Содержание страницы

Современная холодильная установка — это не просто компрессор и два теплообменника. Это сложная, сбалансированная экосистема, чья надежность, эффективность и безопасность напрямую зависят от множества вспомогательных устройств и приборов автоматики. Эти компоненты выполняют роль «нервной системы» и «внутренних органов» холодильного контура, обеспечивая его стабильную работу в заданных режимах и защищая сердце системы — компрессор — от губительных нагрузок. В этом материале мы детально разберем назначение, устройство и принципы работы каждого из этих незаменимых элементов.

1. Приборы автоматики: Нервная система холодильного контура

Автоматика осуществляет мониторинг и управление ключевыми параметрами системы — давлением и температурой, — замыкая и размыкая электрические цепи для активации или деактивации исполнительных механизмов (компрессоров, вентиляторов, соленоидов).

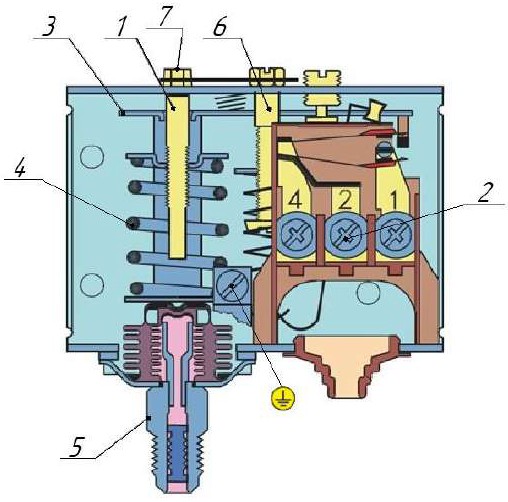

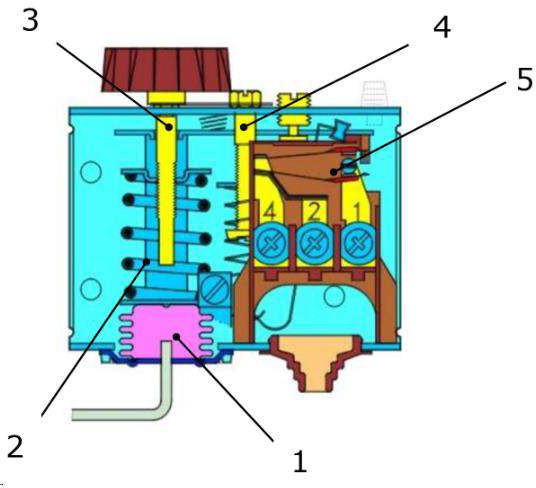

Реле давления: Бдительный страж компрессора

Реле давления — это электромеханическое устройство, предназначенное для замыкания или размыкания электрической цепи при достижении заранее установленных пороговых значений давления. Его основная задача в холодильных системах — это защита компрессора от работы в недопустимых и опасных режимах.

Различают несколько ключевых типов этих устройств:

- Реле низкого давления (LP): Защищает компрессор от работы при чрезмерно низком давлении всасывания. Такая ситуация опасна не только из-за риска попадания влажного воздуха при давлении ниже атмосферного, но и из-за ухудшения охлаждения электродвигателя герметичных компрессоров, которое осуществляется всасываемыми парами хладагента. Оно размыкает цепь, когда давление падает ниже уставки (например, 0.1…0.5 бар избыточного), и замыкает ее обратно, когда давление возрастает на величину дифференциала (разницы между давлением срабатывания и возврата).

- Реле высокого давления (HP): Оберегает систему от превышения максимально допустимого рабочего давления (МДРД). Причиной аномально высокого давления может быть загрязнение конденсатора, отказ вентилятора обдува или нехватка охлаждающей воды. Реле размыкает цепь компрессора при достижении критического давления, предотвращая механическое разрушение элементов контура.

- Двухблочное (сдвоенное) реле: Представляет собой конструкцию, объединяющую реле низкого и высокого давления в одном корпусе. Это компактное и экономичное решение, широко применяемое в коммерческом холоде.

Важно: Уставка реле высокого давления всегда должна быть ниже, чем давление срабатывания предохранительного клапана системы, чтобы обеспечить превентивную защиту до аварийного сброса хладагента.

Типичные неисправности реле давления включают механический износ, потерю упругости пружин, нарушение целостности сильфона, а также электрические проблемы, такие как обгорание или «залипание» контактов микропереключателя. Засорение присоединительных штуцеров или импульсных трубок также может привести к некорректной работе прибора.

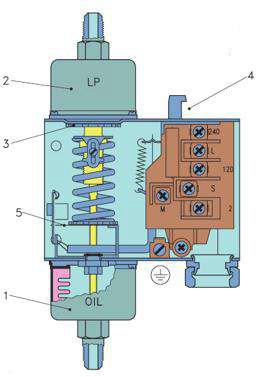

Реле контроля смазки (РКС): Гарантия долговечности компрессора

Реле контроля смазки (РКС), также известное как дифференциальное реле давления масла, является жизненно важным компонентом для защиты крупных поршневых и винтовых компрессоров (обычно мощностью от 10 кВт).

Реле температуры (термостат): Мозг климатического контроля

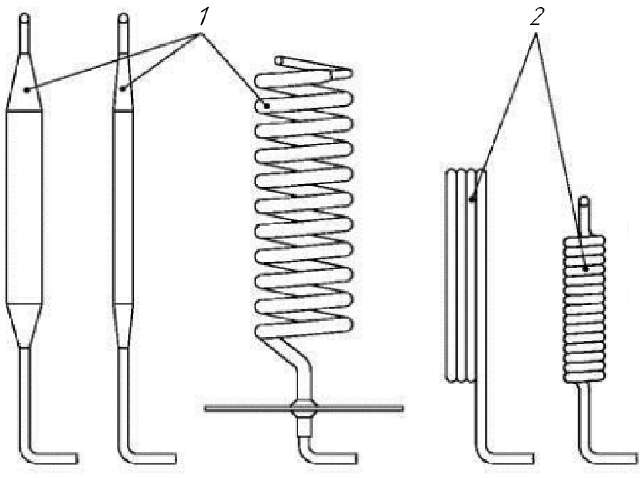

Реле температуры, широко известное как термостат или терморегулятор, управляет работой компонентов системы на основе показаний температуры. Его основная функция — поддержание заданного температурного режима в охлаждаемом объеме или на поверхности теплообменника.

2. Вспомогательное оборудование: Жизненно важные органы системы

Эта группа устройств не участвует в непосредственном управлении, но обеспечивает правильную циркуляцию рабочих сред (хладагента и масла), их очистку и хранение, а также защиту основных агрегатов от повреждений.

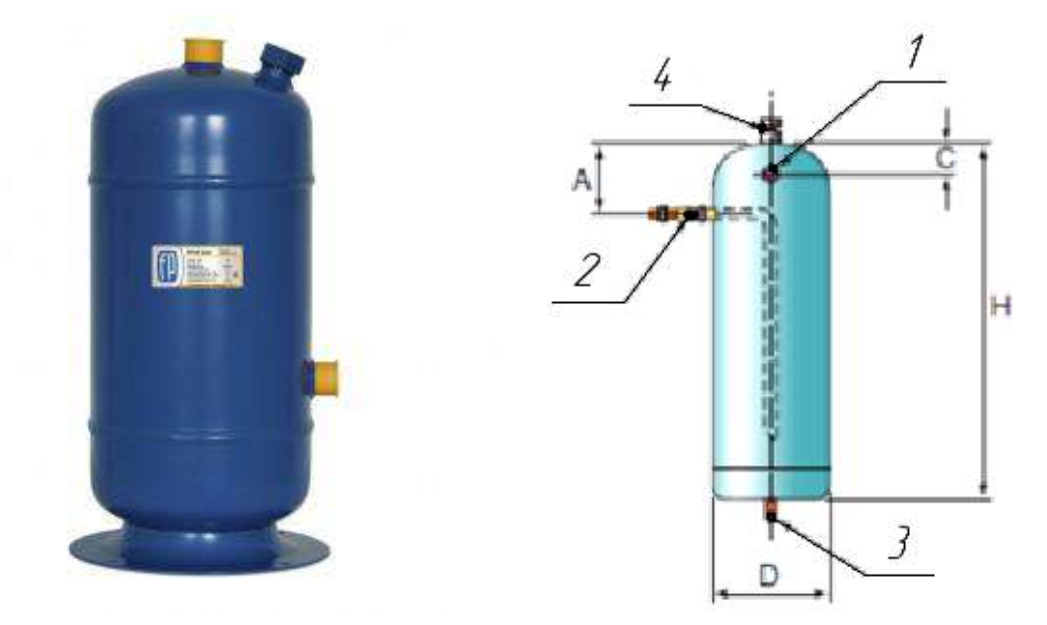

Линейный ресивер: Буферный запас хладагента

Линейный ресивер — это сосуд, устанавливаемый в жидкостной линии после конденсатора. Он выполняет две критически важные функции:

- Компенсация изменения нагрузки: В системах с переменной тепловой нагрузкой (например, в торговом оборудовании) потребность испарителя в хладагенте постоянно меняется. Ресивер выступает в роли буферной емкости, накапливая излишки жидкого хладагента при низкой нагрузке и отдавая их в систему при высокой, обеспечивая стабильную подачу жидкости к дросселирующему устройству.

- Сбор хладагента при ремонте: Ресивер позволяет временно «перекачать» и хранить весь объем хладагента из системы при проведении сервисных работ, что исключает необходимость его стравливания в атмосферу.

Вместимость ресивера должна быть на 25-30% больше общего объема хладагента в системе, чтобы всегда оставалось паровое пространство для компенсации температурного расширения жидкости.

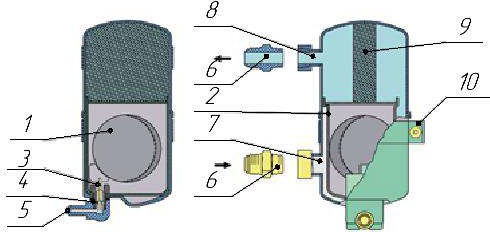

Отделитель жидкости: Последний рубеж защиты компрессора

Отделитель жидкости (также известный как докипатель или всасывающий аккумулятор) — это сосуд, который устанавливается на линии всасывания непосредственно перед компрессором. Его единственная, но абсолютно критическая задача — предотвратить попадание жидкого хладагента в компрессор.

Попадание несжимаемой жидкости во всасывающую полость компрессора вызывает явление, называемое гидроударом, которое практически мгновенно приводит к разрушению клапанов, поршней или спирального механизма. Отделитель жидкости улавливает любые капли или порции жидкого хладагента, позволяя им докипеть внутри сосуда за счет тепла окружающей среды. В компрессор при этом поступает только сухой пар, как и должно быть.

Маслоотделитель: Сохранение смазки и чистоты теплообмена

Маслоотделитель — это устройство, предназначенное для улавливания капель компрессорного масла, уносимых с потоком горячего газообразного хладагента, и возврата их обратно в картер компрессора. Его устанавливают на линии нагнетания сразу после компрессора.

Необходимость в маслоотделителе возникает в системах с протяженными трубопроводами, затопленными испарителями или при работе в низкотемпературных режимах, где возврат масла в компрессор естественным путем затруднен. Унос масла опасен по двум причинам:

- Масляное голодание компрессора: Снижение уровня масла в картере приводит к повышенному износу и заклиниванию.

- Снижение эффективности: Оседая на внутренних стенках испарителя, масло создает пленку, которая резко ухудшает теплообмен и снижает холодопроизводительность установки.

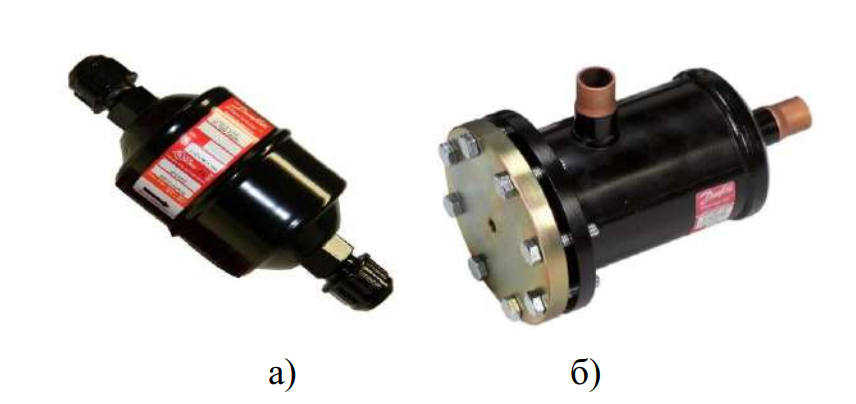

Фильтр-осушитель: Почки и легкие холодильного контура

Фильтр-осушитель — это обязательный компонент любой системы, устанавливаемый в жидкостной линии перед дросселирующим устройством. Он выполняет две жизненно важные функции:

- Адсорбция влаги: Влага является главным врагом холодильного контура. Вступая в реакцию с хладагентами и маслами, она образует агрессивные кислоты, вызывающие коррозию и разрушение обмоток электродвигателя компрессора. Сердечник фильтра из материала типа «молекулярное сито» эффективно поглощает и удерживает молекулы воды.

- Механическая фильтрация: Фильтр улавливает твердые частицы (продукты износа, окалину, частицы флюса), которые могут засорить или повредить прецизионные детали ТРВ и компрессора.

Степень засорения фильтра определяется измерением перепада давления на нем. Превышение допустимых значений (0.15 бар для морозильных установок, 0.25 бар для холодильных и 0.50 бар для систем кондиционирования) указывает на необходимость его замены.

| Тип хладагента | Безопасное содержание влаги, ppm | Порог начала коррозии, ppm |

|---|---|---|

| R-12 | <15 | 15 |

| R-22, R-500 | <25 | 120 |

| R-502 | <5 | 15 |

| HFC (R134a, R404A, R410A и др.) | <50 | 50 |

| *1 ppm (parts per million) = 0.0001% по массе. | ||

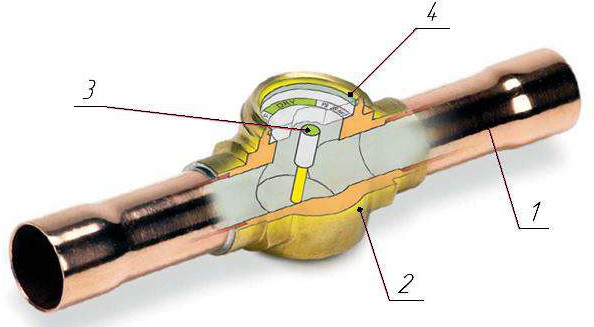

Смотровое стекло: Окно в мир хладагента

Смотровое индикаторное стекло — это простой, но очень информативный диагностический инструмент, который устанавливается в жидкостной линии после фильтра-осушителя. Оно позволяет визуально контролировать два ключевых параметра:

- Наличие влаги: Встроенный в стекло химический индикатор меняет свой цвет в зависимости от концентрации влаги в хладагенте. Чаще всего используется зелено-желтая индикация («Dry» – зеленый, «Wet» – желтый). Это позволяет оперативно оценить состояние системы и эффективность работы фильтра-осушителя.

- Заправка системы: Поток жидкого хладагента в смотровом стекле должен быть сплошным, без пузырьков. Появление пузырьков в установившемся режиме работы сигнализирует либо о недостатке хладагента, либо о значительном перепаде давления (например, из-за забитого фильтра), который вызывает преждевременное вскипание жидкости.

Трубопроводная арматура: Управление потоками и сервис

Целый класс устройств предназначен для управления направлением потока хладагента, его перекрытия и обеспечения доступа к контуру для обслуживания.

-

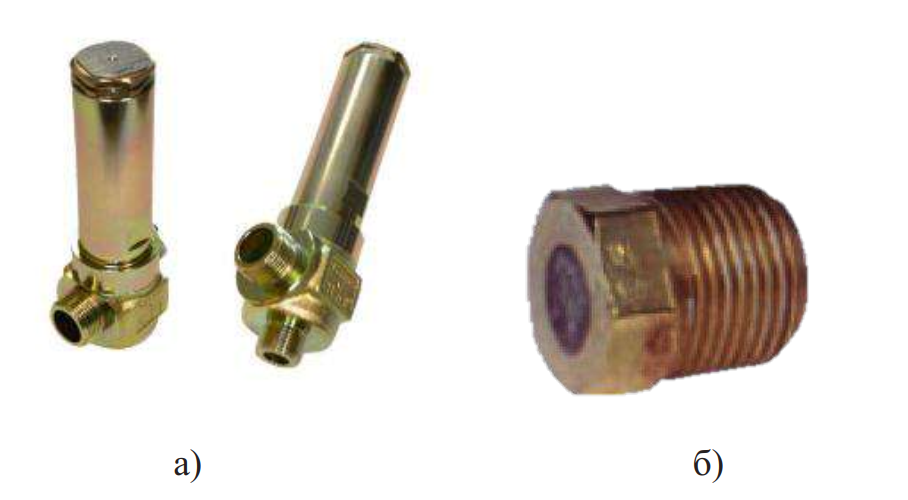

- Предохранительный клапан: Устройство аварийной защиты, предназначенное для сброса хладагента в атмосферу при превышении максимально допустимого давления в сосудах (ресиверах, конденсаторах). В малых системах (до 2 кг хладагента) вместо клапанов могут использоваться одноразовые плавкие пробки.

-

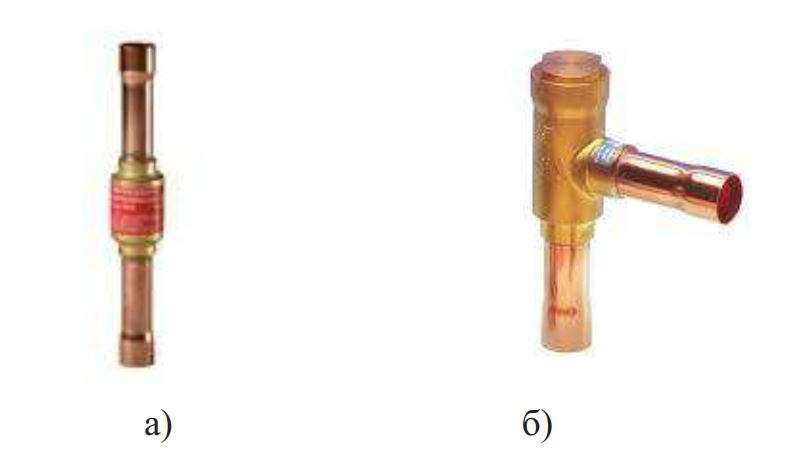

- Обратный клапан: Обеспечивает движение хладагента строго в одном направлении, что указывается стрелкой на корпусе. Предотвращает перетекание хладагента из конденсатора в неработающий компрессор, а также используется в системах с несколькими испарителями.

-

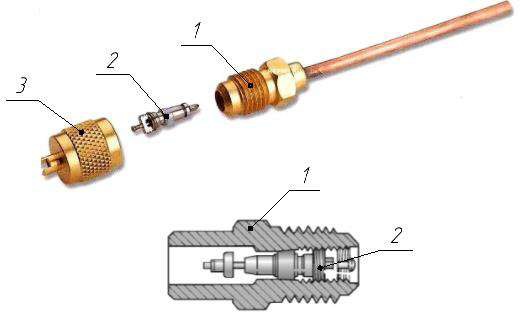

- Клапан Шредера: Сервисный порт для подключения манометрического коллектора, вакуумного насоса или заправочного шланга. Представляет собой ниппель с подпружиненным золотником. Из-за высокого гидравлического сопротивления не подходит для быстрой эвакуации или заправки больших систем.

-

- Шаровой кран и вентили: Запорная арматура для полного перекрытия участков трубопровода. Вентили типа Rotalock, часто устанавливаемые на компрессорах и ресиверах, имеют дополнительные сервисные порты для измерения давления без клапанов Шредера. Двух- и трехходовые вентили на наружных блоках сплит-систем позволяют изолировать блок от межблочной трассы.

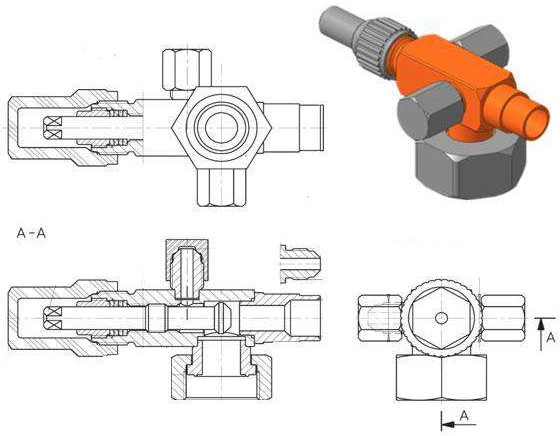

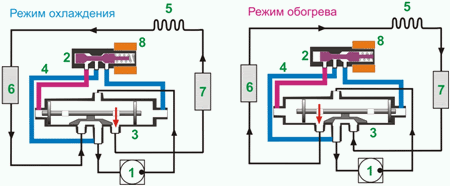

- Четырехходовой (реверсивный) клапан: «Сердце» теплового насоса. Этот сложный клапан с соленоидным управлением позволяет менять направление движения хладагента, заставляя испаритель и конденсатор «меняться местами». Таким образом, кондиционер, работающий на охлаждение, может переключиться в режим обогрева.

Насосы: Движущая сила для хладагентов

В классических холодильных системах хладагент циркулирует за счет работы компрессора. Однако в крупных промышленных установках и системах с промежуточным теплоносителем (чиллерах) применяются циркуляционные насосы.

Заключение: Синергия компонентов для идеального холода

Как мы видим, каждый из рассмотренных приборов и устройств вносит незаменимый вклад в общую работу холодильной системы. Игнорирование роли даже самого малого компонента, будь то смотровое стекло или обратный клапан, может привести к снижению эффективности, преждевременному износу дорогостоящего оборудования и даже к аварийным ситуациям. Глубокое понимание назначения и принципов работы этих элементов является ключом к грамотному проектированию, качественному монтажу и эффективной диагностике любых холодильных установок.