Содержание страницы

Испаритель – это теплообменный аппарат, с помощью которого осуществляется отвод теплоты от охлаждаемого объекта к хладагенту. В испарителе жидкий холодильный агент проходит через дросселирующее устройство и кипит при пониженном давлении p0 за счет подвода теплоты от охлаждаемого объекта. Далее парообразный хладагент всасывает компрессор.

Испарители разделяют по типу охлаждаемой среды на:

- Испарители для охлаждения жидкостей (теплоносителей, жидких технологических продуктов);

- Испарители для охлаждения воздуха или газообразных продуктов;

Обычно, под испарителем подразумевают теплообменный аппарат, в котором происходит кипение хладагента. Испарители для охлаждения воздуха называют – воздухоохладителями или батареями. А при упоминании испарителей для охлаждения технологических продуктов обычно используют название охладитель, например, молокоохладитель.

По способу циркуляции охлаждаемой среды испарители бывают:

- С естественной циркуляцией (батареи без вспомогательных устройств);

- С вынужденной циркуляцией (использование вентиляторов, насосов);

По характеру заполнения хладагентом:

- Затопленные (хладагент заполняет весь объем труб, и подача хладагента происходит снизу);

- Незатопленные или сухие (подача хладагента сверху вниз);

Наиболее распространены сухие испарители, так как для их работы необходимо меньшее количество хладагента в системе.

По конструктивному исполнению испарители делят на:

- Ребристотрубные;

- Листотрубные и пластинчатые;

- Гладкотрубные (кожухотрубные);

- Пластинчатые.

Холодопроизводительность испарителя рассчитывается по следующей формуле [Вт]:

(1)

(1)

где и – площадь поверхности испарителя, м2; – коэффициент теплопередачи испарителя, определяемый в зависимости от конструкции испарителя, вида охлаждаемого продукта и интенсивности его движения [Вт/(м2·К)]; и – средняя разность температур между охлаждаемым теплоносителем и кипящим хладагентом.

Коэффициент теплопередачи испарителя зависит от конструкции, материала, площади контакта жидкого хладагента с поверхностью теплообменника, количества масла в испарителе, скорости охлаждаемой среды (табл. 1).

Таблица 1 – Ориентировочные значения скоростей теплоносителей

| Теплоноситель | Скорость, м/с |

| Вязкие жидкости | <1 |

| Маловязкие жидкости и вода | 1-3 |

| Газы (чистые) | 10-16 |

| Пар насыщенный | 30-50 |

| Пар перегретый | 50-75 |

Расстояние между ребрами, насаженными на трубы, главным образом зависит от температуры кипения хладагента и влажности воздуха в охлаждаемом помещении (таб. 2). Вызвано это тем, что со снижением температуры кипения и ростом влажности увеличивается интенсивность образования инея на поверхности оребрения. Чем больше расстояние между пластинами оребрения, тем больше времени необходимо, чтобы проход для воздуха перекрылся льдом. При температуре кипения хладагента выше 0°C расстояние между ребрами может быть меньше 2…4 мм, а при -20°C и высокой влажности воздуха – 7…15 мм.

Таблица 2 – Рекомендации по подбору шага между ребрами ребристо-трубных испарителей для применения в холодильных камерах

| 4,0 мм | 5,5 мм | 7,0 мм | |||||

| Dt1 | 6..8К | 10К | 8К | 6..8К | 7К | 6..7К | 6К |

| Относительная влажность | 80..92% | 70..80% | 80..85% | 80..95% | 85..92% | 90..95% | |

| Температура в камере | +5..+10оС | +10..+12оС | 0..+5оС | +2..+5оС | -10..-25оС | — 1..+3оС | |

| Состояние продукта | Охлажденный | — | Охлажденный | Замороженный | Охлажденный | ||

| Тип упаковки | Неупакованный | — | Упакованный | Неупакованный | Упакованный | Неупакованный | |

| Назначение камеры | Хранение | Технол. кондиционирование | Хранение | Хранение | |||

| Продукт | Свежие овощи, фрукты | — | Все | Свежие овощи, фрукты,

мясо |

Все | Мясо, рыба | Мясо, рыба, овощи, фрукты |

1. Испарители для охлаждения жидких теплоносителей

Испарители для охлаждения жидких теплоносителей или так называемые жидкостные испарители, применяют для охлаждения промежуточного хладоносителя кипящим хладагентом.

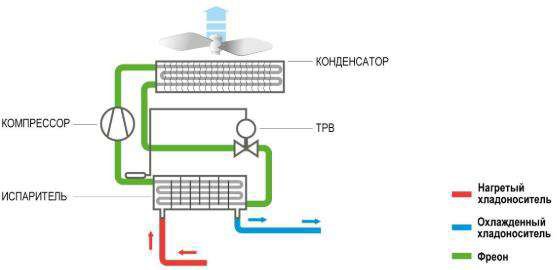

Промежуточный хладоноситель применяют в холодильных системах с большим количеством потребителей, при необходимости в расположении холодильной установки на некотором расстоянии от охлаждаемого объекта, при проектировании централизованной системы хладоснабжения, примером таких систем является «чиллерная система», сама холодильная установка, предназначенная для охлаждения жидкого хладоносителя называется «чиллер» (рис. 1).

В качестве промежуточного теплоносителя используется: вода, солевой раствор (рассол), антифриз. Последние два используются при температурных режимах, при которых есть риск замерзания воды (ниже 0℃).

С увеличением концентрации растворов этиленили пропиленгликоля, происходит уменьшение удельной теплоемкости жидкости.

Рисунок 1 – Элементы чиллерной системы

В конструктивном плане жидкостные испарители, как и конденсаторы, бывают:

- Пластинчатые;

- Кожухотрубные;

- Трубчатые (испарители типа «труба в трубе»).

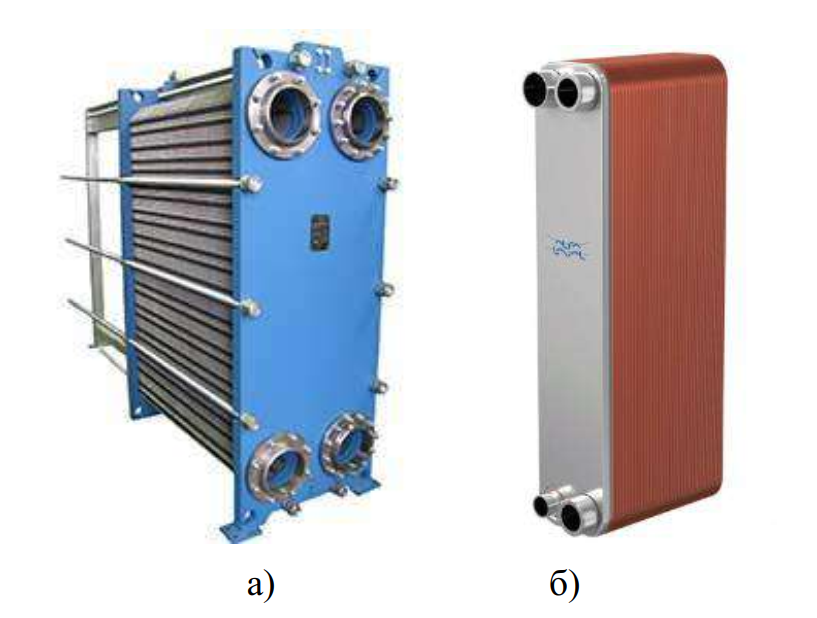

Пластинчатые испарители существуют в двух вариантах:

- разборные (рис. 2, а), в которых пакет пластин поджимается двумя плитами, их можно разбирать, чистить менять уплотнения между пластинами;

- неразборные (рис. 2 б), в которых пластины спаяны между собой и корпусом, очистка таких испарителей возможна только химическим способом. Два соединения для подключения воды и другие два (обычно под пайку) для холодильного контура.

Рисунок 2 – Конструкция пластинчатых испарителей

Пластинчатый испаритель может иметь один или два контура холодильного агента для параллельного подключения двух холодильных машин. Это делается с целью возможности изменения холодопроизводительности теплообменника.

Пластинчатые испарители:

- Обладают высокой эффективностью;

- Имеют большие потери давления;

- Отличаются небольшими размерами (например, испаритель мощностью 85 кВт имеет габариты 617х188х101 мм);

- Менее устойчивы к засорению и замерзанию чем кожухотрубные.

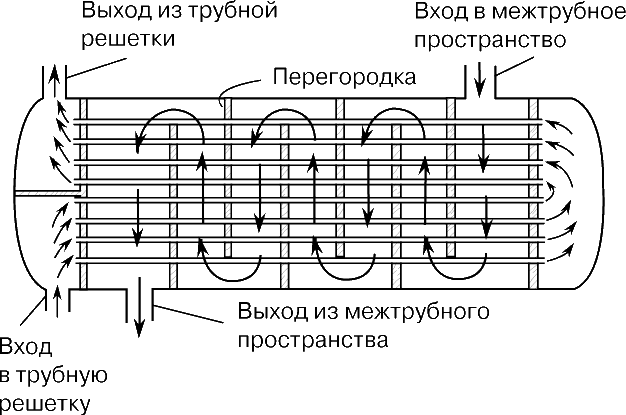

Кожухотрубные теплообменники являются наиболее распространенным видом теплообменных аппаратов из встречающихся в качестве испарителей, конденсаторов, охладителей и нагревателей в различных отраслях промышленности.

Кожухотрубные испарители конструктивно выполнены как кожухотрубные конденсаторы, только с разницей в том, что в кожухотрубных конденсаторах горячей, охлаждаемой средой является хладагент, тогда как в испарителях охлаждаемая среда вода.

Кожухотрубный испаритель выполнен в виде длинного цилиндра (кожуха) с пучком труб внутри. Хладагент подается в межтрубное пространство, а хладоноситель циркулирует по трубкам (рис. 3).

Рисунок 3 – Кожухотрубный испаритель

Кожухотрубные испарители бывают:

- Горизонтальные и вертикальные;

- С прямыми, U-образными, ребристыми и гладкими трубками;

- Двухтрубные («труба в трубе»);

Испарители кожухотрубного типа отличаются широким диапазоном температурных режимов; надежностью и большим запасом прочности, что дает устойчивость к гидроударам; ремонтопригодностью; простотой обслуживания и безопасностью эксплуатации.

К недостаткам относят их большие габаритные размеры, и связанные с этим материалоемкость и высокую стоимость.

2. Испарители для охлаждения технологических продуктов

Испарители, используемые для охлаждения технологических продуктов, наиболее распространены в:

1. Химическом и нефтеперерабатывающем производстве.

- Для охлаждения газов и жидкостей;

- Переработка попутного нефтяного газа (низкотемпературная сепарация);

- В процессах кристаллизации, дистилляции и ректификации химических продуктов.

2. Пищевой отрасли.

- Конечным этапом практически любой термообработки пищевых продуктов является охлаждение;

- В процессах пастеризации и стерилизации молочных продуктов;

- При изготовлении многих пищевых продуктов, например, сливочного масла (маслоизготовитель), мороженного (фризер);

- Мясная и рыбная промышленность.

Такие испарители отличаются тем, что проектируются специально под определенную технологию. И должны отвечать определённым требованиям необходимым для осуществления определенных технологических процессов.

К таким требованиям можно отнести:

- Работа при определенных температурах и давлениях, присущих технологическому процессу.

- Определенной скорости обработки (шоковая заморозка в рыбной промышленности).

- Инертность материалов к воздействию со стороны технологических продуктов, например, при работе с агрессивными кислотами.

- Соответствие санитарно—гигиеническим требованиям, требованиям безопасности производства.