Содержание страницы

В мире холодильной техники существует компонент, без которого невозможно представить сам процесс охлаждения. Это испаритель — ключевой узел любой холодильной системы, от бытового холодильника до промышленных чиллеров. Именно в нем происходит настоящее «чудо» холода: отбор тепла от окружающей среды. Понимание принципов его работы, разнообразия конструкций и критериев выбора является фундаментальным для проектирования и эксплуатации эффективных и надежных систем холодоснабжения.

История холодильной техники неразрывно связана с эволюцией испарителей. Начиная с простейших змеевиков в первых компрессионных машинах XIX века, инженеры постоянно совершенствовали их конструкцию, стремясь повысить эффективность теплообмена, уменьшить габариты и снизить количество используемого хладагента. Современные испарители — это высокотехнологичные устройства, являющиеся результатом десятилетий исследований в области термодинамики и материаловедения.

В этом материале мы детально разберем, что такое испаритель, как он функционирует, какие типы существуют и как рассчитывается его производительность, чтобы вы могли сделать осознанный выбор для любой технической задачи.

Принцип работы и основная функция испарителя

Испаритель – это ключевой теплообменный аппарат в парокомпрессионном холодильном цикле, главная задача которого заключается в поглощении теплоты от охлаждаемого объекта (например, воздуха в камере, воды или технологического продукта) и передаче ее хладагенту.

Процесс функционирования выглядит следующим образом: жидкий хладагент после прохождения через дросселирующее устройство (ТРВ или капиллярную трубку) попадает в испаритель. Давление в испарителе значительно ниже, чем в конденсаторе, что приводит к резкому снижению температуры кипения хладагента. За счет подводимой от охлаждаемого объекта теплоты, хладагент начинает интенсивно кипеть и переходит из жидкого состояния в газообразное (пар). Этот фазовый переход сопровождается поглощением огромного количества энергии, что и обеспечивает охлаждающий эффект. Далее, уже парообразный хладагент с низкой температурой всасывается компрессором для последующего сжатия и продолжения цикла.

Комплексная классификация испарителей

Для систематизации и правильного подбора испарители классифицируют по нескольким ключевым признакам, которые определяют их конструкцию и сферу применения.

1. По типу охлаждаемой среды

В зависимости от того, какой объект необходимо охладить, испарители делятся на две большие группы:

- Испарители для охлаждения жидкостей: Используются для понижения температуры жидких теплоносителей (вода, растворы гликолей) или непосредственно технологических продуктов (молоко, соки, химические растворы). Такие устройства часто называют чиллерами или специализированными охладителями, например, молокоохладитель.

- Испарители для охлаждения воздуха и газов: Наиболее распространенный тип, известный как воздухоохладители. Они устанавливаются в холодильных камерах, системах кондиционирования и технологических установках для охлаждения газообразных сред. В быту и коммерческом холоде их часто называют просто батареями.

2. По способу циркуляции охлаждаемой среды

Движение охлаждаемой среды через теплообменник может быть организовано по-разному:

- С естественной циркуляцией: В таких системах движение воздуха или жидкости происходит за счет разности плотностей нагретых и охлажденных слоев (естественная конвекция). Это простые и бесшумные устройства (например, батареи в старых холодильниках), но они обладают низкой интенсивностью теплообмена и требуют большой площади поверхности.

- С вынужденной (принудительной) циркуляцией: Для интенсификации теплообмена используются вспомогательные устройства — вентиляторы для воздуха или насосы для жидкостей. Это позволяет значительно увеличить эффективность, уменьшить габариты испарителя и обеспечить равномерное распределение температуры.

3. По характеру заполнения хладагентом

Этот параметр определяет гидродинамику внутри испарителя и влияет на его эффективность.

- Незатопленные (сухие): Хладагент подается сверху и по мере движения по трубам полностью выкипает. На выходе из испарителя образуется сухой перегретый пар. Это наиболее распространенная схема, так как она требует минимального количества хладагента, проще в регулировании и безопаснее для компрессора.

- Затопленные: Весь внутренний объем труб испарителя заполнен жидким хладагентом, который кипит во всем объеме. Подача хладагента осуществляется снизу. Такие испарители обеспечивают более высокий коэффициент теплопередачи, но требуют большего объема заправки и обязательной установки отделителя жидкости для защиты компрессора.

Для наглядности сравним эти два типа в таблице.

| Параметр | «Сухой» (незатопленный) испаритель | «Затопленный» испаритель |

|---|---|---|

| Эффективность теплообмена | Хорошая | Очень высокая |

| Необходимое количество хладагента | Минимальное | Значительное |

| Сложность системы | Низкая (обычно ТРВ) | Высокая (требуется отделитель жидкости) |

| Безопасность для компрессора | Высокая (обеспечивает перегрев пара) | Требует дополнительных мер защиты |

4. По конструктивному исполнению

Конструкция испарителя напрямую зависит от его назначения и охлаждаемой среды.

- Ребристо-трубные: Классическая конструкция для воздухоохладителей. На медные или алюминиевые трубы насаживаются тонкие алюминиевые пластины (ребра, ламели), что многократно увеличивает площадь теплообмена со стороны воздуха.

- Гладкотрубные (включая кожухотрубные): Представляют собой пучок гладких труб, размещенных внутри цилиндрического корпуса (кожуха). Используются преимущественно для охлаждения жидкостей. Отличаются высокой надежностью и простотой в обслуживании.

- Пластинчатые: Состоят из набора тонких гофрированных пластин, спаянных или стянутых между собой. Создают очень турбулентный поток, что обеспечивает высочайший коэффициент теплопередачи при компактных размерах. Идеальны для работы с чистыми жидкостями.

- Листотрубные: Конструкция, где трубка для хладагента интегрирована в металлический лист (часто методом прокатки). Широко применялись в бытовых холодильниках старого образца.

Расчет холодопроизводительности испарителя

Ключевой параметр любого испарителя — его холодопроизводительность (Q), то есть количество теплоты, которое он способен отвести в единицу времени. Она рассчитывается по фундаментальной формуле теплопередачи, выраженной в Ваттах [Вт]:

Q0 = K × F × ΔTm (1)

Где:

- Q0 – холодопроизводительность испарителя, [Вт].

- K – общий коэффициент теплопередачи, который показывает интенсивность переноса тепла через стенку теплообменника. Его значение зависит от конструкции аппарата, материалов, скоростей движения сред, наличия загрязнений и масла в системе. Измеряется в [Вт/(м²·К)].

- F – полная площадь поверхности теплообмена испарителя, [м²].

- ΔTm – средний логарифмический температурный напор, то есть средняя разность температур между охлаждаемой средой и кипящим хладагентом по всей площади теплообмена, [К или °C].

Коэффициент теплопередачи K — это комплексная величина. На него влияет скорость потока охлаждаемой среды, так как она определяет интенсивность конвективного теплообмена. В таблице 1 приведены ориентировочные значения скоростей для различных теплоносителей.

Таблица 1 – Рекомендуемые скорости движения теплоносителей для оптимального теплообмена

| Тип теплоносителя | Оптимальная скорость, м/с |

| Жидкости с высокой вязкостью | до 1 |

| Вода и жидкости с низкой вязкостью | 1 — 3 |

| Чистые газы и воздух | 10 — 16 |

| Насыщенный водяной пар | 30 — 50 |

| Перегретый водяной пар | 50 — 75 |

Особенности ребристо-трубных испарителей: шаг ребер

Для воздухоохладителей критически важным параметром является расстояние между ребрами (ламелями). Этот выбор напрямую связан с температурой кипения хладагента и влажностью воздуха в камере. Причина — образование инея. Когда поверхность испарителя имеет температуру ниже 0°C и точки росы окружающего воздуха, влага из воздуха конденсируется и замерзает на ребрах, образуя снеговую «шубу». Этот слой инея обладает низким коэффициентом теплопроводности и со временем может полностью заблокировать проход для воздуха, резко снижая эффективность охлаждения.

Общее правило гласит: чем ниже температура кипения и выше влажность, тем больше должен быть шаг ребер, чтобы увеличить время работы между циклами оттайки. Выбор шага ребер является важным проектным решением, рекомендации по которому отражены в отраслевых стандартах, например, в ГОСТ Р 70381-2022 «Оборудование холодильное. Конденсаторы холодильные воздушного охлаждения. Условия испытаний по определению производительности», который содержит базовые принципы проектирования.

Таблица 2 – Рекомендации по выбору шага ребер для воздухоохладителей в холодильных камерах

| Шаг 4,0 мм | Шаг 5,5 мм | Шаг 7,0 мм и более | ||||

| ΔT, K | 6..10 | 6..8 | 6..7 | |||

| Влажность, % | 70..92% | 80..95% | 85..95% | |||

| t° в камере, °С | +5..+12 | 0..+5 | -25..+3 | |||

| Продукт | Овощи, фрукты (охлажденные) | Мясо, овощи (охлажденные) | Мясо, рыба (замороженные/охлажденные) | |||

| Назначение | Хранение, кондиционирование | Хранение | Длительное хранение | |||

1. Испарители для охлаждения жидких теплоносителей

Испарители этого типа, часто именуемые жидкостными охладителями, являются сердцем чиллерных систем. Они применяются для охлаждения промежуточного хладоносителя, который затем циркулирует по потребителям холода.

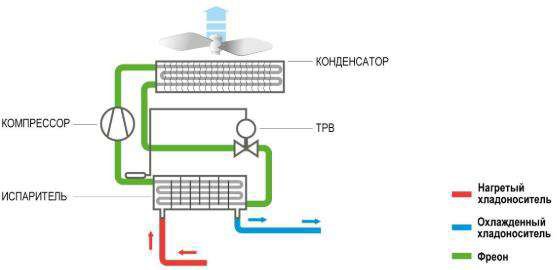

Промежуточный хладоноситель незаменим в крупных, централизованных системах холодоснабжения, где холодильная машина (чиллер) удалена от потребителей, или когда потребителей очень много. Такая схема, как показано на Рис. 1, повышает безопасность и гибкость системы.

В качестве хладоносителей используют:

- Вода: Самый эффективный и дешевый теплоноситель, но применим только при температурах выше 0℃.

- Растворы солей (рассолы): Исторически применялись, но вызывают сильную коррозию оборудования.

- Водные растворы гликолей: Современный стандарт для температур ниже 0℃. Используют этиленгликоль (токсичен, для промышленности) или пропиленгликоль (безопасен, для пищевой отрасли). Важно помнить, что с ростом концентрации гликоля теплоемкость раствора падает.

Рисунок 1 – Принципиальная схема чиллерной системы

По конструкции жидкостные испарители чаще всего бывают:

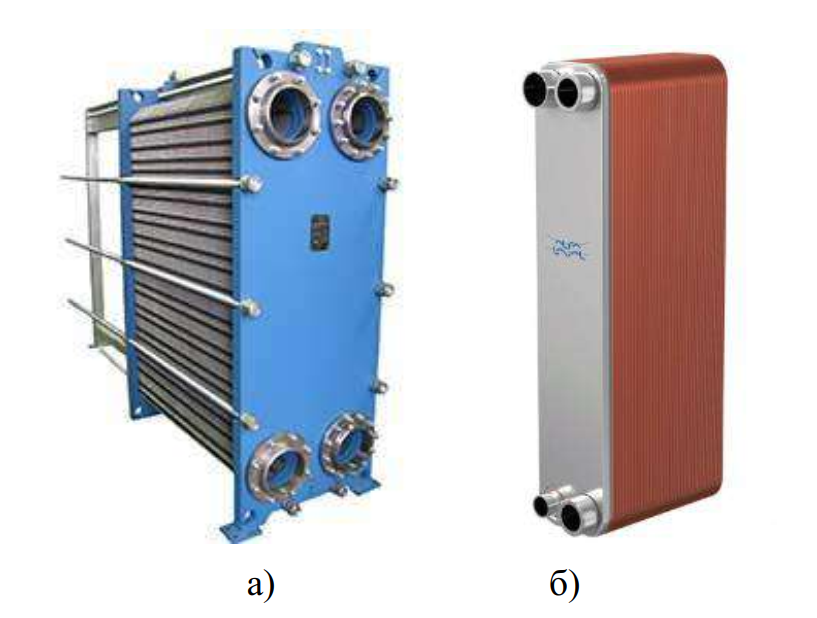

- Пластинчатые: Обеспечивают максимальную эффективность и компактность. Бывают разборными (позволяют чистку и замену пластин, Рис. 2, а) и паяными (неразборные, более дешевые, Рис. 2, б). Их главный недостаток — чувствительность к загрязнениям и риску замерзания.

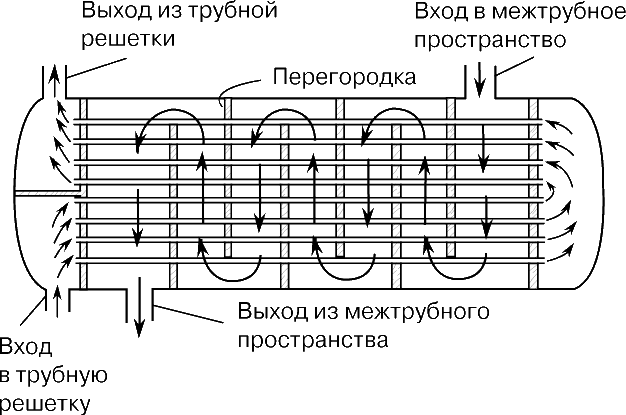

- Кожухотрубные: Классическое, надежное решение. Представляют собой цилиндр (кожух) с пучком труб внутри (Рис. 3). Хладагент обычно кипит в межтрубном пространстве, а охлаждаемая жидкость течет по трубкам. Они устойчивы к гидроударам, легко чистятся и ремонтируются, но имеют большие габариты и массу.

- Трубчатые (типа «труба в трубе»): Простая и надежная конструкция для небольших мощностей.

Рисунок 2 – Конструкция пластинчатых испарителей: а) разборный, б) паяный

Рисунок 3 – Схема устройства кожухотрубного испарителя

2. Испарители для специальных технологических процессов

В промышленности испарители являются неотъемлемой частью множества технологических циклов. Их проектируют под конкретную задачу, учитывая уникальные требования процесса.

Ключевые сферы применения:

- Химическая и нефтегазовая промышленность:

- Охлаждение реакторов для контроля экзотермических реакций.

- Сжижение газов, например, при переработке попутного нефтяного газа (низкотемпературная сепарация).

- Процессы кристаллизации, дистилляции и ректификации, где точный контроль температуры определяет чистоту конечного продукта.

- Пищевая промышленность:

- Охлаждение после пастеризации и стерилизации молока и соков.

- Производство мороженого (фризеры), сливочного масла (маслообразователи).

- Шоковая заморозка мяса, рыбы, ягод и овощей для сохранения их качества.

Специфические требования к технологическим испарителям:

- Совместимость материалов: Материалы испарителя (например, нержавеющая сталь AISI 316, титан, специальные сплавы) должны быть химически инертны к агрессивным средам (кислотам, щелочам) и соответствовать пищевым стандартам.

- Санитарно-гигиеническое исполнение: Для пищевой и фармацевтической промышленности конструкция должна исключать «мертвые зоны», легко поддаваться мойке (CIP — Cleaning-In-Place) и дезинфекции.

- Работа в экстремальных условиях: Способность выдерживать высокое давление, глубокий вакуум или криогенные температуры.

- Скорость обработки: Обеспечение сверхбыстрого охлаждения, как, например, в аппаратах шоковой заморозки.

Заключение

Испаритель — это не просто теплообменник, а многофункциональный и критически важный компонент холодильной системы, от правильного выбора и расчета которого зависит эффективность, надежность и экономичность всего процесса охлаждения. Современный рынок предлагает огромное разнообразие конструкций, от компактных и высокоэффективных пластинчатых моделей до сверхнадежных кожухотрубных аппаратов для тяжелой промышленности.

В будущем развитие испарителей будет двигаться в сторону использования микроканальных технологий для снижения заправки хладагента, применения интеллектуальных систем управления оттайкой и разработки новых материалов с улучшенной теплопроводностью. Понимание основ, изложенных в этой статье, позволит инженерам и техническим специалистам уверенно ориентироваться в этом многообразии и принимать оптимальные проектные решения.