Содержание страницы

1. Приборы автоматики

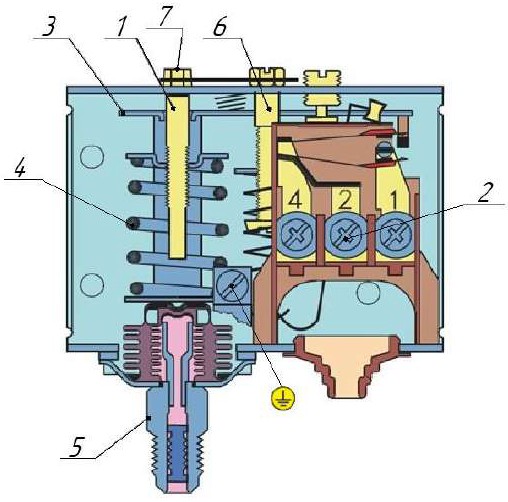

Реле давления устройство для замыкания и размыкания электрической цепи в зависимости от давления (рис. 1).

Рисунок 1 – Конструкция реле давления: 1 – регулировочный винт давления; 2 – клеммы; 3 – основной рычаг; 4 – пружина и сильфон; 5 – резьбовое соединение; 6 – регулировочный винт дифференциала давления; 7 – стопорная пластина

К сильфону реле подводится контролируемое давление через трубку. При увеличении давления сильфон воздействует на пластину рычаг и происходит механическое размыкание контактов.

Основной целью использования реле давлений в холодильных установках является защита компрессора от чрезмерно высоких давлений нагнетания и низких давлений всасывания.

Различают реле низкого и реле высокого давления. Существует конструкция двухблочного типа, реле двух типов в одном корпусе, с общей группой контактов.

Реле низкого давления срабатывает при понижении величины давления, куда оно подключено. Обратное срабатывание (замыкание) происходит при повышении давления на величину дифференциала. Реле низкого давления размыкает цепь питания компрессора, когда давление всасывания выходит за допустимый диапазон для данной модели компрессора, или если избыточное давление опуститься ниже, чем до 0,1…0,5 бар. Дифференциал обычно устанавливается до 4 бар.

Реле высокого давления срабатывает при давлении выше установленного. Обратное замыкание происходит при понижении давления ниже уставки на величину дифференциала.

Уставка давления должна соответствовать максимально допустимой величине рабочего давления для данной модели компрессора (в соответствии с документацией). Также уставка не должна быть выше давления срабатывания предохранительных клапанов холодильной системы.

Характерными неполадками реле давления являются обгорание и залипание контактов, поломка микропереключателя, засорение присоединительных штуцеров, нарушение целостности сильфонов, разрегулирование прибора, нарушение герметичности присоединительных трубок, пружины прибора теряют упругость.

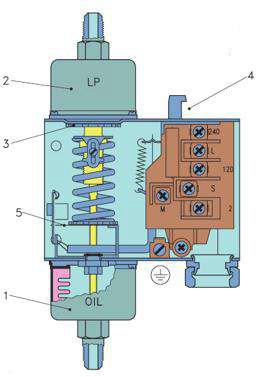

Для контроля давления масла в системе смазки компрессора используют реле контроля смазки (РКС), с целью увеличить срок службы компрессора, или предотвратить его поломку из-за недостаточной смазки.

РКС (рис. 2) служит для того, чтобы отключить компрессор, если давление масла на выходе из масляного насоса становится недостаточным для обеспечения нормальной смазки, и предотвратить механические повреждения компрессора из-за нехватки масла.

В большинстве крупных компрессоров (от 10 кВт) имеются специальные выходы для подключения РКС, один подключается к выходу масляного насоса компрессора, второй патрубок к картеру компрессора.

Рисунок 2 – Внутреннее устройство РКС: 1 – патрубок, подсоединяемый к системе смазки компрессора; 2 – патрубок, подсоединяемый к стороне низкого давления компрессора; 3 –настроечный диск; 4 – кнопка сброса; 5 – механическая система

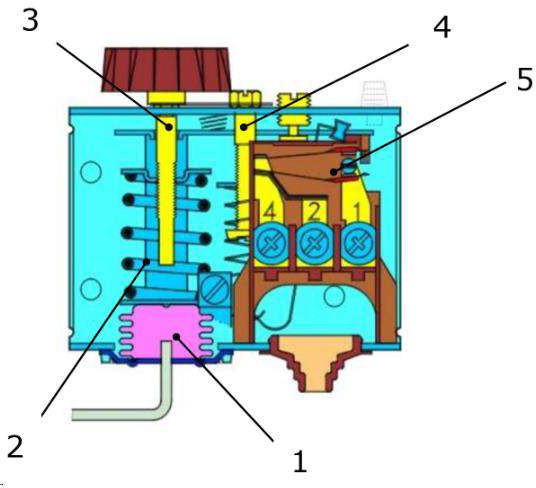

Реле температуры для управления электрической цепью, опираясь на значения температуры. Различают реле температуры манометрического типа (рис. 3) (принцип работы изменения давления газа при изменении температуры) и электронные реле температуры. Так же реле температуры называют терморегулятором или термостатом.

Рисунок 3 – Реле температуры: 1 – сильфон; 2 – основная пружина; 3 – калибровочный винт; 4 – винт настройки дифференциала; 5 – группа контактов

Действующая на сильфон сила давления наполнителя уравновешивается силой упругой деформации основной пружины. При повышении температуры в камере давление в термочувствительной системе увеличивается, сильфон сжимается и через систему рычагов, контакт замыкается. При понижении температуры в камере давление в термочувствительной системе уменьшается и контакты размыкаются.

Контакты реле 1 и 4 являются нормально замкнутыми, реле температуры переключает и замыкает вместе контакты 1 и 2, размыкая контакт номер 4.

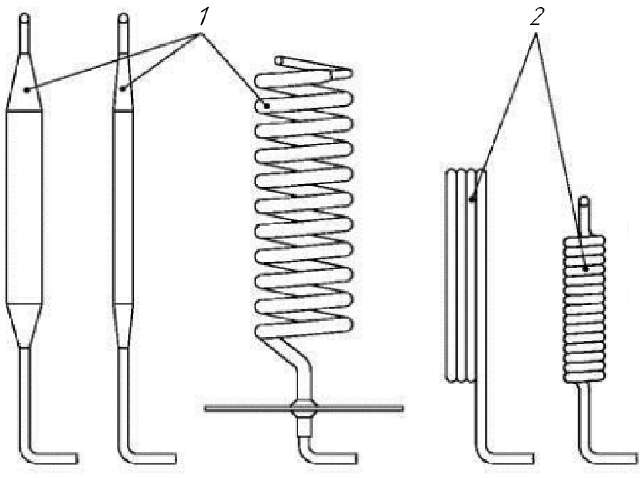

Как и ТРВ, реле температуры бывают разных заправок: с наполнителем в виде пара, и адсорбционным наполнителем. Их можно отличить по размеру, датчики с адсорбционным наполнителем большего размера (рис. 4).

В основном, реле температуры применяют для управления вентиляторами испарителя и конденсатора. Терморегуляторы манометрического типа по конструкции похожи на реле давления, с той разницей, что подключения терморегулятора в контур холодильной установки не требуется, так как он снабжен термобаллоном как в терморегулирующем вентиле.

Рисунок 4 – Датчики реле температуры: 1 – с адсорбционным наполнителем; 2 – с паровым наполнителем

В основном, реле температуры применяют для управления вентиляторами испарителя и конденсатора. Терморегуляторы манометрического типа по конструкции похожи на реле давления, с той разницей, что подключения терморегулятора в контур холодильной установки не требуется, так как он снабжен термобаллоном как в терморегулирующем вентиле.

2. Вспомогательное оборудование

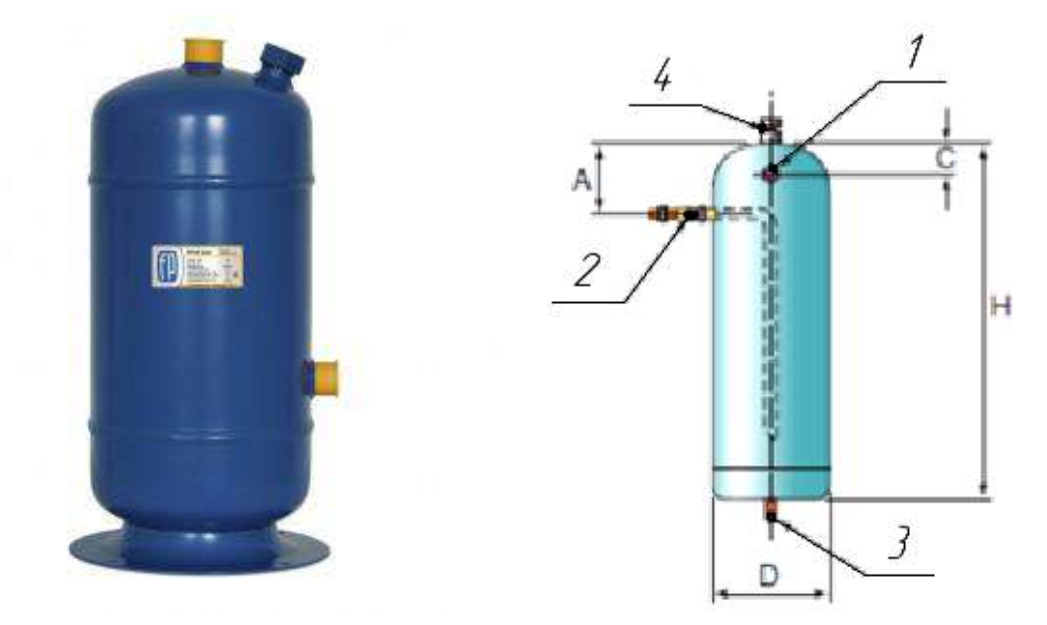

Линейные ресиверы (рис. 5) – емкости, устанавливаемые на линии хладагента между конденсатором и дросселирующим устройством. При изменении холодопроизводительности установки, необходимый расход хладагента будет меняться. Для более быстрого повышения холодопроизводительности, необходимо иметь запас жидкого хладагента. Так же ресивер служит сборником всего хладагента, при проведении какихлибо работ, связанных с разгерметизацией контура.

Вместимость линейных ресиверов должна быть на 25-30% больше массы всего хладагента, чтобы не быть полностью заполненным. Наличие ресивера в системе уменьшает требуемую точность заправки системы хладагентом.

Рисунок 5 – Линейный ресивер: 1 – входной патрубок; 2 –выходной патрубок; 3 – крепежный болт; 4 – предохранительный клапан

Отделитель жидкого хладагента (отделитель жидкости, докипатель жидкости) – это сосуд, который устанавливается перед компрессором с целью его защиты от попадания жидкого хладагента. В отделителе жидкости докипает оставшийся жидкий хладагент.

Схема отделителя жидкости представлена на рис. 6. Выходной патрубок расположен так, чтобы всасывался именно газообразный хладагент с верхней части объема. Маленькое отверстие внизу патрубка или на дне сосуда предназначено для возврата масла.

Рисунок 6 – Отделитель жидкого хладагента: 1 – входной патрубок; 2 – выходной патрубок; 3 – корпус; 4 – отверстие для возврата масла

Емкость отделителя жидкости должна быть равна 50% от объема хладагента, заправляемого в холодильную систему. Эффективность отделителя жидкости можно увеличить путем его дополнительного нагрева. Существует такой тип отделителей жидкости, в состав которого входит нагреватель.

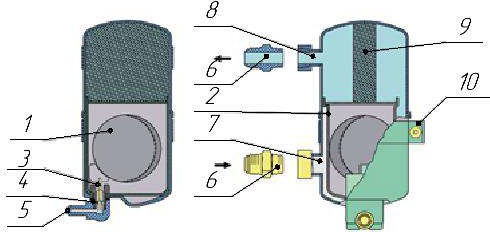

Маслоотделитель (рис. 7) – устройство для отделения масла от потока хладагента, которое устанавливается в холодильную установку в случаях, когда необходимо ограничить циркуляцию масла по холодильному контуру.

При работе на хладагентах, смешивающихся с маслом, маслоотделитель должен быть размещен на нагнетательном патрубке сразу после компрессора. В этом случае отделение масла происходит легко, поскольку его температура высокая и оно содержит минимальное количество хладагента.

Обычно маслоотделитель способен вернуть в компрессор 90…95 % масла. Поэтому даже в системе с маслоотделителем необходимо предусматривать меры по возврату хладагента в картер компрессора.

Использование маслоотделителя позволяет снизить степень загрязнения маслом испарителя холодильной установки. Особенно рекомендуется использование маслоотделителей в системах с испарителями затопленного типа, в которых возврат масла затруднен.

Если обнаружено, что уровень масла в компрессоре не поддерживается, и возникает необходимость в его частом доливе, это говорит от неисправностей в холодильном контуре: маслоотделитель не может извлечь все масло, либо не осуществляется возврат масла из него.

Непостоянство рабочего режима и несрабатывание клапана возврата масла в маслоотделителе обычно бывает из-за наличия загрязнений, чаще всего окисленного железа, частицы которого отделяются от внутренних стенок установки и скапливаются на дне. Неполадка может быть вызвана неисправностью поплавка (при проколе) или блокировкой механических приводов, что также может быть вызвано наличием загрязнений. Поэтому необходимо снять устройство для его последующей проверки и при необходимости заменить его. Для этого надо предварительно отключить компрессор и удалить газ, находящийся в маслоотделителе. Вакуум для удаления попавшего воздуха при демонтаже создается вакуумным насосом.

Рисунок 7 – Маслоотделитель: 1 – поплавок; 2 – маслоотбойник; 3 – запорная игла; 4 – отверстие; 5 – патрубок возврата масла; 6 – присоединительный ниппель; 7 – входящий штуцер; 8 – исходящий патрубок; 9 – фильтр; 10 – кронштейн для крепления маслоотделителя

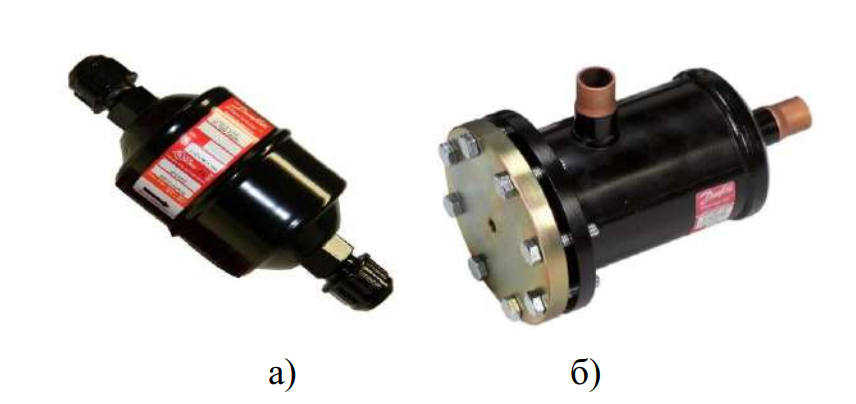

Для улавливания твердых частиц и влаги, в холодильном контуре обычно перед дросселирующим устройством устанавливается фильтросушитель.

Фильтры-осушители работают на принципе адсорбции, т.е. за счет химического процесса, вследствие которого водяной пар удерживается в многочисленных полостях адсорбционного материала, имеющего губчатую структуру и способного удерживать до 15% воды относительно своего веса.

В установках малых мощностей применяются моноблочные неразборные фильтры (рис. 8, а), а в промышленных установках используются разборные фильтры со сменным наполнителем (рис. 8, б).

Рисунок 8 – Фильтры-осушители: а) неразборный; б) со сменной гильзой

Сердечники фильтров выполняются из следующих материалов:

- материала типа «молекулярное сито»;

- силиконового геля (для поглощения влаги);

- активированной окиси алюминия и полиэфирной сетки.

Если меняется сгоревший компрессор, то на короткое время устанавливаются специальные антикислотные фильтры с последующим их удалением.

Фильтр-осушитель необходимо заменять при каждом вскрытии холодильного контура системы.

В таблице 1 приведены значения допустимого содержания влаги, при котором возможна длительная нормальная эксплуатация холодильной установки (1 ppm = 0001%).

Таблица 1 – Допустимое содержание влаги при работе с различными хладагентами

| Холодильный агент | Содержание влаги

(ppm воды) |

Начало коррозии

(ppm воды) |

| R-12 | <15 | 15 |

| R-22, R-500 | <25 | 120 |

| R-502 | <5 | 15 |

| HFC (все) | <50 | 50 |

Фильтр-осушитель может перегреться из-за недостатка холодильного агента и выпустить в контур часть содержащейся ранее уловленной влаги.

Путем измерения падения давления на фильтре-осушителе определяется степень чистоты фильтра.

Потери давления на фильтре-осушителе не должны превышать:

- в системах кондиционирования: 0,50 бар;

- в холодильных установках: 0,25 бар;

- в морозильных установках: 0,15 бар.

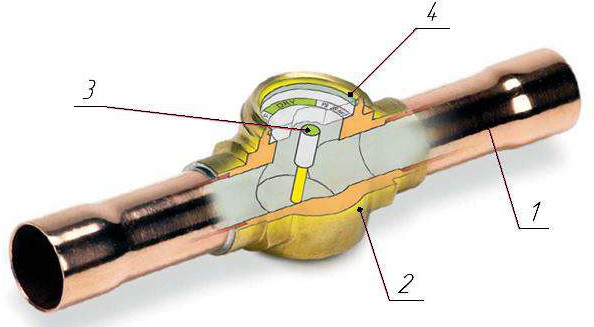

Смотровое индикаторное стекло (рис. 9) служит в роли индикатора влаги в контуре и заполнения конденсатора холодильной машины. Устанавливается на жидкостной линии после конденсатора. Индикатор изменяет цвет при наличии влаги в контуре. Обычно на стекле присутствуют цветные надписи «Wet – влажный, Dry – сухой», индикатор будет менять цвет в зависимости от цвета надписи, например, у желтого цвета надписи «Wet», при наличии влаги в контуре, индикатор будет желтого цвета. Индикатор смотрового стекла будет зеленого цвета, если влажность хладагента не превышает 30 ppm и примет желтую окраску при влажности более 150 ppm. Если влажность будет находиться в диапазоне от 30 до 150 ppm индикатор будет желто-зеленого цвета.

Различные производители используют разные цветовые маркировки, и пишут какому цвету соответствует наличие влаги, а какому нет, часто рядом с надписями указаны модель и производитель стекла и максимальное давление. Чаще всего встречаются смотровые стекла с зелено-желтой и синерозовой индикацией.

Рисунок 9 – Смотровое стекло: 1 – штуцер под пайку; 2 – корпус с резьбой для стекла; 3 – индикатор; 4 – резьбовое уплотнение

Стоит иметь в виду, что индикатор влажности меняет свой цвет очень медленно. Поэтому, даже, если в хладагенте уже нет влаги, индикатор может сохранять цвет, указывающий на наличие влаги. Также в некоторых случаях индикатор влажности может вообще не восстанавливать свой цвет. При этом будет требоваться его замена.

При запуске компрессора холодильной установки появление пузырьков в смотровом стекле нормально, однако если они появляются при установившемся нормальном режиме функционирования установки, это может быть вызвано двумя факторами:

- Недостаточное количество хладагента в контуре;

- Частичное засорение фильтра-осушителя.

При пайке смотрового стекла, его следует завернуть во влажную ткань для лучшего охлаждения. Также не следует направлять пламя горелки в его сторону.

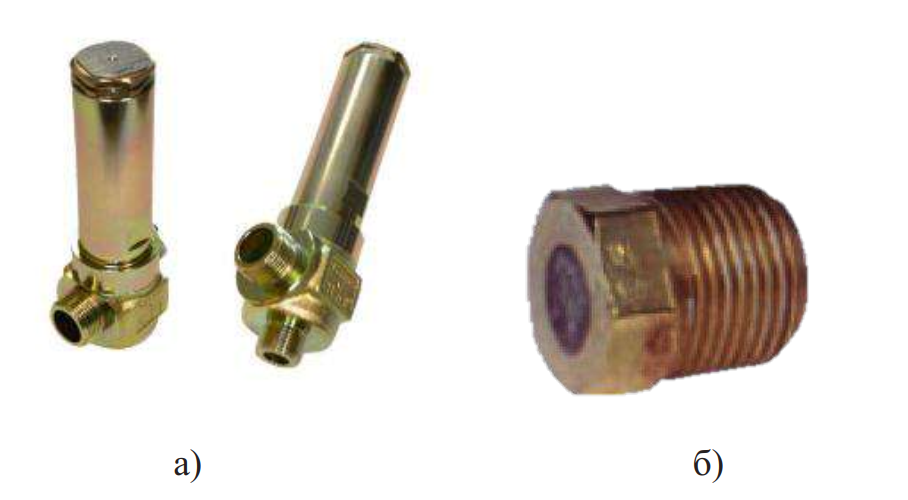

Предохранительный клапан – это устройство, предназначенное для аварийного сброса давления в холодильной установке в случае её сбоя (рис. 10).

В большинстве холодильных систем есть, по крайней мере, один предохранительный клапан или предохранительная плавкая пробка на ресивере или в конденсаторе с водяным охлаждением.

В малых холодильных системах с объемом заправки холодильного агента до 2 кг вместо предохранительных клапанов для аварийного сброса давления используются плавкие пробки (рис. 59, б). Она состоит из заглушки с просверленным отверстием, заполненным сплавом, который плавится при температуре, соответствующей максимальному давлению.

Рисунок 10 – Предохранительные клапаны: а) Предохранительный клапан Danfoss SFA 15 T 210; б) Плавкая пробка (Модель ITE FPA)

При этом предохранительный клапан должен располагаться в непосредственной близости от ресивера. Если предохранительный клапан будет расположен на конце длинного трубопровода, соединенного с ресивером, возможно, что из-за потерь давления при движении хладагента по трубопроводу, клапан не сработает должным образом.

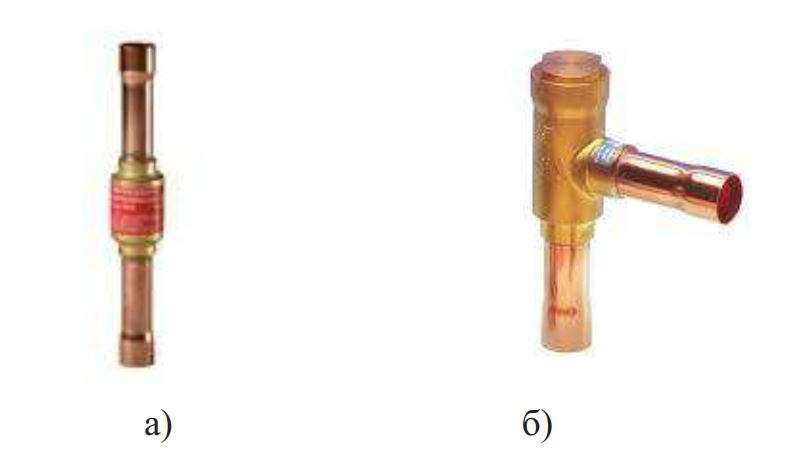

Обратные клапаны – устройства, обеспечивающие прохождение хладагента только в одном направлении (рис. 11). Обратные клапаны устанавливают, как правило, на выходе из компрессора для предотвращения перетекания жидкого хладагента в обратном направлении, так как такая ситуация вполне возможна в холодную погоду, и есть риск гидроудара компрессора при запуске после длительной остановки.

Также обратные клапаны устанавливаются на выходе из компрессора, на байпасных трубопроводах различного назначения, на выходе из испарителей систем с несколькими испарителями.

Рисунок 11 – Обратный клапан: а) прямоточный; б) угловой

При монтаже клапанов важно правильно ориентировать клапан по направлению движения хладагента. На самом корпусе направление потока указывается стрелкой.

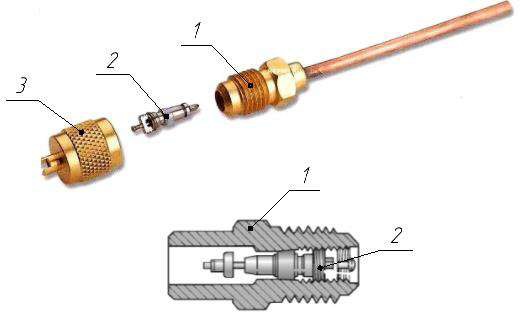

Клапан Шредера или золотниковый клапан используется в холодильных установках как сервисный порт, для подключения шлангов манометров или вакуумных насосов, или при заправке холодильным агентом (рис. 12). Однако запирающий элемент клапана Шредера имеет большое гидравлическое сопротивление, поэтому вакуумирование контура или заправка хладагента через него будет происходить со сниженной скоростью.

Клапан остается закрытым до того момента, пока на него не накрутят гайку шланга, имеющую специальный депрессор, который надавит на центральный стержень и откроет клапан.

Клапан шредера имеет свойство со временем терять герметичность и поэтому, желательно затягивать защитную крышку клапана (колпачок). Также запирающий элемент может быть выкручен и при необходимости заменен.

Рисунок 12 – Клапан Шредера (под пайку): 1 – корпус клапана; 2 – запирающий элемент (сердцевина); 3 – колпачок

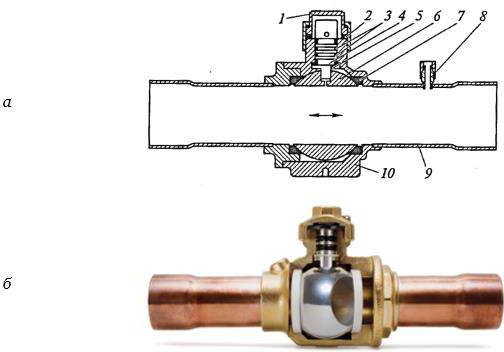

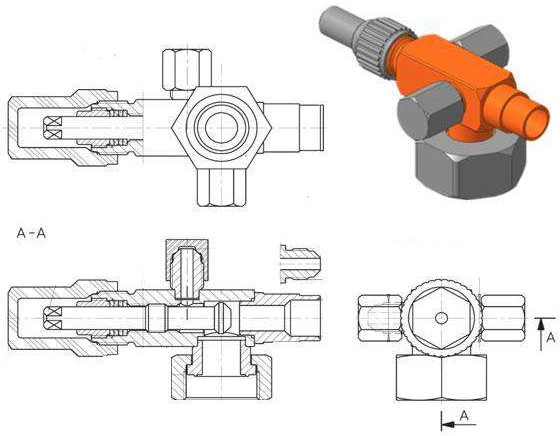

Шаровой кран (рис. 13)– тип трубопроводной арматуры, в котором запирающий (регулирующий) элемент имеет сферическую форму. В холодильной технике существуют варианты с резьбовым подсоединением и под пайку с медными развальцованными патрубками.

Шаровые краны холодильных машин оборудуются резьбовыми колпачками, закрывающими шпиндель. Колпачок должен быть закручен, чтобы исключить возможность утечки хладагента через фторопластовое уплотнение шарового затвора.

Рисунок 13 – Шаровой кран: а – чертеж; б – вид в разрезе; 1 – колпачок; 2 – прокладка; 3 – уплотнительное кольцо; 4 – шпиндель; 5 – шайба; 6 – хромированный шар; 7 – посадочное стекло; 8 – штуцер для измерения давления; 9 – патрубок; 10 – корпус вентиля

При пайке шарового крана следует охлаждать его корпус при помощи влажной ветоши с целью защиты уплотнительных элементов крана от перегрева. При пайке шаровой кран должен быть открыт. Рекомендуется использовать серебряный припой с содержанием серебра от 5 % и более.

Клапан, в котором затвор, выполненный в виде тарелки или иглы, перемещается при помощи резьбовой пары, называют вентилем.

Вентили типа Rotalock зачастую устанавливаются на компрессорах и ресиверах. Конструкция вентиля такого типа представлена на рис. 14.

Главной особенностью такого крана является то, что он имеет два патрубка для подсоединения манометрического коллектора или манометров, один из которых полностью закрыт при полностью открытом основном проходе, а второй патрубок при этом оказывается полностью открытым.

Обратите внимание, что на патрубках не установлены клапаны Шредера. Поэтому эти патрубки не создают большого сопротивления движению хладагента.

Обычно их устанавливают на патрубках компрессоров и ресиверов.

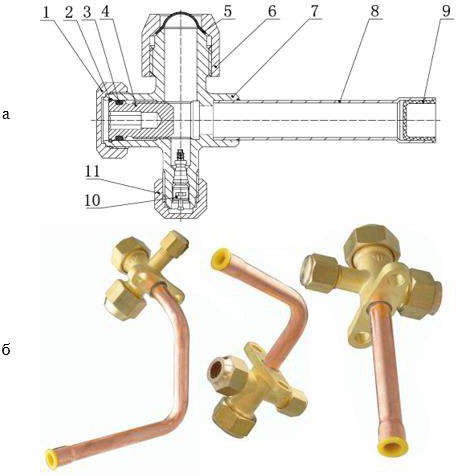

Рисунок 14 – Устройство крана типа Rotalock

На корпусе наружного блока сплит-систем устанавливают двух и трехходовые вентили (см. рис. 15), которые позволяют изолировать внутренний объем блока от внутреннего объема соединительных трубопроводов. В таких вентилях запирающий элемент может перекрыть трубопровод 8, соединенный с внутренним объемом наружного блока сплитсистемы.

Главное отличие трехходового вентиля от двухходового заключается в отсутствии у последнего на корпусе клапана Шредера. Их также называют сервисными клапанами или краном кондиционера. Существует также и 4-х ходовой клапан, который предназначен для изменения направления движения потока хладагента в контуре с так называемым обратным циклом или реверсивным циклом (тепловой насос).

С помощью трехходовых сервисных клапанов возможно контролировать давление хладагента в контуре при дозаправке хладагентом.

Рисунок 15 – Трехходовой вентиль кондиционера: а – чертеж; б – внешний вид; 1 – колпачок; 2 – стопорное кольцо; 3 – уплотнительное кольцо; 4 – запирающий элемент; 5, 9 – заглушка; 6 – накидная гайка; 7 – корпус вентиля; 8 – медный патрубок; 10 – клапан Шредера; 11 – колпачок

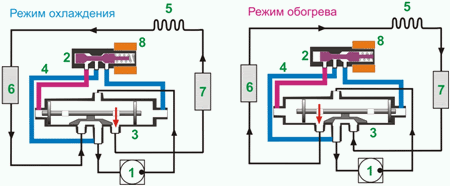

Четырехходовой (реверсивный) клапан (рис. 16) применяется в кондиционерах, имеющих как режим охлаждения, так и режим обогрева, и служит для переключения между этими режимами (реверсирования цикла).

Рисунок 16 – Внешний вид четырехходового клапана

В режиме охлаждения обмотка соленоида обесточена и управляющий клапан соединяет левую полость поршня клапана с линией всасывания перед

компрессором. Поршень смещен влево и соединяет выход компрессора с теплообменником наружного блока, в вход — с теплообменником внутреннего блока (рис. 17).

Рисунок 17 – Принцип действия четырехходового клапана: 1 – компрессор, 2 – управляющий клапан, 3 – поршень, 4 – переходная капиллярная трубка, 5 – капиллярная трубка, 6 – внутренний блок кондиционера, 7 – внешний блок кондиционера, 8 – обмотка четырехходового клапана

В режиме обогрева электропитание подается на обмотку соленоида и управляющий клапан соединяет правую полость поршня с линией всасывания перед компрессором. Поршень смещается вправо и соединяет выход компрессора с теплообменником внутреннего блока, а вход — с теплообменником наружного блока.

Чтобы предотвратить возможность попадания жидкости из конденсатора в компрессор при внезапном переключении режима работы кондиционера (с охлаждения на обогрев и обратно), перед компрессором в обязательном порядке должен быть установлен отделитель жидкости.

Одна из проблем при использовании четырехходовых клапанов связана с тем, что он может заклинить в промежуточном положении. Такое заклинивание может произойти случайно. Так как главный золотник может свободно перемещаться внутри клапана, он может сдвинуться и установиться в промежуточное положение в результате ударов и вибрации (например, при транспортировке). Если клапан еще не установлен, необходимо обязательно проверить положение золотника внутри клапана, заглянув внутрь через три нижних отверстия.

Также нужно учитывать, что клапан может заклинить при попадании в него любых загрязнений. Поэтому холодильный контур машины с четырехходовым клапаном должен быть абсолютно чистым.

Насосы – встречаются в холодильных системах с промежуточным теплоносителем, например, в чиллерах, где циркуляционный насос (рис. 18) обеспечивает движение жидкости через испаритель и доставляет охлажденную жидкость до потребителей.

Рисунок 18 – Циркуляционный насос (центробежный)

Насосы классифицируются:

По принципу действия и конструкции рабочего органа:

- центробежные лопастные насосы;

- центробежные дисковые насосы;

- центробежные самовсасывающие (жидкостно-кольцевые) насосы;

- роторные насосы;

- шестеренчатые (с внутренним и внешним зацеплением) насосы;

- винтовые насосы;

- кулачковые насосы;

- мембранные насосы;

- плунжерные и поршневые насосы.

Также насосы бывают с внешним приводом или иметь электродвигатель внутри корпуса, как правило насосы малых мощностей располагают все элементы внутри компактного корпуса. Смотрите более подробную информацию о насосах в специализированной литературе.

Наиболее распространены насосы центробежного типа. Они хорошо перекачивают маловязкие жидкости. Принцип их действия основан на создании центробежной силы воздействия на жидкость.

Подбор насоса осуществляется по его основным параметрам таким как:

- Объемный или массовый расход (м3/час, кг/с);

- Создаваемое давление или же напор (Па, м);

- Присоединительные размеры (диаметр подсоединяемых патрубков);

Так же стоит учитывать совместимость насоса с перекачиваемой жидкостью (коррозионная стойкость и вязкость). Так, для более вязких жидкостей, к примеру раствор воды с большим содержанием солей, необходимо применять насосы шестеренчатой конструкции.

Для насосов систем охлаждения важным параметром является температурный рабочий режим. Если необходимо использовать пропиленгликоль с температурами -10…-15℃, то нужно подбирать соответствующий для этого температурного режима и жидкости насос.