Кинематическое и силовое взаимодействие транспортных звеньев прицепного автопоезда осуществляется тягово-сцепным устройством (рис. 1).

Тягово-сцепные устройства (ТСУ) автомобиля-тягача состоят из разъемно-сцепного механизма, амортизационно-поглощающего элемента и деталей крепления.

По конструкции разъемно-сцепного механизма тягово-сцепные устройства делятся на:

- крюковые (пара крюк–петля),

- шкворневые (пара шкворень–петля),

- шаровые (пара шар–петля).

В амортизационно-поглощающем элементе применяются витые цилиндрические пружины, резиновые элементы и кольцевые пружины.

Наибольшее распространение на прицепных автопоездах получили крюковое и шкворневое тягово-сцепное устройство.

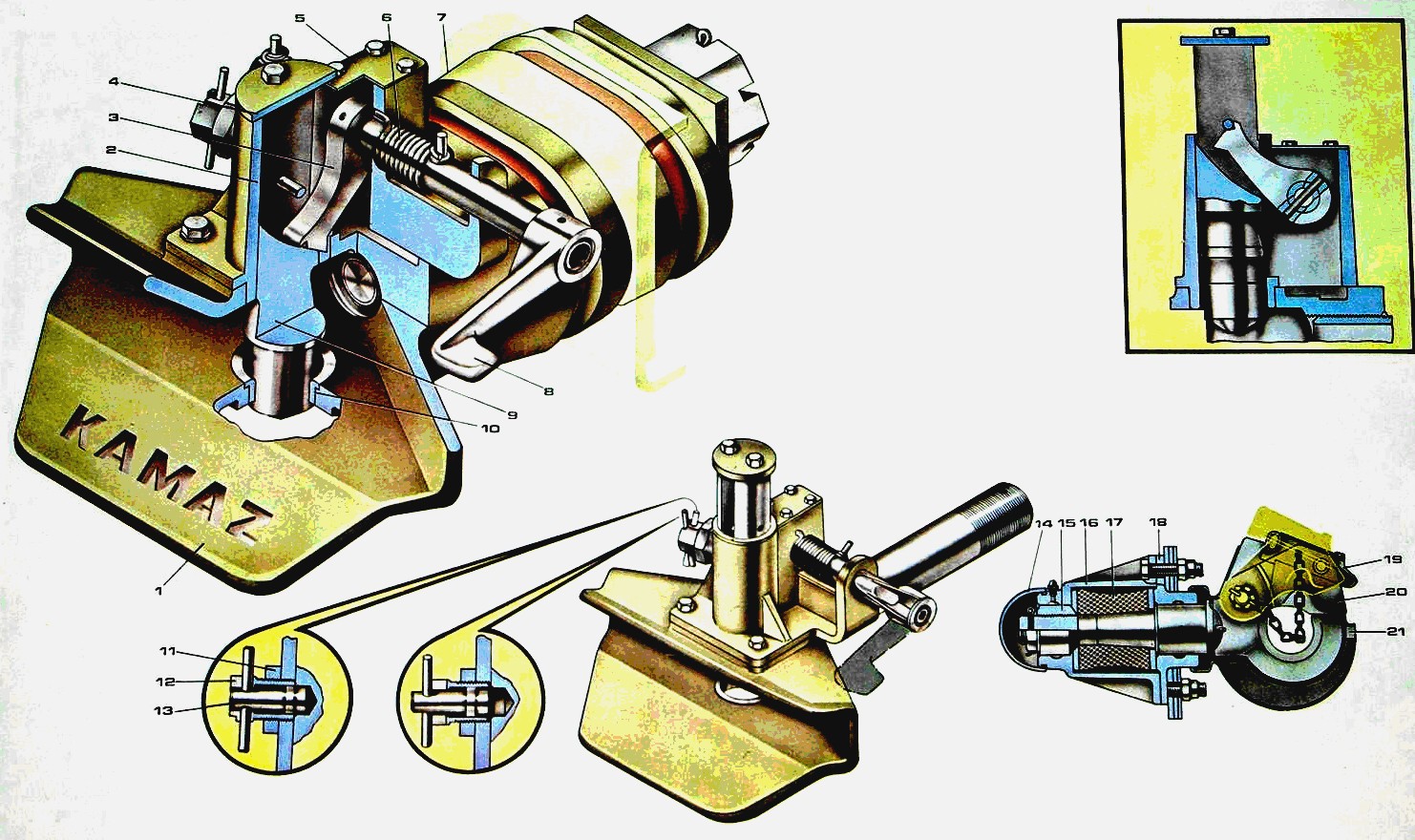

Рисунок 1 – Тягово-сцепные устройства автомобиля-тягача: 1 – ловитель; 2 – корпус исполнительного механизма; 3 – фиксирующий рычаг; 4 – крышка шкворня; 5 – крышка корпуса механизма; 6 – пружина; 7 – рама; 8 – ручка привода; 9 – шкворень; 10 – седло шкворня; 11 – контргайка; 12 – корпус предохранителя; 13 – предохранитель саморасцепки; 14 – колпак гайки крюка буксирного прибора; 15 – гайка; 16 – корпус буксирного прибора; 17– буфер буксирного прибора; 18 – крышка буксирного прибора; 19 – собачка защелки крюка; 20 – защелка; 21 – крюк

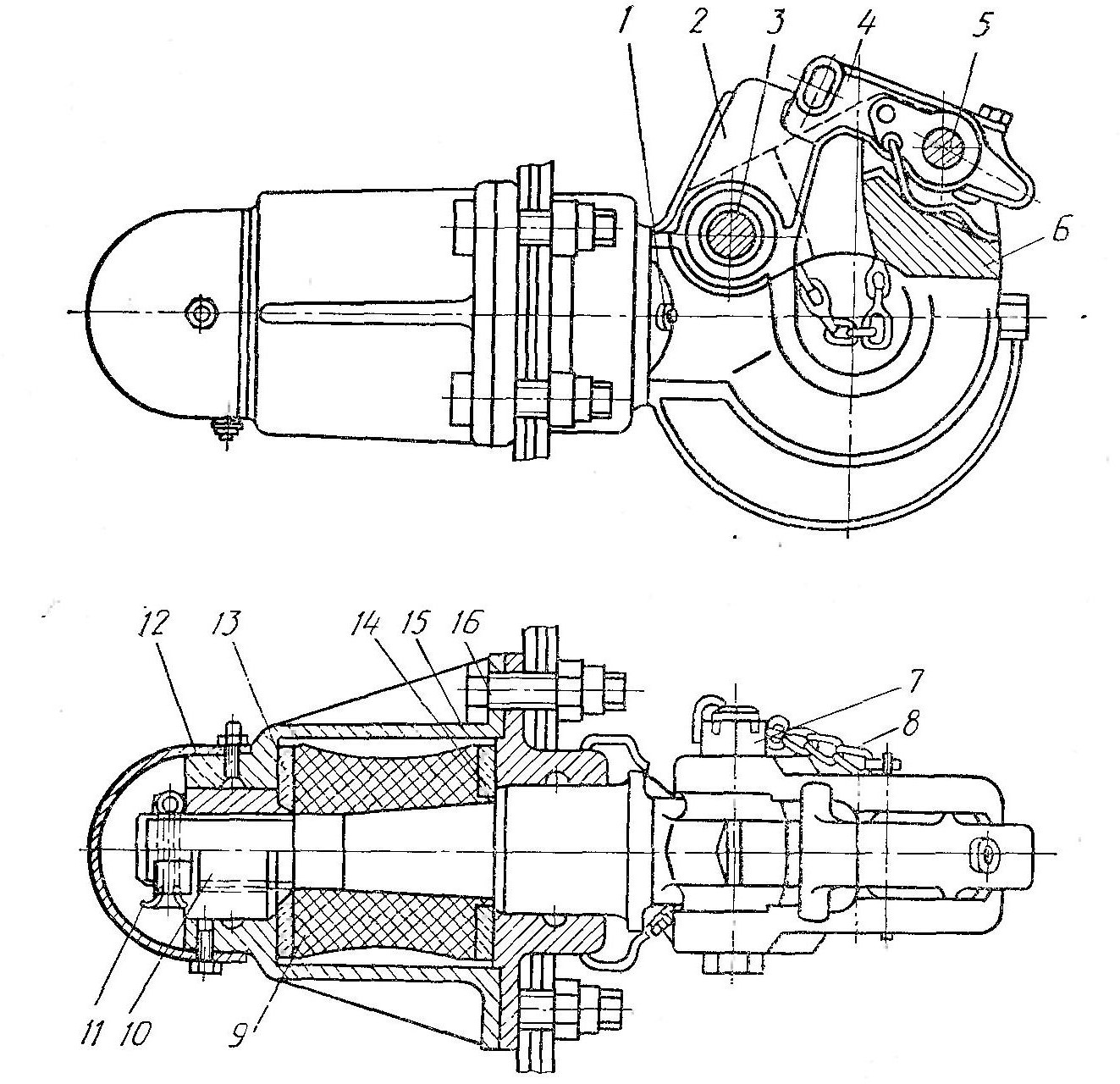

Крюковое ТСУ автомобиля КамАЗ-5320 (рис. 2) состоит из крюка 2, стержень которого проходит через отверстия в задней поперечине рамы, имеющей дополнительный усилитель. Стержень вставлен в массивный цилиндрический корпус 15, закрытый с одной стороны защитным колпаком 12, с другой – крышкой корпуса 16. Резиновый упругий элемент (буфер) 9, смягчающий ударные нагрузки при трогании автомобиля с прицепом с места и при движении по неровной дороге, расположен между двумя шайбами 13 и 14. Предварительное сжатие резинового буфера 9 обеспечивается гайкой 10. На оси 3, проходящей через крюк, установлена защелка 6, застопоренная собачкой 4, которая не дает возможности сцепной петле прицепа выйти из зацепления с крюком.

Рисунок 2 – Крюковое тягово-сцепное устройство: 1 – масленка; 2 –крюк; 3 – ось защелки крюка; 4 – собачка защелки; 5 – ось собачки; 6 – защелка; 7 – гайка; 8 – цепочка шплинта; 9 – упругий элемент; 10 – гайка крюка; 11 – шплинт; 12 – защитный кожух; 13, 14 – шайбы; 15 – корпус; 16 – крышка корпуса

Для того, чтобы сцепить тягач с прицепом нужно:

- затормозить прицеп стояночной тормозной системой;

- открыть защелку буксирного крюка;

- установить дышло прицепа так, чтобы сцепная петля находилась на уровне буксирного крюка автомобиля;

- осторожно подать автомобиль назад до упора буксирного крюка в сцепную петлю прицепа;

- накинуть сцепную петлю на буксирный крюк, закрыть защелку и зафиксировать её собачкой;

- вставить штепсельную вилку прицепа в розетку автомобиля;

- соединить головки шлангов пневмосистемы прицепа с соответствующими головками пневмосистемы автомобиля;

- соединить прицеп с автомобилем страховочным тросом или цепью;

- открыть разобщительные краны пневмопривода тормозных систем прицепа, установленные на автомобиле (однопроводной или двухпроводной схемы);

- растормозить прицеп стояночной тормозной системой.

Шкворневое тягово-сцепное устройство отличается от крюкового ТСУ конструкцией разъемно-сцепного механизма.

Разъемно-сцепной механизм шкворневого ТСУ (рис. 3) состоит из вилки 17 («ловителя»), шкворня 14 и затвора. Затвор, размещенный в корпусе, состоит из рукоятки 13 , оси, поводка 12 и нагрузочной пружины 16. Вилка соединена со стержнем 5 посредством оси 10, что обеспечивает необходимую гибкость автопоезда в вертикальной плоскости. В свободном состоянии разъемно-сцепной механизм удерживается резиновым буфером 11 и пружинной планкой 9.

Рисунок 3 – Шворневое тягово-сцепное устройство: 1 – гайка; 2 – направляющая втулка; 3, 7 – фланцы; 4 – резиновый элемент; 5 – стержень; 6 – корпус; 8 – крышка; 9 – пружина; 10 – ось стержня; 11 – буфер; 12 – поводок; 13 – рукоятка;14 – шкворень; 15 – направляющая петля; 16, 18 – пружины; 17 – вилка; 19 – предохранитель

Перед сцепкой тягача с прицепом «взводят» затвор рукояткой 13, при этом шкворень 14 удерживается поводком 12 в верхнем положении. Пружина 16 сжата. Нижний конусный конец шкворня 14 частично выступает из верхней планки 17 вилки. Сцепная петля прицепа входит в направляющую 15 вилки, при этом затвор спускается. Поводок 12 освобождает шкворень 14, который под действием силы тяжести и пружины 16 движется вниз, производя сцепку. Выпадение шкворня 14 из сцепного отверстия предотвращается предохранителем 19. При сцепке сцепная петля входит в вилку ТСУ и давит на нижнюю конусную часть шкворня 14, что способствует его подъему на небольшое расстояние и освобождению собачки (поводка) 12 затвора от штифта шкворня.

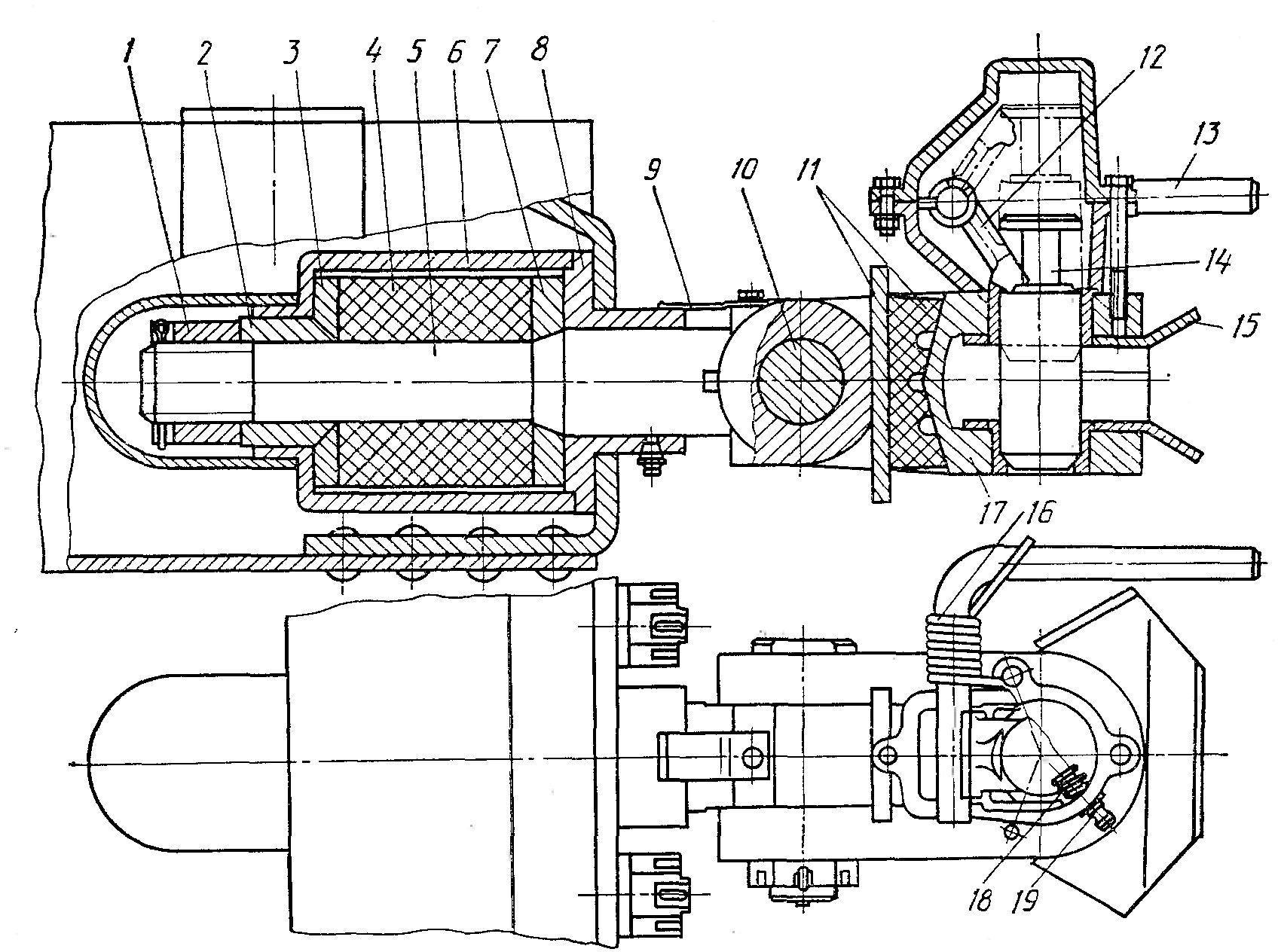

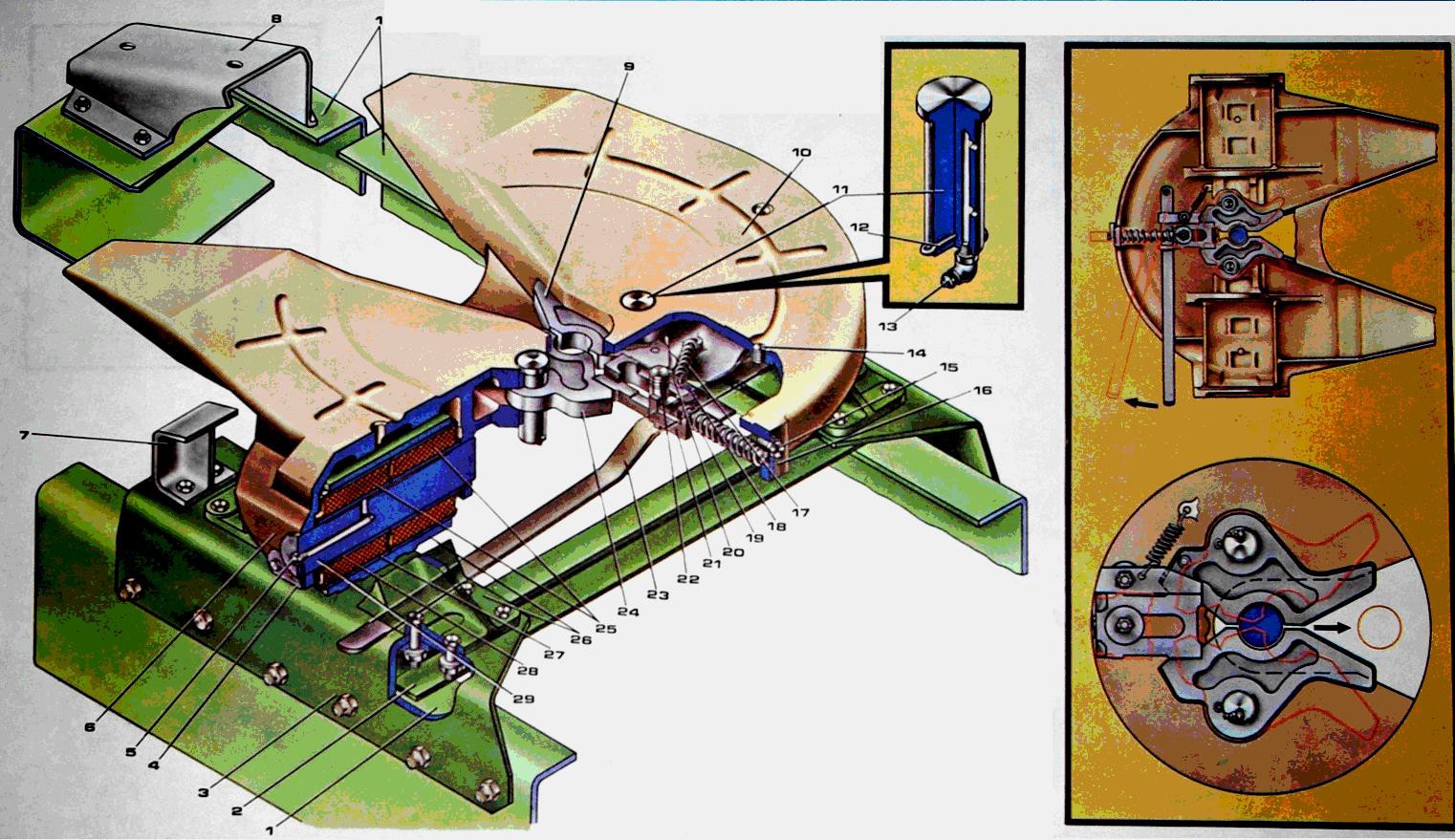

Кинематическое и силовое взаимодействие транспортных звеньев седельного автопоезда обеспечивается седельно-сцепным устройством (рис. 4).

Рисунок 4 – Седельно-сцепное устройство седельного тягача: 1 – рама автомобиля; 2 – поперечина седельного устройства; 3 – кронштейн седельного устройства; 4 – пластина стопора; 5 – масленка; 6 – боковые проушины седла; 7 – опора седельного устройства; 8 – склиз седельного устройства; 9 – левая губка; 10 – опорная поверхность плиты седельного устройства; 11 – палец губки; 12 – шплинт; 13 – масленка; 14 – шпилька крепления рукоятки; 15 – ось предохранительной планки; 16 – предохранитель саморасцепки сцепного механизма; 17 – пружина собачки запорного кулака; 18 – ось собачки запорного кулака; 19 – пружина запорного кулака; 20 – собачка запорного кулака; 21 – запорный кулак; 22 – ось запорного кулака; 23 – рукоятка замка захвата; 24 – правая губка; 25 – шарнир; 26 – кронштейн; 27 – наружная втулка; 28 – внутренняя втулка; 29 – ось шарнира

Седельно-сцепное устройство служит для соединения и разъединения седельного тягача с полуприцепом, а также для передачи значительной вертикальной нагрузки от полуприцепа на автомобиль и тягового усилия от тягача на полуприцеп.

Устройство обеспечивает полуавтоматическую сцепку и расцепку тягача с полуприцепом. Полуприцеп оснащен опорной плитой со сцепным шкворнем (рис. 5). Диаметр рабочей поверхности шкворня стандартизован и равен 50,8±0,1 мм.

Рисунок 5 – Шкворень полуприцепа для сцепки с седельносцепным устройством тягача

Седельно-сцепное устройство (рис. 4) монтируется на раме седельного тягача с помощью двух кронштейнов 3, соединенных поперечиной 2. В кронштейнах 3 выполнены проушины, в которых устанавливается седло посредством двух шарниров 25. Седло представляет собой опорную плиту 10 с двумя боковыми проушинами 6.

Боковые проушины 6 седла жестко соединены с осями 29 шарниров 25, которые обеспечивают некоторый наклон седла в продольной плоскости. Оси 29 свободно вращаются в резинометаллических втулках 27 и 28. Такое решение обеспечивает некоторый продольный наклон полуприцепа при движении, а также небольшой поперечный наклон (до 3º), и тем самым позволяет снизить динамические нагрузки, передаваемые полуприцепом на раму тягача. Оси 29 предохраняются от осевого перемещения стопорными пластинами 4. В оси установлена масленка 5 и выполнен канал для подвода смазки к резинометаллическим втулкам 27.

Под опорной плитой 10 седла размещен сцепной механизм. Он состоит из двух захватов 9 и 24 («губок»), запорного кулака 21 со штоком и пружиной 19, защелки с пружиной 17, рычага управления расцепкой 23 и предохранителя 16 саморасцепки. Захваты 9 и 24 установлены в опорной плите 10 посредством пальцев 11 и таким образом могут поворачиваться вокруг них, принимая два крайних положения (открытое или закрытое). Запорный кулак 21 также имеет два крайних положения: заднее – захваты закрыты, переднее – захваты открыты. Пружина 19 штока противодействует перемещению кулака 21 в переднее положение. Шток запорного кулака 21 упирается в планку предохранителя 16 саморасцепки. Таким образом обеспечивается невозможность саморасцепки автопоезда.

Планка предохранителя 16 установлена на оси 15 с возможностью её поворота для фиксации или освобождения штока.

Перед сцепкой тягача с прицепом планку предохранителя саморасцепки устанавливают в положение «разблокировано», что приводит к освобождению штока запорного кулака.

Для осуществления сцепки тягача с полуприцепом поверачивают рычаг управления расцепкой вперед по ходу движения автомобиля. При этом запорный кулак зафиксируется защелкой в крайнем переднем положении. Водитель подает тягач задним ходом таким образом, чтобы шкворень полуприцепа зашел между скошенными концами седла и далее между захватами. Поскольку кулак зафиксирован защелкой во взведенном положении, то при введении шкворня в зев захватов последние раскрываются.

Кулак освобождается от фиксации защелкой, упирается в затылочную часть захватов и удерживает их в раскрытом состоянии. При дальнейшем движении тягача назад шкворень воздействует на захваты таким образом, что они закрываются, а кулак под действием пружины входит в угловые пазы захватов и занимает крайнее заднее положение, благодаря чему обеспечивается их надежное запирание. После того, как произошла сцепка, необходимо зафиксировать шток кулака путем поворота планки предохранителя саморасцепки в положение «заблокировано».

Чтобы начать движение с полуприцепом, водитель обязан: поднять катки (или цилиндры) опорного устройства полуприцепа; соединить головки пневматических систем тягача и полуприцепа; соединить электрические провода; растормозить стояночную тормозную систему полуприцепа

Перед расцепкой автопоезда водитель затормаживает полуприцеп стояночной тормозной системой, опускает катки (или цилиндры) опорного устройства, разъединяет соединительные головки пневмосистемы и розетки электрических проводов.

Для осуществления расцепки необходимо вновь повернуть планку предохранителя и рычаг управления расцепкой, после чего на первой передаче плавно подать тягач вперед. Поскольку кулак переместится в переднее положение и будет зафиксирован защелкой, то шкворень полуприцепа свободно выйдет из раскрывающихся захватов.

Для увеличения грузовместимости автопоезда применяются укороченные телескопические сцепные устройства, принцип действия которых основан на уменьшении расстояния между тягачом и прицепом при прямолинейном движении и увеличении его при прохождении поворота и маневрировании.

Повышение грузоподъемности автопоездов связано с увеличением числа осей и их габаритной длины. Однако это приводит к ухудшению маневренности автопоезда и ускоренному изнашиванию шин.

Применение осей с самоустанавливающимися колесами и самоустанавливающихся осей уменьшает эти недостатки. Они просты по конструкции, требуют небольших затрат на изготовление и техническое обслуживание.

В двух- и трехосных полуприцепах поворот задней оси осуществляется под действием на ее колеса боковых составляющих реакций дороги при повороте.

Поворотные оси повышают погрузочную высоту и центр тяжести полуприцепа. Поэтому большее распространение получили оси с самоустанавливающимися колесами.