Содержание страницы

В мире, где скорость и эффективность грузоперевозок определяют успех экономики, автопоезд стал ключевым элементом глобальной логистической цепи. Это не просто автомобиль с прицепом, а сложная инженерная система, рождение которой было продиктовано необходимостью. Первые попытки сцепить грузовик с прицепной тележкой относятся к началу XX века, но настоящий расцвет этой технологии пришелся на послевоенные годы, когда восстановление промышленности и рост международной торговли потребовали перевозить больше грузов на дальние расстояния с меньшими издержками. Сегодня автопоезд — это символ магистральных перевозок, незаменимый инструмент, обеспечивающий доставку товаров от заводских ворот до полок магазинов по всему миру.

В этой статье мы проведем глубокий анализ мира автопоездов: разберем их фундаментальные преимущества, изучим детальную классификацию и компоновочные схемы, рассмотрим устройство «сердца» любого автопоезда — тягача, и заглянем в будущее этих дорожных гигантов.

1. Что такое автопоезд и в чем его экономическая мощь?

С технической точки зрения, автопоезд представляет собой комбинированное (составное) транспортное средство, состоящее из двух или более модульных звеньев, подвижно соединенных между собой специализированными сцепными устройствами. Ведущим звеном всегда выступает автомобиль-тягач, а ведомыми — один или несколько прицепов или полуприцепов. Именно эта модульная концепция и порождает колоссальные экономические и эксплуатационные преимущества по сравнению с одиночными грузовыми автомобилями.

1.1. Основные преимущества использования автопоездов

Применение автопоездов — это не просто способ увеличить объем перевозимого груза, а комплексная стратегия по оптимизации логистики. Рассмотрим основные выгоды более детально:

- Радикальное повышение производительности. За один рейс автопоезд способен перевезти в 2-3 раза больше груза, чем одиночный автомобиль, что напрямую увеличивает производительность транспортной работы (измеряемой в тонно-километрах) и сокращает количество необходимых рейсов.

- Существенное снижение себестоимости перевозок. Оптимизация операционных расходов (оплата труда одного водителя вместо двух, амортизация одного тягача) приводит к снижению себестоимости каждой тонны перевезенного груза. Этот эффект особенно заметен на дальних, магистральных маршрутах, где экономия может достигать 30-35%.

- Топливная эффективность. Удельный расход топлива в пересчете на одну тонну полезной нагрузки у автопоезда на 20–30% ниже, чем у одиночного грузовика. Современные аэродинамические обвесы тягачей и прицепов дополнительно усиливают этот эффект.

- Оптимизация капитальных вложений. Стоимость производства прицепа или полуприцепа значительно ниже стоимости полноценного грузового автомобиля аналогичной грузоподъемности. Это позволяет наращивать транспортные мощности с меньшими инвестициями. Также снижаются затраты на организацию парковочных зон, так как тягачи и прицепы могут храниться и обслуживаться раздельно.

- Эффективное использование трудовых ресурсов. Один водитель управляет транспортным средством, перевозящим двойной или тройной объем груза, что снижает дефицит квалифицированных кадров в отрасли.

- Гибкость и специализация. Модульная система позволяет использовать один и тот же тягач для работы с различными типами прицепной техники: тентованными полуприцепами, рефрижераторами, цистернами, контейнеровозами. Это обеспечивает невероятную гибкость и возможность выполнять самые разные транспортные задачи.

- Внедрение прогрессивных логистических схем. Автопоезда лежат в основе так называемой «маятниковой» или «челночной» системы перевозок, когда водитель тягача, прибыв на склад, оставляет полуприцеп под разгрузку/погрузку и сразу же забирает другой, уже готовый к отправке. Это минимизирует простои и повышает оборачиваемость транспорта.

Анализ современных тенденций в транспортной отрасли однозначно указывает на дальнейший рост доли автопоездов, особенно в сегменте магистральных (свыше 1000 км) и международных перевозок, где их экономическая эффективность максимальна.

2. Основные принципы классификации и компоновочные схемы

Всё многообразие автопоездов можно систематизировать по нескольким фундаментальным признакам. Основной из них — это принцип передачи усилия от тягача к прицепному звену.

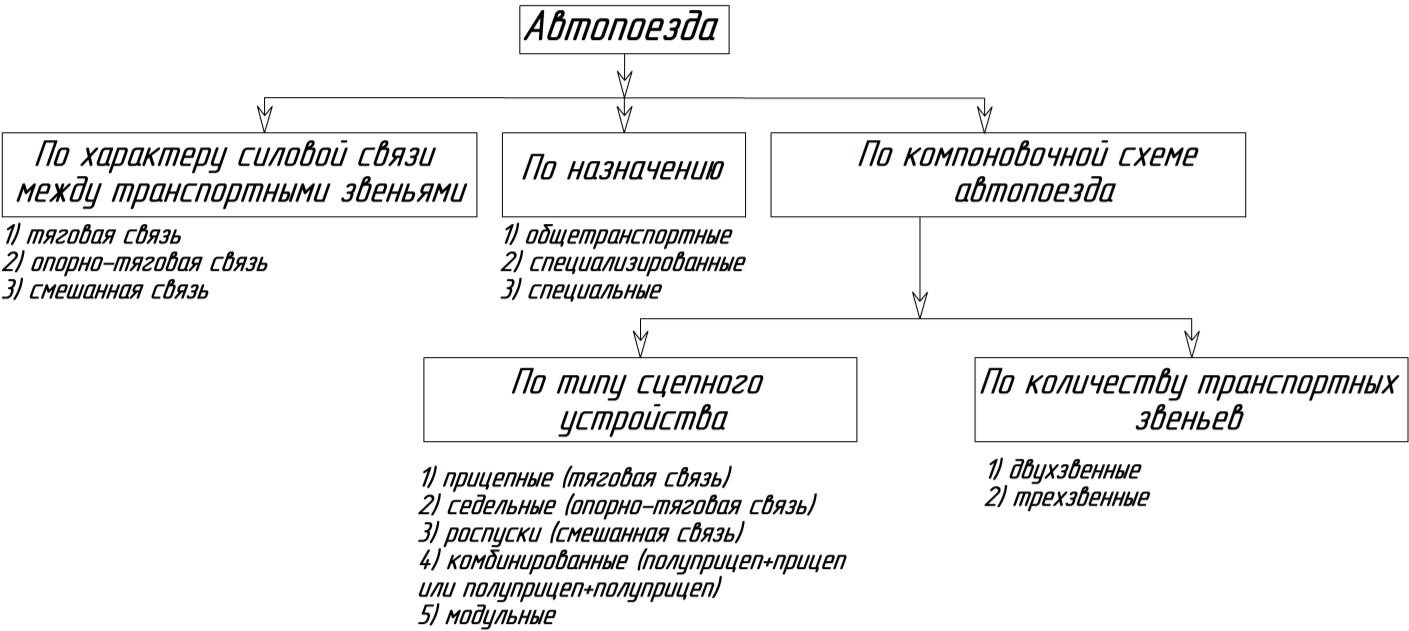

В зависимости от того, какие силы задействованы в сцепном устройстве, различают три типа связи, как показано на рисунке 1:

- Тяговая связь: В этом случае сцепное устройство передает исключительно горизонтальное тяговое усилие. Вертикальная нагрузка от прицепа полностью воспринимается его собственными осями. Классический пример — сцепка «грузовик-прицеп».

- Опорно-тяговая связь: Здесь сцепное устройство (седло) передает не только тяговое усилие, но и значительную часть (до 40-50%) вертикальной нагрузки от полуприцепа на раму тягача. Это характерно для седельных автопоездов.

- Смешанная связь: Применяется в автопоездах-роспусках для перевозки длинномерных грузов (лес, трубы). Сам груз является частью несущей конструкции и передает как тяговые, так и изгибающие (опорные) нагрузки.

Рисунок 1 – Классификация автопоездов по типу связи между звеньями

2.1. Классификация по назначению и компоновке

Помимо типа связи, автопоезда классифицируют по их функциональному назначению и конструктивной схеме.

По назначению выделяют:

- Общетранспортные (общего назначения): Наиболее массовый сегмент, предназначенный для перевозки широкой номенклатуры грузов (например, тентованные или бортовые автопоезда).

- Специализированные: Конструкция прицепного состава адаптирована под конкретный тип груза (цистерны для жидкостей, рефрижераторы для скоропортящихся продуктов, панелевозы для ЖБИ).

- Специальные: Оснащены дополнительным оборудованием для выполнения нетраспортных функций (передвижные лаборатории, мобильные компрессорные станции).

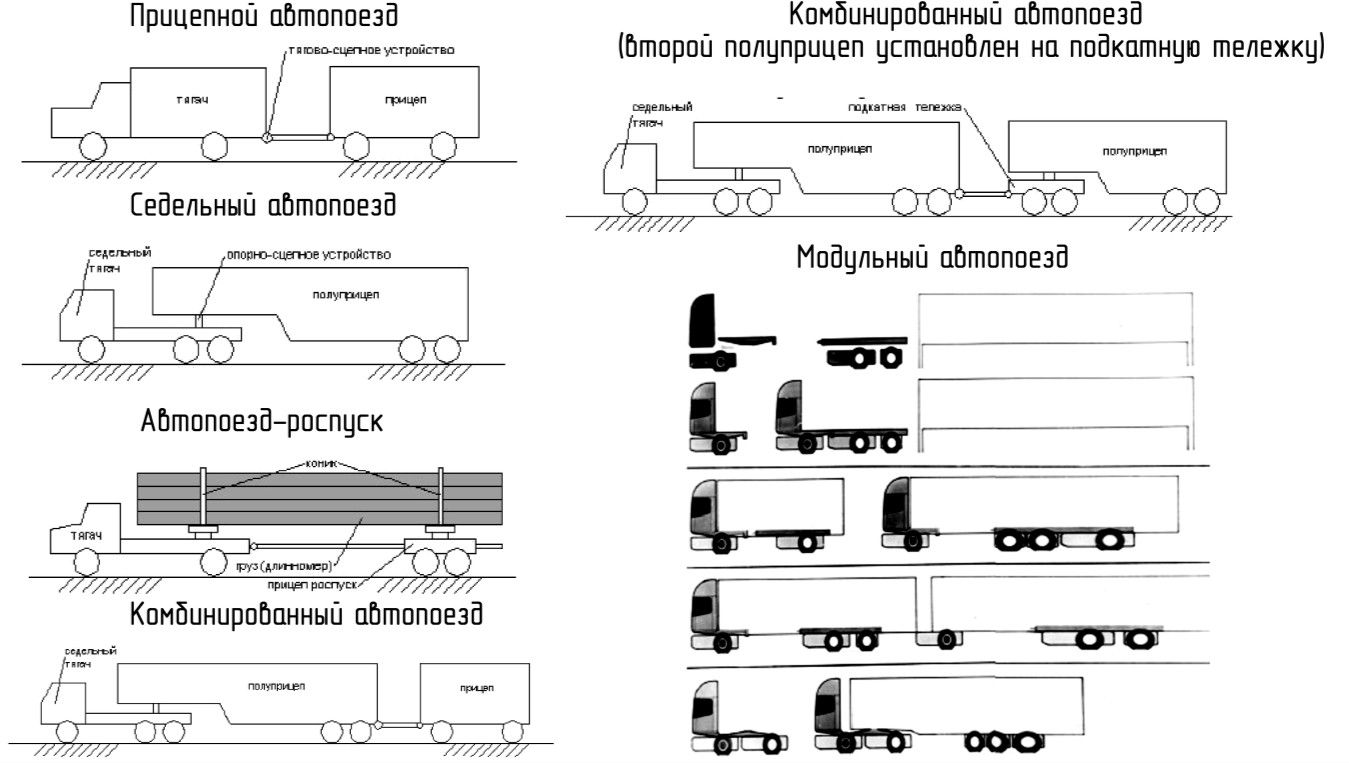

Компоновочные схемы автопоездов определяются типом сцепного устройства и общим количеством звеньев (см. рис. 2 и 3).

По типу сцепного устройства различают:

- Прицепные: Грузовой автомобиль-тягач + один или несколько прицепов (рис. 4).

- Седельные: Седельный тягач + полуприцеп (рис. 5).

- Роспуски: Автомобиль-тягач + прицеп-роспуск (рис. 6).

- Комбинированные и модульные: Сложные многозвенные системы, например, седельный тягач с полуприцепом и дополнительным прицепом (схема «скандинав» или «паровозик»).

Рисунок 2 – Компоновочные схемы автопоездов по типу сцепного устройства

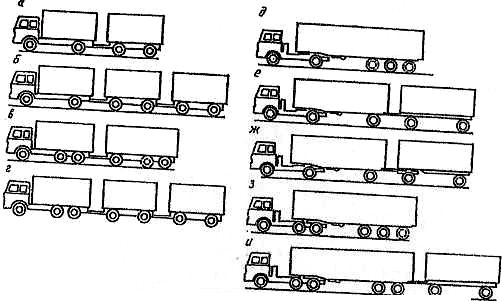

По количеству звеньев автопоезда делятся на двухзвенные (тягач + 1 прицеп) и многозвенные (тягач + 2 и более прицепов).

Рисунок 3 – Компоновочные схемы автопоездов по количеству транспортных звеньев: а, в, д, з – двухзвенные; б, г, е, ж, и – многозвенные (трехзвенные)

Важным аспектом является и привод колес прицепного состава. В подавляющем большинстве случаев используется пассивный привод (колеса прицепа вращаются свободно). Однако для спецтехники высокой проходимости существуют системы с активным (гидростатическим или механическим) приводом на колеса прицепа, кратковременно превращающие автопоезд в полноприводный.

Рисунок 4 – Прицепной автопоезд на базе грузового автомобиля-тягача

Рисунок 5 – Седельный автопоезд – самый распространенный тип на магистралях

Рисунок 6 – Автопоезд-роспуск, используемый в лесной и строительной отраслях

2.2. Сравнение седельных и прицепных автопоездов

Седельные автопоезда получили наибольшее распространение в магистральных перевозках благодаря ряду весомых преимуществ перед прицепными аналогами. Однако у каждой схемы есть свои сильные стороны.

| Критерий сравнения | Седельный автопоезд (тягач + полуприцеп) | Прицепной автопоезд (тягач + прицеп) |

|---|---|---|

| Маневренность | Высокая. Единая точка излома обеспечивает предсказуемость траектории, особенно при движении задним ходом. | Ограниченная. Две точки излома («складывание») делают движение задним ходом крайне сложным и требующим высокого мастерства водителя. |

| Габаритная длина | Меньшая при равной полезной длине грузовой платформы за счет «захода» полуприцепа на раму тягача. | Большая из-за необходимости наличия сцепного устройства и зазора между тягачом и прицепом. |

| Устойчивость движения | Высокая. Опорно-сцепное устройство эффективно гасит виляние («рыскание») полуприцепа на высоких скоростях. | Ниже. Прицеп склонен к вилянию, что требует от водителя большего внимания и может быть опасно в сложных дорожных условиях. |

| Универсальность тягача | Низкая. Седельный тягач без полуприцепа не может перевозить груз. Его единственная функция — буксировка. | Высокая. Автомобиль-тягач имеет собственный кузов и может работать как одиночное транспортное средство. |

| Общая грузоподъемность | Как правило, немного ниже, так как часть полной массы приходится на сам тягач. | Номинальная грузоподъемность состава может быть на 10-15% выше за счет использования полезной нагрузки самого тягача. |

2.3. Нормативные ограничения и пути повышения эффективности

Эксплуатация автопоездов строго регламентируется. В Российской Федерации ключевые параметры определены Постановлением Правительства РФ от 21.12.2020 N 2200 «Об утверждении Правил перевозок грузов автомобильным транспортом…». Согласно этому документу:

- Максимальная полная масса для 5-осного автопоезда составляет 40 тонн, для 6-осного и более – 44 тонны.

- Максимальная ширина не должна превышать 2,55 м (2,6 м для изотермических кузовов).

- Максимальная высота – 4,0 м.

- Максимальная длина двухзвенного автопоезда – 20 м, трехзвенного – 24 м.

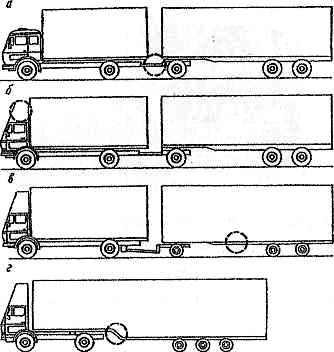

В условиях этих жестких ограничений инженеры постоянно ищут способы увеличить полезный объем и грузовместимость. Основные направления оптимизации компоновки показаны на рисунке 7:

- (а) Применение укороченных тягово-сцепных устройств для минимизации зазора между звеньями.

- (б) Использование кабин со спальными отсеками, вынесенными над основной частью кабины (интегрированные спальники), что позволяет удлинить грузовую платформу на 400-500 мм.

- (в) Применение низкорамных прицепов и шин низкого профиля для увеличения внутренней высоты кузова.

- (г) Использование полуприцепов со ступенчатым полом («мегатрейлеры», «Jumbo»), что позволяет максимально использовать пространство над седельно-сцепным устройством.

Рисунок 7 – Схема путей повышения грузовместимости магистральных автопоездов: а – применение укороченных тягово-сцепных устройств; б – перенос спальных мест в надстройку кабины; в – применение низкорамных прицепов; г – применение полуприцепов со ступенчатым полом

3. Сердце автопоезда: Устройство и эволюция тягачей

Тягач — это не просто «локомотив», а высокотехнологичный комплекс, отвечающий за движение, безопасность и комфорт экипажа. Их подразделяют на два основных типа.

3.1. Автомобили-тягачи

Автомобили-тягачи (рис. 8) по своей сути являются грузовыми автомобилями, доработанными для буксировки прицепов. Они сохраняют собственный кузов или платформу для перевозки груза и дополнительно оснащаются тягово-сцепным устройством (фаркопом), а также пневматическими и электрическими выводами для синхронизации тормозной системы и светотехники прицепа. Часто такие модели отличаются от базовых версий более мощным двигателем и измененными передаточными числами в трансмиссии для преодоления возросшего сопротивления.

Рисунок 8 – Автомобиль-тягач, предназначенный для работы с прицепами

3.2. Седельные тягачи

Седельные тягачи (рис. 9) — это узкоспециализированная техника, предназначенная исключительно для буксировки полуприцепов. Ключевые отличия от грузовиков:

- Отсутствие кузова: Вместо него на раме смонтировано седельно-сцепное устройство (ССУ), соответствующее требованиям Правила ЕЭК ООН №55.

- Укороченная колесная база: Обеспечивает лучшую маневренность всего автопоезда.

- Увеличенный запас топлива: Часто оснащаются дополнительными топливными баками для увеличения автономности в дальних рейсах.

Рисунок 9 – Седельный тягач КамАЗ-44108, классический представитель данного класса

Существуют также тягачи для буксировки прицепов-тяжеловозов (рис. 10), которые являются не модификациями серийных грузовиков, а машинами оригинальной конструкции с усиленной рамой, сверхмощными двигателями и многоосным шасси.

Рисунок 10 – Тягач для буксировки сверхтяжелых прицепов-тяжеловозов

3.3. Кабина современного тягача: Технологии комфорта и безопасности

Современный тягач для магистральных перевозок (рис. 11) — это настоящий мобильный офис и дом для водителя. Компоновочная схема «кабина над двигателем» (бескапотная) доминирует на европейском и азиатском рынках, так как позволяет максимизировать длину полуприцепа в рамках законодательных ограничений.

Рисунок 11 – Тягач магистрального автопоезда с высокой аэродинамичной кабиной

Ключевые аспекты современной кабины:

- Эргономика и комфорт: Рабочее место водителя оснащается сиденьем на пневмоподвеске с множеством регулировок (высота, продольное положение, наклон, подогрев). Рулевая колонка также регулируется в двух плоскостях. Кабина имеет эффективную шумо- и виброизоляцию, а для снижения раскачки сама кабина часто устанавливается на пневматической или пружинной подвеске.

- Микроклимат: Мощная система отопления и вентиляции, автономный отопитель («сухой фен») для обогрева стоянки и система кондиционирования воздуха (климат-контроль) являются стандартом.

- Обзорность и освещение: Панорамное остекление, большие многосекционные зеркала с электроприводом и подогревом, а также современные светодиодные или ксеноновые фары с дополнительными прожекторами и противотуманными секциями обеспечивают максимальную безопасность в любых условиях.

- Электронные системы: На приборной панели установлен не только тахограф для контроля режима труда и отдыха, но и дисплей бортового компьютера, информирующий о десятках параметров: от давления в шинах до износа тормозных колодок. Системы ABS, ESP (система курсовой устойчивости), адаптивный круиз-контроль и системы помощи при экстренном торможении стали обязательными.

- Бытовые условия: Наличие одного или двух спальных мест, холодильника, отсеков для хранения личных вещей, а иногда даже микроволновой печи, позволяет водителю полноценно отдыхать в рейсе.

3.4. Трансмиссия и ходовая часть

Для эффективной работы с полной массой до 44 тонн трансмиссии тягачей имеют многоступенчатые коробки передач (от 9 до 16 ступеней), часто автоматизированные (роботизированные), что снижает утомляемость водителя и оптимизирует расход топлива. В ведущих мостах применяются гипоидные главные передачи. Подвеска, как правило, пневматическая, что позволяет не только обеспечить плавность хода, но и регулировать высоту седельно-сцепного устройства для удобства сцепки.

На колеса устанавливаются преимущественно радиальные бескамерные шины, часто низкопрофильные, что способствует снижению центра тяжести и улучшению управляемости.

Заключение: Будущее автопоездов

Автопоезда прошли долгий путь эволюции и прочно заняли место станового хребта современной грузовой логистики. Их экономическая эффективность, гибкость и производительность не оставляют сомнений в том, что они останутся востребованными и в будущем. Однако отрасль стоит на пороге новых технологических революций. Основными векторами развития в ближайшие десятилетия станут:

- Электрификация и альтернативные виды топлива: Появление серийных электрических тягачей и развитие водородных топливных элементов обещают кардинально снизить экологический след грузоперевозок.

- Автоматизация и автономное вождение: Системы помощи водителю постепенно эволюционируют в полноценный автопилот, способный вести автопоезд по магистралям в колонне (platooning) или даже полностью самостоятельно, что повысит безопасность и решит проблему нехватки водителей.

- Цифровизация и «умные» автопоезда: Глубокая интеграция с цифровыми логистическими платформами позволит отслеживать состояние груза и всех систем автопоезда в реальном времени, оптимизировать маршруты и прогнозировать техническое обслуживание.

Таким образом, автопоезд из механической системы превращается в сложный киберфизический объект, оставаясь незаменимым инструментом для движения товаров и развития мировой экономики.