Современное машиностроение требует не только высокой точности, но и оптимального использования материалов, особенно при производстве деталей сложной геометрии. Развитие технологий объемной штамповки позволило перейти от традиционных методов формообразования к более прогрессивным решениям, среди которых особое место занимает многоплунжерная гидравлическая штамповка в разъемных матрицах. Эта технология обеспечивает не только точную геометрию, но и высокие механические свойства готовых изделий за счёт всестороннего объемного сжатия заготовки.

Многоплунжерные прессы, благодаря возможности использования вертикальных, горизонтальных и наклонных ползунов, дают широкие вариации компоновки оснастки. А внедрение безоблойного метода позволяет существенно повысить коэффициент использования металла и исключить дорогостоящие технологические потери. Всё это делает технологию ключевой в условиях массового и крупносерийного производства.

Первые упоминания о многоплунжерных прессах относятся ко второй половине XX века, когда в СССР и странах Западной Европы активно развивались технологии горячей и теплой штамповки в машиностроении. На фоне растущих требований к прочности и точности компонентов, особенно в авиа- и автомобилестроении, начались поиски альтернатив традиционному ковочному оборудованию.

Сначала применялись однонаправленные прессы, но они не справлялись с задачами объемной деформации деталей со сложной геометрией. Разработка многоплунжерных конструкций стала логичным шагом: несколько одновременно действующих пуансонов позволили равномерно распределять усилие, получать заготовки с более сложной конфигурацией и высокой точностью.

Значительный вклад в развитие технологии внесли отечественные НИИ металлургического машиностроения в 1970–1980-х годах, где велись активные исследования по многополостной штамповке деталей ответственного назначения — например, корпусов редукторов, турбинных компонентов, фланцев, муфт и т.п.

Конструкция многоплунжерных гидравлических прессов может предусматривать установку вертикальных и горизонтальных ползунов, а в некоторых случаях – и наклонных, что расширяет технологические возможности оборудования. В зависимости от конфигурации поковки и требуемой схемы штамповки, разъемы матриц выполняются по вертикали, горизонтали либо одновременно в двух взаимно перпендикулярных плоскостях.

Применение безоблойной многополостной штамповки в разъемных матрицах позволяет эффективно формировать поковки сложного профиля, включая те, что имеют внутренние полости и разветвленную геометрию. За счет объемного всестороннего сжатия материала обеспечивается формирование деталей с высокими механическими характеристиками и минимальными отклонениями по размерам.

Особенность метода заключается в обеспечении однородной мелкозернистой структуры металла и благоприятной ориентации волокон, что положительно сказывается на прочностных характеристиках изделия. По сравнению с традиционными технологиями штамповки, механические свойства распределяются более равномерно, а итоговые изделия приобретают улучшенные эксплуатационные параметры.

Экономический эффект проявляется в уменьшении отходов за счёт исключения образования облоя и в возможности максимально приближенного к готовой детали формообразования. При производстве сложнопрофильных компонентов коэффициент использования металла возрастает в 2–4 раза, что значительно снижает себестоимость продукции. Это особенно важно в условиях массового производства.

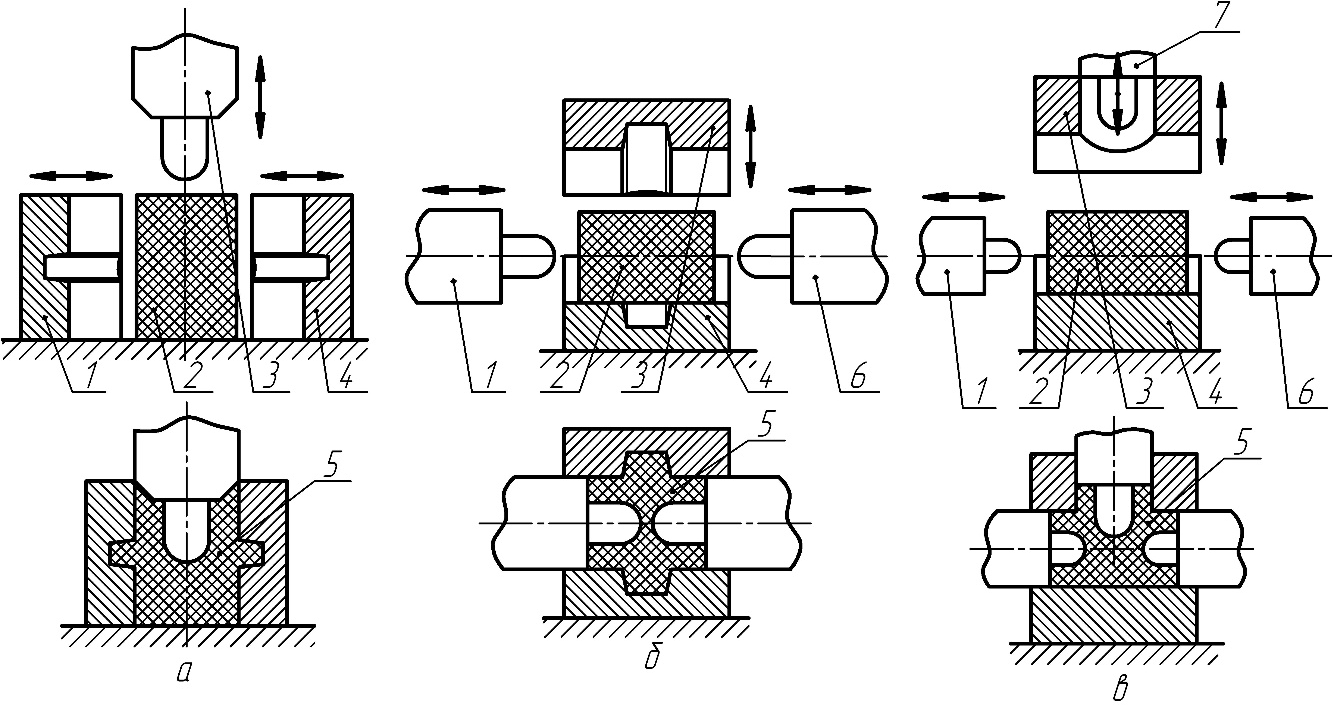

На рис. 1 представлены варианты исполнения матриц: с вертикальным (а), горизонтальным (б) и комбинированным (в) разъемом. В первом варианте (а), после загрузки заготовки в формовочную полость и зажатия её полуматрицами с помощью горизонтальных плунжеров, основное усилие деформации прикладывается сверху посредством пуансона, расположенного на вертикальном плунжере. По завершении формообразования и разъёме матриц изделие извлекается боковыми плунжерами.

Рисунок 1 – Схемы штамповки поковок сложной формы в разъемных штампах на многоплунжерных прессах: а – вертикальный разъем матриц; 1 – левая подвижная полуматрица; 2 – исходная заготовка; 3 – пуансон; 4 – правая подвижная полуматрица; б – горизонтальный разъем матриц; 1 – левый горизонтальный пуансон; 2 – исходная заготовка; 3 – верхняя подвижная полуматрица; 6 – правый горизонтальный пуансон; в – разъем в двух взаимно перпендикулярных плоскостях; 1 – левый горизонтальный пуансон; 2 – исходная заготовка; 3 – верхняя подвижная полуматрица; 4 – нижняя неподвижная полуматрица; 5 – правый горизонтальный пуансон; 7 – вертикальный пуансон

Во втором случае (б) главные усилия формообразования создаются боковыми пуансонами, расположенными в горизонтальных плунжерах. При этом полуматрицы фиксируются на столе и вертикальном ползуне, заготовка помещается в формовочную часть штампа, и после завершения процесса вертикальные элементы выталкивают готовую поковку наружу.

В наиболее сложной схеме (в) применяется комбинированный подход: заготовка фиксируется между нижней и верхней полуматрицами, после чего на неё воздействуют горизонтальные пуансоны. Затем завершающая обработка производится вертикальным прошивным элементом, что позволяет создать поковки с множеством выступов, отверстий и других геометрических особенностей.

Многоплунжерная технология штамповки в разъемных матрицах демонстрирует не только высокую точность формообразования, но и стабильность геометрических параметров изделия при массовом выпуске. Это подтверждает её конкурентоспособность и обоснованность применения в условиях современного машиностроения и тяжелого оборудования.

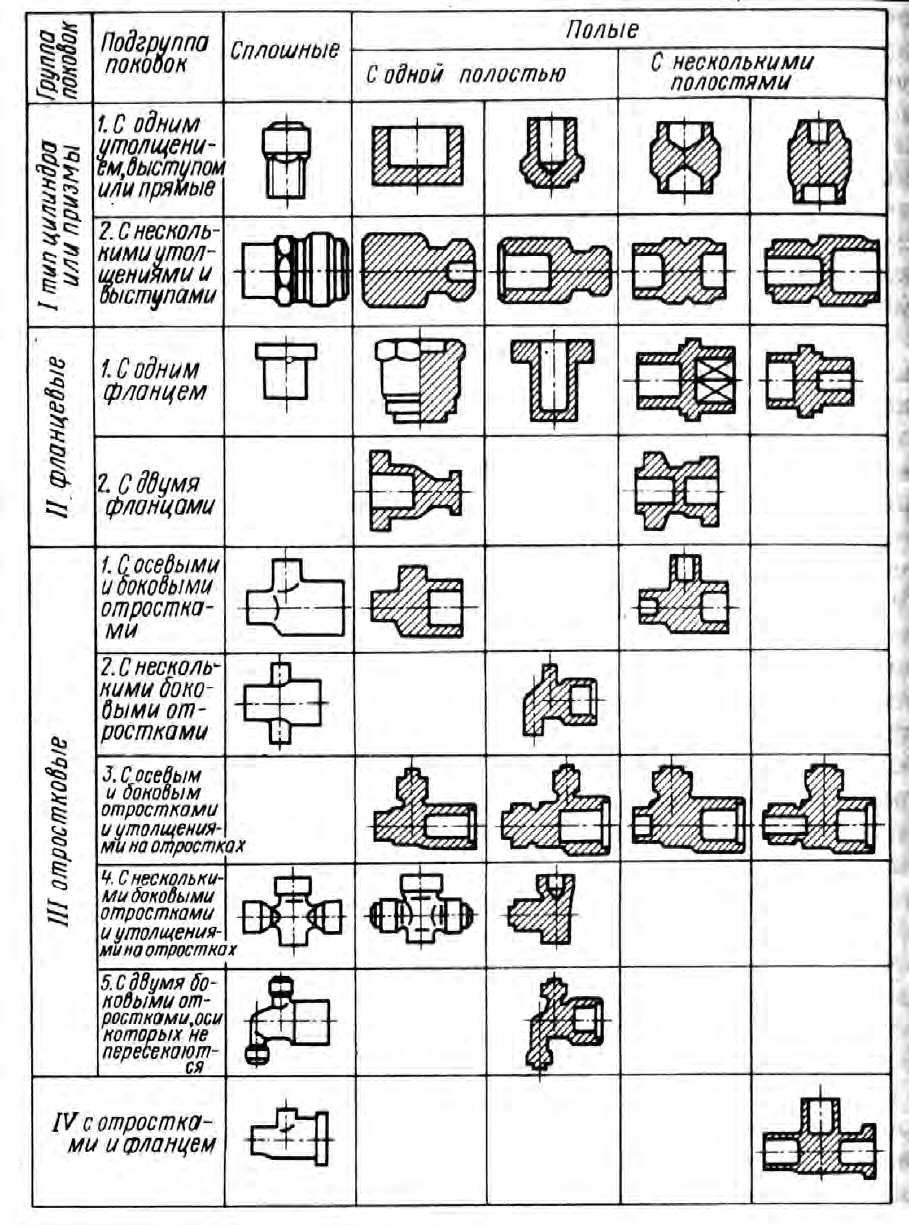

Визуальная классификация поковок, выпускаемых с использованием многоплунжерных прессов, представлена на рисунке 2. Эта схема систематизирует изделия по конфигурации, сложности, наличию фланцев, отростков и других конструктивных особенностей.

Рисунок 2 — Классификация поковок, штампуемых на многоплунжерных прессах

- группа – изделия типа цилиндров или призм, обладающие постоянным или переменным сечением, утолщениями и выступами. В подгруппу I-1 включаются поковки с одной выступающей частью, формируемые в неразъемных матрицах. Подгруппа I-2 охватывает изделия с множественными выступами, требующими применения разъемных матриц.

- группа – детали типа соединительных элементов, таких как фланцы, ниппели и крышки, получаемые как в неразъемных, так и в разъемных штампах. Подгруппа II-1 включает элементы с одним фланцем, а подгруппа II-2 — с несколькими.

- группа – отростковые поковки, изготавливаемые при помощи одного или нескольких пуансонов в условиях бокового выдавливания. Варианты: III-1 — с одним боковым и осевым отростками; III-2 — с несколькими отростками; III-3, III-4, III-5 — с дополнительными утолщениями на отростках в одной плоскости при условии непересекающихся осей.

- группа – поковки, содержащие фланцы и отростки, как цельные, так и с внутренними полостями.

Применение многоплунжерных прессов в производстве позволяет создавать штампованные изделия с высокой степенью точности по массе и габаритам. Их использование экономически оправдано за счёт снижения материалоемкости и увеличения коэффициента выхода годных изделий. Данная технология представляет собой важный этап модернизации штамповочного производства, способствующий развитию машиностроительной отрасли и рациональному использованию ресурсов.

Технология многоплунжерной штамповки в разъемных матрицах представляет собой значительное достижение в области обработки металлов давлением. Её ключевыми преимуществами являются высокая точность, улучшенные механические свойства изделий, сокращение отходов и возможность штамповки сложнопрофильных деталей без дополнительной механообработки.

Актуальность метода подтверждается его широким внедрением в критически важные отрасли — от авиации до тяжелого машиностроения. В условиях ужесточающихся требований к качеству и себестоимости продукции, многоплунжерные прессы становятся основой модернизированного производства, способного эффективно конкурировать на глобальном рынке.

Развитие и совершенствование данной технологии открывают широкие перспективы для её дальнейшего применения, особенно в производстве ответственных деталей, где важны не только геометрическая точность, но и внутренние характеристики материала. Многоплунжерная штамповка — это пример синергии инженерной мысли, технологической дисциплины и практической эффективности.