Содержание страницы

Состояние сверхпластичности определяется тремя основными признаками:

- Аномально высокий ресурс деформационной способности ( δmax = 2100 %).

- Повышенная по сравнению с обычным пластическим состоянием чувствительность внутренних напряжений к изменению скорости деформации.

- Напряжения течения материала в состоянии сверхпластичности в несколько раз меньше предела текучести материала, характеризующего пластическое состояние данного материала.

Перечисленные признаки состояния сверхпластичности проявляются в определенных условиях, из них принципиальное значение имеют: структурное состояние материала, температурные условия и скорость деформации.

Структурное состояние. Принято различать две разновидности сверхпластичности: одна разновидность проявляется у металлов и сплавов с особо мелким зерном (меньше 10 мкм), а вторая разновидность проявляется у металлов и сплавов в процессе фазовых превращений, при этом исходный размер зёрен не имеет значения. Отличительными особенностями первой разновидности являются зависимость эффекта сверхпластичности от размера зёрен и почти неизменное структурное состояние материала в процессе деформации. При этом необходимо, чтобы зёрна имели приблизительно равноосную форму, а в процессе нагрева до температуры деформации обладали достаточной устойчивостью против увеличения размеров.

Вторая структурная разновидность сверхпластичности наблюдается при деформации материала в процессе фазового превращения и характеризуется постоянным изменением фазового состава и структуры материала в процессе деформации.

Температурные условия. Интервал температур существования структурной сверхпластичности довольно широк. Он может находиться в пределах от температуры начала рекристаллизации, соответствующей 0,4Tпл до температур, близких к температуре плавления. Нижняя граница температурного интервала обусловлена ролью диффузионных процессов в механизме деформации сверхмелкозернистых материалов; верхняя граница соответствует температуре начала собирательной рекристаллизации, в результате которой начинается интенсивный рост зёрен. В любом случае температура должна поддерживаться постоянной по объёму деформируемого материала и в течение всего периода деформации.

Сверхпластичность, связанная с фазовыми превращениями, может быть реализована при различных температурных режимах: в процессе монотонно изменяющийся температуры при нагреве или при охлаждении; при термоциклировании в пределах температурной амплитуды, включающей интервал температур превращения; при фиксированной температуре вблизи температурного интервала превращения.

Скорость деформации для обеспечения состояния структурной сверхпластичности должна быть с одной стороны, достаточно малой, чтобы успевали в полном объёме протекать диффузионные процессы, а с другой стороны- достаточно высокой, чтобы в условиях повышенных температур не достичь значительного роста зёрен.

Повышенная скоростная чувствительность напряжения течения сверхпластичных материалов обычно ограничено относительно невысокими скоростями деформации.

Для подавляющего большинства исследованных металлов и сплавов оптимальный интервал скоростей деформаций, соответствующий структурной сверхпластичности, составляет 10-2 — 10-4 с-1, т. е. занимает промежуточное положение между интервалами скоростей высокотемпературной ползучести и скоростей деформации, используемых в традиционных процессах обработки металлов давлением.

Механизм деформации в состоянии сверхпластичности представляет собой результат сложного взаимодействия различных процессов движения: точечных, линейных объёмных кристаллической решетки и границ зёрен. Условно выделяют три стадии сверхпластической деформации.

На первой и второй стадиях деформация осуществляется в основном за счёт межзеренного скольжения. По мере перехода от второй стадии к третьей увеличивается вклад внутризеренной деформации, которая становится основным механизмом деформации. Межзеренное скольжение осуществляется за счёт движения зернограничных дислокаций; внутризеренная деформация – за счёт движения дислокаций решётки.

Экспериментально установлены следующие проявления зернограничного скольжения: взаимные смещения соседних зёрен по общей границе, их развороты и смена соседних зёрен.

При обычной деформации крупнозернистого металла удлинение образца создаётся в результате вытягивания каждого зерна. В условиях сверхпластической деформации форма зёрен меняется незначительно. В этом случае сверхпластичность достигается за счёт перемещения зёрен относительно друг друга.

Взаимное смещение зёрен может быть результатом локальной внутризеренной деформации в приграничных областях или представлять собой смещение одного зерна по другому, как жесткого целого.

При скольжении зёрен между ними неизбежно образуются пары и несплошности, без «залечивания» которых невозможно получение высоких удлинений. Залечивание очагов разрушения (аккомодационный механизм) осуществляется диффузионным путём. Условием протекания аккомодации является высокая температура и низкая скорость деформации. С повышением температуры ускоряются диффузионные процессы, способствующие развитию сверхпластичности, но одновременно укрупнение зерна может сильно ухудшить показатели сверхпластичности.

Если исходное зерно мелкое, но во время деформации быстро растёт, то через некоторое время материал может выйти из сверхпластического состояния. Временная сверхпластичность хотя и не позволяет получить удлинения на многие сотни процентов, но также может быть использована в отдельных технологических процессах.

Для перевода сплавов в состоянии сверхпластичности наметились два основных направления:

- Разработка и использование сверхпластичных сплавов, в которых межзеренная структура получается за счёт регулирования их химического состава.

- Реализация процессов измельчения зёрен.

Эти процессы дополняют друг друга. Принимая во внимание, что выбор материалов определяется эксплуатационными требованиями деталей машин, а не условиями реализации эффекта сверхпластичности, то второй вариант является более предпочтительным.

Способы измельчения микроструктуры можно разделить на четыре группы:

- Металлургические способы, основанные на варьировании условий кристаллизации.

- Термомеханические способы измельчения зерен.

- Горячая пластическая деформация.

- Специальная группа способов, включающая порошковую металлургию, пакетную прокатку, электролитическое послойное осаждение.

В таблице 1 приведены некоторые данные, характеризующие состояния сверхпластичности отдельных сплавов, представляющих интерес для использования в различных отраслях машиностроения.

Таблица 1 – Характеристики некоторых сплавов в состоянии сверхпластичности

| Основа сплава | Марка сплава | Средний размер зерен, мкм | Тсп ºC | V, c-1 | δ, МПа | δmax, % |

| Al | АЦ5К5 | 2,2 | 550 | 1,0 · 10-2 | 4,0 | 1000 |

| В96Ц | 5,0 | 465 | 1,0 · 10-3 | 5,0 | 850 | |

| 1420 | 5,5 | 450 | 4,0 · 10-4 | 5,0 | 700 | |

| Fe | 03Х26Н6Т | 2,5 | 950 | 1,0 · 10-3 | 25,0 | 600 |

| 12Х18Н10Т | 2,0 | 780 | 4,0 · 10-3 | 80,0 | 280 | |

| Ni | ЖС6КП | 5,5 | 1100 | 1,7 · 10-3 | 5,0 | 650 |

| ЖС6К | 7,5 | 1125 | 5,0 · 10-3 | 5,0 | 420 | |

| Ti | ВТ3-1 | 1,2 | 870 | 3,0 · 10-3 | 5,0 | 2000 |

| ВТ-6с | 1,5 | 900 | 1,0 · 10-3 | 10,0 | 1800 | |

| ВТ-9 | 2,0 | 950 | 2,7 · 10-3 | 29,0 | 1800 | |

| ВТ-14 | 1,2 | 870 | 5,0 · 10-3 | 5,0 | 2000 | |

| ZrO2 | Y-TZP | 0,3 | 1150 | 8,3 · 10-5 | 9,0 | 800 |

Примечания.

1. Тсп и V – соответственно температура и скорость сверхпластической деформации; δ – напряжение течения; δmax– предельное относительное удлинение при испытании на растяжение.

2. ZrO2 – двуокись циркония, стабилизированная окисью натрия; Y-TZP – конструкционная керамика.

Одним из серьёзных препятствий использования сверхпластичности в обработке металлов давлением являются очень малые скорости деформации, при которых это состояние проявляется. Однако имеются сообщения о проявлении признаков сверхпластичности у алюминиевых и медных сплавов при скоростях, существенно превышающих скорости деформации, характерные для любых традиционных процессов ОМД, включая и штамповку взрывом.

Эти результаты позволяют по новому оценить перспективы использования сверхпластичности в технологии обработки материалов давлением. Сопоставление указанных достоинств, а также обобщение имеющегося опыта использования сверхпластичности позволяет выделить ряд технологических задач, при решении которых наибольший эффект обеспечивает деформирование в состоянии сверхпластичности. К таким задачам, прежде всего, относят следующие:

- Штамповка малопластичных и труднодеформируемых металлов и сплавов на основе никеля, титана, магния, алюминия, железа, тугоплавких металлов, которые отличаются высокой стоимостью, а их обработка – большой трудоёмкостью и многооперационностью. Увеличение деформационной способности материала в состоянии сверхпластичности позволяет существенно увеличить деформацию за один технологический переход и перейти к малооперационной технологии, что в значительной мере компенсирует уменьшение производительности за счёт малых скоростей деформации.

- Штамповка или другие способы формирования изделий, отличающихся особо сложной формой, получение которых часто недоступно для традиционных методов обработки металлов давлением (например, тонкостенные детали сложной формы с оребрением, замкнутые ёмкости сферической и более сложной формы и т. д.). Это даёт возможность максимально приближать форму и размеры поковки к форме и размерам готовой детали; снижать до минимума или полностью исключить припуск на механическую обработку, добиваясь значительной экономии дорогостоящих металлов и сплавов, снижения трудоёмкости механической обработки.

- Снижение требуемых усилий штамповки и мощности применяемого оборудования. Малые давления при деформировании в состоянии сверхпластичности способствуют существенному увеличению стойкости штампового инструмента и позволяют заметно уменьшить его стоимость.

- Улучшение ряда показателей качества готовой продукции. Повышенная текучесть и малые давления при штамповке сверхпластичных материалов способствуют более качественному воспроизведению формы ручья штампа; повышению точности размеров и снижению шероховатости поверхности поковок; уменьшению

разброса размеров в пределах партии. Высокая способность к релаксации напряжений материалов в состоянии сверхпластичности приводит практически к отсутствию внутренних напряжений в изделиях, а это обеспечивает стабильность размеров и форм готовых деталей; отсутствие короблений в процессе и после термообработки; повешенную стойкость металла детали против коррозии.

1. Газостатическая формовка листового материала в состоянии сверхпластичности

Материалы на основе титана, алюминия, магния имеют высокие эксплуатационные свойства, которые в сочетании с малой плотностью позволяют создавать долговечные изделия и конструкции. Однако обработка давлением этих сплавов сопряжена с трудностями, обусловленными их низкой технологической пластичностью и сравнительно высоким сопротивлением деформации.

При обработке таких сплавов перспективно использование сверхпластичности. Её практическое применение обеспечивает совершенствование традиционных, а так же создание новых технологических процессов обработки металлов давлением. Таким новым процессом является газостатическая формовка листового материала в состоянии сверхпластичности. Газостатической формовкой можно получать изделия сложной формы за один-два перехода без промежуточных отжигов на более простых по сравнению с прессами установках при сравнительно дешёвой оснастке с минимальными потерями металла.

Различают три основные схемы газостатической формовки: негативную, позитивную и совмещённую. Негативной называют формовку, при которой внутренняя поверхность изделия воспроизводит внутреннюю поверхность матрицы (копирование по матрице). Позитивной называют формовку, при которой материал изделия обтягивает поверхность пуансона (копирование по пуансону). Сочетанием негативной и позитивной формовок является комбинированная формовка, которая совмещает преимущества и частично устраняет недостатки позитивной и негативной формовок.

Процесс газостатической формовки осуществляется в следующей последовательности: листовую заготовку жестко зажимают по поверхности фланца; нагревают до температуры сверхпластичности и подвергают в изотермических условиях воздействию избыточного газового давления, обеспечиваемого за счёт подачи сжатого газа или вакуумирования внутренней поверхности матрицы. Характерными особенностями процесса являются статический характер приложения нагрузки и формообразование за счёт исключительно свободной части заготовки, находящейся под давлением газовой среды, т. е. без перемещения фланца.

1.1 Негативная формовка

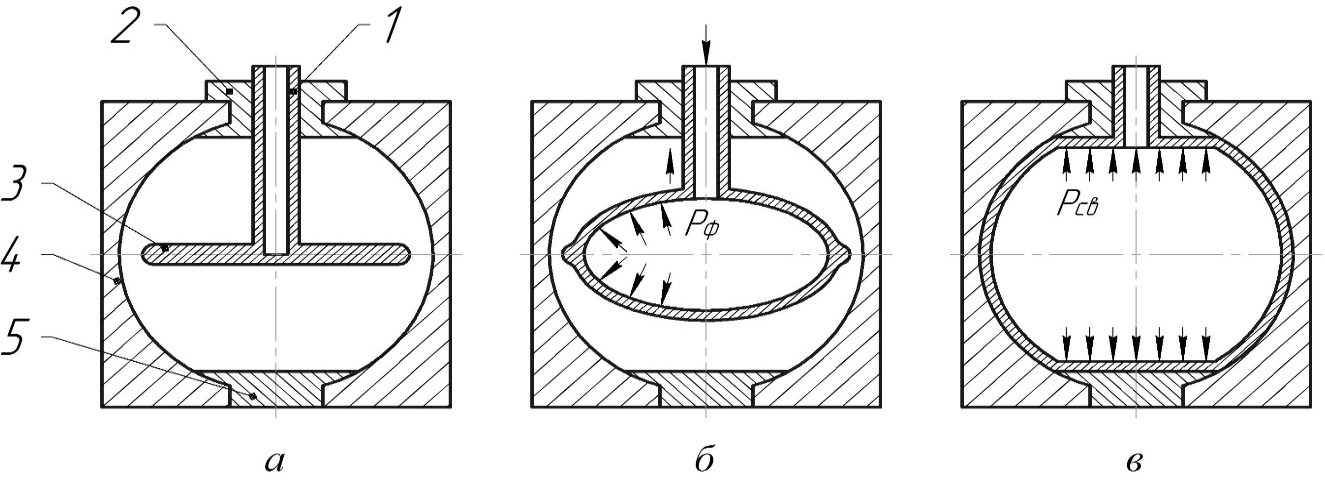

Простейший вид газостатической формовки листа в состоянии сверхпластичности с использованием инструмента предполагает выдувку части материала, прижатого по его периферии в полость матрицы (рис. 1). Первая стадия процесса – выдувка купола. В результате возникает разнотолщинность деформированного листа с минимальной толщиной материала в полюсе. Разнотолщиность возрастает с увеличением глубины выпуклости. В результате действия сил трения в момент касания листом поверхности матрицы утонение затормаживается. При этом деформирующая поверхность стремиться блокировать материал на матрице так, что последующая деформация ограничивается областями листа, не касающимися матрицы. Поскольку углы матрицы заполняются последними, то наибольшее утонение происходит именно в этих зонах.

По мере того как радиус скругления между боковыми стенками и донной частью детали уменьшается, так же уменьшается и минимальная толщина в зоне угла.

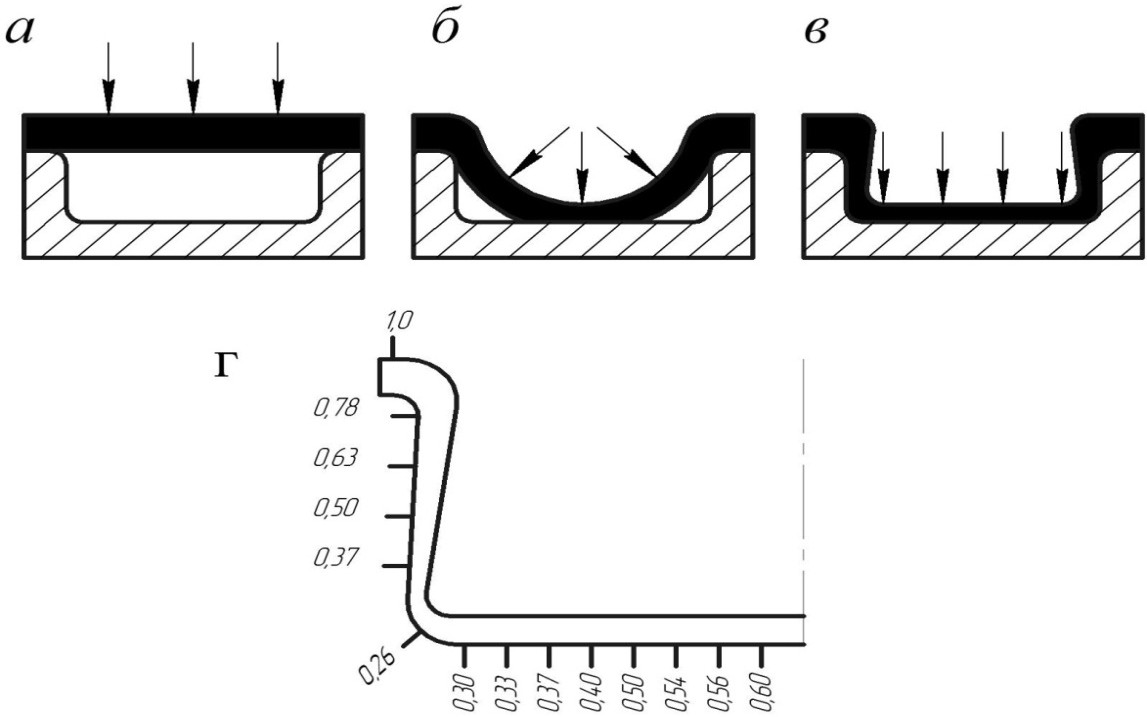

Рисунок 1 — Схемы негативной формовки: а – стадия подачи давления на листовой материал; б – стадия выдувки купола; в – стадия завершения процесса; г – схема изменения толщины материала по сечению изделия при соотношении высоты к диаметру, равным 0,3

Расположение абсолютного минимума толщины (в полюсе или окрестности скругления при переходе от стенки к донной части) зависит от размеров детали, её глубины и радиуса скругления в зоне угла.

1.2 Реверсивная формовка

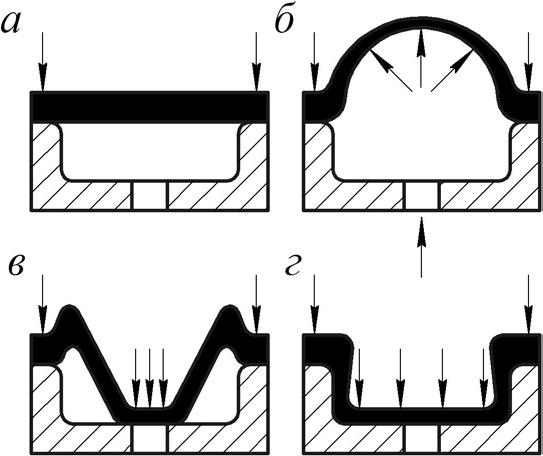

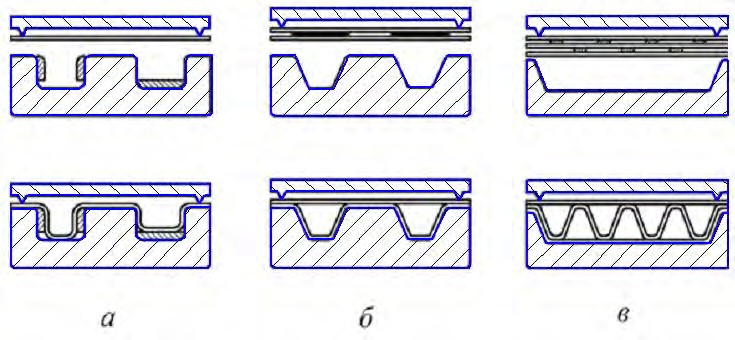

Реверсивную формовку используют для уменьшения разнотолщинности материала, присущей негативной формовке, при сохранении технологической простоты этого процесса (рис. 2).

Рисунок 2 — Схемы стадий реверсивной формовки: а – стадия подачи давления на листовой материал; б – стадия выдувки купола в сторону, противоположную от матрицы; в – изменение направления выдувки в сторону матрицы; г – заполнение полости матрицы

При реверсивной вытяжке сначала лист формуют в противоположном от поверхности матрицы направлении (рис. 2 б). Деформирование листа осуществляют до высоты, которая превышает глубину матрицы. Затем изменяют направление действия газа на противоположное таким образом, чтобы произошло заполнение полости матрицы, а изделие приобрело необходимую форму. Цель этого способа — увеличение толщины в углах полости матрицы за счёт большего утонения в полюсе (перераспределение материала донной части изделия). Во всех этих процессах, включающих последовательное утонение, важно на промежуточных стадиях не создавать избыточной площади поверхности заготовки, чтобы на окончательной стадии не образовывались складки.

1.3 Позитивная формовка

Для получения относительно глубоких и сложных форм изделий применяют технологические способы, основанные на перемещении пуансона относительно плоскости листа. Такие технологические приёмы значительно расширяют сферу применения сверхпластической формовки.

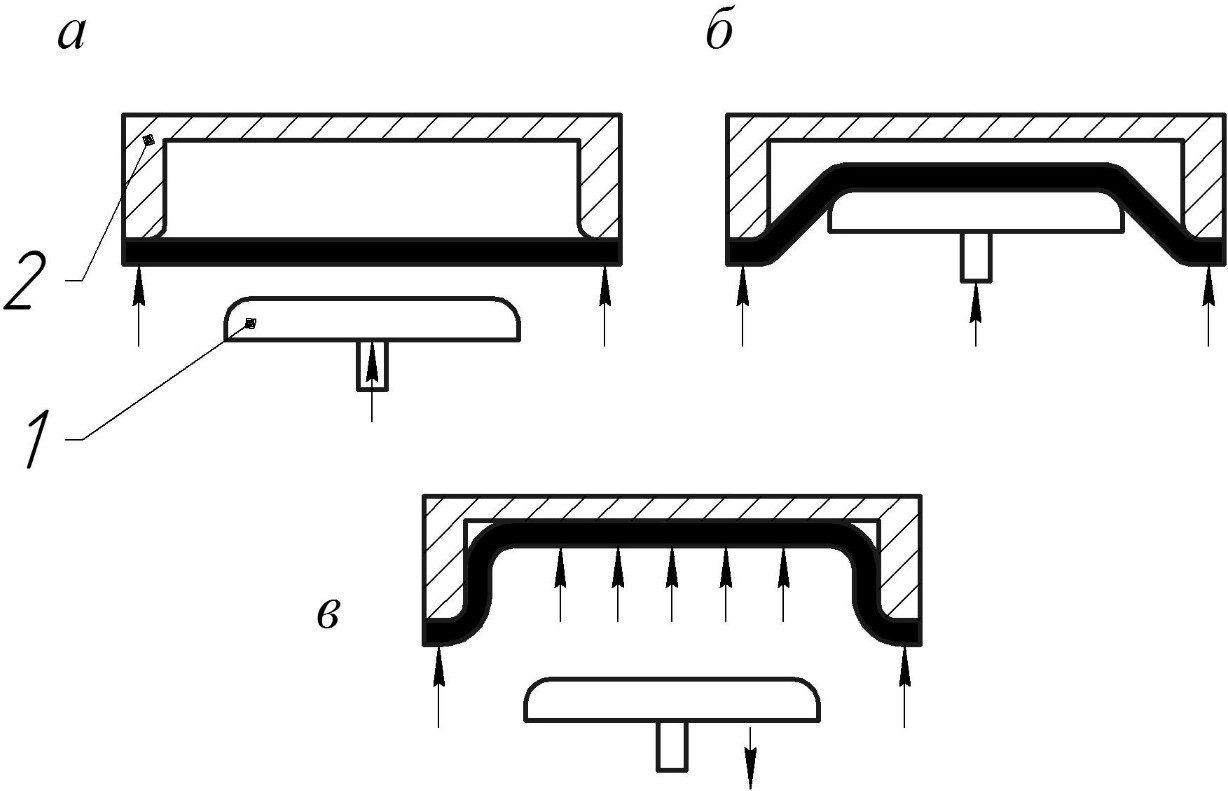

Формовка с применением толкателя применяется для предварительного растяжения части поверхности, прилегающей к фланцу (рис. 3).

Рисунок 3 — Формовка с применением толкателя: а – исходное положение листовой заготовки; б – предварительная деформация толкателем; в – окончательное формообразование газом; 1 – толкатель; 2 – матрица

Деформация затормаживается в местах контакта листа с толкателем и осуществляется преимущественно на участках, находящихся между толкателем и закреплённым фланцем.

Формовка с предварительной выдувкой основана на использовании подвижного пуансона, имеющего форму готового изделия (рис. 4). Первая стадия предусматривает свободную выдувку купола из листа в направлении противоположном инструменту.

Рисунок 4- Стадии позитивной формовки с предварительной свободной выдувкой: а – исходное положение листа; б – свободная выдувка оболочки; в – перемещение пуансона внутрь оболочки; г – обжим оболочкой поверхности пуансона; 1 – пуансон; 2 – зажим фланцевой части листовой заготовки

Важно регламентировать размеры купола в зависимости от площади поверхности изделия. Если поверхность купола велика, то на изделии образуются складки. В случае заниженных размеров купола степень разнотолщинности повышается.

На последней стадии формоизменения (рис. 4 г) пуансон перемещается в полость купола. В этом случае материал растягивается механическими силами, преимущественно вблизи линии пересечения донной части и стенок, и обжимается по поверхности пуансона давлением газа.

2. Совмещенная сверхпластическая формовка и диффузионная сварка

Совмещение процессов сверхпластической формовки и диффузионной сварки позволяет использовать достоинства каждого процесса в отдельности и в результате достигать значительного снижения стоимости и веса конструкций изделий по сравнению с традиционными способами обработки. Сверхпластичность в сочетании с диффузионной сваркой позволяет получать титановые и алюминиевые изделия, которые не могут быть изготовлены другими способами. Вместо сборных узлов и механически обработанных деталей новые типовые конструкции состоят из элементов, сформированных из листа и сваренные в виде пустотелых профилей. Изделие получают в виде сложных слоистых конструкций. Снижение стоимости веса конструкций в среднем составляет от 30 до 50 %.

В качестве примера для демонстрации достоинств сверхпластической деформации с последующей диффузионной сваркой может служить противопожарная стенка вертолета. Эту конструкцию размером 746×1935 мм изготовляли ранее путём сборки плоского титанового листа с 53 деталями, используя 1074 механических соединений. Переработка конструкции противопожарной стенки для переработки её способом сверхпластической формовки и диффузионной сварки из титанового сплава привела к утолщенной монолитной конструкции с двумя титановыми деталями, 11 элементами жесткости с 300 механическими соединениями. Количество соединяемых деталей и механических соединений, а также трудоёмкость сборки радикально сократились.

Другой областью применения совмещенного процесса сверхпластической формовки и диффузионной сварки (СПФ/ДС) является изготовление топливных емкостей из титана. По существующей технологии изготовление баков из титана в качестве заготовки использовалась поковка, которая подвергалась механической обработке до тех пор, пока стенки оболочки не достигнут необходимой толщины. Затем обработанную заготовку подвергали штамповке.

По новой технологии использовали двухслойную дисковую заготовку, сваренную по торцевым поверхностям. По оси к заготовке сваркой присоединялась труба подачи газа 1 (рис. 5). Полученное соединение устанавливалось в инструментальную оснастку 4, в которую также помещалась бобышка 5 и штуцер 2. Через трубу 1 подавался формообразующий газ, под действием которого плоская заготовка 3 принимает сферическую форму, а затем происходит диффузионное соединение сферической заготовки с бобышкой 5 и штуцером 2.

Применение сверхпластичности и диффузионной сварки показало возможность существенного снижения трудоёмкости и механической обработки исходного материала.

Рисунок 5 — Схема изготовления шаровых баллонов методом СПФ/ДС: а — сборка заготовок в оснастке; б-формовка шаровой заготовки; в — диффузионная приварка штуцеров; 1 – труба подачи газа; 2 – штуцер; 3 – дисковая заготовка; 4 – оснастка; 5 – бобышка; Рф – давление формовки; Рсв – давление сварки

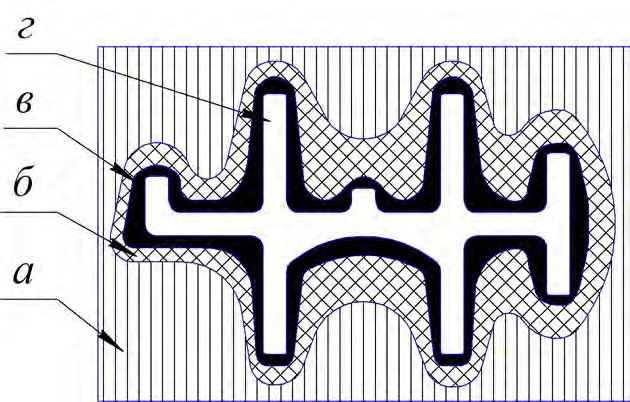

Типовыми изделиями для реализации совмещенного процесса сверхпластической деформации и диффузионной сварки являются слоистые конструкции. Изготовлено множество слоистых панелей, отличающихся разнообразием конфигураций соединительных связок в форме синусоидальных волн, гексагональных и пирамидальных конструкций. Изготовленные варианты слоистых изделий показывают возможности получения панелей простой или сложной кривизны, а так- же кольцевых слоистых конструкций.

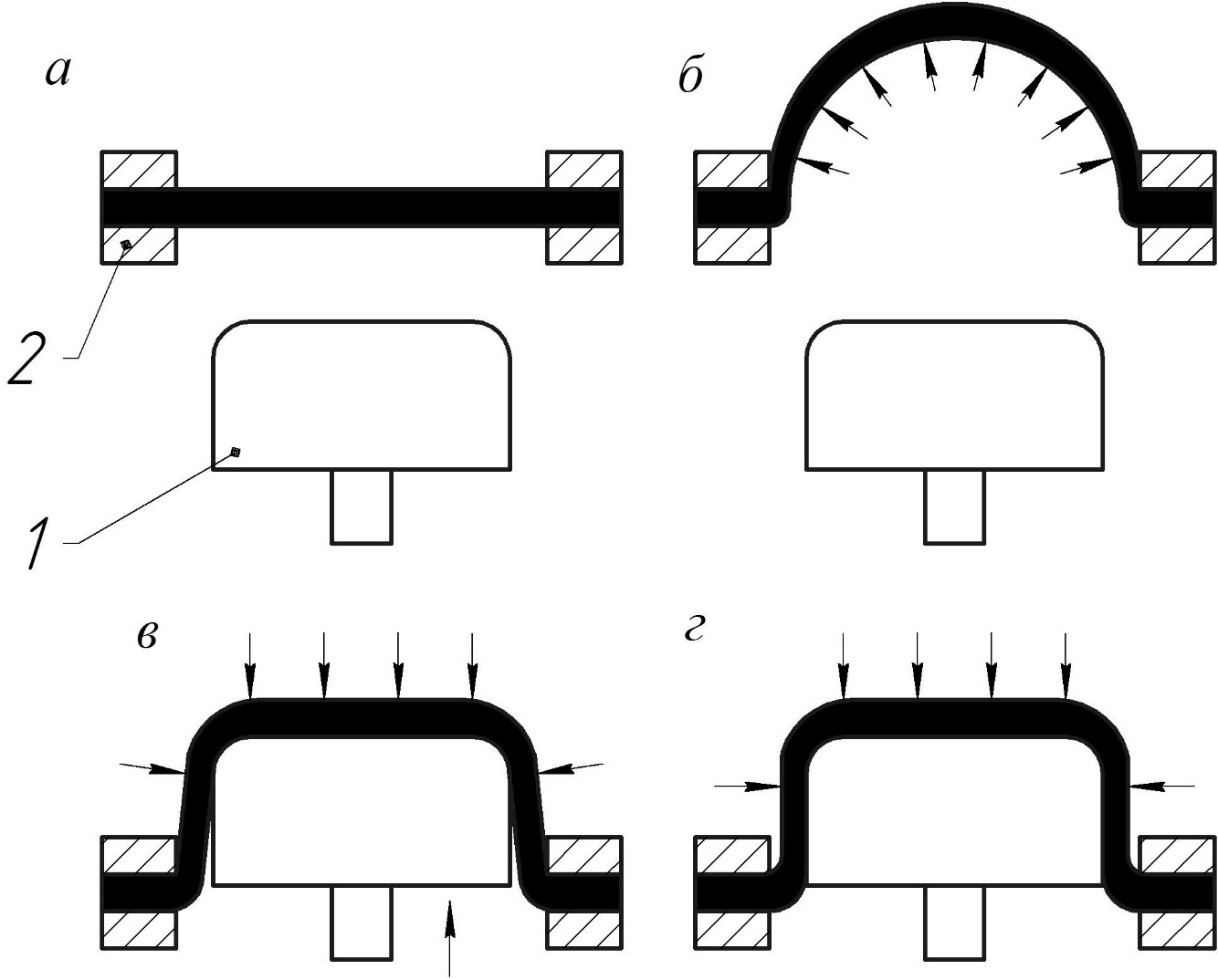

Определены три характерных типа слоистых конструкций (рис. 6). В каждом случае титановый лист подвергается сверхпластической формовке и диффузионной сварке с отдельными деталями в течение одного нагревательного цикла.

Все типы конструкции удачно реализованы в авиастроении. Технология изготовления конструкции типа «а» заключается в СПФ титанового листа в штампе, в который предварительно помещались вставки из титана. Формуемый лист входит в плотный контакт со вставками и диффузионно сваривается с ними. Этим достигается выборочное утолщение листового материала для повышения прочности или с целью крепежа. Такой процесс может быть применён для того, чтобы избежать использования в качестве исходных заготовок поковок, прутков, плит с последующей механической обработкой их до толщины листов на большей части поверхности. В результате потери металла уменьшаются на 90 % и, кроме того, резко снижается стоимость механической обработки.

Рисунок 6 — Три основных типа титановых конструкций, полученных методом СПФ/ДС: а – усиленная листовая конструкция (один лист); б – интегрально жесткая конструкция (два листа); в – слоистая конструкция (три листа)

Использование сверхпластичности и диффузионной сварки позволяет создавать конструкции, которые обеспечивают сокращение номенклатуры деталей. Конструкции, созданные на основе сверхпластичности и диффузионной сварки на, 30–50 % дешевле, а по весу 20–30 % ниже.

3. Объёмная штамповка в режиме сверхпластичности

Накоплен обширный опыт применения сверхпластичности в процессах горячей объемной штамповки, который позволяет осуществлять штамповку точных поковок сложной формы и больших размеров из малопластичных материалов при весьма малых усилиях деформации.

В отличие от кованых поковок, а также от штампованных поковок обычной точности, требующих, как правило, значительной обработки резанием по всей поверхности, точные штампованные поковки не надо обрабатывать, за исключением мест переходов и участков, в которых предусмотрено сверление или вырубка отверстий. При штамповке точных поковок обеспечиваются жесткие допуски, минимальные радиусы закруглений, штамповочные уклоны не превышают 1°. В результате при штамповке точных поковок имеет место наибольший коэффициент использования металла (КИМ), составляющий 0,8 и более (у поковок обычной точности КИМ в среднем равен 0,2–0,5 %), что очень важно при изготовлении деталей из дорогостоящих и дефицитных металлов и сплавов (рис. 7).

Рисунок 7 — Контуры поковок, полученных различными способами: а – ковкой; б – черновой (предварительной) штамповкой; в – штамповкой обычной точности; г – точной штамповкой

Результат процесса горячего деформирования металлов зависит от правильного выбора и соблюдения термомеханического режима формоизменения, т. е. определенного сочетания температуры, скорости и деформации. В обычных условиях деформирования возможности поддерживания оптимального режима обработки ограничены из-за неизбежного остывания нагретой заготовки при переносе её от печи к деформирующему оборудованию, укладке в инструмент и последующей деформации. Интенсивность охлаждения заготовки тем больше, чем больше отношение её поверхности к объему. Большие трудности возникают при штамповке деталей с тонким и широким полотном, узкими и высокими рёбрами.

Для компенсации остывания заготовка нагревается до температур, превышающих требуемые для деформации. При этом увеличивается интенсивность взаимодействия металла с окружающей средой, т. е. происходит окалинообразование, обеднение поверхностного слоя легирующими элементами.

Поддержание температуры заготовки частично решается путём подогрева штампов, применением стеклянных и металлических покрытий заготовок, использованием специальных кассет для переноса нагретой заготовки от печи к прессу, встраиванием нагревателей в деформирующий агрегат. Наиболее простым и эффективным средством уменьшения отвода теплоты от нагретой заготовки является нагрев инструмента. При штамповке титановых и жаропрочных сплавов нагрев инструмента обязателен.

Изотермическое деформирование осуществляется на гидравлических прессах. При этом скорость деформации может быть сколь угодно малой, и нижний её предел ограничен только требованиями производительности процесса. С уменьшением скорости деформации можно штамповать при значительно меньшем, по сравнению с обычными условиями горячей штамповки, сопротивлении металла деформированию.

Уменьшение напряжений течения особенно заметно при переходе в зону скоростей сверхпластичной деформации. В зависимости от материала заготовки, её формы, размеров и условий деформации усилия при изотермических условиях по сравнению с обычными могут снижаться в 10 раз.

Уменьшение усилия деформирования позволяет использовать для изотермической штамповки менее мощное оборудование, экономить производственные площади и энергию. Это особенно важно при получении крупногабаритных и сложных поковок. Штамповка таких заготовок в обычных условиях сопровождается большим количеством нагревов и переходов или требует использования уникального и дорогостоящего оборудования большой мощности. При изотермическом деформировании заготовки сложной конфигурации можно штамповать за меньшее число переходов.

С целью создания изотермических условий в рабочей зоне используются установки, имеющие системы нагрева инструмента, теплоизоляции штампового пространства, автоматического терморегулирования для поддержания температуры инструмента на заданном уровне.

На практике для осуществления изотермической штамповки необходимо нагревать инструмент до высокой температуры (700…1100 °С) и поддерживать её постоянной в процессе штамповки, а также обеспечивать работоспособность штампового инструмента в условиях продолжительного пребывания при температуре деформации.

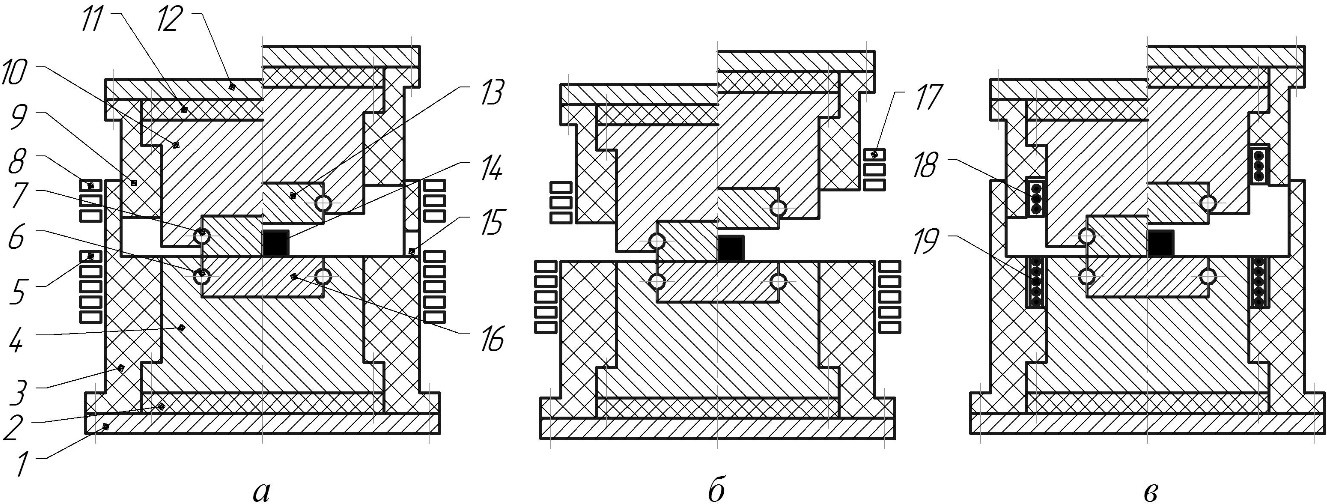

Основными элементами установок для изотермического деформирования являются штамповые блоки, которые нагреваются с помощью индукторов, элементами сопротивления или газовыми горелками (рис. 8).

Принципиальная схема штампового блока с индукционным нагревом представлена на рисунке 8 а. Нижняя и верхняя части штампа крепятся с помощью шпилек 6, 7 к штамподержателям соответственно 4 и 10, связанным через теплоизолирующие прокладки с опорными плитами. Теплоизоляция штампового блока состоит из прокладок и нижнего неподвижного 3 и верхнего подвижного 9 кожухов. При перемещении ползуна пресса вверх кожух 9 не выходит из кожуха 3, что предотвращает нарушение теплоизоляции рабочей зоны. Штампы нагреваются индукторами. Заготовки загружаются, а штампованные поковки удаляются через специальное окно в кожухе 3. Размеры поковок ограничиваются размерами окна.

Рисунок 8 — Конструктивные схемы штамповых блоков для изотермического деформирования: а – с индукционным нагревом и рабочим окном; б – с индукционным нагревом и открытым разъемом; в – с нагревом элементами сопротивления; 1, 12 – опорные плиты; 2, 11 – теплоизолирующие прокладки; 3, 9 – кожухи; 4, 10 – штамподержатели; 5, 8 – индукторы; 6, 7 – шпильки; 13, 16 – соответственно верхняя и нижняя части штампа; 14 – заготовка; 15 – окно; 17 – подвижный индуктор; 18, 19 – нагреватели сопротивления

Теплоизоляция рабочего пространства выполнена из кремнеземного волокна, заключенного во внутренний 3 и наружный 9 листовые сварные кожухи, изготовленные соответственно из жаропрочного сплава и коррозионностойкой стали.

Водоохлаждаемые индукторы 5, 8 изготовлены из медной трубки, имеют межвитковую изоляцию. В системе водяного охлаждения индукторов устанавливается сигнализатор падения давления. Для штамповки крупногабаритных поковок применяются блоки с открытым разъемом и подвижным индуктором 17, поднимающимся вместе с верхней частью штампа (рис. 8 б).

Конструктивная схема штампового блока с нагревом рабочей зоны элементами сопротивления представлена на рисунке 8 в. В отличие от вышеприведенных схем нагреватели расположены внутри теплоизолирующей системы. В качестве элементов сопротивления применяются проволочные нагреватели, карбидокремниевые стержни, пластины из жаропрочного никелевого сплава. Проволочные нагреватели выполняются из сплава, обладающего высоким омическим сопротивлением, что в сочетании с высокой температурой нагрева может приводить к пластической деформации инструмента. В то же время отсутствуют резкие тепловые колебания поверхностных слоёв, что предотвращает появление разгарных трещин и позволяет многократно восстанавливать ручей штампа.

Габаритные размеры штампов должны соответствовать посадочным местам нагревательного блока установки для изотермического деформирования.