Содержание страницы

Что такое процесс волочения

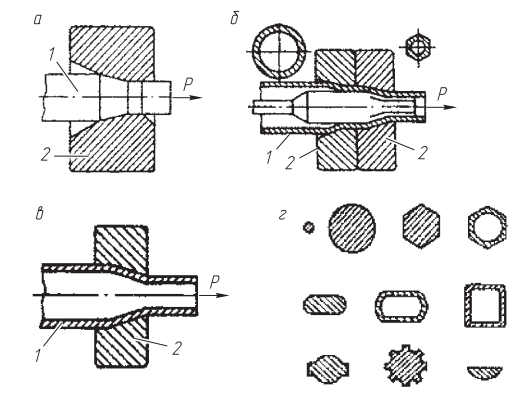

Волочение — процесс обработки давлением, при котором пластическая деформация заготовки в холодном состоянии осуществляется за счет ее протягивания с усилием P через постепенно сужающееся отверстие в инструменте, называемом волокой, или фильерой (рис. 1).

Рис. 1. Схемы волочения: а — пруток; б, в — трубы; г — примеры получаемых профилей.

При волочении заготовка 1 протаскивается через фильеру 2 в холодном состоянии, приобретая гладкую поверхность (Ra = 1,6 мкм) и точность поперечного размера в пределах 8-13-го квалитетов (для круглого проката) При волочении твердость и предел текучести материала увеличиваются за счет наклепа (упрочнения) . Волочение является исключительным методом для производства очень тонкой проволоки.

Машины, обеспечивающие выполнение пластической деформации металла волочением, называют волочильными станами. Основными их элементами являются волочильный инструмент и тянущее устройство Принцип работы волочильных станов может быть различным и определяется характером работы тянущего устройства.

Станы могут быть с прямолинейным движением протягиваемого металла (цепные, реечные, гидравлические и др. ) и с наматыванием на барабан (барабанные) Первый тип машин применяется для волочения профилей, сматывание в бунты которых вызывает определенные трудности. Барабанные волочильные станы используют для волочения проволоки, а также сплошных и полых профилей небольших сечений из черных и цветных металлов, которые не повреждаются при сматывании в бухту

1. Станы с прямолинейным движением прутка

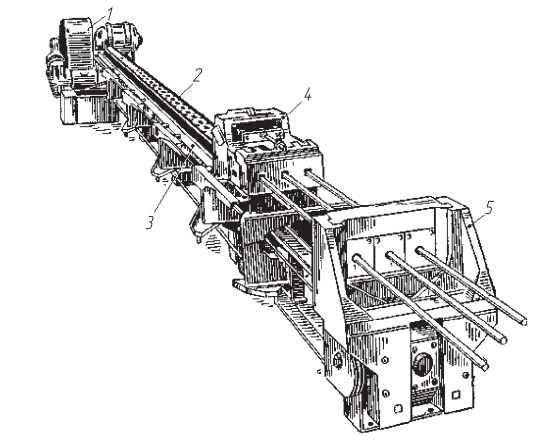

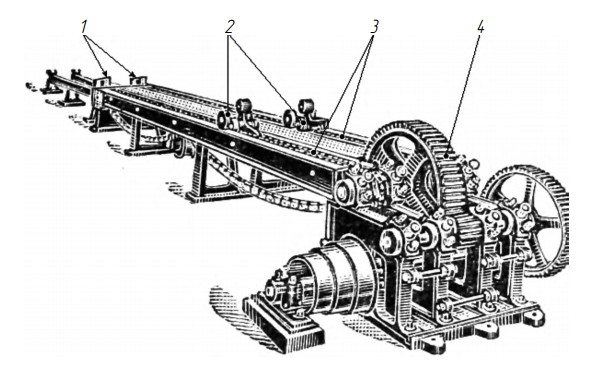

Станы с прямолинейным движением прутка при волочении строят чаще всего цепными. Основными элементами такого стана (рис. 2) являются станина 3, бесконечная цепь 2, тележка с захватом 4, стойка для крепления волоки 5, двигатель и передающие движение механизмы 1. В цепных станах современной конструкции имеются устройства для автоматического возвращения тележки с захватом, приспособления для надевания труб и сбрасывания их после волочения с оправки, автоматического захвата прутков и пр Многониточные волочильные станы тянут одновременно до 10 заготовок.

Длина протягиваемого на цепных станах изделия ограничивается размерами станины и чаще всего не превышает 15 м. Однако имеются станы, на которых протягивают прутки и трубы длиной до 50 м.

Рис. 2. Общий вид цепного многопруткового волочильного стана

Цепные станы строят с усилием волочения от 5 до 1500 кН. Скорость волочения на них при обработке относительно коротких прутков (порядка 5. . . 8 м) составляет 0,03. . . 0,5 м/с. При волочении длинных прутков скорость волочения достигает 1,5. . . 3,3 м/с. В последнем.случае.предусматривается.автоматическая.регулировка. скорости, так как включение тянущей тележки на больших скоростях увеличивает вероятность обрыва переднего заостренного конца заготовки в начальный момент волочения.

Системы управления современных волочильных станов построены на использовании программируемых контроллеров с автоматической системой диагностики.

2. Барабанные станы

В зависимости от характера работы и количества барабанов станы делят на однократные, или однобарабанные, и многократные, или многобарабанные, которые могут подразделяться по способу выполнения на них волочения на следующие виды: многократные, работающие без скольжения, многократные, работающие со скольжением, и многократные, работающие с проти- вонатяжением. Многобарабанные станы могут иметь до 30 волок.

Однократные станы используют при волочении толстой проволоки и прутков чаще всего диаметром от 4 до 25 мм. По способу укладки металла на барабане их изготовляют с вертикальным и горизонтальным расположением оси барабана В последнем случае упрощаются заправка проволоки и снятие бунта с барабана. Диаметр барабана определяется сечением протягиваемого изделия. Так, при диаметре проволоки 4 мм диаметр барабана равен 450 мм, при диаметре прутка 25 мм — 1000 мм.

Для того чтобы витки проволоки по мере наматывания могли свободно сдвигаться по барабану, последний делают в виде усеченного конуса или состоящим из усеченного конуса и цилиндра Барабан передает усилие волочения проволоке. Рабочий участок барабана испытывает значительные нагрузки от давления наматываемой проволоки, поэтому его рабочая поверхность должна иметь высокую твердость Она выполняется из кованой стали с твердостью поверхности около 62 HRC. Волочильные барабаны имеют внутреннюю систему охлаждения.

Скорость волочения на однократных станах чаще всего составляет 1. . . 2 м/с и обычно не превышает 5 м/с. В зависимости от сечения и вида протягиваемого металла станы однократного волочения строят в расчете на усилие волочения от 0,05 до 100 kH.

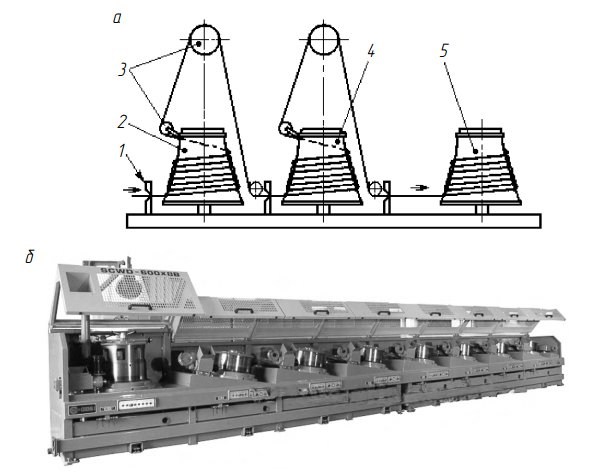

Привод волочильных барабанов осуществляется с помощью двигателей переменного тока с частотным регулированием. Электродвигатели для облегчения регулировки ременной передачи монтируют на наклонных направляющих. Многократное волочение без скольжения выполняется так, что протягиваемая проволока наматывается на тянущий ее барабан 2, 4, 5, как при однократном волочении. Стан (рис. 3) состоит из нескольких последовательно расположенных волок 1 и тянущих барабанов, которые, хотя и связаны непрерывностью процесса, могут работать независимо друг от друга.

Сматывание проволоки с барабана 2 и 4 во время волочения или при его остановке, чтобы избежать ее скручивания, производится через систему роликов 3, один из которых, расположенный над барабаном, имеет возможность свободно вращаться вокруг оси барабана Скорость вращения барабана синхронизируется сенсорным роликом, который автоматически регулирует ее в соответствии с обжатием проволоки.

Рис. 3. Многобарабанный волочильный стан, работающий без скольжения: а — схема; б — общий вид стана SCWD-600

Скорость волочения на станах без скольжения может достигать 20 м/с. Подобные станы изготовляют как с групповым, так и с индивидуальным приводом для каждого барабана. На катушки может наматываться до 4000 кг проволоки.

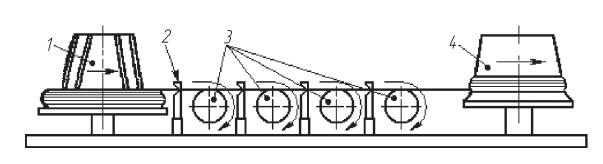

Станы многобарабанного волочения, работающие со скольжением (рис. 4), имеют существенное отличие от станов, работающих без скольжения При волочении со скольжением протягиваемую проволоку оборачивают вокруг рабочих шкивов 3 (барабанов) один или несколько раз так, чтобы тяговое усилие на каждом шкиве преодолевалось действием сил трения между поверхностью шкива и обхватывающей его в процессе волочения проволокой. Во время работы за каждый оборот барабана (шкива) на него наматывается один виток проволоки и вместе с этим один виток сматывается.

Рис. 4. Схема стана многобарабанного волочения, работающего со скольжением: 1 — подающий барабан; 2 — волока; 3 — рабочий шкив; 4 — приемный барабан.

Скорость выхода металла из волоки не может оказаться больше окружной скорости последующего за ней барабана, ибо волочение выполняется тянущим усилием этого барабана. Данное обстоятельство требует при работе на станах со скольжением выбирать окружную скорость рабочих шкивов такой, чтобы она была на 2. . . 4 % больше скорости волочения. Эта разница (за исключением последнего барабана) вызывает проскальзывание металла по рабочим шкивам, и такое волочение называется волочением со скольжением Станы со скольжением используют главным образом для волочения медной, алюминиевой и сравнительно мягкой стальной проволоки. Их изготовляют с горизонтальным и вертикальным расположением рабочих шкивов На них выполняется волочение в жидкой смазке, что обеспечивает возможность применения высокоскоростного волочения (до 40 м/с) В качестве смазки при волочении применяют минеральное масло, графит, мыло или эмульсии. Бак для смазки оборудуют охлаждением.

Противонатяжение при волочении положительно сказывается на силовых условиях процесса, что влечет за собой уменьшение износа волок, следовательно, повышается точность размеров проволоки. Величину противонатяжения устанавливают в пределах от 10 до 30 % от усилия волочения.

Для точного регулирования противонатяжения станы оборудованы автоматической установкой скорости рабочих барабанов Каждый барабан приводится индивидуальным приводом с регулируемой скоростью. Станы оснащают устройством с гидравлическим приводом для снятия напряжений с проволоки.

3. Волочильный стан для труб

Волочение труб можно производить на оправке (см. рис. 1, б) и без оправки (см. рис. 1, в), если требуется уменьшить наружный диаметр и толщину стенки При этом могут применяться оправки, движущиеся вместе с трубой, жестко закрепленные и самоустанавливающиеся оправки Волочение на оправках позволяет получить трубы с высокими точностью размеров и качеством внутренней поверхности.

Рис. 5. Волочильный стан для труб

Волочильный стан для труб (рис. 5) имеет две бесконечные цепи Галя 3, смонтированные на стальной раме-станине и приводимые в движение от ведущих звездочек, которым посредством зубчатой передачи 4 сообщается вращение от мотора. На конце рамы укреплены головки 1 с фильерами, изготовленными из твердого сплава. На станине катятся две тележки 2 с клещами для захвата протягиваемой трубы, которые своими крючками могут быть захвачены за любое звено цепи. Протяжка трубы ведется на короткой или длинной оправке.

Число протяжек труб зависит от исходных и заданных размеров. Для тонкостенных труб малого диаметра может выполняться свыше 13 протяжек. По мере удлинения трубы разрезаются дисковой пилой