Поперечно-клиновая прокатка (ПКП) представляет собой один из прогрессивных методов объемной пластической деформации металла, широко применяемый в машиностроении и металлургии. Этот способ обеспечивает высокую производительность, улучшенные механические свойства и точность формируемых деталей. В отличие от традиционных видов прокатки, ПКП позволяет получать сложнопрофильные заготовки с минимальными потерями материала и сниженной долей последующей механической обработки. Благодаря разнообразию конструктивных схем оборудования и высокой степени универсализации, метод нашел применение в производстве деталей различного назначения – от автомобильных валов до прецизионных заготовок под штамповку.

Технология поперечно-клиновой прокатки начала активно развиваться во второй половине XX века как ответ на потребности массового производства деталей сложной формы с высокой точностью и низкой себестоимостью. Первые эксперименты в этом направлении велись на основе традиционной поперечной прокатки, но уже в 1960–70-х годах были созданы специализированные станы с клиновидными инструментами, обеспечивающие более контролируемое перемещение металла в очаге деформации. СССР стал одним из пионеров в области разработки ПКП, внедрив данный процесс на крупных машиностроительных предприятиях. В дальнейшем технология получила широкое распространение в Германии, Японии, Китае и других странах, где было разработано высокопроизводительное оборудование, способное обеспечивать выпуск миллионов деталей в год. Сегодня ПКП занимает важное место в линейке прогрессивных методов обработки металла давлением.

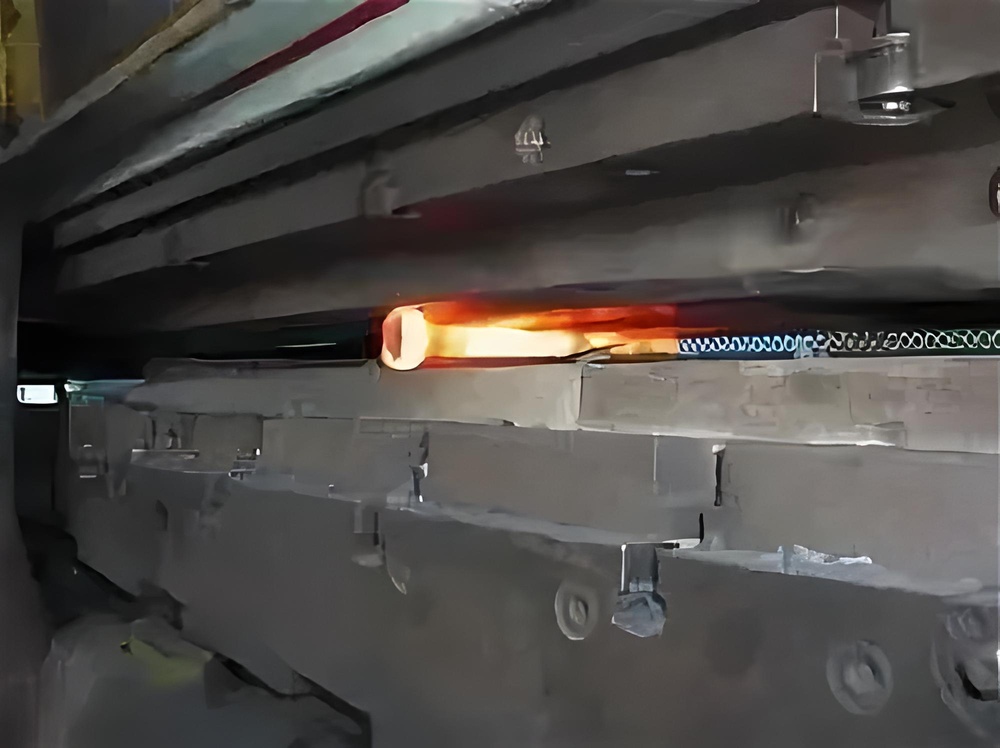

Процесс поперечно-клиновой прокатки представляет собой специфический метод объемной деформации, при котором штучная заготовка, как правило, отрезанная от длинномерного проката, располагается перпендикулярно заходной части неподвижного рабочего инструмента (рис. 1). Профили подвижного и неподвижного инструмента идентичны. В ходе перемещения подвижного инструмента вдоль оси прокатки он врезается в поверхность заготовки, вызывая ее самопроизвольное вращение за счёт возникающих сил трения.

Наклонные боковые поверхности обоих инструментов выполняют роль направляющих, смещающих лишний объем металла в сторону торцов, что обеспечивает поступательное удлинение заготовки. Геометрические параметры этих наклонных граней задаются двумя ключевыми углами — углом наклона α и углом заострения β. Во время непрерывного перемещения вдоль неподвижной поверхности заготовка постепенно принимает форму готовой детали.

В финальной стадии цикла специальные ножи, размещённые по краям инструментов, удаляют лишние элементы металла, оставшиеся за пределами сформированной детали. После этого изделие извлекается, и подвижная часть возвращается в исходное положение. Продолжительность одного производственного цикла варьируется от 3 до 10 секунд, после чего процесс начинается с новой заготовкой.

Рисунок 1 – Схема поперечно-клиновой прокатки

На деформирующую систему в процессе обработки действуют три основных компонента усилий: продольное усилие прокатки Рх, осевое растягивающее Ру и поперечное сжимающее Рz. Первая составляющая, Рх, определяет необходимую мощность главного электропривода прокатного агрегата. Второе усилие, Ру, оценивает уровень растягивающих напряжений внутри деформируемой заготовки. Если эта величина превышает предел текучести конкретного материала, возникает риск продольного разрыва или растяжения изделия. Третье усилие, Рz, оказывает давление на стенки прокатной клети, внося распорные воздействия, которые могут повлиять на точность геометрии заготовки, если конструкция стендов не будет обладать необходимой жесткостью. Чтобы избежать нежелательных деформаций, гибкость и упругие отклонения прокатной клети должны быть существенно ниже допустимых отклонений размеров конечного изделия.

Ключевые параметры клинового инструмента при формовке цилиндрических участков включают углы α и β. При увеличении угла наклона α происходит уменьшение длины деформируемого участка, что снижает потребность в прокатном усилии Рх. Однако обратной стороной такого увеличения становится рост осевого напряжения Ру, что при значительных степенях обжатия может привести к дефектам, включая разрыв заготовки.

Значение угла β отвечает за интенсивность распространения зоны деформации по длине заготовки, влияет на допустимую длину используемого инструмента и ограничивает степень обжатия, достижимую за один проход. Углы α и β, а также величина деформационного обжатия δ определяют режим устойчивости процесса. Их оптимальный выбор способствует устранению проскальзывания заготовки и минимизации колебаний нагрузок. Эти геометрические параметры играют определяющую роль в формировании общего напряженно-деформированного состояния, эффективности и производительности прокатки.

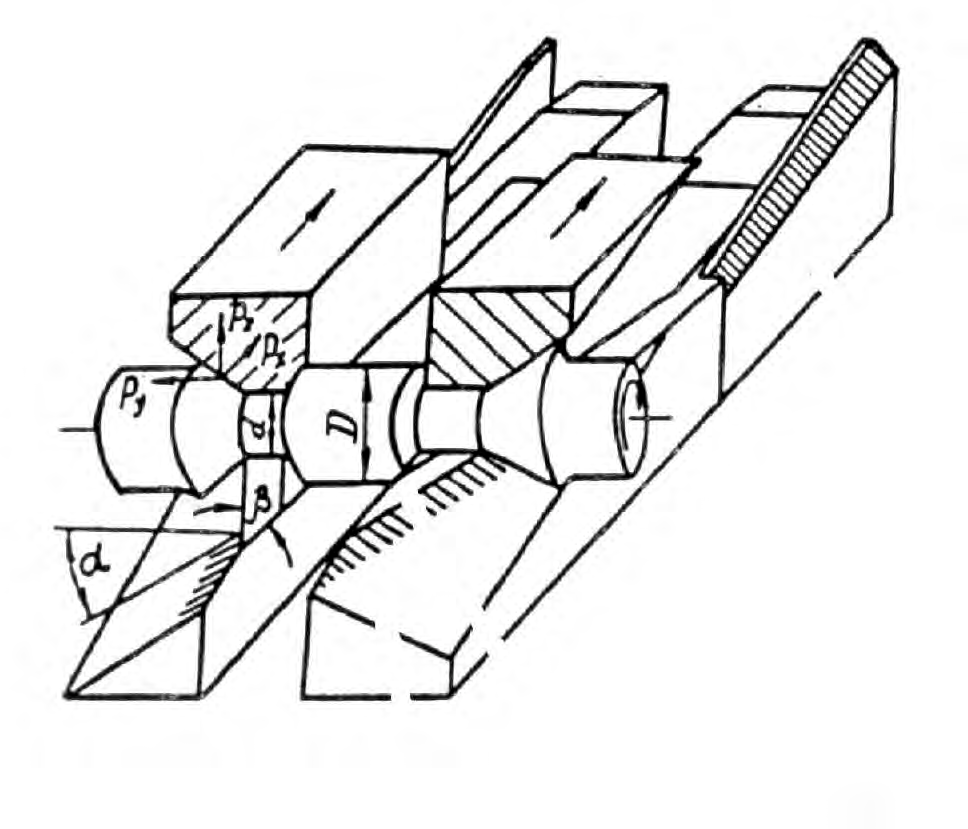

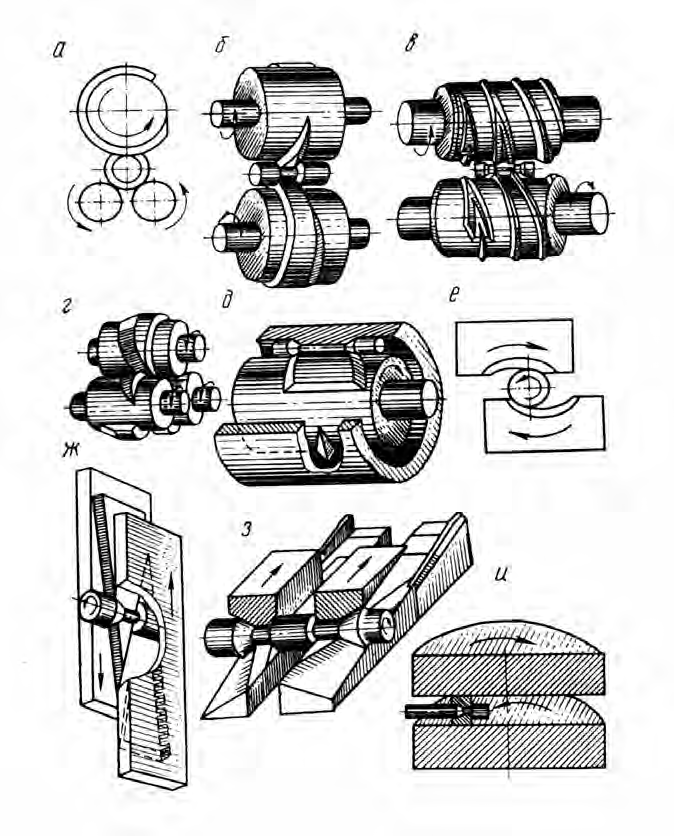

Различные конструкции станков и варианты организации процесса поперечно-клиновой прокатки представлены на рис. 2. Каждая из предложенных схем имеет уникальные технические особенности, которые определяют их целесообразность применения в конкретных условиях. Например, одновалковая компоновка (рис. 2 а) обладает ограниченной эффективностью при значительных обжатиях, поскольку вращающий момент передается только на одну сторону заготовки. К тому же, распорные усилия могут вызвать изгиб заготовки, снижая точность формообразования. Поэтому область применения данной схемы ограничена.

Рисунок 2 – Схемы станов поперечно-клиновой прокатки: а – одновалковая; б – двухвалковая; в – двухвалковая с винтовыми калибрами; г – трехвалковая; д – валково-сегментная; е – двухсегментная; ж – прокатка двумя подвижными плитами; з – прокатка подвижной и неподвижной плитами; и – прокатка двумя дисками

Двухвалковая схема (рис. 2 б, в) часто применяется в условиях крупносерийного и массового производства. Её преимущества заключаются в высокой производительности, однако стоимость оснастки и сложность её настройки значительно выше, чем в других вариантах. При работе в такой схеме заготовка фиксируется либо направляющими каналами, либо центрами. В первом случае из-за трения между заготовкой и направляющими возможна деформация выступающих участков, что снижает точность получаемой формы. Применение центров увеличивает материальные затраты, так как торцевые участки, контактирующие с центрами, впоследствии удаляются.

Положительным качеством одновалковых и двухвалковых станов является их приспособленность к прокатке заготовок, полученных непосредственно из прутка, что особенно важно при производстве деталей малой длины. Однако транспортировка таких коротких заготовок требует дополнительных усилий по автоматизации. Кроме того, высокая доля торцевых отходов резко снижает экономическую эффективность процесса. Тем не менее, данные станы успешно применяются при производстве несимметричных изделий, поскольку отсутствие необходимости в симметричном распределении усилий упрощает процесс настройки.

Особенность трехвалковых станов (рис. 2 г) заключается в создании более благоприятного напряженного состояния в зоне деформации. Это значительно снижает риск появления внутренних дефектов, особенно в центральной части заготовки, что нередко наблюдается при поперечной прокатке. Благодаря наличию трех точек контакта (в отличие от двух в предыдущих схемах), возможно передавать на заготовку на 50% больше крутящего момента, что ускоряет процесс и повышает эффективность деформирования. Основным ограничением для использования такой схемы служит малый диаметр валков. При чрезмерном сближении они начинают упираться друг в друга, что сужает диапазон допустимых обжатий и ограничивает технологические возможности оборудования.

Конструкция валково-сегментных станов (рис. 2 д) отличается высокой степенью простоты и надежности, что обеспечивает предельную эффективность в плане производительности. Это достигается благодаря тому, что операции загрузки заготовок и их удаления из зоны деформации осуществляются в процессе непрерывного вращения валка, без его остановки. Однако данное техническое решение имеет и обратную сторону — высокая точность изделий может снижаться вследствие отсутствия возможности корректировки зазора между валком и сегментом, а также из-за конструктивной сложности изготовления и наладки самих сегментных частей инструмента. Эти прокатные станы ориентированы на обработку штучных заготовок.

Двухсегментные прокатные устройства (рис. 2 е) хотя и не могут похвастаться высокой производственной скоростью, находят свое применение при изготовлении изделий со шлицевыми и зубчатыми элементами, в частности, при формировании шестерен. Они также пригодны для формообразования валов методом поперечно-клиновой прокатки. Серьезное ограничение в применении таких станов обусловлено короткой длиной используемого инструмента, что сдерживает их технологические возможности.

Станки, в которых реализована схема с двумя перемещающимися плитами (рис. 2 ж), обладают рядом положительных характеристик. Прежде всего, это простота изготовления и возможность точной настройки, обеспечивающей высокую точность профиля изделий. Используемый инструмент можно легко адаптировать под новые технологические задачи. Главным минусом этих систем является пониженная производительность, обусловленная необходимостью остановки движения плит для загрузки заготовки и для её извлечения, а также из-за наличия холостого хода в обратном направлении.

Комбинированные станы, включающие в конструкцию одну неподвижную плиту и одну подвижную (рис. 2 з), представляют собой более продвинутое решение. Такие системы, помимо всех вышеуказанных достоинств, допускают непрерывную прокатку заготовок, не требуя при этом остановки на загрузку или выгрузку. Современные разработки предусматривают использование возвратного движения подвижной плиты для осуществления прокатки в обоих направлениях. Кроме того, возможность точной регулировки расстояния между неподвижной плитой и заготовкой позволяет добиваться высокой точности размеров, что особенно актуально при массовом производстве ответственных деталей.

Ограничением в применении станов с неподвижной и подвижной плитами является невозможность их использования при работе с прутком, что делает их нецелесообразными для изготовления заготовок малой длины, менее 1–1,5 диаметра прутка, в силу экономической неэффективности.

Промышленный опыт эксплуатации перечисленных выше станков позволил выделить оптимальные области применения каждой конструкции. Так, валково-сегментные агрегаты проявляют наибольшую эффективность при формировании заготовок, предназначенных для дальнейшей штамповки, в условиях крупносерийного производства. Прокатные комплексы с плоскими плитами успешно используются в тех случаях, когда требуется быстрая переналадка станка под производство деталей сложного профиля с высокой точностью. Валковые станы занимают промежуточную позицию и эффективны при производстве ограниченного ассортимента коротких изделий, к которым не предъявляются повышенные требования по точности.

Схема поперечно-клиновой прокатки с двумя вращающимися дисками (рис. 2 и) не нашла практического применения в промышленной среде. Основной причиной стало технологическое усложнение процесса изготовления и юстировки клинового инструмента, используемого в этой конфигурации оборудования.

Из всего многообразия реализованных конструктивных схем наиболее широкое распространение получили двухвалковая и плоскоклиновая системы. Именно они легли в основу большинства современных установок, применяемых для прокатки заготовок различной длины — от 5 до 630 мм, и сечений диаметром от 0,5 до 130 мм, обеспечивая универсальность применения.

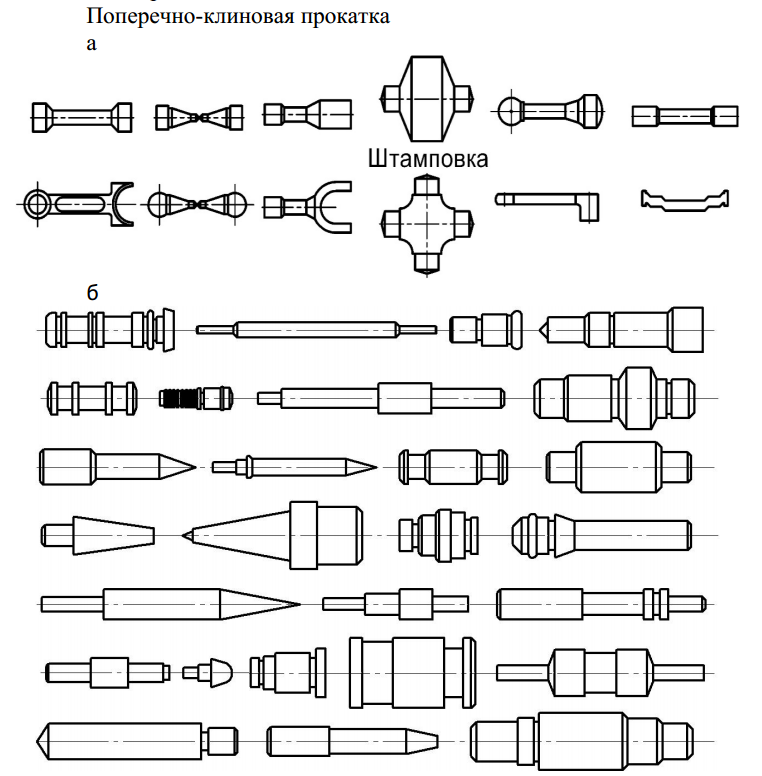

Геометрия формируемых в процессе поперечно-клиновой прокатки изделий может быть самой разнообразной (рис. 3). Это могут быть как тела вращения: цилиндры, конусы, сферы, так и профили с вырезами, выступами, ступенями и канавками различной конфигурации. Диаметры в отдельных участках могут отличаться в четыре раза. При использовании в качестве заготовки прутков с сечением в форме квадрата или шестиугольника сохраняется возможность оставить исходный профиль без изменений на части длины изделия.

Рисунок 3 – Изделия, полученные поперечно-клиновой прокаткой для последующей штамповки (а) и механической обработки (б)

Метод поперечно-клиновой прокатки находит применение как на стадии создания полуфабрикатов под последующую высокоточную штамповку, так и в качестве предварительной операции перед механической обработкой. В ряде случаев прокатанные изделия уже соответствуют необходимым параметрам, что исключает необходимость в дополнительных операциях и снижает производственные издержки.

Обрабатываться методом поперечно-клиновой прокатки могут практически любые виды конструкционных сталей, включая высокопрочные инструментальные марки, а также тугоплавкие и жаростойкие сплавы. Этот способ подходит и для цветных металлов — алюминиевых и медных сплавов. Получаемые детали зачастую соответствуют по точности деталям, изготовленным на автоматических токарных станках. В сельхозмашиностроении изделия, полученные по этой технологии, могут применяться без дополнительной обработки. В иных отраслях нередко используется шлифовка как финишная операция. В результате увеличивается как ресурс работы, так и стойкость к износу и усталости.

Применение поперечно-клиновой прокатки становится экономически оправданным при серийном или массовом производстве деталей с объемом выпуска свыше 10000–25000 штук в год. Однако при производстве из дорогостоящих сплавов целесообразно использовать этот метод уже при объемах от 500 единиц в год. Если партия составляет 1000–10000 изделий, более рациональной может оказаться штамповка, особенно при сложной конфигурации детали и ограниченном бюджете на инструмент.

Интересные факты:

-

При помощи ПКП можно формировать изделия с разницей диаметров до четырех раз в пределах одной заготовки, что делает этот метод уникальным по гибкости геометрии.

-

Детали, полученные методом ПКП, демонстрируют повышенную усталостную прочность и износостойкость за счет упрочнения поверхности в процессе деформации.

-

Современные станы ПКП позволяют изготавливать детали диаметром всего 0,5 мм, что делает метод применимым даже в микроинженерии.

-

Благодаря высокой точности получаемых заготовок, во многих случаях удаётся полностью отказаться от токарной обработки, что снижает производственные затраты.

-

ПКП позволяет использовать некруглые прутки (квадратные, шестигранные), сохраняя их сечение на определённых участках изделия без дополнительной обработки.

Поперечно-клиновая прокатка представляет собой универсальный и высокоэффективный способ объемной пластической деформации, обеспечивающий не только высокую точность, но и экономичность производства. Разнообразие конструктивных схем станов, гибкость настройки инструмента и широкая применимость к различным материалам делают ПКП одним из наиболее перспективных методов массового производства деталей сложной конфигурации. Развитие технологии продолжается, и современные автоматизированные комплексы позволяют интегрировать ПКП в роботизированные производственные линии, обеспечивая непрерывность процессов и снижение производственных затрат.