Содержание страницы

В современной инженерии и промышленном производстве существует обширный класс соединительных технологий, объединяемых под общим названием механическая сварка. Ключевой особенностью этих методов является создание неразъемного соединения за счет интенсивной пластической деформации и приложения значительных сжимающих усилий без расплавления основного металла, характерного для классических методов дуговой или газовой сварки. Такие процессы относятся к группе сварки давлением и находят применение там, где термическое воздействие на материал нежелательно или технически невозможно. К основным видам механической сварки, получившим широкое распространение, относятся холодная, фрикционная (сварка трением), ультразвуковая и сварка взрывом.

Эти технологии позволяют соединять как однородные, так и разнородные материалы, включая металлы с кардинально различными физико-химическими свойствами, а также комбинации металлов с неметаллическими материалами (керамикой, стеклом). Отсутствие зоны термического влияния (ЗТВ) или ее минимальное проявление обеспечивает сохранение исходной структуры и прочностных характеристик материалов, что является критически важным для высокотехнологичных отраслей, таких как аэрокосмическая промышленность, микроэлектроника и приборостроение.

1. Холодная сварка: соединение металлов при комнатной температуре

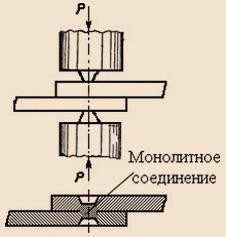

Холодная сварка — это уникальный процесс сварки давлением, при котором соединение заготовок достигается исключительно за счет интенсивной пластической деформации при нормальной температуре, без какого-либо внешнего нагрева. Физическая суть процесса заключается в том, что под действием колоссального удельного давления поверхностные оксидные пленки и загрязнения разрушаются, а ювенильные (чистые) слои металла сближаются на расстояние межатомного взаимодействия. Это приводит к образованию прочных металлических связей и формированию монолитного сварного соединения.

Данный метод идеально подходит для материалов, обладающих высокой пластичностью. К ним в первую очередь относятся алюминий (например, марки АД0, АД1) и его сплавы (АМц, АМг2), медь (М1, М2), свинец, никель, серебро, цинк, олово и кадмий. Попытки применения холодной сварки к высокопрочным и низкопластичным материалам, таким как закаленные стали или чугуны, нецелесообразны, поскольку требуемые для их деформации удельные усилия достигают значений, которые технически трудно или экономически невыгодно реализовывать.

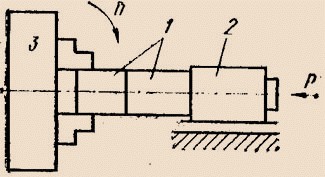

Рис. 1. Принципиальная схема процесса холодной сварки

1.1. Разновидности холодной сварки

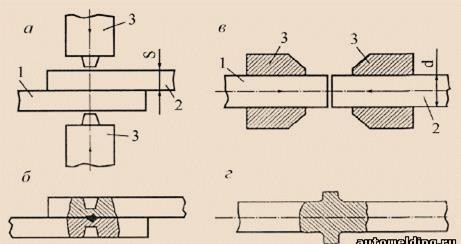

В зависимости от геометрии соединяемых деталей и способа приложения нагрузки, холодная сварка классифицируется на три основных типа:

- Точечная холодная сварка. Применяется для соединения листовых материалов внахлестку или для стыковки торцов стержней. Сжатие производится специальными пуансонами, которые создают локальную деформацию в точке сварки. Этот метод широко используется в электротехнической промышленности для присоединения медных и алюминиевых контактов, в производстве теплообменников и корпусов приборов.

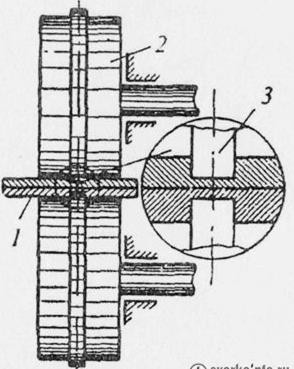

- Шовная холодная сварка. Используется для получения непрерывного герметичного шва путем прокатки заготовок между специальными роликами. Один или оба ролика имеют выступы (пуансоны), которые последовательно вдавливаются в металл, формируя прочный шов. Данная технология востребована при производстве герметичных корпусов, мембран и тонкостенных труб.

- Стыковая холодная сварка. Предназначена для соединения торцами проволоки, прутков и полос. Заготовки зажимаются в специальных губках, после чего с большим усилием сдвигаются навстречу друг другу. Происходит интенсивная пластическая деформация торцов, и материал «выдавливается», образуя грат, который затем удаляется. Этот метод незаменим в кабельной промышленности для соединения алюминиевых и медных жил без нагрева.

Рис. 2. Схемы реализации холодной сварки при приложении усилий, нормальных к поверхности соединения: а, б – соединение внахлестку; в, г – соединение встык; где 1, 2 – свариваемые детали; 3 – прижимные элементы (пуансоны).

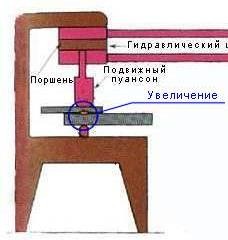

1.2. Оборудование и технологические особенности

Для реализации точечной сварки могут быть адаптированы практически любые прессы, способные развить необходимое усилие: винтовые, гидравлические, эксцентриковые или рычажные. Для стыковой и шовной сварки применяются специализированные станки и автоматизированные линии. Важнейшим условием получения качественного соединения является тщательная подготовка поверхностей: они должны быть очищены от жиров, оксидов и прочих загрязнений. Обычно для этого используют механическую зачистку металлическими щетками непосредственно перед сваркой.

Рис. 3. Пример промышленного оборудования: (а) электропневматический аппарат для сварки прутков, проволоки и полос из цветных металлов диаметром от 5 до 12,5 мм; (б) образцы сваренных медных и алюминиевых прутков.

Рис. 4. Схематическое изображение процесса шовной холодной сварки: 1 – свариваемые листы металла; 2 – опорные ролики; 3 – профилированные ролики-пуансоны с выступами.

2. Сварка трением (фрикционная сварка)

Сварка трением — это высокопроизводительный метод сварки давлением, при котором нагрев соединяемых поверхностей до пластического состояния осуществляется за счет тепла, выделяющегося в результате механического трения. После достижения необходимой температуры вращение прекращается, и к деталям прикладывается осевое сжимающее усилие (осадка), которое и формирует сварное соединение.

Процесс можно условно разделить на несколько стадий:

- Начальный контакт и притирка: Заготовки приводятся в соприкосновение под небольшим давлением, одна из них начинает вращаться с высокой скоростью. Происходит выравнивание поверхностей.

- Интенсивный нагрев: Осевое давление увеличивается, что приводит к резкому росту температуры в зоне контакта за счет сил трения. Металл на торцах размягчается и переходит в пластическое состояние.

- Осадка (проковка): В момент достижения заданной температуры (или по истечении заданного времени) вращение резко прекращается, а осевое давление многократно возрастает. Пластифицированный металл выдавливается из стыка, образуя характерное утолщение — грат. Этот процесс разрушает и удаляет хрупкие оксидные пленки, обеспечивая контакт чистых слоев металла.

- Охлаждение: Под действием давления детали удерживаются неподвижно до полного остывания и кристаллизации соединения.

Рис. 5. Схема процесса сварки трением: одна из свариваемых заготовок (1) закреплена в неподвижном зажиме (2), а вторая — во вращающемся подвижном зажиме (3). После нагрева торцов за счет трения прикладывается осевое усилие осадки P.

2.1. Ключевые параметры и применение

Качество соединения при сварке трением определяется тремя основными параметрами:

- Скорость относительного вращения: Определяет интенсивность тепловыделения.

- Удельное давление: Включает давление на стадии нагрева и давление на стадии осадки.

- Величина осадки: Характеризует степень пластической деформации и определяет полноту удаления оксидов из стыка.

Сварка трением позволяет соединять широкий спектр материалов, в том числе разнородных, например, сталь с алюминием, медь со сталью, титан с алюминием. Этот метод нашел широкое применение в автомобилестроении (изготовление карданных валов, клапанов, осей), в инструментальной промышленности (приварка режущей части из быстрорежущей стали к хвостовику из конструкционной стали), а также в аэрокосмической и нефтегазовой отраслях.

3. Ультразвуковая сварка (УЗС)

Ультразвуковая сварка — это метод сварки давлением, при котором для активации соединяемых поверхностей и облегчения пластической деформации используются механические колебания ультравысокой частоты (обычно в диапазоне 16–70 кГц).

Процесс реализуется следующим образом: свариваемые детали сжимаются с небольшим статическим усилием между рабочим инструментом (сонотродом) и опорой. Затем на сонотрод подаются ультразвуковые колебания, направленные параллельно плоскости соединения. Эти высокочастотные вибрации вызывают в зоне контакта знакопеременные касательные напряжения, которые приводят к нескольким ключевым эффектам:

- Разрушение оксидных пленок: Микросмещения поверхностей действуют как абразив, эффективно разрушая и удаляя хрупкие оксидные пленки и адсорбированные слои.

- Локальный нагрев: Внутреннее и внешнее трение приводит к локальному повышению температуры в зоне стыка до (0,4–0,6) от температуры плавления материала (Тпл). Этот нагрев значительно снижает сопротивление материала пластической деформации.

- Формирование соединения: Под совместным действием статического сжатия и ультразвуковых колебаний происходит интенсивная пластическая деформация микронеровностей, что приводит к образованию общего для обеих деталей сварного ядра.

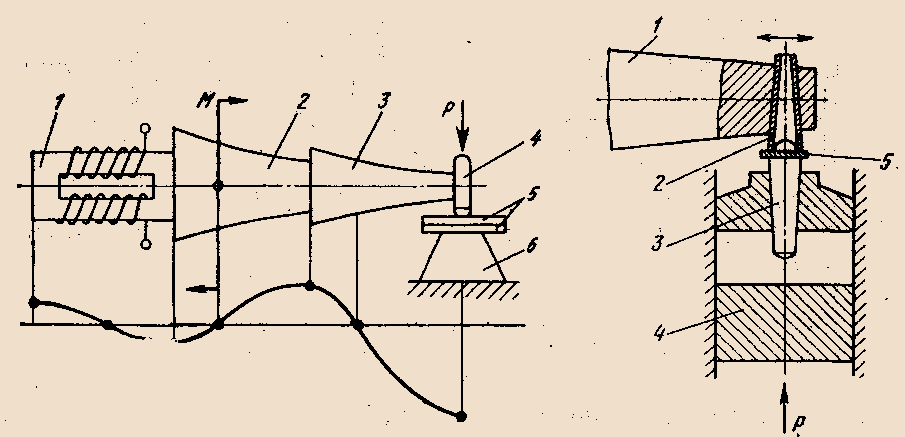

Рис. 6. Принципиальные схемы ультразвуковой сварки: а – общая схема, где: 1 – магнитострикционный или пьезокерамический преобразователь; 2 – акустический трансформатор (волновод); 3 – рабочий инструмент (сонотрод); 4 – наконечник сонотрода; 5 – свариваемые детали; 6 – опора; б – схема контурной ультразвуковой сварки, где: 1 – волновод; 2 – сменный полый штифт; 3 – сменный прижимной штифт; 4 – прижимная опора; 5 – свариваемое изделие.

3.1. Технологические возможности и области применения

УЗС обладает рядом уникальных преимуществ, которые определяют ее применение:

- Соединение тонких материалов: Метод позволяет сваривать тончайшую металлическую фольгу (толщиной в несколько микрон) и проволоку.

- Сварка разнородных материалов: Успешно свариваются комбинации металлов с полупроводниками, стеклом и керамикой. Например, в микроэлектронике УЗС является основным методом присоединения золотых и алюминиевых проводников к контактным площадкам кристаллов.

- Сварка полимеров: Ультразвук является одним из самых эффективных и надежных способов соединения большинства термопластичных полимеров.

- Низкое энергопотребление и высокая производительность: Процесс сварки длится доли секунды, что обеспечивает высокую производительность и малый расход энергии.

Благодаря этим особенностям УЗС широко используется в приборостроении, радиоэлектронике (микросхемы, датчики), авиационной промышленности, медицине (сборка медицинских инструментов и контейнеров) и автомобилестроении (сварка жгутов проводов, пластиковых деталей интерьера).

Рис. 7. Промышленная установка для ультразвуковой сварки полимерной пленки.

4. Сварка взрывом

Сварка взрывом — это экстремальный вид сварки давлением, в котором для создания необходимых условий соединения используется энергия детонации взрывчатого вещества (ВВ). Этот метод позволяет получать прочные соединения металлов на практически неограниченных площадях, в том числе таких пар, которые невозможно соединить другими способами.

Принцип действия основан на высокоскоростном соударении свариваемых деталей. Одна из заготовок (метаемая пластина) устанавливается на некотором расстоянии от второй (неподвижное основание). На внешнюю поверхность метаемой пластины укладывается слой ВВ. Детонация заряда, инициируемая с одного края, создает огромное давление, которое разгоняет метаемую пластину до скоростей 200–1200 м/с. Пластина соударяется с основанием под определенным углом, и в точке контакта развивается давление, в десятки раз превышающее предел текучести материалов. При этом происходит следующее:

- В зоне соударения образуется так называемая кумулятивная струя, состоящая из поверхностных слоев обоих металлов (оксидов, загрязнений). Эта струя движется впереди точки контакта и выбрасывается из зазора, эффективно очищая поверхности.

- Следующие за струей ювенильные поверхности под действием сверхвысокого давления приходят в состояние «текучести» и образуют прочную металлическую связь. Процесс протекает настолько быстро (адиабатически), что в локальных зонах металл может разогреваться до оплавления, однако общий нагрев деталей незначителен.

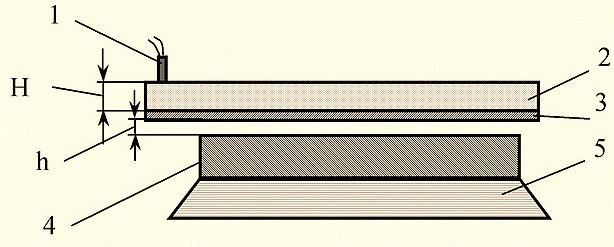

Рис. 8. Схема процесса сварки взрывом: 1 – детонатор; 2 – слой взрывчатого вещества (ВВ); 3 – метаемая заготовка; 4 – неподвижная заготовка (основание); 5 – опора; h – начальный зазор между заготовками; Н – толщина слоя ВВ.

4.1. Перспективы и применение

Прочность соединений, полученных сваркой взрывом, часто превышает прочность основного, менее прочного материала. Основные области применения:

- Производство биметаллов: Нанесение на листы из конструкционной стали плакирующего слоя из коррозионно-стойких, жаропрочных или износостойких металлов (титан, нержавеющая сталь, медь, алюминий). Такие композитные материалы используются для изготовления химических реакторов, теплообменников, корпусов судов.

- Изготовление переходных соединений: Создание неразъемных соединений между конструктивно несовместимыми металлами, например, алюминий-сталь для сварки алюминиевых надстроек к стальным корпусам в судостроении.

- Сочетание со штамповкой: Возможность одновременной сварки и формообразования деталей.

Сварка взрывом — сложный и опасный процесс, требующий специальных полигонов и высококвалифицированного персонала. Однако его уникальные возможности по соединению практически любых металлов на больших площадях делают его незаменимым в ряде отраслей тяжелой промышленности.

Рис. 9. Процесс сварки взрывом на открытой площадке специализированного предприятия ЗАО «Импульсные технологии».

5. Сравнительная характеристика механических видов сварки

Для наглядного сопоставления рассмотренных технологий приведем их ключевые характеристики в виде таблицы.

| Параметр | Холодная сварка | Сварка трением | Ультразвуковая сварка | Сварка взрывом |

|---|---|---|---|---|

| Источник энергии | Механическая (статическое давление) | Механическая (трение) + давление | Механическая (УЗ колебания) + давление | Химическая (энергия взрыва) |

| Основной механизм | Интенсивная пластическая деформация в холодном состоянии | Нагрев трением до пластического состояния + осадка | Разрушение оксидов УЗ колебаниями + микросварка | Высокоскоростное соударение и образование связей под сверхвысоким давлением |

| Применимые материалы | Высокопластичные металлы (Al, Cu, Ni, Pb, Ag) | Большинство сталей, сплавы Ti, Al, Cu; разнородные металлы | Тонкие листы и проволока из Al, Cu, Au; полимеры; металл+керамика | Практически любые металлы и сплавы, включая не свариваемые другими способами |

| Типичные применения | Электротехника, кабельная промышленность, производство радиаторов | Автомобилестроение (валы, клапаны), инструментальное производство | Микроэлектроника, медицина, автомобильная промышленность (жгуты проводов) | Производство биметаллов, плакирование, крупногабаритные переходники |

| Ключевое преимущество | Отсутствие нагрева, сохранение свойств материала | Высокая производительность, стабильность качества, автоматизация | Сверхмалое тепловложение, возможность сварки микродеталей и полимеров | Возможность соединения несовместимых металлов на больших площадях |

| Основное ограничение | Только для пластичных металлов, требует больших усилий | Одна из деталей должна быть телом вращения (для ротационной сварки) | Ограничения по толщине свариваемых деталей | Опасность процесса, требует специальных полигонов, шум |

6. Интересные факты о механической сварке

- Космическая сварка: Эффект холодной сварки является серьезной проблемой в космосе. В глубоком вакууме на поверхностях металлов отсутствуют оксидные пленки, и при соприкосновении двух чистых металлических деталей может произойти их самопроизвольное «схватывание». Этот феномен необходимо учитывать при проектировании космических аппаратов.

- Рождение сварки трением с перемешиванием: В 1991 году в Институте сварки (TWI) в Великобритании был изобретен революционный метод — сварка трением с перемешиванием (Friction Stir Welding, FSW). В этом процессе невращающийся инструмент погружается во вращающийся стык деталей, перемешивая материал в пластическом состоянии. Этот метод позволил сваривать алюминиевые сплавы, ранее считавшиеся «несвариваемыми», и сейчас широко применяется в производстве топливных баков ракет и корпусов скоростных поездов.

- Ультразвук в быту: Технология, схожая с ультразвуковой сваркой, используется для герметизации упаковки из композитных материалов, например, пакетов для сока или молока (типа Tetra Pak).

- Волнистый шов: Характерной чертой качественного соединения, полученного сваркой взрывом, является волнообразная граница раздела между металлами. Форма и размер этих волн являются важным показателем для контроля качества.

- Древние предшественники: Хотя современные методы механической сварки появились в XX веке, их прародителем можно считать кузнечную сварку, известную с железного века. В этом процессе кузнец нагревал две заготовки до ковочной температуры (пластического состояния) и соединял их ударами молота — по сути, это была горячая сварка давлением.

7. Часто задаваемые вопросы (FAQ)

- В чем принципиальное отличие механической сварки от дуговой или газовой?

- Основное отличие в том, что при механической сварке (за исключением локальных зон при сварке взрывом или трением) не происходит расплавления основного металла. Соединение формируется в твердой фазе за счет пластической деформации и давления. Это позволяет избежать многих проблем, связанных с плавлением и кристаллизацией, таких как образование горячих трещин, значительные остаточные напряжения и изменение структуры металла в зоне шва.

- Почему холодной сваркой нельзя сваривать обычную сталь?

- Конструкционные стали при комнатной температуре обладают недостаточной пластичностью и высоким пределом текучести. Для того чтобы вызвать необходимую для сварки пластическую деформацию, потребовались бы настолько большие удельные давления, что это привело бы либо к разрушению заготовок, либо к разрушению инструмента. Оборудование для создания таких давлений было бы чрезвычайно громоздким и дорогим.

- Какова роль подготовки поверхности при холодной сварке?

- Подготовка поверхности является критически важным этапом. Поверхности должны быть тщательно очищены от органических загрязнений (масел, эмульсий) и, что самое главное, от оксидных пленок. Очистку обычно проводят вращающимися стальными щетками непосредственно перед сваркой, чтобы минимизировать время контакта очищенной поверхности с кислородом воздуха.

- Можно ли с помощью ультразвуковой сварки соединять толстые детали?

- Нет, ультразвуковая сварка наиболее эффективна для соединения тонких элементов — фольги, проволоки, листов толщиной до 2-3 мм. Энергии ультразвуковых колебаний недостаточно для активации и пластической деформации больших объемов металла. Мощность, требуемая для сварки толстых деталей, привела бы к разрушению акустической системы (преобразователя и волновода).

- Какие меры безопасности необходимы при сварке взрывом?

- Сварка взрывом относится к особо опасным работам. Она проводится на специальных, удаленных от жилых и промышленных объектов полигонах. Персонал должен находиться в защищенных укрытиях (блиндажах) во время детонации. Необходимо строгое соблюдение правил обращения со взрывчатыми веществами, а также расчет безопасных зон для защиты от ударной волны и разлета осколков.

Заключение

Механические виды сварки представляют собой мощный и разнообразный инструментарий современной инженерной практики. Холодная, фрикционная, ультразвуковая сварка и сварка взрывом, несмотря на различия в источниках энергии и механизмах процесса, объединены общим принципом — созданием соединения в твердой фазе за счет давления и пластической деформации. Эти технологии открывают уникальные возможности для соединения материалов, чувствительных к нагреву, разнородных пар металлов и сплавов, а также для создания композитных материалов с заданными свойствами. Выбор конкретного метода диктуется типом и толщиной материалов, требуемой производительностью, геометрией изделия и экономическими соображениями, что позволяет инженерам находить оптимальные решения для самых сложных производственных задач.

Нормативная база

- ГОСТ Р ИСО 857—1—2009. Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения.

- ISO 15620:2019 «Сварка. Сварка трением металлических материалов»

Рекомендуемая литература

- Рыбаков А.А. Сварка и наплавка взрывом. — М.: Машиностроение, 1990. — 256 с.

- Кочергин К.А. Сварка давлением. — Л.: Машиностроение, 1972. — 216 с.

- Хренов К.К. Сварка, резка и пайка металлов. — М.: Машиностроение, 1973. — 408 с.

- Виноградов В.С., Ерофеев В.А. Сварка трением. — М.: Сварочное производство, 2004. — 240 с.

- Волков С.С. Сварка и склеивание полимерных материалов. — М.: Химия, 2001. — 376 с. (раздел по УЗС).