Контактная сварка — один из наиболее распространенных и быстро разбивающихся способов получения неразъемных соединений самых разнообразных конструкционных материалов в широком диапазоне толщин и сечений. В настоящее время ~30 % всех сварных соединений выполняются с помощью контактной сварки, а, по существующим прогнозам, доля этого способа в мировом сварочном производстве достигнет 40 %.

Широкое использование и перспективы контактной сварки в промышленности, особенно в массовом производстве, обусловлены следующими причинами:

- Высокой технико-экономической эффективностью и, в частности, очень высокой производительностью процесса, намного превышающей производительность других способов сварки.

- Возможностью легкой механизации, автоматизации и роботизации процесса сварки

- Весьма благоприятным термодеформационным циклом, обеспечивающим достаточно высокое качество соединений большинства конструкционных материалов.

- Высокой культурой и хорошими гигиеническими условиями технологического процесса.

Контактная сварка — процесс образования неразъемных соединений конструкционных металлов в результате их кратковременного нагрева электрическим током и пластического деформирования усилием сжатия, со стороны электродов.

Согласно ГОСТ 2601—84 контактная сварка принадлежит к термомеханическому (термодеформационному) классу способов сварки. Соединение в этом случае, как и при других способах сварки, образуется за счет формирования металлических связей между атомами в зоне контакта соединяемых деталей. При этом затрачивается тепловая и механическая энергия для обеспечения физического контакта и активации соединяемых поверхностей.

Известные способы сварки классифицируются по ряду технических и технологических признаков (ГОСТ 19521—74):

- по технологическому способу (форме) соединений — точечная, шовная, стыковая;

- по конструкции соединения: виду сборки деталей — нахлесточные и стыковые (торцевые) соединения, предусмотренные выступы на одной из деталей — рельефная сварка;

- по предельному состоянию металла в зоне сварки — с расплавлением металла и без расплавления;

- по числу одновременно выполняемых соединений (швов) — одно- и многоточечная, сварка одним или сразу несколькими швами, одновременная сварка одного или нескольких стыков;

- по способу подвода и роду сварочного тока — наиболее распространенные способы с кондукционным (контактным) подводом тока или с индукционным нагревом, характерным в основном для стыковой сварки; сварка импульсом переменного тока или униполярным импульсом (изменяющийся во времени ток одной полярности);

К электромеханическим видам сварки относятся все способы контактной сварки. Для осуществления контактной сварки кратковременно нагревают место соединения пропусканием электрического тока и далее осаживают разогретые заготовки.

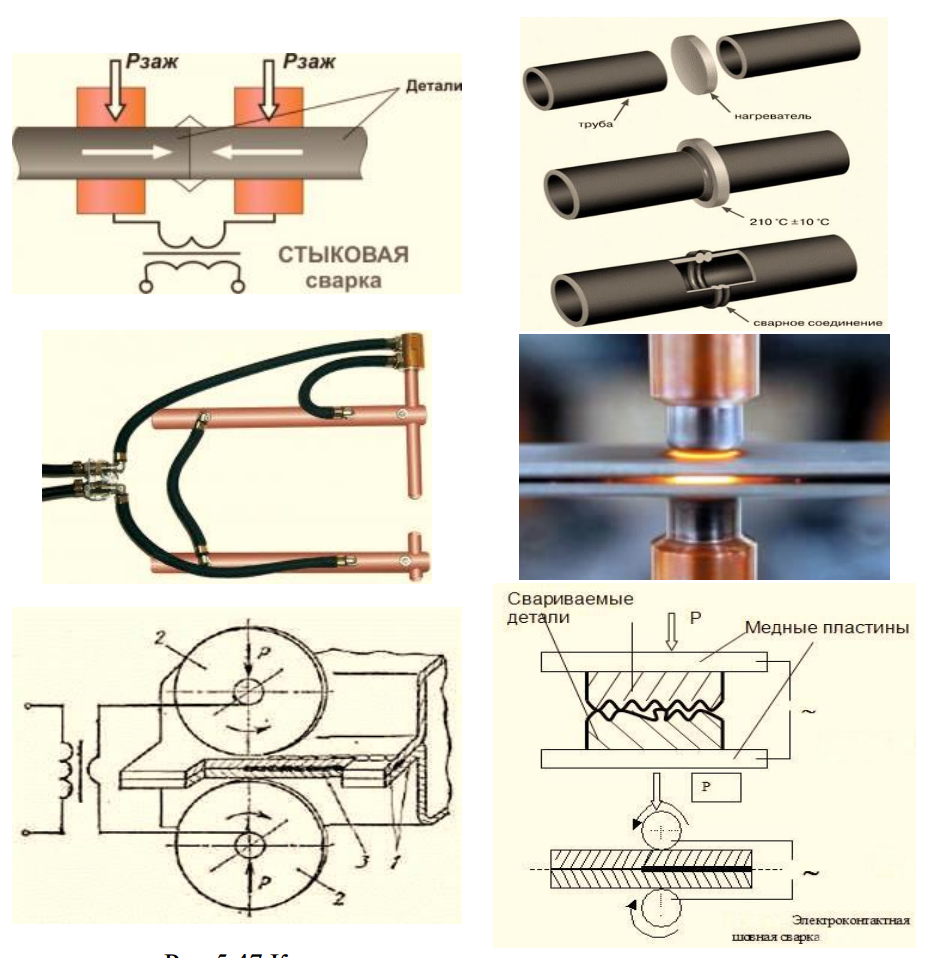

Различают контактную сварку: стыковую (СКС), точечную (ТКС) и шовную (ШКС) (см.рис. 1, рис. 2).

Рис. 1. Контактная сварка стыковая, точечная, шовная

Рис. 2. Сварка автомобильных кузовов