Содержание страницы

К лучевым видам сварки относятся электронно-лучевые и лазерная сварка.

1. Электронно-лучевая сварка

Метод сварки плавлением, при которой для нагрева используется энергия ускоренных электронов. Электронный луч (рис. 1) – это сжатый поток электронов, перемещающихся с большой скоростью от катода к аноду в сильном электрическом поле. При соударении электронного потока с твёрдым телом до 90 % кинетической энергии электронов переходит в тепловую, обеспечивая уровень температуры в месте соударения 5000 – 6000оС.

Рис. 1. Схема установки электронно-лучевой сварки

Камера с находящейся на ней (или в ней) электронной пушкой, формирующей электронный луч, может откачиваться как до высокого (~10-3 Па), так и до низкого (~1—10 Па) вакуума, но с отдельной откачкой объема электронной пушки до 10-3 Па.

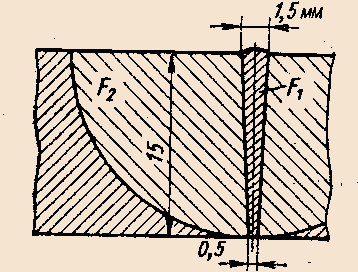

В современных установках для сварки, сверления, резки или фрезерования электронный луч фокусируется на площади диаметром менее 0,001 см, что позволяет получить большую удельную мощность. При использовании обычных сварочных источников теплоты (дуги, газового пламени) металл нагревают и плавят за счёт распространения теплоты от поверхности в глубину, при этом форма зоны расплавления в сечении приближается к полукругу F2 (рис. 3) при сварке электронным лучом теплота выделяется непосредственно в самом металле F1, причём наиболее интенсивно на некоторой глубине под его поверхностью. Отношение глубины проплавления к ширине может достигать 20:1; такое проплавление называют кинжальным.

Высокая концентрация теплоты в пятне нагрева позволяет сверлить такие материалы, как сапфир, рубин, алмаз, стекло. Незначительная ширина зоны теплового воздействия даёт возможность резко уменьшить деформацию заготовки. Кроме того, за счёт вакуума в камере обеспечивается зеркальная поверхность соединения и дегазация (приставка de… — обозначающая отделение, удаление) расплавленного металла.

Электронно-лучевой сваркой изготовляют детали из тугоплавких химически активных металлов и их сплавов (вольфрамовых, танталовых, ниобиевых, циркониевых, молибденовых и т.п.), а также из алюминиевых и титановых сплавов и высоколегированных сталей. Металлы и сплавы можно сваривать в однородных и разнородных сочетаниях, со значительной разностью толщин, температур плавления и других теплофизических свойств. Минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная – до 100 мм.

Электронно-лучевой сваркой можно соединять малогабаритные изделия, применяемые в электронике и приборостроении, и крупногабаритные изделия длиной и диаметром несколько метров.

Рис. 3. Киньжальное проплавление при электронно-лучевой сварке: F2 и F1 – сечения швов при дуговой и электронно-лучевой сварке (ЭЛС)

Методом ЭЛС реализуется сварка большенства токопроводящих материалов (легированые и высоколегированные стали; титановые, вольфрамовые, танталовые, ниобиевые, циркониевые, молибденовые и никеливые сплавы; некоторые керамики). На рис. 4 приведён рабочий момент электроно-лучевой сварки специальной стали.

Рис. 4. Электронно-лучевая сварка

Минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная – 100 мм. Способ ЭЛС применяют для соединения малогабаритных (электроника, приборостроение, часовая промышленность ) и крупногабаритных ( диски диаметром 50 – 2300 мм, цапфы, валы, рычаги, трубные и корпусные изделия) деталей.

2. Лазерная сварка

Сварка плавлением, при которой для нагрева используется энергия излучения лазера, называется лазерной сваркой.

Излучение возникает в результате вынужденных скачкообразных переходов электронов атомов рабочего тела лазера на более низкие орбиты. Лазерную сварку ведут с использованием вспомогательного газа (гелия или аргона), подаваемого в зону сварки через сопло под давлением. Продувка вспомогательным газом позволяет защитить оптическую систему фокусировки от паров и брызг металла, а металл заготовок от окисления.

Лазерная сварка позволяет:

- соединять разнородные металлы при толщине заготовок 0,5 – 10 мм и скорости сварки до 50 м/мин;

- обеспечивая небольшое тепловое влияние на околошовную зону и малые деформации готового изделия;

- легко автоматизировать процесс сварки;

- сваривать конструкции, которые невозможно соединять обычными способами сварки.

Управление лучём с помощью системы специальнх зеркал позволяет сваривать труднодоступные места и получать криволинейные сварные швы.

Лазерную сварку малых толщин применяют в электронной и радиотехнической промышленности для сварки проводов, элементов микросхем, при ремонте вакуумных приборов и т.д. Лазерную сварку с глубоким проплавлением применяют при производстве корпусных деталей, валов (в том числе карданных), осей, для сварки труб, арматурных конструкций и т.д.

Лазерная резка применяется для резки заготовок со сложным контуром из листовых материалов, при обработке трёхмерных конструкций (резка труб, профилей и др.), точного раскроя листового материала (стальных листов толщиной до 25 мм), разрезания нетеплопроводных или хрупких материалов (керамик).

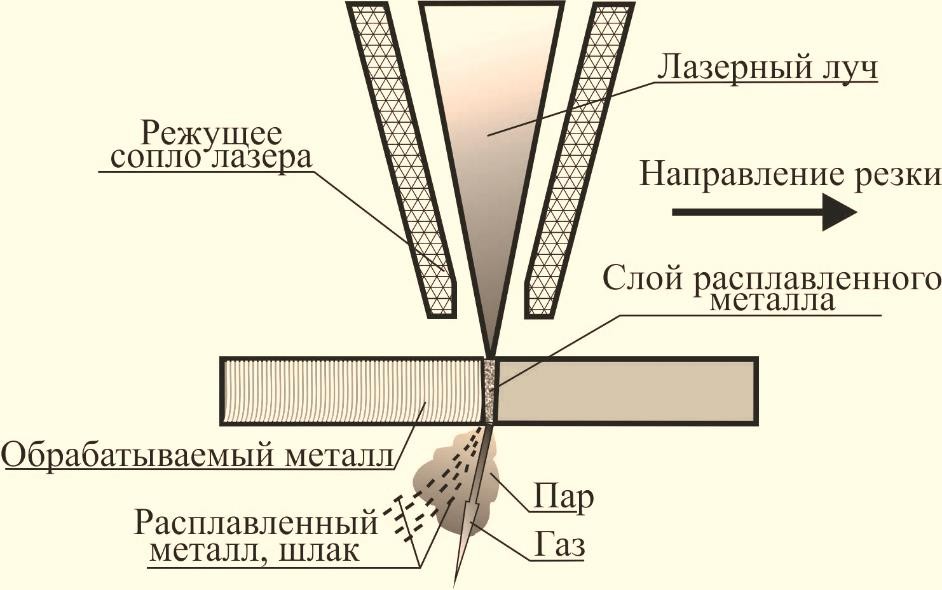

Сфокусированным лазерным лучом можно разрезать практически любые материалы. Лазерная резка позволяет получать узкий и точный рез с минимальной зоной термического влияния. Отсутствие механического воздействия на материал позволяет разрезать легкодеформируемые и нежёсткие заготовки. На рис. 5 показана схема и универсальная лазерная установка рис. 6.

Рис. 5 Схема лазерной резки

Рис. 6. Установка для лазерной сварки

Принципиальная особенность лазерных установок серии ALFA-AUTO — это наличие автоматического координатного стола и программы управления шаговыми двигателями, что позволяет выполнять сварные швы любой сложности: прямолинейные, фигурные по заданной траектории.

Наблюдение и контроль процесса лазерной сварки с помощью видеосистемы происходит на мониторе. Возможность замены фокусирующего сварочного объектива на режущую головку значительно расширяет возможности лазерного комплекса ALFA-AUTO, позволяет выполнять резку металлов и делает данную лазерную установку универсальной в своём применение.

На рис. 7 показан один из постов лазерной установки.

Рис. 7. Импульсная лазерная установка для сварки, резки и термообработки