Содержание страницы

1. Оборудование для сварки плавящимся электродом

Основу оборудования для сварки плавящимся электродом составляют источники сварочного тока для механизированной сварки и полуавтоматы для сварки в защитных газах и под флюсом.

При выбранном способе дуговой сварки тип оборудования определяют по основному параметру – силе сварочного тока, которую рассчитывают в зависимости от производительности сварки или наплавки и площади сечения шва. Для определения типа оборудования и правильной его эксплуатации, наряду с главными требованиями – качеством сварного соединения и производительностью, следует учитывать ряд критериев, связанных с технологическими и эксплуатационными характеристиками оборудования. К ним относятся:

- условия, связанные с конструкцией свариваемого изделия: протяженность и пространственное расположение швов, удобство подхода ко шву и доступность соединения для автомата, точность подготовки соединения под сварку, число изделий в партии и связанная с этим периодичность переналадки оборудования;

- условия производства: цеховые и монтажные условия, необходимость энерго-, газо- и водоснабжения, возможность отвода аэрозолей от места сварки, требования по очистке от брызг.

Полуавтоматы для сварки плавящимся электродом в защитных газах используют в цеховых условиях при производстве разнообразных изделий. Сварку выполняют в различных пространственных положениях. Применение полуавтоматов взамен ручной сварки штучными электродами повышает производительность в 1,5–3 раза.

Весь диапазон толщин свариваемых металлов, начиная от 0,8 мм до нескольких десятков, может быть сварен на одном и том же полуавтомате с применением различных защитных газов, диаметров проволок и видов процесса.

Полуавтоматы для сварки под флюсом применяют при производстве сварных конструкций, имеющих большую толщину металла. Полуавтоматы рассчитаны на сварку стыковых и угловых швов в нижнем положении металлов толщиной 5–80 мм.

В структуре условного обозначения полуавтоматов и автоматов буквы указывают вид изделия и способ защиты дуги (Ф – флюс, Г – газ, И – инертный газ, О – открытой дугой). Цифры обозначают номинальный сварочный ток и номер модификации. Далее указывается вид климатического исполнения и размещения, напряжение питающей сети.

Условное обозначение полуавтомата для дуговой сварки в защитных газах на номинальный ток 500 А с номером модификации 16, климатического исполнения У, категории размещения 3, на напряжение питающей сети 380 В: полуавтомат ПДГ-516 У3, 380 В.

2. Классификация сварочных полуавтоматов

В состав современного сварочного полуавтомата входят механизм подачи проволоки; сварочная горелка; источник питания сварочной дуги, объединенный с блоком управления; дистанционный пульт управления. Сварочный полуавтомат обеспечивает стабильную скорость подачи проволоки и плавную ее регулировку.

Классификация полуавтоматов:

- по виду защитного газа – в активных, в инертных;

- способу регулирования скорости подачи проволоки – плавная, ступенчатая, комбинированная;

- типу механизма подачи проволоки – толкающего, тянущего, универсального;

- способу охлаждения горелки – с естественным охлаждением защитным газом, с принудительным жидкостным охлаждением;

- конструкции: однокорпусные – источник питания, механизм подачи, блок управления и кассета с проволокой размещены в одном корпусе (ПДГ-165-1, ПДГ-2010, ПДГ-2510, ДС-200. КЗ, «Мастер-400»); двухкорпусные – источник питания и блок управления в одном корпусе, а механизм подачи с горелкой – в отдельном блоке (ПДГ-2511, ПДГО-5010, ПДГ-3010, ПДГ-525-4).

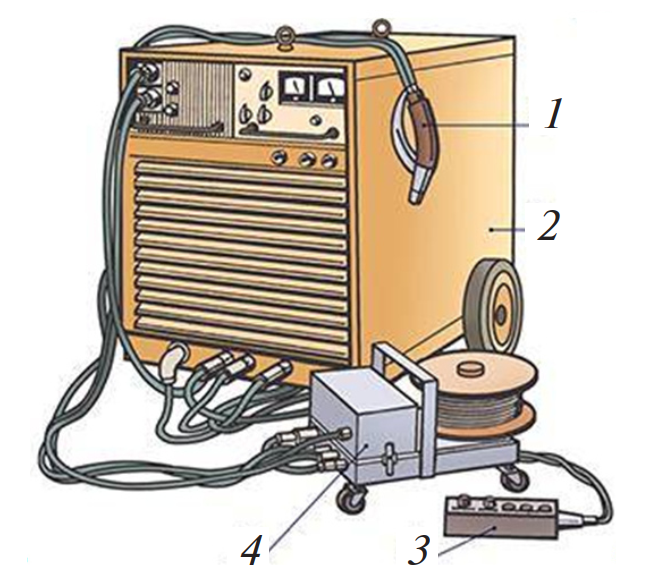

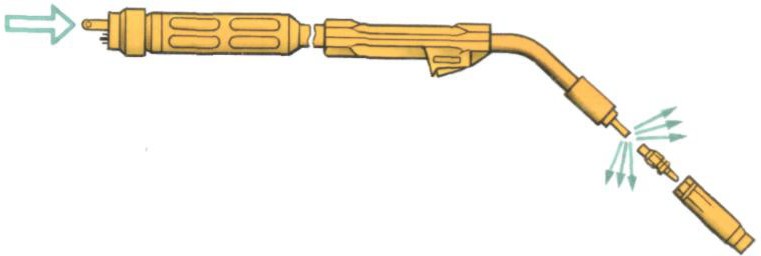

Полуавтоматы поставляют в комплекте, состоящем из механизма подачи, горелок со шлангами, источника питания сварочного тока, системы подачи газа, блока управления, соединительных проводов (рис. 1). В ряде случаев этот комплект дополняется транспортными устройствами, автономными системами водяного охлаждения.

Рис. 1. Комплект сварочного полуавтомата

По конструктивному исполнению (компоновке) полуавтоматы подразделяются:

- на однокорпусные – их механизм подачи и блок управления размещаются в одном корпусе с источником сварочного тока. Преимущество такого исполнения: все подвижные элементы защищены от брызг, пыли. Недостаток состоит в ограничении зоны обслуживания, равном длине шланга горелки (3–4 м). Такие полуавтоматы используют на стационарных рабочих местах. К ним относятся полуавтоматы ПДГ-165-1, ПДГ-2510;

- стационарные – механизм подачи размещается на верхней крышке источника сварочного тока, на турели – устройстве, допускающем его вращение вокруг вертикальной оси.

Механизм подачи может быть снят и перемещен на необходимое расстояние. Примером такого исполнения является полуавтомат ПДГ-525-3.

Полуавтоматы с транспортируемым механизмом подачи. Они располагаются вблизи рабочего места на расстоянии 10–20 м от источника сварочного тока. В зависимости от транспортируемой массы эти устройства имеют колеса для перекатывания или рукоятки для переноски. Удобна компоновка полуавтомата типа ПДГ-164-2, в котором источник питания сварочного тока типа ВДГ-164 и механизм подачи транспортируются на тележке.

В сварочном полуавтомате ПДГ-502 (рис. 2) используютисточник питания ВДУ-504-1, сварочную горелку ГДПГ-501-4 и механизм подачи открытого типа.

Рис. 2. Сварочный полуавтомат ПДГ-502: 1 – сварочная горелка; 2 – источник питания; 3 – пульт управления; 4 – механизм подачи сварочной проволоки

Полуавтомат типа ПДИ-304 предназначен для импульсно-дуговой сварки алюминия, его сплавов и высоколегированных сталей в аргоне. Он состоит из механизма подачи проволоки, комплекта сварочных горелок, выносного пульта и комплектуется выпрямителем типа ВДГИ-302. Сварочные горелки имеют сменные каналы из полиамида, обеспечивающие равномерную подачу алюминиевых проволок диаметром 1,6 и 2,0 мм. Обеспечивается сварка алюминиевых сплавов толщиной 2–20 мм на токах 60–315 А. Для каждого сварочного тока должны быть выбраны оптимальные частота и энергия импульсов. Частоту 50 Гц следует применять на токах до 100 А. Для оптимальной энергии импульсов характерны монотонное гудение дуги, мелкокапельный перенос металла и почти полное отсутствие разбрызгивания.

Полуавтоматы с инверторными выпрямителями. Производители сварочного оборудования создали широкую гамму полуавтоматов с компактными инверторными выпрямителями на токи 100–630 А. Такие полуавтоматы обладают более высокими технологическими характеристиками и возможностями, чем традиционные полуавтоматы.

Управление процессом сварки с помощью микрокомпьютера в комбинации с мощными быстродействующими транзисторными источниками позволяет регулировать параметры режима на всех стадиях перехода капли через дугу в сварочную ванну и существенно повысить качество сварки. Блок программирования дает возможность даже неопытному сварщику достичь хороших результатов по сварке и обеспечивает опытному сварщику свободу программирования параметров для специальных условий применения. Сначала выбирается способ сварки: ручная дуговая штучным электродом; газоэлектрическая плавящимся электродом; импульсная.

После предварительного введения данных о типе и толщине свариваемого материала, материале и диаметре проволоки, составе газа компьютер выбирает сварочные параметры, которые наилучшим образом подходят для данной задачи. Ключом для синергетической сварки являются оптимальные зависимости напряжения дуги и сварочного тока (скорости подачи электродной проволоки). Можно отрегулировать сварочные параметры во время сварки, не нарушая синергетического эффекта. Память хранит до 100 сварочных программ. Кроме того, сварщик может применить любую из 20–40 готовых стандартных программ.

Инверторные выпрямители, управляемые компьютером, обеспечивают быстрое зажигание дуги, минимальное разбрызгивание и высокую стабильность дуги. Продолжительностью зажигания является промежуток от момента касания электродом детали до момента достижения стабильного процесса сварки. Благодаря двукратному уменьшению времени (высокой скорости нарастания сварочного тока) инверторные выпрямители обеспечивают зажигание дуги с первого касания.

В ряде полуавтоматов для обеспечения стабильного повторного зажигания дуги предусмотрен сброс последней капли с электродной проволоки за счет подачи импульса тока при выключении дуги. Это позволяет в конце сварки иметь заостренный торец проволоки, что является предпосылкой для хорошего повторного зажигания дуги.

Индуктивность в зависимости от условий сварки (материал и диаметр электродной проволоки, состав защитного газа) регулируется. Плавное регулирование индуктивности позволяет выбрать оптимальные условия горения дуги, снизить разбрызгивание и получить плавное формирование шва.

При переходе на проволоку большего диаметра индуктивность должна быть увеличена. При возрастании индуктивности дуга горит мягче, с малым разбрызгиванием, обеспечиваются большая глубина проплавления и плавная конфигурация шва с мелкой чешуйчатостью. При уменьшении индуктивности дуга становится жесткой, разбрызгивание увеличивается, шов имеет усиление с резким переходом к основному металлу.

Двухрежимная сварка дает возможность сварщику изменять режим между двумя заранее установленными уровнями: малый ток – большой ток, нажатием на кнопку горелки. Эта функция позволяет быстро переходить с режима на режим при сварке в различных пространственных положениях. Она очень эффективна при сварке соединений, собранных со значительными зазорами. Участки с большим зазором выполняются на малых режимах, а там, где зазоры маленькие, сварочный ток увеличивается.

Технические характеристики некоторых сварочных полуавтоматов приведены в таблице 1.

Таблица 1. Основные параметры полуавтоматов для дуговой сварки плавящимся электродом в среде защитных газов (MIG/MAG)

| Марка полуавтомата | Номинальное напряжение питающей сети, В | Номи-нальный сварочный ток, А | Продолжи-тельность включения (ПВ), % | Пределы регулирования силы тока, А | Напря-жение холостого хода, В | Потре-бляемая мощность, кВ∙А | Габаритные размеры l×b×h, мм | Масса, кг |

| Традиционные | ||||||||

| ПС-152 | 220 | 100 | 50 | 40–100 | 20 | 4 | 560×245×525 | 40 |

| ПДГ-252 | 380 | 250 | 40 | 40–250 | 26 | 8,5 | 350×810×630 | 60 |

| ВА-350 | 380 | 350 | 60 | 60–350 | 36 | 14,6 | 443×790×685 | 140 |

| ПДГ-352 | 380 | 350 | 60 | 30–350 | 30 | 15 | – | 115 |

| ПДГ-451 | 380 | 450 | 40 | 70–450 | 30 | 18 | 700×620×300 | 82 |

| Инверторные | ||||||||

| MITECH MIG 160S | 220 | 160 | 60 | 50–160 | – | 4,4 | 432×256×320 | 18 |

| TECHNO

MIG 200 |

230 | 200 | 30 | 5–200 | – | 5,5 | 505×250×430 | 26 |

| FastMig KM 300 | 400 | 300 | 100 | 20–300 | 29 | 12,9 | 590×230×430 | 34 |

| МАГМА-350 | 380 | 350 | 60 | 50–350 | – | 14 | 480×200×360 | 20,5 |

| TransSteel 3500 | 380 | 350 | 40 | 10–350 | 31,5 | 4,7 | 747×300×497 | 26,5 |

| TAURUS 335 | 400 | 250 | 60 | 5–330 | – | 12,7 | 624×298×480 | 33 |

| Aristo MIG5000i | 400 | 500 | 60 | 16–500 | 40 | 7,9 | 625×394×496 | 68 |

Внешний вид полуавтоматов для дуговой сварки плавящимся электродом в среде защитных газов (MIG/MAG) показан на рисунке.

3. Сварочные горелки для полуавтоматов

Конструкции горелок. Горелка для дуговой сварки – устройство для дуговой сварки в защитном газе или самозащитной проволокой, обеспечивающее направление в зону дуги электродной проволоки, подвод электрического тока к электроду, подачу защитного газа в зону дуги, управление процессом сварки.

Сварщик при выполнении работ держит горелку в руке, поэтому его утомляемость зависит от формы горелки и ее массы. Ряд фирм выпускает горелки с поворотом корпуса относительно рукоятки на различные углы. По характеру охлаждения токоведущих и нагреваемых теплом дуги частей различают горелки с естественным и принудительным (водяным) охлаждением. За главный параметр для горелки принят сварочный ток, он выбирается из стандартного ряда 125, 160, 200, 250, 315, 400, 500 и 630 А. При сварке в аргоне и его смесях токовая нагрузка должна быть снижена на 30 % по сравнению со сваркой в СО2.

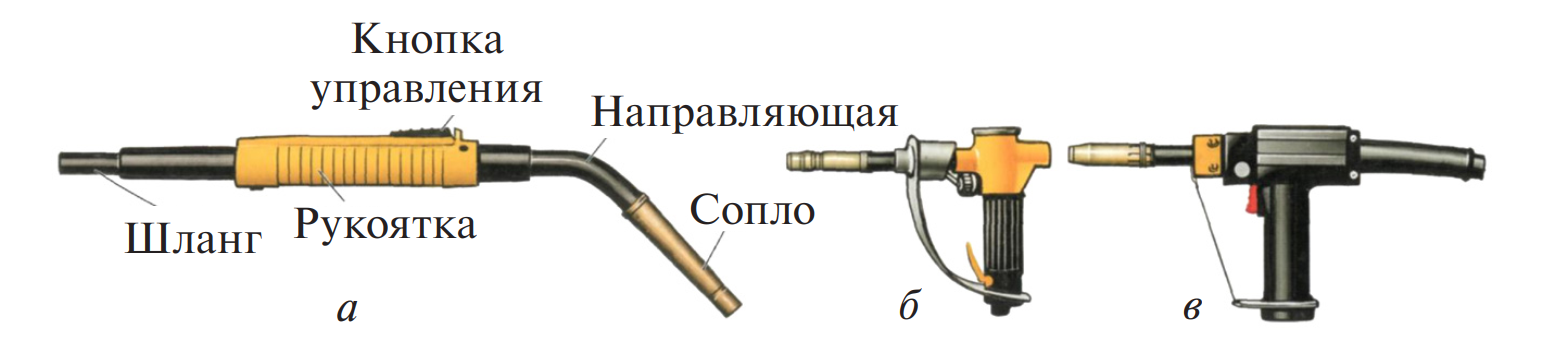

Конструктивно горелки подразделяются на три группы:

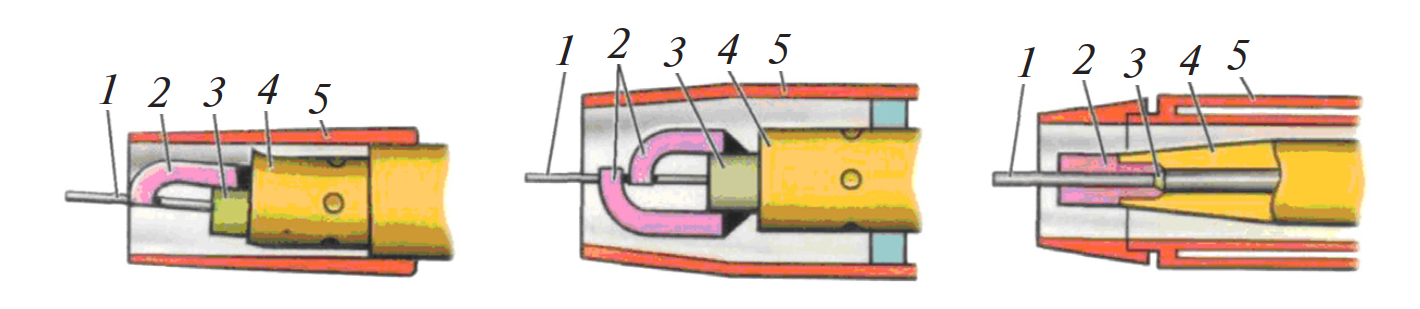

- для механизмов подачи толкающего типа (рис. 3, а) с подачей сварочной проволоки только в зону сварки;

- со встроенным в рукоятку механизмом подачи проволоки (рис. 3, б) – подают проволоку механизмом тянущего типа;

- с комбинированным механизмом подачи (рис. 3, в) – толкающе-тянущего типа (система «ПУШ-ПУЛ»).

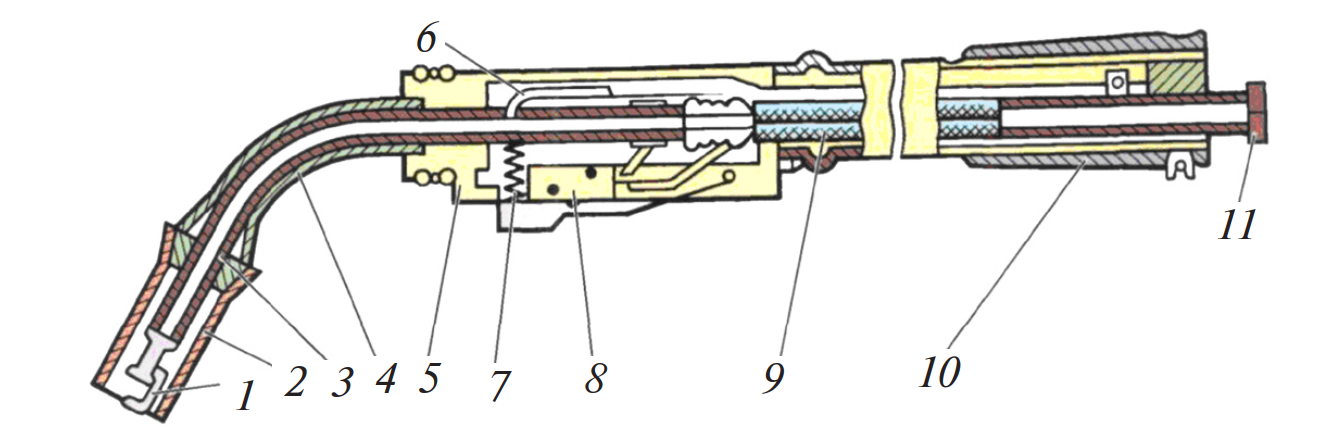

Сварочная горелка включает в себя следующие узлы: контактный наконечник, газовое сопло, рукоятку с кнопкой, направляющий канал для подачи проволоки, кабели, шланги для подвода тока, воды и газа.

Рис. 3. Сварочные горелки для механизмов подачи толкающего (а), тянущего (б), толкающе-тянущего (в) типа

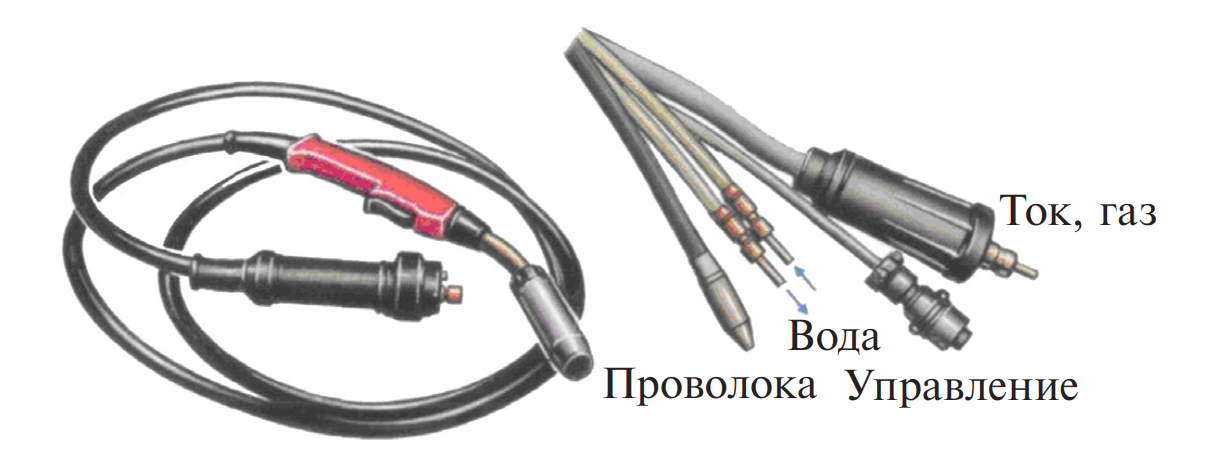

Горелка соединена с механизмом подачи проволоки гибким шлангом, по которому подаются электродная проволока, сварочный ток, защитный газ, а при больших токовых режимах — и охлаждающая жидкость. Водяное охлаждение горелки и сопла уменьшает налипание брызг.

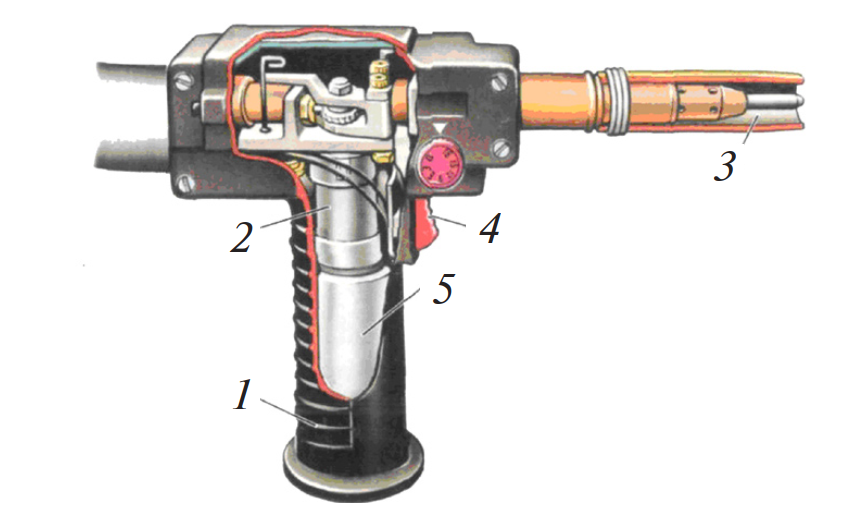

Горелка может быть изготовлена с защитным экраном (рис. 4).

Рис. 4. Горелка с защитным экраном

Конструкция горелки системы «ПУШПУЛ» показана на рисунке 5.

Рис. 5. Конструкция горелки системы «ПУШ-ПУЛ»: 1 – рукоятка; – редуктор; 3 – сопло; 4 – кнопка пуска; 5 – электродвигатель

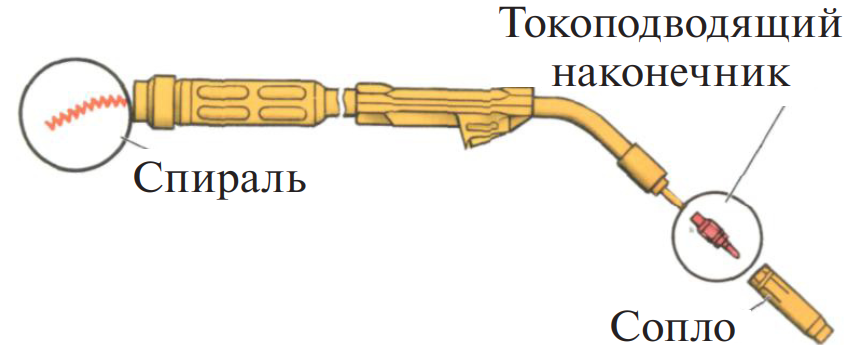

Конструктивные элементы горелки. Сопло горелки цилиндрической или конусной формы делают из меди с гальваническим покрытием (рис. 6). В сопло устанавливают рассекатели или сеточки (газовые линзы). Металлические сопла горелки изолируют от токоведущих частей.

Сопло сварочной горелки формирует равномерный ламинарный поток защитного газа и направляет его в зону сварки. Размеры сопла выбирают в зависимости от величины сварочного тока и диаметра проволоки. Для сварки тонколистового металла используют сопла малых диаметров, при этом торец наконечника на 2–5 мм выступает из сопла.

Рис. 6. Конструктивные элементы горелки: 1 – токоподводящий наконечник; 2 – сопло; 3 – спираль; 4 – направляющая втулка; 5 – ручка; 6 – трубка для подачи газа; 7 – пружина; 8 – микровыключатель; 9 – плетенка; 10 – резиновая втулка; 11 – штуцер

При сварке со струйным переносом на больших токах применяют сопла с внутренним диаметром до 25 мм, при этом торец токоведущего наконечника должен быть утоплен в сопло.

Для того чтобы сократить потери рабочего времени на зачистку сопла от брызг, внутри его помещают изоляционную втулку (например, из жаростойкой слюды). Горелку соединяют с механизмом подачи шлангами длиной 1,5–4,5 м. Наибольшее распространение получили шланги совмещенного типа, в которых подача электродной проволоки, защитного газа, подвод сварочного тока и при необходимости водяного охлаждения осуществляется внутри общего рукава.

Токоподводящие наконечники. Они имеют различные конструкции в зависимости от диаметра сварочной проволоки (рис. 7).

Рис. 7. Токоподводящие наконечники: 1 – электродная проволока; 2 – токоподводящий наконечник; 3 – направляющая втулка; 4 – мундштук; 5 – газовое сопло

Наибольшее применение нашли трубчатые контактные наконечники благодаря своей компактности и простоте изготовления. Для стальной проволоки они изготовляются из хромистой либо хромоциркониевой бронзы, для алюминиевой проволоки рекомендуют медно-графитовые наконечники. Диаметр отверстия должен быть на 0,1–0,2 мм больше диаметра проволоки.

В трубчатых наконечниках по мере износа отсутствует возможность обеспечить стабильное давление по всей зоне контакта. Кроме того, в них контактирование может происходить в перемещающихся точках и существенно зависит от исходного состояния электродной проволоки, ее кривизны, чистоты поверхности. Для улучшения контакта при сварке тонкими проволоками иногда применяют наконечники типа «сапожок» с подгибом нижней части наконечника.

В тяжелонагруженных режимах, когда сварочные токи превышают 300 А, при длительной непрерывной работе наконечник перегревается, что способствует возрастанию электромеханического износа и привариванию проволоки к внутренней поверхности наконечника. В таких случаях необходимо применять горелки с водяным охлаждением.

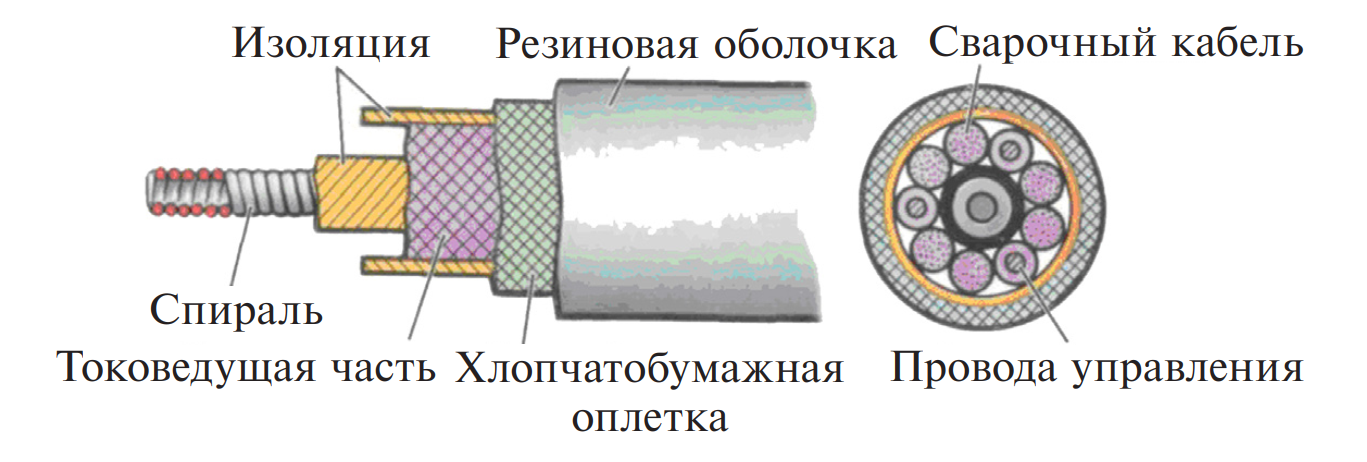

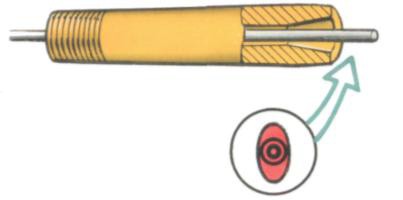

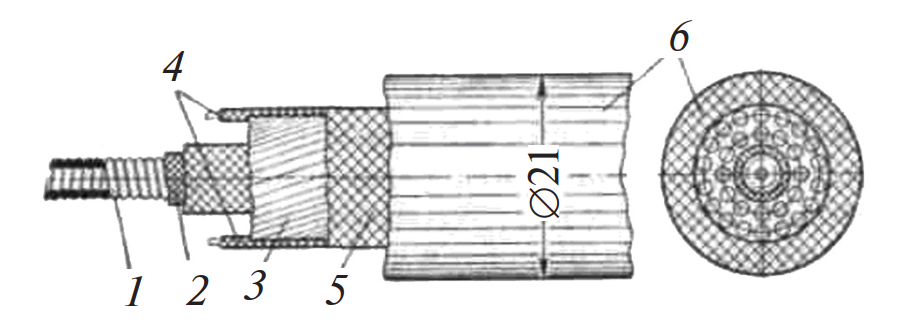

Шланг. Шланг специальной конструкции (рис. 8) имеет внутри спираль, по которой подается сварочная проволока. Спираль изолирована от токоведущих частей бензостойкой резиной. Вместе с токопроводящей частью помещены изолированные проводники цепей управления. Снаружи шланг покрыт резиновой оболочкой.

Рис. 8. Устройство шланга

Направляющий канал состоит из каркасной спирали с расположенной в ней сменной спиралью, через которую проходит электродная проволока. Сменную спираль изготовляют из пружинной проволоки. Для подачи электродной проволоки из алюминиевых сплавов используют направляющие каналы из неметаллических материалов, имеющих низкий коэффициент трения: тефлона, полиамида.

В наиболее распространенной системе подачи электродной проволоки толкающего типа причинами колебаний скорости подачи являются факторы, зависящие от конструктивных особенностей системы и качества поверхности проволоки. Из-за наличия сопротивления трения между проволокой и стенками направляющего канала проволока изгибается, и чем больше сопротивление трения, тем чаще становятся циклы изгиба. При увеличении нагрузки в осевом направлении сопротивление трения растет по экспоненциальной зависимости. Сила сопротивления при скручивании канала резко возрастает и нарушается равномерная подача проволоки.

Изгиб электродной проволоки в большой степени зависит от соотношения между диаметром проволоки и внутренним диаметром направляющего канала. Оптимальные соотношения, применяемые в горелках российских полуавтоматов, приведены ниже.

| Диаметр электродной проволоки, мм | 0,8–1,0 | 1,0–1,4 | 1,4–2,0 | 2,0–3,0 |

| Внутренний диаметр канала, мм | 1,5 | 2,5 | 3,2 | 4,7 |

Конструкция кабеля направляющего канала не должна допускать удлинений >2 мм при усилии растяжения оболочки до 300 Н. В процессе эксплуатации необходимо иметь в виду, что сопротивление прохождения проволоки зависит от положения шланга. Чем меньше размер петли шланга, тем выше сопротивление прохождению проволоки.

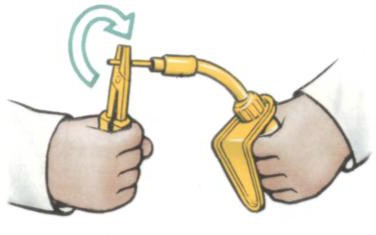

Шланг присоединяется к механизму подачи проволоки специальным разъемом. Для горелок ГДПГ-101-10, ГДПГ-301-8 и ГДПГ-501-4 подключение осуществляется через разъем ВКМ-03 с подводом воды (рис. 9).

Рис. 9. Шланги

Горелки серий ГДПГ-212, ГДПГ-312, ГДПГ-512 имеют евроразъемы (рис. 10). В комплект поставки горелок входят сменные спирали и токоведущие медные наконечники.

Рис. 10. Евроразъем

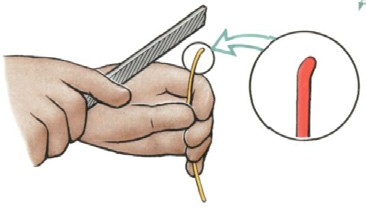

Правила эксплуатации горелок приведены в таблице 2.

Таблица 2. Правила эксплуатации горелок

| 1. При изменении диаметра или марки электродной проволоки* необходимо заменить направляющую спираль и токоподводящий наконечник |  |

| 2. Перед сваркой продуть горелку сжатым воздухом |  |

| 3. Перед заправкой проволоки в направляющий канал закруглить ее конец напильником |  |

| 4. До начала сварки проверить осевую «игру» (люфт) проволоки в канале горелки (ориентировочно 8–12 мм) |  |

| 5. Необходимо постоянно следить за естественным износом токоподводящего наконечника. При чрезмерном износе наконечник заменить |  |

| 6. В процессе сварки следить за надежной затяжкой токоподводящего наконечника |  |

| 7. При сварке регулярно очищать сопло и токоподводящий наконечник от брызг |  |

| * В отечественных горелках используют две спирали для стальной проволоки диаметром 0,8–1,2 и 1,4–2,2 мм; для алюминиевой проволоки применяют тефлоновую направляющую.

В зарубежных горелках направляющий тефлоновый канал и опорную спираль, а также токоподводящую трубку с наконечником заменяют при изменении диаметра проволоки через каждые 0,2 мм |

|

4. Механизмы подачи сварочной проволоки

Механизм подачи электродной проволоки в сварочную ванну предназначен для стабильной подачи проволоки и регулирования ее скорости при выборе режима сварки. Состоит из электродвигателя, редуктора, подающих и прижимных роликов, кассеты с проволокой, тормозного устройства.

Подача электродной проволоки осуществляется ее проталкиванием между вращающимися роликами, прижатыми к проволоке. Различают механизмы подачи со ступенчатым и плавным регулированием скорости подачи проволоки. К достоинствам механизмов подачи со ступенчатым регулированием следует отнести простоту эксплуатации трехфазного асинхронного двигателя, надежность электрической схемы.

Применяют две модификации подающих механизмов: закрытого (МПЗ и МПК) и открытого (МПО) типов. Внутри корпуса механизмов МПЗ и МПК размещены кассеты с проволокой, двигатель с редуктором, подающие ролики, элементы управления процессом сварки. На открытой раме механизма МПО установлены кассета с проволокой, электродвигатель с редуктором и ролики, а блок управления размещен в корпусе источника питания.

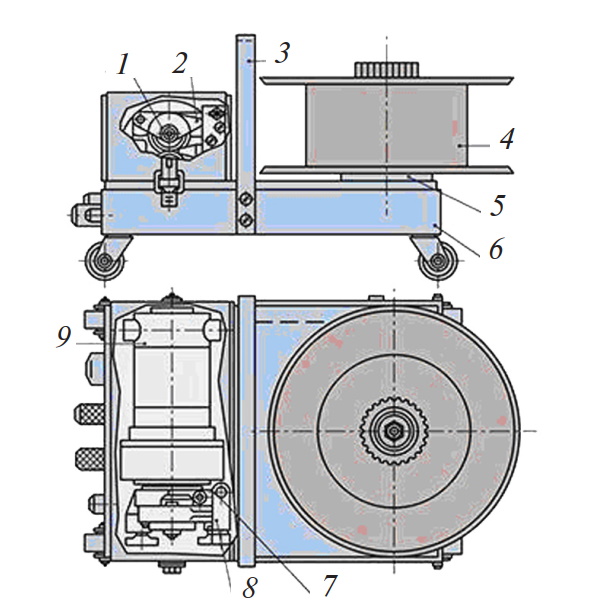

На рисунке показано устройство открытого типа механизма подачи электродной проволоки полуавтомата ПДГ-502.

Механизм подачи электродной проволоки полуавтомата ПДГ-502: 1 – прижимное устройство; 2 – рычаг; 3 – ручка; 4 –

кассета; 5 – тормозное устройство; 6 – основание; 7 – плоская пружина; 8 – регулирующий винт; 9 – электродвигательный привод

Для увеличения зоны обслуживания применяют промежуточные механизмы подачи проволоки с кабелем длиной 10, 15 и 20 м. Работа этих механизмов синхронизирована с работой основного механизма подачи и обеспечивает возможность сварки на значительном удалении от источника питания, полуавтомата, газового оборудования.

Механизмы подачи электродной проволоки имеют два или четыре подающих ролика. Четырехроликовые механизмы более надежны и применяются для проволок большого диаметра или при сварке порошковыми проволоками.

Подающие ролики имеют канавки, а прижимные выполнены гладкими. Во избежание смятия проволоки перед роликами и после них устанавливают направляющие трубки. Тормозное устройство в кассете предотвращает ее самопроизвольное разматывание.

При сварке порошковыми проволоками из-за невозможности перемотки из бухт в кассеты используют механизмы подачи особой конструкции: бухты размещены на специальном разматывателе.

Освоен выпуск универсальных механизмов подачи проволоки ППУ-302 (на токи до 350 А), ППУ-504 (на токи до 500 А), которые легко адаптируются с любыми сварочными источниками, имеющими жесткую вольт-амперную характеристику. Проволокоподающие устройства ППУ-302 и ППУ-504 служат заменой практически любых механизмов подачи, отработавших свой срок службы. Используя старый источник (типа ВДУ, ВДГ, ВС и их аналоги) и подключая к нему ППУ-302 или ППУ-504, предприятие экономит примерно 75 % материальных затрат по сравнению с покупкой полного комплекта сварочного полуавтомата.

Катушки, кассеты или кассетные устройства выбирают в зависимости от исполнения полуавтоматов и применяемых форм поставки электродной проволоки. Предусмотрена поставка проволоки в виде шпуль с диаметром внутреннего отверстия 51 мм, надеваемых на тормозное устройство механизма подачи диаметром 200 и 300 мм; в круглых мотках либо в мотках прямоугольного сечения.

Блок управления. Электрическая схема блока управления обеспечивает согласованную работу источника питания, механизма подачи проволоки, устройств пуска защитного газа и заварки кратера. Регулируемыми параметрами являются скорость подачи сварочной проволоки и положение внешней статической характеристики источника. Подбором скорости подачи проволоки и напряжения холостого хода источника питания добиваются оптимальных величин сварочного тока и напряжения на дуге.

Блок управления обеспечивает не только реализацию циклограмм процесса сварки, но и стабилизацию скорости подачи проволоки, а также дистанционную корректировку режима с переносного пульта управления.

Блок управления сварочным полуавтоматом предназначен для управления циклом работы и скоростью подачи электродной проволоки. Он обеспечивает:

- ручное регулирование скорости подачи проволоки и ее автоматическую стабилизацию;

- автоматическое включение и выключение исполнительных органов (привод подачи проволоки, газовый клапан, источник сварочного тока);

- автоматический отсчет длительности горения дуги при сварке точками;

- динамическое торможение электродвигателя;

- защиту электродвигателя от перегрузок.

Пульт управления. Служит для дистанционного регулирования режима сварки, а переключатель «с пультом» или «без пульта» позволяет программировать два разных режима сварки. Управление блоками при сварке осуществляется кнопкой, расположенной на сварочной горелке. Для снижения утомляемости сварщика предусмотрены два режима управления: режим коротких швов, когда сварочный цикл начинается с момента замыкания кнопки на горелке и заканчивается при ее размыкании; режим длинных швов, когда сварочный цикл начинается с момента первого замыкания контактов кнопки на горелке и завершается при повторном замыкании этих контактов. Это позволяет сварщику снимать палец с кнопки после начала сварки, что снижает его утомляемость.

Предусмотрена возможность сварки точками с автоматической выдержкой времени горения дуги. Малые размеры блока позволяют разместить его на механизме подачи либо внутри источника сварочного тока.

5. Газовое оборудование для механизированной дуговой сварки

Баллоны. Служат для хранения и транспортирования газа. Баллон состоит из стального бесшовного цилиндрического корпуса со сферическим днищем, на которое напрессован башмак.

Верхняя часть баллона имеет горловину, во внутреннюю резьбу которой ввернут вентиль. Наружная резьба горловины предназначена для навертывания защитного колпака. Вместимость баллона – 40 дм3. Газ поставляется под давлением 15±0,5 МПа.

Окраска баллонов и надписи на них соответствуют тому газу, для которого они предназначены (табл. 3).

Таблица 3. Окраска баллонов и надписи на них

| Газ | Цвет баллона | Надпись на баллоне |

| Углекислый газ | Черный | «УГЛЕКИСЛЫЙ ГАЗ» (белой краской) |

| Кислород | Голубой | «КИСЛОРОД» (черной краской) |

| Аргон | Серый | «АРГОН чистый» (зеленой краской) |

| Гелий | Коричневый | «ГЕЛИЙ» (белой краской) |

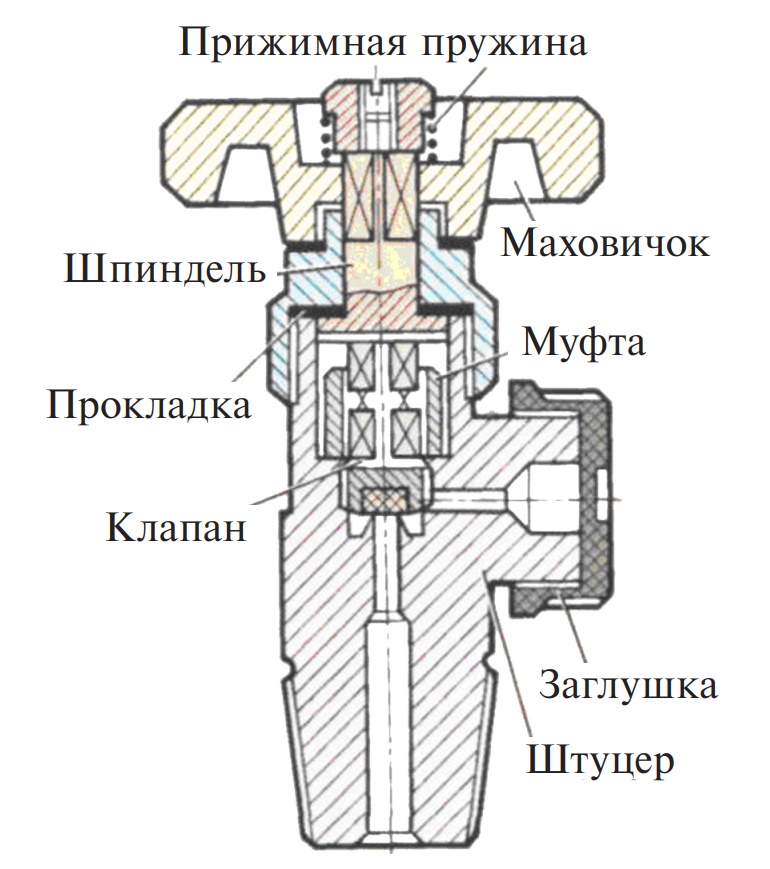

Редуктор (регулятор). Предназначен для понижения давления газа, поступающего из баллона, и автоматического поддержания постоянным рабочего расхода (давления). Присоединяется к вентилю баллона с помощью накидной гайки. Давление газа и его расход регулируют вращением маховичка. Отбор газа осуществляется через ниппель, к которому присоединен шланг.

Регулятор расхода углекислого газа У-ЗОП-2 комплектуют электроподогревателем, который установлен на хвостовике корпуса (напряжение питания 36 В, потребляемая мощность 200 Вт).

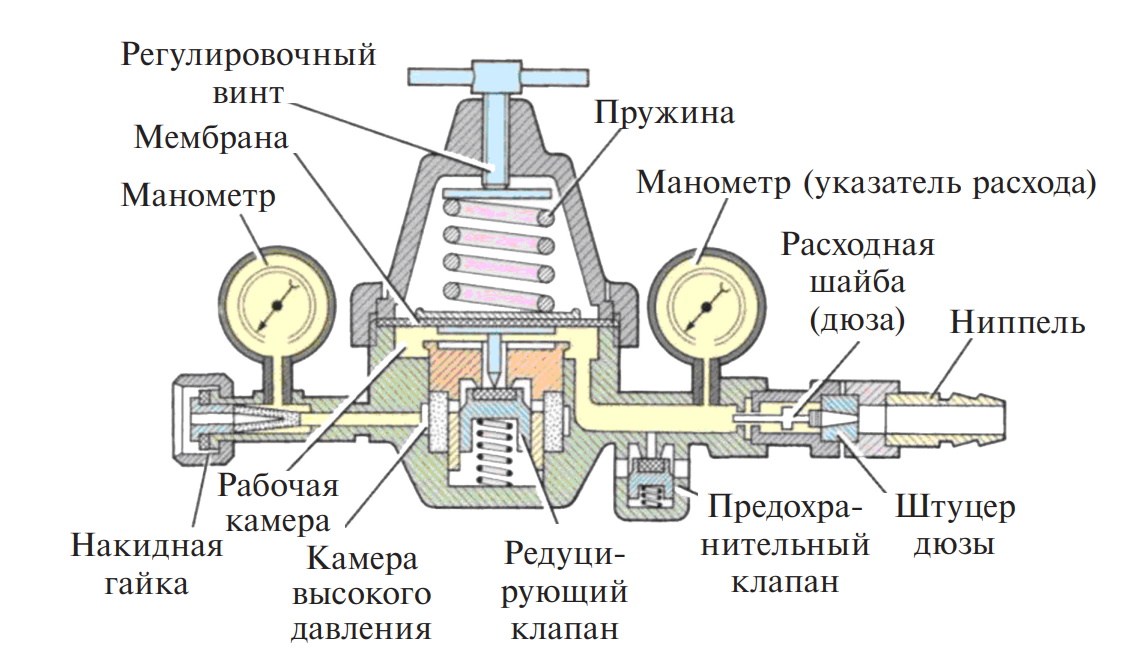

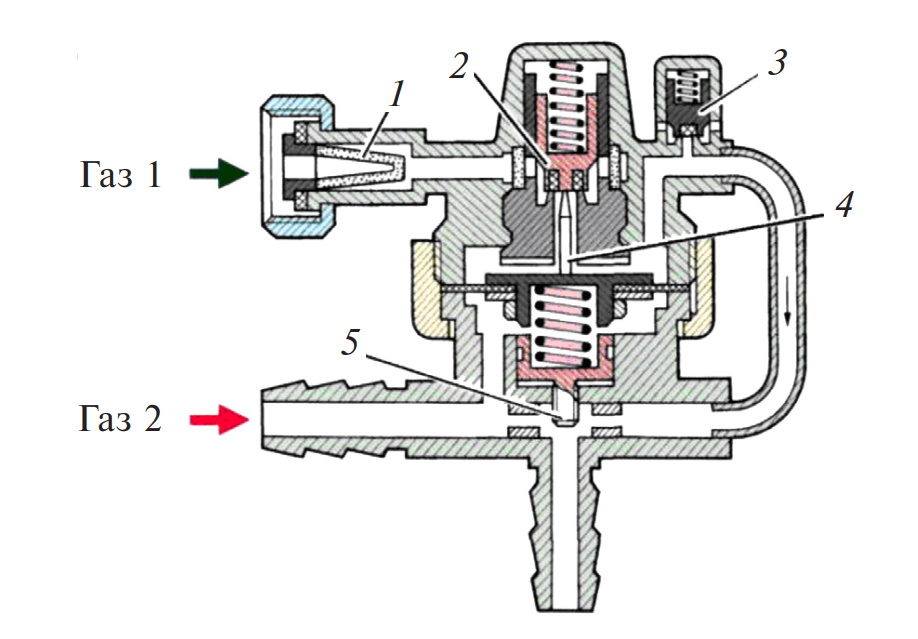

Смеситель газов. Предназначен для приготовления газовых смесей требуемого состава и поддержания в них заданного соотношения газов. Конструкция смесителя газов показана на рисунке.

Смеситель газов: 1 – фильтр; 2 – клапан; 3 – предохранительный клапан; 4 – мембрана; 5 – узел смешения

Ротаметр. Служит для определения расхода газа. Необходим в случае использования газовых редукторов, не имеющих встроенного расходомера.

Ротаметр поплавкового типа представляет собой стеклянную трубку с внутренним коническим каналом.

Трубку располагают вертикально. Внутри трубки помещен поплавок, который свободно в ней перемещается. Газ подводят к нижнему концу и отводят от верхнего. При прохождении по трубке газ поднимает поплавок до тех пор, пока зазор между ним и стенкой трубки не достигнет величины, при которой напор струи газа уравновесит массу поплавка. Чем больше расход газа, тем выше поднимается поплавок. Его изготовляют из эбонита, дюралюминия, коррозионно-стойкой стали и т. п.

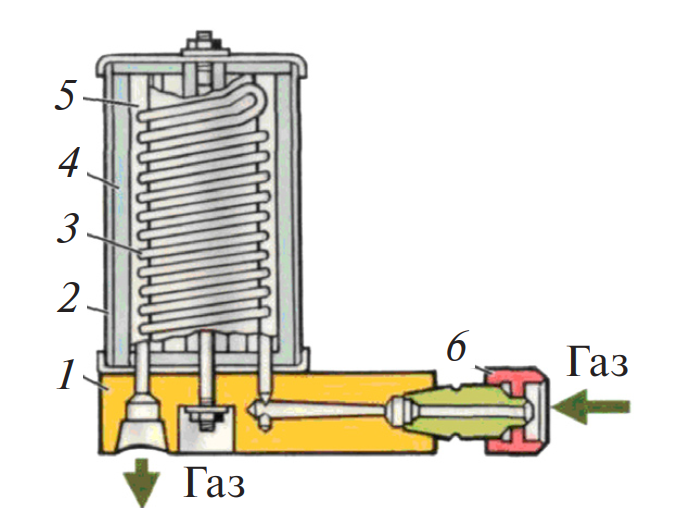

Подогреватель газа (рис. 11). Используется только при сварке в углекислом газе. Испарение жидкого СО2 при большом его расходе приводит к резкому понижению температуры. Влага, содержащаяся в газе, замерзает в редукторе.

Рис. 11. Подогреватель газа: 1 – корпус; 2 – кожух; 3– змеевик; 4 – теплоизоляция; 5 – нагревательный элемент; 6 – накидная гайка

Для безопасности подогреватель питается постоянным (20 В) или переменным (36 В) током.

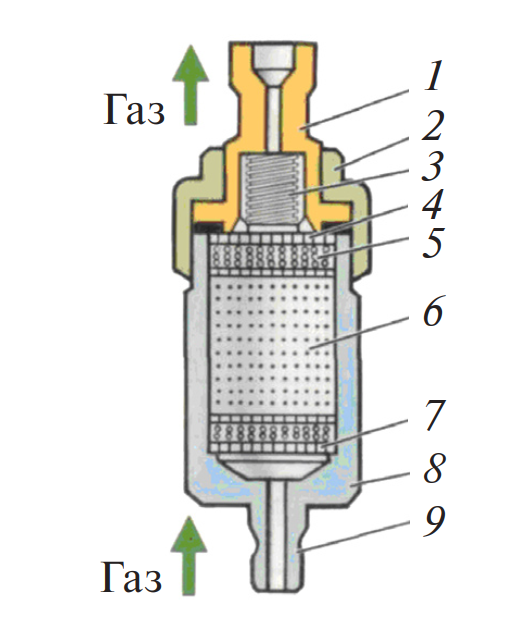

Осушитель газа (рис. 12). Поглощает влагу из углекислого газа.

Рис. 12. Осушитель газа: 1 – втулка; 2 – накидная гайка; 3 – пружина; 4 – сетка; 5 – фильтр; 6 – осушающий материал; 7 – сетчатая шайба; 8 – корпус; 9 – штуцер

Выпускается двух модификаций: высокого и низкого давления. Осушитель высокого давления устанавливают перед регулятором (редуктором), а низкого – после него. Влагопоглощающим веществом служит силикагель или алюмогликоль. Путем прокаливания при температуре 250–300 °С эти вещества поддаются восстановлению.

Рукава (шланги). Это гибкие трубопроводы из вулканизированной резины, армированные льняной тканью. С их помощью газовое оборудование объединяется в общую систему.

6. Полуавтоматы для сварки под флюсом

Различают автоматическую и механизированную дуговую сварку под флюсом. Если механизированы две основные операции – подача электрода в дугу по мере его плавления и перемещение дуги по линии сварки, процесс считают автоматическим. Если же механизирована только одна подача электрода, сварку называют механизированной.

Автоматическая сварка не всегда осуществима и целесообразна. Она выгодна в массовом и серийном производстве изделий с достаточно длинными прямолинейными и круговыми швами. Огромное количество сварных изделий не удовлетворяет этим требованиям, и большой объем работ выполняется ручной дуговой сваркой, а также механизированной (шланговой) сваркой под флюсом. Автоматический механизм шлангового полуавтомата, аналогичный обычным дуговым автоматам с электрическим приводом, проталкивает электродную проволоку из бухты в зону дуги через гибкий шланг и держатель-наконечник. Длина гибкого шланга может быть до 5 м. Сварщик, держа наконечник, вручную перемещает его вдоль шва.

Созданию практически пригодного полуавтомата способствовал переход к способу сварки под флюсом электродной проволокой малых диаметров, не превышающих 2–2,5 мм. Применение флюса позволило увеличить сварочный ток, что улучшило устойчивость дуги и резко повысило производительность сварки. С уменьшением диаметра проволоки снизилась масса шланга и увеличилась его гибкость.

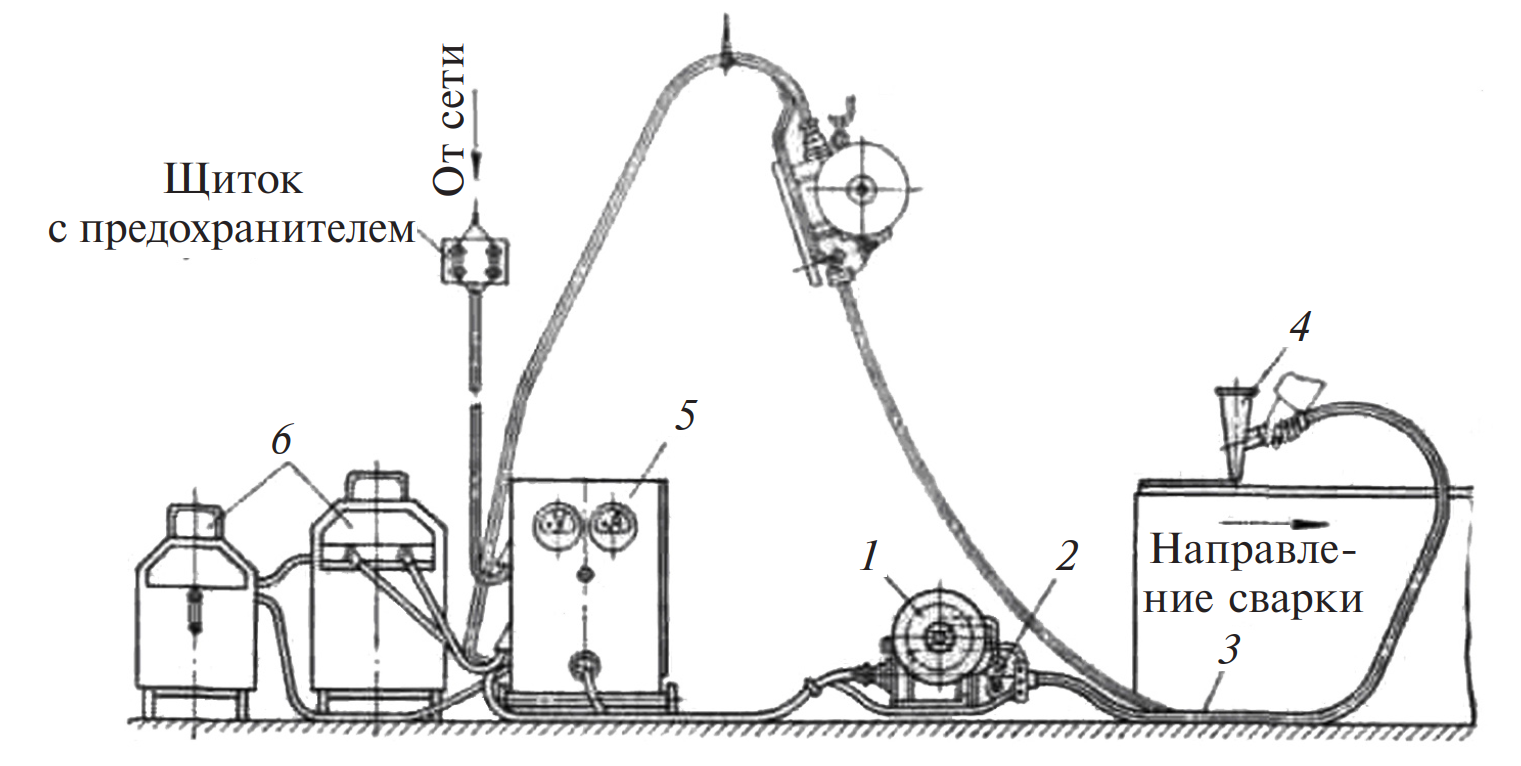

Схема установки типа ПШ-5 для механизированной сварки под флюсом показана на рисунке 13. Электродная проволока диаметром 1,6–2,0 мм, смотанная в бухту, находящуюся в коробке или кассете 1, проталкивается подающим механизмом 2 через гибкий шланг 3 в держатель 4, находящийся в руке сварщика. Сварочный ток подводится к держателю через гибкий шланг от сварочного трансформатора 6 с дроссельной катушкой. Включающая аппаратура и электроизмерительные приборы смонтированы в аппаратном ящике 5. Подающий механизм работает по принципу постоянной скорости подачи электродной проволоки.

Рис. 13. Шланговый полуавтомат

Подача производится асинхронным электродвигателем переменного трехфазного тока мощностью 0,1 кВт через червячную и две цилиндрические пары зубчатых колес. Скорость подачи проволоки изменяется перестановкой зубчатых колес в пределах 80–600 м/ч. Через гибкий шланг сварочный ток подводится к держателю, а электродная проволока подается в зону дуги.

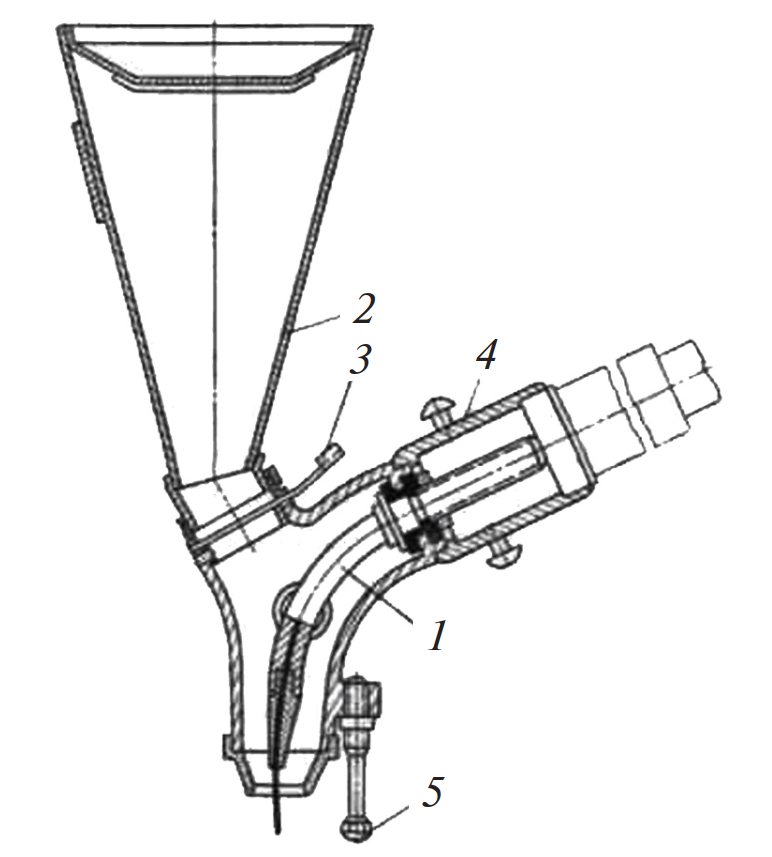

Для пропуска электродной проволоки внутри специального гибкого шланга (рис. 14) находится гибкая стальная проволочная спираль 1, отделенная от токоведущей части шланга слоем изоляции 2. Поверх спирали расположены гибкие медные провода 3, по которым поступает сварочный ток. В провода заложены два изолированных проводника 4 для цепи управления. Токоведущая часть защищена хлопчатобумажной оплеткой 5 и прочной резиновой изоляцией 6. Нормальная длина шланга 3,5 м.

Шланг заканчивается держателем-наконечником. На держателе смонтирована воронка-бункер для флюса и кнопка для включения механизма полуавтомата и сварочного тока. Электродная проволока, пройдя гибкий шланг, поступает в наконечник и направляется в зону дуги.

Сварочный ток по проводникам гибкого шланга поступает в держатель и по трущемуся о металл мундштука концу электродной проволоки направляется в зону дуги. Универсальный держатель ДШ-5 к шланговому полуавтомату (рис. 15) состоит из изолированного от других частей криволинейного трубчатого мундштука 1, воронки для флюса 2 с заслонкой 3 и ручки 4, внутри которой смонтированы пусковая кнопка и присоединение шланга к держателю. Опорный штырь 5 или специальная насадка фиксируют расстояние между мундштуком и изделием и позволяют копировать конфигурацию шва. Существует набор специальных держателей к полуавтомату для сварки в труднодоступных местах, для обварки труб, фланцев и пр. Флюс для сварки засыпают вручную в воронку держателя.

Рис. 14. Гибкий шланг полуавтомата

Рис. 15. Держатель ДШ-5 к шланговому полуавтомату

Полуавтомат рассчитан на проволоку диаметром 2 мм, силу сварочного тока 200–650 А и скорость сварки (перемещение дуги по шву) 15–40 м/ч. Можно применять проволоку диаметром 1,6 мм при токе 150–450 А и проволоку диаметром 1,2 мм при токе 100–170 А. Несмотря на сравнительно малые сварочные токи, при шланговой механизированной сварке получается глубокое расплавление основного металла (до 10–12 мм), что обеспечивает возможность сварки металла не только малых, но и больших толщин. Значительная глубина расплавления объясняется большой плотностью тока.

Полуавтоматы для сварки под флюсом часто оказываются выгоднее автоматической и ручной сварки. Они пригодны для сварки металла толщиной от 2–3 мм до больших толщин, встречающихся на практике, для сварки всех видов стыковых швов – одно- и двусторонних, кромок со скосом и без скоса, угловых швов в тавровом и нахлесточном соединениях, а также прорезных швов.

Шланговыми полуавтоматами можно выполнять не только сплошные, но и прерывистые швы. Они успешно применяются как в заводских, так и в полевых условиях на открытом воздухе, например, при сварке стыков трубопроводов, при сооружении строительных металлоконструкций, каркасов высотных зданий и т. д.

Различие между автоматами и полуавтоматами довольно условно. Установив неподвижно держатель полуавтомата и перемещая под ним изделие прямолинейно или вращая его, получают дуговой автомат для сварки под флюсом. Существуют подобные автоматы, в которых электродная проволока из шланга поступает не в ручной держатель, а в компактную самоходную сварочную головку, перемещающуюся по линии сварки.