Содержание страницы

- 1. Оптимизация раскроя пиломатериалов: от доски к заготовке

- 2. Технологии раскроя плитных материалов (ДСП, МДФ, Фанера)

- 3. Производство облицовок из натурального шпона

- 4. Механическая обработка черновых заготовок из массива

- 5. Калибрование щитовых заготовок из ДСтП

- 6. Изготовление гнутых и криволинейных заготовок

- Заключение

- Интересные факты по теме

Деревообработка — одна из древнейших отраслей, прошедшая путь от ручного топора до полностью автоматизированных производственных комплексов. Современная индустрия, будь то мебельное производство, строительство или создание столярных изделий, стоит на фундаменте эффективности и рационального использования ресурсов. Ключевым этапом, определяющим экономику всего предприятия, является первичная обработка сырья — раскрой пиломатериалов и плит на черновые заготовки. Именно на этой стадии образуется наибольшее количество отходов, и именно здесь кроется колоссальный потенциал для оптимизации. Эта статья представляет собой всесторонний обзор современных методов и оборудования для раскроя и последующей обработки древесных материалов, от классических станков до высокотехнологичных линий с ЧПУ, с акцентом на достижение максимального выхода качественной продукции.

1. Оптимизация раскроя пиломатериалов: от доски к заготовке

Рациональный раскрой древесного сырья — это краеугольный камень рентабельности деревообрабатывающего производства. Грамотная организация этого процесса позволяет не просто увеличить объемный выход готовых изделий, но и существенно снизить себестоимость продукции. Наибольшие потери древесины, достигающие порой 40-50%, происходят именно на этапе превращения доски в набор черновых заготовок. В современной практике выделяют два фундаментально различных подхода: групповой и индивидуальный раскрой.

1.1. Методы раскроя: групповой против индивидуального

Групповой раскрой — это метод, ориентированный на массовое производство и высокую скорость. Все доски раскраиваются по единой, заранее утвержденной схеме (поставе), без учета индивидуальных особенностей каждой доски. Главное преимущество этого подхода заключается в возможности пакетной обработки, когда несколько тонких досок раскраиваются одновременно. Это открывает широкие возможности для автоматизации процесса, что критически важно для крупносерийных производств. Однако у этого метода есть существенный недостаток: так называемый «слепой» раскрой не учитывает пороки древесины (сучки, трещины, гниль), что приводит к снижению полезного выхода до 66–70% и появлению значительного количества бракованных, некондиционных заготовок.

Индивидуальный раскрой представляет собой более вдумчивый и гибкий подход. Каждая доска анализируется оператором или сканирующей системой, и для нее подбирается оптимальная схема раскроя. Цель — максимизировать выход заготовок целевого назначения, обойдя дефектные участки. Этот метод позволяет получить значительно больше качественного материала из того же объема сырья, но он сложнее поддается механизации и полной автоматизации, требуя либо участия квалифицированного оператора, либо использования сложного сканирующего оборудования. Наивысшая эффективность достигается при индивидуальном комбинированном раскрое, когда карта раскроя предусматривает одновременное получение как длинномерных, так и короткомерных заготовок, что позволяет использовать практически каждый сантиметр качественной древесины.

1.2. Оборудование для раскроя пиломатериалов

Технологический процесс раскроя досок на прямолинейные заготовки реализуется на круглопильных станках двух основных типов: торцовочных (для поперечного реза) и продольно-распиловочных.

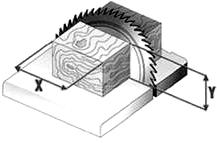

Схема базового поперечного раскроя, направленного на удаление дефектных участков и получение заготовок заданной длины, показана на рис. 1.

Рис. 1. Схема раскроя досок на торцовочных станках

Для предприятий с небольшими и средними объемами производства для поперечного раскроя отлично зарекомендовали себя станки, такие как классический ЦКБ-40 (рис. 2), ЦПА-40, а также современные импортные аналоги, например, STROMAB TR 350 (Италия) или TК-18Т. Для продольного раскроя (распиловки доски на бруски) применяются многопильные станки, например, ЦДК5-3 (рис. 3), ЦМР-2 или Griggio CM (Италия).

Рис. 2. Станок торцовочный ЦКБ-40

Рис. 3. Станок для продольного раскроя пиломатериалов ЦДК5-3

1.3. Автоматизация процесса раскроя

В условиях крупносерийного производства поточные линии являются необходимостью. Однако автоматизация эффективна лишь тогда, когда она не снижает, а повышает коэффициент использования материала. Для решения этого противоречия применяются два передовых метода:

- Автоматический раскрой под наблюдением оператора. В этом случае оператор размечает дефектные зоны на доске специальным флуоресцентным мелом. Далее сканер считывает эти метки, и управляющая программа станка автоматически строит оптимальную карту резов, исключая помеченные участки.

- Автоматический раскрой по назначению. Это более совершенная технология. После визуальной или машинной оценки качества доски система самостоятельно выбирает из базы данных наиболее выгодную схему раскроя для данного конкретного сырья. Ярким примером таких систем является линия MATRIX 4 от STROMAB (Италия) (рис. 4). Она оснащена мощным программным обеспечением с несколькими критериями оптимизации (например, по максимальной длине, по минимальному отходу, по приоритетным размерам), сканером дефектов и способностью генерировать подробные отчеты по эффективности раскроя.

Рис. 4. Линия MATRIX 4 для поперечного раскроя пиломатериалов с программируемой оптимизацией длин по 4-м критериям и вырезки дефектов со считыванием по флуоресцентным меткам

2. Технологии раскроя плитных материалов (ДСП, МДФ, Фанера)

Раскрой листовых и плитных материалов, таких как ДСтП, МДФ или фанера, — это процесс, требующий точности и математического подхода. Технологические операции сводятся к продольному и поперечному распилу полноформатного листа для получения деталей нужных размеров. Ключевые цели здесь:

- Максимизация коэффициента раскроя: Получение максимальной площади полезных деталей с минимальным количеством отходов.

- Обеспечение комплектности: Выкраивание всех необходимых деталей для одного изделия (например, кухонного шкафа) из одного или нескольких листов, что упрощает логистику на производстве.

- Высокое качество реза: Особенно для ламинированных плит (ЛДСП), где важно избежать сколов на декоративном покрытии.

Для достижения этих целей на производстве используются карты раскроя. Это детальные схемы расположения деталей на плите, которые сегодня создаются в специализированных программах-оптимизаторах (например, Cutting, Nesting). При их разработке учитываются припуски на дальнейшую обработку (кромкооблицовку), толщина пропила, а для текстурированных плит — направление рисунка декора.

2.1. Способы раскроя плит

На большинстве предприятий применяется двухэтапная схема раскроя: сначала плита распускается на длинные полосы (стрипы), а затем эти полосы раскраиваются поперек на финальные детали. В зависимости от номенклатуры деталей в карте раскроя, выделяют несколько способов:

- Индивидуальный раскрой: Карта содержит детали только одного типоразмера. Этот способ прост в организации, но часто ведет к образованию большого количества неликвидных отходов.

- Комбинированный раскрой: В карту включаются детали нескольких разных типоразмеров, что позволяет более эффективно «заполнить» площадь плиты. Этот способ сложнее в планировании, но значительно экономичнее.

- Совместный раскрой: Наиболее эффективный метод, сочетающий в себе элементы индивидуального и комбинированного подходов для достижения наилучшего результата по выходу материала.

2.2. Оборудование для раскроя плит

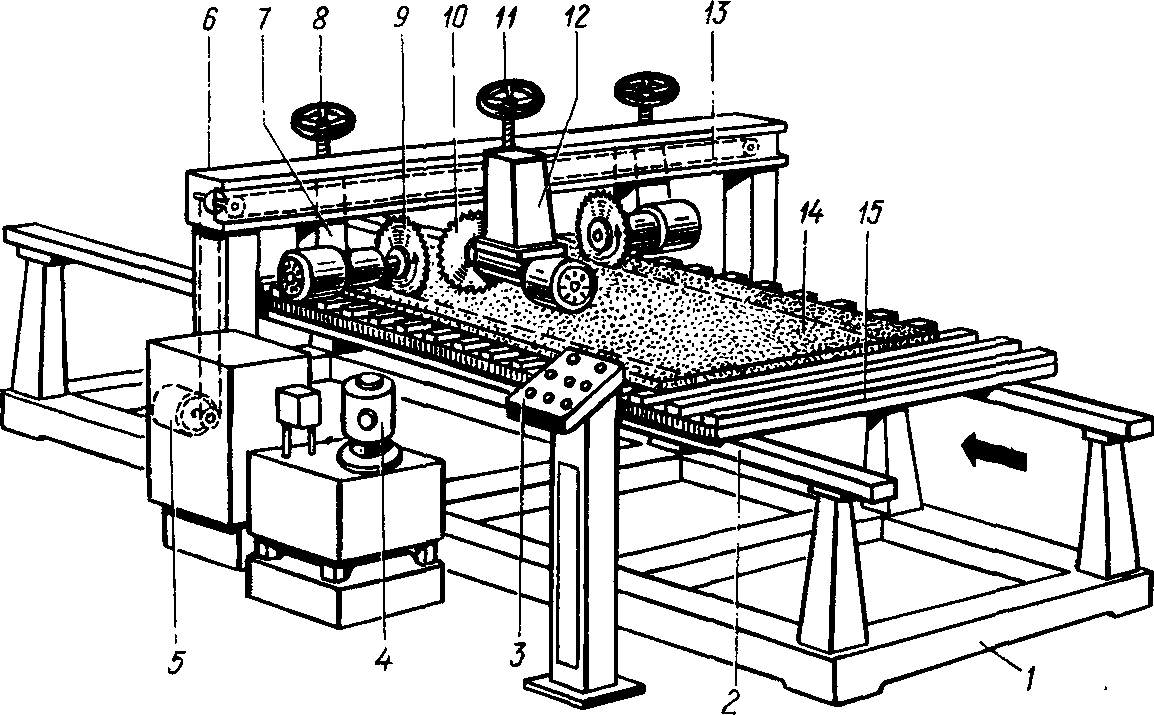

Выбор оборудования напрямую зависит от объемов производства и типа материала. Для раскроя необлицованных ДСтП могут использоваться станки старого парка, такие как ЦТМФ-1 или ЦТЗФ-1 (рис. 5). Однако для ламинированных плит (ЛДСП), требующих идеального качества реза, применяются форматно-раскроечные станки. Они оснащены основным и подрезным пильным диском, который вращается навстречу основному и делает неглубокий предварительный пропил, предотвращая сколы на нижней ламинированной поверхности. Популярные модели: ITALMAC Omnia-3200R (рис. 6), CASOLIN Astra SE400, ROBLAND и др.

Рис. 5. Станок форматно-обрезной ЦТ3Ф-1: 1-станина; 2-направляющая; 3-пульт управления; 4-гидростанция; 5-гидропривод поперечного суппорта; 6-траверса; 7, 12-суппорты; 8, 11-маховики; 9-пила для продольного пиления; 10-пила для поперечного пиления; 13-трос; 14-распиливаемый материал; 15-каретка

Рис. 6. Форматно-раскроечный станок ITALMAC Omnia-3200R

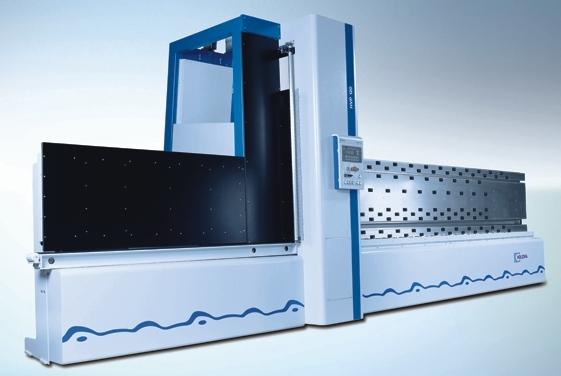

Вершиной технологий в этой области являются раскроечные центры с ЧПУ (числовым программным управлением). Такие станки, как SELCO EB 120 (рис. 7) или Biesse SELCO WNAR600, работают в полностью автоматическом режиме. Оператор лишь загружает пакет плит, а станок самостоятельно выполняет всю программу раскроя с высочайшей скоростью и точностью. Существуют также вертикальные раскроечные центры (рис. 8), которые экономят производственную площадь.

Рис. 7. Форматно-раскроечный с ЧПУ SELCO EB 120

Рис. 8. Вертикальный форматно-раскроечный центр с ЧПУ HVP 120

3. Производство облицовок из натурального шпона

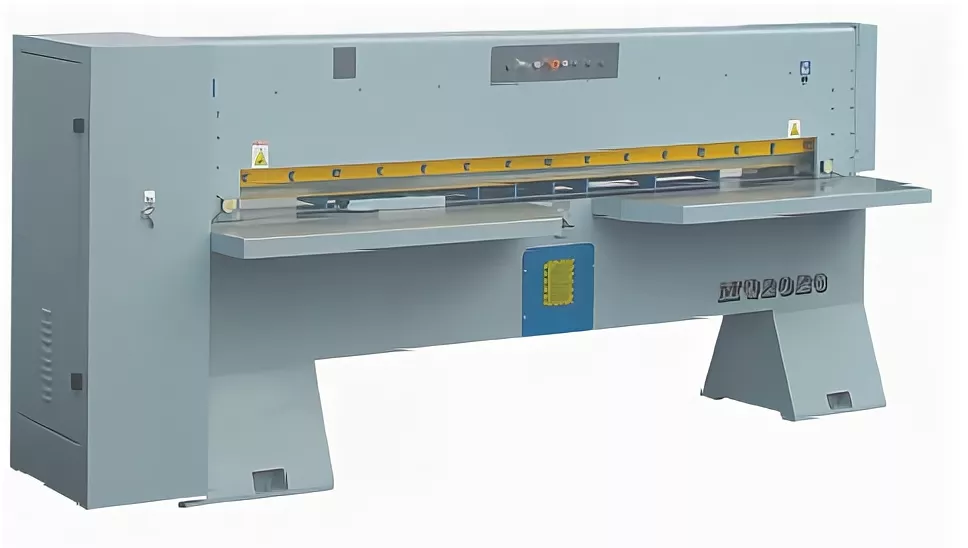

Строганый шпон — это тонкий срез древесины с уникальной текстурой, используемый для облицовки (фанерования) мебельных щитов. Его раскрой требует высокой точности и аккуратности. Для этой цели применяются гильотинные ножницы. Они позволяют одним движением ножа чисто и ровно разрезать целую пачку (стопку) листов шпона. Распространенные модели: НГ-18 (рис. 9), НГ-30, а также импортные WEILI MQ 2031B (рис. 10) и CASATI ТO3100.

Рулонные облицовочные материалы (например, кромочные) раскраивают на ротационных устройствах с вращающимся ножом. Длина отрезаемого куска определяется соотношением скорости подачи материала и частоты вращения вала с ножом.

Важно понимать, что все заготовки, полученные после первичного раскроя (как из массива, так и из шпона), являются черновыми. Они имеют припуски — технологический запас по размерам, который необходим для последующей чистовой обработки.

Рис. 9. Ножницы гильотинные НГ-18

Рис. 10. Станок для раскроя пакетов шпона WEILI MQ 2031B

4. Механическая обработка черновых заготовок из массива

Черновые заготовки из массива древесины далеки от идеала. Они имеют припуски на усушку и обработку, а также различные виды коробления (продольное, поперечное). Задача этого этапа — превратить их в чистовые заготовки: детали с идеальной геометрией, точными размерами и гладкими поверхностями, готовые к дальнейшим операциям (сверление, фрезерование, склейка).

Этот процесс включает три последовательные технологические операции:

- Создание чистовых базовых поверхностей.

- Обработка в заданный размер по сечению (толщине и ширине).

- Чистовое торцевание в финальную длину.

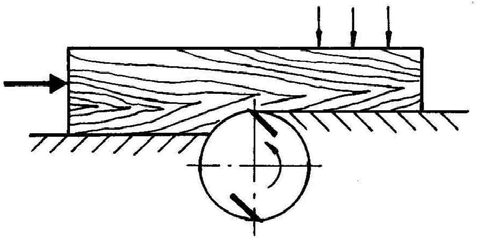

4.1. Создание базовых поверхностей: фугование

Любая точная обработка невозможна без наличия как минимум двух идеально ровных и взаимно перпендикулярных базовых поверхностей (пласти и кромки). Эти базы создаются на фуговальных станках (рис. 11). Заготовка вручную или с помощью автоподатчика пропускается над вращающимся ножевым валом, который снимает тонкий слой древесины (1,5–2 мм), выравнивая поверхность. Для создания второй перпендикулярной базы заготовку обрабатывают, прижимая уже отфугованную пласть к боковому упору станка. Для повышения производительности используют двухсторонние фуговальные станки, обрабатывающие пласть и кромку за один проход.

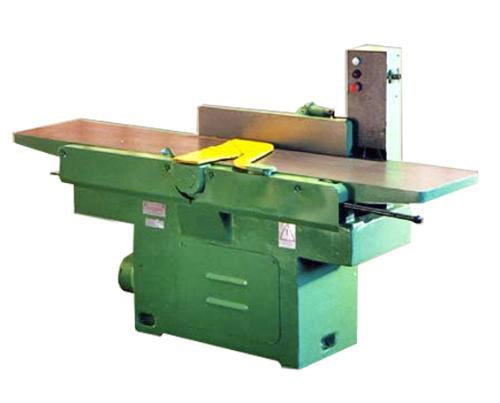

Примеры станков: отечественный СФ4-1Б (рис. 12), европейские Robland XSD-310, ROJEK RFS410 (рис. 13), GRIGGIO COPMACT PF 41.

Рис. 11. Схема работы фуговального станка

Рис. 12. Односторонний фуговальный станок с ручной подачей СФ4-1Б

Рис. 13. Фуговальный односторонний станок ROJEK RFS410

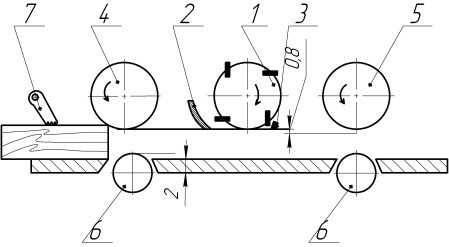

4.2. Обработка в размер по толщине: рейсмусование

После того как одна пласть идеально выровнена, необходимо обработать вторую, сделав ее строго параллельной первой и выдержав заданную толщину детали. Эту задачу выполняют рейсмусовые станки (рис. 14). Заготовка подается в станок отфугованной стороной вниз, а ножевой вал, расположенный сверху, строгает верхнюю пласть до нужного размера.

Рис. 14. Схема работы рейсмусового станка: 1 – ножевой вал; 2 – стружколоматель; 3 – прижимная колодка; 4 – подающий рифленый валик; 5 – подающий гладкий валик; 6 – опорные валики; 7 – когтевая завеса

Наиболее распространены односторонние рейсмусы, такие как СР6-10, Griggio PS 43 (рис. 15). Существуют и двусторонние модели, обрабатывающие обе пласти одновременно.

Рис. 15. Односторонний рейсмусовый станок Griggio PS 43

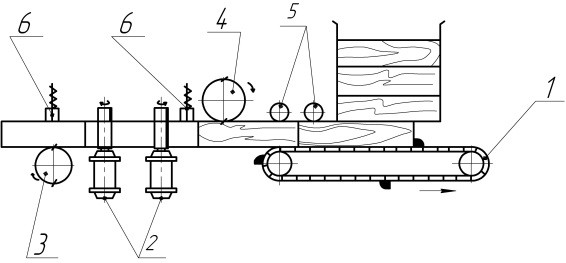

4.3. Комплексная обработка: четырехсторонние станки

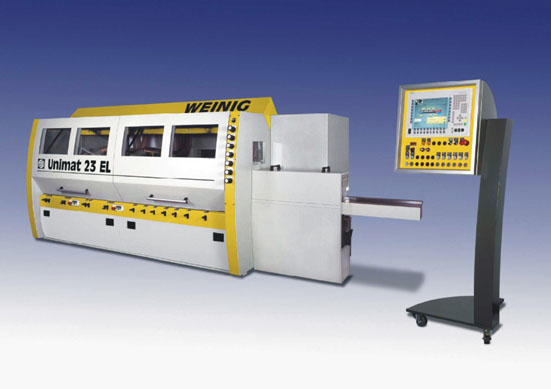

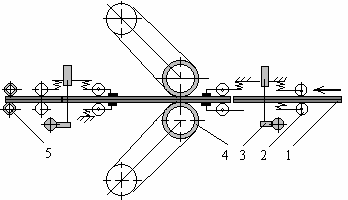

Для достижения максимальной производительности, особенно при изготовлении погонажных изделий (вагонка, паркетная доска, плинтус), применяются четырехсторонние строгальные станки (рис. 16). Эти станки за один проход обрабатывают заготовку со всех четырех сторон, обеспечивая точные размеры и высокое качество поверхности. Они оснащены как минимум четырьмя шпинделями (ножевыми валами): нижним, верхним и двумя боковыми (вертикальными). Примеры: С25-2А, и высокопроизводительные немецкие станки Weinig, такие как UNIMAT 23 EL (рис. 17).

Рис. 16. Схема четырехстороннего продольно-фрезерного станка: 1 – цепной конвейер; 2 – вертикальные ножевые головки; 3 – нижний ножевой вал; 4 – верхний ножевой вал; 5 – подающие валики; 6 – прижимы

Рис. 17. Четырехсторонний станок Weinig UNIMAT 23 EL

Сравнительная таблица методов обработки заготовок

| Параметр | Метод 1: Фуговальный + Рейсмусовый станок | Метод 2: Четырехсторонний станок |

|---|---|---|

| Точность обработки | Очень высокая. Позволяет достичь идеальной геометрии, так как каждая база создается отдельно. | Высокая, но может быть незначительно ниже, так как все операции выполняются одновременно. |

| Производительность | Низкая. Требуется несколько проходов и переналадок, ручная передача заготовки между станками. | Очень высокая. Обработка со всех сторон за один проход с механической подачей. |

| Гибкость | Высокая. Идеально для небольших партий и изготовления уникальных деталей. | Низкая. Эффективен для больших партий однотипных изделий, переналадка требует времени. |

| Область применения | Столярные мастерские, производство эксклюзивной мебели, штучное производство. | Массовое производство погонажа, строительных материалов, мебельных заготовок. |

4.4. Финишная операция: торцевание

Последним шагом является придание детали точной финальной длины. Торцевание выполняется на круглопильных торцовочных станках, которые обеспечивают чистый и строго перпендикулярный (или под заданным углом) рез. Станки могут быть однопильными (рис. 18) или двухпильными (рис. 19), которые одновременно обрабатывают оба торца детали. В условиях массового производства применяются автоматические торцовочные линии, такие как DIMTER OPTICUT S50 (рис. 20), а для комплексного изготовления оконных и дверных элементов — угловые обрабатывающие центры, например, WEINIG UNICONTROL 6 (рис. 21).

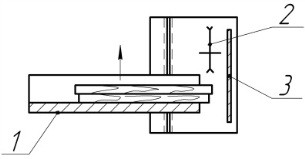

Рис. 18. Схема торцевания заготовок на станке с кареткой: 1 – каретка с линейкой и упором; 2 – пила; 3 – направляющая линейка

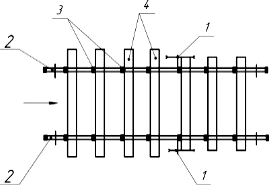

Рис. 19. Схема двухстороннего торцовочного станка: 1 – пилы; 2 – конвейерная цепь; 3 – упоры; 4 – заготовки

Рис. 20. Торцовочный станок STROMAB TR-450

Рис. 21. Универсальная торцовочная установка DIMTER OptiCut S50

![]()

Рис. 22. Угловой центр Unicontrol 6 WEINIG

5. Калибрование щитовых заготовок из ДСтП

В отличие от массива, заготовки из ДСтП не строгают. Однако они требуют другой важной операции — калибрования по толщине. Согласно актуальному стандарту ГОСТ 10632-2014 «Плиты древесно-стружечные. Технические условия», плиты могут иметь допустимые отклонения по толщине. Если такие разнотолщинные заготовки поместить в один пролет горячего пресса для облицовки шпоном или пластиком, давление распределится неравномерно, что приведет к браку. Поэтому перед облицовкой плиты калибруют.

Калибрование должно быть строго двухсторонним, чтобы сохранить симметричность плиты и избежать ее последующего коробления. Требуемая точность обработки составляет ±(0,1…0,2) мм. Наилучшие результаты дает калибрование методом шлифования на широколенточных калибровально-шлифовальных станках. Они используют грубые абразивные ленты для снятия лишнего материала и обеспечивают требуемую точность и шероховатость поверхности. Примеры оборудования: ДКШ-1 (рис. 23), а также современные станки, например, Griggio GC 65 (рис. 24) или станки от EMC.

Рис. 23. Схема станка ДКШ-1: 1 — шлифуемый материал; 2 — подающие вальцы; 3 – механизм подъема верхней станины; 4 — шлифовальный агрегат; 5 – щетки

Рис. 24. Калибровально-шлифовальный станок Griggio GC 65

6. Изготовление гнутых и криволинейных заготовок

Криволинейные детали придают изделиям изящество и эргономичность. Существует несколько способов их получения, каждый со своими особенностями.

- Выпиливание: Самый простой метод, не требующий сложного оборудования (используются ленточнопильные станки). Однако он имеет серьезные недостатки: перерезание древесных волокон ослабляет деталь, а полезный выход материала крайне низок.

- Гнутье: Технологически сложный, но наиболее качественный метод. Он позволяет изгибать массивную древесину или пакеты шпона, полностью сохраняя целостность волокон и, следовательно, прочность детали.

6.1. Теоретические основы гнутья древесины

При изгибе любого материала в его сечении возникают напряжения: растягивающие на выпуклой стороне и сжимающие на вогнутой. Между ними расположен нейтральный слой, где деформации равны нулю. Древесина обладает уникальным свойством: она способна выдерживать колоссальные деформации сжатия (до 25%), но очень плохо переносит растяжение (разрушается при удлинении всего на 1–2%). Поэтому при свободном изгибе разрыв всегда происходит на внешней, растянутой стороне.

Чтобы обойти это ограничение, применяют две хитрости:

- Гидротермическая обработка (пластификация): Проваривание в воде или пропаривание в специальных камерах. Влажность древесины доводят до 25–30%. Горячий пар или вода размягчают лигнин — природный «клей», скрепляющий волокна, делая древесину пластичной.

- Применение стальной шины: На внешнюю (растягиваемую) сторону заготовки перед гнутьем накладывается тонкая стальная шина. Сталь имеет огромное сопротивление растяжению. В процессе изгиба шина не дает внешним слоям древесины удлиняться, заставляя всю деформацию происходить за счет сжатия внутренних слоев. Это искусственно смещает нейтральный слой почти к самой поверхности, позволяя гнуть древесину на очень малые радиусы без разрывов.

6.2. Технологический процесс гнутья

Процесс состоит из трех стадий: пластификация, собственно гнутье и сушка в зафиксированном положении.

Пластификация: Пропаривание в котлах насыщенным паром (t = 102–105 °С, P = 0,02–0,05 МПа) является предпочтительным методом, так как он равномерно прогревает древесину, не переувлажняя ее.

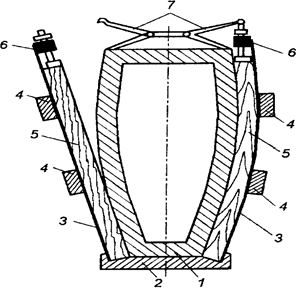

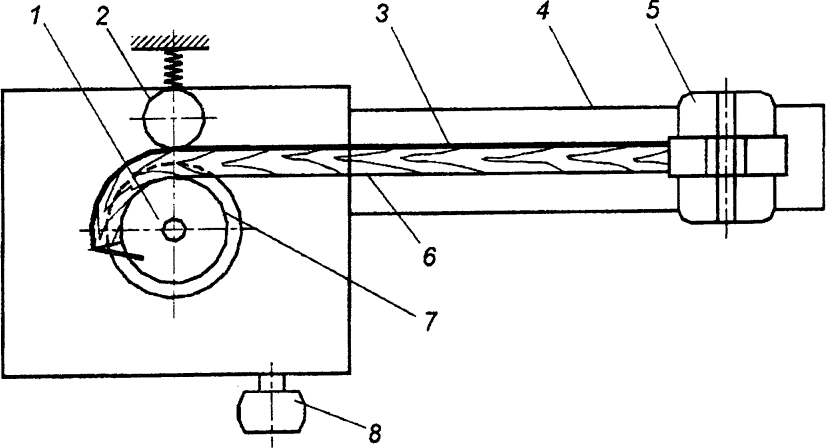

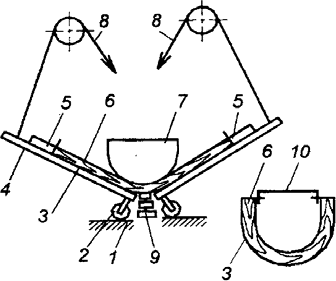

Гнутье: Осуществляется на гнутарных станках. Это могут быть станки с «холодными» формами, где заготовка навивается на вращающийся шаблон (рис. 25, 26) и затем вместе с ним отправляется в сушилку. Или станки с обогреваемыми формами (гнутарно-сушильные прессы), где гнутье и частичная сушка происходят одновременно (рис. 27).

Рис. 25. Схема станка для гнутья на замкнутый контур: 1 – вал; 2 – прижимной ролик; 3 – шина; 4 – направляющие; 5 – каретка; 6 – заготовка; 7 – шаблон; 8 – электродвигатель с редуктором

Рис. 26. Схема станка для гнутья на незамкнутый контур: 1 – рельсы; 2 – ролики; 3 – шина; 4 – изгибающие балки; 5 – упоры; 6 – заготовки; 7 – шаблон; 8 – тяговые цепи; 9 – прижимная колодка; 10 – стяжка

Рис. 27. Схема гнутарно-сушильного станка с односторонним обогревом: 1 – шаблон; 2 – чугунная колодка; 3 – шина; 4 – прижимные колодки; 5 – заготовка; 6 – натяжные упоры; 7 — захваты

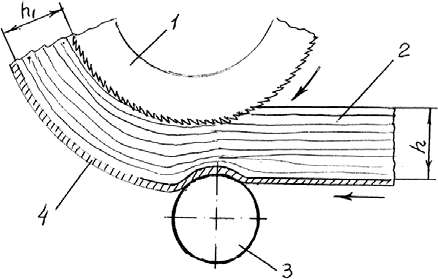

Перспективным методом является гнутье с одновременным прессованием (рис. 28), при котором заготовка не только изгибается, но и уплотняется. Это позволяет успешно гнуть даже хвойные породы древесины.

Рис. 28. Схема гнутья с одновременным прессованием: 1 – шаблон с насечкой; 2 – заготовка; 3 – прессующий ролик; 4 – шина

Сушка: Изогнутые заготовки сушат в специальных камерах прямо на шаблонах, чтобы зафиксировать приданную им форму.

6.3. Изготовление гнутопропильных заготовок (Kerf Bending)

Это «холодный» метод гнутья. В заготовке делаются многочисленные продольные или поперечные пропилы, не доходящие до одной из сторон. Оставшаяся тонкая стенка и промежутки между пропилами позволяют легко изогнуть деталь без предварительной пластификации. Этот метод часто используется для изготовления царг круглых столов или изогнутых элементов стульев.

Заключение

Процесс превращения необработанной древесины в точную и качественную заготовку — это сложная, многоэтапная задача, требующая глубоких знаний технологии, правильного подбора оборудования и постоянной оптимизации. От интеллектуальных систем раскроя, минимизирующих отходы, до высокоточных обрабатывающих центров, создающих детали идеальной геометрии — современные технологии позволяют достигать выдающихся результатов в эффективности и качестве. Рациональный подход на каждом из рассмотренных этапов является прямым путем к повышению конкурентоспособности и экономической успешности любого деревообрабатывающего предприятия.

Интересные факты по теме

- Венский стул: Самый известный пример гнутой древесины — «Стул №14» Михаэля Тонета, созданный в 1859 году. Благодаря технологии гнутья бука паром, он состоял всего из 6 деталей, был легким, прочным и идеально подходил для массового производства.

- «Умная» оптимизация: Современные программы для раскроя плитных материалов используют сложные алгоритмы, родственные «задаче об укладке рюкзака», чтобы разместить максимальное количество деталей на листе, экономя до 15% материала по сравнению с ручным планированием.

- Древесина как композит: По своей структуре древесина является природным композитным материалом, где прочные целлюлозные волокна (арматура) скреплены более пластичным лигнином (матрица). Именно размягчение лигнина при нагреве и позволяет гнуть древесину.

- Отходы в доходы: Опилки и стружка, образующиеся при раскрое и строгании, уже давно не считаются просто отходами. Они являются ценным сырьем для производства ДСтП, топливных пеллет и брикетов.