Содержание страницы

- 1. Виды измельченной древесины

- 2. Подготовка сырья к измельчению

- 3. Хранение и подготовка технологической щепы

- 4. Оборудование для получения щепы

- 5. Оборудование для получения стружки и волокна

- 6. Оборудование для сушки и сортирования измельченной древесины

- 7. Оборудование для дозирования и смешивания компонентов

- 8. Главные конвейеры плитных производств

- 9. Формирующие машины

- 10. Прессы для получения древесных плит

- 11. Оборудование послепрессовой обработки древесных плит

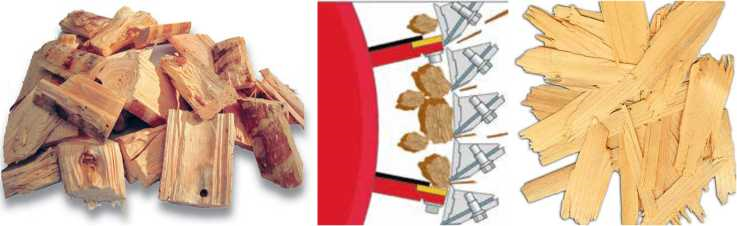

1. Виды измельченной древесины

Каждое деревообрабатывающее предприятие сталкивается с неизбежностью образования древесных отходов и с необходимостью рационального их использования. Ниже в таблице показаны виды измельченной древесины как вторичного сырья или специального полуфабриката.

Таблица 1. Виды измельченной древесины

| Наименование | Происхождение | Области применения |

| Технологическая щепа | Фрезерно-пильные агрегаты | ЦБП.

Производство стружечных и волокнистых плит |

| Губительные машины | ||

| Дробленка | Измельчители | Топливо |

| Опилки | Лесопильные рамы | Добавка к щепе для древесных плит. Топливные гранулы и брикеты |

| Ленточнопильные станки | ||

| Круглопильные станки | ||

| Стружка станочная | Продольно-фрезерные станки | Производство ДСП, ДПК, древесной муки. Теплоизоляционный материал |

| Стружка специальная | Центробежные стружечные станки | Производство стружечных плит всех видов |

| Мельницы (дробилки) | ||

| Стружечные станки ножевого типа | ||

| Стренды | Стрейдеры | Производство плит ОСБ |

| Волокно | Дефибраторы, рафинеры | Производство волокнистых плит |

| Шлифовальная пыль | Шлифовальные станки | Добавка к стружке в производстве плит, получение древесной муки, наполнитель пластмасс |

| Технологическая пыль | Эксгаустерные установки |

Требования к качеству технологической щепы устанавливает ГОСТ 15815-83. Здесь предусмотрены следующие марки щепы в зависимости от ее назначения:

- Ц-1, Ц-2, Ц-3 — для производства сульфитной и сульфатной целлюлозы, древесной массы, бумаги, картона;

- ГП-1, ГП-2, ГП-3 — для производства спирта, дрожжей, глюкозы и фурфурола, пищевого кристаллического ксилита, дрожжей;

- ПВ — для производства древесноволокнистых плит;

- ПС — для производства древесностружечных плит.

Показатели качества щепы зависят от ее марки. Наиболее высокие требования предъявляются к щепе для целлюлозно-бумажного производства. Она должна быть получена из окоренной древесины, практически не содержать минеральных включений. Щепа для плитных производств может быть получена из неокоренного сырья, так как содержание коры допускается до 15%. Размеры частиц щепы составляют 20-60 мм в длину и до 30 мм в толщину.

Технологическая щепа из тонкомерных деревьев и сучьев приготовляется с соблюдением ТУ 13-735-83. Она имеет худшие показатели и допускается только как добавка к стандартной щепе — до 20% для наружных слоев стружечных плит и без ограничения для внутренних.

2. Подготовка сырья к измельчению

Подготовку круглых лесоматериалов к измельчению составляют следующие операции: поштучная подача на технологическую линию, обмывка, обнаружение и удаление металлических включений, разделка по длине на мерные отрезки, раскалывание наиболее толстых чураков. Затем лесоматериалы либо измельчают на технологическую щепу в рубительных машинах, либо сразу превращают в стружку на стружечных станках. Для некоторых моделей стружечных станков предварительная раскряжёвка долготья не требуется.

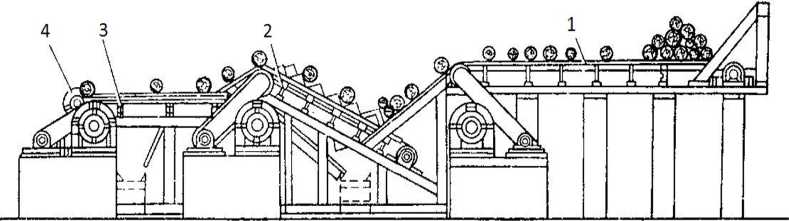

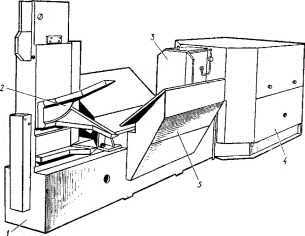

Для поштучной подачи бревен применяют разобщители, один из которых схематически изображен на рисунке 1.

Рис. 1. Разобщитель бревен ДЗЦ: 1 — приемный транспортер; 2 — наклонный транспортер с толкателями; 3 — выдающий транспортер; 4 — отсекатель.

Бункер такого разобщителя вмещает до 10 м3 бревен диаметром до 60 см и длиной до 6,5 м. Производительность разобщителя — 40 м3/ч.

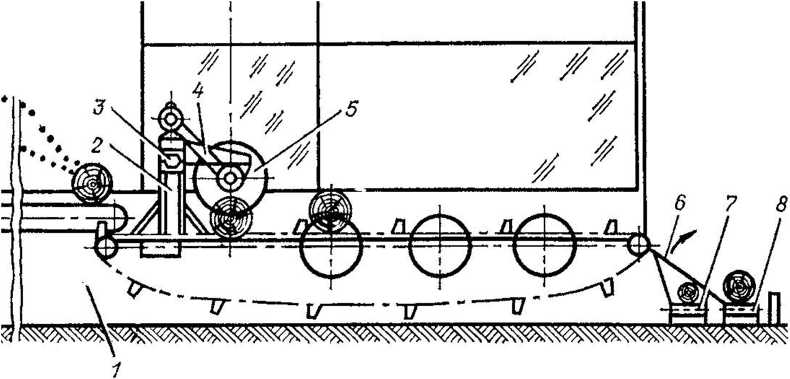

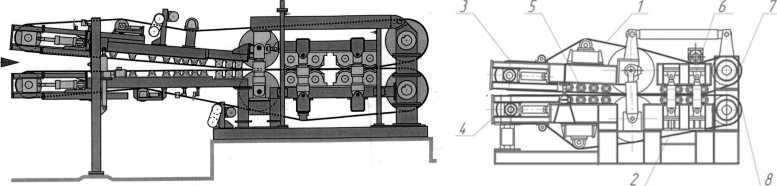

Раскряжёвка сырья на мерные отрезки (обычно по 1 м) выполняется на многопильных установках— слешерах. Отечественные установки с шестью пилами имеют производительность до 40 м3/час. Для сырья диаметром более 40 см выпускаются 12-пильные установки, у которых шесть верхних пил образуют один дополнительный ряд (рис. 2).

Рис. 2. Схема 12-пильного слешера ДЦ-10М для поперечной распиловки круглых лесоматериалов: 1 — станина; 2 — стойка; 3 — балка; 4 — кронштейн; 5 — дисковая пила; 6 — механический разделитель; 7 — ленточный транспортер для тонких бревен; 8 — ленточный транспортер для толстых бревен.

Гидротермообработка (ГТО) и окорка сырья — неизбежные операции при изготовлении плит OSB, а в производстве ДСтП они не обязательны, так как влажность сырья и без того достаточно высокая, а допустимая доля коры в щепе для стружечных плит составляет 12-15%. ГТО и окорка — операции весьма трудоемкие и энергоемкие, а очистка сточных вод и утилизация коры после них представляют собой серьезную экологическую проблему.

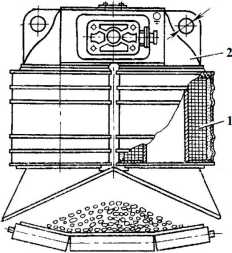

Для получения крупноразмерной стружки, которая требуется в изготовлении OSB высшего качества, сырье иногда прогревают в горячей воде (75-80°С). С древесины, идущей на изготовление наружных слоев стружечных плит, кору снимают в окорочных барабанах (рис. 3 и 4). В современных барабанах применяется фрикционный способ окорки с дождеванием.

Рис. 3. Окорочный барабан, используемый в производстве плит OSB

Рис. 4. Схема окорочного станка для круглых лесоматериалов.

В силу ограничений, связанных с размерами оборудования, а также в связи с тем, что подача сырья ведется вручную, кряжи большого диаметра необходимо раскалывать на механических дровокольных станках— например, на цепных колунах с раскалывающим клином и пластинчатой цепью с толкателями (рис. 5). На рисунке 6 изображен гидравлический колун, у которого рабочее усилие достигает 30 т.

Рис. 5. Цепной колун: 1 — ограждение цепи; 2 — стол-лоток; 3— толкатель чураков; 4— шкаф; 5 — направляющий лоток.

Рис. 6. Гидравлический колун: 1 — станина; 2 — узел раскалывания; рабочей цепи; 3 — упор 4— клин; 5— ограждение клина; б — редуктор; 7 — привод цепи; 8 — станина. управления и гидроаппаратура;

3. Хранение и подготовка технологической щепы

Щепу доставляют на склады железнодорожными вагонами и автотранспортом. Механизированные склады щепы оснащены винтовыми питателями и ленточными транспортерами. Приемное устройство склада обычно представляет собой котлован, который сверху закрыт прочной решеткой с расстоянием между ребрами до 200 мм. Решетка должна выдерживать груженый щеповоз или трактор. Склад может быть оборудован мостовым краном с грейфером для выгрузки щепы из вагонов. Остатки щепы удаляют из вагонов при помощи вибрационных устройств.

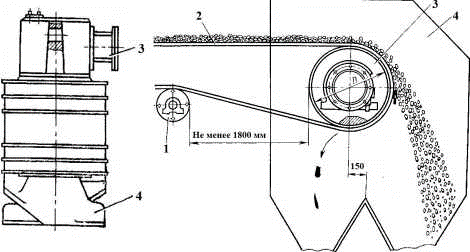

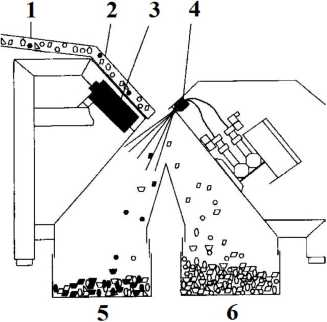

Привозную щепу перед подачей ее в центробежные стружечные станки сортируют, чтобы выделить кондиционную фракцию, доизмельчить крупную фракцию и отделить посторонние включения. Металлические включения извлекают из сыпучих материалов посредством сепараторов с подвесными электромагнитами (рис. 7) или электромагнитных шкивов (рис. 8). Немагнитные металлы отделяют в сепараторах с детекторными катушками: высокочастотная детекторная катушка с шириной сегментов 32 мм улавливает инородные включения размером до 1 мм, и через специальную форсунку они выдуваются в отдельный приемник (рис. 9).

Чтобы отделить другие недревесные включения, щепу промывают в воде, сортируют механически (обычно на вибросепараторе) или же пневматически. Песок, земля и прочие загрязнения отделяются только промывкой в воде в специальных установках, самый простой вариант которых — гидролоток, направляющий щепу к стружечным станкам. Специальные моечные установки для очистки отходов лесопиления имеют в основе конструкции барабан, при вращении которого древесный материал несколько раз погружается в воду.

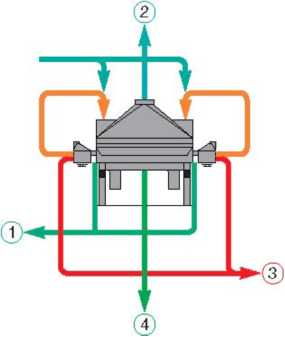

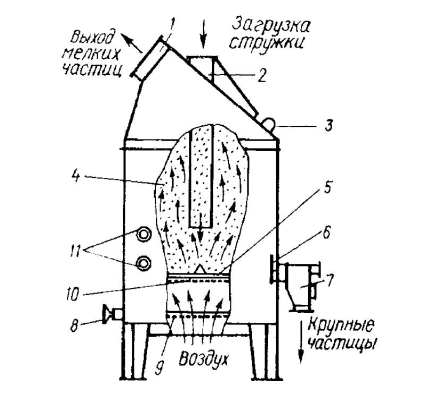

Возможна и сухая очистка от минеральных включений. При этом способе щепа, непрерывным потоком подаваемая в установку шнековым питателем, постепенно разделяется на четыре фракции (рис. 10).

Рис. 7. Схема подвесного электромагнитного сепаратора: 1 — катушка; 2 — полюсная скоба; 3 — соединительная коробка;

Рис. 8. Схема электромагнитного шкива: 1 — натяжной ролик; 2 — лента; 3 —4 — полюсные наконечники. барабан; 4 — ограждение-приемник.

Рис. 9. Принципиальная схема сепаратора для удаления всех видов металла (Metallsuchgeraete, Германия): 1 — подающий транспортер; 2 — наклонный рукав; 3— детекторная катушка; 4— форсунка; 5 — металлические включения; 6 — стружечная;

Рис. 10. Схема установки для сухой очистки щепы (Maier, Германия): 1 — минеральные включения; 2 —пыль и другие легкие фракции; 3 — крупные куски; 4 — кондиционная масса без металлических включений. щепа.

Сначала она равномерно распределяется по ширине качающегося сита, на котором отделяются минеральные включения (фракция 1). Сито снизу продувается воздухом для отделения легких частиц, таких как пыль, бумага, фольга, которые отсасываются в циклон (фракция 2). Крупные частицы (фракция 3) с большей массой остаются на сите, по нему перемещаются в каналы V-образного сечения и поступают на повторное просеивание. Кондиционные частицы (фракция 4) оказываются на воздушной подушке и по направляющему поддону передаются на выносной транспортер.

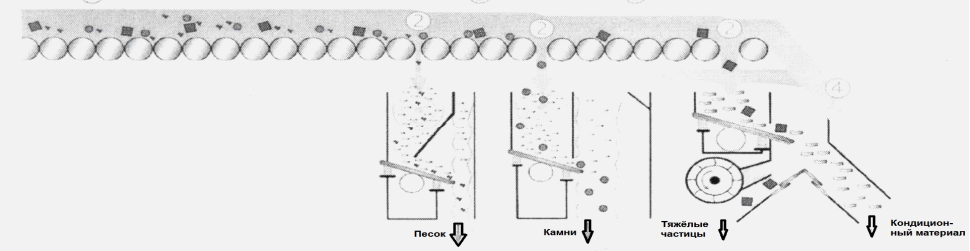

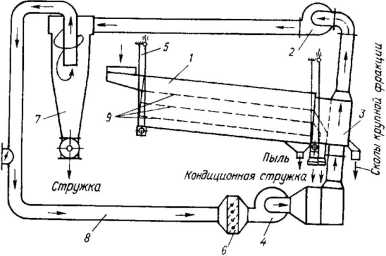

Высокопроизводительную систему сортировки и очистки древесного сырья предлагает немецкая фирма Dieffenbacher (рис. 11)

Рис. 11. Схема устройства Classic Cleaner для очистки щепы (Dieffenbacher, Германия)

Щепа подается на рольганг, имеющий три просвета (окна). В первый просвет высыпается самая мелкая фракция — песок и подобные тяжелые мелкие частицы. Во второй просвет попадают мелкие камни и оставшаяся мелочь. В третий просвет подается древесина с различными примесями. Эта смесь подвергается пневматической сортировке, в результате которой от кондиционного материала отделяются более тяжелые недревесные частицы.

4. Оборудование для получения щепы

Технологическая щепа для производства стружечных и волокнистых плит вырабатывается в барабанных или дисковых рубительных машинах либо в дезинтеграторах.

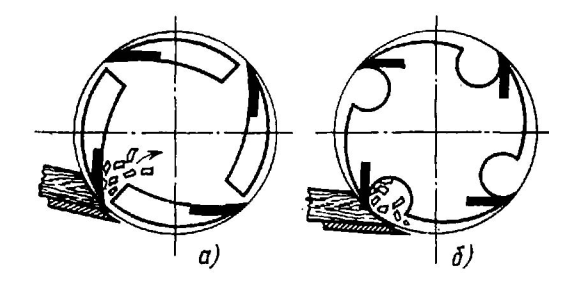

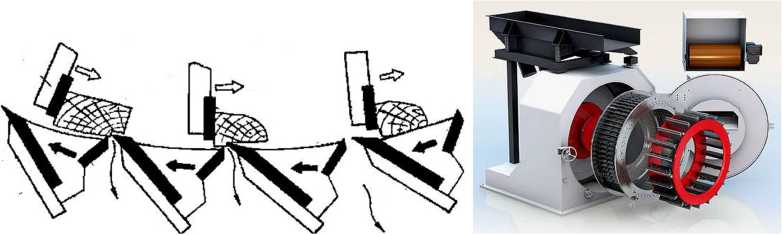

Губительные машины для получения технологической щепы бывают барабанные или дисковые. У барабанных машин рабочий инструмент — ротор (барабан), на котором закреплены режущие ножи. В открытом или щелевом барабане (рис. 12а) образующаяся в процессе резания щепа через подножевые щели поступает в полость барабана и затем удаляется вдоль оси его вращения через один из торцевых проемов. Работа подобных барабанов основана на принципе поперечного резания. Они обеспечивают постоянство фракционного состава и малую повреждаемость щепы, что, в свою очередь, обеспечивает высокое ее качество. Достоинством подобных машин является их невысокая энергоемкость, а недостатком — сложность конструкции.

В закрытых или пазушных барабанах (рис. 126) ножевой сплошной (массивный) барабан одновременно служит и маховиком. Срезанная щепа собирается во впадинах (пазухах) в теле барабана перед каждым режущим ножом. Работа подобных рубительных машин основана на принципе торцовопродольного резания, эта техника применяется в основном для переработки отходов деревообработки и порубочных остатков. Существенным недостатком таких машин является зависимость угла резания от диаметра перерабатываемого сырья, в результате чего щепа получается неоднородной по фракционному составу и с разным углом среза.

Барабанные машины обычно имеют большое проходное сечение (до 1200 мм), что позволяет перерабатывать в щепу крупномерный материал, однако качество получаемых частиц хуже, зачастую они выходят чрезмерно длинными. При этом длина частиц увеличивается с возрастанием скорости подачи материала и уменьшается с увеличением частоты вращения ротора и количества ножей на нем.

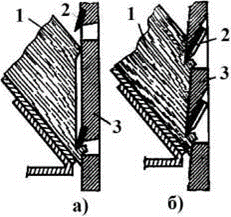

У дисковых машин длина щепы определяется величиной выступа ножей на ножевом диске — эту величину можно изменять в небольших пределах. Доля плоских частиц, как правило, получается больше, чем в барабанных машинах. Дисковые машины можно классифицировать по направлению подачи сырья (наклонная или горизонтальная) и выброса щепы (верхний или нижний выброс), по форме режущих ножей (плоские или геликоидальные, рис. 13) и по расположению ножевого диска (вертикальное или наклонное).

Рис. 12. Схема работы барабанной рубительной машины: а — с открытым ротором; б — с закрытым ротором.

Рис. 13. Схема узлов резания дисковой рубительной машины: а — с плоскими ножами; б — с геликоидальными ножами. 1 — древесное сырье; 2 — ножи; 3 — вращающийся диск.

В дисковых машинах применяются два способа установки режущих ножей: периферийный и внутренний. При периферийной установке режущий нож располагается на лицевой (рабочей) поверхности диска в специальном посадочном месте и крепится сквозными болтами с потайными головками. В этом случае скошенная фаска является передней гранью резца. При внутреннем способе крепления режущий нож устанавливается в радиальной сквозной щели диска, на рабочей поверхности диска выступает лишь режущая часть ножа. Скошенная фаска ножа при подобной установке играет роль задней грани ножа.

Внутреннее крепление ножей чаще всего используют в многоножевых рубительных машинах, что позволяет разместить на диске необходимое число ножей. Плюс этого способа в максимальной безопасности крепления. Периферийный способ позволяет поддерживать стабильный угол заострения, так как заточка ножей выполнятся по передней грани с наибольшим износом.

У конических рубительных машин конструкция промежуточная между конструкциями дисковых и барабанных машин. Отличительная особенность конических машин — выполненный в виде вращающегося усеченного конуса (одного или двух) механизм резания. При малом угле конусности режущего органа конструктивная схема конической машины приближается к конструкции барабанной рубительной машины, при большом угле конусности— к конструкции дисковой. Режущие элементы располагаются на образующей поверхности конуса.

Помимо этого, рубительные машины каждого из трех классов могут быть ножевыми или резцовыми. В ножевых машинах в качестве режущего инструмента выступают плоские ножи с односторонней заточкой. Длина режущей кромки ножей соответствует ширине рабочей поверхности ножевого диска (барабана, конуса), что предопределяет воздействие режущего ножа одновременно на всю ширину сечения перерабатываемого материала. Резцовые машины отличаются от ножевых тем, что на рабочей поверхности диска (барабана, конуса) установлены резцы, режущие кромки которых в несколько раз меньше ширины рабочей поверхности. Эта особенность существенно меняет процесс резания в рубительных машинах подобного типа. В данном случае по ширине сечения перерабатываемого материала последовательно срезаются полосы шириной, соответствующей длине режущей кромки резцов.

Рубительные машины, выпускаемые сегодня в России, подходят для превращения в технологическую щепу круглых и колотых лесоматериалов, низкокачественной древесины, отходов лесопиления и деревообработки, лесосечных отходов. Некоторые предприятия выпускают передвижные рубительные машины и дробилки с приводом от трактора для измельчения лесосечных отходов непосредственно в местах лесозаготовок или санитарных рубок.

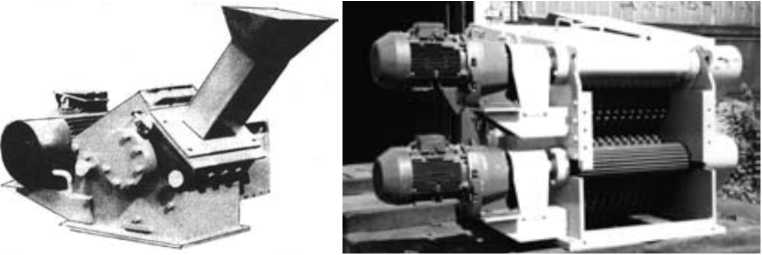

Стационарные измельчители барабанного типа бывают с гравитационной загрузкой (свободной засыпкой) сырья и нижним выбросом щепы либо с принудительной подачей сырья (рис. 14). В зависимости от конструкции барабана такие рубительные машины могут производить щепу основной фракции длиной 4-12 или 10-35 мм; в них предусмотрена возможность быстрой и удобной смены режущих ножей и контрножа. Механизм резания имеет встроенное сито, что улучшает фракционный состав получаемой щепы. Для подобных машин не обязательно сооружать специальный фундамент.

Рис. 14. Барабанные рубительные машины БРБ с гравитационной и принудительной загрузкой сырья («Агрокон», Россия)

Крупную фракцию щепы доизмельчают в малых рубительных машинах — дезинтеграторах. В них можно перерабатывать и кусковые отходы деревообработки и лесопиления, а полученную щепу после сортирования добавлять к основной массе технологической щепы.

Отечественный дезинтегратор ДЗН-ОЗ (ГОЗБО, Россия) представляет собой машину барабанного типа с открытым ротором, наклонным загрузочным патроном и нижним выбросом щепы. Для приема древесины и направления ее в зону рубки служит загрузочный лоток.

Несколько немецких фирм выпускают серии рубительных машин малой, средней и высокой производительности. К ним относятся Vecoplan, Maier, Pallmann, Hornback, Krafter. Выпускаются в том числе машины, ориентированные на производство биотоплива (пеллеты, брикеты).

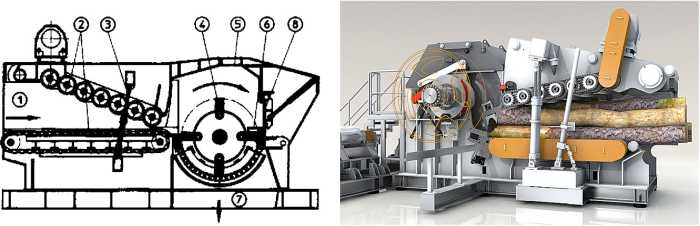

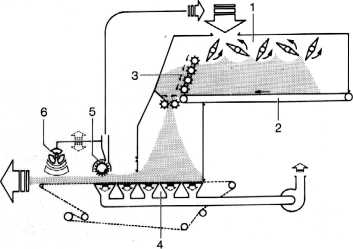

На рисунке 15 показана схема барабанной рубительной машины Vecoplan, предназначенной для измельчения в щепу отходов лесопиления и лесозаготовки.

Рис. 15. Схема узла резания рубительной машины серии VTH Vecoplan (ФРГ)

В основе машины лежит тяжелый, инерционный барабан с ножами, которые при вращении отрубают щепу от измельчаемого материала, постоянно и равномерно подаваемого в зажатом состоянии между тяжелыми подающими валами. Измельчение происходит до тех пор, пока щепа не провалится в ячейку сортировочного сита, размеры ячеек которого подбираются под задачи заказчика. В серии имеются станки с диаметром барабана от 300 до 2000 мм и производительностью до 450 м3/ч.

В машинах с вертикальной загрузкой сырья (так называемые шредеры) принудительная подача материала может отсутствовать (рис. 16).

Рис. 16. Схема узла резания шредера LR520 с гравитационной подачей сырья (слева) и схема машины LR1000 с принудительной подачей сырья (UNTHA, Австрия)

Шредеры UNTHA имеют производительность до 8 м3/ч и используются для измельчения отходов фанерных и столярно-мебельных производств. В станках использованы многоножевые роторы с ножами специальной формы.

5. Оборудование для получения стружки и волокна

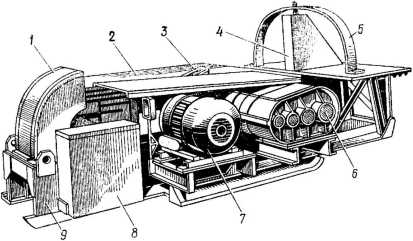

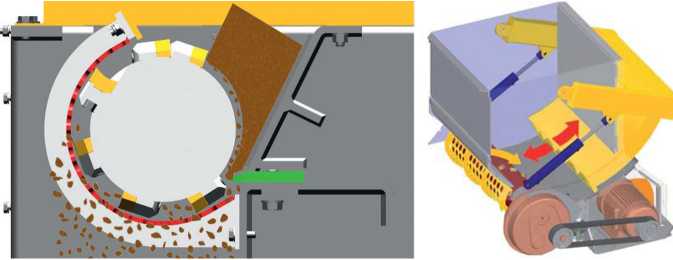

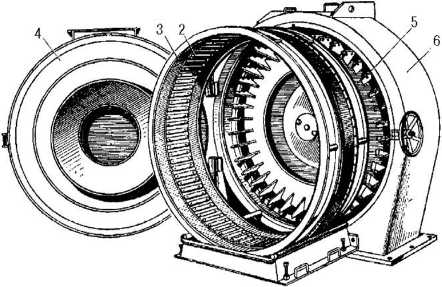

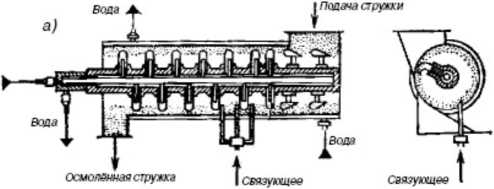

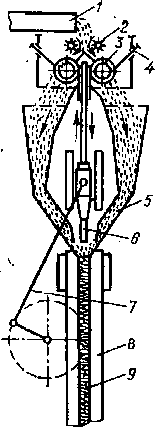

Щепу в производстве стружечных плит перерабатывают в стружку на центробежных стружечных станках. Схема одного из таких станков изображена на рисунке 17. Загружаемая сверху щепа попадает на крыльчатку, вращающуюся внутри ножевого барабана. На внутренней стороне барабана установлены ножи, которые измельчают щепу, прижимаемую к ним под действием центробежных сил.

Рис. 17. Схема работы центробежного стружечного станка и общий вид станка HMR для получения стружки из щепы (Hombak, Германия). Станок показан в разборе

Внутренний диаметр ножевого барабана станка ДС-7А (Новозыбковский станкозавод) составляет 1200 мм. Он делает 35 об/мин, а крыльчатка во встречном направлении — 990 об/мин. Размер получаемой стружки зависит от выступа ножей и от величины зазора между ножом и корпусом барабана.

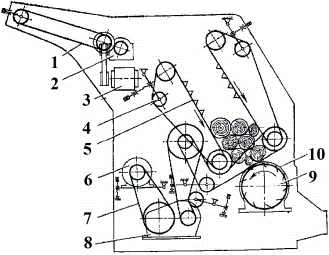

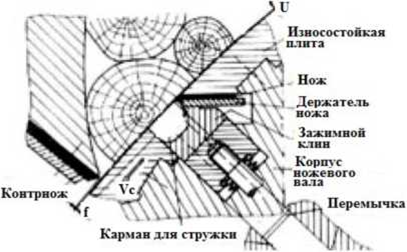

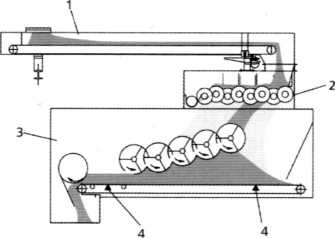

Для переработки крупномерных заготовок в стружку применяют станки с ножевым валом. На них можно измельчать кругляк и крупные отходы длиной 0,5-1 м. Одна из таких моделей производительностью до 6,5 т/ч схематически изображена на рисунке 18, а способ получения стружки в станках с ножевым валом пояснен на рисунке 19.

Производительность современных станков, оснащенных ножами гребенчатой формы без подрезателей, зависит от скорости подачи материала, степени заполнения станка, частоты вращения ножевого вала, числа ножей и ширины резания. Длина стружки зависит от породы и состояния древесины, от угла резания и величины кармана для стружки. Подбирая конструкцию ножа и ширину зазора, можно регулировать ширину и толщину стружки.

Станок, изображенный на рисунке 20, предназначен для получения стружки из длинномерного сырья длиной 1,5-16 м, то есть позволяет обойтись без предварительного поперечного раскроя кругляка в слешерной установке.

Перерабатываемый материал подается вперед на длину ножевого вала и удерживается специальным зажимом. Ножевой вал, устроенный на каретке, движется в поперечном направлении и перерабатывает консольную часть сырья в стружку. Затем каретка возвращается в исходное положение и цикл повторяется. На таком станке можно вырабатывать крупную стружку (стренды) для плит OSB. Его производительность составляет до 10 т абсолютно сухой стружки в час при установленной мощности в 400 кВт.

Рис. 18. Стружечный станок с ножевым валом: 1 — загрузочный транспортер; 2 — редуктор; 3— привод загрузочного транспортера; 4 — натяжной ролик; 5 — питатель; 6 — привод питателя; 7 — ремённая передача; 8— редуктор; 9— ножевой вал; 10 — привод ножевого вала

Рис. 19. Схема получения стружки на современном станке с ножевым валом: f— зазор между контрножом и корпусом; и — выступ ножа; v — скорость резания

Рис. 20. Принцип работы универсального стружечного станка HMU с ножевым валом для переработки долготья в стружку (Hombak, Германия)

Рис. 21. Схема установки типа Grizzly для переработки древесного утиля с его предварительным раздавливанием (Pallmann) и общий вид барабанной рубительной машины НМТ (Hombak)

На рисунке 21 схематически показана мельница тяжелого типа, предназначенная для измельчения вторичного древесного сырья (кусковых отходов, утиля). Она состоит из агрегата 1 для предварительного раздавливания древесины (оно происходит под вальцами 2, которые усилены гидроцилиндром 3) и молотковой мельницы 4. Уплотненный раздавленный материал подается с по-стояннои скоростью к ротору и измельчается при нижнем ударе молотками. Первоначальная грубая фракция постепенно размельчается до размеров, соответствующих ячейкам нижнего сита 7.

Станки вторичного измельчения отличаются большим многообразием типов и конструкции. Особенно распространены молотковые дробилки и мельницы с зубчато-ситовыми барабанами. В них крупные частицы размалываются на более мелкие путем истирания.

Молотковые мельницы весьма чувствительны к неравномерности загрузки и требуют большого расхода воздуха (в соотношении 99:1 к объему древесины). За рубежом их чаще всего применяют для доизмельчения стружки наружных и внутреннего слоев, а для доизмельчения грубой фракции используются мельницы с крестовиной. Зубчато-ситовые мельницы подходят и для приготовления стружки внутренних слоев. Производительность у крестовинных мельниц — до 1500 кг/ч, у зубчато-ситовых — до 2000 кг/ч.

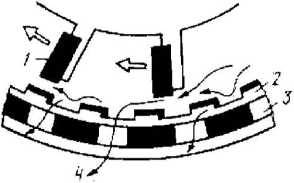

У мельницы, изображенной на рисунке 22, ситовый барабан с размольной дорожкой закреплен неподвижно, а крыльчатка имеет два диска, которые разделяют полость барабана на три зоны. Стружка попадает в среднюю зону с кольцевой размольной дорожкой, измельчается и увлекается потоком воздуха вдоль зубьев измельчителя в боковые зоны с кольцевыми ситами. Сита выполнены в виде тёрки, что обеспечивает не только калибрование частиц, но и их доизмельчение.

Рис. 22. Схема работы и общий вид барабанной установки для доизмельчения стружки: 1 — лопасть; 2 — размольная дорожка; 3 — ситовое кольцо; 4 — крышка; 5 — лопастной ротор; 6 — корпус.

Как правило, подлежащая доизмельчению стружка должна быть сухая и отсортированная. При переработке влажной стружки пропускная способность мельниц резко падает. Другим условием бесперебойной работы мельниц является равномерность их загрузки, что обычно достигается с помощью шнековых дозаторов.

На рисунке 23 показана схема мельницы ДМ-8 А (Новозыбковский завод) с зубчато-ситовым барабаном, которая конструктивно унифицирована со стружечным станком, схема которого показана на рисунке 17. Установка перерабатывает крупные древесные частицы, опилки, стружку-отходы и технологическую щепу в кондиционную мелкую фракцию, предназначенную для наружных слоев стружечных плит.

Рис. 23. Схема работы дробилки с зубчато-ситовым барабаном: 1 — крыльчатка; 2 — сегменты размола; 3 — ситовый вкладыш; 4 — выход кондиционной стружки.

От центробежного стружечного станка эта мельница отличается только устройством барабана — вместо ножевого установлен зубчато-ситовый. В нее можно загружать сырье любой влажности, неоднородное по составу и размерам. Рабочие органы машины охлаждаются потоком воздуха, а получаемый материал имеет хорошую сыпучесть и интенсивно подсушивается (например, с влажности 90 до 30^40%), что позволяет повысить производительность сушильного оборудования.

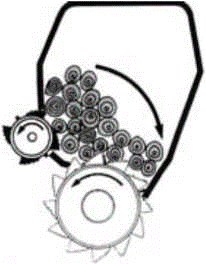

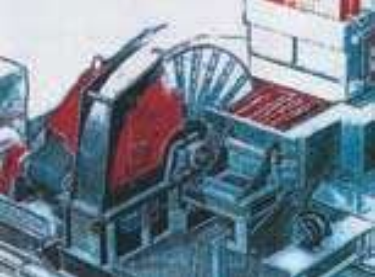

Крупная плоская стружка (стренды) для плит О SB производится на специальных стружечных станках, которые бывают дисковые (рис. 24) и барабанные. Сырьем служат окорённые длинные бревна или мерные чураки диаметром не менее 50 мм. Нарезаемая стружка сортируется после сушки, древесная пыль идет на сжигание, а слишком крупные частицы возвращаются в станок на повторное измельчение.

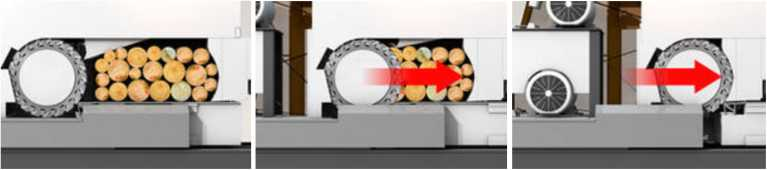

Станок стружечный периодического действия выпускает российское предприятие «Древмаш-Евразия» (рис. 25). Сырье подается торцами пакетов бревен в открытый проем ножевого ротора станка. Пакет бревен фиксируется неподвижно зажимной системой. Каретка станка с вращающимся ротором совершает поступательное движение перпендикулярно оси бревен, срезая в процессе стружку требуемой толщины. После рабочего хода каретки она возвращается в исходное положение, пакет бревен освобождается и проталкивается транспортером дальше в ротор. Цикл повторяется.

Толщина и длина стружки могут регулироваться. Ножевые головки, установленные в роторе, поворотные. При затуплении режущих граней они разворачиваются на 180° и работают вторым комплектом ножей (толщиной 3 мм).

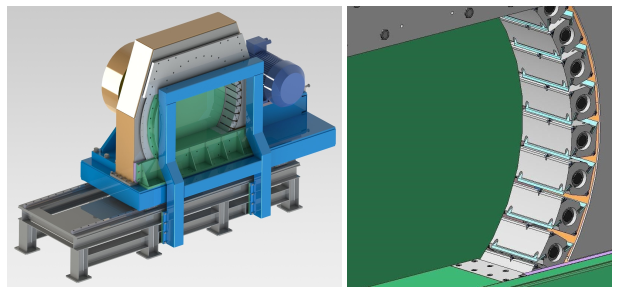

Эффективное решение, позволяющее получать OSB-стружку из дешевых сортиментов древесины, предложила фирма В. Maier Zerkleinenmgstechnik GmbH, разработав уникальную двухступенчатую технологию. На первом этапе сортименты древесины без предварительной окорки измельчаются специальной рубительной машиной Maier HRL-OSB в OSB-макрощепу длиной 80-120 мм. На втором этапе эта щепа измельчается в OSB-стружку на OSB-стружечном станке Maier MSF. Благодаря особой конструкции ротора и ножевого кольца достигается оптимальное распределение материала внутри станка MSF, что позволяет получать однородную тонкую OSB-стружку толщиной от 0,3 мм (рис. 26).

Рис. 24. Дисковый станок (стрендер) для нарезания крупной стружки

Рис. 25. Станок для получения OSB-стружки («Древмаш-Евразия») и вид узла резания

С мая 2015 г. рубительная машина HRL-OSB 1200/450×1000 и четыре центробежных стружечных станка типа MSF-14 на заводе в Малайзии обеспечивают стружкой линию непрерывного производства плит OSB с годовой производительностью около 150 тыс. м3 в год.

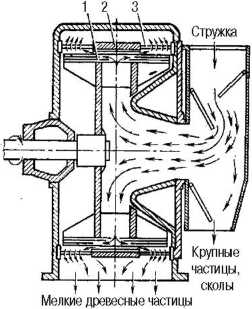

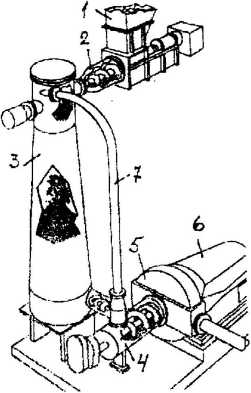

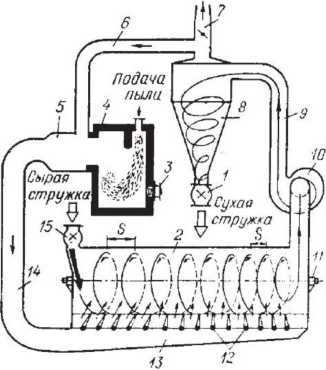

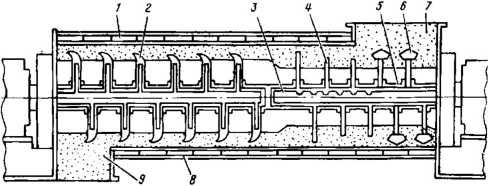

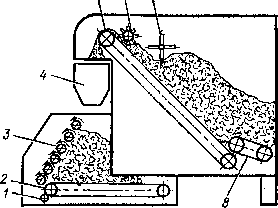

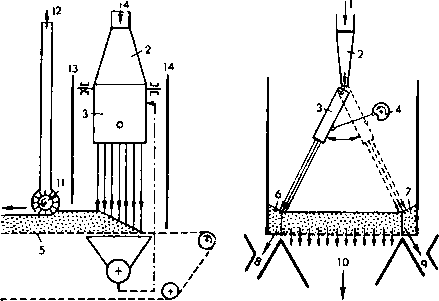

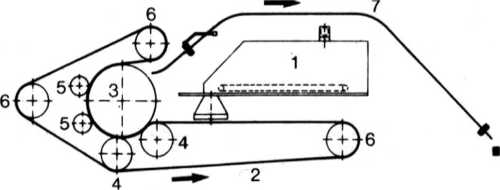

Волокно для волокнистых плит получают методом горячего размола щепы. Размольная установка, схематически представленная на рисунке 27, состоит из бункера со шнековым питателем, через который щепа подается в подогреватель с мешалкой, а оттуда по другому шнеку в собственно дефибратор, состоящий из неподвижного и подвижного дисков. Попадая через центральное отверстие неподвижного диска на вращающуюся шайбу, щепа отбрасывается в зону размола.

Рис. 26. Макрощепа, схема работы стружечного станка Maier MSF-14 и О SB-стружка, получаемые на станках Maier

Рабочие поверхности дисков снабжены канавками и рифлениями, в которых и происходит перетирание прогретых древесных частиц на отдельные волокна и пучки волокон. Под действием центробежных сил и давления пара образующаяся волокнистая масса выбрасывается с дисков наружу. Разгрузочный шнек подогревателя выполнен в конической форме. Создаваемая им компрессорная пробка предотвращает возвратный поток пара и пульсацию потока щепы.

Рис. 27. Схема размола щепы в дефибраторе: 1 — бункер для щепы; 2 — шнековый питатель; 3 — пропарочный котел; 4 — шнек подачи прогретой щепы; 5— дефибратор; б— главный двигатель; 7— возвратный паропровод (Sunds Defibrator).

На второй ступени размола применяют рафинёры, а в производстве мягких ДВП, для получения еще более тонкого помола, — голлендеры или конические мельницы с базальтовой и керамической размольной гарнитурой. Конический ротор такой мельницы вращается в коническом статоре с частотой 750- 1450 об/мин. Зазор между ними можно регулировать посредством осевой настройки ротора.

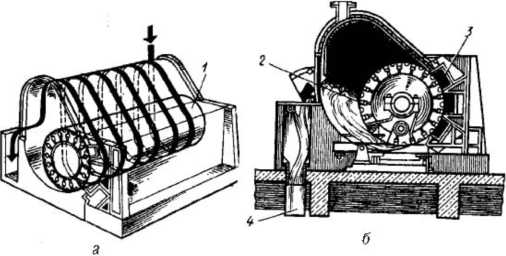

В голлендере (рис. 28) размельчаемая масса движется по спирали. На металлическом барабане закреплены базальтовые бруски трапецеидальной формы, а в ванне — коробки с базальтовыми вкладышами. Зазор между брусками и вкладышами, в котором и происходит размалывание древесных частиц, а также давление барабана регулируются.

Рис. 28. Голлендер (а) и его поперечный разрез (б): 1 — барабан; 2 — бруски; 3 — коробка с базальтовым вкладышем; 4 — сливное отверстие.

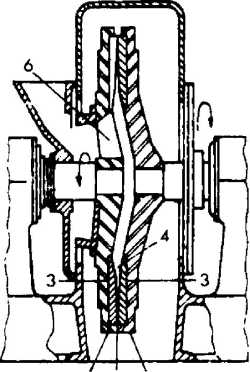

Принцип работы рафинёра такой же, как у дефибратора, но у первого нет пропарочной камеры (рис. 29). В рафинёре оба диска могут быть подвижными и вращаться в разные стороны. Зазор между дисками (примерно 0,1 мм) устанавливается при помощи специального электромеханического приспособления с выравнивающей системой, которая компенсирует температурные деформации дисков и обеспечивает их параллельность.

Рис. 29. Схема рафинёра: 1 и 2 — вращающиеся диски; 3 — зона размола; 4 — вход материала в зону размола; 5 — выход волокна; 6 — подача материала в рафинёр.

Механическое уплотнение валов препятствует проникновению излишней влаги в волокнистую массу, что снижает затраты энергии на стадии сушки волокна. Рафинаторные установки для получения волокна из прогретой щепы серии PR (Pallman) имеют диаметр диска в пределах 800-1525 мм, установленную мощность 240-8000 кВт и производительность 0,9-32 т/ч.

Рис. 30. Станок для измельчения плит НРВ (а) и схема станка HTZ (б) для получения стружки для содержания животных (Hombak)

Среди специального измельчающего оборудования следует отметить станок для измельчения бракованных древесных плит (рис. 30а) и станок для получения стружки для содержания животных (4.306). Первый имеет вал со спиральным расположением ножей. Получаемый материал может быть использован для внутреннего слоя стружечных плит или на топливо.

Второй станок оснащен подвижным строгальным агрегатом и механизмом поперечной цикличной подачи круглых лесоматериалов. Число строгальных валов в зависимости от моделей изменяется от 2 до 8 шт., длина бревен — 2-3 м, производительность — до 12 т/ч.

6. Оборудование для сушки и сортирования измельченной древесины

Первыми агрегатами для сушки стружки в производстве стружечных плит были сушильные барабаны. В них перемешивание материала осуществлялось за счет медленного вращения барабана диаметром 2-3 м, а сушка — с помощью горячего воздуха, продуваемого мощным вентилятором через барабан. Недостатками такой конструкции являлись неравномерная конечная влажность стружки и налипание смолы на внутренние поверхности барабана.

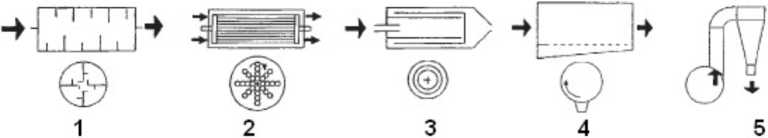

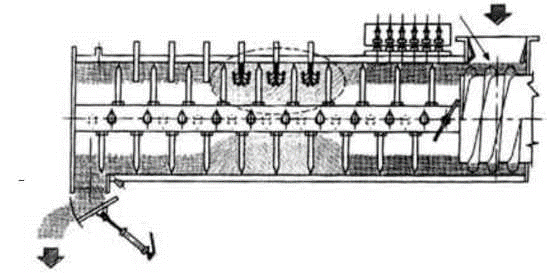

Напомним, что во влажной древесине есть влага свободная, находящаяся в полостях клеток, и влага связанная, пропитывающая стенки клеток. Соответственно этому различают два периода сушки древесины. В первый период при высокой температуре удаляется свободная влага и стружка высушивается до влажности примерно 30%. Затем температура сушки должна быть снижена и древесина досушена до влажности, близкой к нулю. Схемы сушильных агрегатов для стружки приведены на рисунке 31.

Рис. 31. Схемы сушильных агрегатов для стружки: 1 — вращающийся барабан с рычагами для пересыпания стружки; 2 — неподвижный барабан с вращающимся коллектором труб, где циркулируют топочные газы; 3 — трехходовой неподвижный барабан, в котором стружка совершает возвратно-поступательное движение из внутренней трубы в среднюю, а затем в наружную трубу; 4 — неподвижный барабан со спиральным движением стружки по внутренней поверхности барабана; 5 — труба-сушилка.

На российских заводах ДСтП имеются барабанные сушилки Н-167-66 с рабочим объемом барабана 38 м3 и производительностью по сухой стружке 4500 м3/ч. Барабан диаметром 2 м имеет длину 10 м и вращается со скоростью 3-9 об/мин. Температура агента сушки на входе составляет 230-550°С, на выходе — 90-120°С.

Из отечественных сушилок следует назвать также барабанные сушилки серии СБ завода «КОДОС-Станкоагрегат». Они имеют встроенный или автономный электронагреватель воздуха (рис. 32).

Рис. 32. Схема сушильного барабана СБ («КОДОС-Станкоагрегат»)

Через загрузочный бункер влажный материал подается в барабан и поступает на внутреннюю насадку, расположенную по всей длине барабана. Насадка обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесный контакт с сушильным агентом при пересыпании. Непрерывно перемешиваясь, материал перемещается к выходу из барабана. Высушенный материал удаляется через разгрузочную камеру.

Конструкция сушилок совершенствуется в направлении удлинения пути пребывания стружки в среде топочных газов. Наиболее удачной можно считать барабан со спиральным движением стружки (рис. 33). В этом барабане стружка и топочные газы подаются внутрь барабана по касательной к внутренней поверхности барабана и под углом к продольной оси его. Это позволяет значительно увеличить путь, проходимый стружкой внутри барабана, т. е. увеличить скорость движения стружки и производительность агрегата.

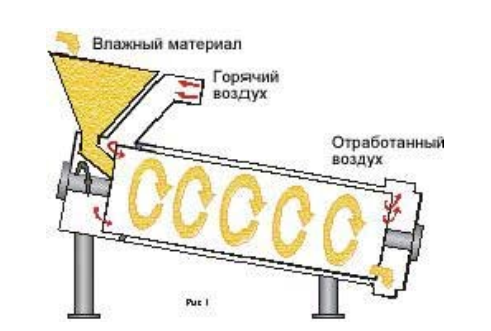

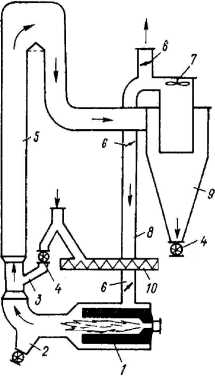

Для снижения пожарной опасности и повышения равномерности конечной влажности стружки сегодня в плитном производстве применяют двухступенчатую сушку. На первой ступени используют пневматические трубысушилки с высокой начальной температурой теплоносителя (топочных газов). Здесь идет интенсивное удаление свободной влаги и быстрое снижение температуры теплоносителя. Схема такой установки показана на рисунке 34.

Сырая стружка попадает в трубу через роторный питатель 4 и канал 3. Здесь под действием мощного потока газовоздушной смеси частицы начинают витать в трубе и интенсивно высушиваться, т. е. терять массу. Более легкие частицы с пневмопотоком попадают в циклон 9 и через питатель 4 отправляются на дальнейшую переработку. Часть газовоздушной смеси возвращается в топку через канал 8.

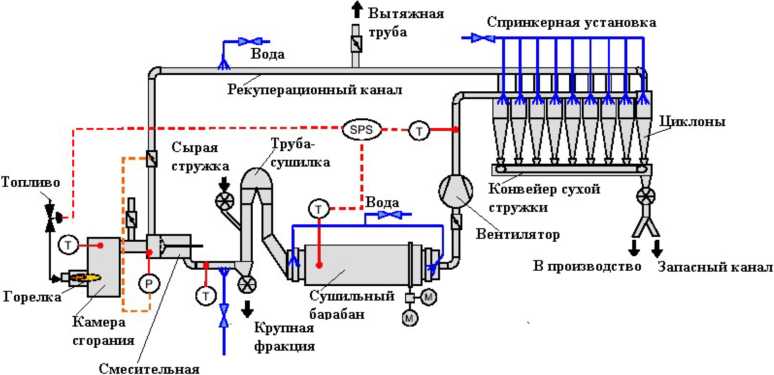

Двухступенчатая сушилка, показанная на рисунке 35, состоит из трубы (первая ступень) и сушильного барабана, расположенного на низких опорах. Первая ступень может иметь индивидуальную топку, которая в летний период отключается, и в этом случае стружка подается сразу в барабан.

Исходный материал влажностью 80-140% загружается в трубу, где температура на входе достигает 500°С, а на выходе — 170°С. Увлекаемая потоком горячего воздуха стружка интенсивно теряет свободную влагу и при поступлении в сушильный барабан уже имеет влажность 40-65%. Чрезмерно крупные частицы в процессе сушки падают вниз и удаляются на доизмельчение или на сжигание. Сухая стружка из барабана подается в циклоны и затем на ленточный транспортер для передачи на сортирование или в бункер запаса. Горячий воздух из циклонов частично возвращается по рекуперационному каналу в смесительную камеру.

Рис. 33. Сушилка с сопловым барабаном: 1 и 15 — роторные питатели; 2 — сушильный барабан; 3 — форсунка для жидкого топлива; 4 — топка; 5 — смесительная камера; 6, 9 14 — газоходы; 7 — шибер; 8 — циклон; 10 — ревентилятор-дымосос; 11 — вал мешалки; 12 — направляющие лопатки; 13 — направляющий канал-газоход.

Рис. 34. Схема вертикальной трубы-сушилки: 1 — топка; 2 — приемник для удаления крупных частиц; 3 — патрубок подачи сырой стружки в трубу; 4 — роторный питатель; 5 — труба-сушилка; 6 — заслонка рециркуляции; 7— вентилятор; 8— газоход рециркуляции сушильного агента; 9 — циклон; 10 — шнековый транспортер.

Рис. 35. Схема двухступенчатой сушилки для стружки (Buetner)

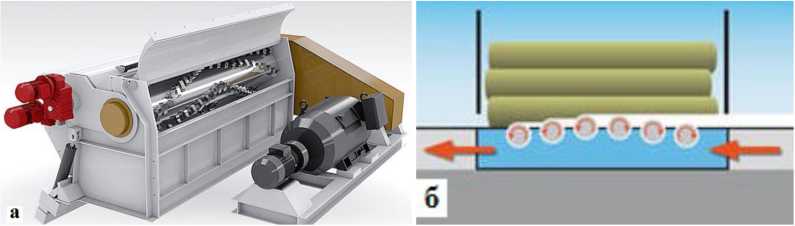

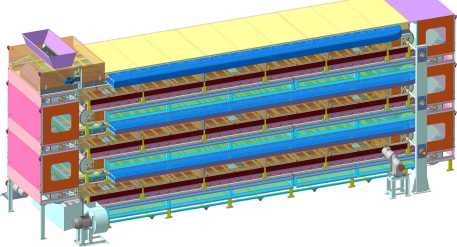

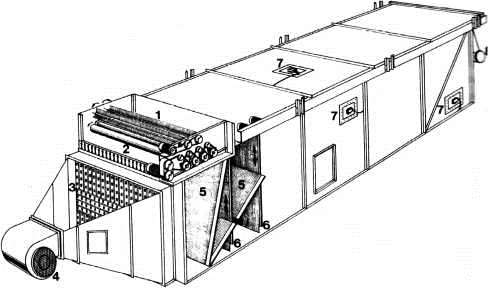

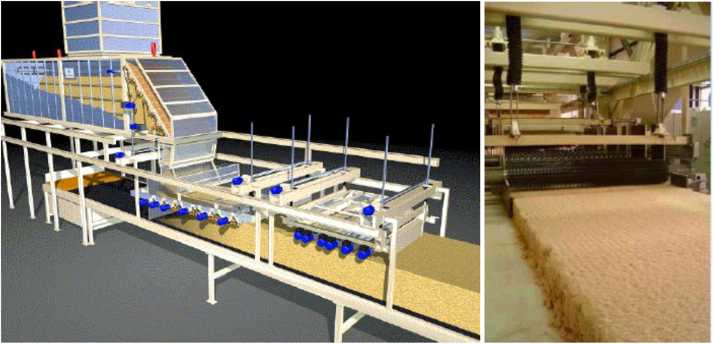

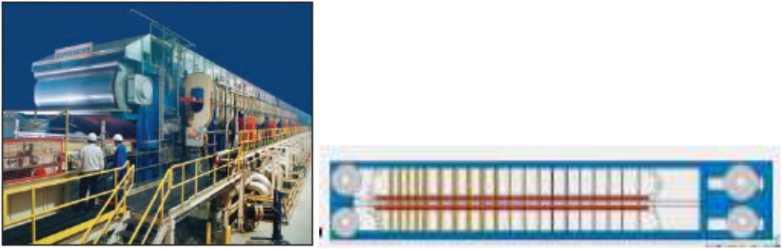

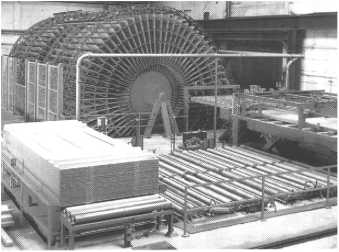

Технология и оборудование для сушки измельченной древесины существенно зависят от формы и размера частиц. Крупноразмерную стружку для плит OSB не удается сушить в пневматической трубе из-за большого размера частиц, поэтому в производстве этих плит применяют ленточные или барабанные сушилки. «Древмаш-Евразия» для сушки стрендов предлагает низкотемпературную ленточную сушилку (рис. 36).

Рис. 36. Ленточная сушилка для стрендов («Древмаш-Евразия»)

Она представляет собой несколько находящихся друг над другом транспортеров. Сырая стружка загружается через верхнее приемное отверстие и по транспортерам, пересыпаясь с одного на другой, постепенно попадает на самый нижний уровень. Теплый воздух (80-90°С) для сушки подается вентиляторами через калориферы и циркулирует внутри камеры. Теплоносителем для калориферов является горячая вода. Камера полностью пожаробезопасна. Регулируя скорость движения транспортеров, можно регулировать влажность готовой стружки. Установив несколько камер в линию, можно многократно увеличить производительность сушки. Стружка, перемещаясь в камере, получает минимум повреждений, что значительно уменьшает долю брака.

В производстве волокнистых плит сухим способом (плиты МДФ), наоборот, использование барабанов невозможно из-за налипания волокон на рабочие поверхности барабана. Поэтому здесь возможно использование только пневматической сушки. При этом часто сушат уже осмоленное волокно. Скорость сушки смолы значительно выше скорости ее поликонденсации, поэтому смола не теряет своей способности плавиться и отверждаться. Отверждение происходит в горячем прессе, где окончательно формируется древесная плита. При сушке с одновременным осмолением волокна свободный формальдегид почти полностью связывается конденсатом отработанных газов, что благоприятно сказывается и на условиях производства.

Сушка измельченной древесины применяется также в производстве изделий из древесно-полимерных композитов (ДПК). Древесная мука для ДПК получается сухим истиранием (размолом) древесных отходов в различных мельницах, поэтому исходный материал должен быть подсушен (обычно в сушильном барабане). Практика показала также, что размол древесины сочетается с интенсивной сушкой древесных частиц. В частности, при размоле осиновой щепы с влажность около 60% на выходе из мельницы получается мука с влажностью около 5%.

Это же во многом касается и производства топливных гранул (пеллет). Оптимальная влажность муки составляет 6-10%. Традиционной является схема: «сушильный барабан — мельница — гранулятор».

Процессы сушки частиц неотделимы от процессов их сепарации (сортирования по размерам). Для сортирования измельченной древесины применяют механические или пневматические сепараторы: в первых разделение частиц происходит по размерам, во вторых — по массе. Используют и комбинированные устройства, объединяющие оба принципа сортирования.

Механические сепараторы (сортировки) можно разделить на ситовые, роликовые и дисковые. Ситовая сортировка конструктивно представляет собой устройство с горизонтальными или наклонными колеблющимися ситами, которые обычно изготовляются из перфорированных стальных листов. На рисунке 35 показаны ситовые сортировки для щепы и стружки.

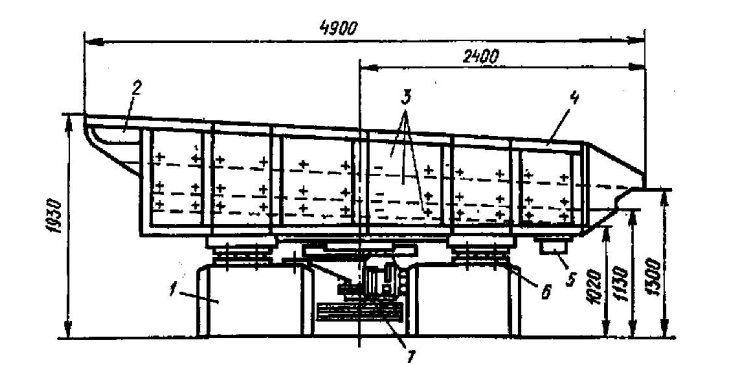

Для сортировки щепы на российских заводах часто используют отечественные установки с трехуровневыми ситами, имеющими размер ячеек 39×39, 14×14 и 6×6 мм и расположенными с наклоном на 3° в сторону разгрузки (рис. 37).

Рис. 37. Ситовая установка для сортирования щепы СЩ-1: 1 — фундамент; 2 — воронка; 3 — сита; 4 — короб; 5 — патрубок для выхода мелкой фракции; 6 — опорные подшипники; 7 — привод.

Кондиционная щепа в установке СЩ-1 остается на среднем и нижнем ситах, откуда по ленточному транспортеру подается в производство. Обычно этот транспортер оснащается магнитным сепаратором для удаления металлических включений. Крупная фракция с верхнего сита может идти на доизмельчение, а самые мелкие частицы с поддона — на сжигание.

Механическая сортировка для стружки ДРС-2 имеет комплект из трех сит с размерами ячеек 5×5; 1×1; 0,5×0,5 мм. Сита колеблются с амплитудой 50 мм и частотой 150-180 колебаний в минуту.

Другой принцип отделения мелкой фракции из щепы или стружки использован в барабанной сортировке (рис. 38), из которой мелочь при вращении барабана просеивается через натянутое на него сито.

Рис. 38. Барабанная сортировка щепы (Hombak)

Пневматическое сортирование заключается в продувании стружечной массы холодным воздухом (рис. 39). Если скорость воздушного потока, движущегося навстречу частице, больше, чем скорость ее оседания, частица поднимается вверх. Поскольку управлять можно только скоростью воздуха, эффективность сортировки сильно зависит от плотности частиц. По этой причине точность их сортирования по размерам уменьшается при смешении в одном потоке сырья из разных древесных пород.

К комбинированным относятся пневмоситовые и инерционно-пневматические сортировки стружки. У пневмоситового сепаратора, схема которого показана на рисунке 40, сита 9 в коробе 1 установлены в трех плоскостях. В нижней части короба имеется патрубок для выхода пыли. С верхнего сита непросеянная стружка поступает в пневмокамеру, где частицы со скоростью витания меньшей, чем скорость воздуха, подаваемого вентилятором 4, выходят через верхние патрубки, а грубые частицы и сколы падают вниз. Со среднего сита стружка поступает в поток для среднего слоя плит, а с нижнего — в поток для наружного слоя. Таким образом можно получать до четырех фракций стружки.

Рис. 39. Одноступенчатый пневмосепаратор: 1 — горловина; 2 — труба загрузки стружки; 3 — осветительная лампа; 4 — камера сепарации; 5 — ворошитель; 6 — регулятор; 7 — приемник крупных частиц; 8 — решетка с дроссельной заслонкой; 9— регулятор объема; 10 — сито; 11 — смотровые окна

Рис. 40. Пневмоситовый сепаратор: 1 — ситовый короб; 2 и 4 — вентиляторы; 3 — пневмокамера; 5 — тросовая подвеска; 6 — жалюзийная решетка; 7 — циклон; 8 пневмопривод; 9 — сита.

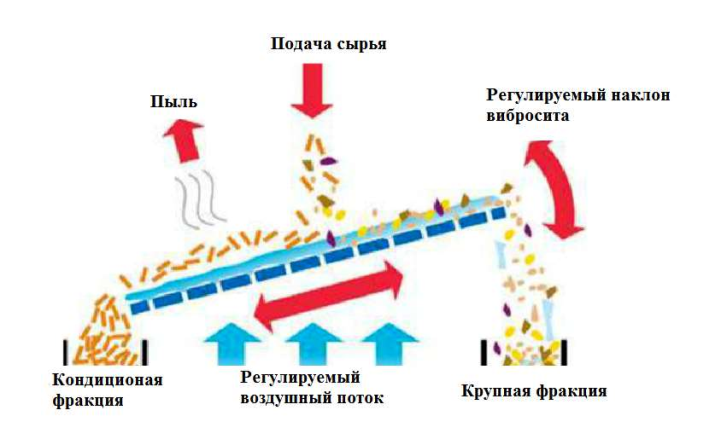

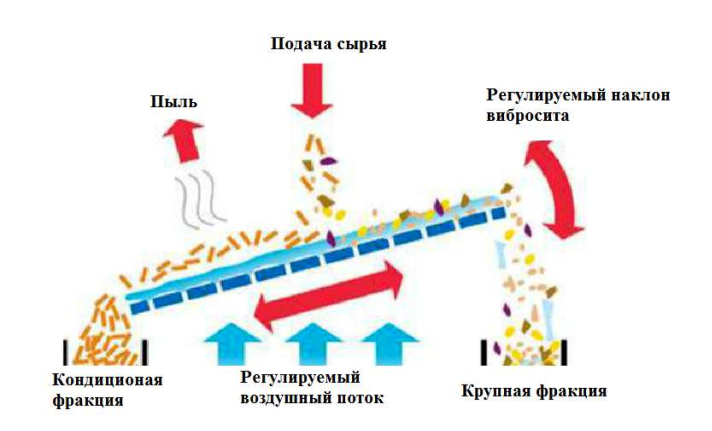

Пневмоситовая сортировка MVS (рис. 41) предназначена для очистки стружки наружных слоев ДСП от пыли и крупных частиц. Материал загружается на наклонный рабочий стол сверху и продувается потоком воздуха снизу через вибросито. Пыль и другие легкие фракции удаляются в циклон, кондиционная мелкая стружка скатывается вниз, а крупные частицы движутся вверх и удаляются специальным конвейером. Оптимальный режим работы достигается изменением наклона стола, частоты и амплитуды колебаний вибросита, регулировкой скорости и объема подачи воздуха. Производительность сортировки — до 1,7 т/ч.

Рис. 41. Схема пневмоситовой сортировки MVS (Dieffenbacher)

Для фракционирования крупной стружки в производстве плит OSB обычно применяются барабанные сортировки. Сравнительно недавно появились принципиально новые установки роликового типа, одна из которых представлена на рисунке 42. Размеры сортируемых частиц задаются в ней путем изменения расстояния между роликами; разделение происходит на четыре фракции: грубую, нормальную, мелкую и пылевидную. Последняя идет на сжигание, остальные разделяются на потоки для наружных и внутреннего слоев. Особенно хорошо в таких сортировках удается отбор мелкой фракции для внутреннего слоя плит OSB или для обычных ДСтП. Достоинство этих сортировок еще и в том, что стружка в них не повреждается.

Рис. 42. Устройства для сортирования частиц: двухэтажная роликовая сортировка для крупных частиц (Siempelkamp) и дисковая сортировка HSS для отделения крупной фракции (Hombak)

Для отделения крупной фракции из потока измельченной древесины можно использовать также дисковые сортировки (рис. 43).

В производстве изделий из ДПК и топливных гранул нужные размеры частиц (обычно не более 1,5 мм) задаются в молотковых мельницах с помощью сетки с заданными размерами ячеек. Частицы измельчаются до тех пор, пока не смогут под действием центробежных сил просеиваться через сетку, окружающую ротор станка.

Бункеры для хранения сыпучих материалов.

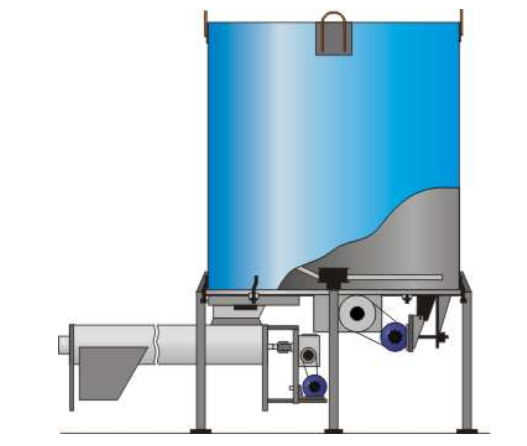

На предприятии с годовым выпуском ДСтП, например, в 100 000 кубометров суточная потребность в стружке составляет около трех тысяч кубометров. Практически для бесперебойной работы необходимо, чтобы запасы были не менее двухчасовой потребности. Для хранения сыпучих материалов используются бункеры— на современных предприятиях преимущественно вертикальные. В плитном производстве бункеры предназначены не только для создания производственных запасов древесной щепы, сухой и влажной стружки, хранения древесных отходов, опилок, но еще и для дозированной выдачи этих материалов на последующие технологические операции.

На большинстве российских предприятий для хранения межоперационных запасов щепы и стружки используются бункеры отечественного производства. Материал в них засыпается через загрузочные отверстия в крыше. Рычагирыхлители вращающейся план-шайбы обеспечивают самоистечение материала в разгрузочные шнековые транспортеры с переменным шагом. Вместо планшайбы возможен поворотный питатель в виде плоского колеса со спицами: оно устанавливается над дном бункера и способно при помощи гидроцилиндров поворачиваться в обе стороны на определенный угол. Современные бункеры оснащаются специальными устройствами для встряхивания сухого материала и разрушения сводов из промерзлой стружки или щепы.

Бункеры нужны на следующих участках:

- перед стружечными станками для щепы;

- перед сушильными агрегатами для сырой стружки;

- перед смесителями для сухой стружки.

Бункеры устанавливаются и на деревообрабатывающих предприятиях для сбора древесных отходов (кора, опилки, стружка и пр.) и для дозированной отгрузки этих материалов потребителю.

На рисунке 43 показан бункер для мелких древесных отходов фирмы «Союзлесмонтаж» из Вологды. Бункер имеет емкость 60 м3. Управление разгрузкой осуществляется водителем автотранспорта с выносного пульта. Высота бункера — 4,78 м. Оперативные механизированные бункеры выпускает также фирма «Спецмонтаж» из Твери (рис. 44).

Они предназначены для хранения и подачи сыпучих древесных отходов (опилки, стружка, щепа) на конвейеры. Бункеры состоят из корпуса, побудителя, редуктора, электродвигателя. ОМБ-10 оснащен промежуточным шнековым конвейером длиной до 4,5 м. Бункер ОМБ-2,3 может устанавливаться в помещении котельной, ОМБ-10 (емкостью 10 м3)— на топливном складе или под навесом. В нижней части бункеров имеется люк для разгрузки материала в аварийных ситуациях. Возможна установка датчиков уровня сыпучего материала.

Рис. 43. Бункер для мелких древесных отходов («Союзлесмонтаж», РФ)

Рис. 44. Оперативный механизированный бункер серии ОМБ («Спецмонтаж», РФ)

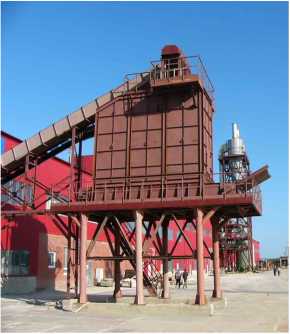

Большие бункеры служат не только как хранилища и дозаторы буферных запасов материала, но и как своего рода стабилизаторы технологического процесса и противопожарные устройства. Бункерное выдерживание сырья способствует улучшению физико-механических показателей выпускаемых плит. В зарубежной практике известны бункеры, вмещающие до 2000 м3 стружки и до 6000 м3 щепы (рис. 45, 46).

Рис. 45. Бункерные сооружения на заводе по выпуску MDF

Рис. 46. Вертикальные бункеры для хранения и дозированной выдачи сухой стружки в смесители внутреннего и наружных слоев стружечных плит (Siempelkampf, ФРГ)

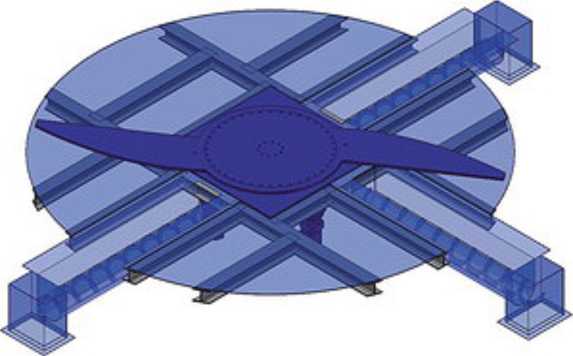

Компания SHW из Германии разработала новую систему разгрузки бункера «Осциллятор» (Oszillator) — рисунок 49. Эта разгрузочная система отличается от своей предшественницы, системы разгрузки бункера «Вращающееся колесо» (Drehrad), прежде всего наличием надежного и неприхотливого электромеханического привода вместо гидравлики. Она применяется в комбинации с разгрузочными шнеками в бункерах с сухими материалами, такими как сухая стружка, шлифовальная пыль и прочие с влажностью ниже 20%.

Система позволяет устанавливать до 6 разгрузочных шнеков, при этом почти исключено скопление неподвижного материала вдоль стенок бункера. Это объясняется тем, что активация материала происходит непосредственно в области днища по всему периметру бункера. Поскольку запитка разгрузочных шнеков осуществляются посредством вращательного движения осциллятора, исключены деформации стенок бункера, а также уплотнение материала (такие проблемы часто возникали при разгрузке бункера посредством систем с поступательным движением рабочего органа).

Рис. 47. Система «Осциллятор» для разгрузки бункеров с сухим сыпучим материалом (SHW, Германия)

Перемещение сыпучих материалов от бункера к станку или от станка к станку возможно как пневматическим, так и механическим путем. При больших расстояниях пневмотранспорт реализуем только в закрытых трубопроводах с мощными вентиляторами на входе. При этом важно подобрать оптимальное соотношение между объемом воздуха и массой перемещаемого материала. На современных предприятиях по выпуску стружечных плит пневматика почти не используется для решения чисто транспортных задач, что объясняется неоправданно высокими энергозатратами. Вентиляторы применяются для отсоса стружки в мельницах, сушилках и сортировках стружки. В производстве волокнистых плит пневмотранспортировка волокна эффективна, поскольку происходит с одновременным добавлением к нему связующего. Вакуумные установки применяются при формировании ковра (как мокрым, так и сухим способом).

Механические устройства для внутрипроизводственного перемещения сыпучих материалов, например ленточные и скребковые транспортеры, хотя и являются более дорогостоящими основными средствами, чем компоненты пневмотранспорта, однако требуют гораздо меньших расходов на эксплуатацию.

На рисунке 48 приведены некоторые конструкции шнековых и скрепковых конвейеров от фирмы Vecoplan, ФРГ.

Рис. 48. Шнековые (вверху) и скрепковые конвейеры для перемещения сыпучих материалов (Vecoplan, Германия).

7. Оборудование для дозирования и смешивания компонентов

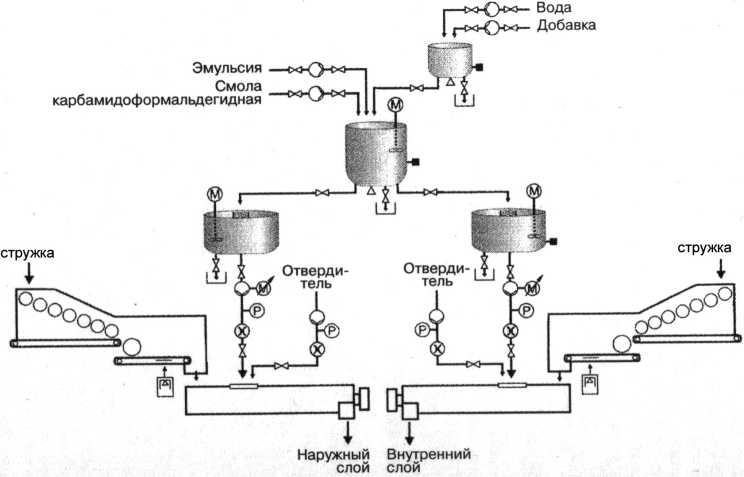

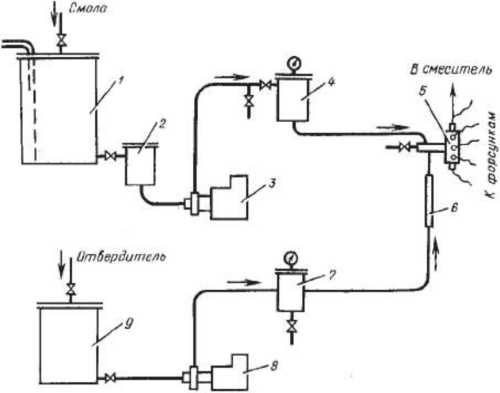

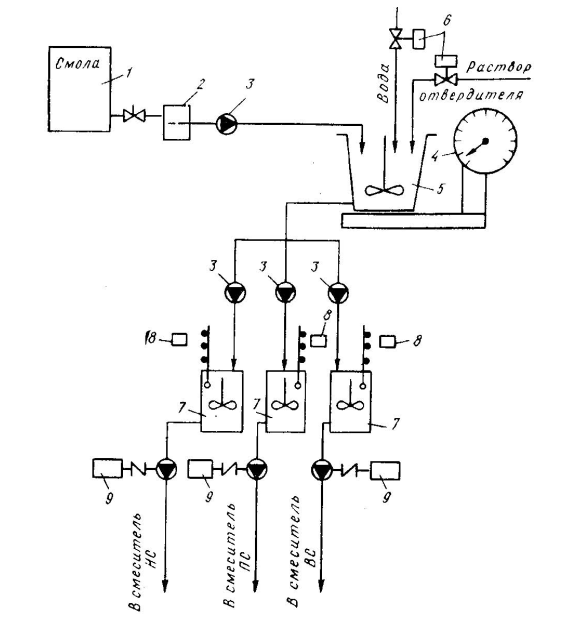

Приготовление связующего заключается в подготовке рабочих растворов смолы и отвердителя, дозировании компонентов и их смешивании. Схема подготовки и подачи связующего в производстве трехслойных стружечных плит показана на рисунке 49. Высококонцентрированная смола и добавки (кроме отвердителя) смешиваются с водой в баке, оборудованном мешалками и мерными стеклами. Из бака рабочий раствор насосами подается в расходные емкости для внутреннего и наружных слоев. Чтобы дополнительно снизить вязкость состава для внутреннего слоя, можно раствор смолы сначала направлять в смолоподогреватель и уже оттуда — в коллектор соответствующего смесителя.

После измельчения, сушки и сортирования древесных частиц требуется приготовление связующего, точное дозирование клеевой смеси и древесных частиц и смешивание этих компонентов для получения осмоленной стружки (волокна), которая затем поступает на главный конвейер предприятия.

Связующее дозируют в смеси или по компонентам. В установке, схема которой изображена на рисунке 50, компоненты отмеряются только по объему. Смола и отвердитель из емкостей 1 и 9 по отдельности подаются дозирующими насосами 3 и 8 через фильтры-компенсаторы 4 и 7 в лабиринтный смеситель 5. При этом смола дополнительно проходит через фильтр 2, а отвердитель — через дозирующий ротаметр 6. Ротаметр представляет собой вертикальную стеклянную трубку с поплавком: чем больше расход жидкости, нагнетаемой через трубку снизу вверх, тем выше находится поплавок. Отмеренные смола и отвердитель тщательно перемешиваются в лабиринтном смесителе, полученное связующее по гибкому шлангу подается на смешение с древесными частицами.

Рис. 49. Схема подготовки и подачи связующего в смесители наружного и внутреннего слоя стружечной плиты

Рис. 50. Схема дозирования и смешивания компонентов: 1 — расходная емкость для смолы; 2 — фильтр; 3 и 8 — дозирующие насосы; 4 и 7 — фильтры-компенсаторы; 5 — лабиринтный смеситель; б — ротаметр; 9 — расходная емкость для отвердителя.

Наряду с установками непрерывного объемного дозирования в плитном производстве используются установки периодического действия с весовым дозированием.

В такой установке (рис. 51) емкость 5 с мешалкой установлена на платформе автоматических весов 4. В соответствии с выбранным рецептом в емкость закачиваются смолы и другие компоненты. Полученное в результате перемешивания связующее подается шестеренными насосами в расходные емкости 7. После полного опорожнения емкости 5 можно выбирать рецепт для другого слоя плиты.

Рис. 51. Схема весового дозирования компонентов связующего:

Чтобы обеспечить требуемое соотношение между массой древесных частиц и массой связующего, необходимо постоянно дозировать компоненты перед смешиванием.

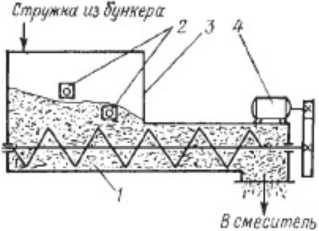

Дозирование стружечной или волокнистой массы может быть объемным, весовым или комбинированным. Весьма удачной конструкцией объемного дозатора является шнековый питатель (рис. 52). Оптимальная частота вращения такого шнека с приводом от двигателя постоянного тока составляет 25- 40 об/мин, вместимость питателя — 0,8—1,0 м3, степень заполнения контролируется датчиками уровня. Применяются дозаторы и других конструкций: ленточные, барабанные (рис. 53), тарельчатые, электровибрационные.

На участке смешивания древесных частиц со связующим погрешность дозирования не должна превышать 4%, поэтому при подаче стружки в смеситель и формировании ковра применяют весовое дозирование. Для этого используют весы порционного или непрерывного действия, настраиваемые на массу отвешиваемой порции и продолжительность цикла отвешивания. Цикл рассчитывается в секундах исходя из часового расхода насыпного материала в данном потоке. Автоматические порционные весы обычно имеют ковш, створки которого открываются при достижении заданного веса. Точность дозирования составляет ±2%.

Рис. 52. Схема шнекового питателя для стружки: 1 — винтовой транспортер; 2 — датчики уровня; 3 — стенки бункера-питателя; 4 — привод винтового транспортера.

Рис. 53. Барабан для объемного дозирования стружки

Порционные весы сопряжены с винтовым транспортером, который останавливается, как только на весы поступает заданная масса. Из весов стружка выходит порциями, а в смеситель она должна поступать непрерывно. Поэтому перед смесителем устанавливают еще и выравнивающий бункер-питатель. Скорость движения донного конвейера бункера устанавливается такой, чтобы при расчетном расходе слой стружки на нем составлял примерно треть высоты бункера.

Действие электротензометрических весов основано на изменении омического сопротивления проволочного датчика: весы срабатывают, когда проволока растягивается под тяжестью отмеряемой массы стружки. Удобство этих приборов заключается в том, что показания нескольких весов можно отслеживать с единого контрольного пульта.

Принципиальная схема устройства для одновременного дозирования стружки и связующего дана на рисунке 54. В этой системе электрический сигнал измерительного устройства с усилителя 3 пропорционален количеству поступающей стружки. Расходомер 9 определяет фактическое количество связующего, сравнивает его с заданным и при их несовпадении посылает сигнал для автоматического изменения производительности насоса 8. Для стабильной работы системы очень важно добиться равномерной подачи стружки в потокомер.

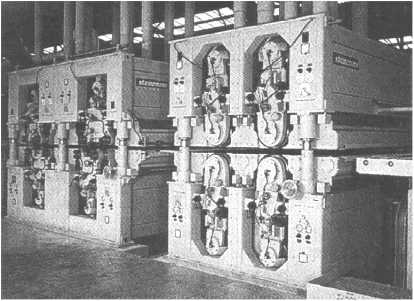

Смешивание насыпного и жидкого компонентов, то есть получение осмолённой стружки, происходит в смесителях непрерывного действия. Ранее на заводах с отечественным оборудованием использовались громоздкие смесители шестиметровой длины, в которых связующее распылялось через ряд форсунок, число которых достигало 36, и каждая была связана с дозировочным насосом, а стружка перемешивалась лопастным валом. Из-за недостаточной производительности и неудобства в эксплуатации эти установки были вытеснены более быстродействующими и компактными смесителями.

Рис. 54. Принципиальная схема компоновки устройства для дозирования стружки и связующего: 1 — электродвигатели; 2 — смеситель; 3 — усилитель электрического сигнала; 4 — потокомер стружки; 5 — винтовой питатель для подачи стружки; б — расходный бак для связующего; 7— фильтр; 8— насос; 9— счетчик расхода смолы; 10— регулятор соотношения стружки и связующего

Современные смесители подразделяются на машины с внутренним и внешним вводом связующего. При подаче жидкого компонента изнутри стружка попадает в смеситель (рис. 55) через загрузочную воронку 7, расположенную тангенциально к цилиндрической камере. Разбрасывающие лопасти б, вращаясь, придают стружечной массе форму цилиндра, который движется поступательно. Связующее подается в смеситель через пустотелый вал 3, на котором устроены форсуньей 4 различной длины.

Рис. 55. Схема высокооборотного смесителя с вводом связующего через внутренний вал: 1 — корпус; 2 — «размазывающие» лопасти; 3 — пустотелый вал; 4 — форсунки; 5 — муфта; 6— разбрасывающие лопасти; 7— загрузочная воронка; 8— охлаждающая рубашка; 9 — разгрузочная воронка.

Под действием центробежных сил (частота вращения вала до 1220 об/мин) клей разбрасывается на стружечную массу, и благодаря различной длине форсунок при этом осмоляются все ее фракции (чем крупнее частица, тем дальше ее уносит от оси вращения). Осмолённая стружка продвигается в другую зону, где перемешивается лопастями 2, форма которых способствует размазыванию связующего и передаче его излишков на соседние частицы. Пропитанная клеем стружечная масса выходит через разгрузочную воронку 9, также тангенциально расположенную к барабану.

Скорость выхода частиц и степень заполнения барабана можно регулировать выходной заслонкой с грузом, открывающейся под действием соответствующего давления проклеиваемой массы. Регулируются также угол поворота лопастей и зазор между ними и барабаном. Корпус смесителя и быстроходный вал снабжены водяной рубашкой.

Охлаждение предотвращает преждевременное отверждение связующего и сопровождается конденсацией влаги на внутренней стенке барабана и его лопастях. Это ослабляет налипание связующего на рабочие органы смесителя, упрощает его очистку и уменьшает трение стружки о металл. Чтобы еще больше снизить трение, в смеситель вводят парафиновую эмульсию (вместе с клеем или отдельно)— для этого достаточно 0,2-процентной (по массе абсолютно сухой стружки) добавки парафина.

Надлежащее качество распыления выдерживается в широком диапазоне расхода связующего — от 560 до 1700 г/мин. Скорость движения сыпучей массы составляет 8-12 м/с, и стружка находится в смесителе всего несколько секунд.

Уход за смесителями с внутренним вводом связующего довольно сложен, к тому же крупные частицы осмоляются в них не полностью. Это обусловливает более широкое использование смесителей с наружным вводом.

У модели, изображенной на рисунке 56 вверху, внутри цилиндрического корпуса имеются вал с лопастями и устройство для распределения связующего, подаваемого снаружи. Сыпучая масса поступает по касательной и спиралеобразным потоком перемещается в зону распыления жидкого компонента, затем в зону перемешивания. Связующее под небольшим давлением подается через трубки, и струйки его дробятся быстро летящими частицами древесины, с которых излишки клея скатываются по инерции, не успев впитаться.

Рис. 56. Смесители с наружным вводом связующего: а — российского производства, б — производства ФРГ.

Конструкция смесителей с такой подачей связующего (в тангенциальном направлении через трубки) очень проста, их вал и корпус хорошо охлаждаются, а жидкие компоненты можно вводить раздельно. Однако в смесителях этой модели древесные частицы дополнительно измельчаются на входе и в зоне подводящих трубок, что нежелательно для стружки внутреннего слоя. Этот недостаток несколько смягчен в модели, представленной на том же рисунке внизу. Ее смесительный барабан имеет три зоны: первая — цилиндрической формы небольшого диаметра, вторая — конической формы и третья — цилиндрической формы большого диаметра. В первой зоне стружка приобретает небольшую окружную скорость и винтовыми лопастями перемещается в коническую зону, где окружная скорость движения частиц постепенно возрастает, достигая максимума в третьей зоне. На границе второй и третьей зон предусмотрен дисковый центробежный распылитель для подачи связующего. Щель между дисками распылителя чрезвычайно узкая, благодаря чему обеспечивается высокая дисперсность связующего.

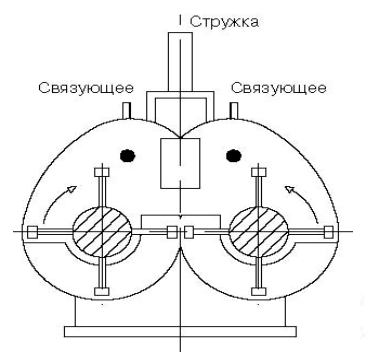

Двухкамерный смеситель (рис. 57) обеспечивает лучшее качество ©смоления стружки. Стружка засыпается в него сверху через патрубок, по центру, а клей— через две верхние горизонтальные трубки. В результате встречного вращения двух лопастных валов стружка и клей, интенсивно перемешиваясь, движутся к выходному отверстию «по восьмерке», так что путь, который проходит стружечная масса в процессе нанесения на нее клея, получается достаточно большим при сравнительно малой длине смесителя.

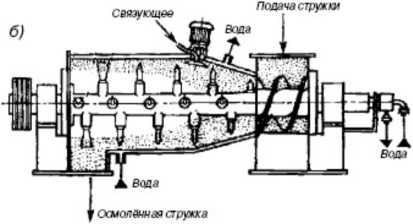

Крупноразмерную стружку для плит OSB осмоляют в специальных смесителях. Один из них схематически изображен на рисунке 58. Камера у него более объемная, чем у рассмотренных выше установок, а частота вращения лопастного вала меньше. Вследствие этого на осмоление стружки времени требуется в пять-семь раз больше. Стружка подается на винтовой транспортер, что исключает ударные нагрузки на материал и, как следствие, предотвращает нежелательное измельчение крупных частиц.

Рис. 57. Принципиальная схема двухкамерного смесителя

Рис. 58. Смеситель для осмоления плоской стружки в производстве OSB

Смеситель для линии с позиционным одноэтажным прессом предлагает «Древмаш-Евразия» (рис. 59).

Рис. 59. Смеситель для ОСБ-стружки (стрендов) завода «Древмаш-Евразия»

Стружка, в процессе осмоления проходит две стадии — нанесение смол и перемешивание компонентов. Стружка из бункера сухой стружки, расположенного выше осмолителя, постепенно просыпается через зону нанесения связующих. Установленные здесь форсунки распыляют жидкие вещества, создавая воздушную взвесь.

Стренды, пролетая через образующееся облако, падают вниз с нанесенными на поверхность составами. Осмоленная стружка попадает затем в смеситель барабанного типа, расположенный открытыми створками вверх. Створки закрываются, происходит вращение барабана и постепенное перемешивание стружки для наиболее равномерного распределения связующих по всей поверхности древесины. После цикла перемешивания барабан располагается створками вниз. Створки открываются и осмоленная стружка попадает на транспортер. Верхний бункер сухой стружки выдает точное весовое количество стружки, необходимое для прессования одной плиты.

При изготовлении волокнистых плит мокрым способом древесные частицы осмоляются путем впрыскивания смолы через форсунки в поток сырого волокна при его движении от рафинёра к сушилке. По этому методу клей распыляется через форсунки в поток волокна, движущегося в трубопроводе со скоростью 150-500 м/с, достижимой благодаря сужению трубопровода в месте расположения форсунок. Сопла, через которые проходит клей, устроены вертикально либо под углом к потоку.

Имеются подобные устройства с несколькими дисковыми распылителями. Относительно холодный клей, распыляясь на горячее (с температурой 100-110°С) волокно, получает своего рода тепловой удар. На поверхности волокон связующее вступает в контакт с органическими кислотами древесины, которые могут ускорить отверждение клея, что нежелательно. Кроме того, велика вероятность одновременной гидролитической деструкции полимера. Эти отрицательные явления можно смягчить, добавив щёлочь или меламин к карбамидной смоле.

В результате всех описанных процедур получается поток осмоленной древесной массы, которая поступает на главный конвейер плитного производства.

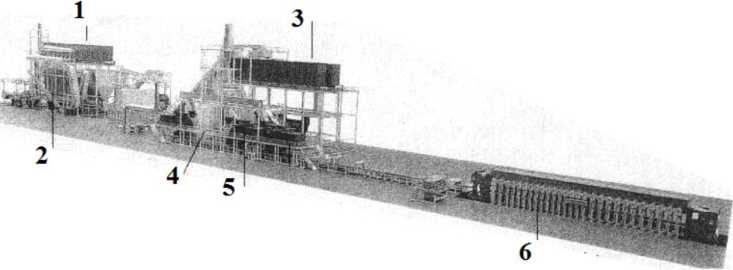

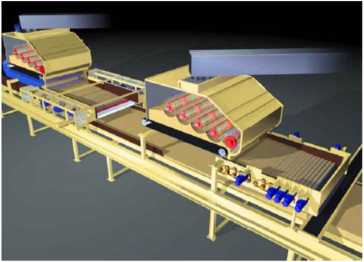

8. Главные конвейеры плитных производств

Главные конвейеры предназначены для формирования пакетов или непрерывного ковра измельченной древесины, холодной подпрессовки и горячего прессования плит. Возможны конвейеры следующих типов:

- с жесткими металлическими поддонами;

- с гибкой стальной лентой;

- с гибкой синтетической лентой;

- с проницаемыми металлическими поддонами.

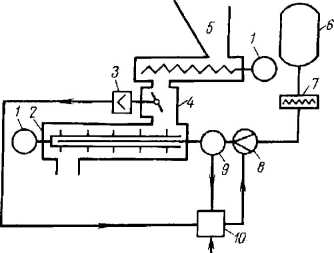

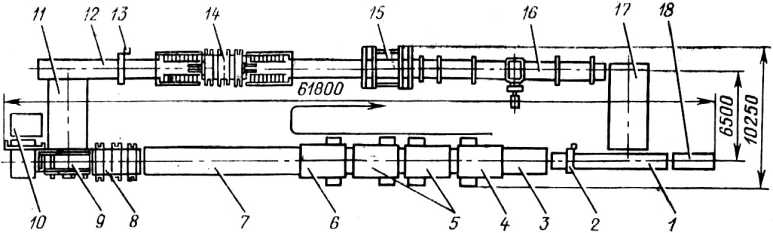

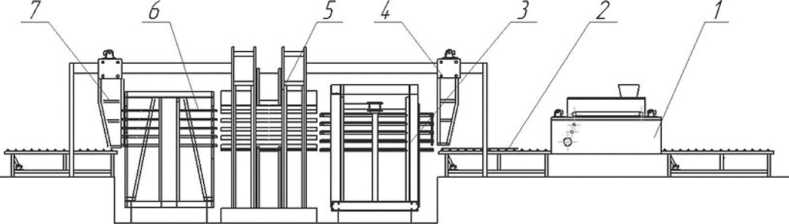

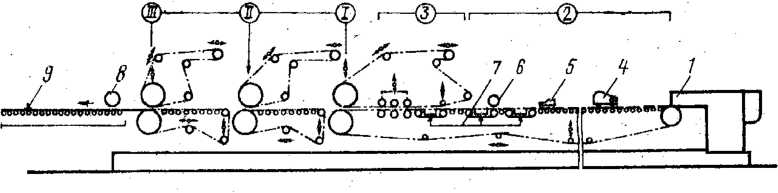

В России на старых заводах ДСП был распространен конвейер первого типа (с поддонами) марки ДК-1М (рис. 60).

Конвейер рассчитан на производство трехслойных плит и имеет два входящих конвейера для подачи осмоленной стружки, которая попадает в 4 формирующих машины ДФ-6. Из первой машины высыпается осмоленная стружка для нижнего слоя, из второй и третьей формируется средний слой, а четвертая машина насыпает верхний наружный слой.

Поддон, проходящий под формирующими машинами, предварительно очищается и смачивается холодной водой из дождевальной установки. Ковер проходит холодную подпрессовку в прессе ПР-5, контроль массы на весах и перемещается к загрузочной этажерке пресса ПР-6. Двадцатиэтажный пресс оснащен симультантным механизмом. После разгрузочной этажерки происходит отделение поддона от плиты, которая сталкивается на форматно-обрезной станок.

Рис. 60. Схема главного конвейера для формирования стружечного ковра и горячего прессования плит на жестких металлических поддонах: 1, 7, 11, 12, 17— цепные конвейеры; 2, 13 — дождевальные установки; 3— формирующий конвейер; 4, 5,6— формирующие машины; 8— пресс предварительной подпрессовки; 9— контрольные весы; 10 — место хранения запасных поддонов; 14 — пресс горячего прессования с этажерками; 15— отделитель плит от поддонов; 16— камера охлаждения поддонов; 18 — роликовый конвейер.

Все транспортеры главного конвейера имеют единый привод. Поддоны сделаны из дюралюминиевого проката (толщиной 4 мм) и имеют ограниченный срок службы (около 3 месяцев) в силу большого перепада температур в горячем прессе и вне его.

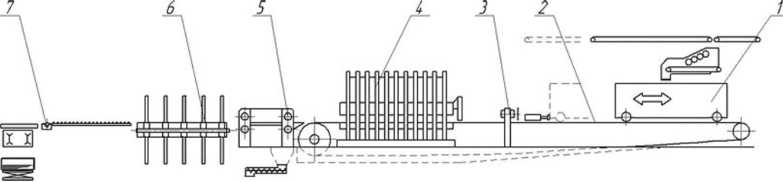

В Китае широко распространение получили простые прессовые установки (рис. 61) с производительностью от 10 000 м3 в год, рассчитанные на использование местного сырья.

Рис. 61. Схема линии прессования на поддонах с 5-этажным прессом хфоизводительностью 10 000 м3 в год: 1 — формующая машина; 2 — загрузочный конвейер; 3 — загрузочная этажерка; 4 — загрузочная траверса; 5 — горячий пресс; 6—разгрузочная этажерка; 7—разгрузочная траверса.

Конструкция пресса упрощена до предела. Формируемый ковер однослойный. Нет пресса для подпрессовки, веерного охладителя и возвратного конвейера для поддонов. Обслуживают подобное оборудование 7-10 человек. Потребляемая мощность —120-200 кВт.

Формующая машина насыпает ковер на металлический поддон, который закатывается по роликовому конвейеру в загрузочную этажерку. После заполнения этажерки траверса заталкивает все поддоны с древесностружечными брикетами в пресс, он смыкается. По истечении заданного времени выдержки пресс размыкается и поддоны с необрезной плитой траверсой вынимаются из него на разгрузочную тележку. Отделение плит от поддонов, возврат поддонов и складирование плит осуществляются вручную. Готовые плиты обрезаются по формату на форматно-обрезном станке.

В конвейерах бесподдонного прессования все механизмы расположены в одну линию. Формирование стружечного ковра может вестись на непрерывной ленте из синтетических поддонов или на ленточном конвейере из синтетической или прорезиненной ленты.

Бесподдоное прессование требует повышенной прочности брикетов, что достигается сравнительно высоким давлением подпрессовки стружечного ковра. Для сокращения ритма конвейера в некоторых линиях используют этажерку-накопитель перед загрузочной этажеркой пресса. Бесподдонное прессование позволяет сокращать время прессования и энергетические затраты, а также уменьшить разнотолщинность плит. При этом повышаются требования к подготовке щепы и стружки, становится невозможным выпуск плит малой плотности (минимальная плотность 550 кг/м3).

На рисунке 62 показана линия прессования с одноэтажным прессом, изготовляемая в Китае и копирующая немецкую линию «Бизон» 1980-х гг.

Формующая машина, перемещающаяся по рельсам, насыпает трехслойный ковер на движущуюся ленту. Поперечная делительная пила разрезает непрерывный ковер на брикеты. При смыкании пресса формующая машина, дойдя до гидроупоров, начинает насыпать ковер в обратном направлении на уже неподвижную ленту. В случае некачественной насыпки бракованный ковер проходит через разомкнутый пресс и при поднятой ветви конвейера сбрасывается в бункер. Готовая плита охлаждается в веерном охладителе и затем обрезается по формату пилой.

Рис. 62. Схема линии прессования на стальной ленте с подвижной формующей машиной и одноэтажным горячим прессом: 1 — подвижная формующая машина; 2 — стальная лента; 3 — делительная пила; 4 — одноэтажный пресс; 5—приемный конвейер; 6—веерный охладитель; 7 — форматная пила.

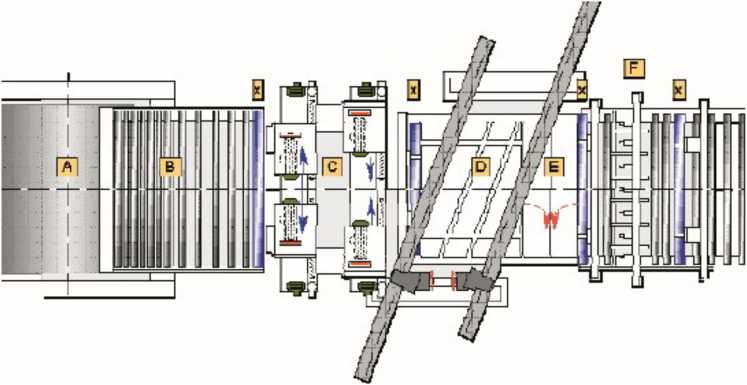

На рисунке 63 показана еще одна линия с проходным прессом фирмы Siempelkamp. После формирования ковер проходит непрерывную подпрессовку в ленточном прессе и на той же ленте направляется в горячий пресс. Стальная лента натянута на барабаны, установленные перед форпрессом и после горячего пресса. При этом способе внешние нагрузки на ковер сведены до минимума. Аналогичные линии используют для производства стружечных плит, плит ОСБ иМДФ.

Рис. 63. Схема главного конвейера фирмы Siempelkamp по производству плит MDF

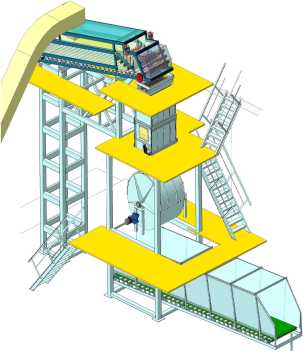

На рисунке 64 показана часть производственного потока по выпуску плит OSB. Отличительная особенность ее заключается в том, что бункер сырой стружки расположен непосредственно над сушильно-сортировочным оборудованием, а бункер сухой стружки — над формирующей станцией. Это позволяет существенно уменьшить производственную площадь цеха.

Широкое распространение получил за рубежом метод «флексоплан» (фирма Dieffenbacher), при котором прессование ведется на гибких поддонах из стальной сетки (толщина проволоки 0,25 мм) с передней транспортной планкой. Прочность таких листов на сжатие составляет 14—16 МПа, что значительно выше удельного давления прессования плит в горячем прессе. В линии «Шенк-Флексоплан» подпрессовка ковра отсутствует, имеется возможность изготовления плит малой плотности. Сетка облегчает удаление влаги и пара из пакетов, что ведет к сокращению времени прессования. Срок службы поддонов — около 2 лет.

Рис. 64. Главный конвейер с участком сушки и сортировки частиц производства плит OSB (Dieffenbacher): 1 — бункер сырой стружки; 2 — сушилка; 3 — бункер сухой стружки; 4 — сортировка; 5 — формирующая машина; 6—горячий пресс.

В производстве твердых ДВП (мокрый способ) главный конвейер включает в себя устройство для подачи волокнистой массы (с концентрацией 1-2%), системы удаления влаги, в том числе за счет вакуума и отжима в проходном прессе, поперечного раскроя непрерывной ленты на форматы и подачи пакетов в горячий пресс. В производстве изоляционных плит пакеты направляются сразу в сушилку, минуя горячий пресс.

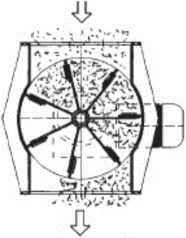

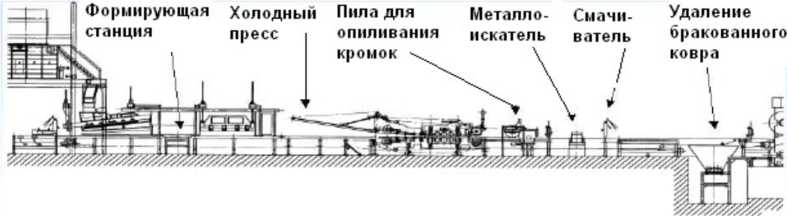

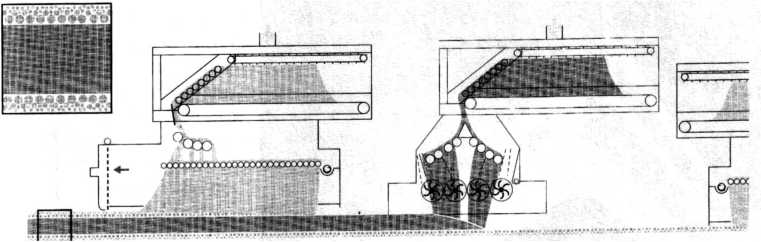

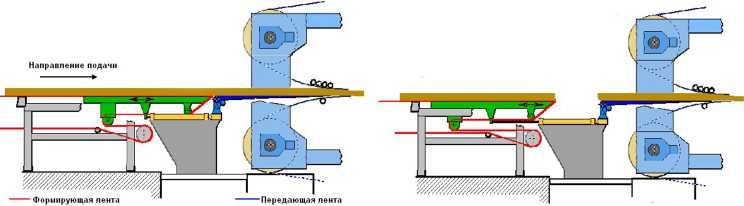

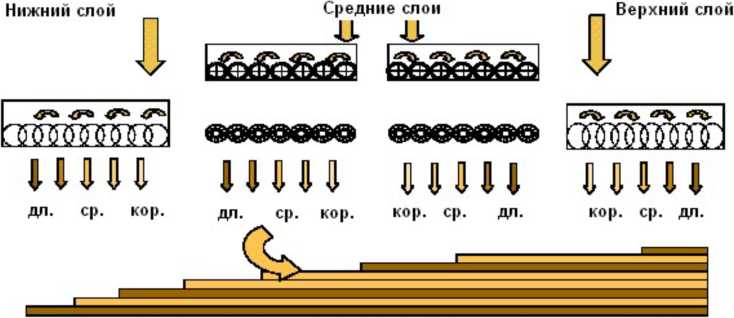

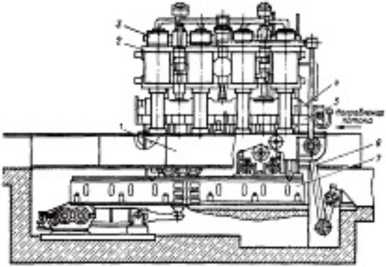

9. Формирующие машины

Формирование ковра заключается в дозировании и равномерном распределении осмоленной стружки или волокна с целью получения одинаковых показателей толщины и прочности по всей площади плиты. Эта работа выполняется на формирующих машинах, состоящих из дозатора и питателя. Принцип работы заключается в том, что осмоленные частицы транспортером подаются на весы, которые периодически сбрасывают порцию смеси в питатель, где стружка разравнивается по ширине и высыпается на транспортер главного конвейера.

После смесителей осмоленная стружка может храниться в бункерехранилище и выдаваться оттуда в дозирующий бункер, который образует единое целое с формирующей машиной. Бункер-хранилище предназначен для обеспечения бесперебойной работы главного конвейера при кратковременной остановке отдельных агрегатов. При выдаче материала из бункера происходит его дополнительное перемешивание.

Срок хранения осмоленной стружки составляет от 2 до 4 ч, поэтому бункеры не должны быть очень большими. Сегодня на предприятиях ДСтП применяют в основном горизонтальные дозирующие бункеры, откуда стружка высыпается по всей ширине ковра. При выпуске трехслойных плит последовательно устанавливают 4 формирующих машины, из которых крайние формируют наружные слои, а две средние — средний слой ДСтП (рис. 65).

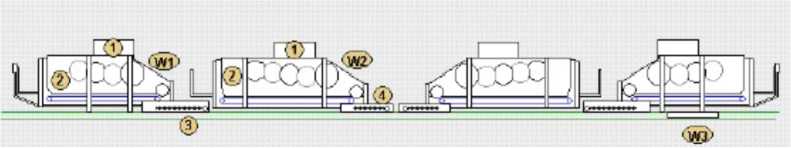

Рис. 65. Схема формирования трехслойного древесностружечного ковра четырьмя формирующими машинами (Siempelkamp): 1 — подающий конвейер; 2 — бункер осмоленной стружки; 3 — формирующая головка для наружного слоя; 4— формирующая головка для среднего слоя; Wl, W2— система рентгеновского контроля насыпной плотности ковра; W3 — весовой контроль массы ковра.

Качество формирования оценивается равномерностью распределения массы стружки по площади. В современных линиях применяют автоматический контроль насыпной плотности ковра бесконтактными способами, например с помощью рентгеновского аппарата. На выходе из формирующей станции обычно устанавливают весы для контроля массы трехслойного ковра. В случае отклонений выше допустимых бракованный ковер удаляется в специальную шахту, а оттуда — в бункеры среднего слоя. Такая процедура неизбежна при настройке формирующих машин на новую толщину продукции или при изменении породного состава сырья. Вариационный коэффициент распределения плотности по площади ковра не должен превышать 4—5%. Достаточная точность дозирования достигается только тогда, когда не нарушен минимальный уровень стружки в дозирующем бункере.

В линиях отечественного производства установлены дозирующие машины марки ДФ-6 (Вологодский станкозавод) — рисунок 66. Машина состоит из бункера-накопителя и разравнивающего бункера. Между ними находятся порционные весы, которые настраиваются на заданный расход стружки (отдельно по каждому слою).

Несмотря на наличие весов в системе формирования ковра, в конечной стадии дозирование идет по объему, а объемный расход зависит в основном от скорости донного конвейера и зазора между разравнивающим вальцом и поверхностью конвейера.

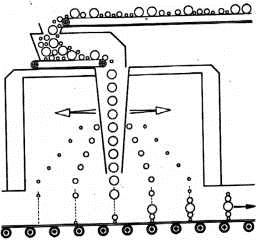

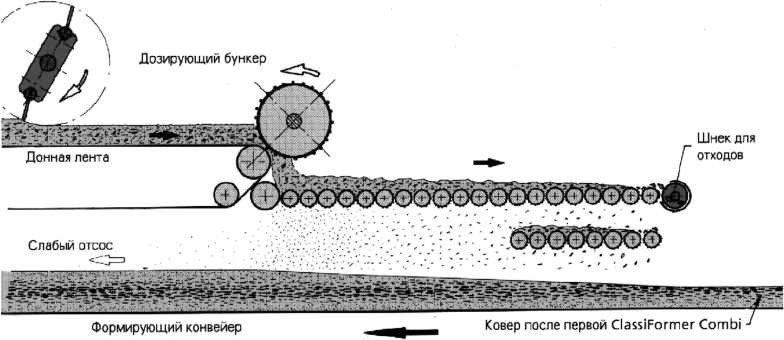

Для того чтобы повысить качество насыпки ковра, стали применять системы пневматического или механического фракционирования частиц. С их помощью становится возможным получение бесступенчатой структуры плиты по толщине — самые мелкие частицы будут находиться на поверхности плиты, а самые крупные — в середине плиты. Сущность пневматического фракционирования показана на рисунке 67.

Горизонтальные потоки воздуха уносят частицы стружки ближе или дальше в зависимости от их массы и размера. Наиболее мелкие частицы относятся дальше и оказываются во внешних слоях плиты.

Рис. 66. Схема формирующей машины ДФ-6 (Вологодский станкозавод): 1 — щеточный валец для очистки ленты донного конвейера; 2 — цепно-ленточный конвейер питателя; 3 — зубчатые вальцы; 4 — ковшовые весы; 5 — цепно-ленточный конвейер; б — дозирующий игольчатый валец; 7 — отбрасывающий валец; 8 — козырек.

Механическое фракционирование заключается в том, что частицы из дозирующего бункера подают на разбрасывающие вальцы и отбрасываются на расстояние, пропорциональное их массе. То есть более крупные частицы относятся дальше, чем мелкие. В этом заключается принципиальное отличие методов пневматического и механического фракционирования частиц. В некоторых формирующих станциях используется комбинация механического и пневматического фракционирования.

На рисунке 68 показана схема формирующей машины для насыпки стружечного ковра системы Dieffenbacher, в которой используется особо точная система рассеивания стружки. Осмоленная стружечная масса высыпается на качающийся ленточный транспортер 7, а с него в сепаратор 2, между дисками которого может просеиваться только мелкая стружка, а остающиеся сверху крупные частицы попадают на продольный шнек и удаляются.

Кондиционная стружка далее поступает на донный транспортер дозирующего бункера 3. Донный транспортер является частью встроенных весов 4, по показаниям которых быстро, плавно и с большой точностью регулируется скорость движения потока стружки. Таким образом выдерживается нужный расход осмоленной массы в единицу времени и обеспечивается оптимальная плотность наружных или внутреннего слоев изготовляемых плит. Бункер 3 одновременно служит буферной емкостью, которая позволяет некоторое время поддерживать процесс равномерного формирования ковра, даже если подача осмоленной стружки на транспортер 7 по каким-либо причинам прерывается.

В системе, показанной на рисунке 69, стружка, поступающая из дозирующего бункера, падает на несколько горизонтальных вальцов, которые выполняют предварительное механическое сепарирование частиц. Благодаря этому расход воздуха удается снизить примерно вдвое.

В некоторых системах сепарирование применяют только для наружных слоев. При формировании среднего слоя стружка падает между вращающимися навстречу друг другу игольчатыми вальцами. При этом сепарация практически не происходит, а главной задачей является по возможности равномерное распределение стружки по ширине ковра (рис. 70). Для формирования наружных слоев в данном случае использован роликовый сепаратор.

Рис. 67. Принципиальная схема пневмосепарации древесных частиц

Рис. 68. Принципиальная схема формирующей машины Conform (Dieffenbacher): 1 — качающийся транспортер; 2 — роликовый сепаратор; 3 — дозирующий бункер; 4 — встроенные весы.

Рис. 69. Формирующая машина с пневматическим фракционированием стружки (Dieffenbacher): 1 — подача стружки; 2 — распределительные вальцы; 3 — регистер; 4 — вентилятор; 5, 6 — переставляемые сита и рассеивающие решетки; 7,8 — контрольные приборы.

Рис. 70. Роликовая формирующая машина для наружных слоев в соединении с механической рассеивающей головкой для среднего слоя (Dieffenbacher)

Роликовый сепаратор следует отнести к механизмам с механическим фракционированием частиц. Ряд роликов расположен с последовательным увеличением расстояния между ними. В результате из массы стружки, насыпаемой сверху, сначала просеиваются самые мелкие частицы, а затем более крупные. Особенно крупные частицы остаются сверху и передаются на продольный конвейер, откуда удаляются специальным поперечным шнеком в стружку внутреннего слоя. Ролики в сепараторе могут иметь структурированную поверхность, то есть имеют углубления, которые действуют как множество миниатюрных зубчатых колес. Так как вальцы пропускают в зазор между ними строго постоянную массу стружки, то на ленте конвейера возникает слой постоянной толщины и массы.

Такая система формирования позволяет получать мелкоструктурную поверхность стружечных плит. Качество поверхности регулируется числом структурированных валов, при этом пневматический поток очень слабый, то есть расход воздуха незначительный. Более подробно система пояснена на рисунке 71.

Рис. 71. Формирующая машина для стружки наружного слоя системы ClassiFormer

На этом рисунке показана часть формирующей станции, а именно — участок формирования последнего (верхнего наружного) слоя трехслойной ДСтП. С донной ленты осмоленная стружка с помощью дозирующего вальца пересыпается на роликовый сепаратор, который выполняет механическое фракционирование частиц. Под сепаратором находится зона слабого потока воздуха, который перемещает наиболее мелкие частицы в самый верхний слой стружечного ковра. Самые крупные частицы остаются на роликах и удаляются шнеком для отходов.

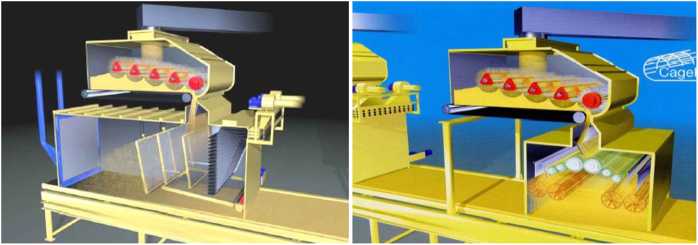

Сегодня существует целая гамма формирующих машин для всех видов древесных плит. На рисунке 72 показана схема машины WindFormer для формирования наружных слоев стружечных плит. Сепарация идет пневматическим способом, при этом крупные частицы падают в передней части пневмокамеры, а мелкие — в задней. Поток воздуха регулируется как в целом, так и по отдельным каналам. Сита, частично оснащенные вибраторами, обеспечивают оптимальное распределение стружки— точную гранулометрическую сепарацию. Излишне крупная фракция остается на отдельном вибросите и удаляется выносным шнеком.

Рис. 72. Схема формирующих машин WindFormer для стружки наружных слоев и CageFormer для стружки внутреннего слоя ДСтП (Siempelkamp)

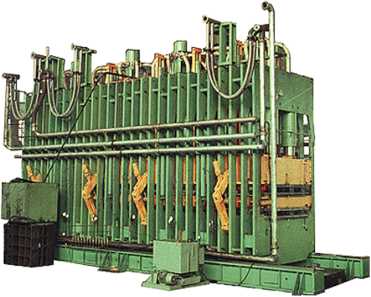

В машине CageFormer имеется механическая рассеивающая головка с подающими вальцами и двумя парами распределительных сеточных вальцов, которые формируют равномерный средний слой на ленте конвейера без сепарации частиц. Производительность машин составляет 90-170 м3/ч. В линии установлены по две машины указанных типов, которые формируют трехслойную стружечную плиту с мелкоструктурной поверхностью и плотной структурой среднего слоя.