Содержание страницы

Механическая обработка древесины является важнейшим этапом в производственном цикле деревянных изделий. Особенно высокие требования предъявляются к чистовой обработке, когда заготовки подготавливаются к окончательной сборке, склеиванию или декоративной отделке. Именно на этом этапе формируются ключевые элементы соединений — шипы, проушины, гнёзда и отверстия, осуществляется окончательная геометрическая обработка и создаётся гладкая, ровная поверхность. От качества этих операций зависит не только внешний вид изделия, но и прочность, долговечность и точность его сборки.

Применение механической обработки древесины имеет глубокие корни, восходящие к античности. Первые станки с ручным и ножным приводом появились в Древнем Египте и Греции. С началом промышленной революции XVIII века ручные инструменты постепенно уступали место механизированным, а позднее — электрическим и пневматическим устройствам.

К XIX веку сформировались первые прототипы деревообрабатывающих станков: фрезерные, токарные, сверлильные, которые позволили значительно повысить производительность и точность обработки. В XX веке начался массовый выпуск станков с числовым программным управлением (ЧПУ), которые позволили выполнять сложнейшие операции шипования и сверления без участия оператора. Сегодня чистовая обработка древесины неразрывно связана с высокоточным автоматизированным оборудованием, позволяющим не только формировать соединения, но и готовить изделия к финишной отделке в промышленных масштабах.

Механическая обработка чистовых заготовок выполняется в несколько технологических стадий, направленных на придание им необходимых размеров, геометрической формы и подготовки к последующим операциям. Эти этапы охватывают как создание соединительных элементов, так и предварительную обработку для последующего нанесения защитных или декоративных покрытий. На практике данный процесс включает в себя следующие основные действия:

- выполнение операций по формированию соединительных элементов, таких как шипы и проушины, наряду с фрезеровкой различных профилей, выборкой углублений и сверлением отверстий в деталях из древесины;

- осуществление зачистных и подготовительных работ, обеспечивающих чистоту и требуемое качество поверхности деталей перед нанесением финишных покрытий различного назначения.

1. Формирование шипов и проушин

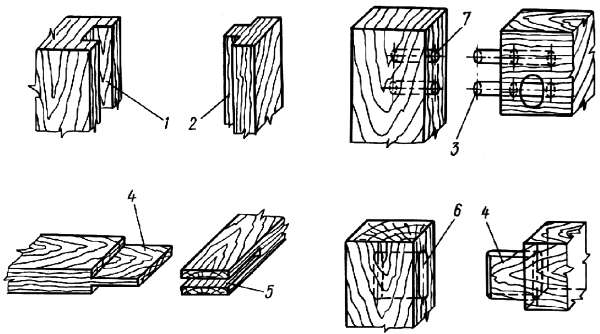

Для изготовления рамных конструкций широко используются брусковые заготовки, которые соединяются между собой посредством системы шипов и проушин, изображённой на рис. 1. В профессиональной среде такие соединения называются рамными, поскольку они позволяют формировать устойчивые прямоугольные конструкции. Шипы и соответствующие им гнёзда (проушины) обрабатываются на специализированных шипорезных станках, обеспечивающих высокую точность.

Рис. 1. Элементы шиповых соединений: 1 – паз; 2 – гребень; 3 – шип круглый; 4 – плоские шипы; 5 – проушина; 6 – гнездо плоского шипа; 7 – гнездо круглого шипа

Рамные шипы прямоугольной формы изготавливаются при помощи одно- и двухсторонних шипорезных станков. В число востребованных моделей одностороннего типа входят ШО-16-4, СФШ 003, ШПК-40 (отечественные), а также зарубежные GRIGGIO GT-4S, GRIGGIO GАT 180 (Италия), RAUTEK МХ2108А (КНР). Что касается станков с двухсторонней обработкой, то среди них особой популярностью пользуются отечественные модели ШД 10-8, ШД 10-10, ШД 16-8 и автоматизированные Beaver 3820 (Германия) (см. рис. 2), а также китайская модель MX 2626. В дополнение к ним используются автоматические станки OMEC (Италия), специально предназначенные для вырезания шипов формы «ласточкин хвост».

Рис. 2. Станок автоматический шипорезный форматно-обрезной двусторонний Beaver 3820

Наряду с вышеуказанными применяются фрезерные станки с нижним расположением шпинделя, рассчитанные на точное формирование шипов и проушин по шаблону или направляющей линейке. Среди таких станков выделяются GRIGGIO Т-90i (Италия) и TP 120 от компании ROBLAND (Бельгия) (рис. 3). Модель TP 120 оснащена эксцентриковым прижимом, удобной телескопической направляющей линейкой с возможностью наклона, системой аспирации и дополнительными опциями: копировальным и пусковым устройствами, а также алюминиевыми защитными кожухами.

Рис. 3. Фрезерный станок с нижним шпинделем ROBLAND TP 120

Комплект режущего инструмента для шипорезных станков включает торцовочную дисковую пилу, две горизонтально установленные ножевые головки для формирования шипов, а также прорезные пилы или диски, ориентированные горизонтально, для изготовления проушин.

На практике, несмотря на наличие прямоугольной формы у заготовок, обработка гнезд под шипы зачастую осуществляется с использованием сверл или концевых фрез. Это обуславливает образование отверстий с закруглёнными концами, что требует дополнительной подгонки.

Для обеспечения идеального сопряжения соединяемых элементов и минимизации зазоров, нередко прибегают к подрезке углов гнезд или скруглению граней самих шипов. Эту задачу решают на нестандартных прессующих устройствах, где шипы обжимаются между пуансоном и стальной матрицей.

Особой популярностью сегодня пользуются станки, способные формировать шипы со скруглёнными гранями. Такие станки оснащаются комбинированным инструментом, объединяющим ножевую головку и дисковую пилу. Известные модели — СТ408-А, СТ406 (Россия), MDK 3113B, VANGUARD MD3110A (Китай), BACCI TSG2T (Италия) — демонстрируют высокую производительность и качество обработки.

2. Фрезерование древесины

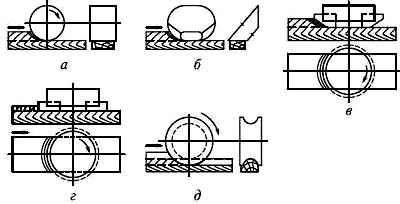

Фрезерование древесных материалов представляет собой процесс резания, осуществляемый с помощью фрез, вращающихся вокруг собственной оси, при этом путь резания представляет собой сложную кривую — циклоида. Фрезерование подразделяется на следующие типы: цилиндрическое, коническое, торцовое, торцово-коническое, продольное и фасонное (см. рис. 4).

Цилиндрическое фрезерование осуществляется при параллельном расположении оси вращения инструмента к поверхности обрабатываемой заготовки. В этом случае траектория движения режущих кромок формирует цилиндрическую поверхность.

Конический тип фрезерования предполагает наклон оси вращения инструмента по отношению к обрабатываемой плоскости. В результате режущие кромки образуют в пространстве коническую поверхность.

Торцовое фрезерование выполняется перпендикулярно к обрабатываемой плоскости, при этом режущие элементы формируют цилиндрические или кольцевые поверхности.

В случае торцово-конического варианта обработка осуществляется аналогично торцовому методу, но с формированием в пространстве конических поверхностей.

Фасонное фрезерование применяется в тех случаях, когда требуется получение сложных профилей. Геометрия режущих кромок включает криволинейные контуры.

Все указанные методы фрезерной обработки объединены в четыре основные технологические группы:

- обработка прямолинейных кромок заготовок с использованием направляющей линейки;

- обработка криволинейных контуров, как замкнутых, так и незамкнутых, по шаблону и кольцу;

- фрезерование сложных поверхностей двойной кривизны;

- выполнение торцового фрезерования канавок и профилей посредством копировальных механизмов.

Для работы с прямолинейными деталями используется фрезерный станок модели Ф-4, позволяющий выполнять как плоскую, так и профильную обработку кромок.

Для фрезеровки замкнутых и незамкнутых криволинейных контуров применяются шаблоны и кольца, которые могут устанавливаться либо в столе станка, либо прямо на шпинделе, обеспечивая тем самым точное следование заданному профилю.

Карусельно-фрезерные станки, такие как Ф1К и Ф2К-3, относятся к наиболее эффективным и высокопроизводительным. Благодаря механизированной подаче, они широко используются на предприятиях с массовым типом производства, где требуется высокая точность и стабильность при обработке сложных контуров.

Рис. 4. Виды фрезерования древесины: а – цилиндрическое; б – коническое; в – торцовое; г – торцово-коническое; д — фасонное

Для выполнения сложных профилей и канавок при торцовой обработке задействуются копировально-фрезерные станки с верхним шпинделем. Популярные модели: ВФК (отечественная разработка), а также G60, G800, G900 от итальянской GRIGGIO. Работа осуществляется с использованием шаблона, в нижней части которого вырезан нужный профиль.

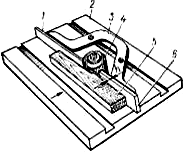

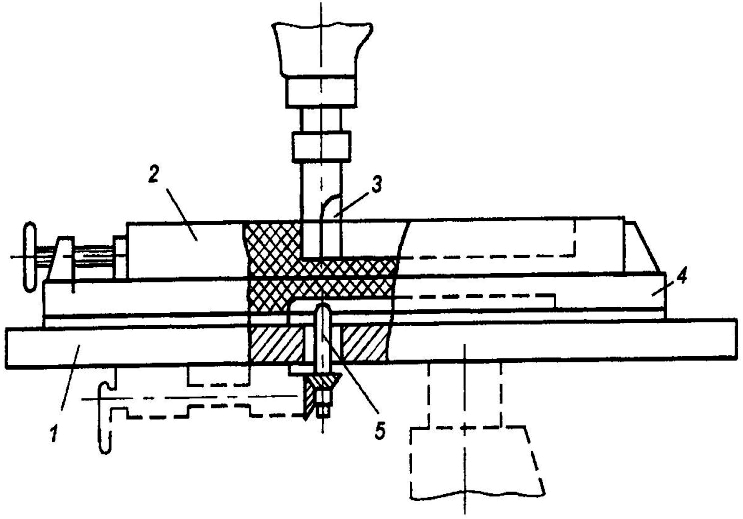

При обработке прямолинейных заготовок вдоль линейки применяются вертикально-фрезерные станки с нижним шпинделем, такие как Ф-4 и ФШ-4 (Россия), Formula T1LL и T55 W Elite S (Италия). Существует три типа операций: снятие неровностей для получения гладкой поверхности, полное (сквозное) фрезерование профиля и частичное (несквозное) его выполнение (рис. 5). Все операции выполняются с использованием регулируемой направляющей линейки.

Рис. 5. Обработка прямолинейной кромки на фрезерном станке по линейке: 1 – задняя направляющая линейка; 2 – стол; 3 – — скоба; 4 – ножевая головка; 5 – обрабатываемая деталь; 6 – передняя направляющая линейка

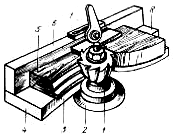

Криволинейные кромки, как замкнутого, так и разомкнутого типа, обрабатываются с использованием кольца и шаблонного элемента. Кольцо, в зависимости от конструкции станка, может монтироваться как непосредственно в шпиндельный узел, так и фиксироваться на рабочей поверхности станочного стола (см. рис. 6). Для выполнения фрезерной обработки по шаблону заготовка устанавливается с применением винтовых или эксцентриковых фиксаторов, обеспечивающих её надежное закрепление. Ниже фрезы, на шпинделе, монтируется вращающееся упорное кольцо, оснащённое подшипником качения. Это кольцо выполняет роль направляющего устройства, служащего базой для шаблона в ходе обработки. Во время фрезеровки шаблон вместе с заготовкой перемещаются вдоль боковой поверхности кольца, а управляющий оператор вручную направляет их по заданной траектории, обеспечивая точное следование фрезе и получение необходимого профиля на поверхности детали.

Рис. 6. Фрезерование криволинейной кромки на станке по кольцу и шаблонной направляющей: 1 – фрезерный инструмент; 2 – направляющее кольцо; 3 – кромка шаблона; 4 – шаблонная основа; 5 – обрабатываемая древесная заготовка; 6 – линейный элемент шаблона; 7 – прижимной механизм; 8 – упорный элемент

С целью автоматизации процесса подачи, под направляющим кольцом размещают приводную звездочку цепного типа, приводимую в движение отдельным мотором. Параллельно шаблону монтируется роликовая цепь пластинчатой конструкции, зацепляющаяся с этой звездочкой. При её вращении обеспечивается поступательное перемещение шаблона вместе с заготовкой вдоль фрезы, при этом сохраняется непрерывный контакт с упорным кольцом, что гарантирует повторяемость и точность контура.

Фрезерно-копировальные станки с вертикальным расположением шпинделя применяются для фрезеровки прямых и изогнутых кромок, обработки щитовых элементов, рамок, вырезки гнезд, пазов различной формы, а также сверления и зенкования отверстий. При наличии специализированных приспособлений на этих станках выполняются нарезка коротких резьб, изготовление декоративных вставок и даже резьба по дереву. К этой категории относятся копировальные станки моделей ВФК-2 и ВФК-3 (производства России) (рис. 7), G60, G800 и G900 от итальянской компании GRIGGIO (рис. 8), а также станки типа WINNER LH-1000, выпускаемые в Тайване. Кроме того, в производстве используются карусельные копировальные установки – Ф1К-2 и Ф1К-2А (российского производства), Rautek MX-7212 и Rautek MX-7516 (КНР) (рис. 9), а также модельные станки серий ФМ25 и ФМС (РФ). Все вышеперечисленные копировальные фрезерные станки с верхним шпинделем считаются универсальными и пригодными для решения широкого спектра задач.

Среди прочего, различают копировально-фрезерные станки карусельного типа, где шпиндель может быть установлен как в верхней, так и в нижней части (например, Ф1К-2, Ф1К-2А – верхнее, Ф2К-ШЗ – нижнее размещение).

Рис. 7. Схематическое представление фрезерной обработки на копировально-фрезерном станке ВФК-3: 1 – рабочий стол; 2 – заготовка; 3 – концевая фреза; 4 – шаблон; 5 – копирующий элемент

Рис. 8. Копировально-фрезерный станок G900 с верхним расположением шпиндельного узла

Рис. 9. Карусельный автоматизированный фрезерно-копировальный станок Rautek MX-7516

Для многозадачной обработки древесных материалов, таких как массив дерева, древесностружечные плиты (ДСтП), а также панели MDF, используются современные обрабатывающие центры с числовым программным управлением (ЧПУ), такие как ARROW и ROVER 24 производства итальянской компании BIESSE (см. рис. 10), Altesa ADVANCED 24 (Италия) и др. Данные станки обеспечивают высокую производительность благодаря ускоренной смене режущего инструмента, высокой скорости перемещений по координатам и снижению времени на перенастройку. Конфигурация таких центров включает модули: фрезерный блок, сверлильно-присадочное устройство и циркулярный узел.

Рис. 10. Фрезерно-обрабатывающий центр с ЧПУ ROVER

Несмотря на повсеместное распространение современных станков с ЧПУ, производство фрезерно-копировальных машин с механическим шаблонным управлением сохраняется. Например, фрезерные станки с ЧПУ моделей Beaver 26 AVTS, Beaver 3015 AVT6, Beaver 9A2 (КНР) (см. рис. 11) ориентированы на выполнение точной обработки и гравирования как на плоских поверхностях (2D), так и в объёмном формате (3D-фрезерование).

Рис. 11. Трехкоординатный фрезерный станок с ЧПУ Beaver 9A2

Кроме того, для построения трёхмерных моделей, применяемых при 3D- или даже 5D-фрезеровании, применяется оборудование для трёхмерного сканирования – например, сканер Optiscan 3D (рис. 12), позволяющий точно воспроизводить геометрию объектов для последующей обработки.

Рис. 12. Трехмерный цифровой сканер Optiscan 3D

3. Формирование гнезд и отверстий

Формирование продолговатых отверстий и гнёзд, используемых преимущественно при шиповом соединении деревянных элементов, выполняется на специализированных станках – цепно-долбёжных и сверлильно-пазовальных. В число таких машин входят российские установки ДЦА-3, итальянские станки GT40S, GT50S, GT60S от фирмы CENTAURO, а также модель GRIGGIO G-450 (рис. 13).

На цепно-долбёжных станках фрезерование осуществляется цепью прямоугольной конфигурации с округлым дном. Минимальные габариты обрабатываемых гнезд ограничиваются размером цепи и направляющих приспособлений, максимальная длина зависит от хода стола, а ширина – от ширины цепной системы.

Рис. 13. Цепно-долбёжный станок CENTAURO G 450

Для выборки гнёзд небольшого размера чаще используют сверлильно-пазовальные машины, такие как Griggio TRC-N (Италия) (рис. 14), СВПГ-1К (Россия), Yuton MDK 4120 B Super (КНР) и др. Эти станки могут быть оснащены как ручной, так и автоматической системой подачи. При автоматической подаче применяются фрезы гнездового типа диаметром до 16 мм.

Наиболее высокопроизводительными являются многошпиндельные сверлильно-пазовальные агрегаты. На предприятиях с массовым производством всё чаще используются сверлильно-присадочные центры с ЧПУ, например ALFA NC от Centauro SpA (Италия) (рис. 15), SCM CYFLEX F900 PRO от SCM Group (Италия).

Рис. 14. Сверлильно-пазовальный станок Griggio TRC-N

Рис. 15. Трехкоординатный сверлильно-присадочный центр с ЧПУ ALFA NC от Centauro SpA

Сверление круглых отверстий в деталях из древесины осуществляется при помощи вертикальных, горизонтальных, а также универсальных сверлильных установок, оснащённых как одним, так и несколькими шпинделями. В деревообрабатывающей промышленности наиболее широкое распространение получили вертикальные станки серий СВА-2, работающие с ручной подачей, и СВПА — с автоматизированной системой подачи инструмента. В новейших технологических линиях активно применяются сверлильно-присадочные машины, конструкция которых предусматривает сквозной проход заготовки для повышения производительности и удобства позиционирования.

Среди современных моделей оборудования, отличающихся высокой точностью и производительностью, можно выделить одноблочные машины, такие как SCM Advance 21 от SCM Group, ALFA 21T VITAR (см. рис. 16), ITALMAC Cuspide-21 (Италия) и аналогичные. В дополнение к ним активно используются многоблочные модификации — СГВП-1 и СГВП-2 российского производства, FORMA 63 H, SIGMA 2TA (VITAR, Италия), а также ITALMAC Bor H2V4 (рис. 17), отличающиеся более широкими возможностями по конфигурации отверстий. Отдельного упоминания заслуживают высокоточные сверлильно-присадочные станки с числовым программным управлением, такие как MARS900 от итальянской компании SFERA ROSSA.

Рис. 16. Станок сверлильноприсадочный одноблочный ALFA 21T

Рис. 17. Станок сверлильно-присадочный многоблочный ITALMAC Bor H2V4

4. Шлифование

Завершающим этапом обработки деталей из древесины перед их окончательной отделкой является шлифование, которое обеспечивает выравнивание поверхности, устраняя неровности, вызванные структурой древесины или следами предыдущих операций. При этом используются абразивные материалы на тканевой или бумажной основе — шлифовальные шкурки с различной степенью зернистости.

Качество обработанной поверхности перед нанесением отделочного слоя должно соответствовать требованиям по шероховатости – не превышать 16 мкм. Такого уровня добиваются поэтапной шлифовкой: сначала применяются шкурки с номерами 32 и выше, при этом шероховатость составляет порядка 60 мкм, затем используют шкурки 12–10, уменьшая ее до 32 мкм, и завершают обработку абразивом №8, что позволяет достичь необходимого уровня гладкости – 16 мкм.

Для выполнения шлифовальных операций используют оборудование различных типов:

- ленточные (узколенточные и широколенточные);

- дисковые и их комбинации с другими механизмами;

- цилиндровые шлифстанки;

- щеточные (лепестковые) установки.

Ленточные модели находят применение для выравнивания больших щитовых поверхностей, а также для калибрования и шлифования изогнутых, вогнутых и выпуклых форм. В качестве шлифовального органа используется кольцевая (бесконечная) абразивная лента, натянутая между двумя-тремя шкивами. Плоскошлифовальные модели с неподвижным столом оптимальны для обработки коробов, панелей и досок, а конструкции с подвижной свободной лентой – для более сложных криволинейных изделий.

Из отечественных узколенточных установок известны модели ШлНС-3, ШлНС, ШлПС-6, ШлПС-6К (рис. 18), ШлПС-8. На зарубежном рынке представлены аналоги от итальянской компании GRIGGIO, а также вертикальные модификации, такие как VPB 3200 Vertical от чешского производителя HOUFEK (рис. 19), в которых вместо пильного полотна установлена узкая шлифовальная лента.

Среди широко используемых широколенточных станков можно отметить модели ШлК-6 (рис. 20), ШлК-8, МШП-01 (Россия), а также высокопроизводительные зарубежные машины: Costa Levigatrici 868, Heesemann MFA 6, ELMAG 505 2 (Германия).

Рис. 18. Станок узколенточный шлифовальный ШлПС-6К

Рис. 19. Станок вертикальный узколенточный шлифовальный VPB 3200 Vertical HOUFEK

Рис. 20. Станок широколенточный шлифовальный ШлК-6 и схема шлифования

Для калибровки древесно-стружечных плит (ДСтП) широко используются цилиндрические шлифовальные установки, в которых режущим элементом служит абразивный цилиндр с покрытием на основе эпоксидной связки. Такой цилиндр фиксируется на шпинделе и позволяет эффективно обрабатывать материалы за один проход.

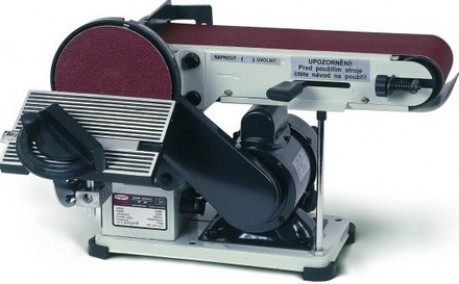

Дисковые шлифовальные станки, например, Шл2Д, ШлДБ, Шл3ЦВ 19 (Россия), KNUTH TSM 300 (Германия, рис. 21), JET JDS-12 708433M и JET PLUS 649003KM (Швейцария), применяются для доводки деталей компактных размеров – кромок, фасонных изделий, ящичных элементов и т.п. Основной рабочей частью является диск, вращаемый от вала двигателя, на плоскость которого крепится круглая шлифовальная лента с помощью фетровой прокладки.

Комбинированные шлифовальные установки, выпускаемые фирмами JET, ZENITECH (Швейцария), PROMA (Чехия), «Корвет» (Россия) и другими, объединяют в себе несколько типов обработки. Примером служит PROMA ВР-100, изображённый на рис. 22.

Рис. 21. Станок шлифовальный дисковый KNUTH TSM 300

Рис. 22. Комбинированный шлифовальный станок PROMA ВР-100

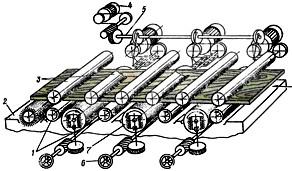

Цилиндровые модели (Шл3ЦВ – рис. 23, Шл3Ц-3, Шл3Ц12-2 – Россия) работают с абразивной лентой, установленной по окружности цилиндра. При стандартном диаметре 280–350 мм и частоте вращения 1500 об/мин такие машины быстро нагреваются из-за плотного фетрового слоя, что ускоряет износ ленты. Существуют одноцилиндровые станки с механической или ручной подачей и трехцилиндровые установки, применяемые для шлифовки фанеры, рамных и плитных элементов. Последние могут иметь нижнее или верхнее расположение шлифовальных органов, а также позволяют обрабатывать изделия с обеих сторон при последовательной установке двух агрегатов.

Рис. 23. Схематическое изображение трехцилиндрового станка марки Шл3ЦВ 19: 1 – вальцы; 2 – неподвижный стол; 3 — контрвальцы; 4 – электродвигатель; 5 – вал; 6 – маховик; 7 — шлифовальные цилиндры

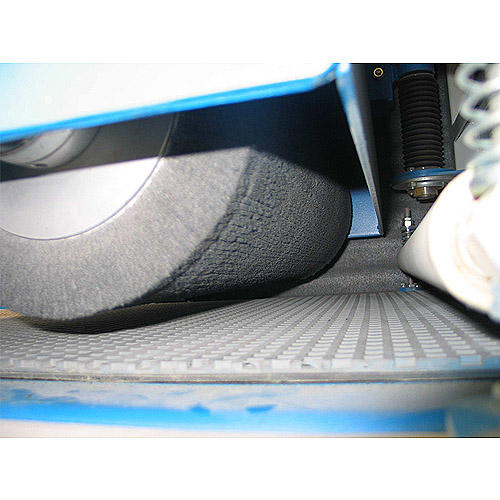

Лепестковой шлифовальный инструмент состоит из большого количества лепестков, расположенных радиально и закрепленных в основе с помощью синтетической смолы или металлической втулки. Лепестки в основном изготавливают из шлифовальной шкурки с зернами карбида кремния или корунда на тканевой основе. Преимущество лепесткового круга над другими эластичными инструментами заключается в том, что за счет веерообразно размещения лепестков их относительно независимое друг от друга прилегание к обрабатываемой поверхности предоставляет кругу высокой эластичности. Это обеспечивает постоянный и равномерный контакт инструмента с обрабатываемой поверхностью, благодаря чему и достигают хорошего качества обработки.

Лепестковые шлифовальные станки (МТШлК, ШлЩ (Россия), TWINGO Houfek (рис. 24), Final HOUFEK (Чехия) и др.) предназначены для финишного шлифования, полирования, искусственного старения, вощения различных деревянных заготовок; для полирования изделий из металла; промежуточного и финишного шлифования плитных панелей МДФ.

Рис. 24. Станок лепестковый шлифовальный TWINGO Houfek

Чистовая механическая обработка древесины — это комплекс технологических процессов, обеспечивающий изделию точные геометрические параметры, высокое качество сопряжения деталей и безупречную отделочную поверхность. В современной деревообрабатывающей промышленности эти операции выполняются с использованием разнообразного высокопроизводительного оборудования — от ручных фрезеров до многошпиндельных сверлильно-присадочных станков с ЧПУ.

Несмотря на высокий уровень автоматизации, именно грамотный подбор технологических режимов, инструментов и последовательности операций позволяет достичь необходимого качества изделия. Понимание этих процессов критически важно как для производителей мебели и столярных изделий, так и для специалистов, работающих в области архитектурной отделки, реставрации и промышленного дизайна.