Содержание страницы

Клееная древесина – один из важнейших материалов в современной строительной, мебельной и авиационной промышленности. Объединяя в себе прочность, долговечность и устойчивость к деформациям, клееные материалы находят применение там, где массивная древесина оказывается либо неэффективной, либо слишком дорогой.

Этот материал изготавливается путем склеивания нескольких деревянных слоёв или элементов, что позволяет минимизировать природные дефекты древесины и увеличить эксплуатационные характеристики. Современные технологии склеивания дают возможность производить изделия, превосходящие по прочности натуральную древесину, при этом сохраняя её эстетические и экологические свойства.

История использования клееной древесины уходит корнями в глубину веков. Ещё в Древнем Египте мастера использовали технику склеивания тонких слоев древесины при изготовлении мебели. Археологические находки подтверждают, что уже тогда люди знали, как усилить структуру материала с помощью клеевых соединений.

Однако настоящий технологический прорыв произошёл в XIX–XX веках с развитием химической промышленности, когда появились прочные и влагостойкие клеи на основе синтетических смол. В 1901 году немецкий инженер Отто Хетцер запатентовал метод производства клееных балок, ставший прототипом современных конструкций из клееного бруса.

К середине XX века фанера и другие виды клееной древесины стали активно использоваться в строительстве, авиации, мебельном производстве и судостроении.

1. Клееная массивная древесина

1.1. Несущие строительные конструкции из клееной древесины

Клееная массивная древесина представляет собой конструкционный материал, получаемый путем склеивания пиломатериалов по толщине, ширине или длине. Она выпускается в виде заготовок или готовых конструкций различного назначения. Конструкции из клееной древесины широко применяются в строительстве зданий и сооружений различного назначения (рис. 1).

Деревянные клееные конструкции (КДК) используются в промышленном, гражданском и сельскохозяйственном строительстве, а также в объектах общественного назначения благодаря высокой прочности и долговечности.

Рис. 1 Несущие строительные конструкции из клееной древесины

На рисунке 2 представлены балки, применяемые в качестве несущих элементов при перекрытии пролетов длиной от 6 до 35 м. Для повышения прочности и устойчивости балки часто изготавливают в форме двутавра. Конструкция балок проста, а внешний вид — лаконичен.

Рис. 2 Балки в качестве несущих строительных конструкций

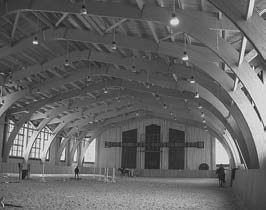

На рисунке 3 показаны арочные конструкции, способные перекрывать пролеты до 100 м. Такие арки не только прочны, но и обладают высокими эстетическими и архитектурными качествами. Наибольшее распространение получили треугольные арки длиной от 12 до 18 м. Они активно используются при строительстве складов, спортивных залов и других больших помещений.

Рис. 3 Применение арок

Рамные конструкции из клееной древесины (рис. 4) применяются для перекрытия пролетов от 18 до 24 м. Они сочетают надежность, прочность и технологичность изготовления.

Рис. 4 Перекрытие помещений рамами из клееного бруса

Фермами (рис. 5) перекрывают пролеты более 50 м. Несмотря на высокую несущую способность, фермы из клееной древесины имеют ограниченное применение из-за повышенной трудоемкости их изготовления и монтажа.

Рис. 5 Фермы из клееной массивной древесины

Клееная массивная древесина также активно используется в современном деревянном домостроении, благодаря сочетанию прочности, экологичности и устойчивости к деформациям.

1.2. Клееные щиты из массивной древесины и столярные плиты

В мебельной промышленности клееная массивная древесина применяется для производства клееных мебельных щитов и столярных плит (рис. 6).

Клееные реечные щиты толщиной 16, 19 и 22 мм производятся из древесины березы, дуба, сосны, ольхи и других пород. Они используются для изготовления корпусной мебели (рис. 6а) и межкомнатных дверей (рис. 6б).

а б

Рис. 6 Мебель из клееного мебельного щита: а — корпусная мебель; б — межкомнатные двери

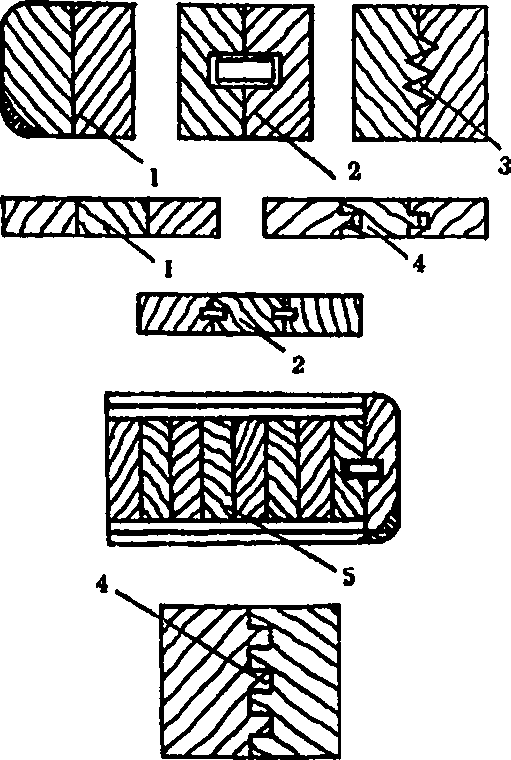

При производстве щитов применяются поливинилацетатные и карбамидоформальдегидные клеи. Склеивание выполняется как на гладкую фугу, так и с использованием шпунтовых или зубчатых соединений (рис. 7). Сорт продукции определяется количеством допустимых дефектов в соответствии с техническими условиями или контрактом.

Рис. 7 Варианты соединения брусков при склеивании щитов и блоков

Столярные плиты изготавливаются из клееных или не склеенных между собой реечных щитов, облицованных лущеным шпоном. Плиты подразделяются на типы: НР (не склеенные рейки), СР (склеенные рейки) и БР (реечные блоки).

Характеристики плит:

- Длина — от 1525 до 2500 мм;

- Ширина — 1220 и 1525 мм;

- Толщина — 16, 19, 22, 25 и 30 мм;

- Влажность — 8 ± 2%.

Плиты обладают высокой прочностью, легкостью, хорошей удерживающей способностью под крепеж, что делает их удобным материалом в мебельном и столярном производстве.

2. Характеристика основных видов клееной слоистой древесины

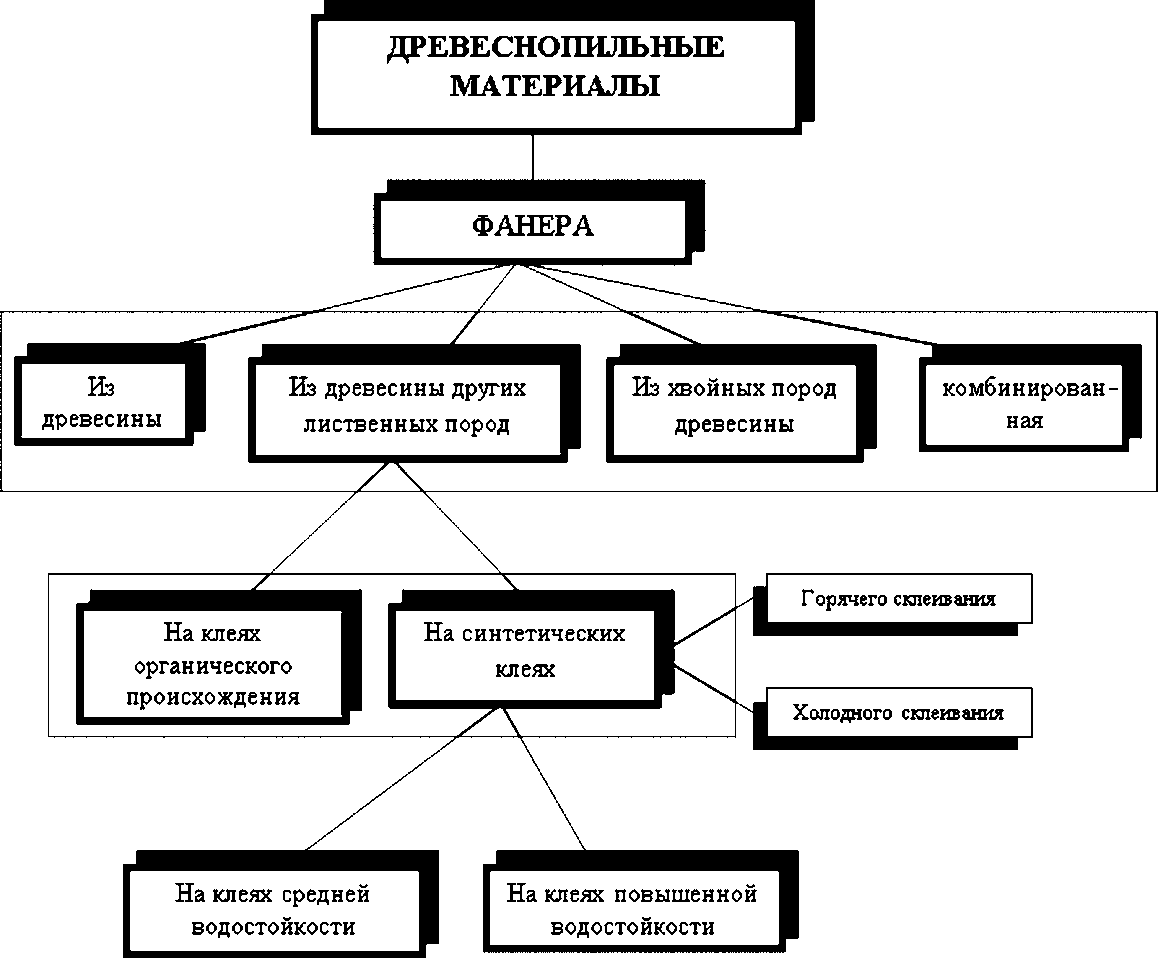

2.1. Классификация фанерной продукции

К основным разновидностям клееной слоистой древесины относят фанеру, которую в зависимости от назначения и характеристик подразделяют на множество типов: универсальную, строительную, авиационную, бакелизированную и пр. Такая продукция получается путём склеивания трёх и более тонких слоёв древесного шпона и находит применение в мебельной, упаковочной, строительной, авиационной и других отраслях.

Рис. 8 Классификация фанерной продукции

2.2. Фанера общего назначения

Фанера универсального применения (см. цв. вкл., ил. 11) представлена тремя основными марками:

- ФК — склеена карбамидоформальдегидными составами;

- ФСФ — изготавливается с использованием фенолоформальдегидных смол;

- ФБА — соединена альбуминоказеиновыми клеевыми системами.

Определяющим фактором при отнесении фанеры к конкретной древесной породе служит состав внешнего слоя. Качество фанеры напрямую зависит от сортности наружных шпонированных листов, которые, как правило, имеют более высокое качество по сравнению с внутренними. На сортность шпона влияет наличие природных дефектов, главным образом сучков.

Для наружных слоев фанеры сортность классифицируется по следующим группам:

- для лиственных пород: Е (элит), I, II, III, IV;

- для хвойных: Ех, Iх, IIх, IIIх, IVх.

Обозначение включает сорт лицевой поверхности, дробь и сорт тыльной стороны, например: Е/I. Шлифование фанерных листов варьируется: НШ (необработанная), Ш1 (односторонняя обработка), Ш2 (двусторонняя шлифовка).

Содержание свободного формальдегида делит фанеру на классы эмиссии:

- Е1 — до 10 мг на 100 г абсолютно сухой массы;

- Е2 — от 10 до 30 мг на 100 г материала.

Габариты варьируются: толщина — 3–30 мм; ширина — от 950 до 1525 мм; длина — от 1220 до 2440 мм. Согласно ГОСТ 3916.1-96, в РФ наиболее распространён формат 1525×1525 мм, в международной практике — 2440×1220 мм.

Пример условного обозначения продукции:

Фанера береза/береза, ФК, I/II, Е1, Ш2, 2440×1220×12 ГОСТ 3916.1-96.

Физико-механические свойства фанеры оцениваются по прочности на скалывание по клеевому шву, при этом испытания различаются по водостойкости:

- ФК — выдерживание 24 часа в холодной воде;

- ФСФ — кипячение в течение 1 часа;

- ФБА — испытание в сухом состоянии, дополнительно — после кипячения 1 ч.

Прочность склеивания:

- ФК, берёза — 1,6 МПа; липа, ольха, тополь — 1,2 МПа;

- ФСФ, берёза — 1,2 МПа; липа, ольха — 1,6 МПа;

- ФБА, сухое состояние: берёза — 1,2 МПа; осина, липа, тополь — 1,6 МПа;

- ФБА, после кипячения: берёза — 0,5 МПа; липа, тополь, ольха — 0,3 МПа.

Технические параметры продукции регулируются ГОСТ 3916.1 и ГОСТ 3919.2 для пород лиственных и хвойных деревьев соответственно.

Строительный тип фанеры (см. цв. вкл., ил. 7) представляет собой подвид универсальной, при этом он формируется из толстых листов хвойного шпона, склеенных влагостойкими клеевыми составами.

2.3. Фанера березовая авиационная

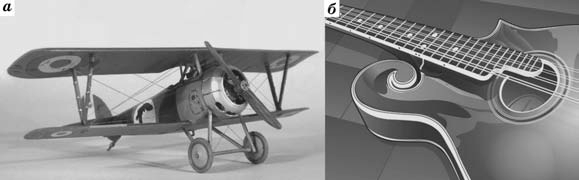

Специализированный тип фанеры из берёзового шпона применяется в производстве лёгких летательных конструкций (рис. 9а), а также при создании музыкальных инструментов (рис. 9б).

Маркировка фанеры осуществляется в зависимости от используемой бакелитовой плёнки:

- БП-А — с пленкой марки А;

- БП-В — с пленкой марки В;

- БС-1 — на основе фенолоформальдегидной смолы СФЖ-3011.

Рис. 9 Изделия из авиационной фанеры

Прочностные требования по клеевому слою после 1-часового кипячения — не ниже 2 МПа. Диапазон выпускаемой толщины: от 1 до 12 мм. Ширина варьируется в пределах 800–1525 мм с шагом 25 мм, длина — от 1000 до 1525 мм, также с градацией 25 мм. Влажность сохраняется в пределах 8 ± 2%, показатель шероховатости поверхности — 60–100 мкм.

2.4. Фанера бакелизированная

Бакелизированный вид фанеры получают из тонких берёзовых листов шпона, предварительно пропитанных фенолоформальдегидной (бакелитовой) смолой (рис. 10). Отличительными чертами являются высокая плотность — вплоть до 1200 кг/м³, характерный тёмно-красноватый оттенок и большая длина листов. Материал превосходит по прочности многие конструкционные материалы, включая некоторые виды низколегированной стали.

Рис. 10 Бакелизированная фанера

Различают два типа по виду смол:

- ФБС — с фенолоформальдегидной смолой на спиртовой основе;

- ФБВ — на водорастворимой основе.

Если фанера маркируется индексом «1» (например, ФБС1), это означает применение менее качественного шпона.

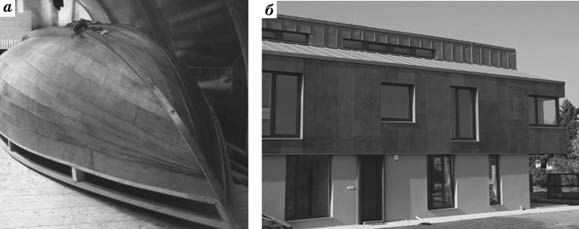

Рис. 11 Применение бакелизированной фанеры: а — судостроение; б — строительство.

Материал отличается высокой водостойкостью и прочностью соединения по клеевому слою — от 2,5 до 4 МПа после кипячения 1 час. Влажность должна соответствовать значению 6 ± 2%. Толщина изделий — 1–22 мм, ширина — от 750 до 1830 мм с шагом 25 мм, длина — от 1220 до 2440 мм с тем же шагом. Отдельные листы могут достигать длины до 5240 мм, что делает их особенно востребованными в судостроении (рис. 11а), машиностроении, строительстве (рис. 11б) и в условиях эксплуатации при повышенной влажности.

2.5. Облицованная, декоративная, композиционная и армированная фанера

Облицованная фанера состоит из трёх и более слоёв лущёного шпона, при этом один или оба наружных слоя выполнены из облицовочного материала. Облицовку осуществляют как одновременно с процессом склеивания, так и в виде отдельной операции.

Фанера, облицованная строганным шпоном, подразделяется на следующие марки:

- ФОФ — фанера на фенолоформальдегидном клее;

- ФОК — фанера на карбамидоформальдегидном клее.

По количеству облицованных сторон фанера бывает односторонней и двухсторонней. Для облицовки применяют строганный шпон толщиной от 0,6 до 1 мм. В зависимости от сорта шпона декоративная фанера делится на 1 и 2 сорта.

Фанеру производят в шлифованном и нешлифованном виде; стандартная толщина: 4, 5, 6, 8, 9, 10 мм; длина: 1830 и 1525 мм; ширина: 725, 1220 и 1525 мм. Фанера марки ФОФ применяется во влажных условиях — в строительстве и судостроении, ФОК — преимущественно в мебельной промышленности. Поверхностную стойкость к механическим воздействиям обеспечивают облицовкой шпоном, пропитанным меламиноформальдегидной смолой.

Декоративная фанера выпускается следующих марок:

- ДФ-1 и ДФ-3 — с прозрачным или окрашенным покрытием на основе сульфатной бумаги;

- ДФ-2 и ДФ-4 — с непрозрачным покрытием, имитирующим текстуру древесины.

В качестве древесного сырья обычно используется берёза. Шпон склеивают смолами СФЖ-3011 или бакелитовой плёнкой марки Б. По качеству облицованной поверхности фанера делится на 1 и 2 сорта. Декоративную фанеру не шлифуют. Она применяется в строительстве, мебельном, авто- и судостроении. Возможна облицовка бумажно-слоистым пластиком, ДВП, стекловолокном.

Композиционная фанера — это многослойный материал, включающий 2–3 различных древесных компонента.

Армированная фанера содержит во внутренних слоях листы металла, резины или металлической сетки. Армирование металлом повышает жёсткость и прочность, армирование резиной — увеличивает эластичность и снижает водопроницаемость. Шпоновые доски изготавливаются из шпона толщиной 3–4 мм, склеенного вдоль волокон. Используются как строительный материал для ограждающих и несущих конструкций.

2.6. Плиты фанерные

Фанерные плиты производятся из слоёв лущёного шпона толщиной 1,15–1,5 мм. Готовые плиты имеют толщину от 8 до 78 мм, ширину — до 1525 мм, длину — до 2440 мм. Плотность составляет 550–850 кг/м3. Для склеивания применяются карбамидоформальдегидные и фенолоформальдегидные смолы. Основное применение — вагоностроение и сельхозмашиностроение.

Рис. 12. Применение фанерных плит в автомобилестроении

По способу ориентирования волокон в слоях плиты делятся на марки:

- ПФ-А — все слои с перпендикулярным направлением волокон;

- ПФ-Б — каждый пятый слой чередуется с перпендикулярным волокном;

- ПФ-В — центральный слой — перпендикулярный, остальные — параллельные;

- ПФ-Х и ПФ-Л — все слои с параллельным направлением волокон.

Плиты ПФ-А, ПФ-Б и ПФ-В используются в авто- и сельхозмашиностроении. ПФ-Х — для ручек и крюков хоккейных клюшек, ПФ-Л — для лыж. Шпон для этих плит склеивают в основном фенолоформальдегидными клеями.

Фанерная ячеистая плита — современный теплоизоляционный материал с внутренними зазорами между полосами шпона, наружные слои — цельные. Воздушные прослойки придают плите теплоизоляционные свойства.

Рельефная фанера — материал с объёмным рисунком на лицевой стороне. Применяется в строительстве и мебельной промышленности в качестве облицовки.

2.7. Гнутоклееные и плоскоклееные заготовки из шпона

Гнутоклееные заготовки — это слоистый материал, которому придают нужную форму в процессе производства. Они могут быть симметричными и несимметричными, прямыми и криволинейными, замкнутыми и незамкнутыми. По форме различают Л-, П-, Г-образные, круглые, дугообразные и трапециевидные профили.

Заготовки изготавливают с одновременным изгибом пакета шпона в двух направлениях (двояковыпуклые формы). Применяются в мебельной промышленности — в спинках стульев, ножках, подлокотниках, полках (рис. 13), а также в строительстве — как балки и фермы. Для мебели применяют карбамидоформальдегидные смолы, для несущих конструкций — фенолоформальдегидные. Прочность склеивания: 1,5–2 МПа.

Разновидностью таких заготовок являются фанерные трубы и муфты, изготовляемые методом рулонной навивки. Марки: Ф1, Ф2, Ф3 — трубы; М1, М2, М3 — муфты.

Размеры труб:

- внутренний диаметр: 50–300 мм;

- длина: 1,5–7 м.

Размеры муфт:

- длина: 150–350 мм;

- толщина стенки: 70–170 мм.

Преимущества фанерных труб:

- плотность: 700–800 кг/м3;

- немагнитность, низкая теплопроводность;

- стойкость к химическим веществам.

Применяются для транспортировки жидкостей и сыпучих веществ, а также в строительных конструкциях и машиностроении.

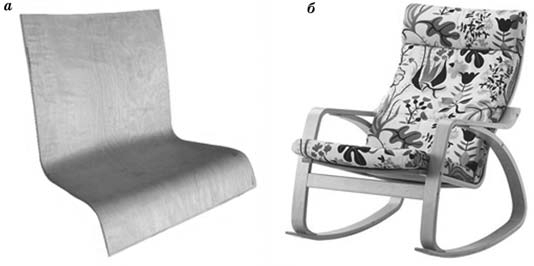

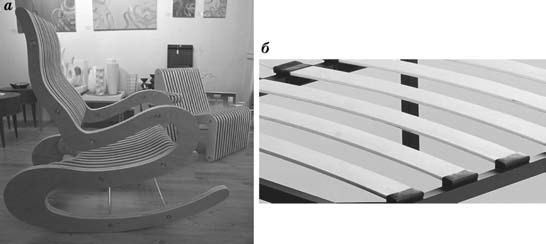

Рис. 13. Изделия из гнутоклееных заготовок: а — стулья; б — кресла.

Рис. 14. Изделия из плоскоклееных заготовок: а — кресло; б — ламели.

Плоскоклееные заготовки из шпона применяются для изготовления:

- сидений и боковин стульев, кресел и парт;

- локотников кресел и диванов;

- ламелей.

Основное преимущество — отсутствие соединений в узлах, что повышает долговечность изделий. Недостаток — высокая трудоёмкость производства.

Заключение

Интересные факты о клееной древесине:

-

Фанера в авиации: В годы Второй мировой войны корпуса некоторых самолётов, в том числе легендарного британского «Mosquito», изготавливались из авиационной фанеры. Это обеспечивало легкость конструкции и хорошие аэродинамические характеристики.

-

Гнутоклееные изделия: Технология гнутоклееной древесины позволяет создавать криволинейные формы, недостижимые при обычной обработке массива. Такие элементы часто применяются в дизайне мебели и архитектуре.

-

Экологичность: Несмотря на использование клеёв, многие виды клееной древесины остаются экологически безопасными благодаря сертифицированным связующим на основе природных смол или водных растворов.

-

Пожаробезопасность: Парадоксально, но клеёная древесина при правильном подборе конструкций часто оказывается более пожаростойкой, чем металл, благодаря прогнозируемому поведению при горении.

-

Долговечность: Некоторые клееные изделия служат более 50 лет, особенно при соблюдении технологий обработки и условий эксплуатации.

Клееная древесина представляет собой результат удачного сочетания инженерного подхода и природной прочности древесины. Её разнообразие – от фанеры до несущих конструкций – позволяет широко применять эти материалы в различных отраслях.

Правильный выбор вида клееного материала с учётом его свойств, структуры и назначения даёт возможность создавать надёжные, долговечные и эстетически привлекательные изделия. А стремительное развитие технологий склеивания открывает новые горизонты для дальнейшего использования древесины как универсального, экологичного и конструктивного материала будущего.