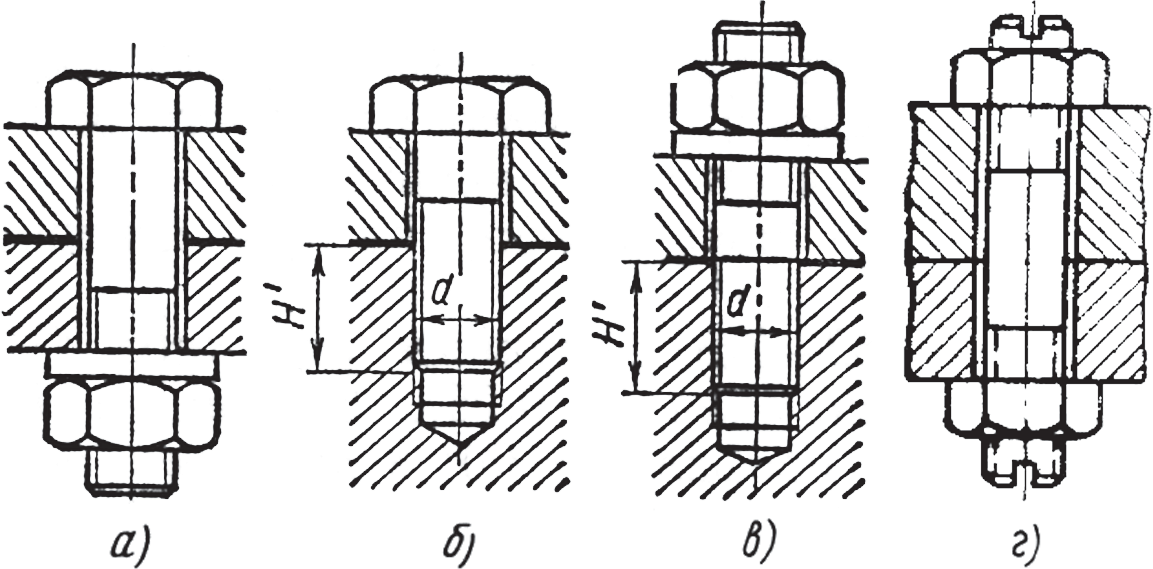

В зависимости от назначения резьбового соединения в машиностроении применяют разнообразные типы крепежных изделий: болты, винты, шпильки, гайки, шайбы, стопорные устройства, предохраняющие от самоотвинчивания, параметры и качественные характеристики которых стандартизованы (рис. 1, а).

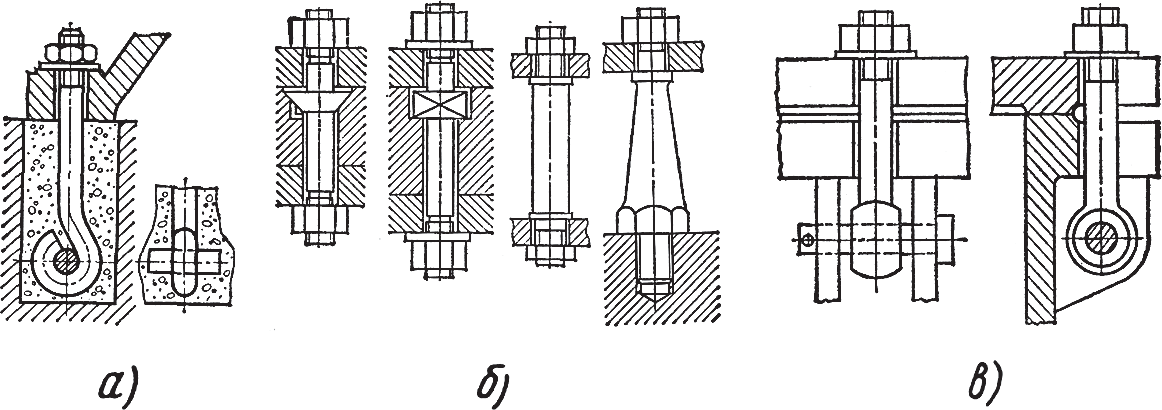

К специальным болтам (винтам) относятся: фундаментные и анкерные болты (рис. 2, а), применяют для соединения станин машин с фундаментом; распорные болты (рис. 2, б) — для сохранения постоянного расстояния между соединяемыми деталями, работающими с динамическими (ударными) нагрузками, к фундаменту; откидные болты (рис. 2, в) – для закрепления и освобождения деталей в часто разбираемых соединениях и целый ряд других.

Болт – цилиндрический стержень с резьбой и головкой (шестигранной, реже четырехгранной, полукруглой и т. д.), соединяемый с гайкой (рис. 1, а). Соединение болтом применяется в тех случаях, когда конструкция соединяемых деталей допускает сверление сквозных отверстий и позволяет завести при сборке болт в отверстие.

Винт (рис. 1, б) – это болт, гайкой для которого служит одна из закрепляемых деталей. Соединение винтом применяется в тех случаях, когда в деталях не допускается сквозное отверстие (например, стенки герметических сосудов), а также когда нецелесообразно или невозможно просверлить сквозное отверстие или вставить в него болт.

Рис. 1. Стандартные крепежные изделия

Рис. 2. Специальные крепежные изделия

Шпилька (рис. 1, в) – цилиндрический стержень с резьбой на двух концах. Шпильки применяют в тех случаях, что и винтовое соединение, когда это создает удобства для сборочных работ, особенно когда сборка сопровождается с установкой или заменой прокладок и т.п., или когда допустимо сквозное сверление в соединяемых деталях, но конструкция их такова, что болт ввести в отверстие нельзя (рис. 1, г).

Гайка (рис. 1; а, в) – деталь с резьбовым отверстием. Гайка является замыкающим элементом резьбового (болтового) соединения. В зависимости от назначения гайки имеют разнообразную конструктивную форму: шестигранные – нормальные (H=0,8d) с одной или двумя фасками, высокие (H до 1,6d) и низкие (H до 0,6d). Гайки по конструкции обладают большим разнообразием в зависимости от назначения.

Шайба (рис. 1; а, в) – деталь ставится под гайку или головку винта. Играет роль предохранительную, создавая большую опорную площадку; шайба пружинная или фасонная с фиксатором играет роль стопора для предохранения от отвинчивания гайки или винта и др.

Обыкновенные шайбы и гаечные замки (кроме пружинных) для облегчения изготовления обычно выполняют из низкоуглеродистых сталей марок Ст0, Ст1, Ст2, СтЗ, Сталь 08, Сталь 10, 15, 20 и 25. Пружинные замки изготовляют из пружинной стали марок Сталь 65, 70, 75, 65Г и др.

Если необходимо снизить массу соединения или обеспечить его герметичность, электро- и теплоизоляцию, коррозионную стойкость, надежность стопорения гаек и винтов, то резьбовые детали частично или полностью изготовляют из пластмасс – полиамидов, текстолита, синтетической резины и др. Для стопорения гаек и винтов применяют нейлоновые или текстолитовые стопорные кольца, нейлоновые или резиновые стопорные шайбы, обеспечивающие также герметичность соединения, и стопорные нейлоновые пробки. Для надежности стопорения в некоторых случаях гайки целиком изготовляют из нейлона. Пластмассовые накладки направляющих и подобных деталей обычно закрепляют винтами, изготовленными из того же материала, что и закрепляемые ими детали.

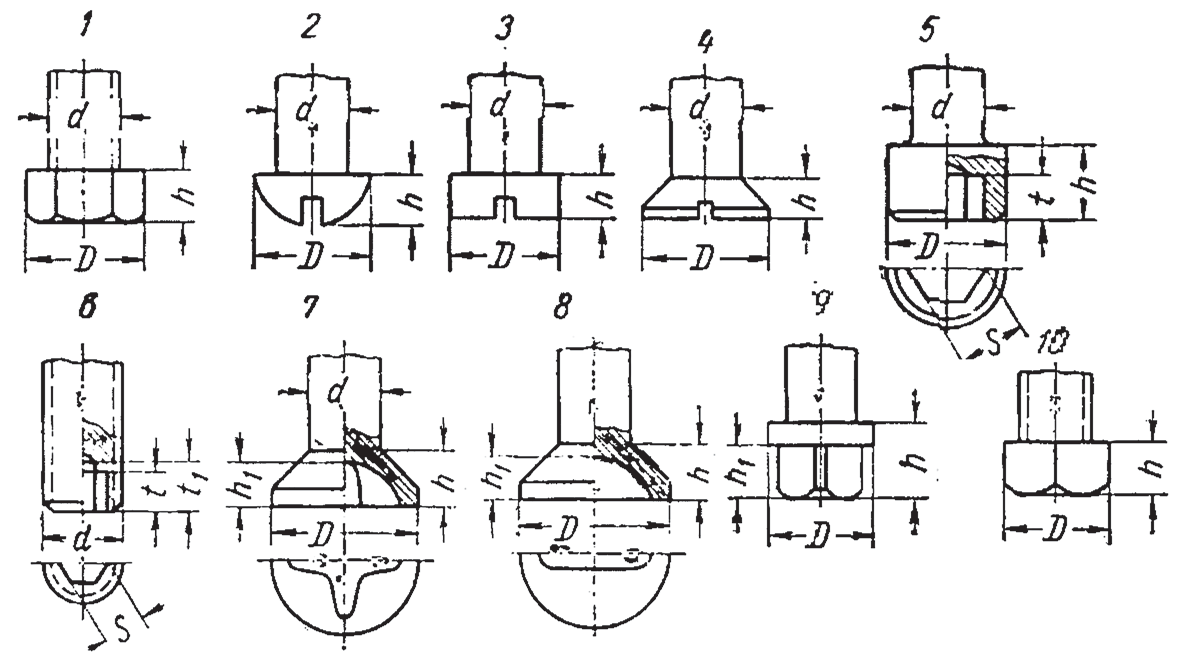

В зависимости от размеров и назначения винты (болты) имеют различные головки: шестигранные, четырехгранные, цилиндрические с внутренним или наружным квадратом или шестигранником под ключ, цилиндрические, полукруглые, потайные со шлицем под отвертку плоскую или крестообразную и др. (табл. 1).

Таблица 1. Формы головок болтов и винтов с устройствами под ключ и отвертку

|

||

| Тип

№ |

Назначение | Соотношение размеров |

| 1 | Болты крепежные |  |

| 2 | Винты с полукруглой головкой | h ≈ 0,7 d; D ≈ 1,6 d |

| 3 | Винты с цилиндрической головкой | h ≈ 0,6 d; D ≈ 1,5 d |

| 4 | Винты с потайной головкой | h ≈ 0,5 d; D ≈ 1,8 d |

| 5 | Винты с внутренним шестигранником | t ≈ 0,5 d; t1 ≈ 0,6 d; s ≈ 0,8 d;

D ≈ 1,5 d; h ≈ 1,0 d |

| 6 | t ≈ 0,5 d; t1 ≈ 0,6 d; s ≈ 0,5 d | |

| 7 | Винты с потайной головкой и

несквозными шлицами |

h ≈ 0,75d; D ≈ 2d; h1 ≈ 0,6 d |

| 8 | ||

| 9 | Винты с квадратной головкой | h ≈ 1,1 d; h1 ≈ 0,8 d; D ≈ 1,4 d |

| 10 | h ≈ 0,6 d; D ≈ 0,7 d | |

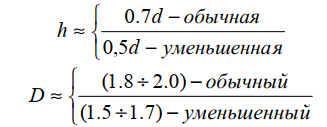

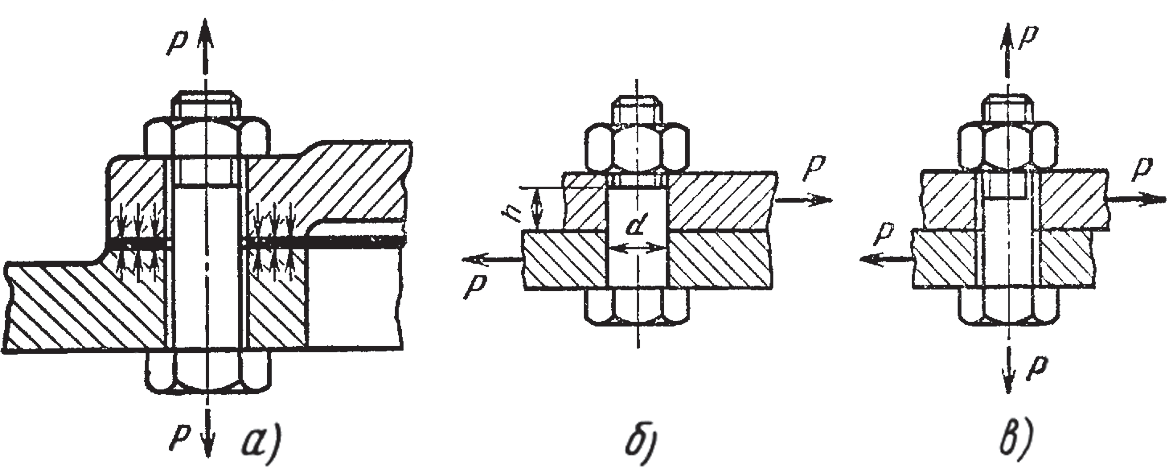

Рис. 3. Схемы работы болтовых соединений

Болты применяют в тех случаях, когда резьбовые соединения преодолевают большие нагрузки. Например, болтом (рис. 3, а) крепят крышку, которая испытывает давление среды Р, которое стремится растянуть болт и разгерметизировать соединение; болтовое соединение (рис. 3, б) работает под действием силы Р на срез и смятие; болтовое соединение (рис. 3, в) работает под действием силы Р на сдвиг и изгиб.

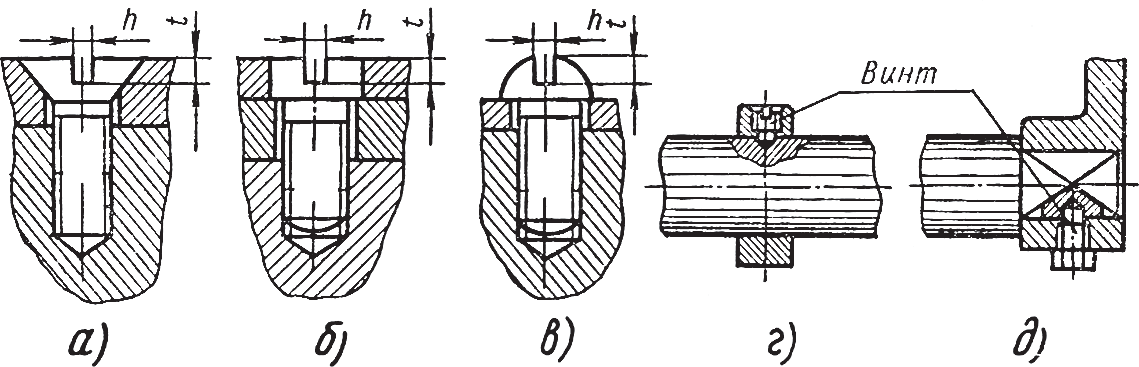

Рис. 4. Соединение деталей винтом: а – с потайной головкой; б – с цилиндрической головкой; в – с полукруглой головкой; г, д – стопорные (установочные) винты

Винты по назначению разделяются на крепежные и установочные. Крепежные винты (рис. 4, а-в) применяют, когда требуется соединить детали, например смотровую крышку к редуктору, направляющую шпонку к валу и т. д. Крепежные винты с потайной головкой часто используют вместо болтов, если выступающие головки обычных болтов мешают работе механизма. Их изготовляют с головкой под ключ и под отвертку (табл. 3).

Установочные винты (рис. 4; г, д) отличаются от крепежных длиной резьбы, которая имеется на всем стержне, и концом стержня, который может быть выполнен коническим, цилиндрическим или сферическим. При монтаже конец стержня входит в соответствующее углубление сопрягаемой детали. Установочные винты применяют для фиксации одной детали относительно другой. Такими винтами фиксируют детали, устанавливаемые на оси или валы, например установочные кольца, дистанционные втулки, рычаги, рукоятки и т. д.

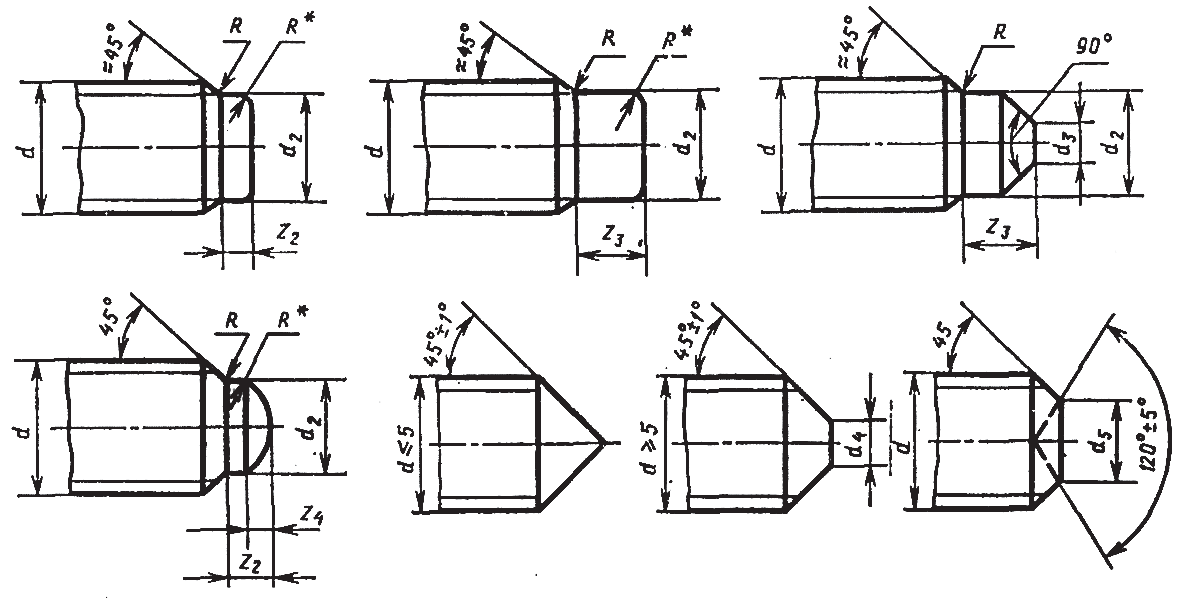

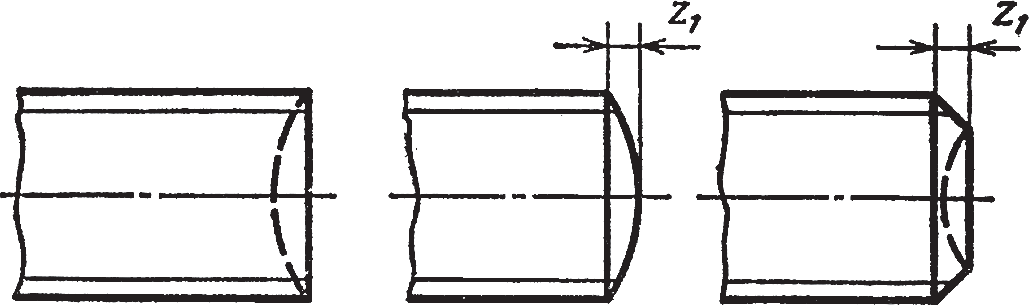

Концы болтов, винтов и шпилек имеют форму окончания в зависимости от их функционального назначения (табл. 2, 3).

Таблица 2. Концы болтов, винтов и шпилек по ГОСТ 12414-66

|

||||||||

| d | d2 (h14) | d3 max | d4 max | d3(h14) | R | z2(+ IT14) | z3(+ IT14) | z4 |

| 2,5 | 1,5 | 0,3 | — | 1,2 | 0,2 | 0,6 | 1,2 | 0,4 |

| 3,0 | 2 | 0,4 | — | 1,4 | 0,3 | 0,7 | 1,5 | 0,4 |

| 3,5 | 2,2 | 0,4 | — | 1,7 | 0,3 | 0,9 | 1,7 | 0,4 |

| 4,0 | 2,5 | 0,5 | — | 2 | 0,3 | 1 | 2 | 0,5 |

| 5,0 | 3,5 | 0,5 | — | 2,5 | 0,3 | 1,2 | 2,5 | 0,6 |

| 6,0 | 4 | 0,5 | 1,5 | 3 | 0,4 | 1,5 | 3 | 0,7 |

| 7,0 | 5 | 0,5 | 2 | 4 | 0,4 | 1,7 | 3,5 | 0,8 |

| 8,0 | 5,5 | 0,5 | 2 | 5 | 0,4 | 2 | 4 | 1 |

| 10 | 7 | 1 | 2,5 | 6 | 0,5 | 2,5 | 5 | 1 |

| 12 | 8,5 | 1 | 3 | 8 | 0,6 | 3 | 6 | 1,2 |

| 14 | 10 | 2 | 4 | 9 | 0,8 | 3,5 | 7 | 1,5 |

| 16 | 12 | 3 | 4 | 10 | 0,8 | 4 | 8 | 1,7 |

| 18 | 13 | 4 | 5 | 12 | 0,8 | 4,5 | 9 | 2 |

| 20 | 15 | 5 | 5 | 14 | 1 | 5 | 10 | 2 |

Таблица 3. Концы болтов, винтов и шпилек по ГОСТ 12414-66

|

|||||

| Шаг

резьбы, Р |

Ширина

фаски (сферы), z1, max |

Шаг

резьбы, Р |

Ширина

фаски (сферы), z1, max |

Шаг

резьбы, Р |

Ширина

Фаски (сферы), z1, max |

| 0,25 | 0,5 | 0,8 | 1,6 | 3 | 6 |

| 0,3 | 0,6 | 1 | 2,0 | 3,5 | 7 |

| 0,35 | 0,7 | 1,25 | 2,5 | 4 | 8 |

| 0,4 | 0,8 | 1,5 | 3 | 4,5 | 9 |

| 0,45 | 0,9 | 1,75 | 3,5 | 5 | 10 |

| 0,5 | 1,0 | 2 | 4 | 5,5 | 11 |

| 0,6 | 1,2 | 2,5 | 5 | 6 | 12 |

| 0,7 | 1,4 | — | — | — | — |

Шпильки применяют в соединениях с частыми разборками, а резьба в детали не обладает достаточной стойкостью (резьба в чугуне и легких сплавах). Применяется чаще всего для крепления крышек к чугунным корпусам, но оно менее надежно, чем болтовое. Соединение шпилькой лучше винтового, но слабее болтового.

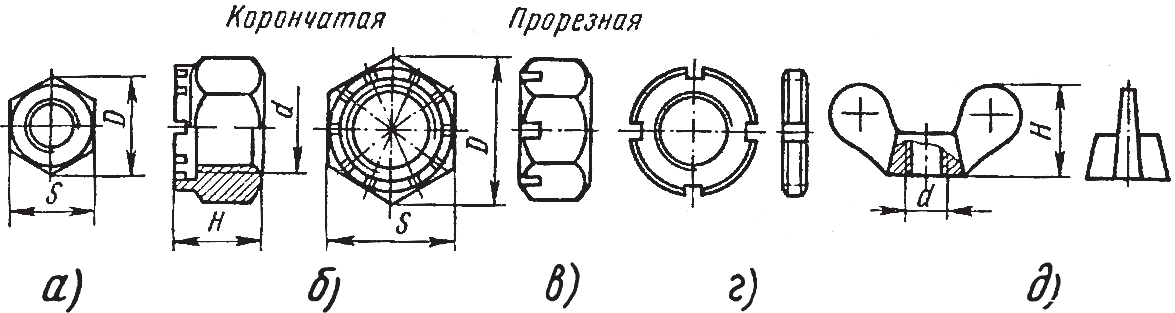

Гайки в зависимости от назначения различают по конструкции на шестигранные, квадратные, корончатые, круглые и т. д. (рис. 5).

Разновидностью шестигранных гаек являются корончатые гайки, имеющие прорези для шплинтов.

Шайбы часто подкладывают под болты, винты и гайки при сборке резьбовых соединений. Шайбы ставят также и тогда, когда нужно увеличить опорную поверхность под гайкой, защитить поверхность детали от задирания гранями гайки или устранить неровности наружной поверхности детали и перекос гайки.

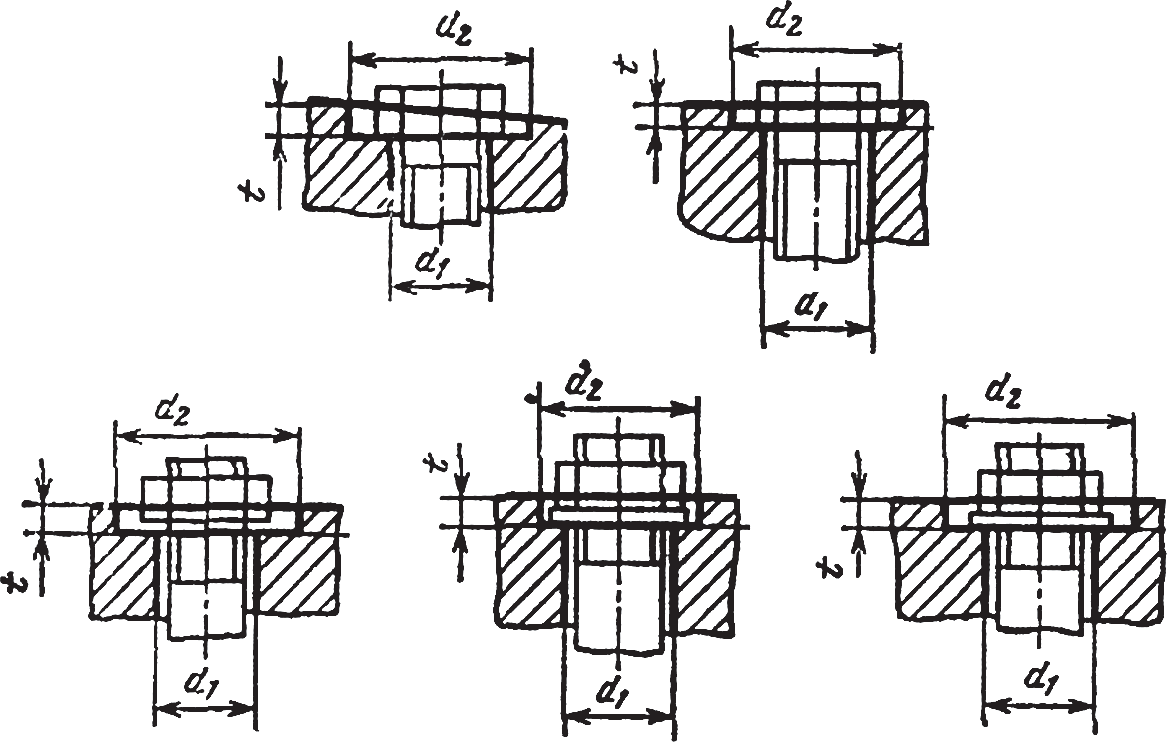

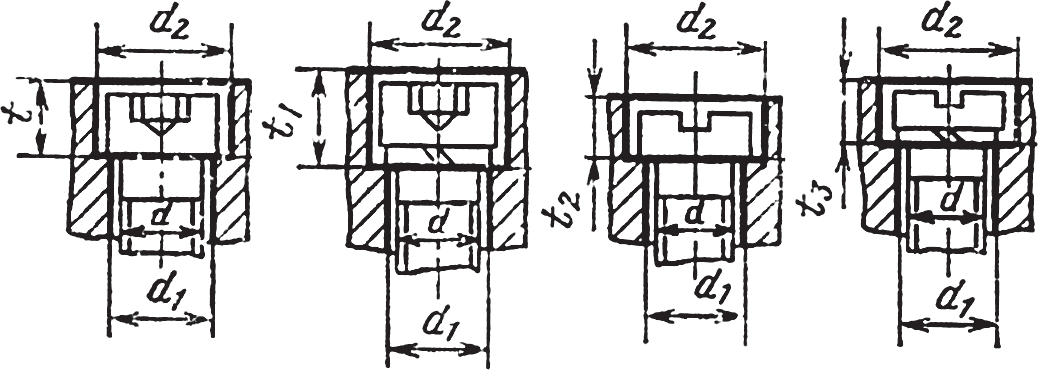

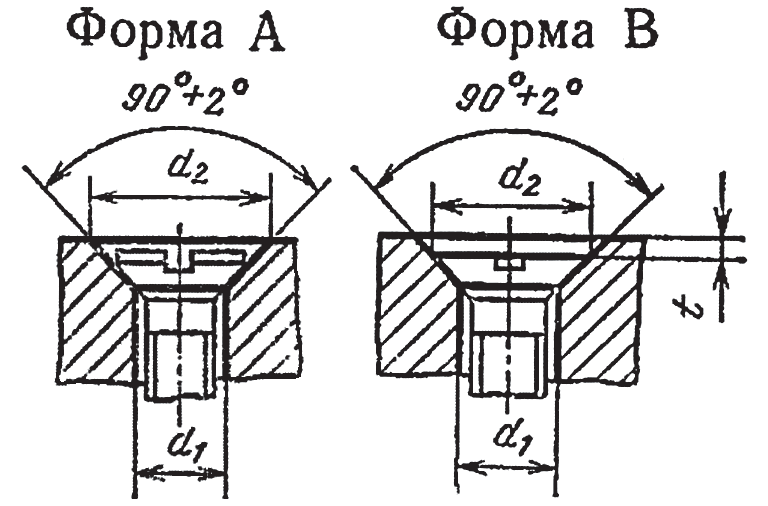

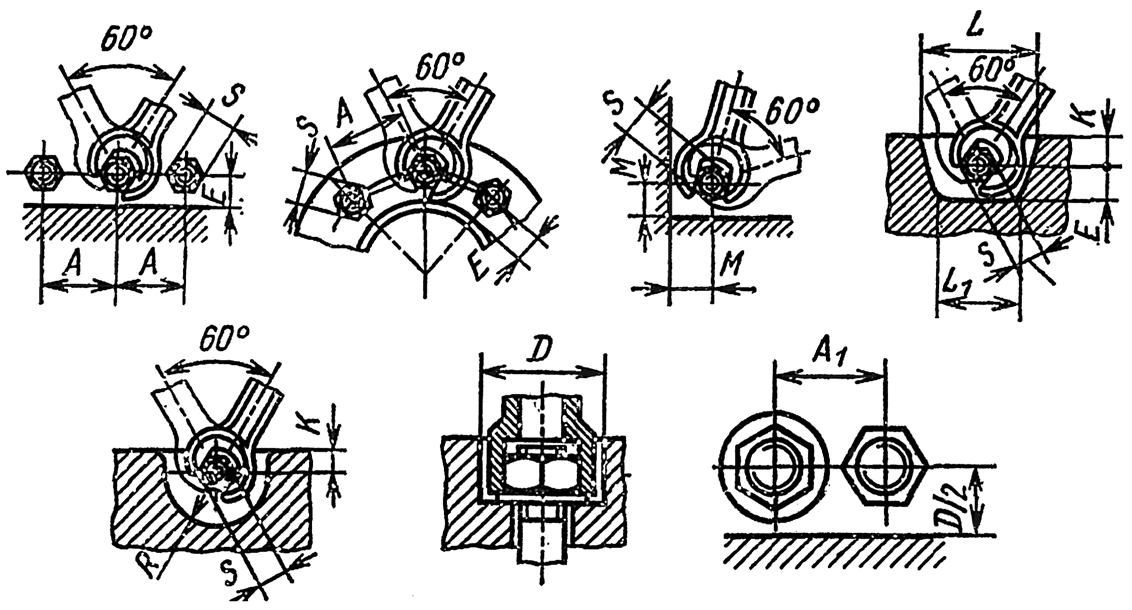

Опорные поверхности мест крепления под головки болтов, винтов и гаек должны быть выполнены перпендикулярно к оси крепежной детали. Конструктивные размеры опорных поверхностей мест крепления под головки болтов, винтов и гаек приведены в табл. 4, 5, 6.

Таблица 4. Конструктивные размеры опорных поверхностей мест крепления под головки болтов и гайки, мм, по ГОСТ 12876-67

|

|||||||||||

| d | d1 | d2 | d | d1 | d2 | ||||||

| А* | Б** | В*** | под

шайбы |

А* | Б** | В*** | под

шайбы |

||||

| 5 | 5,8 | 11 | — | — | 11 | 30 | 33 | 61 | 52 | 55 | 61 |

| 6 | 7 | 13,5 | — | — | 13,5 | 33 | 36 | 67 | 60 | 60 | 67 |

| 8 | 9 | 18 | 18 | 18 | 18 | 36 | 39 | 71 | 65 | 65 | 71 |

| 10 | 11 | 22 | 20 | 20 | 22 | 39 | 42 | 75 | 71 | 71 | 75 |

| 12 | 14 | 26 | 26 | 24 | 26 | 42 | 45 | 80 | 75 | 75 | 80 |

| 14 | 16 | 30 | 26 | 26 | 30 | 45 | 48 | 90 | 80 | 85 | 90 |

| 16 | 18 | 33 | 30 | 30 | 33 | 48 | 52 | 95 | 85 | 90 | 95 |

Примечания:

|

|||||||||||

Рис. 5. Гайки: а – шестигранная; б – корончатая; в – шестигранная с прорезями; г – круглая; д – гайка-барашек

Круглые гайки (рис. 5, г) имеют прорези на боковой поверхности для захвата их специальными ключами. Этими гайками крепят на валах кольца подшипников качения и другие детали, регулируют продольные зазоры между деталями и т. д.

Таблица 5. Конструктивные размеры углубленных опорных поверхностей мест крепления под винты с цилиндрической головкой, мм, по ГОСТ 12876-67

|

|||||||||||||

| d | d1, | d2 | t | t1 | t2 | t3 | d | d1, | d2 | t | t1 | t2 | t3 |

| 2 | 2,6 | 4,3 | — | — | 1,6 | 2 | 22 | 24 | 36 | 23,5 | 28 | — | — |

| 2,5 | 3,1 | 5 | — | — | 2 | 2,5 | 24 | 26 | 40 | 25,5 | 31 | — | — |

| 3 | 3,6 | 6 | 3,4 | 4 | 2,4 | 3 | 27 | 30 | 45 | 28,5 | 35 | — | — |

| 3,5 | 4,1 | 6,5 | — | — | 2,8 | — | 30 | 33 | 48 | 32 | 38 | — | — |

| 4 | 4,8 | 8 | 4,6 | 5,5 | 3,2 | 4 | 33 | 36 | 53 | 35 | 41 | — | — |

| 5 | 5,8 | 10 | 5,7 | 7 | 4 | 5 | 36 | 39 | 57 | 38 | 45 | — | — |

| 6 | 7 | 11 | 6,8 | 8 | 4,7 | 6 | 39 | 42 | 60 | 42 | 49 | — | — |

| 8 | 9 | 15 | 8 | 11 | 6 | 7,5 | 42 | 45 | 65 | 44 | 53 | — | — |

| 10 | 11 | 18 | 11 | 13 | 7 | 9 | 45 | 48 | 71 | 47 | 55 | — | — |

| 12 | 14 | 20 | 13 | 16 | 8 | 11 | 48 | 52 | 75 | 50 | 60 | — | — |

| Примечание. d — номинальный диаметр резьбы. | |||||||||||||

Таблица 6. Конструктивные размеры углубленных опорных поверхностей под винты с потайной головкой, мм, по ГОСТ 12876-67

|

|||||||||||

| d | A | B | t | d | A | B | t | ||||

| D1

по Н13 |

d2

по Н13 |

d1

по Н12 |

d2

по Н12 |

d1

по H13 |

d2

по H13 |

d1

по H12 |

d2

по H12 |

||||

| 2 | 2,6 | 4,6 | 2,2 | 4,3 | 0,2 | 12 | 14 | 24,4 | 13 | 22,5 | 1 |

| 2,5 | 3,1 | 5,7 | 2,7 | 5 | 0,3 | 14 | 16 | 28,4 | 15 | 26 | 1 |

| 3 | 3,6 | 6,6 | 3,2 | 6 | 0,3 | 16 | 18 | 32,4 | 17 | 30 | 1,2 |

| 3,5 | 4,1 | 7,6 | 3,8 | 7 | 0,3 | 18 | 20 | 36,4 | 19 | 34 | 1,2 |

| 4 | 4,8 | 8,6 | 4,3 | 8 | 0,3 | 20 | 22 | 40,4 | 21 | 37 | 1,5 |

| Примечание. d — номинальный диаметр резьбы. | |||||||||||

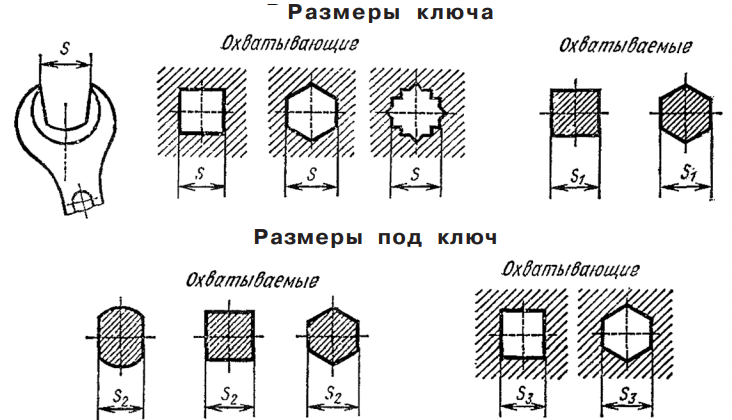

Конструктивные размеры опорных поверхностей вокруг головки болта, винта или гайки должно быть достаточным для применения инструмента, которым будет удобно произвести затяжку соединения. Необходимые размеры ключа приведены в табл. 7 и размеры опорных мест деталей под ключ – в табл. 8, 9.

Таблица 7. Размеры под гаечный ключ, мм

|

|||||||

| Номинальные

размеры под ключ S, S1, S2 ,S0 |

Отклонения размеров

ключа |

Отклонения размеров под ключ | |||||

| охватывающих S | охватываемых

S1 |

охватываемых S2 | охватывающих

S3 |

||||

| нормальной

точности |

грубой

точности |

повышенной

точности |

нормальной

точности |

грубой

точности |

|||

| 2,5*; 3,0* | — | — | -0,040 | — | — | — | +0,09

+0,03 |

| 3,2 | +0,08

+0,02 |

— | -0,048 | -0,16 | +0,12

+0,04 |

||

| 4,0; 5,0; 5,5 | +0,12

+0,02 |

||||||

| 6,0* | +0,15

+0,03 |

||||||

| 7,0 | -0,058 | -0,20 | -0,36 | — | +0,15

+0,05 |

||

| 8,0 (9,0) | +0,18

+0,03 |

||||||

| 10,0 (11,0) | +0,19

+0,04 |

+0,24

+0,04 |

|||||

| 12; 13 | +0,4

+0,04 |

+0,30

+0,04 |

-0,120 | -0,24 | -0,43 | — | +0,18

+0,06 |

| 14 (15) | +0,27

+0,05 |

+0,35

+0,05 |

|||||

| 17 | +0,30

+0,05 |

+0,40

+0,05 |

|||||

| 19; 22; 24 | +0,36

+0,06 |

+0,46

+0,06 |

-0,140 | -0,28 | -0,52 | — | +0,21

+0,07 |

| 27; 30 | +0,48

+0,08 |

+0,58

+0,08 |

-0,84 | ||||

| 33 | -0,140 | -0,34 | -1,00 | -1,0 | +0,25

+0,05 |

||

| 36,0; 41,0;

46,0 |

+0,60

+0,10 |

+0,70

+0,10 |

|||||

| Примечание. * Допускается применять только для изделий с углублением под ключ и для ключей под это углубление.

ГОСТ 6424-73 предусматривает также номинальные размеры 50-225 мм. |

|||||||

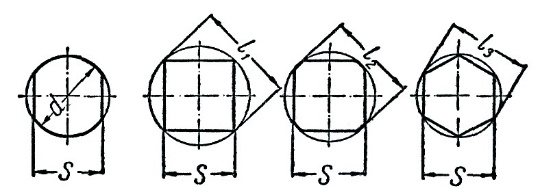

Таблица 8. Размеры лысок, квадратов и шестигранников под ключ

|

||||||||||||||

| Ключ

S |

d

mln |

1 | 2 | 3 | Ключ

S |

d

mln |

1 | 2 | 3 | Ключ

S |

d

mln |

1 | 2 | 3 |

| 6 | 7 | 8,5 | 8 | 6,9 | 30 | 36 | 42,4 | 40 | 34,5 | 80 | 92 | 113 | 105 | 92,4 |

| 7 | 8 | 9,9 | 9 | 8,1 | 32 | 38 | 45,3 | 42 | 36,9 | 85 | 98 | 120 | 112 | 98 |

| 8 | 9 | 11,3 | 10 | 9,2 | 36 | 42 | 50,9 | 48 | 41,6 | 90 | 104 | 127 | 118 | 104 |

| 9 | 10 | 12,7 | 12 | 10,4 | 41 | 48 | 58,0 | 54 | 47,3 | 95 | 110 | 134 | 125 | 110 |

| 10 | 12 | 14,1 | 13 | 11,5 | 46 | 52 | 65,1 | 60 | 53,1 | 100 | 116 | 141 | 132 | 116 |

| 11 | 13 | 15,6 | 14 | 12,7 | 50 | 58 | 70,7 | 65 | 57,7 | 105 | 122 | 148 | 138 | 121 |

| 12 | 14 | 17,0 | 16 | 13,8 | 55 | 65 | 77,6 | 72 | 63,5 | 110 | 128 | 155 | 145 | 127 |

| 14 | 16 | 19,8 | 18 | 16,2 | 60 | 70 | 84,8 | 80 | 69,3 | 115 | 134 | 162 | 152 | 133 |

| 17 | 19 | 24,0 | 22 | 19,6 | 65 | 75 | 91,9 | 85 | 75,0 | 120 | 140 | 170 | 160 | 139 |

| 19 | 22 | 26,9 | 25 | 21,9 | 70 | 82 | 99,0 | 92 | 80,8 | 125 | 145 | 177 | 165 | 145 |

| 22 | 25 | 31,1 | 28 | 25,4 | 75 | 88 | 106 | 98 | 86,5 | 130 | 150 | 184 | 170 | 150 |

| 27 | 32 | 38,2 | 36 | 31,2 | ||||||||||

Таблица 9. Конструктивные места деталей под гаечный ключ по ГОСТ 6424-73

|

|||||||||||||||||

| S | A | E=K | M | L | L1 | R | D | A1 | S | A | E=K | M | L | L1 | R | D | A1 |

| 5,5 | 12 | 5 | 7 | 20 | 16 | 10 | — | — | 30 | 58 | 20 | 30 | 98 | 75 | 48 | 48 | 45 |

| 7 | 14 | 6 | 8 | 26 | 20 | 13 | — | — | 32 | 62 | 22 | 32 | 100 | 80 | 50 | 52 | 48 |

| 8 | 17 | 7 | 9 | 30 | 24 | 15 | 20 | 16 | 36 | 68 | 24 | 36 | 110 | 85 | 55 | 60 | 52 |

| 10 | 20 | 8 | 11 | 36 | 28 | 18 | 22 | 18 | 41 | 80 | 26 | 40 | 120 | 90 | 60 | 62 | 60 |

| 12 | 24 | 10 | 13 | 45 | 34 | 22 | 26 | 20 | 46 | 90 | 30. | 45 | 140 | 105 | 68 | 70 | 65 |

| 13 | 26 | 10 | 14 | 45 | 34 | 23 | — | — | 50 | 95 | 32 | 48 | 150 | 110 | 72 | 75 | 70 |

| 14 | 28 | 11 | 15 | 48 | 36 | 24 | 26 | 22 | 55 | 105 | 36 | 52 | 160 | 120 | 80 | 85 | 78 |

| 17 | 34 | 13 | 17 | 52 | 38 | 26 | 30 | 26 | 60 | 110 | 38 | 55 | 170 | 130 | 85 | — | — |

| 19 | 36 | 14 | 19 | 60 | 45 | 30 | 32 | 30 | 65 | 120 | 42 | 60 | 185 | 145 | 92 | — | — |

| 22 | 42 | 15 | 24 | 72 | 55 | 36 | 36 | 32 | 70 | 130 | 45 | 65 | 200 | 160 | 98 | — | — |

| 24 | 48 | 16 | 25 | 78 | 60 | 38 | 40 | 36 | 75 | 140 | 48 | 70 | 210 | 170 | 105 | — | — |

| 27 | 52 | 19 | 28 | 85 | 65 | 42 | 45 | 40 | |||||||||

Основными материалами для изготовления винтов, болтов, шпилек и гаек общего назначения являются стали марок СтЗкп, Ст5, Сталь 10, 10кп, 15, 15кп, 20, 20кп, 30, 35, 45, 40Г, 35Х, 40Х, 38ХА, З0ХГСА, 16ХСН, 35ХГСА, 40ХНМА. Углеродистую сталь обыкновенного качества применяют для неответственных или малоответственных крепежных резьбовых деталей без термообработки. Сталь углеродистую качественную широко применяют для ответственных крепежных резьбовых деталей; это вызвано необходимостью применения общей или местной термической обработки крепежных деталей. Легированные стали применяют для особо ответственных крепежных резьбовых деталей, в частности для скрепления быстро вращающихся частей и тяжело нагруженных ответственных соединений.

Для повышения прочности крепежные резьбовые детали подвергают соответствующей термообработке или механическому упрочнению. Применение высокопрочных крепежных резьбовых деталей позволяет существенно снизить массу соответствующей детали машины, например массу автомобильного двигателя.

Стальные болты, винты, шпильки и гайки изготовляют 12 классов прочности.

Повышение прочности и значительное снижение массы резьбовых соединений достигаются при изготовлении крепежных резьбовых деталей из титановых сплавов. По сравнению со стальными масса их снижается примерно в два раза. Поэтому в самолетостроении и других отраслях промышленности, где снижение массы играет значительную роль, применение титановых сплавов имеет широкие перспективы. В технически обоснованных случаях крепежные резьбовые детали изготовляют также из сплавов цветных металлов.

При расчете болтов (винтов и шпилек) на статическую нагрузку допускаемые напряжения при растяжении значения [σp] при неконтролируемой затяжке выбирают в зависимости от предела текучести материала σт (табл. 10, 11).

Таблица 10. Механические характеристики материалов резьбовых крепежных соединений из углеродистых и легированных сталей при нормальной температуре (ГОСТ 1759-70*)

| Болты | Гайки | σв, МПа | σт, МПа | НВ | ||

| класс

прочности |

марка

стали |

класс

прочности |

марка

стали |

|||

| 3.6 | СтЗкп, СтЗсп,

10, 10кп |

4 | СтЗкп, СтЗсп | 300…490 | 200 | 90…150 |

| 4.6

4.8 |

20, 10, 10кп | 5 | 10, 10кп

20 |

400…550 | 240

320 |

110…170 |

| 5.6

5.8 |

30, 35, 20,

20кп, СтЗкп |

6 | Ст5, 15,

15кп, 35 |

500…700 | 300

400 |

140…215 |

| 6.6

6.8 6.9 |

35*, 45, 40Г,

20, 20кп |

8 | 20, 20кп,

35, 45 |

600…800 | 360

480 540 |

170…245 |

| 8.8 | 35*, 35Х,

38ХА, 45Г |

10 | 35X,

38ХА |

800…1000 | 640 | 225…300 |

| 10.9 | 40Г2, 40X,

30ХГСА |

12 | 40X,

30ХГСА |

1000…1200 | 900 | 280…365 |

| 12.9

14.9 |

30ХГСА

40ХНМА |

14 | 30ХГСА

40ХНМА |

1200…1400

1400…1600 |

1080

1260 |

330…425

390 и св. |

Примечания.

|

||||||

Таблица 11. Допускаемые напряжения на растяжение [σp] стальных крепежных деталей

| Материал болта | Постоянная нагрузка | Переменная нагрузка | ||

| М6…М16 | М16…М30 | М6…М16 | М16…М30 | |

| при неконтролируемой затяжке | ||||

| Углеродистая сталь | (0,2…0,25)σт, | (0,25…0,4)σт, | (0,08…0,12)σт, | 0,12σт |

| Легированная сталь | (0,15…0,2)σт, | (0,2…0,3)σт, | (0,1…0,15)σт, | 0,15σт |

| при контролируемой затяжке | ||||

| Углеродистая сталь | [σ]p ≈ 0,6σт | |||

| Легированная сталь | [σ]p ≈ (0,4÷0,55)σт | |||

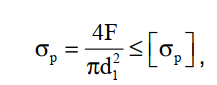

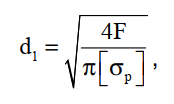

Для незатянутых болтов, нагруженных осевой силой:

![]()

Допускаемый коэффициент запаса прочности принимают:

[n] = 1,5…2 – для болтов из углеродистой стали; [n] = 1,8…2,5 для болтов из легированной стали; большие значения [n] принимают при недостаточно точном определении размера осевой силы; для затянутых болтов (винты, шпильки):

[n] = 1,5…2,2 – для болтов из углеродистой стали; [n] = 2…3 – для болтов из легированной стали; эти значения [n] принимают при контролируемой затяжке. Если затяжка не контролируется, то для d ≤ 30 мм указанные значения [n] следует увеличить в два раза, принимая [n]mах для болтов с резьбой d ≤ M12.

[τср] = 0,4σт – при постоянном нагружении стержня болта;

[τср] = (0,25…0,30)σт – при переменном нагружении стержня болта;

[τср] = 0,2σт – для стальной гайки;

[τср] = 25…35 МПа – для бронзовой гайки;

[σсм] = (0,8…1,0)σт – для углеродистой стали;

[σсм] = (0,6…0,8)σт – для легированной стали;

[σсм] = (0,6…0,8)σв – для чугуна. Удельные давления:

[q] = 1,0…2,0 МПа – для бетона;

[q] = 1,0…2,0 МПа – для дерева;

[q] = 4,5…6,0 МПа – незакаленная сталь-чугун;

[q] = 10,0…13,0 МПа – закаленная сталь — антифрикционный чугун;

[q] = 7,5…13,0 МПа – сталь-сталь;

[q] = 8,0…10,0 МПа – незакаленная сталь — бронза;

[q] = 10,0…13,0 МПа – закаленная сталь — бронза.

Основным критерием работоспособности крепежных резьбовых соединений является прочность. Стандартные крепежные детали с резьбой сконструированы равнопрочными по следующим параметрам: по напряжениям среза и смятия в резьбе, напряжениям растяжения в нарезанной части стержня и в месте перехода стержня в головку. Поэтому для стандартных крепежных деталей в качестве главного критерия работоспособности принята прочность стержня на растяжение, и по ней ведут расчет болтов, винтов и шпилек. Расчет резьбы на прочность выполняют в качестве проверочного лишь для нестандартных деталей.

Как показали исследования, нагрузка между витками резьбы винта и гайки распределена в значительной степени неравномерно. Установлено, что в стандартной гайке с шестью витками на первый, наиболее нагруженный виток приходится ≈ 52% общей осевой нагрузки, на второй – 25, на третий – 12, на четвертый – 6, на пятый – 3 и на шестой – 2%. Поэтому в гайке обычно не более 8 витков.

Однако действительный характер распределения нагрузки по виткам зависит от многих факторов, трудно поддающихся учету (неточности изготовления, степени износа резьбы, материала и конструкции гайки и болта и т. д.). Поэтому при расчете резьбы условно считают, что все витки нагружены одинаково, а неточность в расчете компенсируют значением допускаемого напряжения.

Условие прочности резьбового стержня на растяжение определяется зависимостью:

отсюда расчетный диаметр болта:

где F – осевая сила, Н; σр – допускаемое напряжение на растяжение, МПа.

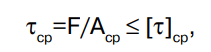

Условие прочности резьбового стержня на срез имеет вид:

где F – осевая сила; Aср – площадь среза витков нарезки; для винта Acp=πd1kHг, для гайки Acp=πDkHг. Здесь Hг – высота гайки; k – коэффициент, учитывающий ширину основания витков резьбы: для метрической резьбы для винта k ≈ 0,75; для гайки k ≈ 0,88; для трапецеидальной и упорной резьбы k ≈ 0,65; для прямоугольной резьбы k ≈ 0,5. Если винт и гайка из одного материала, то на срез проверяют только винт, так как d1<D.

Условие прочности резьбы на смятие имеет вид:

![]()

где Асм – условная площадь смятия (проекция площади контакта стержня с резьбой винта и гайки на плоскость, перпендикулярную оси): Асм = πd2hz, где πd2 – длина одного витка по среднему диаметру; h – рабочая высота профиля резьбы; z = Hг/p – число витков резьбы в гайке высотой Нг; р – шаг резьбы.