В процессе механической обработки металлических деталей, будь то токарная, фрезерная или шлифовальная операция, на их поверхности формируются микронеровности. Эти неровности, несмотря на свои крошечные размеры, играют огромную роль в обеспечении надёжности, износостойкости и точности функционирования механизмов. Совокупность таких микродефектов носит название шероховатость поверхности, и она считается одним из ключевых показателей качества обработки.

Шероховатость оказывает непосредственное влияние на технические характеристики деталей. Она определяет, насколько плотно соприкасаются сопряжённые элементы, каков будет уровень трения и износа, и даже влияет на герметичность соединений. Контроль шероховатости необходим не только в высокоточной машиностроительной отрасли, но и в массовом производстве, где требуется стабильное качество продукции.

Первые упоминания о важности качества поверхности можно обнаружить ещё в эпоху античных мастеров, когда точность сопряжения деталей достигалась вручную, с помощью притирки. Однако научный подход к измерению шероховатости стал формироваться только в конце XIX — начале XX века, с развитием точного машиностроения и измерительной техники.

Термин «шероховатость» официально вошёл в технический лексикон в 1920-х годах, когда в Германии и США начались первые стандартизации параметров поверхности. Массовое внедрение токарных и фрезерных станков потребовало разработки количественных критериев оценки качества обработки. В СССР уже к середине XX века использовались профилометры и микроскопы для контроля шероховатости, а с развитием вычислительной техники появились и цифровые методы оценки.

Формирование шероховатости зависит от множества факторов: от характеристик материала обрабатываемой детали до точных параметров режущего инструмента. Важно понимать, что шероховатость – это не случайное явление, а результат систематического воздействия геометрии резания и режима обработки. Ее присутствие оказывает заметное влияние на эксплуатационные характеристики соединений как неподвижного, так и подвижного типа.

В неподвижных сопряжениях чрезмерная шероховатость препятствует достижению необходимой точности прилегания поверхностей, что приводит к ухудшению прочности и надежности конструкции. Для подвижных сопряжений грубая поверхность становится причиной ускоренного износа, а также невозможности удерживать расчетные зазоры, что в дальнейшем приводит к отказам и сбоям в работе механизма.

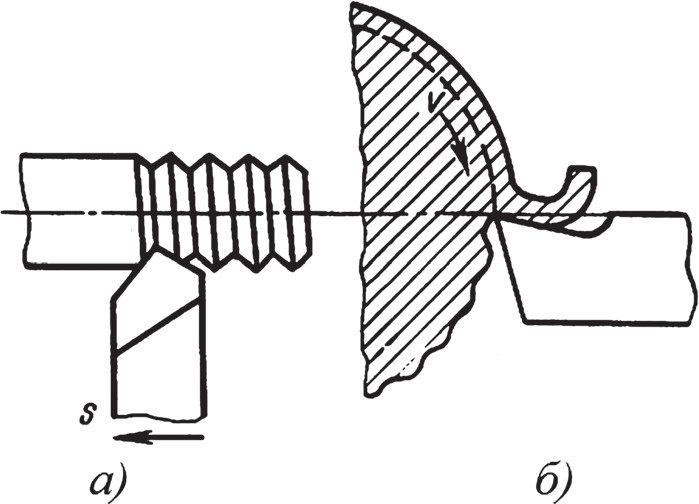

Особенно наглядно проявляется образование неровностей при токарной обработке. При вращении заготовки и движении резца формируется характерный след в виде чередующихся винтовых выступов и углублений, ориентированных по направлениям подачи и резания. Визуально эти неровности можно классифицировать как винтовые борозды и выступающие гребни, иллюстрируемые на рисунке 1.

Рис. 1. Формирование шероховатости при токарной обработке: а – при поперечной подаче; б – при продольной подаче

Неровности, сформированные в направлении подачи s, определяют так называемую поперечную шероховатость. Те же элементы рельефа, которые ориентированы по направлению скорости резания υ, создают продольную шероховатость, которая может также быть обозначена как волнистость, особенно при наличии периодически повторяющихся форм.

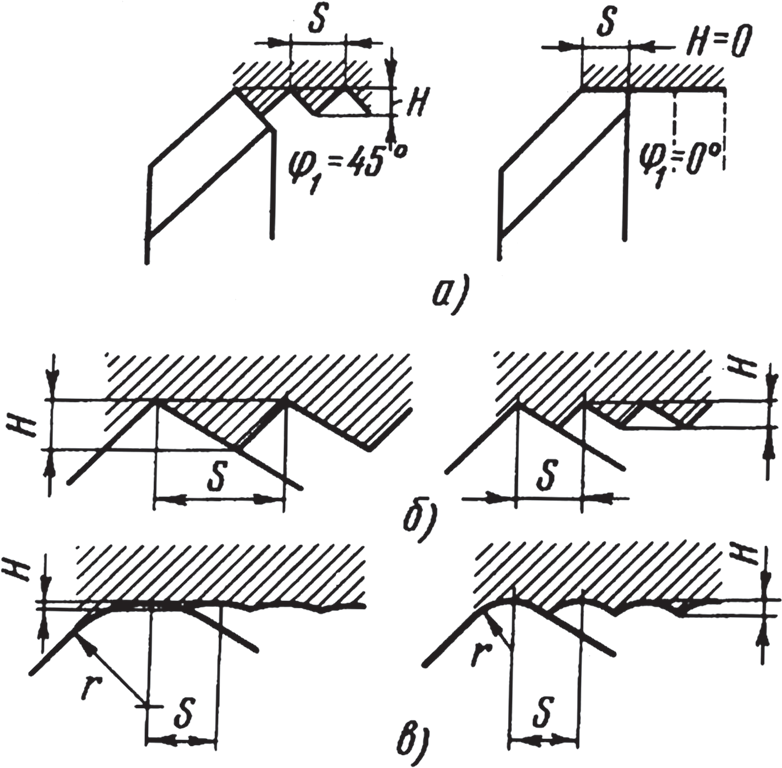

Характеристики неровностей, такие как высота H и их конфигурация, напрямую зависят от целого комплекса технологических факторов. Сюда относятся свойства и структура материала заготовки, выбранный режим обработки (скорость резания, подача, глубина), углы заточки и форма режущих кромок инструмента, а также степень их износа. Эти влияния наглядно представлены на рисунке 2, где показано, как изменяются параметры шероховатости в зависимости от геометрии резца и режимов резания.

Рис. 2. Высота H неровностей при токарной обработке: а – изменение в зависимости от вспомогательного угла φ в плане; б – зависимость от подачи s; в – влияние радиуса r скругления режущей кромки

Высота микронеровностей H имеет тенденцию увеличиваться при повышении подачи – чем больше подача, тем грубее след на поверхности. В то же время, если увеличить радиус скругления на вершине режущего инструмента, можно добиться уменьшения величины H, что приводит к более гладкой обработанной поверхности. Также важно отметить, что повышение скорости резания положительно влияет на снижение высоты неровностей. Напротив, увеличение вспомогательного угла, уменьшение заднего угла, а также затупление режущей кромки приводят к росту шероховатости – это усложняет достижение высокой чистоты поверхности.

Для оценки достигнутого уровня шероховатости и точности обработки в производственных условиях широко применяется эмпирический подход: измерения проводятся как методами визуального сравнения с эталонными образцами, так и с применением специализированного оборудования – профилометров, приборов контактного и бесконтактного типа, микроскопов инструментального назначения. В качестве эталона используется стандартная поверхность, имеющая документированную сертификацию шероховатости.

Ниже представлена таблица, в которой указаны средние значения точности и шероховатости, достижимые на различных этапах механической обработки типовых заготовок, изготовленных из стали и чугуна серых марок. Эти данные являются результатом обобщения производственного опыта и научных исследований и служат ориентиром при проектировании и контроле качества обработки.

Таблица 1. Средние значения точности и шероховатости в зависимости от операции

| Операция | Квалитет точности | Шероховатость Ra, мкм |

| Предварительное точение наружных и внутренних поверхностей | 12 и грубее | 12,5 |

| Чистовое точение | 10 и выше | 3,2—1,6 |

| Тонкое точение на высокоточных станках класса П | 5—6 | 0,8—0,4 |

| Предварительное фрезерование поверхностей | 12 и грубее | 6,3 |

| Фрезерование с чистовой обработкой | 8 | 3,2—1,6 |

| Фрезерование тонкое | 6 | 0,8—0,4 |

| Сверление отверстий | 11—12 | 6,3—3,2 |

| Зенкерование | 10 и выше | 3,2—1,6 |

| Развертывание предварительное | 8 и грубее | 1,6—0,8 |

| Чистовое развертывание | 7 | 0,8—0,4 |

| Протягивание отверстий | 8—7 | 0,8—0,4 |

| Шлифование (внутреннее и наружное) чистовое | 7 | 0,4—0,2 |

| Шлифование тонкое на станках класса П | 5—6 | 0,1—0,05 |

| Притирка поверхностей | 5 и точнее | 0,1—0,25 |

| Доводочные операции | 4 и точнее | 0,05 и менее |

| Хонингование | 5 и грубее | 0,05—0,025 |

| Суперфинишная обработка | Соответствует точности заготовки | 0,05 и менее |

Таким образом, шероховатость поверхности – это один из важнейших параметров, характеризующих качество механической обработки. Ее значение влияет не только на внешний вид детали, но и на функциональность, надежность и срок службы узлов и механизмов. Управление параметрами шероховатости требует комплексного подхода: от подбора оптимального режима резания до применения специализированных методов финишной обработки.

Интересные факты о шероховатости:

-

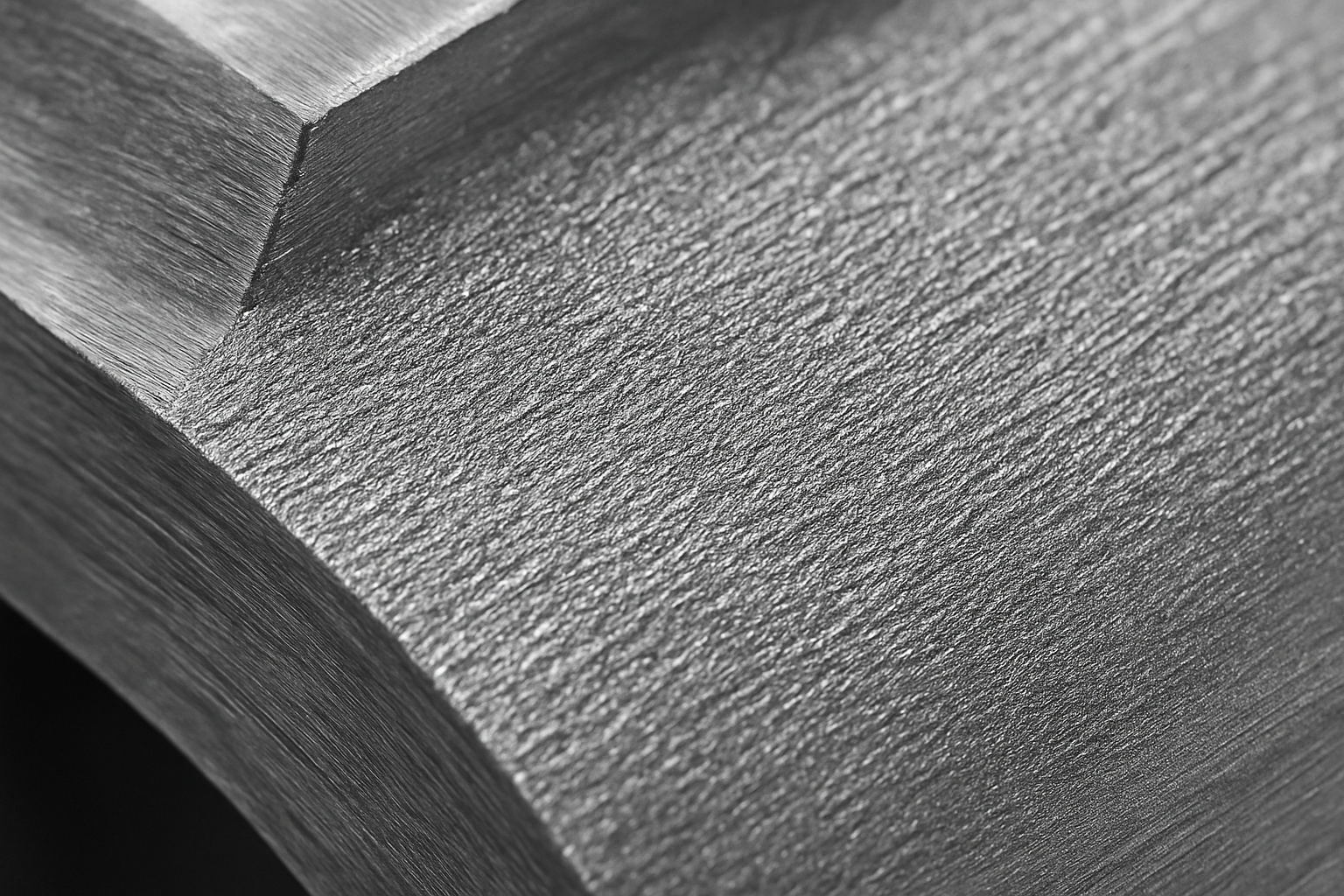

Шероховатость в микромире: Даже «гладкая» на ощупь металлическая поверхность под микроскопом напоминает горный ландшафт с хребтами и долинами.

-

Аэродинамика и шероховатость: Поверхности с контролируемой шероховатостью применяются в авиации и автоспорте для управления воздушным потоком и снижения сопротивления.

-

Бионические материалы: Исследования кожи акулы, обладающей особой микроструктурой, вдохновили инженеров на создание антибактериальных и сверхгладких покрытий, регулируя искусственно шероховатость.

-

Космос и сверхчистота: Поверхности деталей спутников и космических аппаратов полируются до шероховатости Ra ≤ 0,01 мкм, поскольку малейшие выступы могут быть причиной перегрева, абразивного износа или электростатических разрядов.

-

Эффект Лотоса: В природе встречаются поверхности с экстремально высокой или низкой шероховатостью, которые обеспечивают, например, эффект самоочистки, как у листа лотоса.

В условиях современного производства, где точность и повторяемость выходят на первый план, шероховатость становится неотъемлемой частью стратегии управления качеством. От микронеровностей поверхности зависит гораздо больше, чем может показаться на первый взгляд — ведь в технике даже малейшие детали играют ключевую роль.