Содержание страницы

- 1. Классификация станков фрезерной группы

- 2. Основные узлы фрезерных станков

- 3. Типы и технические характеристики фрезерных станков

- 4. Эксплуатация фрезерных станков

- 5. Контроль фрезерных станков

- 6. Рабочее место фрезеровщика и его обслуживание

- 7. Ограждение фрез

- 8. Охрана труда при выполнении фрезерных работ

Фрезерные станки предназначены для обработки плоских и фасонных поверхностей, металлических и деревянных заготовок, зубчатых колёс и т.п., с помощью фрезы.

1. Классификация станков фрезерной группы

Принята Единая система классификации и условных обозначений станков отечественного производства, основанная на присвоении каждому из них особого шифра (номера). Первая цифра номера показывает группу, к которой относится данный станок (токарная, сверлильная, фрезерная группа и т. д.), вторая – его тип, третья (иногда и четвертая) цифра характеризует размер станка. В обозначениях фрезерных станков последняя цифра обычно отражает размер стола (табл. 1).

Таблица 1. Индексация размеров стола фрезерных станков

| Цифра в обозначении станка | Параметры обозначений

моделей станка |

Размеры стола, мм | |

| 00 | 0 | 6Н10 : 6Н80Г | 200×800 |

| 11 | 1 | 6М11 : 6М81Г | 250×1000 |

| 2 | 2 | 6М12П : 6М82 | 320×1250 |

| 3 | 3 | 6М13П : 6М83 | 400×1600 |

| 4 | 4 | 6Н14 : 6М84Г | 500×2000 |

В ряде случаев между первой и второй цифрами вводится прописная буква русского алфавита, указывающая на то, что станок улучшен или модифицирован. Прописная буква в конце шифра указывает на ту или иную область применения данной модификации (например, П – повышенной точности; ПБ – повышенной точности быстроходный; Ш – широкоуниверсальный; Ф – с числовым программным управлением и т. д.).

Фрезерные станки в принятой классификации составляют шестую группу, поэтому обозначение (шифр) любого фрезерного станка начинается с цифры 6. Эта группа включает девять основных типов фрезерных станков:

- 1 – вертикальные консольные;

- 2 – непрерывного действия;

- 3 – (резерв);

- 4 – копировальные и гравировальные;

- 5 – вертикальные бесконсольные;

- 6 – продольно-фрезерные;

- 7 – консольные широкоуниверсальные;

- 8 – горизонтальные консольные;

- 9 – разные станки, к которым относят резьбофрезерные, шлицефрезерные, шпоночно-фрезерные и др.

Названия основных типов станков могут быть детализированы. Так, в зависимости от вида выполняемых работ, уровня специализации, конструктивных особенностей выделяют станки:

- горизонтально-фрезерные консольные;

- горизонтально-фрезерные консольные универсальные;

- вертикально-фрезерные консольные с поворотным столом;

- фрезерные широкоуниверсальные высокой и повышенной точности и др.

Как и станки других групп, фрезерные станки могут быть различного класса точности:

- Н – станок нормальной точности,

- П – повышенной,

- В – высокой,

- А – особо высокой,

- С – особо точный (прецизионный).

Индекс точности (кроме Н) может быть указан в шифре модели станка. Так, например, шифр фрезерного станка модели 6М13ПБ читается так:

- станок фрезерной группы (цифра 6);

- модернизирован по сравнению с предыдущей моделью (буква М);

- тип станка – вертикальный консольный (цифра 1);

- размеры стола: 400×1600 мм (цифра 3);

- точность повышенная, быстроходный (индексы П и Б).

2. Основные узлы фрезерных станков

Несмотря на разнообразие типов и размеров, станки фрезерной группы имеют общие узлы, к которым можно отнести основание станка, станину, салазки, шпиндель, коробки скоростей и подач, консоль (для консольных станков).

Станина предназначена для крепления всех узлов и механизмов станка. В зависимости от типа станка станины могут иметь горизонтальное или вертикальное исполнение. Горизонтальные станины крупногабаритных станков (например, продольно-фрезерных) устанавливают на фундамент всей опорной поверхностью. Вертикальные станины монтируют на основании станка, которое установлено или закреплено на фундаменте. Для большинства станков станины выполняют из серого чугуна.

Шпиндель фрезерного станка служит для передачи крутящего момента режущему инструменту от коробки скоростей. От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависит точность обработки. Примерно 50 % всех проверок на точность, выполняемых в процессе изготовления, сборки и ремонта станка, приходится на шпиндельный узел.

Коробка скоростей является главным узлом привода главного движения станка и предназначена для передачи шпинделю станка различных частот вращения от электродвигателя привода. Коробку скоростей располагают внутри станины. Управляют коробкой с помощью механизма переключения частот вращения шпинделя.

Коробка подач обеспечивает получение рабочих подач и быстрые перемещения стола, салазок, консоли (у консольных станков).

Стол станка монтируется на направляющих и перемещается по ним в продольном направлении. У консольных станков направляющие стола смонтированы на салазках, которые являются промежуточным элементом между столом и консолью. Нижней частью салазки установлены на поперечных направляющих консоли и могут вместе со столом перемещаться в поперечном направлении.

Консоль – элемент консольных фрезерных станков коробчатой формы с вертикальными и горизонтальными (поперечными) направляющими. Вертикальными направляющими консоль соединена со станиной и может перемещаться по ней. По горизонтальным направляющим перемещаются салазки. Консоль может быть закреплена на направляющих станины по высоте специальными зажимами и является базовым узлом, объединяющим все остальные узлы цепи подач и распределяющим движение на продольную, поперечную и вертикальную подачу. Консоль поддерживается стойкой, в которой имеется телескопический винт для ее подъема и опускания.

3. Типы и технические характеристики фрезерных станков

Консольно-фрезерные станки. Наиболее распространенным типом фрезерных станков являются консольно-фрезерные станки. Стол консольно-фрезерных станков с салазками расположен на консоли и перемещается в трех направлениях: продольном, поперечном и вертикальном.

Консольно-фрезерные станки предназначены для выполнения различных фрезерных работ цилиндрическими, дисковыми, торцовыми, фасонными и другими фрезами в условиях единичного и серийного производства. На них можно фрезеровать разнообразные заготовки соответствующих размеров (в зависимости от размеров рабочей площади стола) из стали, чугуна, цветных металлов, пластмасс и других материалов.

Консольно-фрезерные станки делятся на горизонтально-фрезерные (с неповоротным столом), универсально-фрезерные (с поворотным столом), вертикально-фрезерные и широкоуниверсальные. На базе вертикально-фрезерных станков выпускают копировально-фрезерные станки, станки с программным управлением и др. На универсальных фрезерных станках, имеющих поворотный стол, с помощью делительной головки можно фрезеровать винтовые канавки на режущих инструментах (сверлах, развертках и др.) и других деталях, а также нарезать зубья прямозубых и косозубых цилиндрических зубчатых колес. Широкоуниверсальные станки предназначены для выполнения различных фрезерных, сверлильных и несложных расточных работ главным образом в условиях единичного производства (в экспериментальных, инструментальных, ремонтных цехах и др.).

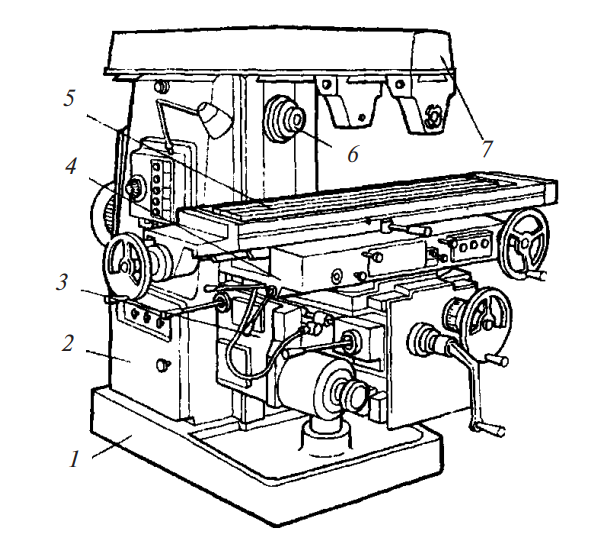

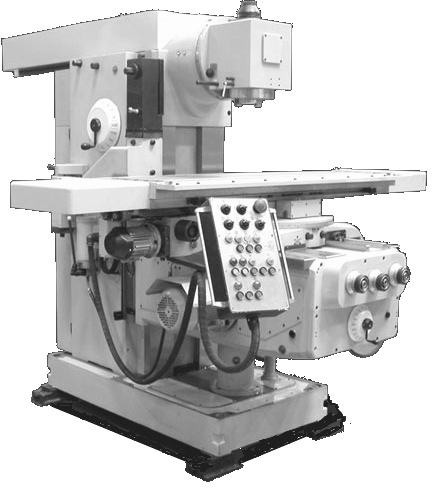

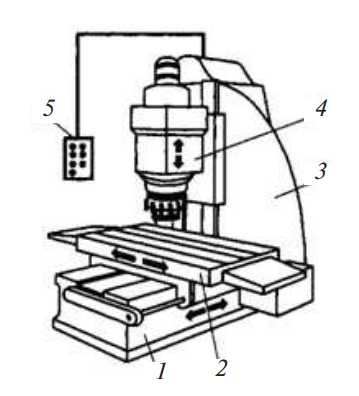

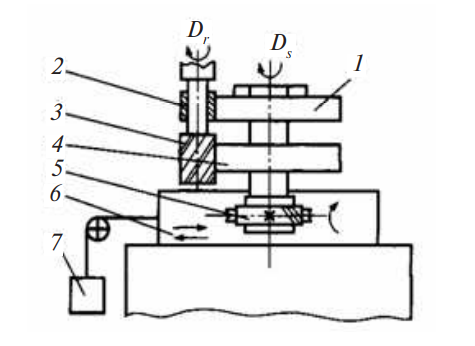

Консольный горизонтальнофрезерный станок показан на рисунке 1.

Основание станка 1 – чугунная отливка большой жесткости. В основании размещен резервуар для охлаждающей жидкости, а также установлен электродвигатель с насосом для подачи СОТС. Основание крепят к фундаменту специальными болтами либо устанавливают на виброгасящих опорах. Внутри станины 2 расположены следующие узлы: коробка скоростей, электродвигатель главного движения с ременной передачей, шпиндельный узел 6. На верхних горизонтальных направляющих станины размещен хобот 7. На верхней части консоли 3 расположены салазки 4, которые могут перемещаться в поперечном направлении. На салазках размещен стол 5, который имеет возможность перемещения в продольном направлении (продольная подача). Внутри консоли смонтирована коробка механизма подач и ускоренного перемещения с электродвигателем и механизмом управления. На передней части консоли и стола расположены органы управления станком.

Рис. 1. Консольный горизонтально-фрезерный станок: 1 – основание; 2 – станина; 3 – консоль; 4 – салазки; 5 – стол; 6 – шпиндель; 7 – хобот

Особенностью этой группы станков является горизонтально расположенный шпиндель и возможность перемещения стола в трех взаимно перпендикулярных направлениях. В универсально-фрезерном станке стол, кроме того, поворачивается вокруг вертикальной оси и таким образом может двигаться под разными углами к оси шпинделя, что используют при нарезании винтовых канавок.

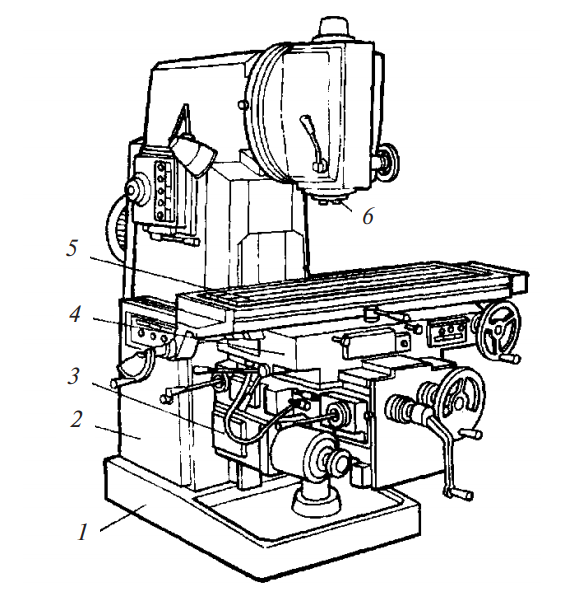

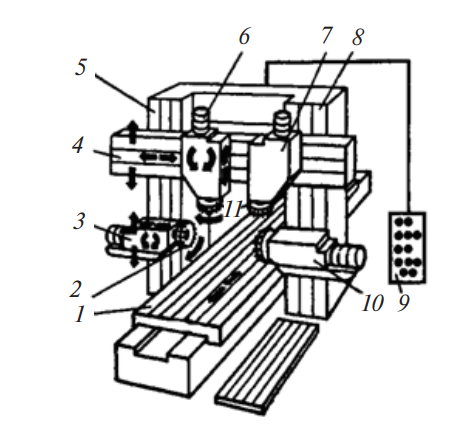

Для консольных вертикальнофрезерных станков характерно вертикальное положение шпинделя (рис. 2).

Рис. 2. Консольный вертикально-фрезерный станок: 1 – основание; 2 – станина; 3 – консоль; 4 – салазки; 5 – стол; 6 – шпиндель

В ряде конструкций станков шпинделю можно сообщить осевое смещение путем перемещения гильзы. При необходимости (например, в случае фрезерования скосов и наклонных поверхностей) шпиндельную головку станка можно развернуть на угол от вертикали в обе стороны до 40°.

Кинематические цепи приводов главного движения и подач консольных вертикально-фрезерных станков и консольных горизонтальнофрезерных станков, как правило, существенно не отличаются. На вертикально-фрезерных станках можно обрабатывать горизонтальные и наклонные плоские поверхности, пазы, углы рамки и др.

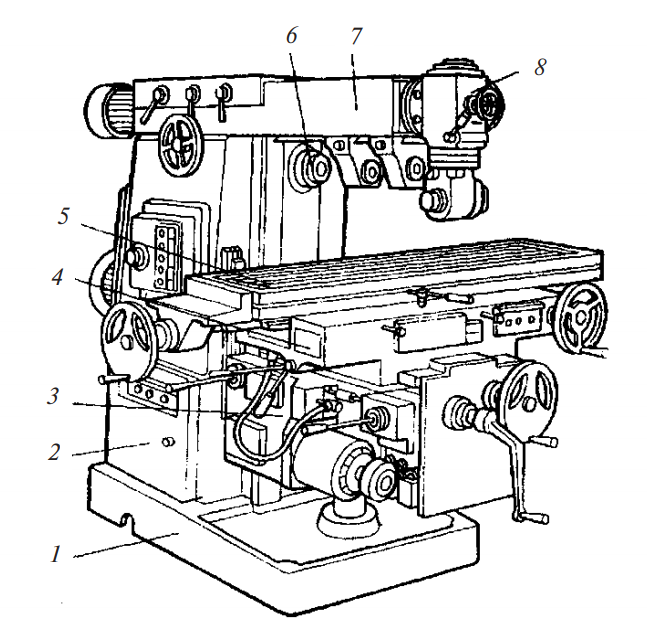

Широкоуниверсальные консольные фрезерные станки (рис. 3) служат для обработки заготовок сложных деталей, таких как штампы, прессформы, шаблоны, кулачки, модели и др.

Рис. 3. Широкоуниверсальный консольно-фрезерный станок: 1 – основание; 2 – станина; 3 – консоль; 4 – салазки; 5 – стол; 6 – горизонтальный шпиндель; 7 – ползун; 8 – поворотная фрезерная головка

На этих станках обработку можно осуществлять с большей точностью, чем на консольных горизонтально- и вертикально-фрезерных, так как широкоуниверсальные станки имеют классы точности П. Наличие горизонтального и вертикального шпинделей, а также большого количества приспособлений позволяет выполнять на широкоуниверсальном станке (кроме фрезерования) сверление, долбление, растачивание, обработку торцов, нанесение рисок, фрезерование винтовых канавок и другие работы.

Технические характеристики некоторых консольно-фрезерных станков приведены в таблицах 2–6.

Таблица 2. Основные технические характеристики консольных вертикально-фрезерных станков

| Параметры | Модель | ||||||

| 6М81Г | 6Т80Г | 6Т82Г | 6Т83-1 | 6М11 | 6Т82-1 | ||

| Рабочая поверхность стола, мм | 1000×250 | 800×200 | 1250×320 | 1600×400 | 1000×250 | 1250×320 | 1250×320 |

| Наибольшее перемещение стола, мм:

продольное вертикальное поперечное |

560

340 190 |

500

300 160 |

700

370 260 |

900

420 320 |

580

415 200 |

700

370 240 |

760

400 260 |

| Частота вращения шпинделя, мин–1 | 65…1800 | 50; 71; 100;

140; 200; 280; 400; 560; 800; 1120; 1600; 2240 |

30…1500 | 30; 37,5; 47,5;

60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 6004 750; 950; 1180; 1500 |

40…2000 | 50…2500 | 40…2000 |

| Число скоростей | 16 | 12 | 18 | 18 | 18 | 18 | 18 |

| Скорость подачи стола, мм/мин: | |||||||

| продольная | 35…1020 | 25; 35,5; | 23,5…1180 | 23,5; 30; 37,5; | 20…1000 | 40…2000 | 20…1000 |

| 50; 71; 100; | 47,5; 60; 75 | ||||||

| 140; 200; | 95; 118; 150; | ||||||

| 280; 400; | 190; 235; 300 | ||||||

| 560; 800; | 375; 475; 600 | ||||||

| поперечная | 28…790 | 1120

– |

3,5…1180 | 750; 950; 1180

8…390 |

20…1000 | 40…2000 | 20…1000 |

| вертикальная | 14…390 | 9; 12,5; 18; | 8…390 | 8…390 | 6,5…333 | 13,5…666,6 | 8…400 |

| 25; 35,5; | |||||||

| 50; 71; 100; | |||||||

| 140; 200; | |||||||

| 280; 400 | |||||||

| Скорость быстрого

перемещения стола, мм/мин: продольная вертикальная поперечная |

2900

2300 1150 |

2300

1600 800 |

770…2300

– – |

770…2300

– – |

2300

2300 765 |

4600

1533 1533 |

2500

2500 1000 |

| Мощность электродвигателя главного привода, кВт | 4 | – | 7 | 10 | 4 | 10 | 5,5 |

| Частота вращения вала электродвигателя, мин–1 | 1450 | – | – | – | – | – | – |

| Габаритные размеры станка, мм | 2060x1523x2300 | 1340x1785x1730 | 2100x1740x1875 | 2370x2140x2245 | 2020x2020x1900 | 2395x1745x2000 | 1765x2315x1950 |

| Масса, кг | 2100 | 1160 | 2900 | 4300 | 2200 | 3065 | 2500 |

Таблица 3. Основные технические характеристики горизонтальных и универсальных консольно-фрезерных станков

| Параметры | Модель | ||||||

| Универсальный 6М82 | 6М82Г | 6М82ГБ | Универсальный 6Н81 | 6Н81Г | Универсальный 6Н80 | 6Н80Г | |

| Рабочая поверхность

стола, мм |

1250×320 | 1250×320 | 1000×250 | 800×200 | |||

| Наибольшее перемещение стола, мм: продольное вертикальное поперечное | 700

380 240 |

700

420 240 |

560

350 190 |

500

300 160 |

|||

| Наибольший угол поворота стола, град. | ±45 | – | – | ±45 | – | ±45 | – |

| Число скоростей | 18 | 18 | 16 | 12 | |||

| Частота вращения шпинделя, мин–1 | 31,5; 40; 50; 63; 80;

100;125;160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600 |

63; 80; 100; 125;160;

200; 250; 315; 400; 500; 630; 800;1000; 1250;1600; 2000; 2500; 3150 |

65…1800 | 50; 71; 100;

140; 200; 280; 400; 560; 800; 1120; 1600; 2240 |

|||

| Число подач | 18 | 18 | 16 | 12 | |||

| Скорость подачи стола, мм/мин: | 25; 35,5; 50;

71; 100;140; 200; 280; 400; 560; 800;1120

18; 25; 35,550; 71; 100;140; 200; 280; 400; 560; 800

9; 12,5; 18; 25; 35,5; 50; 71; 100; 140; 200; 280; 400 |

||||||

| продольная | 25; 31,5; 40; 50; 63;80; | 40; 50; 63; 80; 100; | 35…1020 | ||||

| 100; 125; 160; 200; | 125; 160; 200; 250; | ||||||

| 250; 315; 400; 500; | 315; 400; 500; 630; | ||||||

| 630; 800;1000;1250 | 800; 1000; 1250; | ||||||

| поперечная | – | 1600; 2000

– |

28…790 | ||||

| вертикальная | 8,3;10;5; 13,3; 16,6; | 13,3; 16,6; 21; 26,6; | 14…390 | ||||

| 21; 26,6; 33,3; 41,6; | 33,3; 41,6; 53,3; 66,6; | ||||||

| 53,3; 66,6; 83,3;105; | 83,8; 105; 133,3; 166,6; | ||||||

| 133,3; 166,6; 210; | 210; 266,6; 333,3; 416,6; | ||||||

| 266,6; 333,3; 416,6 | 533,3; 666,6 | ||||||

| Скорость быстрого перемещения стола, мм/мин: | |||||||

| продольная | 3000 | 4600 | 2900 | 2300 | |||

| вертикальная | 3000 | 4600 | 2300 | 1600 | |||

| поперечная | 1000 | 1530 | 1150 | 800 | |||

| Мощность электродвигателя главного привода, кВт | 7,5 | 7,5 | 10 | 4 | 4 | 3 | 3 |

| Частота вращения вала электродвигателя, мин–1 | 1440 | 1440 | 1460 | 1450 | 1450 | – | – |

| Габаритные размеры станка, мм | 2260x1745x1600 | 2395x1745x1660 | 2060x1940x1600 | 1340x1785x1530 | |||

| Масса, кг | 2800 | 1700 | 2750 | 2100 | 2000 | 1150 | 1130 |

| Параметры | Модель | ||||

| 6Р83 | Широкоуниверсальный

6Р82Ш |

Широкоуниверсальный

6Р82Ш |

6Р83Г | 6Р81Г | |

| Рабочая поверхность стола, мм | 1600×400 | 1250×320 | 1600×400 | 1000×250 | |

| Наибольшее перемещение стола, мм:

продольное вертикальное поперечное |

1000

350 420 320 |

800

420 250 |

1000

350 320 |

630

320 200 |

|

| Наибольший угол поворота стола, град. | ±45 | – | – | ±45 | – |

| Число скоростей | 18 | 18 | 18 | 16 | |

| Частота вращения шпинделя, мин–1 | 31,5…1600 | 31,5…1600 | 31,5…1600 | 50…1600 | |

| Число подач | 18 | 18 | 18 | 16 | |

| Скорость подачи стола, мм/мин: | |||||

| продольная | 25…1250 | 25…1250 | 25…1250 | 35…1020 | |

| поперечная | 25…1250 | 25…1250 | 25…1250 | 28…790 | |

| вертикальная | 8,3…416,6 | 8,3…416,6 | 8,3…416,6 | 14…390 | |

| Скорость быстрого перемещения стола, мм/мин: | |||||

| продольная

вертикальная |

3000

1000 |

3000

1000 |

3000

3000 |

2900

1150 |

|

| поперечная | 3000 | 3000 | 1000 | 2300 | |

| Мощность электродвигателя главного привода, кВт | 11 | 11 | 7,5 | 10 | 5,5 |

| Частота вращения вала электродвигателя, мин–1 | 1460 | 1460 | 1460 | – | – |

| Габаритные размеры станка, мм | 2560x2260x1770 | 2680x2260x2040 | 2470x1950x1950 | 2565x2340x1770 | 1460x1990x1630 |

| Масса, кг | 3800 | 4050 | 3300 | 3700 | 2280 |

Таблица 4. Технические характеристики новых моделей консольных вертикальнофрезерных станков, выпускаемых с 2004 г.

| Модель | Основные параметры

стола |

Габаритные

размеры станка, мм |

Мощность электродвигателя

главного привода, кВт |

Примечание | |

| ширина, мм | длина, мм | ||||

| ЛФ200 | 200 | 320 | – | – | – |

| МРФ | 250 | 630 | 1700x700x1700 | 1,5 | – |

| ИРФ250 | 250 | 630 | 1700x1210x1790 | 1,5 | – |

| 6К11 | 250 | 1000 | 2135x1725x1290 | 5,5 | – |

| ЛФ3204 | 250 | 1200 | 1560x1570x2110 | 5,5 (7,5) | – |

| МРФ-3 | 250 | 1000 | 1700x1060x1818 | 1,5 | – |

| 6Т12 | 320 | 1250 | 2280x1965x2265 | 7,5 | Наличие поворотного стола и делительной головки |

| 6К12 | 320 | 1250 | 2135x1865x2290 | 5,5 | – |

| ОРША-32У | 320 | 1400 | 2427x1890x2060 | 7,5 | Наличие УЧПУ |

| ОРША-Ф32ВФ3 | 320 | 1400 | 3000x2900x2450 | 4,0 | То же |

| ВМ127М | 400 | 1600 | 2680x2260x2500 | 11,0 | – |

| 6ДМ13Ф3 | 400 | 1600 | 2620x2800x2600 | 7,5 | Наличие УЧПУ |

| 6Т13 | 400 | 1600 | 2570x2252x2430 | 11,0 | Наличие поворотного стола и делительной головки |

| 6М13У | 400 | 1600 | 4000x2500x3045 | 7,5 | Обработка деталей сложной формы;

3-координатное управление УЧПУ |

| 6М13НЦ | 400 | 1600 | – | – | То же |

| ФП17ВС3 | 500 | 1600 | 6162×4715 x3345 | 45,0; 71,0 | – |

| ФП7ВС2 | 500 | 3000 | 8800x4715x3345 | 30,0; 45,0 | Обработка деталей сложной формы из легких сплавов;

3-координатное управление УЧПУ |

| ФП17ВС2 | 500 | 1600 | 6474x4715x3345 | 30,0; 45,0 | То же |

| ФП7ВС1 | 500 | 3000 | 8800x4420x3050 | 25,0 | – |

| ФП7ВС3 | 500 | 3000 | 8800x4715x3345 | 30,0; 45,0 | – |

| ФП17НЦ | 500 | 1600 | 5190x4565x3895 | – | – |

| ФП7НЦ | 500 | 3000 | 8300x4555x3895 | – | – |

| ФП27НЦ | 800 | 2000 | 6200x4940x3185 | – | Обработка деталей сложной формы;

3-координатное управление УЧПУ |

| ФП27ВС | 800 | 3000 | 6200x4940x3185 | – | То же |

| ФП37НЦ | 800 | 3000 | 8200x4940x3185 | – | » |

| ФП37СП | 800 | 3500 | 8710x4080x4350 | 30,0 | » |

| ФП14В6 | 800 | 1300 | 5950x4610x4550 | 30,0 | Обработка деталей сложной формы;

5-координатное управление УЧПУ |

Таблица 5. Технические характеристики новых моделей горизонтальнофрезерных консольных станков, выпускаемых с 2004 г.

| Модель | Основные

параметры стола |

Габаритные размеры

станка, мм |

Мощность электродвигателя

главного привода, кВт |

Примечание | |

| ширина, мм | длина, мм | ||||

| ОНФ-1 | 85 | 250 | – | – | Настольный |

| 6Т80 | 200 | 800 | 1600x1875x1528 | 3,0 | Наличие поворотного стола |

| 6ДМ80Г | 200 | 800 | – | – | – |

| 6К81Г | 250 | 1000 | 2135x1865x1695 | 5,5 | – |

| ДМ81Г | 250 | 1000 | – | – | – |

| FU350R (FU315R) | 315 | 1250 | 2800x2880x1995 | 1,5 | Наличие крестового и поворотного столов и вертикально-фрезерного приспособления |

| FW350R

(FW315R) |

315 | 1250 | 2800x2420x1995 | 1,5 | Наличие крестового стола |

| 6Т82Г | 320 | 1250 | 2280x1965x1690 | 7,5 | Наличие крестового и поворотного столов |

| 6Т82 | 320 | 1250 | 2280x1965x1690 | 7,5 | Универсальный |

| 6К82Г | 320 | 1250 | 2135×1865 x1695 | 5,5 | – |

| FW450R (FW400R) | 400 | 1600 | 3500x3520x2160 | 2,2 | Наличие крестового и поворотного столов и вертикально-фрезерного приспособления |

| FW450R

(FW400R) |

400 | 1600 | 3500x3520x2160 | 2,2 | Наличие крестового стола |

| 6Т38Г | 400 | 1600 | 2570x2252x1770 | 11,0 | Наличие крестового и поворотного

столов |

| 6Т83 | 400 | 1600 | 2570x2252x1770 | 11,0 | Универсальный |

| КА-683Г | 400 | 1600 | 2550x2260x1865 | 11,0 | – |

Таблица 6. Технические характеристики новых моделей широкоуниверсальных фрезерных станков, выпускаемых с 2004 г.

| Модель | Основные параметры

стола |

Габаритные размеры

станка, мм |

Мощность электродвигателя

главного привода, кВт |

Примечание | |

| ширина, мм | длина, мм | ||||

| 6ДМ08Ш | 125 | 400 | – | 3,0 | – |

| ВМ132 | 160 | 500 | 1400x1100x1720 | 3,0 | – |

| КФПЭ- 250NCT-90M | 200 | 500 | 2000x2000x1600 | 2,2 | Наличие горизонтального и вертикального шпинделей, горизонтального и вертикального съемных столов и УЧПУ |

| ВЗ-371 | 220 (размер заготовки) | 280 (размер заготовки) | 1250x1160x1700 | 1,5 | Наличие горизонтального и вертикального шпинделей |

| ВМ130М | 160/250 | 500/630 | 1400x1400x1720 | 3,0 | – |

| ФС-250/300 | 195/250 | 533/620 | 1150x1100x1600 | 2,3 | Наличие горизонтального и вертикального шпинделей, ход стола 300 мм |

| ФС-250/400 | 195/250 | 533/620 | 1150x1100x1600 | 2,3 | Наличие горизонтального и вертикального шпинделей, ход стола 400 мм |

| 67К25PR | 250 | 630 | 1685x1655x1865 | 3,0 | Наличие горизонтального и вертикального

шпинделей, горизонтального и вертикального съемных столов |

| 67K25PF1 | 250 | 630 | 1685x1655x1890 | 3,0 | Наличие УЦИ, горизонтального и вертикального шпинделей, горизонтального и вертикального съемных столов |

| 67K25PF2 | 250 | 630 | 1685x1655x1865 | 3,0 | Наличие позиционного УПУ, горизонтального и вертикального шпинделей, горизонтального и вертикального съемных столов |

| 7K25PF3-1 | 250 | 630 | 2225x1650x1990 | 3,0 | Наличие контурного УПУ, горизонтального и вертикального шпинделей, горизонтального и вертикального съемных столов |

| 67K25PF3-3 | 250 | 630 | – | – | Бесступенчатое регулирование скорости фрезерования |

| 6K81Ш | 250 | 1000 | 2135x1725x2015 | 5,5 | – |

| 6М81Ш | 250 | 1000 | 2135x1865x2520 | 5,5 | Наличие горизонтального и вертикального шпинделей |

| 6М81Ш-1 | 250 | 1000 | 2135x1725x2015 | 5,5 | – |

| ДФ67Г25 | 250 | 1250 | 1420x1400x1765 | 2,2 | Наличие горизонтального и вертикального шпинделей |

| ДФ6725 | 250 | 630 | 1420x1400x1765 | 2,2 | – |

| ДФ6725Ф1 | 250 | 630 | 1420x1400x1765 | 2,2 | Наличие УЦИ |

| 6М81Ш-1Ф1 | 250 | 1000 | 2135x1725x2015 | 5,5 | То же |

| 6T80SHC218 | 250 | 1250 | 1925x1835x2090 | 3,0 | Наличие горизонтального и вертикального шпинделей |

| BM133M-02 | 250 | 500 | 1400x1500x1860 | 2,2 | – |

| ГФ3202 | 320 | 1250 | 2280x1965x1870 | 7,5 | – |

| ОММ64 | 320/250 | 800/630 | 1680x1400x1820 | 5,5 | Наличие горизонтального и вертикального выдвижных шпинделей, горизонтального и вертикального столов |

| ОММ65 | 320 | 1250 | – | 5,0 | Наличие горизонтального и вертикального шпинделей и горизонтального стола |

| ОММ67 | 320 | 1250 | 1680x1400x1820 | 6,9 | Наличие горизонтального и вертикального выдвижных шпинделей и горизонтального стола |

| ОММ67Н | 320 | 1250 | – | 11,0 | Наличие горизонтального шпинделя и горизонтального стола |

| OMM67V | 320 | 1250 | – | 11,0 | Наличие вертикального шпинделя и горизонтального стола |

| 6T82Ш | 320 | 1250 | 2280x1965x1970 | 7,5 | – |

| 6К82Ш | 320 | 1250 | 2135x1865x2015 | 5,5 | – |

| 6М82Ш | 320 | 1250 | 2135x1865x2015 | 5,5 | – |

| 6М82Ш-1 | 320 | 1250 | 2135x1865x2015 | 5,5 | С автоматическими циклами |

| 6М82Ш-1Ф1 | 320 | 1250 | 2135x1865x2015 | 5,5 | Наличие УЦИ |

| ЛФ320Ш | 320 | 1250 | 1650x1600x1700 | 7,5 | Наличие поворотной шпиндельной головки |

| ОРША-Ф32Ш | 320 | 1400 | 2454x1890x2495 | 12,5 | – |

| ГФ3203 | 400 | 1600 | 2570x2252x1940 | 11,0 | – |

| 6532-01 | 400 | 1500 | 2100x2070x2450 | 18,5 | Наличие шпинделя с автоматическим поворотом и фиксацией в вертикальном и горизонтальном положениях |

| 6Т83Ш | 400 | 1600 | 2570x2252x2040 | 11,0 | – |

| 6ДМ83Ш | 400 | 1600 | – | 7,5 | – |

| 6ДМ83ШФ2 | 400 | 1600 | – | 2,2 | Наличие трех электродвигателей (суммарная мощность 6,6 кВт) |

| FU450RApUG

(FU400RApUG) |

400 | 1600 | 3550x3615x2720 | 2,2 | – |

| MC630ПМФ4 | 630 | – | 20,0 | Наличие пяти одновременно управляемых координат | |

Фрезерные станки FW350R, FW450R, FU350R, FU450R. С 1993 г. Гомельский станкостроительный завод имени С.М. Кирова (ОАО «СтанкоГомель») по лицензии фирмы «Xеккерт» выпускает следующие базовые модели фрезерных станков:

- горизонтальные консольно-фрезерные станки с крестовым столом FW350MR (рис. 4), FW450MR;

- горизонтальные консольно-фрезерные cтанки с поворотным столом FU350R, FU450R;

- горизонтальные консольно-фрезерные станки с поворотным столом FU350R (рис. 5), FU450R, оснащенные вертикальной фрезерной головкой;

- горизонтальный консольно-фрезерный станок с поворотным столом FU450R оснащенный долбежной головкой;

- вертикальные консольно-фрезерные станки FSS350MR, FSS450MR;

- широкоуниверсальный консольно-фрезерный станок FU350MRApUG;

- широкоуниверсальный консольно-фрезерный станок FU450MRApUG;

- вертикальный консольно-фрезерный станок с ЧПУ модели FSS500CNC.

На базе этих моделей изготовляют станки специального исполнения.

Рис. 4. Горизонтальный консольно-фрезерный станок FW350R

Рис. 5. Горизонтальный консольно-фрезерный станок FU350R

По своим технологическим характеристикам указанные фрезерные станки соответствуют российским фрезерным станкам завода «ЗЕФС» (г. Нижний Новгород), однако превосходят их по технологическим возможностям и качественным характеристикам.

Преимущества фрезерных станков производства ОАО «СтанкоГомель»:

- основные узлы изготовлены из серого чугуна марки СЧ25, имеют оптимальную форму и большую жесткость;

- фторопластовое покрытие направляющих стола и стойки обладает хорошими антифрикционными свойствами и антизадирной способностью, что позволяет обеспечить стабильность точностных параметров в течение длительного времени;

- наличие автоматических циклов обработки (маятниковое фрезерование, фрезерование с ускоренным перескоком, фрезерование по прямоугольному циклу в трех плоскостях) позволяет использовать станки не только в мелкосерийном, но и в крупносерийном производстве;

- наличие механизма опускания консоли исключает касание инструментов обработанной поверхности при обратном ускоренном ходе стола;

- наличие механизма зажима стола при попутной подаче в продольной координате обеспечивает необходимую жесткость и исключает вибрацию. Фрезерование методом попутной подачи позволяет осуществлять эффективную обработку глубоких пазов и деталей из высокопрочных материалов.

- высокие точностные характеристики станка позволяют производить детали самого высокого качества (например, неплоскостность поверхности стола на всей длине не превышает 16 мкм).

Модульная конструкция максимально обеспечивает ремонт станка в случае его необходимости.

Технические характеристики станков FW350R, FW450R, FU350R, FU450R приведены в таблице 7.

Таблица 7. Технические характеристики фрезерных станков производства ОАО «СтанкоГомель»

| Модель станка | FW350R | FW450R | FU350R | FU450R |

| Модель аналога, производимого в СНГ | 6Т82Г | 6Т83Г | 6Т82 | 6Т83 |

| Рабочая поверхность стола, мм

*специальное исполнение |

315×1250

375×1600* |

400×1600

450×1800* |

315×1250

375×1600* |

400×1600

450×1800* |

| Количество пазов для зажима | 4 | 5 | 4 | 5 |

| Нагрузка на стол, кг | 1000 | 1500 | 1000 | 1500 |

| Продольное перемещение стола, мм | 850 | 1120 | 850 | 1120 |

| Поворот стола в обе стороны, град | – | – | 45 | 45 |

| Поперечное перемещение крестового суппорта, мм | 270 | 345 | 270 | 345 |

| Вертикальное перемещение консоли, мм

*специальное исполнение |

355

505* |

400

550*, 630* |

355

505* |

400

550*, 630* |

| Мощность главного привода, кВт

*специальное исполнение |

5,5

7,5* |

11

15* |

5,5

7,5* |

11

15* |

| Максимальный крутящий момент

на шпинделе, Нм |

1850 | 1850 | 1850 | 1850 |

| Конус инструмента | ISТ-50 | ISТ-50 | ISТ-50 | ISТ-50 |

| Диаметр переднего подшипника, мм | 110 | 110 | 110 | 110 |

| Количество подач | 18 | 18 | 18 | 18 |

| Знаменатель геометрической прогрессии | 1,25 | 1,25 | 1,25 | 1,25 |

| Диапазон частот вращения, мин–1

*специальное исполнение |

28…1400

до 2240* |

28…1400

до 2240* |

28…1400

до 2240* |

28…1400

до 2240* |

| Продольные и поперечные подачи, мм/мин | 16…800 | 16…800 | 16…800 | 16…800 |

| Вертикальные подачи, мм/мин | 5…250 | 5…250 | 5…250 | 5…250 |

| Ускоренный ход, вдоль и поперек, мм/мин | 3150 | 3150 | 3150 | 3150 |

| Ускоренный ход по вертикали, мм/мин | 1000 | 1000 | 1000 | 1000 |

| Скорость подачи СОТС, л/мин | 10 | 10 | 10 | 10 |

Коробка скоростей станков FW350R, FW450R, FU350R, FU450R имеет раздельный привод шпинделя и связана с ним ременной передачей, которая поглощает вибрации, возникающие от неравномерной работы зубчатых механизмов коробки скоростей. Вследствие этого можно полнее использовать скоростные возможности станков и добиться высокого класса шероховатости обработанных поверхностей. Наличие перебора привода главного движения позволяет удвоить число частот вращения шпинделя.

Фрезерные станки Орша-Ф32У и Ф32Ш. Станки консольно-фрезерный универсальный модели Орша-Ф32У и консольно-фрезерный широкоуниверсальный модели Орша-Ф32Ш выпускаются на Оршанском станкостроительном заводе «Красный борец». Они предназначены для выполнения разного вида фрезерных работ при изготовлении деталей из чугуна, стали или других металлических и неметаллических материалов цилиндрическими, торцовыми, концевыми, фасонными и другими фрезами с охлаждением или без охлаждения в условиях единичного, мелкосерийного и серийного производства.

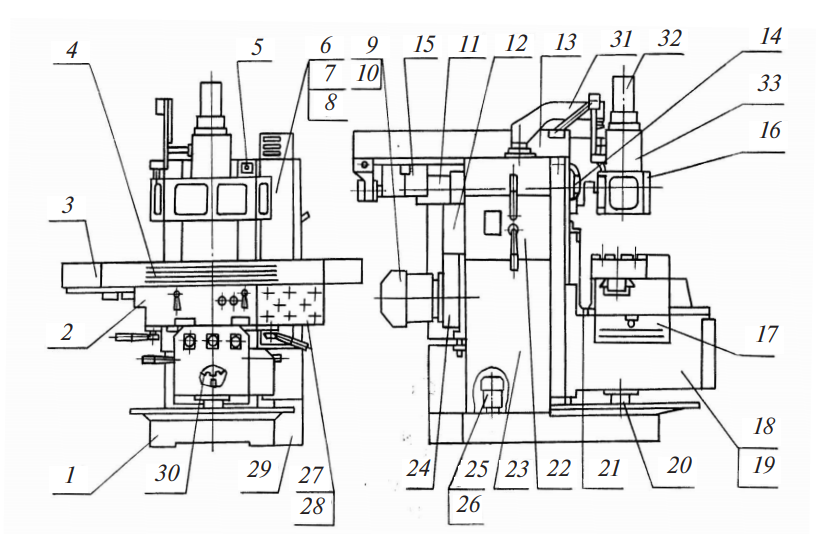

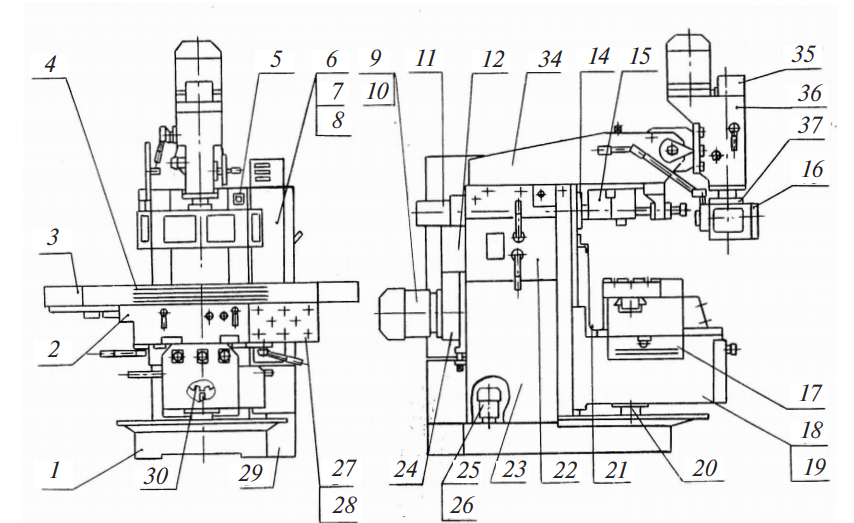

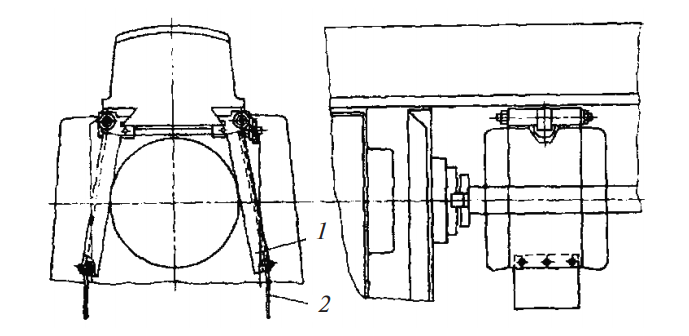

Расположение составных узлов и частей консольно-фрезерного универсального станка модели Орша-Ф32У показано на рисунке 6, а консольно-фрезерного широкоуниверсального станка модели Орша-Ф32Ш – на рисунке 7. Перечень составных узлов и частей указанных станков приведен в таблице 9.

Рис. 6. Расположение составных узлов и частей на станке Орша-Ф32У

Рис. 7. Расположение составных узлов и частей на станке Орша-Ф32Ш

Таблица 9. Перечень составных частей станков Орша-Ф32У и Орша-Ф32Ш

| Наименование частей станков | Позиция

на рисунке (6, 7) |

Орша- Ф32У | Орша- Ф32Ш |

| Станина | 23 | 1 | 1 |

| Основание | 1 | 1 | 1 |

| Кожух | 12 | 1 | 1 |

| Хобот | 13 | 1 | – |

| Ползун | 34 | – | 1 |

| Механизм переключения | 22 | 1 | 1 |

| Привод | 24 | 1 | 1 |

| Суппорт неповоротный | 2 | 1 | 1 |

| Стол | 3 | 1 | 1 |

| Устройство контроля перемещения стола | 4 | 1 | 1 |

| Шпиндель | 14 | 1 | 1 |

| Ограждение оправки | 15 | 1 | 1 |

| Головка фрезерная вертикальная | 33 | 1 | – |

| Механизм установки головки | 31 | 1 | – |

| Ограждения головки | 16 | 1 | 1 |

| Головка фрезерная двухповоротная | 36 | – | 1 |

| Головка фрезерная горизонтальная | 37 | – | 1 |

| Консоль | 18 | 1 | 1 |

| Механизм подъема | 20 | 1 | 1 |

| Устройство дискретной подачи | 30 | 1 | 1 |

| Ограждения направляющих консоли | 21 | 1 | 1 |

| Устройство контроля перемещений суппорта | 17 | 1 | 1 |

| Устройство отсчета перемещений консоли | 19 | 1 | 1 |

| Механизм зажима инструмента | 11 | 1 | 1 |

| Механизм зажима инструмента | 32 | 1 | – |

| Механизм зажима инструмента | 35 | – | 1 |

| Охлаждение | 25 | 1 | 1 |

| Электронасос | 26 | 1 | 1 |

| Станция смазки | 29 | 1 | 1 |

| Система смазочная | 5 | 1 | 1 |

| Электрооборудование, размещенное на станке | 9 | 1 | 1 |

| Электрооборудование, размещенное на станке | 10 | 1 | 1 |

| Электрооборудование. размещенное в шкафу | 7 | 1 | 1 |

| Электрооборудование, размещенное в шкафу | 8 | 1 | 1 |

| Пульт управления | 27 | 1 | 1 |

| Электрошкаф | 6 | 1 | 1 |

Широкоуниверсальный станок консольного типа Орша-Ф32Ш предназначен для всех видов универсальных фрезерных работ. Устройство указанного станка более сложно по сравнению с простыми универсальными горизонтально-фрезерными станками и имеет следующие конструктивные особенности. По вертикальным направляющим станины перемещается консоль, а по горизонтальным направляющим станка движутся салазки с вертикальной рабочей поверхностью.

Фрезерные головки поворотом вокруг двух взаимно перпендикулярных осей могут быть установлены под любым углом к заготовке. На столе станка имеются Т-образные пазы для крепления различных приспособлений (тисков, делительной головки, зажимных и других приспособлений). Поперечная подача обеспечивается перемещением шпиндельной бабки, которая имеет горизонтальный шпиндель и поворотную фрезерную головку.

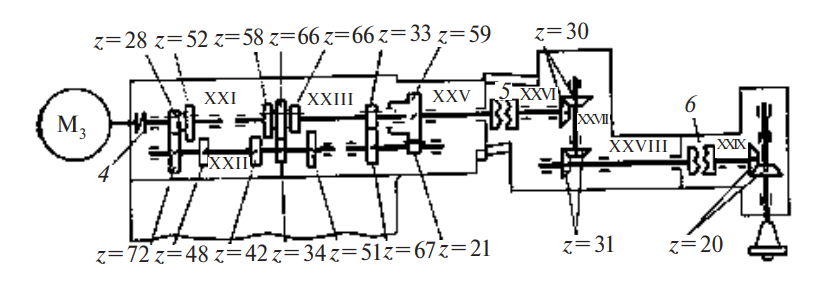

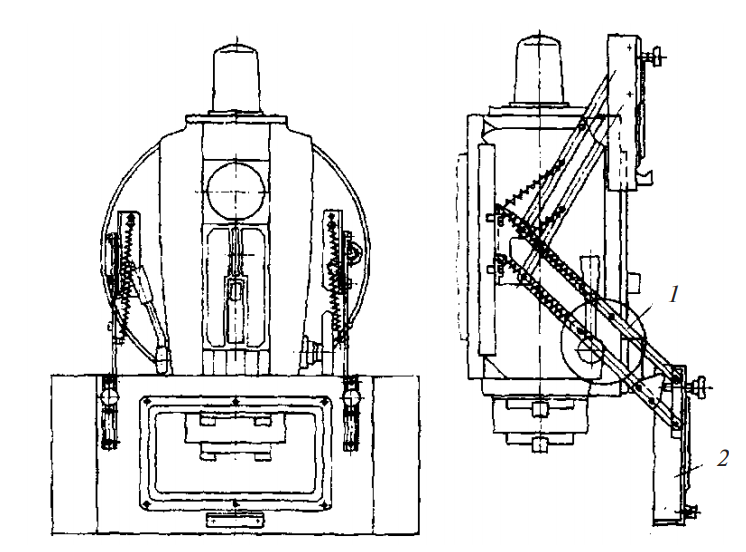

Частота вращения шпинделей (рис. 8) меняется переключением двойного блока z = 28–52, тройного блока z = 49–58–66, колес z = 33 и z = 21. Шпиндель имеет 12 частот вращения.

Рис. 8. Кинематическая схема привода дополнительных шпинделей

Движение от электродвигателя М3 (N = 2,2 кВт, n = 1500 мин–1) к шпинделям передается по следующей цепи: эластичная муфта 4 →

вал XXI → зубчатая пара ![]() 2 (или

2 (или ![]() ) → вал XXII → колеса

) → вал XXII → колеса ![]() (или

(или ![]() , или

, или ![]() ) → вал XXIII → зубчатые пары

) → вал XXIII → зубчатые пары ![]() (или колесо z = 33 сдвигается вправо, соединяясь с полумуфтой колеса, z = 59) → горизонтальный шпиндель XXV. При установке поворотной фрезерной головки движение на ее шпиндель XXVIII передается через кулачковую муфту 5 и две пары конических зубчатых колес

(или колесо z = 33 сдвигается вправо, соединяясь с полумуфтой колеса, z = 59) → горизонтальный шпиндель XXV. При установке поворотной фрезерной головки движение на ее шпиндель XXVIII передается через кулачковую муфту 5 и две пары конических зубчатых колес ![]() , шпиндель XXX накладной головки получает движение от шпинделя XXVIII через кулачковую муфту 6 и коническую пару.

, шпиндель XXX накладной головки получает движение от шпинделя XXVIII через кулачковую муфту 6 и коническую пару.

Вертикально-фрезерные станки с крестовым столом (бесконсольные). У вертикальных бесконсольных фрезерных станков крестовый стол расположен на неподвижной станине и может перемещаться в продольном и поперечном направлениях (рис. 9). На таких станках можно обрабатывать большие и тяжелые заготовки в условиях единичного и серийного производства.

Фрезерование производится главным образом торцовыми головками, а также торцовыми, цилиндрическими и фасонными фрезами. Повышенная мощность и жесткость, высокие частоты вращения шпинделя позволяют производить на этих станках скоростное фрезерование торцовыми головками с пластинками из твердых сплавов.

Рис. 9. Вертикально-фрезерный станок с крестовым столом (бесконсольный): 1 – станина; 2 – стол; 3 – стойка; 4 – шпиндельная бабка; 5 – пульт управления

Продольные и поперечные подачи стола осуществляются отдельными электродвигателями постоянного тока с бесступенчатым регулированием частот вращения. Бесступенчатое регулирование подачи в широком диапазоне позволяет производить выбор оптимальной минутной подачи при фрезеровании.

Для удобства управления и сокращения вспомогательного времени на станках предусмотрено:

- управление всеми движениями станка с подвесного пульта;

- возможность изменения частот вращения шпинделя одной рукояткой с помощью гидравлики;

- бесступенчатое изменение подач одной рукояткой, расположенной на подвесном пульте;

- наличие быстрых перемещений стола в продольном и поперечном направлениях и шпиндельной бабки – в вертикальном направлении;

- электрическое торможение шпинделя.

Для точных перемещений стола предусмотрены замедленные подачи.

Станки могут работать по полуавтоматическому циклу, включающему быстрый прямой и обратный ход, рабочий ход и остановку стола в требуемых положениях.

Имеется ряд моделей вертикально-фрезерных бесконсольных станков, в том числе с комбинированным столом, поворотной шпиндельной головкой и др.

Продольно-фрезерные станки. Продольно-фрезерные универсальные станки предназначены для обработки корпусных и крупногабаритных деталей в условиях единичного и серийного производства. Фрезерование заготовок на этих станках производится главным образом торцовыми твердосплавными головками, а также цилиндрическими, концевыми и другими фрезами. Высокая жесткость и мощность продольно-фрезерных станков позволяет обрабатывать заготовки с большими сечениями среза. Эти станки изготовляют с шириной стола 3200…5000 мм.

Продольно-фрезерные станки делятся на одностоечные и двухстоечные и имеют несколько фрезерных шпинделей. Все современные продольно-фрезерные станки отличаются удобством обслуживания, повышенной точностью и высокой производительностью.

Продольно-фрезерные станки имеют дистанционное управление с подвесного пульта, механизированный зажим подвижных узлов, автоматический отвод фрезы от детали при быстром ходе стола, дистанционное бесступенчатое регулирование скорости подач (для станков с шириной стола 5000 мм и более), механизмы отвода стружки из зоны резания и другие виды механизации.

Тяжелые станки оснащены механизмами для установки тяжелых фрез, накладными угловыми фрезерными головками, механизмами для отсчета перемещений. На станках с шириной стола 3200…5000 мм можно производить строгание, сверление, растачивание.

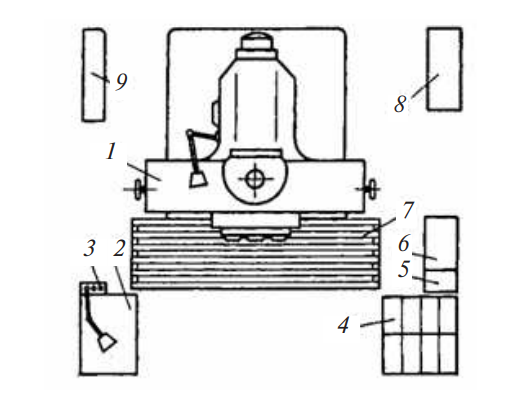

На рисунке 10 показана схема четырехшпиндельного продольнофрезерного станка. Фрезерование заготовок на этом станке можно осуществлять с одной, двух или трех сторон.

Рис. 10. Продольно-фрезерный станок: 1 – стол; 2, 11 – фрезы; 3, 6, 7, 10 – шпиндельные головки; 4 – траверса; 5, 8 – стойки; 9 – пульт управления

Заготовку размещают на столе 1. Фрезы 2, 11 устанавливают в шпиндельные головки 3, 6, 7, 10, каждая из которых имеет индивидуальный отдельно управляемый привод вращения фрезы и перемещения головки.

Шпиндельные головки 3 и 10 по высоте стоек 5 и 8 могут быть установлены в фиксированном положении. При этом отсчет величины перемещения производят по основной шкале и шкале нониуса, цена деления которой составляет 0,05 мм. Некоторые станки снабжены датчиками отсчета положения, цена деления которых 0,01 или 0,005 мм. Шпиндельные головки 6 и 7 устанавливают по высоте перемещением траверсы 4 по стойкам. У каждого шпинделя предусмотрено ручное установочное перемещение гильзы со шпинделем вдоль оси, которое осуществляется маховичком. Положение гильзы со шпинделем фиксируется ручным зажимом.

На станке возможна обработка заготовок по одной из следующих схем:

- обработка заготовки (или заготовок) только при подаче стола; шпиндельные головки и траверса закреплены;

- обработка заготовки только с использованием перемещения (подач) шпиндельных головок; стол и траверса неподвижны;

- фрезерование заготовки с подачей стола и одной из шпиндельных головок; остальные головки и траверса закреплены;

- обработка заготовок при подаче стола; все остальные элементы закреплены; переход в заданном положении стола к подаче одной из шпиндельных головок.

При необходимости на станках этого типа возможна обработка по полуавтоматическому циклу «быстрый подвод – рабочая подача – быстрый отвод в исходное положение – остановка». Для осуществления заданного цикла предусмотрены кулачки, устанавливаемые в боковом пазу стола, и путевые выключатели, расположенные на станине. Управление элементами станка производят с пульта 9.

Отдельные модели продольно-фрезерных станков имеют цикловое управление, цифровую индикацию, систему преднабора координат и т. п. На таких станках можно также выполнять сверлильные и расточные операции по заданным координатам отверстий. Устройство цифровой индикации и выхода подвижных элементов станка на заданную координату позволяет повысить точность обработки.

Технические характеристики продольно-фрезерных станков представлены в таблицах 10, 11.

Таблица 10. Основные технические характеристики продольно-фрезерных одностоечных станков

| Параметр | Модель | |||||||

| 6304 | 6305 | 6306 | 6308 | 6310 | 6316 | 6320 | 6325 | |

| Рабочая поверхность стола, мм | 400×250 | 500×1600 | 630×2000 | 800×3000 | 1000×4000 | 1600×5000 | 2000×6300 | 2500×8000 |

| Наибольшее перемещение стола, мм | 1250 | 1250 | 2000 | 3555 | 4550 | 5500 | 6800 | 8500 |

| Число скоростей | 18 | 21 | 16 | 16 | 16 | – | – | – |

| Частота вращения шпинделя, мин–1 | 40…2000 | 16…1600 |

|

25…8000 | 25…800 | 25…1250 | 20…1000 | 20…1000 |

| Скорость подачи, мм/мин:

стола фрезерной бабки |

20…1000

1…5000 |

10…750 |

10…750 |

20…2000

20…1250 |

20…2000

20…1250 |

5…500

10…800 |

10…1000

10…800 |

10…1000

10…800 |

| Скорость быстрого перемещения, мм/мин: стола

фрезерной бабки |

3000

1500 |

1200 |

4500

1200 |

3200

1500 |

3200

1500 |

5500…6000

2000 |

5500…6000

2000 |

5500…6000

2000 |

| Мощность электродвигателя главного привода, кВт | 4 | 7,5 | 10 | 13 | 13 | 22 | 30 | 30 |

| Габаритные размеры станка, мм | 3635x

x1690x x2050 |

4320x

x2140x x2330 |

6000x

x2925x x3800 |

8060x

x2800x x4000 |

10 390x

x3135x x4350 |

13 420x

x4335x x5500 |

19 000x

x7870x x7200 |

22 460x

x7870x x7200 |

| Масса, кг | 5000 | 9400 | 19 000 | 29 500 | 37 500 | 57 700 | 121 220 | 133 500 |

Таблица 12. Технические характеристики новых моделей продольно-фрезерных станков, выпускаемых с 2004 г.

| Модель | Основные параметры

стола |

Габаритные размеры станка, мм | Мощность электродвигателя главного привода, кВт | Примечание | |

| ширина,

мм |

длина,

мм |

||||

| 6М310Ф11-20 | 1000 | 3150 | 10 550x7000x5500 | 40,0 | Одностоечный |

| 6М610Ф11-20 | 1000 | 3150 | 10 550x7000x5500 | 40,0 | Двухстоечный |

| 6М610Ф11-20.3 | 1000 | 3150 | 10 550x7000x5500 | 40,0 | Наличие трех бабок |

| МС6104 | 1000 | 3150 | – | – | Наличие четырех бабок |

| 6М610Ф4 | 1000 | 3150 | 10 550x7000x5500 | 40,0 | Двухстоечный |

| 6М610Ф4-20 | 1000 | 3150 | 10 550x7000x5500 | 40,0 | То же |

| МСГП6101Ф13-6 | 1030 | 6000 | 8400x4400x3800 | 31,5 | Одностоечный с подвижной стойкой и поворотной головкой в двух плоскостях |

| МСГ1200Ф13-1 | 1200 | 3100 | 8375x4750x3930 | 31,5 | Одностоечный с ползунами и головками |

| МСГ1200Ф13-10 | 1200 | 3100 | 8375x4750x3930 | 31,5 | Одностоечный с подвижным столом и поворотной головкой в двух плоскостях |

| МСГ1200Ф4-1 | 1200 | 3100 | 8375x4750x3930 | 31,5 | Одностоечный с ползунами и головками |

| 66К25ПМФ4-05 | 2500 | По заказу | 14100 (18100; 22 100)x x8600x7080 | 40…55 | Наличие подвижного стола;

возможность растачивания; управление ПУ; магазин инструментов |

| 66К35ПМФ4 | 3550 | 12 000 | 40 600×11 200×12 300 | 120…150 | То же |

| МС620МФ4 | 2000 | 6000 | – | – | Наличие автоматической смены инструментов |

| МС625МФ4-08 | 2500 | 8000 | – | – | То же |

| МСГ6062Ф4 | 630 | 630 | – | – | Наличие двух ползунов между стойками;

автоматическая смена инструментов и столов-спутников; два магазина инструментов |

| ФР-1 | 2000 | 2000 | – | – | Наличие поворотного стола с круговой интерполяцией;

контроль детали и инструментов |

| МСГ1200Ф4-10 | 1200 | 3100 | 8375x4750x3930 | 31,5 | Одностоечный с подвижным столом и поворотной головкой в двух плоскостях |

| УФ5221 | 1250 | 4000 | 12 170x6640x5970 | 22,0 | Наличие подвижного стола; управление УЦИ |

| УФ5221-06 | 1250 | 4000 | 12 170x6640x5970 | 22,0 | Наличие подвижного стола; управление УЦИ; бесступенчатое управление частотой вращения шпинделя |

| 6К12Ф4 | 1250 | 4000 | 12 900x6190x6000 | 40,0 | Наличие подвижного стола; возможность растачивания; управление ПУ |

| 6М612Ф11-20 | 1250 | 4000 | 12 500x6500x5800 | 40,0 | Двухстоечный |

| 6М612Ф11-20.3 | 1250 | 4000 | 12 500x6500x5800 | 40,0 | Наличие трех бабок |

| 6М612Ф11-20.2 | 1250 | 4000 | – | – | Наличие двух бабок |

| 6М612Ф4 | 1250 | 4000 | 12 500x6500x5800 | – | Двухстоечный |

| 6М612Ф4-20 | 1250 | 4000 | – | – | То же |

| МС6203 | 1250 | 4000 | – | – | Наличие трех бабок |

| 2ФП131-05 | 1400 | 31800 | 41 400x5400x3700 | 55,0 | Наличие подвижных порталов с двумя поворотными бабками |

| ФП-9ТС | 1600 | 3000 | 8890x6000x5000 | 7,0; 10,5 | – |

| УФ5222 | 1600 | 4000 | 12 700x6790x5970 | 22,0 | Наличие подвижного стола; управление ПУ |

| УФ5222-06 | 1600 | 4000 | 12 700x6790x5970 | 22,0 | Наличие подвижного стола; управление УЦИ; бесступенчатое управление частотой вращения шпинделя |

| 66К16Ф4 | 1600 | 4000 | 12 900x6365x6000 | 40,0 | Наличие подвижного стола; возможность растачивания; управление ПУ |

| 6М616Ф11-20 | 1600 | 5000 | 14 200x6900x5800 | 40,0 | – |

| 6М616Ф11-20.2 | 1600 | 5000 | – | – | Наличие двух бабок |

| 6М616Ф11-20.3 | 1600 | 5000 | 14 200x7900x5800 | 40,0 | Наличие трех бабок |

| 6М616Ф4 | 1600 | 5000 | 14 200x7900x5800 | – | Двухстоечный |

| 6М616Ф4-20 | 1600 | 5000 | – | 45,0 | То же |

| МС6303 | 1600 | 6000 | – | – | Наличие трех бабок |

| ФП-93НЦ | 1600 | 7000 | 18 200x6300x5400 | 45,0 | Наличие подвижного стола |

| ФП-93Э | 1600 | 7000 | 18 200x6300x5400 | 45,0 | Наличие электродвигателя |

| 6М616Ф4-008 | 1600 | 8000 | 22 500x6300x5800 | – | – |

| 2ФП-231 | 1750 | 40 320 | 42 399x6050x3860 | 55,0 | Наличие подвижных порталов с поворотными головками |

| 6718 | 4500 | 28 000 | 35 000x8000x6250 | 40,0 | Наличие подвижных порталов; возможность растачивания; управление ПУ |

| УФ5220 | 2000 | 6000 | 16 500x8600x7250 | 30,0 | Наличие подвижного стола; управление УЦИ |

| УФ5220-01 | 2000 | 6000 | 16 500x8600x7250 | 30,0 | – |

| УФ5220-06 | 2000 | 6000 | 16 500x8600x7435 | 30,0 | Наличие подвижного стола; управление УЦИ; бесступенчатое управление частотой вращения шпинделя |

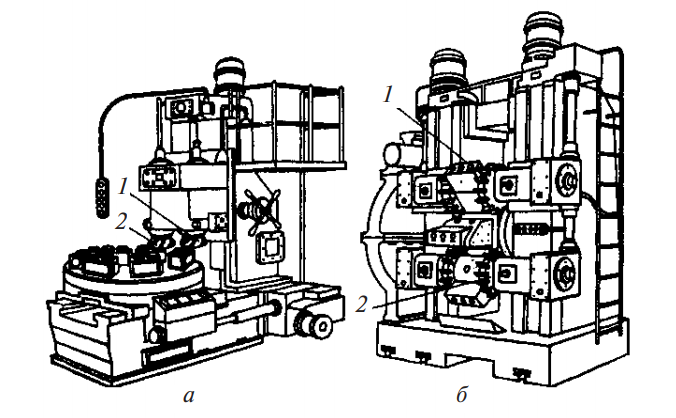

Фрезерные станки непрерывного действия. К станкам непрерывного действия относятся карусельно-фрезерные и барабанно-фрезерные станки.

Карусельнофрезерные станки имеют поворотный стол и два или три шпинделя. Заготовки размещают в приспособлениях, ориентированных и закрепленных на столе станка, частотой вращения которого задается подача при обработке. Установка и снятие заготовок осуществляются без остановки вращения стола на установочных позициях. Шпиндели станков могут быть настроены на разные виды работы.

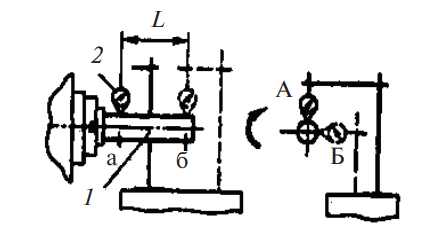

Например, у двухшпиндельного карусельно-фрезерного станка (рис. 11, а) фрезой 1 производится предварительное фрезерование, а фрезой 2 – получистовое или чистовое. Карусельно-фрезерные станки предназначены преимущественно для обработки плоскостей и реже используются для фрезерования пазов и уступов. Применяемый режущий инструмент – торцовые или концевые фрезы.

Рис. 11. Станки непрерывного действия: а – карусельно-фрезерный; б – барабанно-фрезерный

Барабаннофрезерные станки (рис. 11, б) имеют шести- и восьмигранные барабаны диаметром от 650 до 1000 мм (у разных моделей) и с каждой стороны по два или три шпинделя, в которых фрезы могут настраиваться на черновое, получистовое, а также чистовое фрезерование. При работе станка барабан с заготовками медленно вращается относительно горизонтальной оси. Установку и снятие заготовок осуществляют без остановки станка. Наиболее распространенный вид фрезерования на барабанно-фрезерных станках – обработка плоскостей торцовыми фрезами.

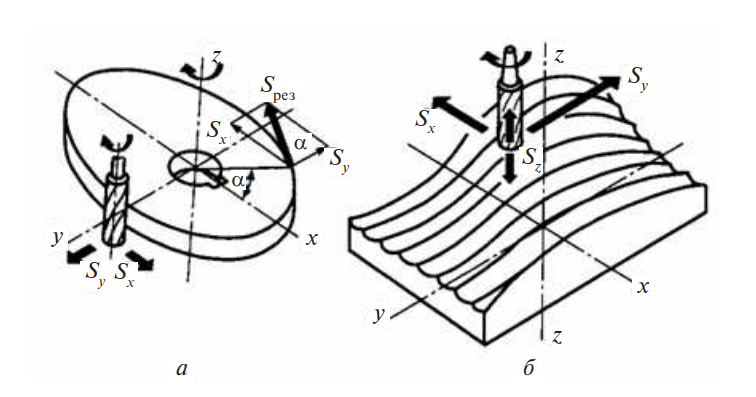

Копировально-фрезерные станки. Детали сложной конфигурации, например штампы, пресс-формы, лопатки турбин, в крупносерийном и массовом производствах могут обрабатываться на копировальнофрезерных станках. Различают контурное и объемное копировальное фрезерование.

При контурном фрезеровании (рис. 12, а) фрезе и обрабатываемой заготовке необходимо сообщить одновременно движение в двух направлениях: х (продольном) и у (поперечном) – по заданной программе (кривой копира).

Рис. 12. Схема копировального фрезерования пространственно-сложных поверхностей

Для обеспечения точного обвода контура результирующая скорость перемещения щупа Sрез относительно копира и режущего инструмента по заготовке (так называемая подача копирования) всегда должна быть направлена по касательной к контуру в данной точке. Ее составляющие – задающая (продольная) подача Sx и следящая (поперечная) подача S должны быть пропорциональны соответственно синусу и косинусу угла наклона касательной к кривой в данной точке, т. е.

![]()

Выполнение этого условия обеспечивается специальным устройством – синусным распределителем. В простейшем варианте заданный профиль можно получить радиальным смещением инструмента при заданном угловом положении заготовки.

Пространственно-сложные фасонные поверхности при объемном копировании (рис. 12, б ) обрабатываются отдельными проходами концевой фрезы с закругленными торцовыми зубьями. Во время каждого такого прохода фреза перемещается вдоль профиля обрабатываемой заготовки в данном сечении в направлении оси x (задающая подача Sx). В процессе продольного перемещения фреза должна изменять свое положение в направлении оси у (следящая подача Sy). Для перехода к обработке соседнего сечения необходимо периодически смещать фрезы в направлении оси z. Такое перемещение называют строчечной подачей Sz.

Копировально-фрезерные станки имеют задающее устройство (копир, шаблон, эталонная деталь, чертеж, модель и др.), связанное через копировальное устройство (щуп, копировальный палец, копировальный ролик, фотоэлемент) с исполнительным органом, который повторяет движение копировального устройства для воспроизведения режущим инструментом формы задающего устройства.

Существует две схемы работы копировально-фрезерных станков – без следящей системы и со следящей системой. В первой схеме согласование взаимного положения щупа (копировального пальца) и копира осуществляется жесткой связью между задающим и исполнительным устройствами.

В станках с жесткой связью (рис. 13) копир 1 контактирует с втулкой 2, связанной со шпиндельной головкой.

Рис. 13. Схема фрезерно-копировального станка с жестким копировальным устройством

Характер радиального смещения стола 6 (который находится под действием груза 7 ), а следовательно, и заготовки 4 относительно фрезы 3 определяется профилем копира. Вращение осуществляется от привода 5.

Чтобы обеспечить надежный прижим втулки 2 к копиру и резание без вибраций, груз должен иметь достаточно большую массу и поджимать втулку к копиру с силой, в 2–3 раза превышающей силу резания. Это обстоятельство обусловливает быстрый износ копира и потерю точности обработки, что является основным недостатком этой схемы.

Вторая схема работы копировально-фрезерных станков предполагает наличие следящего механизма в системе исполнения команд. В задающем устройстве образуются управляющие сигналы, которые поступают в следящий механизм. Здесь заданная программа сравнивается с выполненной, и в случае расхождения механизм подает сигнал исполнительному устройству для корректировки траектории перемещения режущего инструмента.

В станках со следящей системой предусмотрены также усилительные устройства, которых нет в станках с жесткой связью. В отличие от механических копировальных устройств, где сила резания воспринимается копиром (шаблоном), в следящих системах следящий орган (щуп), передвигаясь по копиру, только подает команду исполнительным органам, которые осуществляют соответствующие перемещения рабочих органов станка. Поэтому следящие копировальные устройства работают с очень малым давлением на копиры (шаблоны или модели), что позволяет производить обработку крутых и точных переходов профиля фасонной поверхности. Малые давления следящего органа (щупа) на копир обеспечивают также высокую точность и низкую шероховатость обработанной поверхности.

В настоящее время наиболее распространены копировально-фрезерные станки с электромеханической и гидравлической копировальными системами.

Технические характеристики новых моделей копировально-фрезерных станков представлены в таблице 13.

Таблица 13. Технические характеристики новых моделей копировально-фрезерных станков, выпускаемых с 2004 г.

| Модель | Основные

параметры стола |

Грузоподъемность, кг | Габаритные размеры станка, мм | Мощность

электродвигателя главного привода, кВт |

Примечание | |

| ширина,

мм |

длина,

мм |

|||||

| 6Е463 | 250 | 500 | – | 1040x1000x1260 | 0,25 | – |

| 6А464 | 250 | 250 | – | 1640x1130x730 | 0,37 | – |

| 6Е463 | 250 | 500 | – | 1040x1000x1260 | 0,25 | Ранее выпускали мод. 6Л463, 6Г463 |

| 6А464 | 250 | 500 | – | 1640x1130x1730 | 0,37 | Ранее выпускали мод. 6Л464 |

| ЛФ259Ф3 | 250 | 500 | – | 1940x1025x16600 | 0,55 | Гравирование по программе текстов, фрезерование сложных деталей |

| 6465 | 250 | 710 | – | 1680x1300x1940 | 1,5; 2,0 | Производство штампов, пресс-форм, сложных деталей |

| 6В443Ф3 | 630 | 1250 | 3000 | 4000x3300x3250 | 5,5 | Наличие связи с системой CAD/CAM |

| 6В443КФ3 | 630 | 1250 | 3000 | 4000x3300x3250 | 5,5 | Модернизация |

| 6В444Ф3 | 1000 | 2000 | 7000 | 5000x4200x3850 | 7,3 | Наличие связи с системой CAD/CAM |

| 6В444КФ3 | 1000 | 2000 | 7000 | 5000x4200x3850 | 7,3 | Модернизация |

| ЛД1100 | 1100 | 1650 | – | – | 0,74 | Наличие двух шпинделей |

| УФ5944 | 1500 | 2200 | 2000 | 9000x8800x5240 | 10,5 | Обработка неметаллических материалов и алюминиевых сплавов, 5-координатное управление УПУ |

| УФ5934 | 1600 | 2000 | 2000 | 9460x8260x5125 | 10,5 | То же |

| ЛР212КФ3 | 2500 | 5000 | – | 10 770x8640x5760 | 17,0 | Модернизация |

| ЛР213КФ3 | 2800 | 7500 | – | 12 775×10 090×675 | 17,0 | То же |

| УФ5942 | 1600 | 4000 | 10 000 | 11 000x7000x5150 | 22,0 | Наличие двух шпинделей, 5-координатное

управление УПУ |

| УФ5943 | 1600 | 4000 | 10 000 | 13 1000x7000x5150 | 30,0 | 3-координатная обработка сложных поверхностей; связь с системой CAD/CAM |

| 6441КФ4-5 | 320 | – | – | 2500×950 x2500 | 4,8 | 5-координатная обработка сложных поверхностей; связь с системой CAD/CAM |

| 6А440КФ3 | 300 | 450 | – | 1000x800x600 | 1,0 | Обработка сложных поверхностей с использованием УПУ |

| 6441ПКФ4 | 320 | 500 | – | 23 000x2150x2720 | 7,5…11,0 | То же |

Фрезерные станки с программным управлением. В машиностроении более 70 % изделий изготовляется в условиях мелкосерийного и серийного производства. Эффективным средством автоматизации мелкосерийного и серийного производства является программное управление (ПУ) металлорежущими станками.

В станках с ПУ управление рабочими органами производится автоматически по заранее разработанной программе без непосредственного участия человека. Программное управление обеспечивает автоматическую работу механизмов станка по легко переналаживаемой программе.

Принципиальное отличие станка с ПУ от обычного автомата заключается в задании программы обработки детали в математической (числовой) форме на специальном программоносителе (перфоленте, магнитной ленте, дискете и т. д.). По заданной программе можно осуществлять регулирование направления и скорости перемещения исполнительных органов станка, цикла работы станка, смены инструмента и т. д.

По количеству управляемых перемещений различают двух-, трех-, четырехкоординатные и т. д. системы (например, перемещения в направлении осей координат X, Y, Z, повороты и др.)

На станках с ПУ могут быть применены различные виды адаптивного управления, обеспечивающие оптимальное значение одного или нескольких параметров (составляющая силы резания; температура инструмента или детали; шероховатость обработанной поверхности; оптимальные режимы резания; уровень шумов, вибраций и др.).

Программное управление позволяет автоматизировать процесс обработки; сократить время наладки станка, сведя всю наладку к установке инструмента, заготовки и программы на станке; организовать многостаночное обслуживание в серийном и мелкосерийном производстве; повысить производительность труда, культуру производства и качество обработанных деталей.

Основной задачей рациональной эксплуатации металлорежущих станков с ПУ является обеспечение длительной и безотказной обработки на них деталей с заданными производительностью, точностью и шероховатостью обработанной поверхности при минимальных затратах.

Станки с числовым программным управлением имеют дополнительный индекс в конце обозначения: Ф1 – станки с цифровой индексацией; Ф2 – с позиционными системами; Ф3 – с контурными системами; Ф4 – с универсальными системами для позиционной и контурной обработки.

Работа на станках с ПУ в ряде случаев может существенно отличаться от работы на универсальных фрезерных станках и требует специальных профессиональных знаний, навыков и умений.

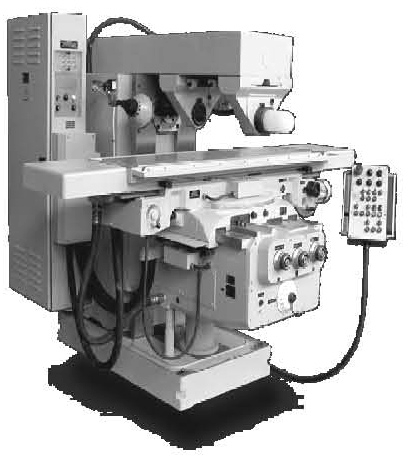

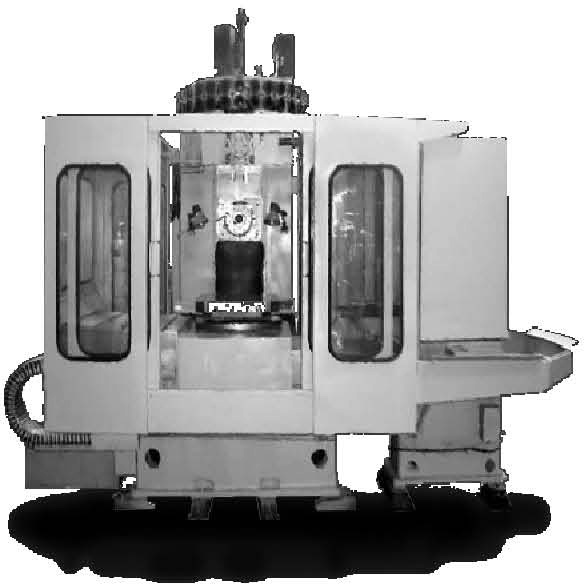

Ниже приведена общая характеристика вертикального консольнофрезерного станка с ПУ модели FSS400CNC, изготовленного на Гомельском станкостроительном заводе имени С.М. Кирова (общий вид станка показан на рисунке 14). Станок является консольным, т. е. его стол имеет рабочее перемещение в горизонтальной плоскости (по координатам X и Y ) и (вместе с консолью) установочное перемещение в вертикальном направлении (по координате Y ); рабочее перемещение по координате имеет ползун с установленной на нем фрезерной бабкой.

Рис. 14. Вертикальный консольно-фрезерный станок с ПУ модели FSS400CNC

Многоцелевой станок мод. FSS400CNC оснащен 12-позиционным инструментальным магазином и устройством автоматической смены инструментов, а также гидравлическим механизмом для переключения частоты вращения шпинделя. В станке применен электромеханический привод подач по всем координатам, осуществляемый от высокомоментных электродвигателей постоянного тока через одноступенчатый редуктор и шариковую винтовую пару. В редукторах установлен вращающийся трансформатор типа ВТМ-1В, используемый в качестве датчика обратной связи.

Таблица 15. Технические характеристики новых моделей продольно-фрезерных станков с ПУ, выпускаемых с 2004 г.

| Модель | Основные

параметры стола |

Габаритные размеры станка, мм | Мощность электродвигателя главного привода, кВт | Примечание | |

| ширина,

мм |

длина,

мм |

||||

| РФП2А-1 | 2100 | 8400 | – | – | Раскрой листовых заготовок |

| 66К20Ф4 | 2000 | 6000 | 18 100x7300x7080 | 40…55 | Наличие подвижных порталов; возможность растачивания; управление ЧПУ |

| МС620Ф11 | 2000 | 6000 | 18 500x7800x5800 | – | Наличие торцовой поворотной головки |

| МС620Ф4 | 2000 | 6000 | 18 500x7800x5800 | – | То же |

| РФП6К | 2000 | 6700 | 10 365x4700x3280 | 7,5 | Обработка деталей сложной формы; 5-координатное управление УЧПУ |

| 2Ф-241С | 2060 | 35240 | 42 300x6050x3860 | 30,0 | Обработка деталей сложной формы; 4-координатное управление УЧПУ |

| РФП2Ф-1 | 2100 | 8400 | 10 365x4700x3280 | 7,5 | Обработка деталей сложной формы; 3-координатное управление УЧПУ |

| ВФ-3М8 | 2500 | 4000 | – | – | 3-позиционная обработка; 3-координатное управление УЧПУ |

| ВФ-3М12ВС | 2500 | 4000 | – | – | То же |

| ВФ-5 | 2500 | 7000 | 18 130x6260x6000 | 30,0 | – |

| ВФ-5Н2 | 2500 | 7000 | 18 130x6260x6000 | 30,0 | Обработка деталей сложной формы;

5-координатное управление УЧПУ |

| ВФ-5И | 2500 | 4000 | 13 250x5915x5200 | 30,0 | Наличие 2-координатной поворотной головки;

5-координатное управление УЧПУ |

| УФ5225 | 2500 | 8000 | 21 700x8850x7250 | 30,0 | Наличие подвижного стола; управление УЦИ |

| УФ5225-01 | 2500 | 8000 | 21 700x8850x7250 | 30,0 | – |

| УФ5225-06 | 2500 | 8000 | 21 700x8850x7435 | 30,0 | Наличие подвижного стола; управление УЦИ; бесступенчатое управление частотой вращения шпинделей |

| 66К25Ф4 | 2500 | По заказу | 21 700x7800x7080 | 40…55 | Наличие подвижного стола; возможность растачивания; управление ПУ |

| МС6251 | 2500 | 8000 | 22 500x8200x5800 | – | Наличие торцовой поворотной головки |

| МС625Ф4 | 2500 | 8000 | 22 500x8200x5800 | – | То же |

| 66К45Ф4 | 4500 | 1200 | 40 600×12 200×12 300 | 120…150 | Наличие подвижного стола; возможность растачивания; управление ПУ |

| ФРС-5 | – | – | 58 080x4513x8200 | 18,5 | Обработка деталей сложной формы; 5-координатное управление УПУ |

| 6М310Ф1 | 10000 | 3150 | 10 550x7000x5500 | 37…45 | Модернизация. Длина стола по заказу 1600…6000 мм |

| 6М610Ф1 | 1000 | 3150 | 10 550x7000x5500 | 37…46 | Модернизация. Длина стола по заказу 1600…6000 мм |

| 6М612Ф1 | 1250 | 4000 | 12 500x6500x5800 | 37…47 | Модернизация. Длина стола по заказу 2500…6300 мм |

| 6М616Ф1 | 1600 | 5000 | 15 500x6900x5800 | 37…48 | Модернизация. Длина стола по заказу 3150…8000 мм |

| НС345Ф11 | 2800 | 80 000 | – | – | – |

| НС345-12Ф11 | 2800 | 12 000 | – | – | – |

| МСГП6101Ф13-6 | 1030 | 6000 | 8400x4400x3800 | 31,5 | Одностоечный с подвижной стойкой и поворотной головкой в двух плоскостях |

| МСГ1200Ф13-1 | 1200 | 3100 | 8375x4750x3930 | 31,5 | Одностоечный с ползунами и головками |

| МСГ1200Ф13-10 | 1200 | 3100 | 8375x4750x3930 | 31,5 | Одностоечный с подвижным столом и поворотной головкой в двух плоскостях |

| МСГ1200Ф4-1 | 1200 | 3100 | 8375x4750x3930 | 31,5 | Одностоечный с ползунами и головками |

| 66К25ПМФ4-05 | 2500 | По заказу | 14 100(18100;

22 100)x8600x7080 |

40…55 | Наличие подвижного стола; возможность растачивания; управление ПУ; магазин инструментов |

| 66К35ПМФ4 | 3550 | 12 000 | 40 600×11 200×12 300 | 120…150 | То же |

| МС620МФ4 | 2000 | 6000 | – | – | Наличие автоматической смены инструментов |

| МС625МФ4-08 | 2500 | 8000 | – | – | То же |

| МСГ6062Ф4 | 630 | 630 | – | – | Наличие двух ползунов между стойками; автоматическая смена инструментов и столовспутников, два магазина инструментов |

4. Эксплуатация фрезерных станков

На предприятиях эксплуатация станков ведется в соответствии с нормативными документами, содержащими правила и условия безопасной работы на станках, а также ряд мероприятий по уходу, надзору за станками и их ремонту. Эти мероприятия определяются системой планово-предупредительного ремонта, которая включает:

- ежемесячные и периодические осмотры станков;

- постоянное поддержание чистоты оборудования и помещений, в которых оно установлено;

- ежесменную и периодическую смазку поверхностей трения;

- периодическую промывку станков и машин с целью удаления металлоабразивных продуктов, образующихся в процессе работы, и очистку от пыли электротехнического и электронного оборудования станков и машин;

- профилактическую регулировку механизмов, устройств и подвижных сопряжений деталей, обтяжку крепежа станков и машин;

- профилактическую замену деталей, имеющих срок службы меньше продолжительности межосмотрового периода; периодические проверки геометрической и технологической точности станков и машин;

- профилактические испытания электрооборудования, электросетей и электронных устройств;

- замену утративших работоспособность быстроизнашивающихся деталей и их сопряжений или восстановление их работоспособности;

- восстановление регулировки механизмов, устройств и подвижных сопряжений деталей.

К регламентированному техническому обслуживанию (плановому) относятся: ежемесячные и периодические осмотры, проверки и испытания, поддержание чистоты оборудования и помещений, ежесменная и периодическая смазка, периодическая промывка и очистка от пыли, профилактическая регулировка, плановая (через определенное число часов работы) замена быстроизнашивающихся деталей.

К техническому обслуживанию по потребности (неплановому) относятся: замена отказавших деталей, восстановление случайных нарушений регулировки механизмов, устройств и подвижных сопряжений деталей, восстановление случайных нарушений неподвижных разъемных соединений деталей станков и машин.

В обязанности рабочего-станочника входят в основном работы, связанные с регламентированным (плановым) техническим обслуживанием оборудования: поддержание чистоты оборудования и рабочего места, ежесменная и периодическая смазка, очистка станка, проверка правильности функционирования основных узлов станка по регламентированной схеме и установленным правилам, определенная правилами работы на станке профилактическая регулировка некоторых узлов и т. д.

Некоторые правила эксплуатации станков:

- допустимое колебание напряжения сети трехфазного тока для нормальной эксплуатации составляет 10…15 % от 380 В;

- перед включением напряжения питающей сети электротока все переключатели, имеющие фиксированное положение – начало, должны быть установлены в это положение;

- следует проверить вручную работу всех механизмов станка. В начале работы на новом станке предварительно устанавливают назначение и порядок включения рукояток, кнопок и тумблеров;

- проверить поступление смазки и наличие ее в указателях масла;

- если при переключениях скоростей шпинделя рукоятка не доходит до фиксированного положения, это означает, что шестерни не вошли в зацепление. В этом случае необходимо нажать кнопку «Толчок шпинделя» – произойдет импульс включения, что позволит произвести нормальное зацепление шестерен;

- переключение скоростей главного движения (вращения шпинделя) на ходу не допускается;

- переключение коробок скоростей производится только после установки рукояток в фиксированные положения;

- не рекомендуются частые переключения скоростей в целях недопущения перегрузок двигателя главного движения от пусковых электротоков;

- при наличии на станке механизма зажима инструмента пуск шпинделя станка не произойдет, если инструмент отжат;

- вращающиеся устройства всех фрезерных станков, служащие для закрепления заготовок и инструментов, должны иметь гладкие наружные поверхности;

- зона обработки в универсальных фрезерных станках, как консольных, так и с крестовым столом, должна быть ограждена защитным устройством (экраном);

- в горизонтально-фрезерных станках задний конец шпинделя вместе с выступающим концом винта для закрепления инструмента, а также выступающий из поддержки конец фрезерной оправки должны ограждаться быстросъемными кожухами.

Обслуживание станка:

- проверить легкость перемещения стола станка во всех направлениях ручными подачами, при необходимости ослабить стопорные устройства и установить стол в положение, удобное для установки фрезы;

- при возникновении вибраций остановить станок и принять меры к их устранению – проверить состояние и крепление фрезы, надежность закрепления заготовки и приспособления, выбранные режимы резания.

Установка и смена фрезы:

- перед установкой фрезы на станок проверить:

- качество заточки – режущие кромки не должны иметь выкрашиваний, трещин и прижогов;

- надежность и прочность крепления режущих зубьев в корпусе фрезы, а также степень их износа при условии, что фреза находилась в эксплуатации; если режущие кромки фрезы затупились или выкрошились, то фрезу необходимо заменить;

- посадочные поверхности фрезы, оправки, переходных втулок, mцанги и шпинделя, а также торцы установочных колец, чтобы на них не остались загрязнения и волокна от обтирочного материала;

- при установке и съеме фрез остерегаться ранений рук о режущие кромки (необходимо использовать рукавицы или предварительно надевать на фрезу кожухи, закрывающие ее режущие зубья);

- при фиксировании хвостовика оправки или фрезы в шпинделе станка следует убедиться в том, что он садится плотно, без люфта. Фиксацию осуществляют, включив коробку скоростей во избежание проворачивания шпинделя;

- после закрепления фрезы проверить биение ее режущих кромок. Настроить коробки скоростей и подач на заданные режимы, а также установить и закрепить упоры автоматического выключения подач;

- для снятия фрезы или оправки со стола применять специальную выколотку, предварительно разместив на столе станка деревянный лоток, предотвращающий порчу как инструмента, так и стола станка.

Установка заготовок и зажимных приспособлений:

- перед установкой заготовок на стол станка или в приспособление очистить их от загрязнений; особое внимание обратить на состояние базовых поверхностей; при наличии на базовых поверхностях заусенцев, грата и других неровностей необходимо удалить их слесарным инструментом;

- места крепления заготовки следует выбирать как можно ближе к обрабатываемой поверхности. Особое внимание должно быть уделено состоянию поверхности стола;

- перед установкой заготовки на стол станка необходимо тщательно очистить его от загрязнений и стружки. В случае крепления заготовки на необработанные поверхности следует применять прихваты с насечкой;

- если обработку производят в приспособлении, то необходимо выполнить следующие работы:

- перед установкой приспособления протереть стол и посадочные места приспособления;

- при подналадке положения приспособления на столе станка применять только молотки со вставками из мягкого материала (меди, латуни);

- в случае крепления заготовки за необработанные поверхности необходимо оснастить тиски прижимными губками с насечкой;

- закрепляя заготовки в тисках за обработанные поверхности, их необходимо оснастить нагубниками из мягкого металла;

- при закреплении цилиндрических заготовок в патроне делительной головки следует применять разрезные втулки из мягкого металла и прокладывать фольгу;

- удалять стружку со стола после снятия каждой обработанной детали с помощью капроновых, волосяных или щетинных щеток (для этой цели может быть использован пылесос);

- производить установку и съем тяжелых заготовок и приспособлений (массой более 20 кг) только с помощью подъемных устройств; освобождать заготовку от подвески разрешается только после ее установки и надежного закрепления на станке.

Приемы работы на фрезерном станке:

- заготовку подавать к фрезе только после включения вращения шпинделя, при этом механическую подачу включать до соприкосновения фрезы с заготовкой;

- перед остановкой станка сначала выключить подачу, затем отвести фрезу от обрабатываемой детали и выключить вращение шпинделя;

- отводить фрезу на безопасное расстояние, чтобы не повредить руки о режущие кромки при съеме обработанной детали или ее измерении на станке;

- регулировать правильность подвода СОТС в зону резания;

- избегать размещения на столе станка режущих, вспомогательных и измерительных инструментов, а также других заготовок и ранее обработанных деталей.

Отказы при фрезеровании и способы их устранения. При наладке операции фрезерования особое внимание следует обращать на жесткое и надежное крепление заготовки и инструмента. Биение режущих кромок фрез не должно быть больше, чем предусмотрено чертежом. В отдельных случаях целесообразно применить виброгасящие устройства.

Обычная точность при фрезеровании находится в пределах 9–1 -го квалитетов, а шероховатость обработанной поверхности составляет Ra 1,6…6,3 мкм.

В таблице 16 приведены причины отказов при фрезеровании плоскостей, прямоугольных и фасонных пазов и канавок, уступов с одной или двух сторон.

Таблица 16. Отказы фрезерных станков и способы их устранения

| Отказы станков | Причины отказов | Способы устранения |

| Фрезерование плоскостей | ||

| Выход фрезы после обработки заготовки | – | Не прекращать подачу стола до полного выхода заготовки из-под фрезы |

| Следы вибраций на обработанной поверхности | Не закреплены консоль, хобот или подвеска | Закрепить консоль, хобот и подвеску |

| Волнистость поверхности | Большая подача | Уменьшить подачу |

| Фрезерование прямоугольных и фасонных пазов и канавок | ||

| Несоответствие ширины паза размеру, указанному на чертеже | Неверно подобран размер фрезы, фреза изношена, большое биение торцов дисковой фрезы или радиальное биение концевой фрезы | Заменить фрезу, проверить оснастку |

| Глубина паза не соответствует размеру, указанному на чертеже | Неправильная настройка по шкале лимба подач | Внести поправку в настройку на величину фактической погрешности размера |

| Уступ на поверхностях паза | Прекращение подачи стола во время фрезерования | Не прекращать подачу стола до полного выхода заготовки из-под фрезы |

| Неудовлетворительная шероховатость обработанной поверхности | Большая подача на зуб фрезы, малая скорость резания. Не закреплены хобот, подвески, консоль. Отсутствие или неправильный выбор СОТС | Изменить режимы фрезерования (уменьшить подачу, увеличить скорость).

Закрепить хобот, подвески, консоль. Применить СОТС в соответствии с техническими рекомендациями |

| Фрезерование уступов одной или двух сторон | ||

| Ширина уступа не соответствует размеру, указанному на чертеже | Биение торцов дисковой фрезы или радиальное биение концевой фрезы | Устранить биение путем переустановки фрезы, замены ее или оснастки |

| Высота уступа не соответствует размеру, указанному на чертеже | Неправильно выполнена настройка по шкале лимба | Внести поправку в настройку подачи на величину фактической погрешности размера |

| Неудовлетворительная шероховатость обработанной поверхности | Большая подача на зуб фрезы, малая скорость.

Отсутствие или неправильный выбор СОТС. Не закреплены консоль, хобот или подвеска, не отрегулированы салазки |

Внести поправку в настройку подачи на величину фактической погрешности размера.

Изменить режимы фрезерования (уменьшить подачу, увеличить скорость). Применить СОТС в соответствии с техническими рекомендациями. Закрепить консоль, хобот, подвеску, отрегулировать зазор в салазках |

5. Контроль фрезерных станков

Проверка точности узлов станков регламентируется государственными стандартами. Установленные стандартом (ГОСТ 17734-80) для фрезерных станков нормы точности справедливы для новых и прошедших ремонт станков. Выполняют следующие проверки фрезерных станков.

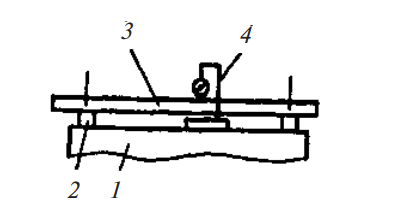

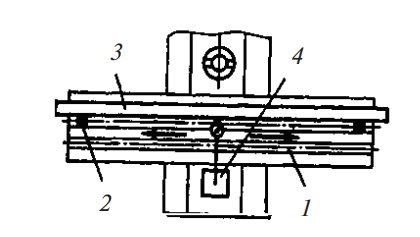

1. Контроль отклонения от плоскостности рабочей поверхности сто ла. На рабочей поверхности стола 1 (рис. 15) в крайних его положениях помещают мерные подкладки 2, а на них – поверочную линейку 3. Ползушку 4 с измерительным прибором устанавливают индикатором с ценой деления шкалы 0,001 мм, а стрелку индикатора – в нулевое положение. Затем ползушку медленно передвигают, фиксируя отклонение стрелки регистрирующего прибора.

Рис. 15. Контроль отклонения от плоскостности рабочей поверхности стола

Контроль осуществляют в продольном и поперечном направлениях стола. Выпуклость (стрелка индикатора отклоняется вправо относительно нулевого положения) рабочей поверхности стола не допускается.

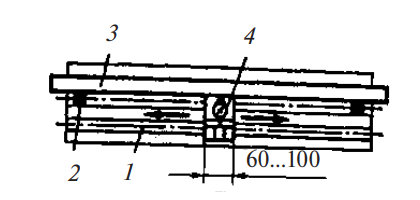

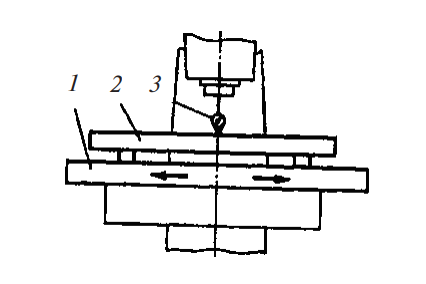

2. Контроль отклонения от прямолинейности среднего паза стола. На рабочей поверхности стола 1 (рис. 16) в средний его паз (на концах стола) помещают упоры 2 и к ним прижимают поверочную линейку 3. Выверку производят по стороне паза, ближней к станине. На столе станка устанавливают ползушку 4 и ориентируют ее по контролируемой поверхности паза. Затем ползушку перемещают вдоль стола и следят за отклонением стрелки индикатора. Значение этой погрешности необходимо учитывать при ориентации приспособлений по среднему пазу.

Рис. 16. Контроль отклонения от прямолинейности среднего паза стола

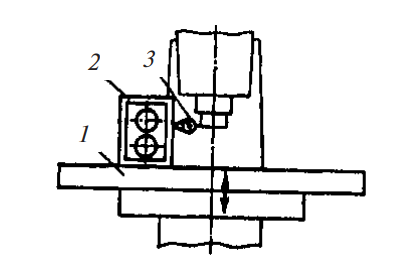

3. Контроль отклонения от параллельности среднего паза стола траек тории его продольного перемещения. Салазки и консоль станка закрепляют в среднем положении. В паз стола 1 (рис. 17) вводят упоры 2 и поперечную линейку 3. На неподвижной части станка в поперечной плоскости, проходящей через ось шпинделя, укрепляют измерительный прибор 4 с индикатором, который устанавливают в нулевое положение. При этом ножка индикатора должна касаться поверхности линейки и быть ей перпендикулярна. Затем стол с линейкой вручную перемещают в продольном направлении.

Рис. 17. Контроль отклонения от параллельности среднего паза стола траектории его продольного перемещения

4. Контроль отклонения от параллельности рабочей поверхности сто ла траектории его продольного и поперечного перемещения. Поверочную линейку 2 (рис. 18) устанавливают на упоры, а индикатор 3 закрепляют на оправке, установленной в коническое отверстие шпинделя. Затем стол 1 вручную перемещают в продольном (или поперечном) направлении и фиксируют отклонения регистрирующей стрелки индикатора.

Рис. 18. Контроль отклонения от параллельности рабочей поверхности стола траектории его продольного и поперечного перемещения

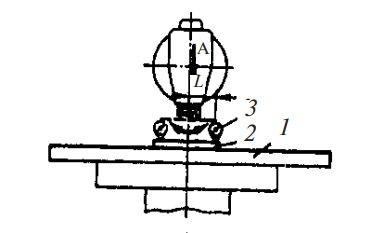

5. Контроль отклонения от перпендикулярности рабочей поверхности стола траектории его вертикального перемещения в продольной и попереч ной плоскостях. Стол станка и салазки закрепляют в среднем положении. На рабочей поверхности стола 1 (рис. 19) устанавливают поверочный прямоугольник 2, который ориентируют в плоскости, проходящей через середину стола. На неподвижной части станка закрепляют индикаторный прибор 3 так, чтобы его измерительный наконечник был перпендикулярен поверхности прямоугольника и касался ее. Стрелку индикатора устанавливают в нулевое положение и вручную поднимают стол в вертикальном направлении. Изменения показаний индикатора при смене направления движения (подъем или опускание) не учитывают.

Рис. 19. Контроль отклонения от перпендикулярности рабочей поверхности стола траектории его вертикального перемещения в продольной и поперечной плоскостях

Величина отклонения будет равна наибольшей алгебраической разности показаний измерительного прибора на всей длине перемещения. Она не должна превышать 20 или 12 мкм для станков классов точности соответственно Н и П при длине перемещения стола до 250 мм. Если длина перемещения превышает 250 мм, то величина допуска возрастает в 1,2 раза.