Содержание страницы

Трение — одно из важнейших физических явлений, с которым сталкиваются практически все механизмы и конструкции. Несмотря на свою кажущуюся простоту, процессы трения включают в себя сложное взаимодействие множества факторов: микрогеометрии поверхностей, сил молекулярного притяжения, контактных напряжений и характера смазки.

Особое внимание в инженерной практике уделяется внешнему трению твердых тел — сопротивлению относительному перемещению двух соприкасающихся тел, что напрямую влияет на эффективность, износ и срок службы различных машин и механизмов. Изучение внешнего трения позволяет разрабатывать более надёжные элементы трения, совершенствовать материалы, а также минимизировать потери энергии, вызванные сопротивлением и износом.

Первые эмпирические законы трения были сформулированы Леонардо да Винчи в конце XV века, задолго до официального признания трибологии как науки. В XVII веке французский учёный Амонтонс развил идеи Леонардо и ввёл представление о пропорциональности силы трения нормальной нагрузке. В XVIII веке Шарль Кулон экспериментально обосновал различие между трением покоя и движения.

Современные представления о природе трения были заложены в XX веке в трудах Ф. Боудена и Д. Табора, разработавших молекулярно-механическую теорию трения. В СССР серьёзный вклад внёс И. В. Крагельский, систематизировавший принципы трибологии.

Внешнее трение представляет собой физическое явление, заключающееся в сопротивлении касательному смещению между двумя телами в местах их соприкосновения, сопровождаемое потерей энергии в виде диссипации (по ГОСТ 23.002–78).

Основной характеристикой трения выступает сила сопротивления, которая уравновешивается результирующей контактной силой, возникающей при перемещении одного тела относительно другого.

При внутреннем трении, возникающем в результате относительного движения элементов внутри самого тела (будь то твердое тело, жидкость или газ), сопротивление связано со сцеплением его частиц. В свою очередь, при внешнем трении сопротивление возникает в зоне соприкосновения двух поверхностей, где происходит деформация выступов: они либо срезаются, либо подвергаются упругим или пластическим деформациям. Такое сопротивление выступает также против сил адгезии, проявляющихся при попытке одного тела сдвинуться относительно другого.

Адгезия — это поверхностный процесс, основанный на притяжении между контактирующими поверхностями, обусловленном действием силового поля.

Это поле создаётся за счёт зарядов атомов, молекул или ионов, составляющих верхний слой материалов. Интенсивность действия этого поля резко уменьшается с увеличением расстояния от поверхности, причём на дистанциях порядка 1–2 нм взаимодействие типа ван-дер-ваальсовых сил становится практически незаметным. Следовательно, для возникновения адгезии необходим минимальный зазор между телами.

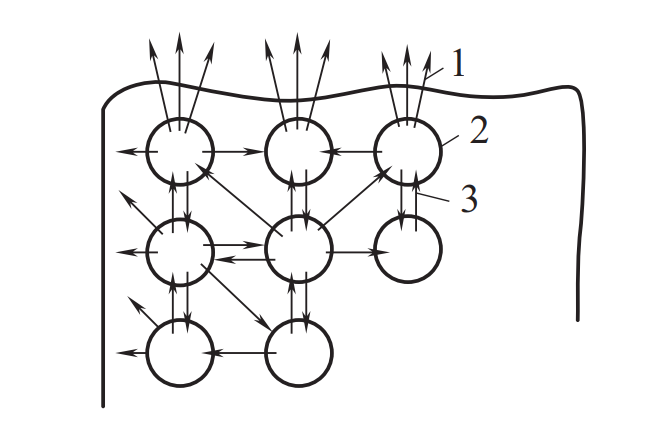

Адгезионные и когезионные силы имеют схожую природу, но различаются по области приложения: если силы действуют в объёме материала, они обеспечивают когезию, а если на границе раздела с другим телом — то адгезию (см. рис. 1).

Чем выше интенсивность электростатических и электродинамических взаимодействий в области контакта, тем значительнее проявляются силы адгезии. Эти силы напрямую зависят от физико-химических характеристик поверхности, включая её микрогеометрию. Так как сила адгезии обладает аддитивной природой, увеличение фактической площади контакта ведёт к усилению сцепления.

Любое внешнее воздействие, направленное на разрушение материала, сталкивается с сопротивлением когезионных сил. А при попытке отделения двух тел, соприкасающихся между собой, сопротивление оказывают уже адгезионные силы, удерживающие поверхности вместе.

Рис. 1. Силы адгезии (1) и когезии (3), а также элементы структуры вещества — атомы, молекулы, ионы (2)

Если бы поверхности тел были абсолютно гладкими, при их движении возникало бы исключительно сопротивление адгезионных взаимодействий. Однако в реальности контактные поверхности обладают шероховатостью, что приводит к возникновению дополнительного сопротивления. Оно обусловлено необходимостью преодоления микронеровностей, возникающих в процессе сдвига, деформации, срезания или царапания.

Такие сопротивления, включающие как упругие, так и пластические компоненты, компенсируются сцепляющими усилиями в момент декогезии структуры материала. Таким образом, трение — это комплексный эффект, проистекающий из взаимодействия когезионных и адгезионных сил.

Виды трения

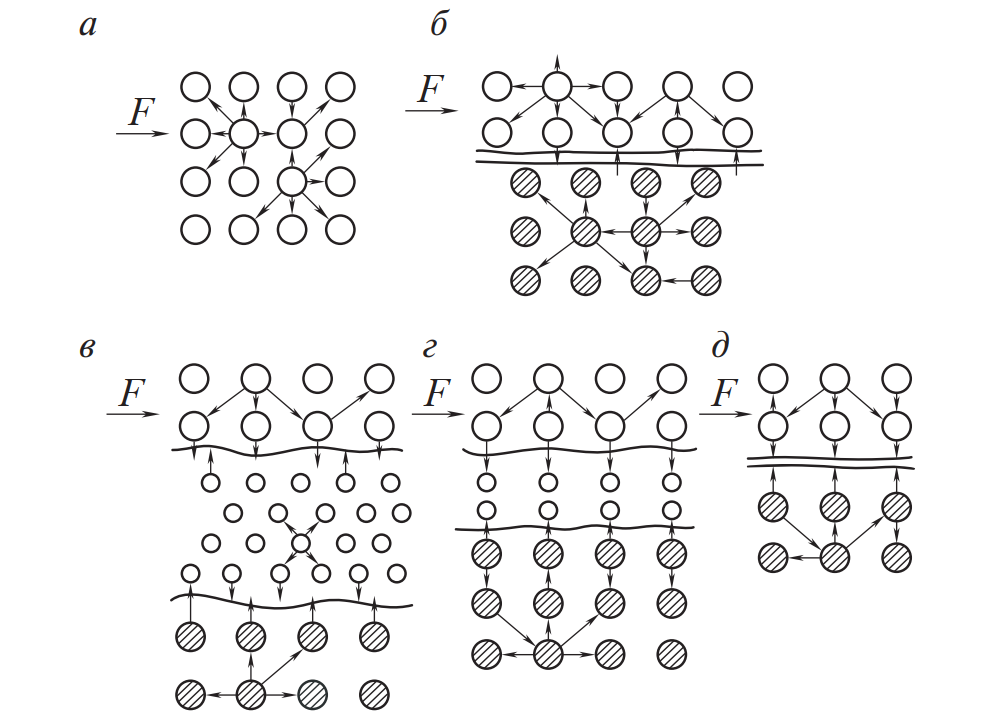

Трение может классифицироваться не только как внешнее и внутреннее, но также в зависимости от характера взаимодействия между поверхностями — на сухое, граничное и жидкостное (рис. 2). Так, при сухом трении смазывающее вещество полностью отсутствует на контактирующих участках двух твёрдых тел.

Когда между трущимися поверхностями вводится смазка, происходит переход к жидкостному трению. В этом случае взаимодействие между телами осуществляется через слой жидкости, обеспечивающий полное разделение поверхностей. Это исключает механическое касание и предотвращает износ. При этом реализуется внутреннее трение в толще смазочного материала.

Если же давление между поверхностями велико, и слой смазки частично выдавливается, между телами сохраняется лишь тонкая граничная плёнка. Эта плёнка удерживается на месте за счёт молекулярного взаимодействия между смазкой и твёрдым телом. Чем выше сила взаимодействия — тем стабильнее слой. Такое состояние именуется граничным трением.

Граничное трение наблюдается, когда толщина смазки на поверхности меньше или равна высоте микронеровностей этих поверхностей. Оно является промежуточной формой между сухим и жидкостным трением и встречается довольно часто в практических условиях эксплуатации механизмов.

Рис. 2. Различные виды трения: а — внутреннее; б — адгезия поверхностей; в — жидкостное; г — граничное; д — сухое

На макроуровне трение между телами — это результат совокупности явлений, происходящих на микроуровне. Как правило, в макрообласти имеет место смешанное трение, которое включает элементы сразу нескольких видов. Это обусловлено тем, что поверхности тел контактируют через отдельные участки, образованные атомами, молекулами и ионами.

Особое значение имеют силы, действующие между элементами микроуровня. Именно их природа и структура поверхности определяют характер трибологических процессов, протекающих при трении. Глубокое понимание этих процессов невозможно без анализа свойств вещества на уровне кристаллической решётки, молекул и атомов.

Для исследования трибологических явлений необходимо рассматривать систему на различных масштабных уровнях. Иногда достаточно учитывать взаимодействие на уровне молекул и кристаллов, а в других случаях — необходимо анализировать движения электронов или ядра атомов.

Также трение можно классифицировать в зависимости от других факторов. Например, выделяют трение покоя (до начала движения) и трение движения (во время перемещения тел).

В первом случае коэффициент трения, как правило, выше. По типу движения различают трение скольжения и трение качения, при этом последнее по силе приблизительно в 10 раз меньше.

Применение или отсутствие смазки также влияет на характер трения: различают трение со смазочным материалом и без него.

Согласно молекулярно-механической теории, взаимодействие между телами при трении обусловлено двумя факторами: локальной деформацией поверхностей в местах контакта и силами адгезии, возникающими в результате сближения атомов.

Молекулярно-механическое изнашивание возникает как результат действия механических напряжений в сочетании с молекулярными и атомными взаимодействиями на контактных участках.

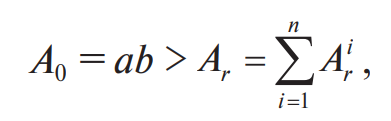

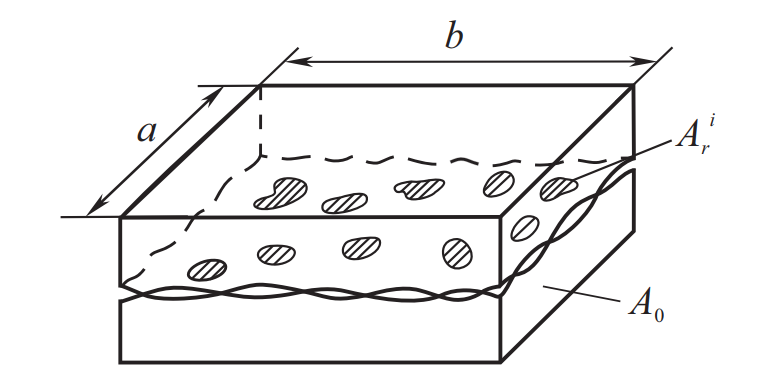

Эта теория базируется на дискретной модели контакта, где взаимодействие между телами происходит в ограниченных зонах, называемых «пятнами касания». Эти зоны формируются на микронеровностях поверхностей, что хорошо видно на схеме (рис. 3).

где n — число единичных контактных точек.

Общая реальная контактная площадь обозначается как Ar и равна сумме площадей всех пятен соприкосновения. Эта величина зависит от внешней силы N и твердости менее прочного материала H. Для неподвижных контактов справедливо выражение: Ar ≈ N/H (по Ф. Боудену).

В случае скольжения контактных тел формула несколько модифицируется: ar ≈ α (N/H), где α — эмпирический коэффициент, отражающий влияние упрочнения материала, шероховатость и коэффициент трения. Обычно α принимает значения в диапазоне от 2 до 4 при f ≈ 0,7…1,5.

Рис. 3. Номинальная А0 и реальная Аr площади контакта

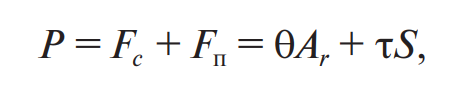

По молекулярно-механической теории, величина силы трения определяется двумя составляющими: сопротивлением срезу образовавшихся микросварок Fс и сопротивлением пластическому проникновению неровностей одного тела в другое Fп. Расчётная формула:

где θ — сопротивление срезу материала, ar — площадь фактического контакта, τ — предел текучести менее твёрдого металла, S — суммарная площадь царапающих микроконтактов.

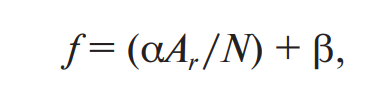

Генерализованное уравнение трения, предложенное И. В. Крагельским, выражается формулой:

где α и β — параметры, определяемые физико-механическими и молекулярными характеристиками материалов в зоне контакта.

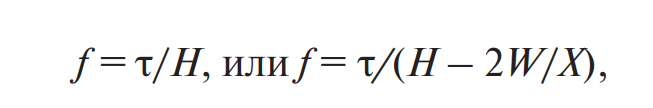

Считается, что при трении между металлическими поверхностями преобладают силы адгезии. В этом случае можно использовать следующие зависимости для оценки коэффициента трения:

где τ — сопротивление сдвигу, H — твердость более мягкого металла, W — удельная энергия адгезии, X — глубина проникновения микронеровностей в поверхность.

Из этой формулы следует, что значение f напрямую зависит от характеристик прочности материалов (τ, H) и от силы молекулярного притяжения (W) между их поверхностями.

Уровень адгезии зависит от множества факторов: состояния поверхности (чистота, наличие окислов), окружающей среды (вакуум или воздух), состава и кристаллической структуры металлов, температуры и даже типа предварительной обработки.

Например, в условиях глубокого вакуума, где адгезионные силы достигают максимума, коэффициент трения может превышать значения 1,0 и даже достигать 10,0. В обычных атмосферных условиях значения f обычно не превышают 0,5–1,0.

Заключение

Интересные факты:

- В условиях вакуума коэффициент трения может быть в 10–15 раз выше, чем в атмосфере, из-за усиления сил адгезии.

- Без применения смазки детали машин могут выйти из строя из-за схватывания уже через несколько секунд работы.

- Молекулярная теория трения используется при разработке наноматериалов и микромеханических устройств (MEMS), где площадь контакта минимальна, но силы адгезии критичны.

- В биологических системах, таких как суставы, реализовано эффективное жидкостное трение, позволяющее обеспечить долговечную и бесшумную работу даже при многолетней эксплуатации.

Понимание природы внешнего трения является ключом к решению многих инженерных задач. От проектирования подшипников и направляющих до расчёта износа в узлах трения — знания в области трибологии позволяют создавать более надёжные, эффективные и экономичные конструкции.

Современная наука продолжает изучать процессы на границе раздела тел, используя для этого передовые методы — от атомно-силовой микроскопии до компьютерного моделирования. Это позволяет углублённо понимать явления трения и переходить от эмпирических моделей к точным предсказаниям поведения материалов в реальных условиях эксплуатации.