Содержание страницы

Жизненный цикл любого сложного механизма, будь то двигатель автомобиля или промышленный станок, неизбежно связан с износом его компонентов. Ухудшение ключевых функциональных показателей большинства узлов и агрегатов напрямую обусловлено нарушением первоначальных посадок в сопряженных деталях — микроскопическим, но критичным изменением зазоров и натягов. Восстановление этих параметров является краеугольным камнем в индустрии ремонта, позволяя значительно продлить срок службы дорогостоящего оборудования и снизить экологическую нагрузку. Исторически подходы к ремонту эволюционировали от кустарных методов индивидуальной подгонки до высокотехнологичных промышленных решений, обеспечивающих полную взаимозаменяемость и заводское качество.

В этой статье мы проведем глубокий анализ трех фундаментальных подходов к восстановлению изношенных деталей, рассмотрим их технологические особенности, преимущества, недостатки и области применения, а также разберем инженерные методики расчета ремонтных размеров.

1. Метод индивидуальной подгонки: классический подход

Этот способ является одним из старейших и наиболее трудоемких. Его суть заключается в создании уникальной ремонтной пары деталей. Как правило, более сложную и дорогостоящую деталь (например, блок цилиндров или коленчатый вал) подвергают механической обработке — расточке или шлифовке. Цель обработки — полностью устранить следы износа (эллипсность, конусность, риски) и вернуть поверхности идеальную геометрическую форму. Размер этой детали становится новым, не стандартным, а индивидуальным.

Далее вторую, сопрягаемую деталь (например, поршень или вкладыш подшипника) либо изготавливают заново, либо восстанавливают ее рабочую поверхность путем наращивания материала (наплавка, гальванические покрытия). После этого ее обрабатывают точно под полученный индивидуальный размер первой детали, чтобы обеспечить требуемую посадку (зазор или натяг). Ключевой недостаток этого метода — полное отсутствие взаимозаменяемости. Заменить одну деталь из такой пары на другую без повторной подгонки невозможно. В силу высокой трудоемкости и зависимости от квалификации мастера, этот метод сегодня применяется преимущественно в условиях единичного или эксклюзивного ремонта, например, при реставрации раритетной техники.

2. Метод ремонтных размеров: индустриализация и взаимозаменяемость

Более прогрессивным, экономически выгодным и широко распространенным в массовом ремонте является метод ремонтных размеров. Его концепция заключается в стандартизации процесса восстановления. Вместо произвольной обработки изношенной детали, ее доводят до одного из нескольких заранее установленных и стандартизированных ремонтных размеров.

Сущность метода: более сложная и дорогостоящая деталь (например, гильза цилиндра) обрабатывается до ближайшего большего (для отверстий) или меньшего (для валов) ремонтного размера. Вторая, сопрягаемая с ней деталь (поршень, поршневые кольца), просто заменяется на новую, серийно изготовленную промышленностью под этот конкретный ремонтный размер. Такой подход обеспечивает полную взаимозаменяемость деталей в пределах одного ремонтного класса, что кардинально упрощает логистику и ускоряет процесс ремонта.

2.1. Определение количества и величины ремонтных размеров

Промышленность выпускает поршни, вкладыши коренных и шатунных подшипников, поршневые кольца и другие компоненты для нескольких ремонтных размеров. Их количество определяется заводом-изготовителем и напрямую зависит от двух факторов:

- Глубина упрочненного слоя: Большинство ответственных деталей (коленчатые валы, распредвалы) проходят химико-термическую обработку (цементация, азотирование, ТВЧ-закалка) для создания износостойкого поверхностного слоя. Средняя глубина такого слоя составляет 1.0–1.5 мм, что обычно позволяет назначать 3–4 ремонтных размера. Снятие металла сверх этой глубины приведет к вскрытию мягкой сердцевины детали и ее катастрофически быстрому износу.

- Сохранение прочности: С каждым ремонтным шагом уменьшается сечение детали (например, шейки коленвала), что ведет к снижению ее жесткости и запаса прочности. Производитель рассчитывает предельно допустимое уменьшение размеров, чтобы деталь продолжала выдерживать эксплуатационные нагрузки.

Величина шага между ремонтными размерами зависит от прогнозируемого износа за межремонтный период и технологического припуска на обработку. Этот припуск должен быть минимально достаточным для качественного резания. Согласно техническим нормативам, для чистового точения и растачивания он составляет 0,05–0,1 мм, а для шлифования — 0,03–0,05 мм. Назначение припуска меньше этих значений нецелесообразно, так как режущий инструмент не сможет сформировать нормальную стружку, что приведет к деформации поверхности вместо резания и получению «рваной» поверхности с недопустимой шероховатостью.

Интересно, что подходы производителей к ремонтным размерам могут кардинально отличаться. Например, для двигателей автомобилей ЗИЛ ранних выпусков существовало до 7 ремонтных размеров, что говорит о большом заложенном ресурсе. В то же время, ПАО «КамАЗ» для своих двигателей отказалось от ремонтных размеров для цилиндро-поршневой группы, сделав ставку на замену изношенной съемной гильзы цилиндра на новую номинального размера. Экономисты компании посчитали, что производство поршней и гильз одного стандартного размера и замена гильзы целиком экономически более целесообразно, чем содержание номенклатуры поршней и колец нескольких ремонтных групп.

2.2. Инженерный расчет первого ремонтного размера

Определение величины первого ремонтного размера — это точный инженерный расчет, основанный на анализе износа. Расчет производится по следующим формулам, соответствующим базовым принципам системы допусков и посадок (ЕСДП):

- Для наружных цилиндрических поверхностей (валов):

dP = dH – 2 × (umax + t) - Для внутренних цилиндрических поверхностей (отверстий):

DP = DH + 2 × (umax + t)

Где:

- dP и DP – расчетный ремонтный размер вала и отверстия соответственно;

- dH и DH – номинальный (чертежный) размер вала и отверстия;

- umax – максимальный износ детали на одну сторону;

- t – технологический припуск на механическую обработку (глубина резания).

На практике из-за неравномерного износа (например, эллипсности цилиндра) точно измерить umax бывает затруднительно. Поэтому инженеры используют коэффициент неравномерности износа (β). Этот коэффициент, обычно находящийся в диапазоне β = 0.5–1.0, показывает отношение максимального износа на сторону к общему износу по диаметру (u). Тогда формула для максимального износа упрощается:

umax = β × u

Величина y = 2 × (βu + t) называется межремонтным интервалом или шагом ремонтного размера. Зная его, можно рассчитать теоретически возможное количество ремонтов для детали:

- Количество ремонтов для вала: nB = (dH – dmin) / y

- Количество ремонтов для отверстия: nO = (Dmax – DH) / y

Где dmin и Dmax — предельно допустимые размеры детали с точки зрения прочности.

3. Восстановление дополнительными ремонтными деталями

Этот метод является одним из самых универсальных и эффективных, особенно когда износ превышает все допустимые ремонтные размеры или когда нужно восстановить сложную корпусную деталь. Суть метода заключается в использовании дополнительных ремонтных деталей (ДРД) — втулок, гильз, колец, вставок, которые компенсируют износ и возвращают поверхности первоначальный номинальный размер.

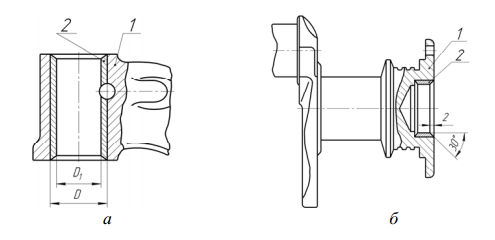

Например, при износе посадочного места под подшипник в корпусе коробки передач, отверстие растачивают до большего, правильного по геометрии размера. Затем в него с натягом запрессовывают специально изготовленную ремонтную втулку (см. Рис. 1). Внутренний диаметр этой втулки уже имеет номинальный размер под подшипник. Толщина стенки такой втулки всегда значительно превышает величину износа, что гарантирует высокую прочность соединения.

Рис. 1. Схемы восстановления деталей дополнительными элементами (а – втулкой; б – кольцом): 1 – восстанавливаемая деталь; 2 – дополнительная ремонтная деталь

3.1. Технологии установки и материалы ДРД

Надежность соединения ДРД с основной деталью — ключевой фактор успеха. Основным методом является запрессовка с натягом, регламентированная, например, по ГОСТ 25347–82 «Соединения с натягом. Расчет и посадки». Для облегчения процесса и обеспечения соосности применяют специальные направляющие оправки, а также используют температурную деформацию: охватывающую деталь (корпус) нагревают, а охватываемую (втулку) охлаждают в жидком азоте или сухом льду. После запрессовки, для особо точных сопряжений (например, направляющих втулок клапанов), внутреннюю поверхность ДРД дополнительно обрабатывают (развертывают) для достижения идеальной точности.

Материал для ДРД, как правило, выбирают идентичный основной детали. Однако, если требуется повысить износостойкость узла, втулку могут изготовить из более качественного и прочного материала, например, из антифрикционной бронзы или легированной стали, что делает отремонтированный узел даже более долговечным, чем новый.

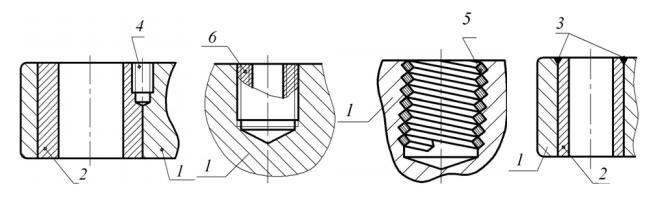

Для предотвращения проворачивания или осевого смещения втулки под действием нагрузок применяют дополнительную фиксацию: установку стопорных штифтов, резьбовых стопоров или несколько точек электросварки по торцам (см. Рис. 2). После фиксации места сварки или головки штифтов механически обрабатывают заподлицо с основной поверхностью.

3.2. Восстановление резьбовых соединений

Отдельного внимания заслуживает ремонт сорванной резьбы, особенно в легкосплавных корпусных деталях (блоки цилиндров, ГБЦ). Здесь применяются резьбовые вставки (ввертыши) и пружинные спирали.

- Ввертыши: Это втулки с наружной и внутренней резьбой. Поврежденное отверстие рассверливается, в нем нарезается резьба большего диаметра, и в нее вкручивается ввертыш. Внутренняя резьба ввертыша соответствует номинальному размеру болта или шпильки.

- Пружинные спирали (например, Heli-Coil): Это прогрессивная технология. Спираль изготавливается из высокопрочной пружинной стали ромбического сечения. В подготовленное отверстие с нарезанной специальным метчиком резьбой спираль вкручивается с помощью оправки. После установки она упруго расширяется, надежно фиксируясь в детали. Такая технология не только восстанавливает, но и упрочняет резьбовое соединение, так как нагрузка распределяется по большему количеству витков.

Рис. 2. Примеры установки дополнительных ремонтных деталей: 1 – восстанавливаемая деталь; 2 – втулки; 3 – точки сварки; 4 – резьбовой штифт; 5 – спираль «Heli-Coil»; 6 – ввертыш

3.3. Частный случай: восстановление гильз цилиндров «сменным зеркалом»

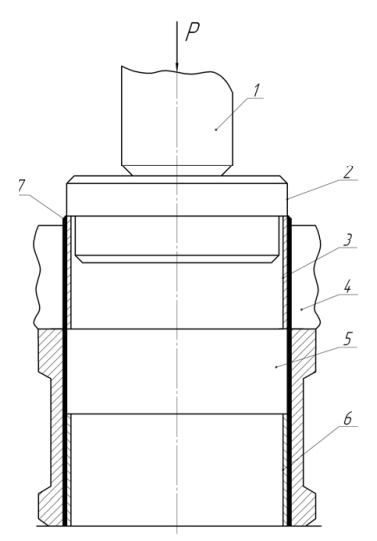

Для ремонта гильз блока цилиндров существует остроумная и эффективная технология восстановления с помощью «сменного зеркала» (см. Рис. 3). Она позволяет быстро и с минимальными затратами восстановить рабочую поверхность цилиндра.

Рис. 3. Схема запрессовки пластины («сменного зеркала») в гильзу цилиндра: 1 – шток пресса; 2 – ступенчатый пуансон; 3 – свернутая пластина; 4 – матрица; 5 – восстанавливаемая деталь; 6 – первый пояс пластины

Суть процесса: изношенную гильзу растачивают на небольшую глубину. Затем в нее с помощью пресса и специальной ступенчатой оправки (пуансона) запрессовывают тонкую (толщина чуть больше максимального износа) упругую пластину из высококачественной холоднокатаной стали. Благодаря упругим свойствам, пластина плотно прилегает к расточенной поверхности, принимая ее форму и прочно удерживаясь в ней силами упругости. Являясь, по сути, тонкой оболочкой, она передает все нагрузки на стенки основной гильзы. После запрессовки рабочую поверхность «зеркала» финишно обрабатывают (хонингуют) под номинальный размер поршня. Эта технология позволяет многократно восстанавливать гильзу, просто удаляя старое зеркало и устанавливая на его место новое.

4. Сравнительный анализ методов восстановления

Для наглядности и помощи в выборе оптимальной технологии ремонта, сведем ключевые характеристики рассмотренных методов в единую таблицу.

| Параметр | Метод индивидуальной подгонки | Метод ремонтных размеров | Метод дополнительных деталей (ДРД) |

|---|---|---|---|

| Основной принцип | Создание уникальной сопрягаемой пары деталей. | Приведение одной детали к стандартному ремонтному размеру и замена сопрягаемой. | Компенсация износа установкой вставки для возврата к номинальному размеру. |

| Взаимозаменяемость | Отсутствует. Детали не взаимозаменяемы. | Обеспечивается в пределах одного ремонтного размера. | Полная. Отремонтированная деталь соответствует новой номинального размера. |

| Стоимость работ | Очень высокая (требует высокой квалификации и больших временных затрат). | Средняя (стандартные операции на станочном парке). | Высокая (требует точной расточки и запрессовки). |

| Стоимость материалов | Низкая или высокая (в зависимости от необходимости наращивания материала). | Средняя (стоимость новой детали ремонтного размера). | Низкая (стоимость втулки или вставки). |

| Повторяемость ремонта | Ограничена только сохранением прочности детали. | Строго ограничена количеством заводских ремонтных размеров (обычно 2-4 раза). | Практически не ограничена (можно заменять ДРД многократно). |

| Типичное применение | Ремонт уникальной или раритетной техники, единичное производство. | Массовый ремонт двигателей, коленчатых валов, блоков цилиндров. | Ремонт корпусных деталей, посадочных мест подшипников, сорванных резьб. |

Заключение

Выбор метода восстановления изношенных деталей — это всегда комплексное решение, зависящее от типа детали, степени ее износа, требований к долговечности, наличия оборудования и экономической целесообразности. Метод ремонтных размеров остается золотым стандартом для массового капитального ремонта двигателей, обеспечивая баланс между стоимостью и качеством. В то же время, технология использования дополнительных ремонтных деталей предлагает практически безграничные возможности для восстановления, позволяя вернуть в строй даже сильно изношенные и уникальные корпусные детали, значительно продлевая жизненный цикл техники.

Современная ремонтная индустрия не стоит на месте. На смену традиционным методам приходят новые технологии, такие как лазерная наплавка, газодинамическое напыление и даже 3D-печать металлических фрагментов, которые в будущем могут кардинально изменить подходы к восстановлению и реставрации компонентов.