Содержание страницы

Общее понятие о проектировании технологических процессов восстановления деталей

Технологический процесс восстановления деталей – это совокупность технологических операций, направленных на превращение изношенных деталей в годные. Изношенная деталь в процессе восстановления, как правило, проходит три основные стадии: исходная заготовка, ремонтная заготовка, восстановленная деталь, соответствующая по качеству и точности техническим требованиям.

Технологический процесс восстановления деталей является частью производственного процесса ремонта машин, который включает также подготовительные и сопутствующие (доставка объектов ремонта, материально-техническое снабжение, сортировка и контроль деталей, контроль сборки объектов ремонта, обкатка и испытание) технологические процессы. Примечательно, что трудоемкость процесса восстановления деталей в общей трудоемкости ремонта машин составляет 30…50%.

Разработка рационального технологического процесса с целью восстановления работоспособности и ресурса деталей является сложной задачей. Процесс восстановления в силу своей специфики (большая номенклатура материалов, многообразие способов нанесения покрытий, различные методы упрочнения, а также значительная доля ручного труда) обладает многовариантностью технологических решений, принимаемых для устранения различного рода дефектов. Для одной и той же изношенной детали можно разработать несколько вариантов технологических процессов. Из них нужно выбрать тот, который будет наиболее производительным и экономичным для конкретных условий ремонтного производства.

Исходные данные для разработки технологического процесса восстановления предоставляет базовая, руководящая и справочная информация.

В состав базовой документации входят размер и срок выполнения программного задания, комплект технической документации на сборочные единицы, рабочие чертежи и технические характеристики на исходную заготовку, предварительная дефектная ведомость.

Рабочие чертежи и технические характеристики на исходную заготовку должны содержать не только размеры детали и требования к точности ее обработки, но и сведения о марке материала и состоянии поверхностного слоя (например, твердости), требуемой шероховатости поверхности и т. п.

Совокупность данных позволяет правильно назначить способ восстановления и последовательность механической обработки.

В состав руководящей информации входят документы, регламентирующие правила разработки технологических процессов восстановления, действующие в отрасли и на предприятии, например, общее руководство по ремонту, руководство по капитальному ремонту, общие технические условия на капитальный ремонт.

Справочная информация включает данные, необходимые для проектирования технологического процесса восстановления и выполнения ремонта машин, например, каталоги деталей и сборочных единиц, справочники прогрессивных способов восстановления и упрочнения, современных средств технического оснащения, альбомы планировок производственных участков.

Справочная документация позволяет при проектировании технологических процессов восстановления учитывать современные тенденции в развитии ремонтных технологий:

- интенсификацию технологического процесса восстановления и повышение производительности труда за счет применения высокопроизводительного оборудования и механизации ремонтных работ;

- достижение требуемых показателей качества готовой детали наиболее производительными и эффективными методами (электрофизическими и электрохимическими способами размерной обработки, способами обработки с использованием лучевой энергии, ультразвука и т. д.) с максимальным использованием возможностей оборудования;

- применение современных упрочняющих технологий;

- применение поточных линий.

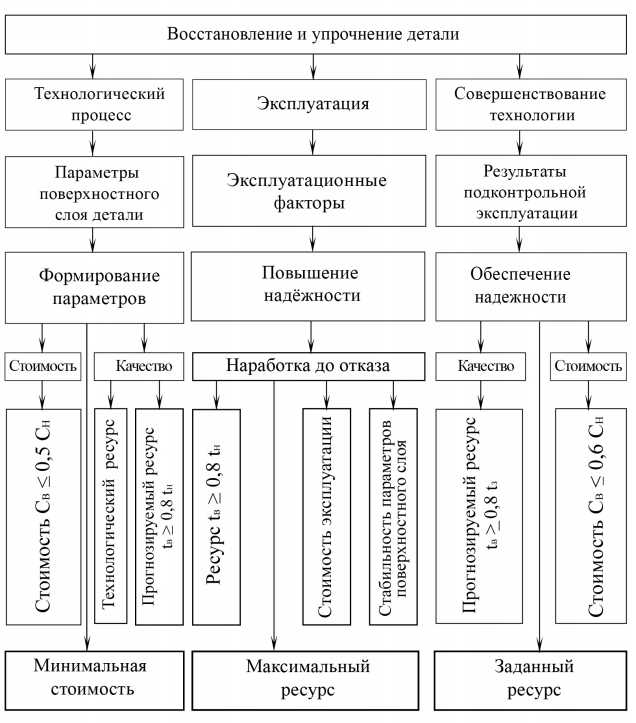

Проектирование технологических процессов восстановления деталей можно разбить на три взаимосвязанных этапа (рис. 1):

- собственно процедура проектирования технологических процессов восстановления деталей;

- восстановление опытной партии деталей, их эксплуатация (испытание) и оценка надежности изделий;

- совершенствование технологий и организации технологических процессов по результатам подконтрольной эксплуатации восстановленных деталей с целью повышения долговечности, если ресурс их недостаточен.

Рис. 1. Структура проектирования технологического процесса восстановления деталей

Критериями при оценке разработанного технологического процесса являются стоимость и получаемое качество детали, которое выражается в прогнозируемом ресурсе восстановленных объектов.

Стоимость восстановленной детали в значительной степени связана с ее качеством и точностью (см. раздел 1.1), а также программой ремонта (количеством восстанавливаемых деталей).

Повышение точности и качества детали приводит к повышению ее долговечности, но при этом уменьшаются диапазоны параметров режима обработки (например, напряжения на дуге при плазменном напылении), при которых достигаются требуемые показатели качества поверхностного слоя. Это неизбежно повышает вероятность получения некачественной детали (брака) вследствие сложности или технической невозможности поддержания параметров режима в узком диапазоне. В результате увеличивается количество восстанавливаемых деталей по сравнению с количеством, необходимым для сдачи заказчику. Разница устанавливается исходя из опыта восстановления данных деталей исполнителем. Поэтому уменьшение интервала полей допусков на размеры детали и ужесточение параметров режима обработки, как правило, приводит к возрастанию стоимости ее восстановления.

Работоспособность и долговечность восстановленных деталей обусловлены показателями качества их поверхностного слоя и могут быть достигнуты за счет применения при восстановлении современных технологий и материалов, обеспечивающих получение более высоких эксплуатационных свойств детали.

Работоспособность восстановленных деталей в полной мере проявляется только в процессе эксплуатации машин при их взаимодействии с сопряженными деталями или внешней средой. Ее оценивают различными критериями: в условиях трения или качения – коэффициентом трения, износостойкостью, нагрузкой схватывания и т. д.; в условиях повышенных и высоких температур – теплостойкостью, ползучестью, жаропрочностью, жаростойкостью; в химически активных средах – коррозионной стойкостью.

Прогнозируемый ресурс восстановленной детали в идеальном случае должен быть равен ресурсу составных частей агрегата, в который она входит. На практике, как правило, это требование не выполняется, что приводит к снижению ресурса сопряжения и агрегата в целом. Например, замена изношенной детали на восстановленное изделие, ресурс которого меньше нормативного значения и отстает от ресурса деталей агрегата, приводит к увеличению эксплуатационных расходов и в итоге – к значительным материальным и финансовым потерям вследствие необходимости остановки и вывода из эксплуатации машины для замены этой детали на новую. Поэтому технико-экономическое обоснование при разработке технологического процесса восстановления следует делать не для одной изношенной детали, а для сопряжения в целом. При этом необходимо учитывать, что наибольшую интенсивность изнашивания имеют сопряжения восстановленных или новых деталей, работающих в паре с деталями, ранее находившимися в эксплуатации и имеющими допустимый износ. Ресурс таких сопряжений снижается на 11…56,4%.

Внастоящеевремяимеютсяматематическиемодели, позволяющие с большой вероятностью прогнозировать ресурс детали в зависимости от эксплуатационных факторов и параметров поверхностного слоя (например, структурно-энергетических параметров покрытия). Эти модели основаны на решении контактных задач при взаимодействии упругопластических тел в процессе нагружения. Для решения контактных задач и построения математических моделей требуются знания триботехнических условий контактного взаимодействия тел, механизмов повреждаемости и изнашивания. Используя математические модели, с помощью персонального компьютера теоретически рассчитывают ресурс восстановленной детали, который используют для технико-экономического обоснования способа восстановления.

В случае невозможности технологического обеспечения ресурса восстанавливаемой детали на уровне ресурса механизма он должен быть не менее среднего ресурса новой детали. Правда, иногда ресурс восстановленной детали допускается в пределах 80% ресурса новой детали.

При формировании параметров поверхностного слоя детали должны учитываться требования, предъявляемые как со стороны действующих на ее поверхность эксплуатационных факторов, так и со стороны возможностей выбранных технологических способов восстановления и последующей механической обработки, т. е. со стороны технологии.

Основными эксплуатационными факторами, оказывающими наиболее существенное влияние на выбор материала покрытия и способ его нанесения, являются условия работы (вид и величина нагрузки, температура в процессе эксплуатации и т. д.), доминирующий и сопутствующие виды изнашивания (абразивный, усталостный, кавитационный, коррозионный и т. д.).

Выбор способа восстановления осуществляют в определенной последовательности: анализ основных и сопутствующих дефектов детали; определение вида и характера изнашивания; анализ рабочего чертежа детали и предъявляемых к ней технических требований; анализ существующих способов восстановления деталей с такими дефектами; анализ имеющегося парка технологического оборудования; анализ технико-экономических показателей предполагаемых способов восстановления для данного ремонтного предприятия с учетом сведений о программе ремонта.

Для каждой детали можно рекомендовать несколько способов восстановления, выбор которых зависит в том числе от доступности материалов для восстановления, наличия квалифицированных кадров, степени освоенности способа предприятием.

Если степень освоенности данным предприятием какого-либо способа восстановления достаточно высока (способ применяется в течение нескольких десятилетий, на его основе отработана технология восстановления, которая стабильно обеспечивает необходимое качество изделий), то, несмотря на его значительную трудоемкость и стоимость, он может применяться для восстановления большой номенклатуры деталей. Например, фирма «Vander Horst Holland» применяет способ пористого хромирования для восстановления и упрочнения рабочих поверхностей втулок цилиндров, канавок под поршневые кольца, коленчатых валов и т. д. При этом фирма вполне конкурентоспособна на рынке продукции реновации, несмотря на то что эта же номенклатура деталей не менее успешно восстанавливается и упрочняется другими фирмами с помощью других способов.

При выборе способа восстановления проф. В.А. Шадричев рекомендует также руководствоваться критериями применимости и долговечности.

Критерий применимости позволяет выбрать из существующих способов восстановления только те, которыми можно устранить дефекты конкретной детали. Так, при восстановлении деталей из непластичных материалов нельзя применять способ пластического деформирования. Также нельзя применять хромирование для деталей с большой величиной износа.

Критерий долговечности выражается через коэффициент долговечности металлопокрытий, нанесенных различными способами. Коэффициентом долговечности называется отношение долговечности восстановленной детали к новой. Долговечность новых и восстановленных деталей находят экспериментальным путем раздельно по износостойкости и усталостной прочности. Если восстанавливаемая деталь работает в условиях знакопеременных нагрузок, то для нее определяющей характеристикой будет усталостная прочность, а при статической нагрузке – износостойкость. Коэффициент долговечности достаточно полно характеризует способ восстановления. Чем он выше, тем совершеннее способ восстановления (табл. 1).

Основным документом при выборе материала является рабочий чертеж детали, на котором изложены технические требования, предъявляемые к материалу конкретной детали (прочность, твердость, структура и т. д.). Однако при выборе материала для восстановления детали следует учитывать, что при проектировании конструкторы стремятся прежде всего исключить разрушение деталей и их деформацию, а позже изыскивают способы повышения износостойкости деталей и узлов оборудования. Многолетняя практика ремонта машин показывает, что прочность большинства деталей значительно превышает их износостойкость.

Выбор износостойких материалов осложнен еще и тем, что критерии, исключающие разрушение или деформацию деталей, не всегда совпадают по своему влиянию на ресурс оборудования с критериями, повышающими износостойкость этих же материалов. Например, чтобы исключить разрушение поршневого пальца, необходимо уменьшить хрупкость материала, из которого он изготовлен, при этом уменьшится его твердость, а снижение твердости увеличит износ, поэтому поршневые пальцы подвергают поверхностной упрочняющей обработке при обеспечении вязкой основы. Окончательный выбор материала осуществляется после анализа условий эксплуатации, механизмов изнашивания или усталостного разрушения и учета опыта работы выбранного материала в аналогичных условиях.

Таблица 1

Эффективность способов восстановления

| Деталь, вид сопряжения и характер работы | Материал сопряженных деталей | Коэффициенты долговечности деталей при восстановлении | |||||

| хромированием | железнением | металлизацией | вибродуговой наплавкой | наплавкой под флюсом | ручной электродуговой наплавкой | ||

| Вал – подшипник скольжения при статической нагрузке | Баббит Бронза | 1,50

0,95 |

0,75

0,83 |

0,90

0,85 |

0,95

0,95 |

0,85–0,90

– |

–

– |

| Вал – подшипник скольжения при знакопеременной нагрузке | Баббит Бронза | 1,25

1,00 |

0,85

0,80 |

0,60–1,00

– |

0,80

– |

0,85

– |

–

– |

| Вал и оси – бронзовые втулки | Бронза | – | – | – | 1,00 | 0,80–0,90 | 0,70–0,75 |

| Цилиндрический стержень с возвратно-поступательным перемещением – направляющие | Серый чугун | 2,50 | 0,83 | – | – | – | – |

| Фиксированные стержни – втулки с вращательным и возвратнопоступательным перемещением | Чугун Бронза | 1,50

0,64 |

0,90

0,57 |

–

– |

–

– |

–

– |

–

– |

| Цилиндрические поверхности крестовин | Сталь легированная | – | – | – | 0,87 | – | – |

| Цилиндрические поверхности деталей, внутренние кольца подшипников качения по посадке с гарантированным натягом; по переходной посадке;

по подвижной посадке |

Сталь шарикоподшипниковая | 1,30–1,40

1,58 – |

0,70–0,74

0,54 – |

– 0,73

0,74 |

0,87–1,00

0,94 1,00 |

–

– 1,00 |

–

– 0,90 |

| Шлицевые поверхности | Сталь легированная | – | – | – | – | 0,80–1,00 | 0,64–0,75 |

| Наружные резьбы на валах | Сталь углеродистая | – | – | – | 0,85–1,00 | 0,90–1,00 | 0,80–0,90 |

При эксплуатации восстановленной детали существует вероятность преждевременных отказов, которые возникают вследствие поставки некачественной детали; неправильного технологического решения, принятого при проектировании технологии восстановления детали вследствие недостаточного опыта или отсутствия лабораторных, модельных или натурных испытаний; нарушений правил технической эксплуатации машин. Если учесть опасность дорожно-транспортных происшествий по вине отремонтированного автомобиля, вероятность отказа восстановленных деталей должна быть минимальной. Соответственно, должен быть высоким уровень проектируемой технологии, так как качество восстановления очень часто оценить весьма сложно из-за отсутствия специального оборудования, позволяющего производить контроль без разрушения детали. Например, о качестве напыленного покрытия приходится судить опосредованно – по контролируемым параметрам режима нанесения покрытия или по образцам-свидетелям.

Необходимо отметить наиболее часто встречающиеся ошибки при проектировании технологии восстановления деталей, которые приводят к их низкой наработке до отказа или аварии.

- Нестабильность параметров поверхностного слоя и размеров детали в процессе эксплуатации вследствие структурных превращений, происходящих под действием высоких рабочих нагрузок и температур.

- Возникновение в результате деформационного изнашивания дополнительных остаточных деформаций детали.

- Недостаточная толщина упрочненного слоя hэ (например, после лазерной закалки).

- Возникновение трещин в результате действия высоких остаточных напряжений растяжения, образованных в поверхностном слое детали в процессе наплавки, напыления или гальванического осаждения покрытия.

- Несоразмерное повышение износостойкости восстанавливаемой детали, которое иногда приводит к возрастанию износа сопряженной детали, в результате чего ресурс сопряжения (узла трения) заметно снижается.

При анализе преждевременных отказов восстановленных деталей следует обязательно привлекать высококвалифицированных специалистов от организации, выполнившей ремонтные работы, так как часто эксплуатационные ошибки или нарушения правил технической эксплуатации работники стараются списать на низкое качество восстановленных деталей. Следует также учитывать психологию обслуживающего персонала, который часто с предубеждением относится к восстановленным деталям и поэтому старается заменить их на новые при первой возможности без учета технико-экономических показателей (как правило, стоимость восстановленной детали составляет 40…60% стоимости новой при долговечности не менее новой; часто срок ее службы возрастает более чем в 1,5 раза).

Восстановление изношенных деталей – сложный организационно-технологический процесс, при котором, в отличие от производства новых деталей, в качестве заготовки используют изношенную, но уже сформированную деталь. В этом случае затраты на выполнение таких операций, как литье, ковка, штамповка и т. п., отсутствуют. В то же время при восстановлении изношенных деталей появляется ряд дополнительных операций: мойка, разборка, дефектация, затраты на которые следует учитывать при разработке технологии восстановления.

По ходу процесса восстановления применение того или иного технологического способа обработки обеспечивает новое состояние восстанавливаемой детали, приближая ее параметры качества к некоторым их оптимальным значениям, соответствующим условиям эксплуатации. При этом количество используемых технологических методов применительно к конкретной восстанавливаемой поверхности определяется по принципу необходимости и достаточности с точки зрения достижения требуемой совокупности ее характеристик. Эти характеристики принято называть критериальными параметрами технологического проектирования. Их примерами могут служить значения толщины наносимого покрытия, технологических припусков, шероховатости, твердости поверхностного слоя и т. п.

Номинальным значением критериального параметра является его заранее установленная величина, отражающая своеобразный «порог» или узел в технологической логике. Например, при значениях параметра шероховатости поверхности, не превышающих Rа = 1,25 мкм, проектируемый технологический процесс должен содержать операцию шлифования.

Номинальные значения критериальных параметров (параметров поверхностного слоя, допусков на размеры и др.) выбираются на основании нормативных документов исходя из опыта проектирования или эксплуатации деталей. Возможны случаи, когда долговечность восстановленной детали не соответствует нормативной долговечности, тогда восстановление деталей по разработанной технологии становится экономически нецелесообразным и даже бессмысленным. Например, достаточно часто при эксплуатации автомобилей имеет место разрушение восстановленных коленчатых валов, которое происходит в сечении галтели. Причиной разрушения является недостаточная усталостная прочность, снижение которой происходит при восстановлении шеек такими способами, как наплавка, электродуговая металлизация, железнение и др. При нанесении покрытий этими способами в поверхностном слое посадочных мест валов формируются высокие остаточные напряжения растяжения, способствующие развитию усталостных трещин, особенно в концентраторах напряжений. Очевидно, в этом случае были неправильно выбраны номинальные значения критериального параметра (в данном случае – уровень и знак остаточных напряжений) и их необходимо пересмотреть. Новые номинальные значения критериального параметра возможно получить только путем изменения существующего технологического процесса восстановления. Так, введение в технологический процесс дополнительной обработки галтелей поверхностным пластическим деформированием (обкатыванием роликами) позволяет упрочнить поверхностный слой, сформировать в нем остаточные напряжения сжатия и тем самым радикально повысить усталостную прочность и долговечность коленчатых валов.

Причиной преждевременного разрушения детали также могут быть неправильные конструктивно-технологические решения на стадии проектирования узла. Не исправив их, трудно добиться повышения надежности деталей сопряжения только технологическими методами. В этом случае необходима модернизация объекта восстановления путем частичного изменения его конструкции. Конструктивные решения принимаются после анализа напряженного состояния восстанавливаемой детали или ее наиболее напряженного узла. Анализ напряженного состояния можно проводить с использованием пакетов программ (например, АПМ), позволяющих оценить уровень и характер распределения (механических, термических и др.) напряжений, возникающих в наиболее опасном сечении детали в процессе эксплуатации. Так, для повышения долговечности в процессе ремонта втулок цилиндров дизелей, у которых из-за недостаточной прочности при эксплуатации возникают трещины в галтели опорного бурта, предлагается конструктивное решение, направленное на создание биметаллической конструкции как опорного бурта втулки, так и всей втулки.

Важным организационным мероприятием, направленным на достижение высокого качества восстановленных деталей, является внедрение в ремонтное производство системы управления качеством. Эта система представляет собой совокупность организационной структуры, ответственности, процедур, процессов и ресурсов, которые обеспечивают общее руководство качеством объектов реновации. Она предусматривает периодическую проверку качества объектов реновации, процессов, материалов, технологической дисциплины, материальное и моральное стимулирование исполнителей за качество работы с целью повышения эффективности ремонтного производства.

Практический опыт проектирования технологических процессов показывает, что технологический процесс восстановления, как правило, разрабатывается на основе унифицированных технологических решений, аналогов, технологических нормативов (режимов обработки, времени обработки, расхода материалов и т. п.), учитывающих общеописательные, качественно-точностные, размерные и другие характеристики детали, способ восстановления и условия производства.

Проектирование рационального технологического процесса восстановления деталей значительно облегчается при наличии типовых технологических процессов, которые разрабатываются на основе перечисленных выше факторов.

К конструктивно-технологическим признакам, на основании которых детали объединяются в родственные группы и разрабатываются типовые технологические процессы восстановления, относятся масса и размер детали, марка материала, характер и величина износа, точность изготовления, общность дефектов и их сочетание, а также способы восстановления.

Геометрическая форма детали, ее габариты и величина износа во многом определяют технологические решения, принимаемые при проектировании технологического процесса. Кроме того, геометрическая форма детали является наиболее объективным и стабильным признаком при ее описании. Именно поэтому этот признак принят в качестве основного, который позволяет отнести восстанавливаемое изделие к соответствующей классификационной группе и уже после этого отнести к действующему типовому технологическому процессу. Все большее распространение, в том числе в ремонтном производстве, получает система автоматизированного проектирования (САПР) технологических процессов. Переход от традиционных методов разработки технологических процессов восстановления деталей к автоматизированным методам проектирования позволяет повысить качество, снизить материальные затраты, сократить сроки проектирования, повысить производительность труда инженеров-технологов, занятых разработкой технологических процессов, а также оперативно разрабатывать технологии, оптимальные по затратам и гарантирующие требуемый ресурс для условий эксплуатации конкретной детали машины или механизма.

В заключение особо следует отметить, что качество и надежность машин обеспечиваются ограниченным числом деталей и соединений. Поэтому разработке технологических процессов восстановления таких деталей технологи должны уделять гораздо большее внимание.

Общие принципы построения технологических процессов восстановления деталей

На технологический процесс восстановления деталей разрабатывают технологическую документацию, представляющую собой совокупность комплектов документов, необходимых для выполнения ремонта сборочных единиц и отдельных деталей.

Технологический процесс восстановления деталей может быть описан в разной степени детализации.

Маршрутное описание технологического процесса – это сокращенное описание всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов.

Операционное описание технологического процесса – это полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов.

Проектирование технологических процессов восстановления деталей осуществляют в определенной последовательности.

1. Анализ исходных данных для разработки технологического процесса восстановления. В процессе предварительного ознакомления с назначением и конструкцией объекта восстановления определяют принцип его работы, условия нагружения (характер и значения действующих нагрузок), вид и характер изнашивания, анализируют дефекты и повреждения деталей, которые описаны в предварительной дефектной ведомости, требования к обработке и эксплуатации. В результате ознакомления составляют перечень справочной информации, которая потребуется для разработки технологического процесса восстановления.

Предварительное ознакомление осуществляют с учетом сведений о программе ремонта.

2. Выбор типового технологического процесса восстановления. Перед тем как приступить к разработке технологического процесса восстановления детали, в первую очередь необходимо изучить и проанализировать накопленный опыт в виде существующих типовых технологических процессов на подобные детали. В случае технологического или конструктивного подобия детали тем, на которые существуют типовые технологические процессы восстановления, необходимость в полной разработке технологического процесса отпадает, а только дорабатывают типовые процессы по определенным размерам восстанавливаемых поверхностей конкретного изделия.

Типовой технологический процесс определяет полную структуру восстановления конкретной классификационной совокупности (группы) деталей, в том числе перечень и последовательность операций, структуру каждой операции, логические зависимости вхождения операций в маршрут обработки. В общем виде типовой технологический процесс следует рассматривать как унифицированный технологический процесс, который может быть использован применительно к конкретному объекту восстановления из одной совокупности деталей. Таким образом, определение принадлежности восстанавливаемой детали к определенной классификационной группе является первым этапом рационального выбора способа и технологии восстановления.

3. Составлениетехнологическогомаршрутавосстановления. Прежде чем приступить к описанию технологического процесса восстановления, определяют последовательность технологических операций или уточняют последовательность операций по типовому технологическому процессу, разрабатывают технологический маршрут.

Основная задача составления технологического маршрута – определить правильность выбранных способов восстановления, механической и термической обработки объекта реновации. На основании этого определяют состав средств технологического оснащения и способность данного ремонтного предприятия реализовать предполагаемый вариант технологического процесса восстановления.

4. Разработка технологических операций. На основе принятого технологического маршрута производят подробную разработку технологического процесса – разработку (или уточнение) последовательности переходов и операций; выбор средств технологического оснащения каждой операции; определение и заказ технологической оснастки, приспособлений и инструмента, в том числе средств контроля; выбор средств механизации и внутрицеховых средств транспортирования; расчет (назначение) режимов обработки.

5. Нормирование технологического процесса восстановления. Нормированием технологического процесса решают две основные задачи: устанавливают нормы времени и нормы расхода материалов на выполнение технологических операций. Сначала определяют исход-

ные данные, необходимые для расчета этих норм. Затем производят расчет и нормирование затрат труда на выполнение процесса; расчет норм расхода материалов, необходимых для реализации процесса; определяют уровень сложности выполняемых работ; осуществляют обоснование квалификации исполнителей работ по каждой технологической операции.

6.Определение требований техники безопасности. На этом этапе разрабатывают (или выбирают из имеющихся) требования техники безопасности и производственной санитарии к условиям производства (вибрации, шуму, загазованности, опасным и вредным веществам в воздухе рабочей зоны и т. п.), а также выбирают методы и средства обеспечения устойчивости экологической среды на основании Системы стандартов безопасности труда, инструкций по технике безопасности и производственной санитарии.

Для вновь поступающих на предприятие рабочих разрабатываются инструкции по технике безопасности. Инструктаж проводится с целью ознакомления с устройством оборудования, организацией рабочего места, безопасными приемами работы, устройством и применением защитных приспособлений.

Участки, на которых производится восстановление деталей различными методами (особенно сваркой или наплавкой), должны быть оборудованы с соблюдением правил техники безопасности: стены должны быть построены из огнестойких материалов или окрашены огнестойкой краской; наплавочные посты должны располагаться в отдельных кабинах или ограждаться ширмами; сварочные посты должны иметь местную вытяжку и др.

7. Расчет экономической эффективности технологического процесса восстановления деталей. Расчет экономической эффективности предоставляет возможность выбрать рациональный (требующий минимальных затрат для его реализации) вариант технологического процесса восстановления деталей. Необходимо отметить, что существенное влияние на экономические показатели технологии восстановления деталей оказывает объем выпуска восстанавливаемых деталей (программа ремонта). При этом все расходы на выполнение технологического процесса восстановления целесообразно подразделять на переменные, зависящие от программы ремонта, и постоянные, не зависящие от объема выпуска восстанавливаемых деталей. Расчет экономической эффективности делают на основании существующих методик, принятых в отрасли или на предприятии.

8. Оформление технологического процесса восстановления деталей. Разработанную технологическую документацию подвергают нормоконтролю. Основной его целью является повышение уровня типизации технологических процессов восстановления, унификации технологических документов, оборудования и оснастки, снижение себестоимости и улучшение качества восстанавливаемых изделий. Только согласованную со всеми заинтересованными службами, проверенную нормоконтролером и утвержденную главным инженером документацию передают в производство.