Содержание страницы

- 1. Неисправности тормозной системы

- 2. Общее диагностирование тормозных систем. Нормативные требования к тормозным системам при проверке стендовым и дорожным методами

- 3. Стендовые испытания тормозных систем

- 4. Измерители эффективности тормозных систем автомобилей дорожным методом

- 5. Поэлементное диагностирование и регулировочные работы по тормозной системе

- 6. Особенности диагностирования и ТО антиблокировочной тормозной системы с гидроприводом

1. Неисправности тормозной системы

По данным статистики дорожно-транспортные происшествия, обусловленные неисправностями тормозной системы автомобилей, составляют 40…45 % от общего количества аварий, происходящих по техническим причинам.

Приведем основные неисправности тормозной системы, появляющиеся в процессе эксплуатации автомобиля под действием износа, старения и других факторов.

Недостаточная эффективность торможения может быть вызвана уменьшением коэффициента трения между тормозными колодками и барабанами вследствие износа или замасливания фрикционных накладок, увеличения зазора между ними.

Несинхронное торможение всех колес может привести к заносу автомобиля, причины этого:

- неодинаковые зазоры между фрикционными накладками и тормозными барабанами,

- замасливание накладок,

- износ колесных тормозных цилиндров или поршней (гидропривод),

- растягивание тормозных диафрагм (пневмопривод),

- неравномерный износ тормозных или фрикционных накладок.

Заедание тормозных механизмов происходит при

- обрыве стяжных пружин тормозных колодок,

- сильном загрязнении тормозных барабанов или валиков тормозного привода,

- обрыва заклепок тормозных накладок и заклинивание их между колодкой и барабаном (диском).

У автомобилей с гидроприводом заедание возникает при заклинивании поршней в тормозных цилиндрах или при засорении компенсационного отверстия главного тормозного цилиндра.

Проваливание тормозной педали при торможении у автомобилей с гидроприводом происходит вследствие попадания воздуха в тормозную систему.

Торможение автомобилей при отпущенной педали происходит из-за неплотной посадки впускного клапана управления тормозного крана, отсутствия зазора между толкателем и поршнем (гидропривод).

Слабое давление в системе и утечка воздуха (пневмопривод) бывают по причине проскальзывания ремня компрессора, утечек воздуха в соединениях и трубопроводах магистрали, неплотностей прилегания клапанов к седлам компрессора.

2. Общее диагностирование тормозных систем. Нормативные требования к тормозным системам при проверке стендовым и дорожным методами

Общее диагностирование тормозных систем в автотранспортных организациях (АТО), организациях автосервиса (ОА) или контроль при прохождении государственного технического осмотра включает:

- измерительный контроль эффективности торможения транспортного средства (ТС) рабочей и стояночной тормозными системами, а также устойчивости ТС при торможении рабочей тормозной системой;

- органолептический и, при необходимости, измерительный контроль герметичности пневматического или пневматической части пневмогидравлического тормозного привода и элементов тормозных механизмов колес.

Эффективность торможения ТС измеряют с использованием роликового тормозного стенда для проверки тормозных систем или дорожным методом, если в силу своих размерных или конструктивных характеристик ТС не могут пройти контроль этих показателей на стенде.

Устойчивость ТС при торможении — это способность транспортного средства двигаться при торможении в пределах коридора движения. Устойчивость ТС проверяется как на роликовом тормозном стенде, так и в дорожных условиях.

Нормативные требования к тормозным системам, проверяемые стендовым методом. Нормативные требования зависят от категории транспортных средств (табл. 1).

Транспортные средства согласно «Свободной резолюции конструкции транспортных средств» ЕЭК ООН классифицируются по категориям следующим образом.

Категория L — механические ТС, имеющие менее четырех колес:

- категория L1 — двухколесное ТС, в котором рабочий объем двигателя в случае ДВС не превышает 50 см3 и максимальная расчетная скорость при любом двигателе не превышает 50 км/ч;

- категория L2 — трехколесное ТС с любым расположением колес, в котором рабочий объем двигателя в случае ДВС не превышает 50 см3 или максимальная расчетная скорость при любом двигателе не превышает 50 км/ч;

- категория L3 — мотоцикл — двухколесное ТС, в котором рабочий объем двигателя в случае ДВС превышает 50 см3 или максимальная расчетная скорость при любом двигателе превышает 50 км/ч;

- категория L4 — мотоцикл с коляской — ТС с тремя колесами, асимметричными по отношению к средней продольной плоскости, в котором рабочий объем двигателя в случае ДВС превышает 50 см3 или максимальная расчетная скорость при любом двигателе превышает 50 км/ч (мотоциклы с коляской);

- категория L5 — трицикл — ТС с тремя колесами, симметричными по отношению к средней продольной плоскости, в котором рабочий объем двигателя в случае ДВС превышает 50 см3 или максимальная расчетная скорость при любом двигателе превышает 50 км/ч;

- категория L6 — легкий квадрицикл — четырехколесное ТС, ненагруженная масса которого не превышает 350 кг без учета массы аккумуляторов для электрического ТС и максимальная расчетная скорость не превышает 50 км/ч, характеризующееся: при установке ДВС с принудительным зажиганием — рабочим объемом двигателя, не превышающим 50 см3, или при установке ДВС другого типа — максимальной эффективной мощностью, не превышающей 4 кВт, или при установке электродвигателя — номинальной максимальной мощностью в режиме длительной нагрузки, не превышающей 4 кВт;

- категория L7 — квадрицикл — четырехколесное ТС, ненагруженная масса которого не превышает 400 кг (550 кг для ТС, предназначенного для перевозки грузов) без учета массы аккумуляторов для электрического ТС и максимальная эффективная мощность двигателя не превышает 15 кВт.

Категория M — механические ТС, имеющие не менее четырех колес и используемые для перевозки пассажиров:

- категория M1 — ТС, используемые для перевозки пассажиров, имеющие помимо места водителя не более восьми мест для сидения;

- категория M2 — ТС, используемые для перевозки пассажиров, имеющие помимо места водителя более восьми мест для сидения, максимальная масса которых не превышает 5 т;

- категория M3 — ТС, используемые для перевозки пассажиров, имеющие помимо места водителя более восьми мест для сидения, максимальная масса которых превышает 5 т.

Категория N — механические ТС, имеющие не менее четырех колес и предназначенные для перевозки грузов:

- категория N1 — ТС, предназначенные для перевозки грузов, максимальная масса которых не превышает 3,5 т;

- категория N2 — ТС, предназначенные для перевозки грузов, максимальная масса которых превышает 3,5 т, но не превышает 12 т;

- категория N3 — ТС, предназначенные для перевозки грузов, максимальная масса которых превышает 12 т.

Категория O — прицепы (включая полуприцепы):

- категория O1 — прицепы, максимальная масса которых не превышает 0,75 т;

- категория O2 — прицепы, максимальная масса которых составляет более 0,75 т, но не превышает 3,5 т;

- категория O3 — прицепы, максимальная масса которых составляет более 3,5 т, но не превышает 10 т;

- категория O4 — прицепы, максимальная масса которых превышает 10 т.

Нормативы эффективности торможения, действующие в Республике Беларусь, указаны в табл. 1.

Таблица 1. Нормативы эффективности торможения ТС рабочей и аварийной тормозных систем при проверках на стендах, применяемые в Республике Беларусь (по СТБ 1641–2006)

| Транспортное средство | Усилие на органе управления, Н (не более) | Удельная тормозная сила γт

(не менее) тормозной системы |

|||

| тип | категория | рабочей | аварийной | ||

| Автомобили пассажирские

и грузопассажирские |

М1 | 500 (400) | 0,50 | 0,25 | |

| М2, М3 | 700 (600) | 0,50

0,48* |

0,25

0,24* |

||

| Автомобили грузовые | N1 | 700 (600) | 0,45

0,5** |

0,20

0,22** |

|

| N2 | 700 (600) | 0,43

0,45** |

0,19

0,20** |

||

| Прицепы и полуприцепы | О2, О3, О4 | — | 0,40

0,43** |

0,20

0,21** |

|

Примечание. В скобках приведены значения для ТС с ручным управлением аварийной тормозной системой.

* Не оборудованные антиблокировочной системой либо получившие официальное утверждение типа до 01.10.1991 г.

** Получившие официальное утверждение типа после 1988 г.

В случае проведения проверки в условиях недостаточного сцепления протектора шины с рабочей поверхностью ролика (например, при влажных шинах или отрицательной температуре окружающего воздуха) допускается считать ТС соответствующим требованиям по эффективности торможения при достижении каждым из колес ТС блокировки на роликах стенда, с выполнением условия, что усилие на органе управления в момент блокировки составляет не более 50 % от нормативного.

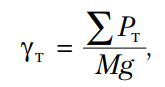

Удельную тормозную силу γт рассчитывают по результатам проверок тормозных сил Рт на колесах ТС отдельно для автомобиля и прицепа (полуприцепа):

где ∑Pт — сумма тормозных сил Pт на колесах ТС, H; M — масса ТС, кг; g — ускорение свободного падения, м/с2.

ТС не проходит контроль, если сумма γт по всем осям меньше нормативных значений.

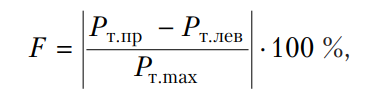

Для одной оси проверяется относительная разность тормозных сил F колес оси (в процентах от наибольшего значения), характеризующая устойчивость при торможении рабочей тормозной системой, которая должна быть не более 30 %. При этом относительную разность рассчитывают по результатам проверок тормозных сил Рт на колесах ТС:

где Рт.пр, Рт.лев — максимальные тормозные силы соответственно на правом и левом колесе проверяемой оси ТС, Н; Рт.max — наибольшая из измеряемых тормозных сил, Н.

Стояночная тормозная система для ТС различных категорий с технически допустимой максимальной массой должна обеспечивать γт не менее 0,16.

Определение усилия воздействия на орган управления при проверке на стенде должно проводиться при раздельном измерении устойчивости при торможении колес оси ТС, а также при органолептическом выявлении признаков неработоспособного состояния усилителя тормозного привода или заедания органа управления тормозной системой.

Раздельное измерение устойчивости при торможении колес оси допускается только в случае невозможности, в силу конструктивных особенностей ТС, проведения совместного измерения данного показателя. Раздельное измерение должно проводиться на стендах, конструкцией которых предусмотрена такая возможность.

Определение на стендах соответствия тормозных систем ТС с влажными шинами разрешается только по показателям блокирования колес на стенде; при этом шины, расположенные по обоим бортам ТС, должны быть равномерно влажными по всей поверхности. Блокирование стенда должно происходить при достижении не менее 10 % разности линейных скоростей беговых поверхностей шины и роликов стенда в месте их непосредственного контакта. При блокировании колес оси ТС на стенде за максимальные тормозные силы принимают их значения, достигнутые в момент блокирования.

Нормативные требования к тормозным системам, проверяемые дорожным методом. Проверка тормозных систем ТС дорожным методом должна проводиться на участке прямой, ровной, сухой, чистой дороги с цементоили асфальтобетонным покрытием. При проверке рабочих тормозных систем легковых автомобилей длина такого участка должна быть не меньше 80 м, ширина площадки — не меньше нормативного коридора движения (3 м) с необходимым резервом для безопасного выполнения торможения даже при потере поперечной устойчивости (заносе) транспортного средства.

Оценка эффективности торможения рабочей и запасной тормозных систем при дорожном методе проверки может оцениваться по величине тормозного пути, а также по параметрам торможения, определяемым с помощью деселерометров. Нормативные значения измеряемых параметров для транспортных средств в Республике Беларусь при начальной скорости торможения 40 км/ч для рабочей тормозной системы представлены в табл. 2, а для запасной тормозной системы — в табл. 3.

Таблица 2. Нормативы эффективности торможения рабочей тормозной системы при проверках в дорожных условиях

| Транспортные средства | Категория ТС | Усилие

на органе управления Рп, Н, не более |

Тормозной

путь Sт, м, не более |

Установившееся

замедление Јуст, м/с2, не менее |

Время срабатывания

тормозной системы tср, с, не более |

| Автомобили пассажирские и грузопассажирские | М1, М2

М3 |

500

700 |

14,7

18,3 |

5,8

5,0 |

0,6

0,6 |

| Легковые автомобили с прицепом | М1 | 500 | 15,4 | 5,4 | 0,6 |

| Грузовые автомобили | N1, N2, N3 | 700 | 18,3 | 5,0 | 0,6 |

| Грузовые автомобили с прицепом, полуприцепом | N1, N2, N3 | 700 | 19,5 | 5,0 | 0,8 |

Таблица 3. Нормативы эффективности торможения аварийной тормозной системы при проверках в дорожных условиях

| Транспортные средства | Категория ТС | Усилие на органе

управления Рп, Н, не более |

Тормозной

путь Sт, м, не более |

Установившееся

замедление Јуст, м/с2, не менее |

Время срабатывания

тормозной системы tср, с, не более |

| Автомобили пассажирские и грузопассажирские | М1, М2

М3 |

500 (400)

700 (600) |

25,3

30,6 |

2,9

2,5 |

0,6

0,6 |

| Легковые автомобили с прицепом | М1 | 500 (400) | 26,8 | 2,7 | 0,6 |

| Грузовые автомобили | N1, N2, N3 | 700 (600) | 33,8 | 2,2 | 0,6 |

| Грузовые автомобили с прицепом, полуприцепом | N1, N2, N3 | 700 (600) | 35,0 | 2,2 | 0,8 |

Примечание. В скобках приведены значения для ТС с ручным управлением аварийной тормозной системы.

Торможение при проверках производится в режиме экстренного полного торможения путем однократного воздействия на орган управления. Время полного приведения в действие органа управления тормозной системой не должно превышать 0,2 с.

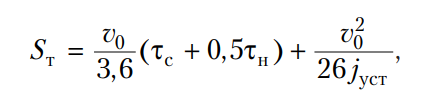

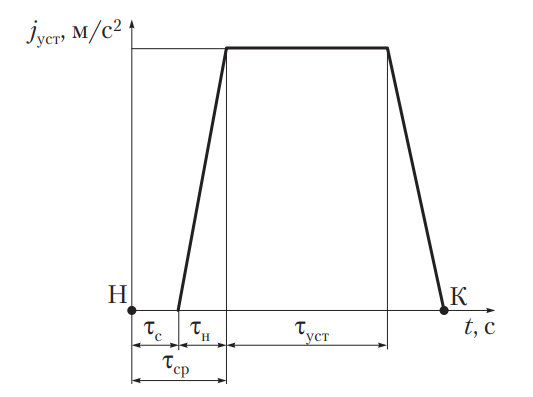

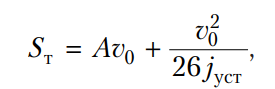

При проведении таких проверок допускается непосредственное измерение показателей установившегося замедления и времени срабатывания тормозной системы или вычисление показателя тормозного пути Sт на основании результатов измерения установившегося замедления, времени запаздывания тормозной системы и времени нарастания замедления при заданной начальной скорости торможения:

где v0 — начальная скорость торможения транспортного средства, км/ч; τс — время запаздывания тормозной системы, с; τн — время нарастания замедления, с; jуст — установившееся замедление, м/с2.

Рис. 1. Диаграмма торможения транспортного средства: τс — время запаздывания тормозной системы, с; τн — время нарастания замедления, с; τн.уст — время торможения с установившимся замедлением, с; τср — время срабатывания тормозной системы, с; jуст — установившееся замедление транспортного средства; Н, К — соответственно начало и конец торможения

Измеряемые параметры процесса торможения можно представить на диаграмме торможения транспортного средства (рис. 1). Допускаются отклонения начальной скорости торможения от установленного значения не более чем на ±4 км/ч. При этом нормативные значения тормозного пути (см. табл. 2 и 3) должны быть пересчитаны:

где А — коэффициент, характеризующий время срабатывания тормозной системы (табл. 4); v0 — начальная скорость торможения ТС (v0 = 40 ± 4), км/ч; jуст — установившееся замедление, м/с2.

Таблица 4. Значения параметров для расчета норматива тормозного пути Sт транспортных средств в снаряженном состоянии

| Категория ТС (тягач в составе автопоезда) | А | jуст, м/с2 |

| М1, М1 с прицепом | 0,10 | 5,2 |

| М2, М3 | 0,15 | 4,5 |

| N1, N2, N3 | 0,15 | 4,5 |

| То же с прицепом (полуприцепом) | 0,18 | 4,5 |

Устойчивость ТС при торможении в дорожных условиях проверяют путем выполнения торможений в пределах нормативного коридора движения. При этом ось, правая и левая границы коридора движения предварительно обозначаются параллельной разметкой на дорожном покрытии.

Транспортное средство перед торможением должно двигаться прямолинейно с установленной начальной скоростью по оси коридора. В дорожных условиях при торможении рабочей тормозной системой с начальной скоростью торможения 40 км/ч ТС не должно ни одной своей частью выходить из нормативного коридора движения (рис. 2).

Рис. 2. Проверка величин тормозного пути, линейного отклонения и установившегося замедления при дорожных испытаниях рабочей тормозной системы автомобиля: v0н—ачальная скорость; Sтт—ормозной путь; Н — линейное отклонение; jусту—становившееся замедление

Выход какой-либо части ТС за пределы нормативного коридора движения устанавливают визуально: по положению его проекции на опорную поверхность или по прибору для проверки тормозных систем в дорожных условиях. Управляющие воздействия на рулевое управление ТС в процессе торможения при проверках рабочей тормозной системы не допускаются. Если же такое воздействие имело место, то результаты проверки не учитывают.

При дорожных испытаниях неподвижное состояние ТС должно удерживаться на опорной поверхности с уклоном не менее 16 %. Для ТС с полной массой в снаряженном состоянии стояночная тормозная система должна обеспечивать неподвижное состояние ТС на поверхности с уклоном не менее 23 % (для категорий М1, М2, М3) или 31 % (для категорий N1, N2, N3).

3. Стендовые испытания тормозных систем

Виды стендов и методы испытания тормозных систем. Существует несколько видов стендов, использующих различные методы и способы измерения тормозных качеств: статические силовые, инерционные платформенные и роликовые, силовые роликовые, а также приборы для измерения замедления автомобиля при дорожных испытаниях.

Статические силовые стенды представляют собой роликовые или платформенные устройства, предназначенные для проворачивания «срыва» заторможенного колеса и измерения прикладываемой при этом силы. Такие стенды могут иметь гидравлический, пневматический или механический привод. Измерение тормозной силы возможно при вывешенном колесе или при его опоре на гладкие беговые барабаны. Недостатком статического способа диагностирования тормозов является неточность результатов, вследствие чего не воспроизводятся условия реального динамического процесса торможения.

Принцип действия инерционного платформенного стенда основан на измерении сил инерции (от поступательно и вращательно движущихся масс), возникающих при торможении автомобиля и приложенных в местах контакта колес с динамометрическими платформами. Такие стенды иногда используются на АТП для входного контроля тормозных систем или экспресс-диагностирования транспортных средств.

Инерционные роликовые стенды состоят из роликов, которые имеют привод от электродвигателя или от двигателя автомобиля, когда ведущие колеса автомобиля приводят во вращение ролики стенда, а от них с помощью механической передачи — и передние (ведомые) колеса.

После установки автомобиля на стенд окружную скорость колес доводят до 50…70 км/ч и резко тормозят, одновременно разобщая все каретки стенда путем выключения электромагнитных муфт. При этом в местах контакта колес с роликами (лентами) стенда возникают силы инерции, противодействующие тормозным силам. Через некоторое время вращение барабанов стенда и колес автомобиля прекращается. Пути, пройденные каждым колесом автомобиля за это время (или угловое замедление барабана), будут эквивалентны тормозным путям и тормозным силам.

Тормозной путь определяют по частоте вращения роликов стенда, фиксируемой счетчиком, или по продолжительности их вращения, измеряемой секундомером, а замедление — угловым деселерометром.

Метод, реализуемый инерционным роликовым стендом, создает условия торможения автомобиля, максимально приближенные к реальным. Однако из-за дороговизны стенда, недостаточной безопасности, трудоемкости и больших затрат времени, необходимого для диагностирования, стенды такого типа нерационально использовать при проведении диагностирования на АТП.

Силовые роликовые стенды, в которых используются силы сцепления колеса с роликом, позволяют измерять тормозные силы в процессе его вращения со скоростью 2…10 км/ч. Такая скорость выбрана потому, что при скорости испытания больше 10 км/ч незначительно увеличивается объем информации о работоспособности тормозной системы. Тормозную силу каждого колеса измеряют, затормаживая его. Вращение колес осуществляется роликами стенда от электродвигателя. Тормозные силы определяют по реактивному моменту, возникающему на статоре мотор-редуктора стенда при торможении колес.

Силовые роликовые стенды позволяют получать достаточно точные результаты проверки тормозных систем. При каждом повторном испытании они способны создать условия (прежде всего скорость вращения колес), абсолютно одинаковые с предыдущими, что обеспечивается точным заданием начальной скорости торможения внешним приводом. Кроме того, при испытании на силовых роликовых стендах измеряется так называемая овальность — оценка неравномерности тормозных сил за один оборот колеса, т.е. исследуется вся поверхность торможения.

При испытании на силовых роликовых стендах, когда усилие передается извне, т.е. от тормозного стенда, физическая картина торможения не нарушается. Тормозная система должна поглотить поступающую энергию даже несмотря на то, что автомобиль не движется (его кинетическая энергия равна нулю).

Есть еще одно важное условие испытаний — безопасность. Наиболее безопасные — испытания на силовых роликовых стендах, поскольку кинетическая энергия испытуемого автомобиля на стенде равна нулю. Следует отметить, что по совокупности своих свойств именно силовые роликовые стенды являются наиболее оптимальным решением как для АТП, так и для диагностических станций, проводящих гостехосмотр.

Современные силовые роликовые стенды для проверки тормозных систем могут определять ряд параметров:

- общие параметры транспортного средства и состояния тормозной системы: сопротивление вращению незаторможенных колес; неравномерность тормозной силы за один оборот колеса; массу, приходящуюся на колесо; массу, приходящуюся на ось; силу сопротивления вращению незаторможенных колес;

- параметры рабочей тормозной системы: наибольшую тормозную силу; время срабатывания тормозной системы; коэффициент неравномерности (относительную неравномерность) тормозных сил колес оси; удельную тормозную силу; усилие на орган управления;

- параметры стояночной тормозной системы: наибольшую тормозную силу; удельную тормозную силу; усилие на орган управления.

Информация о результатах контроля выводится на дисплей в цифровом или графическом виде либо на приборную стойку (в случае применения стрелочного вывода информации). Результаты диагностирования могут также выводиться на печать и храниться в памяти компьютера как база данных диагностируемых автомобилей.

Принципиальное устройство силовых роликовых стендов для диагностирования тормозных систем. Основными компонентами таких стендов обычно являются: два взаимонезависимых комплекта роликов, размещенных в опорно-воспринимающем устройстве соответственно для левой и правой сторон автомобиля; силовой шкаф; стойка; пульт дистанционного управления; силоизмерительное устройство давления на тормозную педаль. Автотранспортное средство устанавливают на испытательный стенд так, чтобы колеса проверяемой оси располагались на роликах.

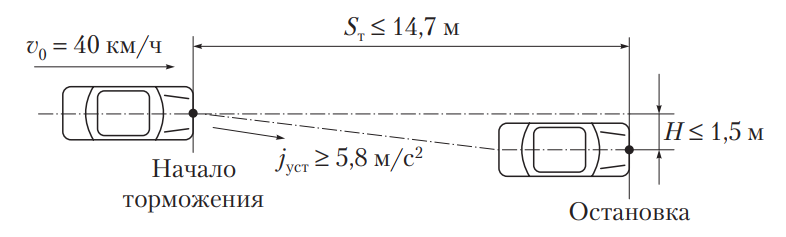

Опорно-воспринимающее устройство (рис. 3) предназначено для размещения опорных роликов и принудительного вращения колес диагностируемой оси автомобиля, а также для формирования (с помощью датчиков тормозной силы и массы) электрических сигналов, пропорциональных соответственно тормозной силе и части массы автомобиля, приходящейся на каждое колесо диагностируемой оси.

Рис. 3. Схема опорно-воспринимающего устройства: 1, 5, 7, 10 — ролики; 2, 9 — мотор-редукторы; 3, 8 — тензометрические датчики; 4, 11 — следящие ролики; 6 — рама; 12 — датчики массы

Опорно-воспринимающее устройство (рис. 3) состоит из рамы 6 коробчатого сечения, в которой на сферических самоустанавливающихся подшипниках расположены две пары опорных роликов (5, 7 и 1, 10), связанных между собой приводной цепью.

Ролики 1 и 5 связаны посредством глухих муфт-звездочек с соосно расположенными мотор-редукторами 2 и 9. Каждая пара роликов имеет автономный привод от соединенного с ним жестким валом электродвигателя мощностью 4…13 кВт. Электрический двигатель мотор-редуктора приводит ролики в движение и поддерживает постоянную скорость вращения. Приводные двигатели для комплектов роликов могут приводиться в действие с помощью дистанционного управления, благодаря которому команды на измерения можно подавать из автомобиля, или с помощью интегрального автоматического двухпозиционного переключателя.

Как правило, в тормозных стендах используются планетарные редукторы, имеющие высокие передаточные отношения (32…34), что позволяет получать небольшую скорость вращения роликов. Электродвигатель переменного тока приводит в движение ведущий ролик посредством зубчатой передачи. Задние концы моторредукторов установлены в сферических подшипниках, при этом мотор-редукторы оказываются балансирно подвешенными. Корпуса мотор-редукторов связаны с тензометрическими датчиками 3 и 8. Между опорными роликами установлены свободно вращающиеся подпружиненные следящие ролики 4 и 11, имеющие по два датчика: датчик наличия автомобиля на опорных роликах, который при опускании следящего ролика выдает соответствующий сигнал; датчик слежения вращения колеса, выдающий соответствующие сигналы при вращении колеса диагностируемого ТС.

В настоящее время некоторые производители, например фирма CARTEC, в своих стендах следящих роликов не устанавливают. Такие стенды оснащены датчиками, которые обеспечивают бесконтактное определение присутствия автомобиля на роликах стенда. Датчики определяют присутствие автомобиля на стенде и при правильном положении автомобиля на роликах стенда (в продольном и поперечном направлениях) дают сигнал на пуск приводных двигателей.

На раме 6 внизу под опорными роликами размещены четыре датчика массы 12, имеющие на концах упоры для установки и фиксации опорного устройства в фундаментной яме (или на раме).

Раму опорно-воспринимающего устройства укладывают на резиновые подкладки, чтобы погасить вибрацию. Поверхности роликов силовых стендов делают рифлеными со стальной наваркой, обеспечивающей постоянный коэффициент сцепления по мере износа роликов, или же покрывают базальтом, бетоном и другими материалами, обеспечивающими хорошее сцепление шин. Для

лучшего сцепления роликов с шинами колес оба ролика делают ведущими, а расстояние между ними — таким, чтобы сделать не‑ возможным съезд автомобиля со стенда при торможении. Выезд автомобиля со стенда после проверки тормозов ведущей оси обеспечивается реактивным моментом мотор‑редукторов или подъемниками, расположенными между роликами. Иногда для этой цели один из роликов (со стороны выезда) снабжают устройством, допускающим вращение только в одну сторону.

Тормозные стенды оборудованы специальными устройствами, предотвращающими пуск роликовых агрегатов в случае, когда одно или оба колеса блокированы. Таким образом автомобиль и шины защищены от повреждения роликами. Запуск блокирует‑ ся также в случае нажатия педали тормоза раньше времени, слишком высокого сопротивления вращению роликов одного или обо‑ их колес, зажатия тормозных колодок и т.п.

Принцип действия силовых роликовых стендов. При въезде автомобиля на тормозной стенд производится измерение массы оси, если имеется взвешивающее устройство; при его отсутствии масса оси может вводиться с другого стенда, например, стенда для проверки амортизаторов. Когда автомобиль устанавливают на испытательный стенд, то следящие ролики 4 нажимаются и переда‑ ют стенду сигнал о приведении стенда в действие; для включения стенда должны быть нажаты оба следящих ролика. В дальнейшем следящие ролики служат для определения проскальзывания шины относительно беговых роликов и дают сигнал на отключение при‑ водных мотор‑редукторов при проскальзывании.

Принцип действия стендов основан на преобразовании тензорезисторными датчиками реактивных моментов тормозных сил, возникающих при торможении колес автомобиля, а также силы тяжести оси автомобиля, действующей на роликовые агрегаты, в аналоговые электрические сигналы. Затормаживаемое колесо приводится во вращение роликами. Во время торможения в зависимости от величины тормозной силы на балансирно подвешенном мотор‑редукторе возникает реактивный момент. Корпус мотор‑редуктора при этом поворачивается на угол, пропорциональный тормозной силе. Реактивный момент, возникающий при вращении мотор‑редуктора, воспринимается тензометрическими датчика‑ ми 3 и 8 (см. рис. 3), один конец которых закреплен на лапах мотор‑редукторов 2 и 9, а второй — на раме 6.

Скорость вращения роликов тормозного стенда сравнивается со скоростью вращения следящих роликов. Разность скоростей вращения следящих роликов и роликов тормозного стенда определяет величину проскальзывания. При таком проскальзывании стенды автоматически отключают привод роликов тормозного стенда, что предохраняет шины от повреждений. Обычно при проверке тормозят до тех пор, пока хотя бы один из следящих роликов не отметит превышение нормативной величины проскальзывания и не отключит приводные двигатели. При достижении одним колесом установленной границы проскальзывания оба опорных ролика отключаются. Максимальное измеренное значение записывается как максимальная тормозная сила.

Проверка усилия на тормозной педали позволяет определять не только нормируемые значения, но и работоспособность вакуумного усилителя тормозной системы, и сравнивать режимы работы колесных тормозных механизмов.

Сигналы от тензорезисторных датчиков поступают в компьютер, где они автоматически обрабатываются по специальной программе. По результатам измерений тормозных сил и массы автомобиля вычисляют осевую и общую удельную тормозные силы и неравномерность тормозных сил. Результаты измерений и рассчитанные значения представляются в графическом и цифровом виде на мониторе, затем печатающее устройство распечатывает протокол измерений.

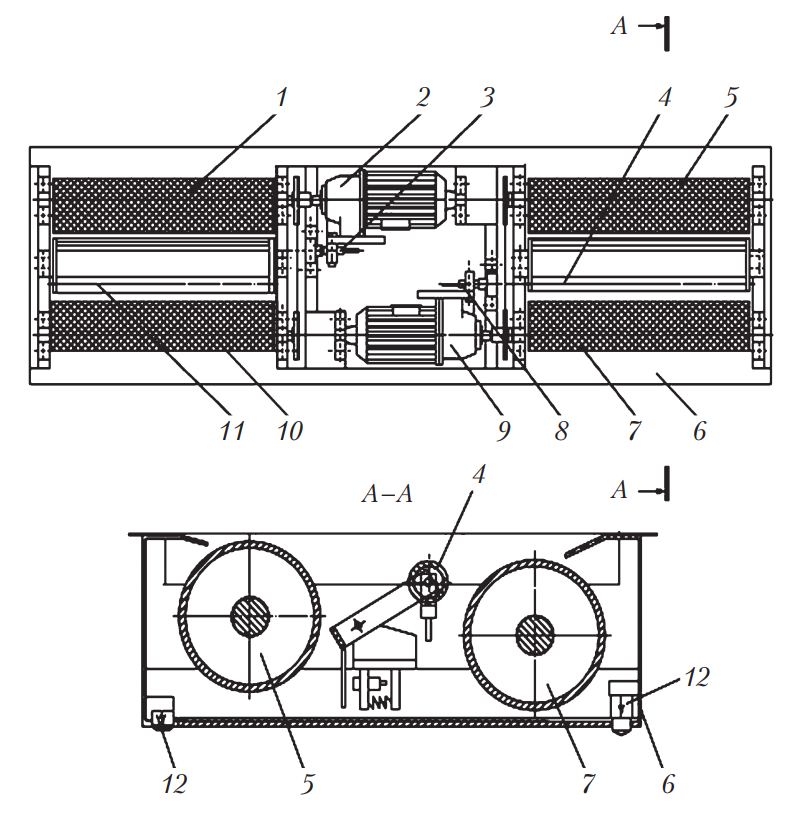

Рассмотрим технологическую последовательность измерения параметров на силовых роликовых тормозных стендах на примере легкового автомобиля.

1. Автомобиль устанавливают на стенд для диагностирования тормозных систем (рис. 4).

Рис. 4. Положение автомобиля на тормозном стенде: 1 — диагностируемый автомобиль; 2 — приборная стойка; 3 — ролики стенда; 4 — датчик измерения усилия нажатия тормозной педали

Перед проверкой технического состояния тормозных систем ТС на тормозном стенде необходимо:

- проверить давление воздуха в шинах ТС и при необходимости довести его до нормы;

- проверить шины ТС на отсутствие повреждений и отслоения протектора, которые могут привести к разрушению шины при торможении на стенде;

- осмотреть колеса ТС и убедиться в надежности их крепления, а также отсутствии инородных предметов между сдвоенными колесами;

- оценить степень нагрева элементов тормозных механизмов проверяемой оси органолептическим методом (температура элементов тормозных механизмов должна быть не выше 100 °С). Оптимальными для проверки можно считать такие условия, при которых нагрев тормозных барабанов (дисков) позволяет удерживать незащищенную руку человека в непосредственном контакте с данным элементом продолжительное время (проводить такую оценку следует, соблюдая меры предосторожности во избежание ожога);

- установить на тормозную педаль устройство (датчик усилия нажатия) для контроля параметров тормозных систем при достижении заданного усилия приведения в действие органа управления;

- произвести просушку влажных колес для удаления влаги из тормозных механизмов, ее осуществляют многократным нажатием на тормозную педаль.

2. Включают электродвигатели стенда и измеряют тормозные силы (без нажатия на тормозную педаль), вызванные сопротивлением качению колес. Эта величина пропорциональна вертикальной нагрузке на колесо и для легковых автомобилей обычно составляет 49…196 Н.

Если сила сопротивления качению колеса оказывается большей 294…392 Н, это означает, что колесо заторможено, поэтому следует выяснить возможную причину этого (малый зазор между тормозными колодками и барабаном (диском), заедание поршней в рабочих цилиндрах, ненормальное затягивание подшипников ступицы колеса и т.д.).

3. Плавно нажимают на тормозную педаль с усилием не более 392 Н и снимают показания (допустимая разность тормозных сил для колес одной оси не должна превышать 50 %).

4. Плавно нажимают на тормозную педаль так, чтобы создать на каждом колесе тормозную силу 490…784 Н, и поддерживают ее постоянной в течение 30…40 с.

Если разность в показаниях тормозных сил очень большая, значит, в тормозные механизмы колес попала влага. Обычно это можно наблюдать при проверке автомобилей, поступивших на стенд после мойки. В случае если различие между двумя показаниями сохраняется и после прогрева тормозов, то это объясняется одной из следующих причин: поверхность накладок тормозных колодок подверглась кристаллизации и сильному замасливанию и имеет низкий коэффициент трения, что может быть подтверждено при выполнении всего цикла испытания, если тормозная сила мало увеличивается, несмотря на наличие значительного усилия на тормозной педали; поршни рабочих цилиндров полностью заело в начальном положении, это подтвержается тем, что увеличение усилия на педали тормоза не вызывает повышения тормозной силы на колесе.

Для уточнения возможной неисправности необходимо осмотреть тормозной механизм колеса. Если в процессе испытания тормозные силы одного или двух колес ритмично колеблются (амплитуда колебаний 196…392 Н) при постоянном усилии нажатия на тормозную педаль (147…196 Н), то это свидетельствует о наличии эллипсности или несоосности барабанов и колеса, деформации дисков, неправильном профиле шин. Условно можно считать, что эллипсность или несоосность составляют примерно 0,1 мм на каждые 98 Н колебаний тормозной силы.

5. При отпускании тормозной педали измерительные стрелки (цифры) возвращаются к минимальным величинам, создаваемым сопротивлением качению. По скорости и равномерности возвращения стрелок (цифр) оценивают одновременность и качество растормаживания колес.

6. Увеличивают усилие нажатия на тормозную педаль до 49 Н, регистрируют тормозные силы до достижения блокирования колес. В ходе этих испытаний оценивают равномерность работы тормозов.

Если наблюдается незначитильное увеличение тормозных сил обоих колес (например, при усилии на педали 98 Н тормозная сила на колесах составляет 833 Н, а при увеличении усилия до 196 Н она возрастает до 1176 Н вместо 1568…1666 Н), то это означает, что тип примененных на автомобиле фрикционных накладок или непригоден из-за чрезмерно высокой твердости или же их поверхность кристаллизовалась либо замаслилась в процессе эксплуатации.

Если наблюдается быстрое увеличение тормозных сил (например, при усилии на педали 98 Н тормозная сила на колесах составляет 833 Н, а при увеличении усилия до 196 Н она возрастает почти до 1960 Н), то тормоза имеют склонность к самоблокированию. Это особенно опасно при торможении на влажной дороге. Повышенная склонность к самоблокированию может быть вызвана использованием фрикционных накладок из слишком мягких материалов.

При барабанных тормозах аналогичное явление может возникать, если неправильно отрегулированы колодки. Кроме того, у автомобилей, имеющих усилитель тормозов, склонность к блокированию колес может быть вызвана неправильной работой усилителя.

Тормозные силы, которые создаются на колесах в момент их блокирования, имеют решающее значение для оценки эффективности действия тормозов. Однако следует иметь в виду, что величина тормозной силы, при которой происходит блокирование колес, определяется факторами, многие из которых не зависят от технического состояния тормозной системы автомобиля, например, массой, приходящейся на одно колесо, давлением в шинах, износом и рисунком протектора.

7. Аналогично проверке тормозов передних колес проводится проверка тормозов задних колес.

8. Суммируя тормозные силы на каждом колесе, определяют удельную тормозную силу, которая должна быть не менее 50 % от полной массы автомобиля. При этом удельная тормозная сила проверяется отдельно для передней и задней осей.

9. Для проверки ручного (стояночного) тормоза необходимо постепенно перемещать рычаг стояночного тормоза до начала блокирования колес. Эту операцию следует проводить особенно осторожно, так как в момент блокирования колес автомобиль, не удерживаемый незаторможенными передними колесами, может переместиться со стенда рывком назад, поэтому во время испытаний на расстоянии 2 м от автомобиля не должно быть людей.

Перемещая рычаг ручного тормоза, подсчитывают количество щелчков храпового механизма для того, чтобы проверить правильность регулировки привода. Одновременно проверяют эффективность торможения и равномерность действия привода. Технически исправный ручной тормоз должен обеспечивать на обоих колесах тормозные силы, сумма которых не должна быть меньше 16 % от полной массы автомобиля.

В той же последовательности производятся измерения параметров тормозных систем с пневмоприводом. В пневмосистему при возможности устанавливается датчик давления. Для этого необходимо снять заглушку с клапана контрольного вывода питающего контура пневматической тормозной системы и на ее место вкрутить датчик давления.

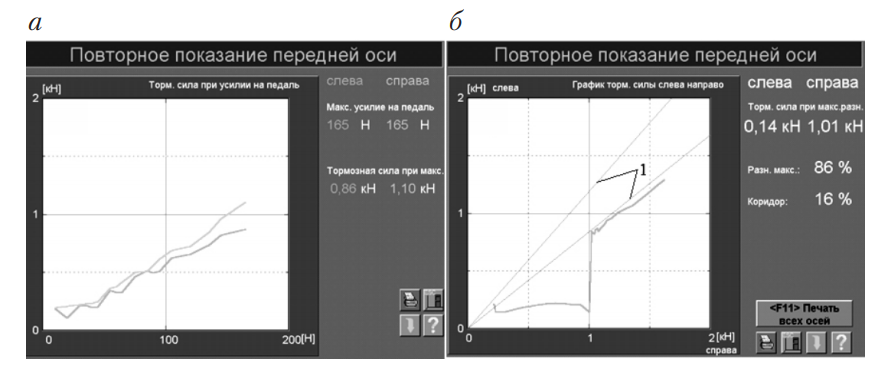

Динамику процесса торможения можно наблюдать в графической интерпретации. На рис. 5, а показана зависимость изменения тормозных сил (по вертикали) от усилия нажатия на педаль тормоза (по горизонтали) для левого (верхняя кривая) и для правого колеса (нижняя кривая).

Рис. 5. Графическое отображение динамики процесса торможения: а—изменение тормозных сил в зависимости от усилия нажатия на тормозную педаль; б — значения разности тормозных сил левого и правого колес; l — ширина коридора устойчивости

На рис. 5, б показано изменение разности тормозных сил (по вертикали) при торможении левого и правого колес. Видно, что кривая торможения выходит за границы коридора устойчивости, а это недопустимо и свидетельствует о неустойчивом торможении. Наблюдая за изменением графика, оператор-диагност может сделать заключение о конкретной неисправности тормозной системы, например по разности тормозных сил или по характеру изменения осциллограммы.

4. Измерители эффективности тормозных систем автомобилей дорожным методом

Эффективность действия тормозных систем автомобиля может проверяться с помощью специальных измерителей — деселерометров или деселерографов. Такие измерители применяются при отсутствии тормозных стендов и в полевых условиях или в случае невозможности проверки ТС (например, мотоциклов) на стенде.

При использовании деселерометра ТС в снаряженном состоянии разгоняют и резко тормозят однократным нажатием на педаль ножного тормоза. Принцип работы деселерометра заключается в фиксации пути перемещения подвижной инерционной массы прибора относительно его корпуса, неподвижно закрепленного на автомобиле. Это перемещение происходит под действием возникающей при торможении автомобиля силы инерции, пропорциональной его замедлению. Инерционной массой деселерометра могут служить поступательно движущийся груз, маятник, жидкость или датчик ускорения, а измерителем — стрелочное устройство, шкала, сигнальная лампа, самописец, компостер и др. Для обеспечения стабильности показаний деселерометр снабжен демпфером (жидкостным, воздушным, пружинным), а для удобства измерений — механизмом, фиксирующим максимальное замедление.

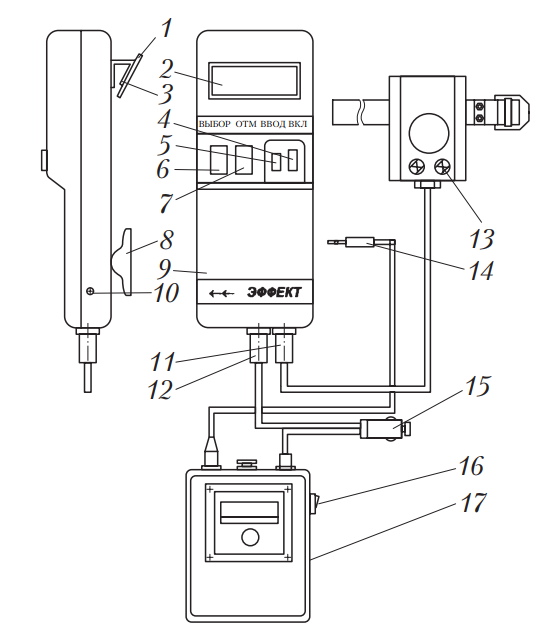

Наиболее широко распространен измеритель эффективности тормозных систем автомобилей «Эффект» (рис. 6).

Рис. 6. Общий вид измерителя эффективности тормозных систем «Эффект» (Россия): 1 — гнездо для подключения принтера (компьютера); 2 — разъем кабеля питания; 3 — разъем кабеля датчика усилия; 4 — приборный блок; 5 — присоска; 6 — кнопка «Отмена»; 7 — кнопка «Выбор»; 8 — зажим; 9 — индикатор; 10 — ручка зажима; 11 — кнопка включения питания «Вкл.»; 12 — кнопка «Ввод»; 13 — датчик усилия; 14 — разъем кабеля принтера; 15 — разъем для подключения к гнезду прикуривателя; 16 — кнопка включения питания принтера; 17 — принтер

Прибор определяет установившееся замедление jycт, пиковое значение усилия нажатия на педаль Рп, длину тормозного пути Sт, время срабатывания тормозной системы tcp, начальную скорость торможения v0 и линейное отклонение ТС, а также производит пересчет нормы тормозного пути к реальной начальной скорости торможения.

Для проверки эффективности тормозной системы прибор крепится на стекле правой или левой двери автомобиля. Стрелка расположения прибора должна совпадать с направлением движения проверяемого автомобиля. На педаль тормозной системы устанавливают датчик усилия. Кабель датчика подключается к приборному блоку в зависимости от используемого источника (бортовой сети автомобиля или аккумуляторной батареи, входящей в комплект прибора). Прибор имеет возможность распечатывать информацию с помощью специального кабеля.

5. Поэлементное диагностирование и регулировочные работы по тормозной системе

Измерительный контроль тормозной системы описан в 3 и 4.

Органолептический контроль. Органолептический контроль включает контроль технического состояния элементов тормозного привода и тормозных механизмов колес.

При контроле технического состояния элементов тормозного привода проводят следующие проверки:

- осмотр на наличие повреждений;

- оценку надежности крепления;

- оценку производительности пневматического тормозного привода;

- осмотр правильности функционирования.

Элементы тормозного привода ТС считаются неисправными в случае:

- наличия остаточной деформации, трещин и других дефектов;

- наличия не предусмотренного конструкцией ТС контакта трубопроводов с элементами ТС и других дефектов;

- невозможности удержания запирающим устройством рычага (рукоятки) управления стояночной тормозной системой;

- нерабочего состояния манометра пневматического или пневмогидравлического тормозного привода;

- нарушения герметичности гидравлического тормозного привода (наличия подтекания тормозной жидкости);

- ненадежного крепления;

- срабатывания системы сигнализации и контроля работы тормозных систем за менее чем четыре цикла полного приведения в действие рабочей тормозной системы;

- набухания шлангов тормозного привода под давлением, повреждения наружного слоя шлангов, доходящего до слоя их армирования;

- нерабочего состояния системы сигнализации и контроля работы тормозных систем;

- наличия заедания или бокового смещения тормозной педали;

- неработосопособного состояния функции автоматического аварийного торможения прицепа;

- отсутствия предусмотренных конструкцией ТС или установки без согласования с изготовителем либо иной уполномоченной организацией дополнительных элементов тормозного привода.

При контроле технического состояния элементов тормозных механизмов колес проводят следующие проверки:

- осмотр на наличие повреждений (трещин, остаточной деформации и других дефектов);

- оценку надежности крепления;

- осмотр легкости перемещения.

Элементы тормозных механизмов колес ТС считаются неисправными в случае:

- наличия загрязнений, затрудняющих проведение проверок;

- наличия остаточной деформации, трещин и других дефектов;

- заедания элементов тормозного механизма;

- ненадежного крепления;

- отсутствия предусмотренных конструкцией ТС или установки без согласования с изготовителем либо иной уполномоченной организацией дополнительных элементов тормозных механизмов.

При поэлементном диагностировании тормозной системы автомобиля определяют: свободный ход тормозной педали; зазоры между фрикционными накладками и тормозными барабанами колес; давление в тормозной системе; время срабатывания тормозных механизмов; величину выхода штоков из тормозных камер; расстояние от конца рычага привода регулятора давления до лонжерона кузова; работоспособность вакуумного усилителя.

Свободный ход педали гидропривода тормозов колес определяют с помощью специальной или обычной линейки. Конец линейки упирают в пол, а среднюю часть устанавливают напротив педали. Нажимают рукой на педаль до заметного повышения сопротивления со стороны педали при ее движении. По шкале линейки фиксируют свободный ход педали.

Контроль свободного хода педали привода тормозной системы рекомендуется проводить на новом автомобиле через 2…3 тыс. км, а в дальнейшем через каждые 20 тыс. км. У большинства марок легковых автомобилей при исправной тормозной системе величина свободного хода педали привода находится в пределах 3…6 мм. Если свободный ход не соответствует норме, регулировка производится изменением длины толкателя.

Для грузовых автомобилей и автобусов может проверяться и регулироваться полный и свободный ход педали тормоза.

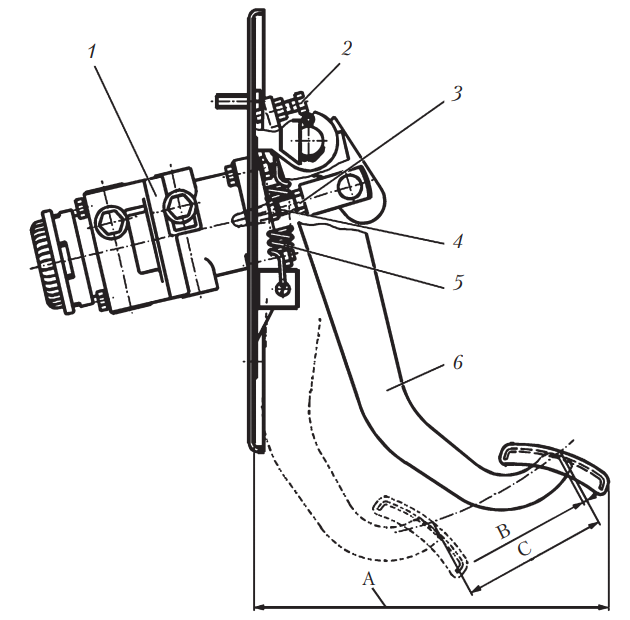

Например, для автобусов МАЗ 256 расстояние между наиболее удаленной точкой педали тормоза 6 (рис. 7) и передней панелью (размер А) должно составлять 242…245 мм; свободный ход педали (размер В) — 3…4 мм; полный ход педали (размер С) — 100 мм. Размер А регулируют заворачиванием или отворачиванием упорного болта 2 при отпущенной контргайке 3. После регулировки упорный болт стопорят контргайкой. Свободный ход педали тормоза регулируют при снятой оттяжной пружине 5 изменением длины толкателя 4 при отпущенной контргайке 3.

Рис. 7. Схема привода тормозного крана автобуса МАЗ 256: 1 — тормозной кран; 2 — упорный болт; 3 — контргайка; 4 — толкатель; 5 — оттяжная пружина; 6 — педаль тормоза

Работоспособность вакуумного усилителя тормозной системы проверяют в следующей последовательности. Нажимают на педаль привода тормозов колес примерно до середины ее полного хода при неработающем двигателе, запускают двигатель и, если педаль привода тормоза переместится по ходу, то вакуумный усилитель исправный.

При диагностировании регулятора давления автомобиль устанавливают на подъемник или осмотровую канаву. Осторожно очищают регулятор от грязи и снимают защитный чехол. Резко нажимают на педаль привода тормоза. При исправном регуляторе давления выступающая часть поршня переместится относительно корпуса.

Для поддержания тормозной системы в работоспособном состоянии периодически перед выездом необходимо контролировать уровень тормозной жидкости в бачках, производить регулировочные работы.

При ТО через каждые 10 тыс. км пробега контролируют уровень тормозной жидкости в бачке (бачках), которая при установленной крышке должна доходить до нижней кромки заливной горловины. Доливать следует жидкость только той марки, которая использовалась прежде; смешивание жидкостей разных марок недопустимо. Если бачок оборудован датчиком контроля уровня жидкости, то необходимо проверить работу датчика: нажав толкатель на крышке бачка, наблюдают за включением контрольной лампы на щитке приборов. В момент проверки система зажигания двигателя должна быть включена.

Снижение уровня тормозной жидкости в бачке свидетельствует о ее возможной утечке. Обнаружив утечку, следует внимательно осмотреть всю систему и при необходимости произвести подтяжку соединений или замену манжет цилиндров.

Увеличение свободного хода педали, ее провал и появление со второго или третьего качка ощущения упругости со стороны выжатой педали свидетельствуют о наличии воздуха в тормозной системе.

Для удаления воздуха производят прокачку тормозной системы так же, как и для привода сцепления. Порядок прокачки тормозной системы для каждого автомобиля индивидуален, но при отсутствии конкретных рекомендаций он может быть следующим. Для автомобилей с передним и задним контурами сначала прокачивают контур передних колес, а затем — задних, начиная в каждом контуре с колеса, наиболее удаленного от главного тормозного цилиндра. Для автомобилей с диагональным контуром последовательно прокачивают: левое заднее, правое переднее, правое заднее и левое переднее колёса.

Замена тормозной жидкости. Через 2 года эксплуатации или через каждые 45 тыс. км пробега заменяют тормозную жидкость. Если тормозная система используется с большой нагрузкой, например, при езде по холмистой местности или при высокой влажности, тормозную жидкость необходимо менять один раз в год. Тормозная жидкость гигроскопична, т.е. способна абсорбировать молекулы воды из воздуха. Абсорбция происходит через тормозные шланги и поверхность бачка, изготовленные соответственно из резины и пластмассы, которые проницаемы для молекул воздуха. Повышение содержания воды в тормозной жидкости приводит к значительному снижению температуры ее кипения, а также к коррозии элементов тормозной системы. В результате этого происходит повреждение тормозной системы, а ее функционирование значительно ухудшается и в жаркое время года может привести к образованию воздушных пробок из-за испарения воды.

Для того чтобы при замене тормозной жидкости в систему гидравлического привода не попадал воздух, необходимо выполнять следующие правила:

- придерживаться того же порядка действий, что и при прокачке сцепления, но использовать шланг со стеклянной трубкой на конце, которую опускают в сосуд с тормозной жидкостью;

- нажимая на педаль тормоза, выкачивают старую тормозную жидкость до тех пор, пока в трубке не покажется новая тормозная жидкость; после этого выполняют два полных хода педалью тормоза и, удерживая ее в нажатом положении, завертывают штуцер; при прокачке следят за уровнем жидкости в бачке и своевременно доливают жидкость до максимального уровня; повторяют эту операцию на каждом рабочем цилиндре в том же порядке, что и при прокачке;

- наполняют бачок до максимального уровня и проверяют работу тормозов при движении автомобиля.

Для прокачки гидравлических тормозных систем могут применяться специальные установки.

Принцип работы установки (рис. 8) заключается в том, что с помощью упругой внутренней мембраны она сначала отделяет тормозную жидкость от воздуха, предотвращая тем самым их смешивание и образование опасной эмульсии, а затем под давлением в 20 МПа удаляет старую тормозную жидкость, заменяя ее новой и убирая воздух из системы. Установка с большим набором переходников, входящих в базовую комплектацию, может заменять тормозную жидкость как в легковых автомобилях, так и в легких грузовиках.

Рис. 8. Внешний вид установки для замены тормозной жидкости

Особенности обслуживания тормозной системы с пневмоприводом. Для пневмопривода тормозных систем автомобилей конструкций прошлых лет (ЗиЛ, МАЗ, КрАЗ, КамАЗ) регулировку зазора производят изменением положения разжимного кулака, что достигается вращением червяка регулировочного рычага. Необходимость регулировки зазора определяется по длине штока тормозных камер, который не должен превышать 35 мм для передних и 40 мм для задних тормозов. Разница в ходе штоков тормозных камер на одной оси не должна превышать 5 мм.

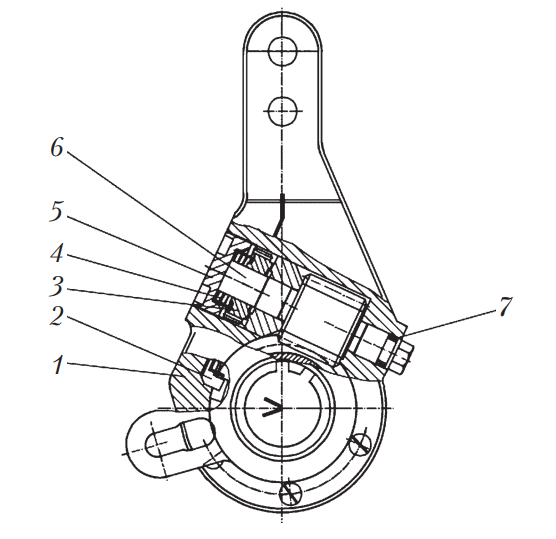

Для проверки хода штока надо нажать на педаль тормоза до упора, подав в тормозную камеру сжатый воздух, и измерить ход штока. Если ход штока тормозной камеры превышает нормативные значения, то необходимо провести регулировку, поворачивая против часовой стрелки шестигранную головку вала-червяка регулировочного рычага (рис. 9).

Рис. 9. Схема регулировочного рычага: 1 — корпус; 2 — толкатель; 3 — подвижная полумуфта; 4 — пружина; 5 — заглушка; 6 — вал-червяк; 7 — уплотнительное кольцо

В современных автомобилях и автобусах для поддержания постоянного зазора между фрикционными накладками колодок и диском тормозной механизм оснащен устройством автоматической компенсации износа тормозных колодок. Однако степень износа тормозных накладок и тормозного диска следует периодически проверять. Периодичность проверок зависит от интенсивности эксплуатации ТС, однако проводить проверки следует не реже одного раза в три месяца (в случае если не предусмотрены датчики предельного износа).

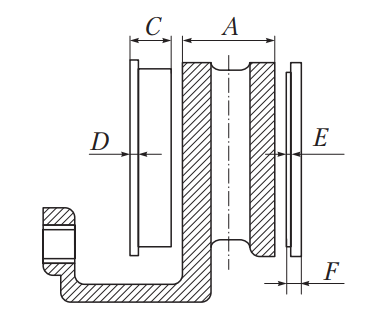

Полная толщина новой тормозной колодки С (рис. 10) должна быть 30 мм, а толщина ее основания D — 9 мм. Если толщина фрикционной накладки Е хотя бы в одном месте меньше 2 мм, то тормозная колодка подлежит замене. Допускается незначительное выкрашивание фрикционного материала по краям накладки.

Толщину тормозного диска А замеряют в самом тонком месте; для нового диска она составляет 45 мм. Минимальная толщина тормозного диска, при которой он подлежит замене, равна 37 мм. Минимальная толщина тормозной колодки, включая толщину основания F, 11 мм; при достижении этой величины тормозная колодка подлежит замене.

Рис. 10. Допустимые размеры диска и колодок автомобилей с пневматическим приводом тормозной системы: A — толщина тормозного диска; C — полная толщина новой тормозной колодки; D — толщина основания тормозной колодки; Е — толщина тормозной накладки; F — минимальная толщина тормозной колодки, включая толщину основания

Проточка тормозных дисков представляется целесообразной лишь в исключительных случаях — для увеличения рабочей поверхности фрикционной накладки в процессе приработки, например, при наличии многочисленных царапин на рабочей поверхности тормозного диска. Минимальная толщина диска после проточки должна быть не меньше 39 мм.

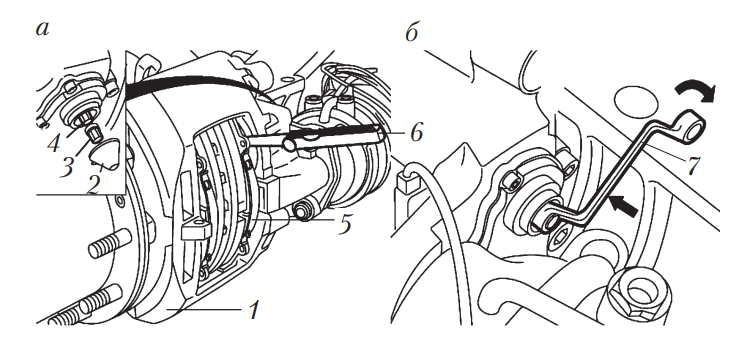

При замене тормозных колодок и в случае необходимости может производиться проверка механизма автоматической регулировки зазора (рис. 11, а). Для этого снимают колесо, сдвигают подвижную скобу по ее направляющим в направлении внутренней стороны ТС, отжимают внутреннюю тормозную колодку 5 от упоров.

Замеряют зазор между основанием тормозной колодки и упорами (должен находиться в пределах 0,6…1,1 мм). Зазор больше или меньше указанного может свидетельствовать о неисправности механизма автоматической регулировки зазора и его работоспособность следует проверить. Для этого с регулятора снимают специальный язычок-заглушку 2. На переходник 3 надевают ключ и, вращая переходник против часовой стрелки, поворачивают регулятор 4 на два-три щелчка (в сторону увеличения зазора). Нажимают на педаль тормоза ТС 5–10 раз (при давлении в системе около 0,2 МПа). При этом если механизм автоматической регулировки работает, то гаечный ключ должен немного повернуться по часовой стрелке. При каждом следующем нажатии на педаль, угол, на который поворачивается ключ, будет уменьшаться.

Рис. 11. Проверка (а) и регулировка (б) механизма автоматической регулировки дисковых тормозных механизмов автомобилей с пневматическим приводом тормозной системы: 1 — подвижная скоба; 2 — язычок-заглушка; 3 — переходник; 4 — регулятор; 5 — тормозная колодка; 6 — щуп; 7 — ключ

В случае если ключ не поворачивается вообще, поворачивается только при первом нажатии на педаль тормоза или поворачивается при каждом нажатии на педаль, но затем возвращается обратно, механизм автоматической регулировки зазора неисправен и подвижная скоба тормозного механизма подлежит замене.

Регулятор давления в компрессоре регулируют на начало подачи воздуха компрессором путем вращения колпака регулятора давления, а отключение компрессора от системы производят с помощью прокладок (при увеличении толщины прокладок давление отключения уменьшается, а при уменьшении — увеличивается). Величина давления срабатывания регулятора: 0,6 МПа — включение; 0,70…0,74 МПа — выключение.

Предохранительный клапан регулируют с помощью винта, закрепленного контргайкой, на давление 0,90…0,95 Мпа.

При обслуживании пневматического привода тормозов автомобиля прежде всего необходимо следить за герметичностью системы в целом и ее отдельных элементов. Особое внимание обращают на герметичность соединений трубопроводов и гибких шлангов и на места присоединения шлангов, так как именно здесь чаще всего возникают утечки сжатого воздуха. Места сильной утечки воздуха можно определить на слух, а места слабой утечки — с помощью мыльной эмульсии.

Утечку воздуха из соединений трубопроводов устраняют подтяжкой с определенным моментом или заменой отдельных элементов соединений. Если после подтяжки утечка не устранена, то необходимо заменить резиновые уплотнительные кольца.

Проверку герметичности следует проводить при номинальном давлении в пневмоприводе 60 МПа, включенных потребителях сжатого воздуха и неработающем компрессоре. Падение величины давления от номинального в воздушных баллонах не должно превышать 0,03 МПа в течение 30 мин при свободном положении органов управления привода и в течение 15 мин при включенном.

Уход и обслуживание камер с пружинными энергоаккумуляторами заключается в периодическом осмотре, очистке от грязи, проверке герметичности и работы тормозных камер, подтяжке гаек крепления к кронштейну.

Проверку пружинно-пневматических тормозных камер на герметичность проводят при наличии сжатого воздуха в контуре привода аварийного или стояночного тормоза и в контуре привода тормозов задней тележки.

В пневматическом приводе тормозов установлен регулятор давления, объединенный с адсорбционным осушителем сжатого воздуха. Для осушки воздуха используются адсорбенты (специальные гранулированные вещества). Нормальное функционирование осушителя обеспечивается, когда 50 % времени он работает в режиме нагнетания воздуха, а остальные 50 % времени происходит его регенерация — процесс продувки адсорбента сухим воздухом из регенерационного ресивера. Поэтому для эффективной работы осушителя необходимо следить за герметичностью пневмопривода, не допуская утечек, превышающих установленные пределы. Замена фильтрующего элемента (патрона) осушителя сжатого воздуха производится по мере необходимости, когда в ресиверах пневмосистемы обнаруживается наличие конденсата. В зависимости от условий эксплуатации и технического состояния приборов пневмопривода периодичность замены может составлять от одного до двух лет.

6. Особенности диагностирования и ТО антиблокировочной тормозной системы с гидроприводом

6.1. Общее диагностирование

Загорание контрольной лампы антиблокировочной системы (АБС) на приборном щитке во время движения ТС сигнализирует об отключении системы. В этом случае следует остановиться, выключить и снова запустить двигатель. Если лампа не погасла, то необходимо в первую очередь проверить напряжение аккумуляторной батареи.

Контрольная лампа АБС горит в начале поездки, а потом гаснет, это указывает на то, что напряжение зарядки мало на небольшой частоте вращения коленчатого вала двигателя, но увеличивается на повышенной частоте. Это может быть вызвано окислением клемм аккумуляторной батареи, мест контакта датчиков колес с электропроводкой и плохой работой реле — регулятора напряжения.

Работоспособность АБС во многом зависит от технического состояния обычной тормозной системы ТС, поэтому для общего диагностирования АБС можно рекомендовать следующий порядок осмотра:

- сбросить давление в системе, нажав 20–30 раз на педаль тормоза;

- проверить уровень тормозной жидкости в бачке;

- осмотреть тормозные трубопроводы и шланги, главный тормозной цилиндр, тормозные суппорты и цилиндры на наличие утечек;

- убедиться в том, что трубопроводы и шланги не соприкасаются с другими элементами, проверить надежность зажимов и держателей;

- проверить путем внешнего осмотра работу суппортов и рабочих цилиндров при нажатии на педаль тормоза;

- осмотреть электропроводку и датчики скорости вращения колес, убедиться в том, что датчики установлены правильно и надежно, а электропроводка не оборвана (в большинстве случаев причиной неисправности АБС является не сам элемент системы, а его плохое подключение, коррозия или грязь на контактах);

- проверить состояние зубчатого венчика (кольца), надежность его крепления, убедиться в отсутствии сколотых зубцов, проверить состояние колес и шин (тип и размеры для данного ТС) и давление воздуха в них.

6.2. Поэлементное диагностирование АБС

Для диагностирования АБС используют сканер, с помощью которого определяют ошибки (неисправности) АБС в статическом состоянии автомобиля, а отдельных его элементов (например, датчиков частоты вращения колес) — в динамическом состоянии, т.е. при прокручивании колеса.

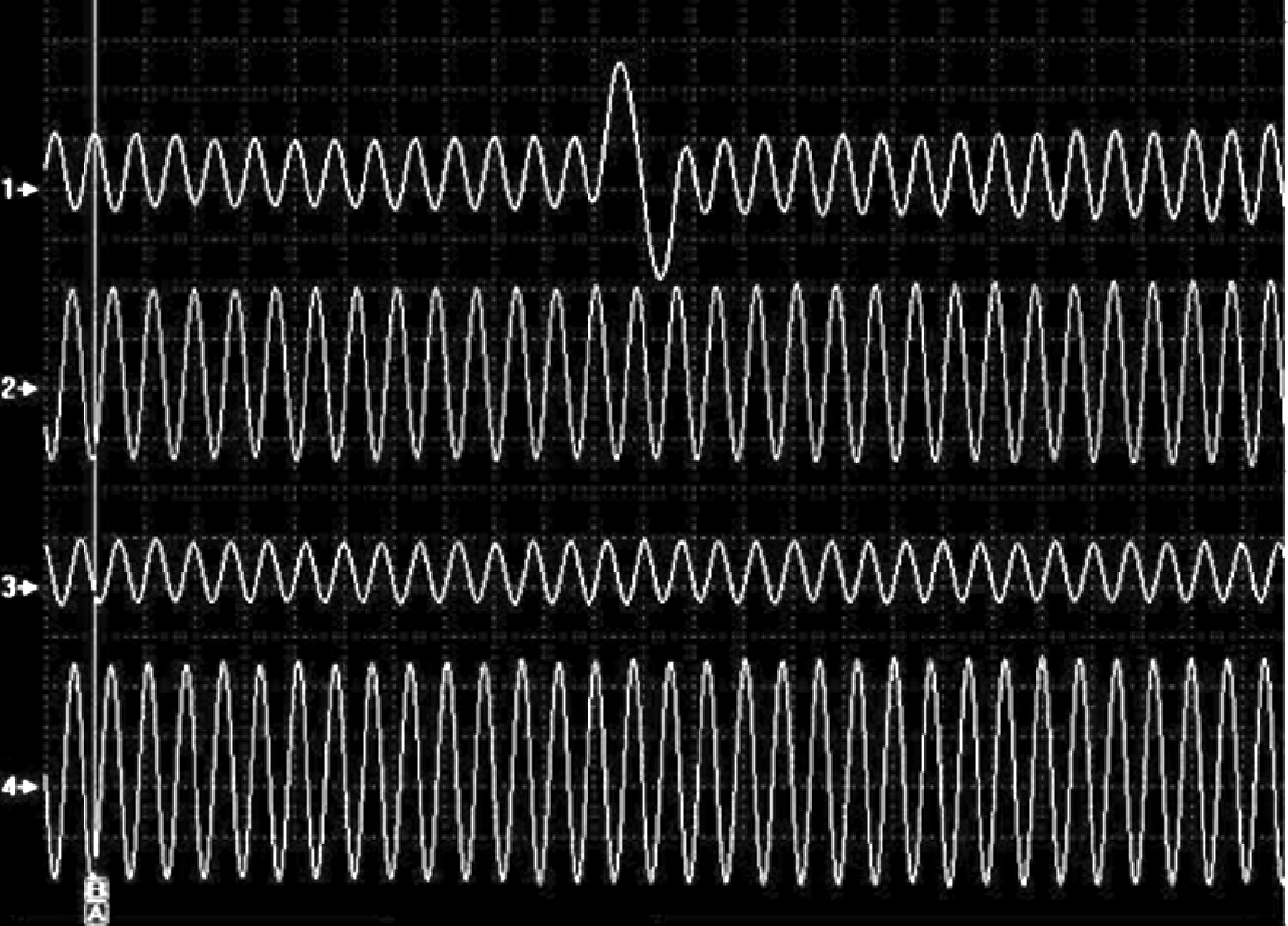

Для более тщательного диагностирования отдельных элементов АБС используют осциллограф как отдельную составляющую диагностического оборудования, так и в составе сканера (компьютера; рис. 12).

Рис. 12. Осциллограммы напряжения выходного сигнала колесных датчиков системы АБС, полученные при движении автомобиля без торможения со стабильной скоростью: 1 — исправного датчика частоты вращения заднего правого колеса, работающего в паре с неисправным (в задающем диске образовалась трещина) зубчатым диском; 2, 4 — исправного датчика частоты вращения соответственно переднего правого и переднего левого колес; 3 — исправного, но неправильно установленного датчика частоты вращения заднего левого колеса (амплитуда сигнала уменьшена из-за увеличенного зазора между датчиком и зубчатым диском)

Целостность обмотки колесного датчика можно проверить, измерив его сопротивление, значение которого должно быть близким 1 кОм и не должно изменяться при изгибе провода датчика.

6.3. Замена тормозной жидкости в АБС

В автомобилях с АБС, у которых насос, гидроаккумулятор и блок гидроклапанов расположены в одном узле, замену жидкости в тормозных магистралях производят так же, как и в автомобиле без АБС. Для замены тормозной жидкости предварительно отключают систему, вынув соответствующий предохранитель питания насоса АБС.

Для заполнения блока АБС тормозной жидкостью при ее замене питание насоса АБС восстанавливают и включают зажигание. При этом начинает работать насос гидроаккумулятора. Как только блок заполнится, зажигание нужно выключить.

После замены тормозной жидкости необходима прокачка (удаление воздуха) тормозных магистралей и собственно блока АБС. Прокачка магистралей, не соединенных с насосом, осуществляется, как на обычном автомобиле. Прокачка магистралей, соединенных с насосом, имеет свои особенности. Она производится при нажатой педали тормоза и отвернутом штуцере прокачки рабочего цилиндра. При включении зажигания насос через штуцер выгоняет завоздушенную жидкость из контура, затем штуцер закручивают и отпускают педаль. Если замена тормозной жидкости выполнена правильно, после герметизации тормозных магистралей лампочка «Неисправность АБС» на панели приборов потухнет.

В автомобилях с АБС, где насос с гидроаккумулятором и гидромодуль с системой клапанов выполнены в виде отдельных узлов, алгоритм замены тормозной жидкости и прокачки системы несколько иной. В гидромодуле имеет значение последовательность открытия его клапанов, поэтому осуществить данные операции можно лишь с применением диагностического сканера, позволяющего снимать информацию с ЭБУ АБС.

Еще сложнее заменить тормозную жидкость в автомобилях с электронными системами безопасности, которые активизируют тормозную систему (например, ESP и/или SBC). В этом случае процедура производится по особой технологии, оговоренной автопроизводителем. Для ее осуществления необходимо спецоборудование (в том числе компьютерное), которое есть лишь в фирменных организациях автосервиса.

Следует помнить, что перед разъединением тормозных магистралей автомобилей с АБС любой конструкции необходимо разрядить аккумулятор давления, нажав не менее 20 раз на педаль тормоза при выключенном зажигании. Без этого возможен выброс тормозной жидкости (в системе сохраняется давление около 1800 МПа).

6.4. Особенности диагностирования и технического обслуживания антиблокировочной тормозной системы с пневмоприводом

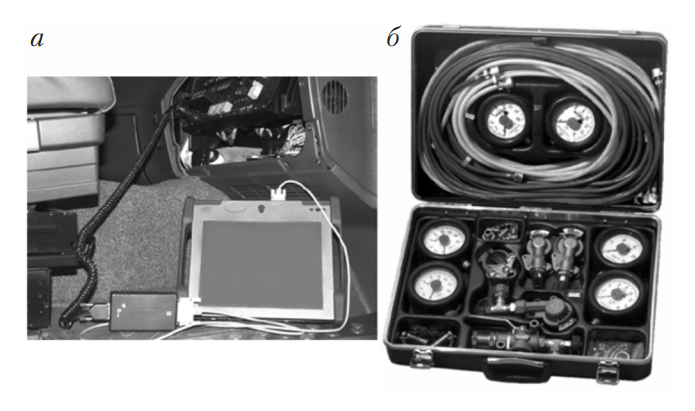

Диагностирование современных пневматических тормозных систем с АБС и системой курсовой устойчивости выполняется с использованием компьютера с адаптером (сканера и компьютера) с установленной специальной программой диагностирования, подключенными к электронной системе ТС (рис. 13, а). С помощью программы диагностирования можно просмотреть данные в памяти системы, где сохраняется информация об обнаруженных неисправностях и текущие значения параметров.

Программа показывает на дисплее конфигурацию ТС, данные электронного блока управления и сообщения о текущих неисправностях (ошибках). Управление программой может осуществляться как с помощью меню, так и с помощью различных экранных кнопок.

Рис. 13. Диагностическое оборудование для проверки тормозных систем с пневмоприводом: а — подключение компьютера к автомобилю; б — комплект диагностических приборов измерения давления воздуха

Функция самодиагностики распознает каждую неисправность отдельно. После этого программа проверит отдельно каждый компонент системы и составит протокол с текущими ошибками.

Программой контролируются: датчик требуемого замедления; датчики тормозного давления в передней и задней осях, а также контуре прицепа, по сигналам которых контролируется соответствие фактического давления воздуха в контурах требуемому; датчики износа колодок передней и задней оси, аналоговые сигналы которых проверяются на соответствие допустимому диапазону; правильность функционирования магнитных клапанов в пропорциональном ускорительном клапане и кране управления тормозами прицепа; управление тормозным давлением и др.

При торможении проводится сравнение тормозных давлений слева и справа от задней оси, которые должны быть примерно равными. Если разность тормозных давлений превышает допустимое значение, выдается сообщение о неисправности.

В случае необходимости для уточнения неисправностей используется комплект диагностических приборов измерения давления воздуха для пневматических тормозных систем (рис. 13, б).

6.5. ТО тормозных систем

ЕО. Проверить:

- осмотром герметичность привода тормозов;

- состояние и натяжение приводных ремней;

- уровень тормозной жидкости в гидроприводе тормозов.

При постановке автомобиля на стоянку слить конденсат из водоотделителя, воздушных баллонов пневмосистемы. Проверить действие тормозной системы на ходу.

ТО‑1. Проверить: визуально внешнее состояние компрессора, его работу на слух и создаваемое давление по штатному манометру; состояние и герметичность трубопроводов и приборов тормозной системы.

Проверить:

- эффективность действия тормозной системы на стенде с беговыми барабанами;

- шплинтовку пальцев штоков тормозных камер пневматического привода тормозов, величины хода штоков тормозных камер, свободного и рабочего хода педали тормоза.

Проверить и, при необходимости, устранить неисправности:

- тормозного крана пневматического привода тормозов;

- состояние и герметичность главного цилиндра, усилителя, колесных цилиндров и их соединений с трубопроводами;

- уровень тормозной жидкости в гидроприводе тормозов и выключения сцепления.

Проверить исправность привода и действие стояночного тормоза.

Проверить герметичность и крепление модуляторов АБС и противобуксовочной системы, трубопроводов и электропроводов, подсоединенных к ним.

Промыть воздушные фильтры гидровакуумного (вакуумного) усилителя тормозов.

ТО‑2. Проверить:

- работу компрессора и создаваемое им давление;

- состояние и герметичность соединений трубопроводов тормозной системы;

- крепление компрессора, тормозного крана и деталей его привода, главного тормозного цилиндра, усилителя тормозов;

- крепление воздушных баллонов;

- состояние тормозных барабанов (дисков), колодок, накладок, пружин и подшипников колес (при снятых ступицах);

- крепление тормозных камер, их кронштейнов и опор разжимных кулаков, опорных тормозных щитов передних и задних колес.

У автомобилей с пневматическим приводом тормозов проверить шплинтовку пальцев штоков тормозных камер, отрегулировать свободный и рабочий ход педали тормоза и зазоры между накладками тормозных колодок и барабанами колес.

У автомобилей с гидравлическим приводом тормозов проверить:

- действие усилителя тормозов, величину свободного и рабочего хода педали тормоза;

- при необходимости долить тормозную жидкость в главные тормозные цилиндры;

- отрегулировать зазоры между накладками тормозных колодок и тормозными барабанами колес;

- при попадании воздуха в гидравлическую систему привода удалить воздух из системы.

Проверить исправность привода и действие стояночного тормоза.

Проверить состояние, крепление и действие привода моторного тормоза.

Проверить герметичность и крепление модуляторов антиблокировочной и противобуксовочной систем, трубопроводов и электропроводов, подсоединенных к ним.

Снять и промыть фильтр усилителя тормозов.

СО. Проверить состояние и действие кранов и сливных устройств в тормозной системе.