Содержание страницы

Первые крупинки алюминия были получены датским ученым Эрстедом (1825) и немецким химиком Велером (1827). Промышленный способ получения чистого алюминия разработали американец Чарльз Холл и француз Поль Эру (1886). До конца ХIХ столетия алюминий был дорогим металлом, лишь немного дешевле золота.

Началом промышленного выпуска алюминия считают 1890 г. С 1854 по 1890 гг. в мире произведено 200 т алюминия; 1890–1899 гг. — 28000 т, за один 1930 г. — 270000 т, за 1968 г. — 8386200 т. В 1960-е годы годовой прирост мирового производства алюминия составлял около 15 %, а в последние годы не превышает 5 %.

В начале ХХ века алюминий применяли только в чистом виде. Применение алюминиевых сплавов начинается с открытия в 1906 г. немецким ученым Вильмом первого термически упрочняемого сплава — дуралюмина: 4,0 % Cu, 0,5 % Mg, 0,5 % Mn. Сейчас сплавы типа дуралюмина Д1 и Д16, имеющие наряду с высокой прочностью 400–500 МПа небольшую плотность, широко распространены в современной промышленности.

По удельной прочности (отношение временного сопротивления к плотности) алюминиевые сплавы значительно превосходят стали. Это обеспечило широкое применение алюминиевых сплавов в авиации и ракетной технике.

Алюминий и его сплавы отличаются высокой технологичностью, хорошо деформируются, из них легко можно получать изделия сложной формы. Алюминий и ряд его сплавов обладают достаточно высокой коррозионной стойкостью. По электропроводности он уступает только серебру, меди и золоту.

Температура плавления алюминия составляет 660 °С. Плотность алюминия 2,7 г/см3, ГЦК-решетка с периодом 0,40412 нм при 20 °С. Алюминий имеет также высокую тепло- и электропроводность. Электропроводность алюминия чистоты 99,5 % составляет 62,5 % от электропроводности меди. Алюминий — парамагнитный металл. Модуль Юнга алюминия равен 70 ГПа, что довольно высоко, но значительно меньше, чем у сталей.

Алюминий — химически активный металл. Однако при окислении (взаимодействии с кислородом воздуха) на поверхности образуется плотная пленка окисла Аl2O3, которая защищает его от дальнейшего взаимодействия с окружающей средой на воздухе. При комнатной температуре толщина этой пленки составляет 5–10 нм. При нагреве до температуры плавления толщина окисной пленки возрастает до 200 нм. Окись алюминия имеет удельный объем, близкий к удельному объему алюминия, поэтому пленка плотная (без трещин).

Некоторые разбавленные кислоты взаимодействуют с алюминием сильнее, чем концентрированные. Концентрированная холодная азотная кислота не растворяет алюминий, а разбавленная — разрушает очень быстро. То же относится и к серной кислоте.

Алюминий устойчив во многих органических кислотах: уксусной, лимонной, винной и др.

Алюминий быстро растворяется в растворах едких щелочей. При комнатной температуре алюминий не взаимодействует с водой, парами воды, СО, СО2, при высоких температурах реагирует с ними. Энергичное взаимодействие алюминия с парами воды начинается с 500 °С и резко ускоряется при плавлении по реакции: 2Аl + 3H2O → Al2O3 + 3H2. Специфическим свойством алюминия, которое определило его применение в атомных реакторах, является его способность поглощать нейтроны. Алюминий не дает ни с одним из элементов ряд непрерывных твердых растворов.

Известно, что неограниченные твердые растворы образуются при соблюдении следующих правил (правила Юм-Розери):

- элементы должны иметь кристаллические решетки одного типа;

- атомные диаметры элементов должны отличаться не более чем на 8–15 %;

- элементы должны иметь близкие электрохимические свойства, что наблюдается при сходстве электронного строения их атомов.

Многие металлы имеют сходную с алюминием решетку (ГЦК). Из них благоприятный размерный фактор (различие в атомных радиусах менее 8,0 %) имеют такие металлы, как Pd, Pt, Ag, Au. Однако все эти металлы имеют сильно отличающиеся от алюминия электронные строения.

Ограниченную растворимость с алюминием имеют следующие металлы, ат. %:

| Zn | – 65,5 | Si | – 1,5 | Cd | – 0,089 |

| Ag | – 23,8 | Mn | – 0,71 | Zr | – 0,089 |

| Li | – 16,2 | Cr | – 0,37 | Fe | – 0,03 |

| Mg | – 18,9 | V | – 0,2 | Na | – 0,0035 |

| Ga | – 5,5 | Sc | – 0,35 | ||

| Cu | – 2,5 | Ti | – 0,146 |

Первичный алюминий в России производят по ГОСТ 11069–74 и маркируют буквой А, за которой следуют цифры, указывающие десятые, сотые или тысячные доли процента содержания алюминия. Например, А995 содержит 99,995 % Аl; А99 — 99,99 % Аl; А7 — 99,7 % Аl; А0 — 99,0 % Аl. В табл. 1 приведен химический состав алюминия.

Таблица 1. Марки первичного алюминия (ГОСТ 11069–74)

| Марка | Химический состав, % | Марка | Химический состав, % | ||||||

| Al | Примеси, не более | Al | Примеси, не более | ||||||

| Fe | Si | Всего | Fe | Si | Всего | ||||

| Особой чистоты | Технической чистоты | ||||||||

| А999 | 99,999 | – | – | 0,001 | А85 | 99,85 | 0,09 | 0,06 | 0,15 |

| Высокой чистоты | А8 | 99,8 | 0,12 | 0,10 | 0,20 | ||||

| А995 | 99,995 | 0,0015 | 0,0015 | 0,005 | А7 | 99,7 | 0,16 | 0,16 | 0,30 |

| А99 | 99,99 | 0,003 | 0,003 | 0,010 | А6 | 99,6 | 0,25 | 0,20 | 0,40 |

| А97 | 99,97 | 0,015 | 0,015 | 0,03 | А5 | 99,5 | 0,30 | 0,30 | 0,50 |

| А95 | 99,95 | 0,030 | 0,030 | 0,05 | А0 | 99,0 | 0,50 | 0,50 | 1,0 |

| А5Е* | 99,5 | 0,35** | 0,12 | 0,50 | |||||

* Сумма Ti + V + Mn + Gr < 0,01 %.

** Железа не менее 0,18 %.

Металлургические заводы выпускают алюминий трех сортов:

- особой чистоты А999;

- высокой чистоты А995, А99, А97, А95;

- технической чистоты А85, А8, А7, А6, А5, А0.

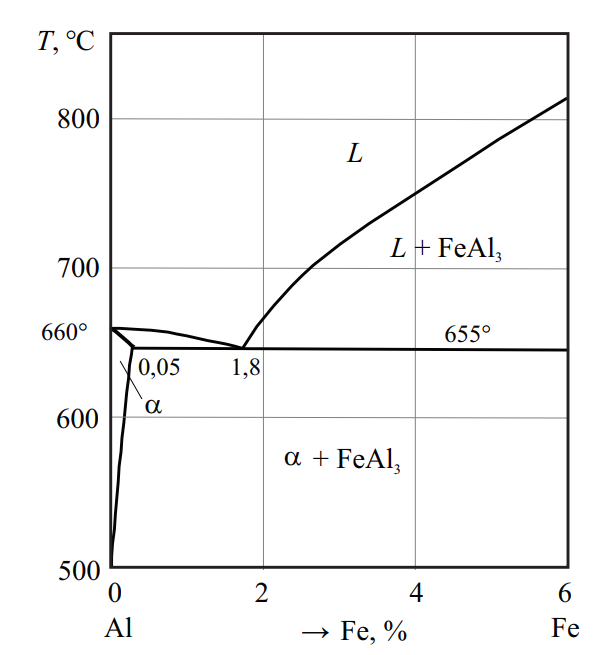

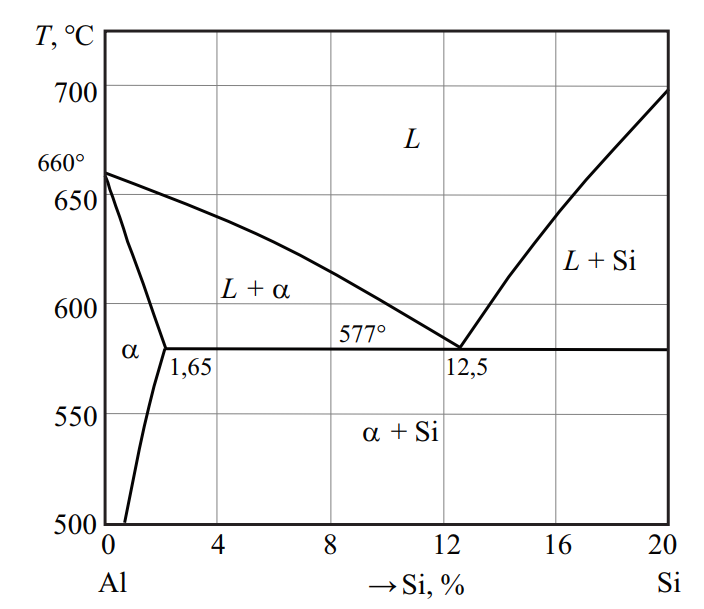

Основные примеси в первичном алюминии — железо и кремний. Железо практически не растворяется в алюминии, а кремний мало растворяется в твердом алюминии (рис. 1 и 1.2).

Рис. 1. Диаграмма состояния системы Al–Fe

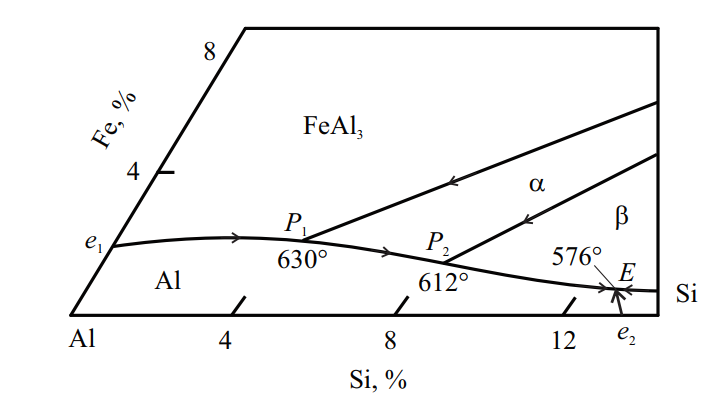

При совместном содержании железа и кремния эти элементы образуют с алюминием тройные промежуточные фазы переменного состава, обозначаемые буквами α и β. Фазе α приписывают формулу Fe2SiAl8, а фазе β — FeSiAl5. Кроме того, в техническом алюминии образуется соединение Al3Fe, наблюдающееся в структуре в виде игл и существенно снижающее его пластичность. В зависимости от соотношения Fe/Si может развиваться либо эвтектическая, либо перитектическая реакция.

Так, при низком соотношении Fe/Si кристаллизуется двойная эвтектика Al + β или Al + Si, а затем образуется тройная эвтектика. В этом случае первичная кристаллизация Al идет вблизи 660 °C, а тройная эвтектика кристаллизуется при 576 °C. Технический алюминий с таким широким интервалом кристаллизации склонен к образованию горячих трещин при полунепрерывном литье слитков. Чтобы предотвратить брак по горячим трещинам, необходимо повысить температуру конца кристаллизации. Для этого следует поддерживать отношение Fe/Si > 1.

Рис. 2. Диаграмма состояния системы Al–Si

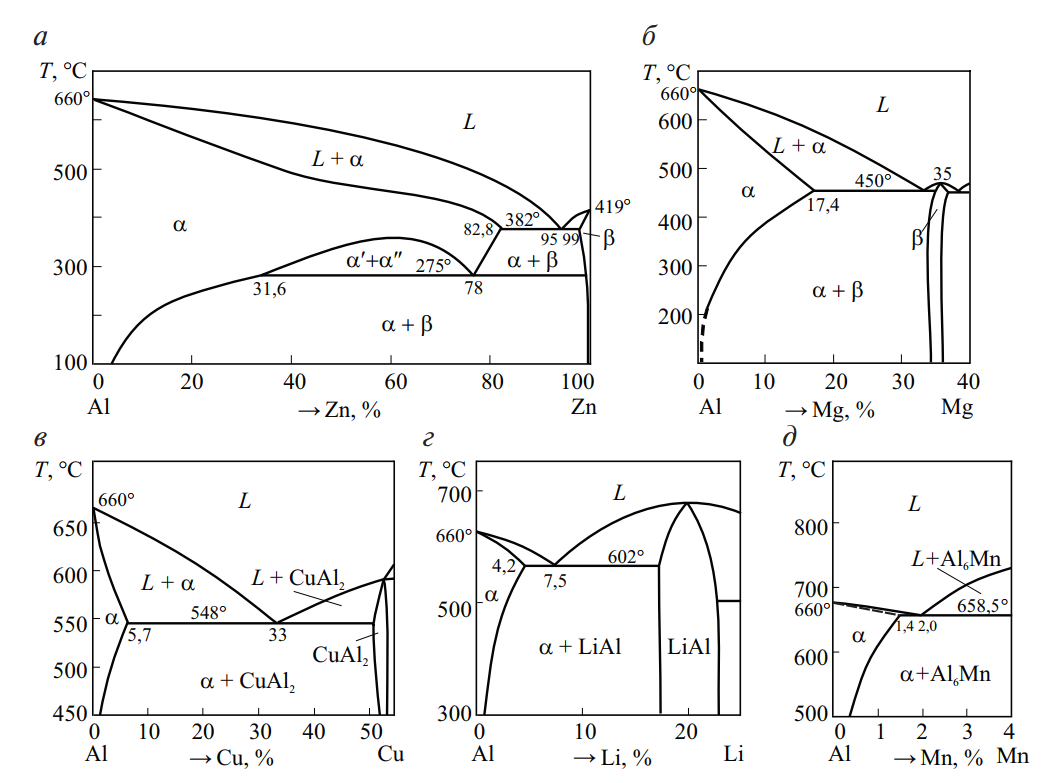

Легирование алюминия различными элементами осуществляется для повышения прочности. С основными компонентами промышленных сплавов алюминий дает двойные системы эвтектического типа (см. рис. 3). Со многими элементами алюминий образует двойные, тройные и более сложные интерметаллиды, как кристаллизующиеся из расплава, так и выделяющиеся из твердого раствора на базе алюминия при отжиге и старении.

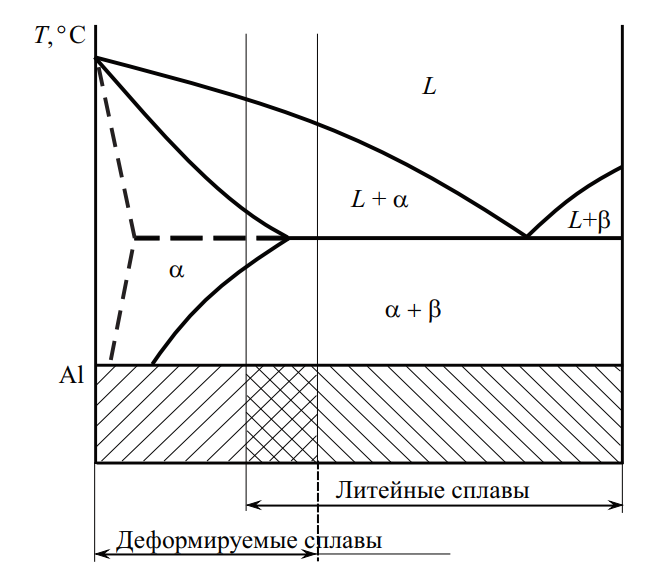

Все алюминиевые сплавы делятся на деформируемые и литейные (см. рис. 4). Главной структурной составляющей деформируемых сплавов является твердый раствор на основе алюминия, а объемная доля хрупких интерметаллидов сравнительно невелика (до ~ 10 %), что обеспечивает деформируемость этих сплавов.

Рис. 3. Диаграммы состояния систем Al–Zn — а, Al–Mg — б, Al–Cu — в, Al–Li — г и Al–Mn — д

Рис. 4. Области деформируемых и литейных алюминиевых сплавов

Для обозначения промышленных деформируемых сплавов используют буквенно-цифровую и буквенную маркировку, причем цифра в марке чаще всего не обозначает концентрацию легирующих элементов. Позднее была введена единая маркировка из одних цифр. Первая цифра во всех марках (1) обозначает основу сплава — алюминий. Вторая цифра в марке несет главную смысловую нагрузку, указывая систему, являющуюся основой данного сплава:

- 0 — технический алюминий;

- 1 — система Al–Cu–Mg;

- 2 — система Al–Cu–Mn и Al–Li;

- 3 — система Al–Mg–Si и Al–Mg–Si–Cu;

- 4 — система Al–Mn;

- 5 — система Al–Mg;

- 9 — система Al–Zn–Mg и Al–Mg–Cu;

- 6, 7, 8 — резервные, для возможных новых систем.

Последние две цифры в марке указывают порядковый номер сплава. Новым сплавам присваивают только цифровое обозначение. Маркировка и химический состав деформируемого технического алюминия приведены в табл. 2. Деформируемый алюминий используют для получения листа, проволоки, прутков, профиля.

Таблица 2. Маркировка и химический состав деформируемого технического алюминия

| Марка | Содержание, мас. % | |||

| Буквенная | Цифровая | Аl

не менее |

Fe | Si |

| не более | ||||

| АДОО | 1010 | 99,70 | 0,16 | 0,16 |

| АДО | 1011 | 99,50 | 0,30 | 0,30 |

| АД1 | 1013 | 99,30 | 0,30 | 0,30 |

| АД | 1015 | 98,80 | 0,50 | 0,50 |

Благодаря высокой электропроводности алюминий широко используют в электротехнике, благодаря высокой теплопроводности — в теплообменниках и холодильниках, автомобильных и тракторных радиаторах. Алюминиевые провода легкие, что позволяет устанавливать дорогостоящие мачты высоковольтных передач на большом расстоянии одна от другой.

Высокая коррозионная стойкость во многих органических кислотах позволяет широко применять алюминий для изготовления разнообразной посуды и емкостей, упаковочной фольги.

Если необходима повышенная прочность алюминия, то используют нагартованные полуфабрикаты (σв = 150 МПа, δ = 6 %).

Для повышения прочности деформируемых алюминиевых сплавов, кроме легирования, широко используют нагартовку (наклеп), закалку и старение, а также термомеханическую обработку.

Деформируемый алюминий обозначают буквой Д. Отожженное состояние деформированного полуфабриката обозначают буквой М (мягкие), нагартованное (упрочняемое холодной пластической деформацией) — Н, после закалки и старения — Т, после закалки и искусственного старения на максимальную прочность — Т1, после закалки и перестаривания — Т2.

В табл. 3 для сопоставления приведены типичные механические свойства представителей разных групп рассмотренных ниже сплавов, а в табл. 4 — состав некоторых термически упрочняемых алюминиевых сплавов.

Таблица 3. Типичные механические свойства деформируемых алюминиевых сплавов

| Сплав | Вид полуфабриката | Состояние | σв, МПа | σ0,2, МПа | δ, % |

| АДО | Лист | М | 70 | 30 | 32 |

| АМц | Лист | М | 130 | 50 | 25 |

| АМг2 | Лист | М | 190 | 100 | 23 |

| АМг6 | Лист | М | 340 | 170 | 19 |

| АМг6 | Лист | Н | 450 | 350 | 11 |

| Д1 | Прессованный профиль | Т | 480 | 320 | 14 |

| Д16 | Прессованный профиль | Т | 520 | 380 | 13 |

| АД31 | Прессованный профиль | Т1 | 240 | 190 | 12 |

| АВ | Прессованный профиль | Т1 | 380 | 300 | 12 |

| АК6 | Поковка | Т1 | 400 | 290 | 12 |

| АК8 | Поковка | Т1 | 480 | 380 | 9 |

| АК4-1 | Поковка | Т1 | 420 | 320 | 8 |

| В95 | Прессованный профиль | Т1 | 600 | 560 | 8 |

Таблица 4. Состав термически упрочняемых алюминиевых сплавов

| Марка сплава | Содержание, % | ||||||

| Буквенная | Цифровая | Cu | Mg | Mn | Fe | Si | Другие элементы |

| Д1 | 1110 | 3,8–4,8 | 0,4–0,8 | 0,4–0,8 | < 0,7 | < 0,7 | – |

| Д16 | 1160 | 3,8–4,9 | 1,2–1,8 | 0,3–0,9 | < 0,5 | < 0,5 | – |

| АД31 | 1310 | < 0,1 | 0,4–0,9 | < 0,1 | < 0,5 | 0,3–0,7 | – |

| АВ | 1340 | 0,1–0,5 | 0,45–0,90 | 0,15–0,35 | < 0,5 | 0,5–1,2 | – |

| АК6 | 1360 | 1,8–2,6 | 0,4–0,8 | 0,4–0,8 | < 0,7 | 0,7–1,2 | – |

| АК8 | 1380 | 3,9–4,8 | 0,4–0,8 | 0,4–1,0 | < 0,7 | 0,6–1,2 | – |

| АК4-1 | 1141 | 1,9–2,7 | 1,2–1,8 | < 0,2 | 0,8–1,4 | < 0,35 | Ni 0,8–1,4 |

| В95 | 1950 | 1,4–2,0 | 1,8–2,8 | 0,2–0,6 | < 0,5 | < 0,5 | Zn 5,0–7,0 |

1. Основы термической обработки алюминиевых сплавов

Для алюминиевых сплавов широкое распространение получили три основных вида термической обработки: отжиг, закалка, термомеханическая обработка и старение.

1.1. Отжиг

Отжиг слитков или деформированных полуфабрикатов применяют в тех случаях, когда возникшее по тем или иным причинам неравновесное состояние сплава обусловливает появление нежелательных свойств, чаще всего пониженной пластичности.

В алюминиевых сплавах наблюдаются три разновидности пониженной пластичности:

- неравновесное состояние, свойственное литым сплавам, образование неравновесной эвтектики по границам дендритных ячеек;

- неравновесное состояние, вызванное пластической деформацией, особенно холодной;

- неравновесное состояние, вызванное предыдущей упрочняющей обработкой — закалкой и старением.

Основная особенность этого состояния заключается в том, что оно может быть только в термически упрочняемых сплавах.

Отжиги могут быть следующих видов:

1. Гомогенизационный. Температура гомогенизации для промышленных алюминиевых сплавов находится в пределах от 450 до 560 °С, а выдержка — от 4 до 36 ч.

Переходные металлы (Mn, Cr, Zr) незначительно растворяются в алюминии. Поэтому при гомогенизации происходит растворение эвтектики, содержащей Zn, Li, Si, и выделяются интерметаллиды, содержащие Mn, Cr, Zr. Последние являются продуктами распада пересыщенного твердого раствора, образующегося при кристаллизации.

2. Рекристаллизационный. Применяется в качестве промежуточной операции между операциями холодной пластической деформации или между холодной и горячей деформациями. В ряде случаев рекристаллизационный отжиг применяют в качестве окончательной термообработки деформированных полуфабрикатов, когда необходимо иметь сочетание низкой или умеренной прочности с высокими характеристиками пластичности.

На практике температура рекристаллизационного отжига на 50–150 °С превышает температуру окончательной рекристаллизации и для промышленных алюминиевых сплавов колеблется в пределах от 300 до 500 °С, выдержка при температуре рекристаллизационного отжига составляет 0,5–2,0 ч.

Для сплавов, не упрочняемых термообработкой, скорость охлаждения после рекристаллизационного отжига, как правило, не играет роли и может выбираться произвольно (обычно на воздухе). Для термически упрочняемых сплавов скорость охлаждения должна быть определенной, не выше 30 °С/ч, до 200–250 °С, а далее — произвольно.

Применительно к некоторым термически неупрочняемым алюминиевым сплавам положение о независимости свойств от скорости охлаждения при отжиге нуждается в уточнении. Ряд алюминиевых сплавов, не упрочняемых термообработкой, претерпевает фазовые превращения в твердом состоянии, поэтому структура таких сплавов после охлаждения от температуры отжига с разными скоростями будет различной, но эти различия практически не сказываются на механических свойствах. Другие свойства, в частности коррозионная стойкость некоторых сплавов, более чувствительны к изменению структуры, которое наблюдается в зависимости от скорости охлаждения при отжиге. Например, сплав АМг6 после охлаждения на воздухе гораздо менее склонен к коррозии под напряжением, чем после охлаждения в воде.

3. Гетерогенизационный. Дорекристаллизационный отжиг — неполный отжиг, применяют для окончательной термообработки с целью получения полуфабрикатов (обычно листов) с промежуточными свойствами. Неполный отжиг проводят при температуре ниже температуры окончания рекристаллизации, в результате чего сплав приобретает полигонизованную или частично рекристаллизованную структуру. Гетерогенизационный отжиг термически упрочняемых полуфабрикатов проводится с целью их разупрочнения.

1.2. Закалка

Закалка применяется для термически упрочняемых сплавов с целью получения в структуре пересыщенного твердого раствора. Например, в сплаве Al—4 % Cu равновесная растворимость меди в алюминии при комнатной температуре составляет 0,2 %, после закалки — пересыщение более чем в 20 раз.

Температура нагрева под закалку выбирается в пределах 450–560 °С. Время выдержки: для деформированных сплавов десятки минут, для литейных — часы или десятки часов. Критическая скорость охлаждения и прокаливаемость при закалке в холодной воде некоторых алюминиевых сплавов приведены в табл. 5.

Скорость охлаждения в холодной воде тонкостенных изделий 600– 800 °С/с значительно превышает критическую скорость закалки литого алюминиевого сплава.

Таблица 5. Критическая скорость охлаждения и прокаливаемость при закалке в холодной воде

| Сплав | Система | Vкр, °С/с | Максимальная толщина плиты,

прокаливающейся насквозь, мм |

| В93 | Al–Zn–Mg–Cu | 3–5 | 250–300 |

| АК4-1 | Al–Cu–Mg | 10–20 | 150–200 |

| Д16 | Al–Cu–Mg | 60–90 | 100–120 |

| В95 | Al–Zn–Mg–Cu

с добавлением Mn и Cr |

100–120 | 50–70 |

Малую критическую скорость закалки имеют низколегированные сплавы систем Al–Mg–Si (АД31), Al–Zn–Mg (1915, 1935), Al–Mg–Li (1420).

Для таких сплавов возможно совмещение процесса закалки с охлаждением изделий после их горячей деформации, поскольку температура горячей деформации для ряда алюминиевых сплавов близка к температуре закалки.

Охлаждение в воде не может рассматриваться как окончательный вариант закалки во всех случаях. Очень высокая скорость охлаждения при закалке в воде приводит к образованию больших внутренних напряжений, которые вызывают коробление изделий. Это особенно проявляется в крупногабаритных изделиях сложной конфигурации, правка которых после закалки весьма трудоемка и дорогостояща.

1.3. Термомеханическая обработка

Основная идея термомеханической обработки (ТМО) заключается в сочетании пластической деформации и термической обработки.

Для алюминиевых сплавов применяются три вида ТМО:

- Высокотемпературная термомеханическая обработка (ВТМО) и ее разновидности и предварительная термомеханическая обработка (ПТМО). Основная цель — повышение прочности и коррозионной стойкости при сохранении высокой пластичности.

- Низкотемпературная термомеханическая обработка (НТМО). Основная цель — повышение прочности (при заметном снижении пластичности).

- Межоперационная термомеханическая обработка (МТМО). Основная цель — повышение равномерности свойств по объему, уменьшение анизотропии свойств и особенно повышение характеристик пластичности в поперечном и высотном направлениях.

1.4. Высокотемпературная термомеханическая обработка

Различие отдельных способов ВТМО в основном заключается в условиях проведения высокотемпературной деформации. Степень и скорость деформации необходимо выбрать таким образом, чтобы подавить первичную рекристаллизацию. Например, при штамповке средняя степень деформации сплавов АК6, В93, АМц, В95 не должна превышать 30 %, наилучшие механические свойства достигаются при степенях деформации 10–15 %.

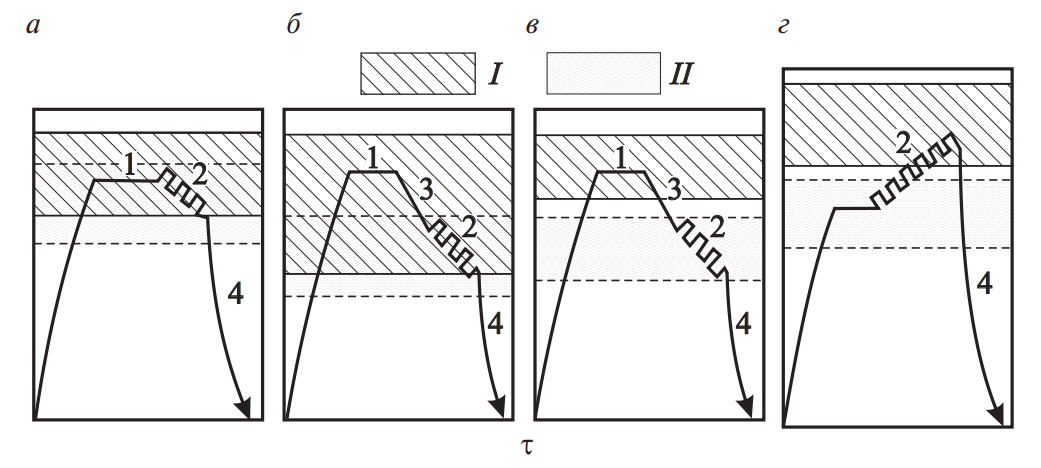

На рис. 5 приведены схемы различных видов ВТМО алюминиевых сплавов. Простая ВТМО (см. рис. 5, а): деформацию производят при температуре нормального нагрева под закалку. Применяют в тех случаях, когда сплавы обладают достаточной пластичностью в области температур нагрева под закалку (АК6, АВ).

Рис. 5. Виды ВТМО алюминиевых сплавов в зависимости от условий совмещения операций закалки и горячей деформации: I — область гомогенного состояния; II — область оптимальной технологической пластичности; 1 — нагрев и выдержка под закалку; 2 — обработка давлением; 3 — подстуживание до температуры деформирования; 4 — быстрое охлаждение

Усложненная ВТМО (рис. 5, б, в): деформацию проводят с предварительным подстуживанием до температуры достаточно высокой пластичности (например, сплав В93).

Возможны два варианта этого вида. Сплав обладает широкой областью гомогенности твердого раствора и при подстуживании до температуры деформации остается в состоянии устойчивого твердого раствора (например, сплав В93). В этом случае подстуживание можно производить с произвольной скоростью (рис. 5, б). Если интервал температур оптимальной технологичности находится вне области α-твердого раствора, применение усложненной ВТМО также возможно, но подстуживание необходимо проводить с повышенной скоростью (рис. 5, в).

Для некоторых сплавов возможна и схема, показанная на рис. 5, г. Заготовки нагревают до оптимальной температуры деформации (ниже температуры нагрева под закалку), но деформирование проводят при таких скоростях, при которых материал изделия за счет работы деформации нагревается до нормальной температуры нагрева под закалку. Этот способ дает хорошие результаты для сплавов системы Al–Mg–Si.

Температура рекристаллизации ряда термически упрочняемых алюминиевых сплавов, подвергнутых горячей обработке давлением по определенным режимам, превышает температуру нагрева под закалку. В этом случае горячедеформированный полуфабрикат после окончательной обработки имеет нерекристаллизованную (полигонизированную) структуру, что обусловливает, как правило, его повышенную по сравнению с аналогичным рекристаллизованным полуфабрикатом прочность.

Повышение прочности за счет сохранения после термической обработки нерекристаллизованной структуры наиболее ярко проявляется у прессованных полуфабрикатов, применительно к которым это явление получило название пресс-эффекта (структурное упрочнение). Чистый алюминий имеет низкую температуру рекристаллизации (менее 100 °С). Все легирующие компоненты повышают температуру рекристаллизации алюминиевых сплавов, однако основные легирующие компоненты — медь, магний, цинк, кремний — повышают ее относительно слабо. Резкое повышение температуры рекристаллизации алюминиевых сплавов обеспечивается малыми добавками переходных металлов (марганца, хрома, железа, циркония, титана, ванадия), которые вводятся в большинство алюминиевых сплавов или присутствуют в них в качестве неизбежных примесей.

Наиболее значительное повышение температуры рекристаллизации как после горячей, так и после холодной деформации наблюдается в сплавах с добавками циркония. Температурный уровень рекристаллизации алюминиевых сплавов, не содержащих в своем составе переходных металлов, при самых благоприятных прочих условиях (схема напряженного состояния, температура деформации и т. д.) намного ниже температур нагрева под закалку (460–530 °С). И только за счет добавок переходных металлов (главным образом, марганца, хрома и циркония) температура рекристаллизации ряда полуфабрикатов становится выше температуры нагрева под закалку. Следовательно, одним из условий структурного упрочнения является присутствие в сплавах переходных металлов.

Вид обработки, температура, скорость и степень деформации влияют на температуру рекристаллизации деформированных изделий, поскольку этот фактор определяет уровень упругой энергии после деформации. Упругая энергия будет тем меньше, чем выше температура деформации и чем меньше ее скорость. Прессование при прочих равных условиях обеспечивается наименьшим запасом упругой энергии, для которого характерна схема всестороннего сжатия и меньшая скорость деформирования. Следовательно, при постоянном составе сплава наиболее высокую температуру рекристаллизации имеют горячепрессованные полуфабрикаты.

Благодаря очень высокой температуре рекристаллизации, обусловленной присутствием в алюминиевых сплавах переходных металлов, после горячей деформации рекристаллизация не происходит при любых скоростях охлаждения.

Текстура деформации в этом случае сохраняется и после нагрева под закалку и последующей закалки.

1.5. Низкотемпературная термомеханическая обработка (НТМО)

НТМО заключается в холодной деформации. Схемы НТМО между закалкой и старением:

- закалка — холодная пластическая деформация — искусственное старение;

- закалка — естественное старение — холодная деформация — искусственное старение;

- закалка — искусственное старение — холодная деформация — искусственное старение.

Указанные схемы НТМО проще всего осуществить при производстве листов. Например, для сплава Д16 после обычной термообработки — закалки и естественного старения — имеются следующие типичные механические свойства: σв = 450 МПа, σ0,2 = 350 МПа, δ = 18 %. После НТМО по режимам закалки, деформации 20 %, старения при 130 °С, 10–20 ч механические свойства листов будут: σв = 510 МПа, σ0,2 = 410 МПа, δ = 12 %.

1.6. Старение

Старение представляет собой выдержку закаленного на пересыщенный твердый раствор сплава при некоторых (относительно низких) температурах, при которых начинается распад пересыщенного твердого раствора или в твердом растворе происходят структурные изменения, являющиеся подготовкой к распаду. Цель старения — дополнительное повышение прочности закаленных сплавов.

Сильная пересыщенность твердого раствора в закаленном сплаве обусловливает его термодинамическую нестабильность. Распад твердого раствора, приближающий фазовое состояние к равновесному, а следовательно, к уменьшению свободной энергии сплава, является самопроизвольно идущим процессом.

Во многих закаленных алюминиевых сплавах подготовительные стадии распада, а иногда и начало собственно распада проходят без специального нагрева, при вылеживании при комнатной температуре в естественных условиях.

Выдержку закаленных алюминиевых сплавов в естественных условиях (при температуре окружающей среды), которая приводит к определенным изменениям структуры и свойств (прочность, как правило, повышается), называют естественным старением.

Нагрев закаленных алюминиевых сплавов до относительно невысоких температур (обычно в интервале 100–200 °С) и выдержку при этих температурах (в пределах от нескольких часов до нескольких десятков часов) называют искусственным старением.

Процесс распада пересыщенных твердых растворов, на примере наиболее изученных Al–Cu сплавов, по мере повышения температуры нагрева или увеличения продолжительности выдержки при постоянной температуре развивается следующим образом.

1. В твердом растворе образуются субмикроскопические области — зоны с повышенным содержанием меди. Если, например, в твердом растворе содержится 4 % Cu, а в химическом соединении θ (Al2Cu), которое в конечном счете должно выделиться из твердого раствора, 52 % Cu, то концентрация меди в зонах является промежуточной и возрастает по мере развития процесса. Эти зоны получили название зон Гинье — Престона (ГП). Зоны ГП в сплавах Al–Cu имеют пластинчатую форму и образуются на кристаллографических плоскостях (100). Зоны ГП — это часть твердого раствора, их кристаллическая структура такая же, как и твердого раствора, но постоянная решетки несколько меньше из-за повышенной концентрации меди, атомный радиус которой меньше, чем алюминия. Для зон ГП характерны небольшие размеры (толщина 0,5–1,0 нм, диаметр 4–10 нм).

2. В твердом растворе образуются выделения промежуточной θ»-фазы, состав которых соответствует фазе Al2Cu.

Выделения фазы θ» с тетрагональной, отличной от матрицы, решеткой полностью когерентны с алюминиевым твердым раствором. Для

этой фазы характерно упорядоченное взаимное расположение атомов меди и алюминия, при котором часть плоскостей занята только атомами меди, а часть — только атомами алюминия. Максимальная толщина выделений θ» составляет 10 нм, а диаметр — до 150 нм. θ» лишь условно может называться фазой, поскольку частицы θ» не имеют дискретной границы раздела с матрицей.

3. Из твердого раствора выделяются частицы промежуточной θ’-фазы. Эта стадия является началом собственно распада твердого раствора. Фаза θ’ по составу соответствует стабильной фазе θ (Al2Cu), имеет свою кристаллическую решетку, отличную и от решетки алюминия, и от решетки θ-фазы. Выделения θ’-фазы сопряжены, когерентны с решеткой алюминия по плоскостям (100). Таким образом, θ’-фаза не полностью отделена от матрицы поверхностью раздела. Выделения

θ’-фазы образуются из θ»-фазы, однако при повышении температуры не все частицы θ» превращаются в частицы θ’, часть их растворяется, вместе с тем не исключена возможность образования частиц θ’ непосредственно из твердого раствора.

4. Образование стабильной θ-фазы (Al2Cu), когерентность решеток матрицы и выделяющейся фазы полностью нарушаются.

5. Коагуляция θ-фазы (Al2Cu).

Деление процесса распада на пять приведенных выше стадий условно, в сплаве могут быть одновременно зоны ГП и θ», θ» и θ’, θ’ и θ-частиц.

Рассмотренные выше стадии охватывают процесс распада пересыщенного твердого раствора полностью, до получения равновесного состояния. При естественном старении обычно образуются зоны ГП, при искусственном старении — θ’-фаза. Четвертая и пятая стадии наблюдаются лишь при отжиге, т. е. при нагреве до температур 300–400 °С.

Схема распада пересыщенного твердого раствора в сплавах Al–Cu в основном справедлива и для термически упрочняемых сплавов других систем, двойных и более сложных. Отличие заключается лишь в том, что в каждом сплаве — свои (одна или несколько) упрочняющие фазы. Упрочняющими фазами в алюминиевых сплавах являются интерметаллиды, которые характеризуются переменной растворимостью в алюминии и при нагреве под закалку растворяются в алюминии, а при старении и других нагревах закаленного сплава выделяются из пересыщенного твердого раствора (или, по крайней мере, происходят процессы подготовки к их выделению).

В сплавах Al–Cu упрочняющей фазой является θ-фаза (Al2Cu), выше описаны промежуточные этапы ее выделения из пересыщенного твердого раствора. В других алюминиевых сплавах упрочняющими фазами служат: в Al–Cu–Mg сплавах — θ (Al2Cu) и S (Al2CuMg); в Al–Zn–Mg, Al–Zn–Mg–Cu сплавах — η (MgZn2) и T (Al2Mg3Zn3); в Al–Mg–Si сплавах — β (Mg2Si); в Al–Li сплавах — δ (AlLi).

При выделении каждой упрочняющей фазы из пересыщенного твердого раствора установлены промежуточные стадии, аналогичные тем, которые выше описаны для Al–Cu сплавов.

Стадии распада пересыщенного твердого раствора в различных алюминиевых сплавах можно изобразить следующим образом:

- Al–Cu α→ зоны ГП → θ» → θ’ → θ (Al2Cu)

- Al–Cu–Mg α→ зоны ГП → S» → S ‘ → S (Al2CuMg)

- Al–Zn–Mg α→ зоны ГП → η’ → η → T (Al2Mg3Zn3)

- Al–Mg–Si α→ зоны ГП → β’ → β (Mg2Si)

- Al–Li α→ δ’ (Al3Li) → δ (AlLi)

Фаза T (Al2Mg3Zn3) в системе Al–Zn–Mg изоморфна фазе T (Al2CuMg4) в системе Al–Cu–Mg. По мере увеличения содержания меди в четверных сплавах Al–Zn–Mg–Cu часть атомов цинка в решетке фазы T (Al2Mg3Zn3) замещается атомами меди.

Помимо пересыщенности твердого раствора легирующими компонентами, необходимым условием распада является определенная пересыщенность вакансиями. Если концентрация вакансий меньше некоторой критической величины (определенной для каждого сплава), то распад твердого раствора не начинается, несмотря на его пересыщение легирующими компонентами.

Холодная пластическая деформация закаленных алюминиевых сплавов, которая значительно увеличивает плотность вакансий и дислокаций в решетке, ускоряет распад твердого раствора при прочих равных условиях, поскольку выделение промежуточных фаз предпочтительнее на дефектах кристаллической решетки.

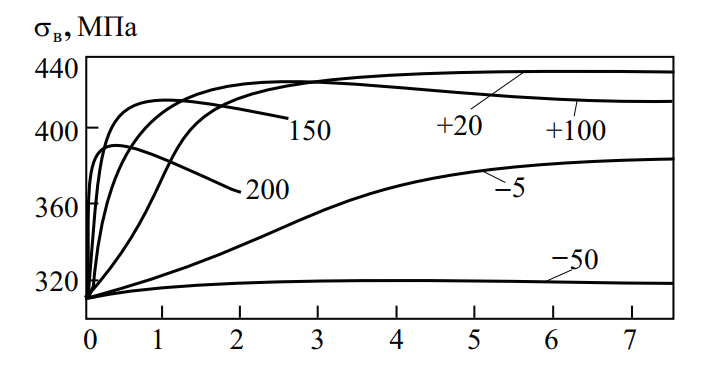

Экспериментальные кривые изменения прочности дуралюмина в зависимости от температуры и продолжительности старения показаны на рис. 6. Рост прочности связан с первыми стадиями процесса распада пересыщенных твердых растворов: с образованием зон ГП, с выделением промежуточных метастабильных θ» — θ’-фаз (в сплавах Al–Cu). Последующие стадии — нарушение когерентности выделения метастабильных фаз, образование и коагуляция стабильных фаз — обусловливают снижение прочности.

Рис. 6. Кривые изменения прочности дуралюмина в зависимости от продолжительности старения при различных температурах (числа на кривых, t °C)

Температуру старения алюминиевых сплавов выбирают экспериментально, она обычно соответствует либо образованию в пересыщенных твердых растворах зон ГП, либо выделению метастабильных когерентных фаз.

При выборе режима старения (температура и продолжительность), как правило, исходят из условия обеспечения максимальной прочности. Температура старения на максимальную прочность для различных алюминиевых сплавов колеблется от 20 (комнатная) до 200 °С. В последнее время, однако, нередки случаи, когда при выборе режима старения определяющими являются другие свойства (например, коррозионная стойкость) и при этом приходится мириться с некоторым снижением прочностных характеристик сплава.

Если принять общее число деформируемых сплавов за 100 %, то на сплавы системы алюминия с медью, магнием и кремнием приходится более 80 %, т. е. почти 80 % всех технических алюминиевых сплавов относится к четверной системе Al–Cu–Mg–Si. Свойства сплавов определяются их фазовым составом. Все интерметаллидные фазы по уменьшению упрочняющего эффекта термической обработки можно расположить в следующем порядке:

- суммарный эффект закалки и естественного старения S, Al2Cu, W, Mg2S;

- суммарный эффект закалки и искусственного старения W, S, Al2Cu, Mg2S.

Фазы Т, Al3Mg2 и Si можно считать не дающими при термической обработке эффекта упрочнения.

В алюминиевых сплавах растворимость любого сложного химического соединения определяется растворимостью наименее растворимого компонента. В соответствии с этим правилом соединения Al7Cu2Fe и Al6Cu3Ni нерастворимы в алюминии, поэтому отдельные присадки железа или никеля уменьшают растворимость меди и тем самым снижают эффект термической обработки. При совместном присутствии (например, в сплаве АК4–1) железо и никель связываются в соединение FeNiAl9 и поэтому не препятствуют растворению медных соединений CuAl2 и S.

2. Деформируемые термически неупрочняемые алюминиевые сплавы

Эти сплавы не подвергают закалке и старению. Прочность повышают за счет легирования (твердорастворное упрочнение). Деформируемые сплавы, не упрочняемые термической обработкой,— сплавы Al–Mn и Al–Mg. Химический состав некоторых сплавов приведен в табл. 6, а типичные механические свойства сплавов системы Al–Mg — в табл. 7.

Сплавы на базе системы Al–Mg называют магналями. По объему производства магнали занимают первое место среди деформируемых алюминиевых сплавов.

Таблица 6. Химический состав термически неупрочняемых алюминиевых сплавов

| Марка сплава | Содержание, % | ||||

| Буквенная | Цифровая | Mg | Mn | Fe, не более | Si, не более |

| АМц | 1400 | < 0,2 | 1,0–1,6 | 0,7 | 0,6 |

| АМг1 | 1510 | 0,7–1,6 | < 0,2 | 0,1 | 0,1 |

| АМг2 | 1520 | 1,8–2,6 | 0,2–0,6 | 0,4 | 0,4 |

| АМг3 | 1530 | 3,2–3,8 | 0,3–0,6 | 0,5 | – |

| АМг4 | 1540 | 3,8–4,5 | 0,5–0,8 | 0,4 | 0,4 |

| АМг5 | 1550 | 4,8–5,8 | 0,3–0,8 | 0,5 | 0,5 |

| АМг6 | 1560 | 5,8–6,8 | 0,5–0,8 | 0,4 | 0,4 |

Таблица 7. Типичные механические свойства сплавов системы Al–Mg

| Сплав | Обработка | σв, МПа | σ0,2, МПа | δ, % | HB | σ–1, МПа |

| АМг2М | Отжиг | 200 | 100 | 23 | 45 | 110 |

| АМг2Н2 | Неполный отжиг | 250 | 200 | 10 | 60 | 135 |

| АМг3М | Отжиг | 220 | 110 | 20 | 50 | — |

| АМг5М | —//– | 300 | 150 | 20 | 65 | — |

| АМг6М | —//– | 350 | 170 | 20 | 70 | 130 |

| АМг6Н | Нагартовка на 20 % | 390 | 300 | 10 | — | — |

| АМг6НПП* | Нагартовка на 30 % | 430 | 350 | 8 | — | — |

* Нагартованный повышенной прочности (ПП).

Важнейшие достоинства магналей — высокая коррозионная стойкость, в том числе в морской воде, и хорошая свариваемость. В сочетании со средней прочностью эти качества определяют широкое использование магналей для изготовления сварных конструкций разнообразного назначения, в том числе в авиационной технике и судостроении.

Недостаток магналей — сравнительно низкий предел текучести. Его повышают, используя нагартовку (табл. 7). Магнали непригодны для работы при повышенных температурах из-за низкой теплопроводности.

В магнали добавляют марганец (до 0,8 %), хром (до 0,25 %) и бериллий (0,0002–0,0005 %), который уменьшает процесс окисления при литье, сварке, плавлении и горячей обработке давлением за счет образования на поверхности защитной оксидной пленки.

В литом состоянии в сплаве АМг6 по границам дендритных ячеек алюминиевого раствора находятся включения β-фазы — Mg5Al8. Эвтектика в сплаве образуется вследствие дендритной ликвации и является неравновесной. В деформированных полуфабрикатах β-фаза отсутствует, так как полностью переходит в алюминиевый твердый раствор при гомогенизации слитков при 500 °С.

Примеси кремния и железа дают труднорастворимые фазы Mg2Si, (Fe, Mn)3Si2Al15 и др.

В последние годы на основании работ ВИЛС и ИМЕТ им. Байкова разработана новая группа сплавов системы Al–Mg, содержащих добавки скандия. Относительно малая добавка скандия в Al–Mg сплавах позволяет резко увеличить их прочностные свойства. При кристаллизации скандий в пределах до 0,4–0,5 % в сплавах Al–Mg в основном находится в твердом растворе. При последующих операциях (гомогенизация, горячая пластическая деформация, отжиг) скандий выделяется из твердого раствора в виде дисперсной фазы Al3Sc, а при определенном содержании в сплавах Sc и Zr — в виде фазы Al3 (Zr, Sc).

Упрочнение Al–Mg сплавов при добавлении скандия является суммарным эффектом дисперсионного твердения и структурного упрочнения. Скандий резко повышает температуру рекристаллизации. Применительно к сплавам Al–Mg–Sc пересыщенный твердый раствор образуется в процессе кристаллизации слитка, а его распад при технологических нагревах — при переработке слитка.

В качестве примера в табл. 8 приведены свойства сплава 01570, содержащего скандий (6 % Mg, 0,15–0,30 % Sc) и малые добавки Mn и Zr, и наиболее прочного сплава системы Al–Mg АМг6. Сплав 01570 значительно превосходит по прочности сплав АМг6 (предел текучести почти в два раза выше), сохраняя ряд других ценных свойств АМг6 — высокую коррозионную стойкость, очень хорошую свариваемость.

Сплавы системы Al–Mn имеют хорошую коррозионную стойкость, но невысокую прочность, хорошо свариваются. Из них изготавливают малонагруженные изделия — бензобаки, маслопроводы и др.

Таблица 8. Механические свойства сплавов 01570 и АМг6

| Сплав | Обработка | σв, МПа | σ0,2, МПа | δ, % |

| 01570 | Отжиг при 320 °С | 400–420 | 300–320 | 14–18 |

| АМг6 | То же | 340–360 | 160–170 | 18–20 |

3. Деформируемые термически упрочняемые алюминиевые сплавы

Их подвергают закалке и старению. В табл. 9 приведены составы некоторых термически упрочняемых алюминиевых сплавов. Эти сплавы классифицируют по системам легирования, для которых характерны определенные соединения, называемые фазами — упрочнителями. В системе Al–Cu–Mg фазы θ (CuAl2) и S (CuMgAl2), в системе Al–Mg–Si — фазы β (Mg2Si) и т. д.

Таблица 9. Состав некоторых термически упрочняемых алюминиевых сплавов

| Марка сплава | Содержание элементов, % | |||||

| Буква | Цифра | Cu | Mg | Mn | Fe | Si |

| Д1 | 1110 | 3,8–4,8 | 0,4–0,8 | 0,4–0,8 | < 0,7 | < 0,7 |

| Д16 | 1160 | 3,8–4,9 | 1,2–1,8 | 0,3–0,9 | < 0,5 | < 0,5 |

| АД31 | 1310 | < 0,1 | 0,4–0,9 | < 0,1 | < 0,5 | 0,3–0,7 |

| АВ | 1340 | 0,1–0,5 | 0,45–0,9 | 0,15–0,35 | < 0,5 | 0,5–1,2 |

| АК6 | 1360 | 1,8–2,6 | 0,4–0,8 | 0,4–0,8 | < 0,7 | 0,7–1,2 |

| АК8 | 1380 | 3,9–4,8 | 0,4–0,8 | 0,4–1,0 | < 0,7 | 0,6–1,2 |

| АК4-1* | 1141 | 1,9–2,7 | 1,2–1,8 | < 0,2 | 0,8–1,4 | < 0,35 |

| В95* | 1950 | 1,4–2,0 | 1,8–2,8 | 0,2–0,6 | < 0,5 | < 0,5 |

* В марке АК4–1 содержание Ni 0,8–1,4 %, а в марке В95 — Zn 5,0–7,0 %.

Применительно к высокопрочным термически упрочняемым алюминиевым сплавам наметились два основных пути получения оптимального комплекса свойств, необходимых для надежной работы этих сплавов в ответственных конструкциях:

1. Повышение чистоты сплавов по основным металлическим примесям (Fe и Si), т. е. снижение в сплавах допустимого содержания примесей железа и кремния. В большинстве алюминиевых сплавов по ГОСТ 4784–74 допускается до 0,5 % Fe и до 0,5 % Si. Снижение допустимого содержания железа и кремния до 0,1–0,3 %, а еще лучше до сотых долей процента приводит к резкому уменьшению объемной доли нерастворимых интерметаллидных фаз [Al3Fe, α(Al–Fe–Si), α(Al–Fe–Si–Mn) и др.] и значительному повышению вязкости разрушения. При этом остальные свойства сплавов (σв, σ0,2, δ и σкр, расслаивающая коррозия) изменяются несущественно. В связи с этим в последние годы начали применять сплавы повышенной частоты, состав и свойства которых описаны ниже.

2. Применение режимов старения, обусловливающих некоторое перестаривание металла. Такие режимы называют «смягчающими режимами» старения и для деформируемых сплавов обозначают цифрами Т2 и Т3 (старение на максимальную прочность обозначают шифром Т1, а закалку с последующим естественным старением — Т); Т3 соответствует более сильному перестариванию, чем Т2. Смягчающее старение по сравнению со старением на максимальную прочность, приводя к частичному или полному нарушению когерентности выделений упрочняющих фаз и матрицы и более равномерному их распределению, обусловливает некоторое снижение прочности, но существенное повышение вязкости разрушения, устойчивости против коррозии под напряжением и расслаивающей коррозии.

3.1. Сплавы на основе системы Al–Cu–Mg — дуралюмины

С открытия в 1906 г. Вильмом дуралюмина Д1 начинается металлическое самолетостроение. Большое применение получил сплав Д16, в котором главной фазой-упрочнителем является тройное соединение S (CuMgAl2). В реальных дуралюминах могут быть фазы (MnFe)Al6, (FeMn)3Si2Al15, Cu2FeAl7, Cu2Mn3Al20.

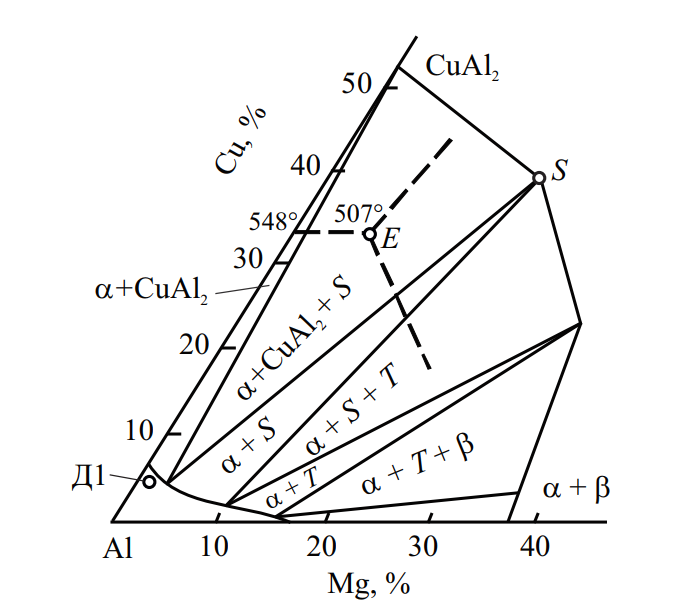

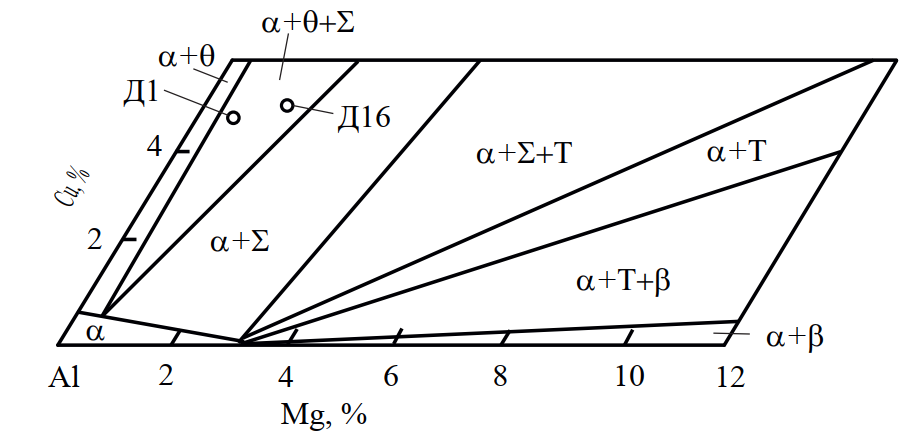

В тройной системе Al–Cu–Mg дуралюмин Д1 находится в такой области, где при нагреве под закалку он становится однофазным: на рис. 7 его состав находится несколько ниже политермы, ограничивающей область α-раствора на базе алюминия.

При понижении температуры область α-раствора сужается и сплав Д1 оказывается в трехфазной области α + θ + S вблизи границы с областью α + θ (см. рис. 8). Фаза θ (CuAl2) и является главной фазойупрочнителем в сплаве Д1.

Рис. 7. Схема диаграммы состояния системы Al–Cu–Mg с политермой растворимости магния и меди в алюминии

Рис. 8. Изотермический разрез системы Al–Cu–Mg при 200 °С

Дуралюмин Д1 в настоящее время используют весьма ограниченно. Широкое применение получил более прочный дуралюмин Д16, содержащий в 2–3 раза больше магния, чем дуралюмин Д1. Состав сплава Д16 при температурах старения также находится в трехфазной области α + θ + S, но ближе к границе области α + S (рис. 8). Поэтому главной фазой-упрочнителем в сплаве Д16 является тройное соединение S (CuMgAl2).

Реальные дуралюмины Д1 и Д16 относятся не к тройной, а к более сложной многокомпонентной системе. Добавка марганца, примеси железа и кремния могут образовывать такие фазы, как Mg2Si, (Mn, Fe)Al6, (Fe, Mn)3Si2Al15, Cu2FeAl7, Cu2Mn3Al20. Наличие, объемная доля и форма частиц этих фаз зависят от концентрации основных компонентов и примесей в пределах марки, от режима литья, обработки давлением и термической обработки.

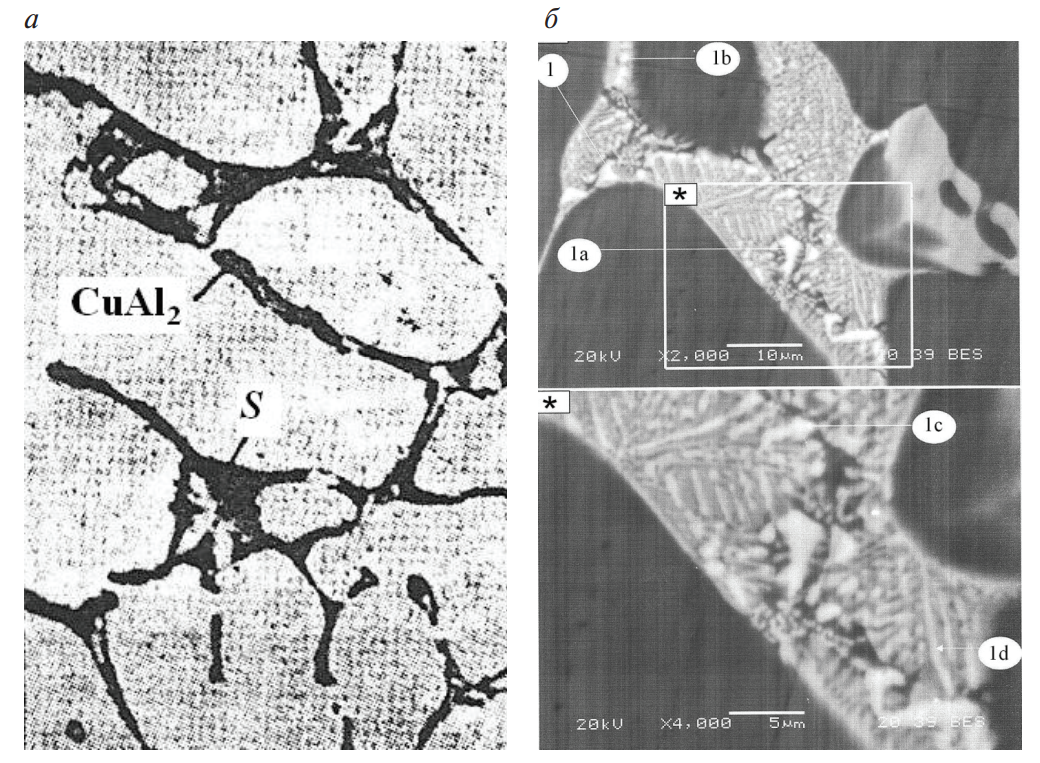

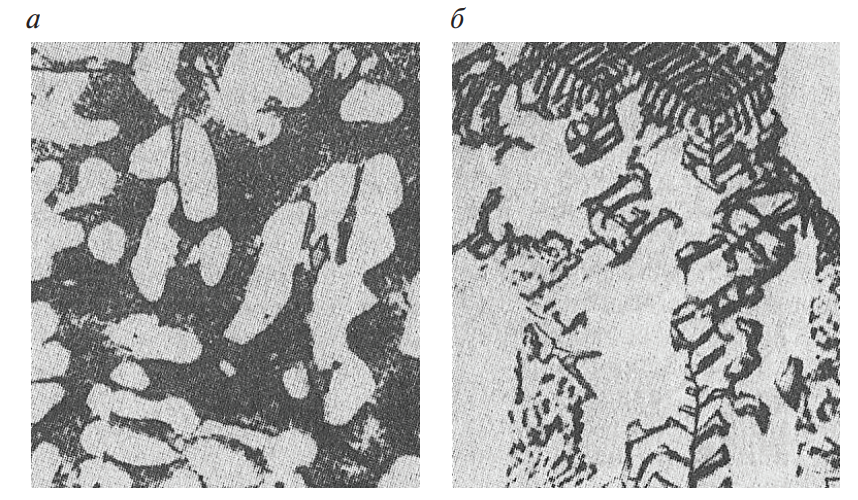

В структуре слитка после литья по границам дендритных ячеек алюминиевого раствора расположены включения фаз S и θ, образованных основными компонентами, а также фаз Mg2Si, (Fe, Mn)3SiAl12 и др. Все эти фазы эвтектического происхождения (см. рис. 9).

Гомогенизационный отжиг слитков полунепрерывного литья перед горячей обработкой давлением проводят при 480–500 °C, 6–16 ч с целью перевода в твердый раствор основных эвтектических фаз θ и S. Фазы, содержащие железо, практически нерастворимы в твердом алюминии и снижают пластичность дуралюмина.

Рис. 9. Микроструктура слитка (× 250) — а и строение эвтектики в сплаве Д16 (литое состояние, сканирующий электронный микроскоп) — б:

- 1а — Al 50,93 %, Cu 45,34 %, Mg 2,5 %, Si 0,29 %, Fe 0,39 %;

- 1b — Al 55,89 %, Cu 38,47 %, Mg 3,45 %, Si 0,31 %, Fe 1,22 %;

- 1c — Al 53,48 %, Cu 39,55 %, Mg 4,53 %, Si 1,41 %, Fe 0,54 %;

- 1d — Al 55,43 %, Cu 38,40 %, Mg 5,18 %, Si 0,18 %, Fe 0,349 %

Особую роль при гомогенизационном отжиге играет марганец, который при затвердевании слитка практически полностью попадает в твердый раствор на базе алюминия. При температуре гомогенизационного отжига слитков этот раствор пересыщен марганцем, который выделяется в виде алюминида — Cu2Mn3 Аl20 (фаза Т). Вторичные выделения T-фазы имеют размер порядка 10–1 мкм, что несоизмеримо меньше размера частиц эвтектических фаз (1–10 мкм) и на один–два порядка больше выделений, образующихся при старении (10–3–10–2 мкм). Таким образом, при гомогенизационном отжиге слитка происходит и гетерогенизация — выделение алюминида марганца. Эти выделения называют дисперсоидами.

Интервал закалочных температур сплава Д16 узкий — 490–500 °C, и верхняя граница его близка к точке плавления тройной эвтектики α + θ + S (см. рис. 7–507 °C). Превышение верхней границы интервала закалочных температур может привести к пережогу. Недогрев под закалку приводит к неполному растворению избыточных фаз, уменьшению пересыщенности твердого раствора и прочности состаренного дуралюмина. Для точного поддержания заданной температуры нагрева под закалку используют печи с принудительной циркуляцией воздуха, а также ванны с расплавом селитры (NaNO3 + KNO3).

Дуралюмин закаливают в воде. Время переноса садки из нагревательной среды в закалочный бак не должно превышать 15 с, так как переохлажденный твердый раствор в дуралюмине распадается очень быстро и выделения по границам зерен понижают межкристаллитную коррозионную стойкость.

В закаленных дуралюминах протекает естественное старение. В течение четырех суток естественного старения достигается максимальная прочность: катаные листы и плиты из сплава Д16 имеют σв = 440 МПа, а у прессованных прутков и профилей σв = 520 МПа. Повышенную прочность состаренных после закалки полуфабрикатов называют пресс-эффектом. Этот эффект обусловлен тем, что в отличие от катаных полуфабрикатов, в которых при нагреве под закалку обычно проходит рекристаллизация, в горячепрессованных полуфабрикатах при закалке сохраняется нерекристаллизованная структура с повышенной плотностью дислокаций. Росту температуры начала рекристаллизации способствуют дисперсоиды алюминидов марганца, образующиеся при гомогенизационном отжиге слитков.

Предел текучести сплава Д16 можно дополнительно повысить, применив искусственное старение при (190 ± 5) °C, 12 ч; при этом относительное удлинение получается несколько ниже по сравнению с закаленным состоянием. При естественном старении дуралюмина Д16 образуются только зоны Гинье — Престона (участки раствора, обогащенные медью и магнием), а при искусственном старении в упрочнение большой вклад вносит промежуточная фаза S’.

Сплав Д16 — один из наиболее широко используемых в авиастроении. Из него изготавливают основные силовые элементы — панели крыла, балки, шпангоуты, обшивку фюзеляжа и др. Дуралюмины плохо свариваются, поэтому применяются для изготовления клепаных конструкций.

Для защиты от коррозии листы из дуралюмина Д16 с обеих сторон плакируют чистым алюминием. Толщина плакирующего слоя составляет 2–10 % от толщины листа.

3.2. Сплавы на основе системы Аl–Мg–Si

Эти сплавы, называемые авиалями, относятся к наименее легированным (см. табл. 9 — сплавы АД31 и АВ). Фазой-упрочнителем является силицид Mg2Si. Сплав АВ для упрочнения дополнительно легирован медью (входит в твердый раствор) и марганцем (способствует получению нерекристаллизованной структуры прессованных полуфабрикатов). Авиали подвергают закалке с 510–530 °C и старению при 160–170 °C, 10–12 ч. Примесь железа образует с другими элементами малорастворимые соединения.

Марганец и хром в сплавах системы Al–Mg–Si находятся в виде дисперсных интерметаллидных фаз [Al6Mn, α (Al–Si–Mn), Al7Cr], являющихся продуктами распада пересыщенного твердого раствора этих компонентов в алюминии, который образуется при кристаллизации. Эти фазы повышают температуру рекристаллизации, затрудняют рост зерен при вторичной кристаллизации, способствуют сохранению нерекристаллизованной структуры в прессованных изделиях после термообработки, т. е. обусловливают при определенных условиях прессования и термообработки пресс-эффект в сплаве. У сплава АД31, в котором нет ни марганца, ни хрома, пресс-эффект отсутствует.

Критическая скорость охлаждения (при закалке) у сплавов Al–Mg–Si меньше, чем у дуралюминов, и тем меньше, чем менее легирован сплав. Наименьшая критическая скорость охлаждения наблюдается у сплава АД31, так как он, во-первых, наименее легирован магнием и кремнием, во-вторых, не содержит добавок переходных металлов (Mn, Cr и др.), которые уменьшают устойчивость твердого раствора основных компонентов в алюминии.

Прессованные профили из сплава АД31 закаливаются при охлаждении на воздухе. Это позволяет значительно упростить технологию их производства. Если гомогенизированный слиток нагревать перед прессованием до 490–500 °С, то выходящий из матрицы пресса профиль будет иметь температуру 510–530 °С, охлаждение его на воздухе после прессования вполне заменяет закалку, т. е. специальная закалка не требуется.

Закаленные сплавы системы Al–Mg–Si упрочняются при естественном и искусственном старении. Естественное старение протекает несколько медленнее, чем в дуралюминах, прирост прочности продолжается в течение двух недель после закалки.

На практике чаще применяют искусственное старение, так как оно дает больший прирост прочности. Оптимальные механические свойства обеспечивает старение по режиму: 160–170 °С, 12–15 ч. Коррозионная стойкость авиалей после искусственного старения уменьшается, в частности, возрастает склонность к межкристаллитной коррозии. В тех случаях, когда требуется сочетание умеренной прочности с высокой пластичностью и хорошей коррозионной стойкостью, сплавы АВ, АД31 и АД33 применяют в естественно состаренном состоянии.

Авиали относятся к числу сплавов со средней прочностью (см. табл. 3). Важнейшее их достоинство — высокая технологичность. Скорость горячего прессования сплава АД31 на порядок (!) больше, чем сплава Д16. Тонкостенные профили из сплава АД31 закаливаются при охлаждении на воздухе с температуры окончания прессования. Авиали — свариваемые сплавы. Другое их достоинство — высокая стойкость против атмосферной коррозии, красивый внешний вид после цветного анодирования.

Сплав АД31 широко используют в строительстве (оконные и дверные рамы), для внутренней отделки кабин самолетов, в автомобилестроении. Из сплава АВ изготавливают вертолетные лопасти.

3.3. Сплавы на основе системы Аl–Mg–Si–Cu

К этой системе принадлежат ковочные сплавы АК6 и АК8 (см. табл. 9), которые по химическому и фазовому составу и по свойствам занимают промежуточное положение между авиалями и дуралюминами. Сплав АК6 можно рассматривать как авиаль с высоким содержанием меди (до 2,6 %), а сплав АК8 — как дуралюмин с добавкой кремния (до 1,2 %). Фазами-упрочнителями в них являются четверное соединение W (содержит алюминий, медь, магний и кремний), фаза θ (СuАl2), а также Мg2Si. Сплав АК6 закаливают в воде с 505–525 °C, сплав АК8 — с 495–505 °C и подвергают старению при (160 ± 5) °C, 10–15 ч.

Для сплава АК6 характерно сочетание достаточно высокой прочности и очень хорошей пластичности в нагретом и холодном состояниях. Поковки и штамповки сложной конфигурации из этого сплава широко применяют в авиационной и других отраслях промышленности.

Сплав АК8 относится к числу наиболее прочных алюминиевых сплавов и применяется для ответственных силовых штамповок. Он значительно менее технологичен, чем АК6, поэтому менее распространен. Недостатки поковок и штамповок из сплава АК8 — большая неравномерность структуры и свойств по объему и, в частности, анизотропия механических свойств в зависимости от направления испытания при очень низкой пластичности в высотном направлении. Сплав АК8 существенно уступает сплаву АК6 по вязкости разрушения, но обладает хорошей свариваемостью. Оба сплава (АК6 и АК8) характеризуются низкой коррозионной стойкостью и изделия из них нуждаются в тщательной защите от коррозии.

Сплавы применяют в качестве основных для ответственных силовых деталей авиационной и другой техники, изготавливаемых ковкой и штамповкой.

3.4. Сплав АК4-1 системы Al–Cu–Mg–Fe–Ni

Этот ковочный сплав можно рассматривать как дуралюмин с добавками 1 % Fе и 1 % Ni (см. табл. 4), образующими с алюминием тройное соединение FeNiAl9 эвтектического происхождения (содержание железа и никеля выбрано так, что они полностью связаны в это соединение). Сплав закаливают с 525–535 °C в воде и подвергают старению при (190 ± 5) °C, 8–12 ч. Фазой-упрочнителем, как и в дуралюмине, является S-фаза (CuMgAl2). Нерастворимый интерметаллид FeNiAl9 обеспечивает теплопрочность при температурах 250–300 °C. При температурах от 20 до 200 °С сплав АК4-1 не имеет преимуществ по прочности перед жаропрочными дуралюминами. Однако при температурах 250–300 °С сплав АК4-1 является одним из наиболее прочных алюминиевых сплавов.

Высокая жаропрочность сплава АК4-1 в сочетании с высокой пластичностью при температурах горячей деформации обусловили основную область применения этих сплавов — для изготовления поковок и штамповок, работающих при температурах 250–200 °С. В частности, из сплава АК4-1 изготавливают штампованные поршни авиационных двигателей. Сплав используют для изготовления кованых и штампованных деталей реактивных двигателей, работающих при этих температурах (крыльчатки, диски компрессора и др.).

3.5. Сплав В95 на основе системы A–Zn–Mg–Cu

Сплавы системы Al–Zn–Mg–Cu относятся к наиболее легированным и наиболее прочным алюминиевым сплавам. Наиболее известен сплав В95. Химический состав и его разновидности приведены в табл. 10. Помимо алюминиевого твердого раствора, сплавы В95 (и его модификации В95пч, В95оч), В96Ц и В96Ц-3 в равновесном состоянии содержат интерметаллидные фазы η (MnZn2), T (Al2Mn3Zn3), S (Al2CuMg), а сплав В93 (и В93 пч) — первые две. Все три интерметаллидные фазы могут быть упрочняющими при термообработке. Нагрев до 480 °С приводит к полному растворению интерметаллидных фаз в сплаве В93, а в сплавах В95 и В96ц остается относительно небольшое количество фазы S.

Таблица 10. Среднее содержание легирующих элементов и примесей в промышленных сплавах системы Al–Zn–Mg–Cu

| Сплав | Содержание компонентов и примесей, % | |||||||

| Zn | Mg | Cu | Mn | Cr | Zr | Fe | Si | |

| В95 | 6,0 | 2,3 | 1,7 | 0,4 | 0,18 | – | ≤ 0,5 | ≤ 0,5 |

| В95пч | 5,75 | 2,3 | 1,7 | 0,4 | 0,18 | – | ≤ 0,25 | ≤ 0,1 |

| В95оч | 5,75 | 2,3 | 1,7 | 0,4 | 0,18 | – | ≤ 0,15 | ≤ 0,1 |

| В96Ц | 8,5 | 2,65 | 2,3 | – | – | 0,15 | ≤ 0,4 | ≤ 0,3 |

| В96Ц-3 | 8,1 | 2,0 | 1,7 | – | – | 0,15 | ≤ 0,2 | ≤ 0,1 |

| В93 | 6,9 | 1,9 | 1,0 | – | – | – | 0,2–0,4 | ≤ 0,2 |

| В93пч | 6,9 | 1,9 | 1,0 | – | – | – | 0,2–0,4 | ≤ 0,1 |

| 1933 | 6,9 | 1,9 | 1,0 | – | – | 0,12 | ≤ 0,15 | ≤ 0,1 |

Добавки марганца, хрома и особенно циркония образуют с алюминием при кристаллизации пересыщенный твердый раствор, который распадается при последующей обработке слитка (технологические нагревы, термообработка и т. д.) с выделением циркониевых интерметаллидов, причем более дисперсных, чем марганцевые и хромовые. Поэтому, хотя равновесная растворимость циркония в алюминии меньше, чем марганца и хрома, и его вводят в алюминиевые сплавы в меньших количествах (0,1–0,2 %), цирконий более интенсивно, чем другие переходные металлы, повышает температуру рекристаллизации алюминиевых сплавов, приводит к сохранению нерекристаллизованной структуры в прессованных или других горячедеформированных изделиях после термообработки и тем самым обусловливает значительное структурное упрочнение. Добавки циркония препятствуют образованию крупнозернистых структур в деформированных полуфабрикатах.

В сплавах Al–Zn–Mg–Cu добавки переходных металлов, особенно хрома, помимо указанных выше особенностей влияния на структуру и механические свойства, эффективно повышают стойкость сплавов против коррозии под напряжением. Такое влияние добавок переходных металлов на коррозионную стойкость можно объяснить двумя причинами:

- гетерогенизация структуры, обусловленная образованием включений марганцевых, хромовых, циркониевых фаз, приводит к более равномерному (по зерну) распаду твердого раствора основных компонентов (Zn, Mg, Сu) в алюминии;

- частицы интерметаллидов переходных металлов вызывают изменение формы зерен и характера их границ, зерна становятся вытянутыми в направлении главной деформации с извилистыми границами, что удлиняет пути коррозии, поскольку коррозионные поражения распространяются по границам зерен.

Все сплавы системы Al–Zn–Mg–Cu подвергают закалке и искусственному старению. Закалку проводят с температуры 460–470 °C в холодной или подогретой (до 80–100 °C) воде. Нагрев воды весьма важен при закалке крупногабаритных профилей и штамповок во избежание их растрескивания или сильного коробления. Некоторое уменьшение скорости охлаждения при закалке в горячей воде в отличие от дуралюминов не влияет отрицательно на коррозионную стойкость сплавов Al–Zn–Mg–Cu. Наоборот, с уменьшением скорости охлаждения при закалке склонность к коррозии под напряжением сплавов Al–Zn–Mg–Cu (и Al–Zn–Mg) уменьшается. Сплавы В95, В96Ц, В93 упрочняются при естественном старении, причем скорость естественного старения значительно меньше, чем у дуралюминов, рост прочности не заканчивается через месяц после закалки. На практике естественное старение высокопрочных сплавов системы Al–Zn–Mg–Cu не применяют по следующим причинам: 1) после естественного старения не удается получить столь высоких прочностных характеристик, как после искусственного; 2) естественно состаренные сплавы более склонны к коррозии под напряжением, чем те же сплавы, подвергнутые искусственному старению. Второе обстоятельство является решающим.

Подверженность рассматриваемых сплавов коррозии под напряжением уменьшается по мере повышения температуры искусственного старения, поскольку при этом распад твердого раствора по объему зерен становится более равномерным.

При перестаривании, как уже указывалось выше, возрастают также характеристики конструкционной прочности сплавов. Поэтому для изделий из сплавов В95 и В93, помимо старения на максимальную прочность Т1 (120 °C, 24 ч для плакированных листов сплава В95; 140 °C, 16 ч — для остальных полуфабрикатов из сплава В95, штамповок и поковок из сплава В93), применяют режимы, обусловливающие определенное перестаривание, — Т2 и Т3. Для разных видов полуфабрикатов режимы старения, обозначаемые шифрами Т2 и Т3, несколько отличаются, но во всех случаях состояние Т3 соответствует более сильному перестариванию, чем Т2, т. е. при старении по режиму ТЗ используют более высокую температуру нагрева или более длительную выдержку. Из рассмотренных сплавов В95 — наиболее универсальный конструкционный материал, из него изготавливают все виды деформированных полуфабрикатов: листы, плиты, профили, трубы, поковки, штамповки. Профили из сплава В95 значительно прочнее листов. Это результат пресс-эффекта, который обусловлен присутствием в сплаве В95 добавок марганца и хрома. Сплав В95 значительно превосходит по прочности дуралюмины и широко применяется в самолетостроении для обшивки (листы) и внутреннего набора (профили).

Сплавы системы Al–Zn–Mg–Cu (в основном В95 и В93) нашли широкое применение в авиационной промышленности, но все же они не вытеснили ранее внедренные, хотя и менее прочные сплавы систем Al–Cu–Mg (Д16) и Al–Cu–Mg–Si (АК6, АК8). Это объясняется рядом недостатков сплавов системы Al–Zn–Mg–Cu. Например, по сравнению с дуралюмином Д16 они более чувствительны к концентраторам напряжений, имеют меньшую вязкость разрушения, склонны к коррозии под напряжением и характеризуются низкой жаропрочностью. Так, сплав В95 при температурах выше 125 °С уступает по прочности сплаву Д16, хотя при 20 °С он значительно прочнее дуралюмина. Поэтому сплавы системы Al–Zn–Mg–Cu мало перспективны для скоростных сверхзвуковых самолетов, обшивка которых испытывает аэродинамический нагрев до (125–150 °С).

3.6. Сплавы, содержащие литий

Возможности повышения прочности алюминиевых сплавов традиционными путями за счет легирования и старения близки к исчерпанию. Для летательных аппаратов важны не абсолютные, а удельные значения характеристик прочности (σв/ρ, σ0,2/ρ). Легирование алюминиевых сплавов самым легким металлом — литием (ρ = 0,53 г/см3) может существенно снизить плотность. Так, например, у промышленного сплава марки 1420 системы Al–Mg–Li–Zr (5,5 % Мg, 2,1 % Li, 0,12 % Zr) ρ = 2,5 г/см3, в то время как у дуралюминов ρ = 2,8 г/см3. При равной прочности с дуралюмином Д16 сплав 1420 позволяет благодаря большей удельной прочности уменьшить массу конструкции на 10–12 %. Сплав 1420 закаливают с 450 °C и подвергают старению при 120 °C, 12–24 ч. Фазой-упрочнителем при старении является соединение LiAl3 (δ’-фаза). Достоинства сплава 1420 — возможность закалки с охлаждением на воздухе и хорошая коррозионная стойкость.

Сплавы систем Al–Mg–Li–Zr и Al–Cu–Li–Zr, несмотря на ряд технологических трудностей, в частности в связи с сильной окисляемостью лития при плавке, являются перспективными материалами в авиастроении.

3.7. Сплавы повышенной чистоты

В последние годы особое внимание уделяют влиянию примесей железа и кремния на такие характеристики работоспособности материала, как вязкость разрушения и скорость роста трещины усталости. Примеси железа и кремния образуют грубые частицы фаз кристаллизационного происхождения типа (Fe, Mn)3Si2Al15 и др., не переходящие в твердый раствор при гомогенизационном отжиге слитков. При нагружении конструкции внутри хрупких частиц этих фаз или около них зарождаются микротрещины, которые облегчают развитие магистральной трещины. Поэтому для изделий ответственного назначения, в частности в авиастроении, используют высоко- и среднепрочные сплавы с пониженным содержанием примесей железа и кремния. В конце марок таких сплавов ставят буквы ч (чистый), пч (повышенной чистоты) и оч (особой чистоты). Например, сплав Д16ч может содержать не более 0,3 % Fе и 0,2 % Si, сплав В95пч — 0,25 % Fе и 0,1 % Si, сплав В95оч — 0,15 % Fе и 0,1 % Si, в то время как в сплавах Д16 и В95 допускается до 0,5 % каждой из этих примесей (см. табл. 4).

4. Литейные алюминиевые сплавы

Литейные сплавы, предназначенные для отливки фасонных деталей в песчаные формы, кокиль, методом литья под давлением и другими способами, должны обладать хорошими литейными свойствами: высокой жидкотекучестью, сопротивляемостью образования горячих трещин, малой склонностью к образованию рассеянной пористости. Для этого они должны иметь небольшой интервал кристаллизации и содержать достаточно большое количество эвтектической жидкости, кристаллизующейся при постоянной температуре или в узком интервале температур.

Область составов литейных сплавов показана на рис. 4. Подавляющее большинство промышленных литейных сплавов являются доэвтектическими. Заэвтектические сплавы, в которых первично кристаллизуются интерметаллиды, из-за их охрупчивающего влияния не используют. Литейные сплавы, сочетающие высокую прочность и пластичность, находятся по составу несколько левее точки предельной растворимости при эвтектической температуре, т. е. в области составов, включающей и наиболее прочные деформируемые сплавы (см. рис. 4, перекрытие заштрихованных областей). Такие сплавы имеют широкий интервал кристаллизации и лишь небольшое количество неравновесной эвтектики, что обусловливает их низкие литейные свойства.

Механические свойства образцов, вырезанных из тела отливки, могут существенно снижаться при увеличении толщины стенки отливки из-за меньшей скорости охлаждения при затвердевании, более грубой структуры и из-за большой усадочной рыхлоты. У сплавов с узким интервалом кристаллизации и большим количеством эвтектики меньшая чувствительность механических свойств к толщине стенок отливки.

Литейные алюминиевые сплавы в соответствии с ГОСТ 1583–89 (см. табл. 11) маркируют буквой А, за которой следуют буквы, обозначающие легирующий элемент: К–Si, М–Сu, Мг–Мg, Н–Ni, Кд– Сd. Цифры после обозначения элемента указывают среднее его содержание. Если концентрация элемента не превышает 1,5 %, то после его обозначения цифры не проставляют. Во многих сплавах магний, являющийся одним из основных компонентов, содержится в десятых долях процента; в марках этих сплавов его обозначение отсутствует. Буквы ч и пч в конце марки (чистый, повышенной чистоты) указывают на пониженное содержание примесей.

Таблица 11. Состав литейных алюминиевых сплавов, %

| Система | Марка сплава | Si | Mg | Cu | Mn | Другие элементы | Fe*, не более | ||

| З, В | К | Д | |||||||

| Al–Si | АК12 (АЛ2) | 10–13 | – | – | – | – | 0,7 | 1,0 | 1,5 |

| Al–Si–Mg | АК9 | 8–11 | 0,2–0,4 | – | 0,2–0,5 | – | 0,9 | 1,2 | 1,3 |

| АК9ч (АЛ4) | 8–10,5 | 0,17–0,3 | – | 0,2–0,5 | – | 0,6 | 0,9 | 1,0 | |

| АК9пч (АЛ4-1) | 9–10,5 | 0,23–0,3 | – | 0,2–0,35 | Ti 0,08–0,15 | 0,3 | 0,3 | 0,3 | |

| АК7 | 6–8 | 0,2–0,5 | – | 0,2–0,6 | – | 1,1 | 1,2 | 1,3 | |

| АК7ч (АЛ9) | 6–8 | 0,2–0,4 | – | – | – | 0,6 | 1,0 | 1,5 | |

| АК7пч (АЛ9-1) | 7–8 | 0,25–0,4 | – | – | Ti 0,08–0,15 | 0,3 | 0,4 | 0,5 | |

| Al–Si–Cu–Mg | АК5М (АЛ5) | 4,5–5,5 | 0,35–0,6 | 1,0–1,5 | – | – | 0,6 | 1,0 | 1,5 |

| АК5М2 | 4–6 | 0,2–0,8 | 1,5–3,5 | 0,2–0,8 | Ti 0,05–0,2 | 1,0 | 1,3 | 1,3 | |

| АК8М3ч (ВАЛ8) | 7–8,5 | 0,2–0,45 | 2,5–3,5 | – | Zn 0,5–1,0;

Ti 0,1–0,25; B 0,005–0,1; Be 0,05–0,25 |

0,4 | 0,4 | 0,4 | |

| АК12М2МгН (АЛ25) | 11–13 | 0,8–1,3 | 1,5–3,0 | 0,3–0,6 | Ni 0,8–1,3

Ti 0,05–0,2 |

– | 0,8 | – | |

| АК21М2,5Н2,5 | 20–22 | 0,2–0,5 | 2,2–3,0 | 0,2–0,4 | Ni 2,2–2,8

Ti 0,1–0,3 Cr 0,2–0,4 |

– | 0,9 | – | |

| Al–Cu | АМ4,5Кд (ВАЛ10) | – | – | 4,5–5,1 | 0,35–0,8 | Ti 0,15–0,35

Cd 0,07–0,25 |

0,15 | 0,15 | – |

| Al–Mg | АМг6л(АЛ23) | – | 6–7 | – | – | Ti 0,05–0,15

Zr 0,05–0,2 Be 0,02–0,1 |

0,2 | 0,2 | – |

| АМг10(АЛ27) | – | 9,5–10,5 | – | – | Ti 0,05–0,15

Zr 0,05–0,2 Be 0,05–0,15 |

0,2 | 0,2 | 0,2 | |

* З — литье в песочные (земляные) формы; В — литье по выплавляемым моделям; К — литье в кокиль; Д — литье под давлением.

В ранее действующих ГОСТах указанную систему маркировки использовали только применительно к вторичным сплавам, выплавляемым из лома и отходов. Литейные сплавы, выплавляемые с использованием первичного алюминия, обозначали буквами АЛ и цифрами, указывающими условный номер сплава. Эти старые марки в табл. 11 приведены в скобках. Разновидности термической обработки литейных алюминиевых сплавов имеют свои условные обозначения: Т1 — искусственное старение без предварительного нагрева под закалку; Т2 — отжиг; Т4 — закалка; Т5 — неполное искусственное старение; Т6 — полное искусственное старение; Т7 — стабилизирующее старение.

Обработка по режиму Т1 возможна в тех случаях, когда при ускоренном охлаждении отливки по окончании ее затвердевания, например при литье тонкостенных деталей в кокиль, образуется пересыщенный твердый раствор. Такая обработка экономически эффективна, но упрочнение при старении невелико, так как из-за дендритной ликвации сердцевина дендритных ячеек имеет низкую концентрацию легирующих элементов. Обработке по режиму Т1 наиболее целесообразно подвергать детали, полученные литьем под давлением. Такие детали, как правило, нельзя закаливать из-за того, что при нагреве под закалку на их поверхности образуются вспучивания в результате расширения газа, захваченного при литье под давлением. Отжиг отливок (режим Т2) применяют для уменьшения литейных напряжений. Температура такого отжига около 300 °C, выдержка 2–4 ч.

Закалку без последующего искусственного старения (режим Т4) применяют в тех случаях, когда необходима повышенная пластичность при прочности меньшей, чем после искусственного старения, или же повышенная стойкость против коррозии.

Обработка по режиму Т6 включает закалку и полное искусственное старение, т. е. старение для достижения максимального упрочнения. Обработка по режиму Т5 состоит из закалки и неполного искусственного старения, т. е. старения при температуре более низкой, чем при обработке по режиму Т6. Цель такой обработки — обеспечить повышенную пластичность (по сравнению с обработкой Т6).

Режим Т7 — это закалка и стабилизирующее старение (перестаривание), проводимое при температуре более высокой, чем по режиму Т6 для стабилизации свойств и размеров деталей.

Время выдержки при нагреве под закалку разных сплавов колеблется от 2 до 16 ч. Детали, отлитые в песчаную форму, по сравнению с кокильными отливками имеют более грубую структуру, поэтому их большее время выдерживают при температуре закалки. Чем больше сечение отливки, тем грубее ее структура и больше время выдержки под закалку, необходимое для растворения избыточных фаз.

Нагрев под закалку может быть двухступенчатым. На первой ступени в массивных частях отливки рассасывается наиболее легкоплавкая эвтектика, после чего, не опасаясь пережога, можно поднять температуру закалки для более полного растворения избыточных фаз. Отливки закаливают в холодной воде. Для уменьшения закалочных напряжений воду подогревают до 80–100 °C.

В табл. 12 в качестве примера приведены режимы термообработки и свойства некоторых литейных сплавов в разных состояниях.

Таблица 12. Режимы термической обработки и гарантируемые свойства литейных алюминиевых сплавов

| Марка сплава | Способ литья * | Вид термообработки | Закалка | Старение | σв, МПа | δ, % | ||

| Т, °С | τ, ч | Т, °С | τ, ч | |||||

| АК12 | Д | – | – | – | – | – | 160 | 1,0 |

| АК9 | З, В, К, Д

К, Д К |

–

Т1 Т6 |

–

– 535 |

–

– 2–6 |

–

175 175 |

–

5–17 10–15 |

160

200 250 |

1,0

0,5 1,0 |

| АК9ч | ЗМ, ВМ | Т6 | 535 | 2–6 | 175 | 10–15 | 230 | 3,0 |

| АК7ч | З, В

З, В ЗМ, ВМ ЗМ, ВМ |

Т4

Т5 Т6 Т7 |

535

535 535 535 |

2–6

2–6 2–6 2–6 |

–

150 200 225 |

–

1–3 2–5 3–5 |

180

200 230 200 |

4,0

2,0 1,0 2,0 |

| АК5М | З, В | Т5 | 515

525 |

3–5

1–6 |

175 |

5–10 |

200 |

1,0 |

| АК8М3ч | К

Д |

Т5

– |

510

– |

4–6

– |

160

– |

6–12

– |

400

300 |

4,0

2,0 |

| АМ4,5Кд | К | Т6 | 535

545 |

5–9

5–9 |

170 |

6–10 |

500 |

4,0 |

| АМг10 | З, К | Т4 | 430 | 20 | – | – | 320 | 12 |

* З — литье в песочные (земляные) формы; В — литье по выплавляемым моделям; К — литье в кокиль; Д — литье под давлением; М — модифицирование.

Отливки можно дополнительно упрочнить с помощью высокотемпературной газостатической обработки (ВГО). Их помещают в специальный газостат, где они при повышенной температуре и давлениях до 100 МПа (1000 ат) подвергаются всестороннему сжатию. Такое сжатие практически не изменяет формы и размеров детали по окончании ВГО. В то же время вблизи внутренних микропустот усадочного происхождения условие всестороннего равномерного сжатия нарушено и происходит локальная пластическая деформация, приводящая к залечиванию микронесплошностей. ВГО может повысить σв на 20 %, а циклическую долговечность — на один–два порядка. Из-за высокой стоимости газостатов ВГО целесообразно применять только для обработки особо ответственных литых деталей. Упрочняющую термообработку, естественно, применяют после ВГО.

4.1. Силумины

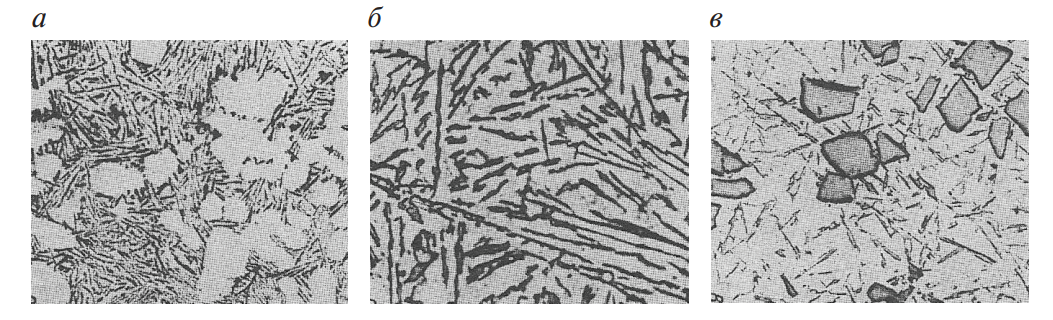

Наиболее широко используемые алюминиевые сплавы для фасонного литья — силумины — сплавы на основе системы Аl–Si. Эвтектика в системе Аl–Si (см. рис. 2) сравнительно пластична. Поэтому силумины для обеспечения высоких литейных свойств могут содержать много эвтектики. Эвтектика состоит из α-раствора кремния в алюминии и раствора алюминия в кремнии, который при анализе силуминов обычно рассматривают как практически чистый кремний. Под световым микроскопом на шлифе эвтектика выглядит в виде светлой матрицы — α-раствора и изолированных иголок кремния (рис. 10).

Рис. 10. Микроструктура модифицированного доэвтектического — а, эвтектического — б и заэвтектического — в силумина (×250): а — первичные α-кристаллы и эвтектика α+Si; б — эвтектика α+Si; в — первичные кристаллы кремния и эвтектика α+Si

В действительности эти иголки являются сечениями тонких пластин, образующих непрерывный кремниевый каркас эвтектической колонии. Эвтектика Al–Si относится к числу аномальных: колонии эвтектики на шлифе не видны.

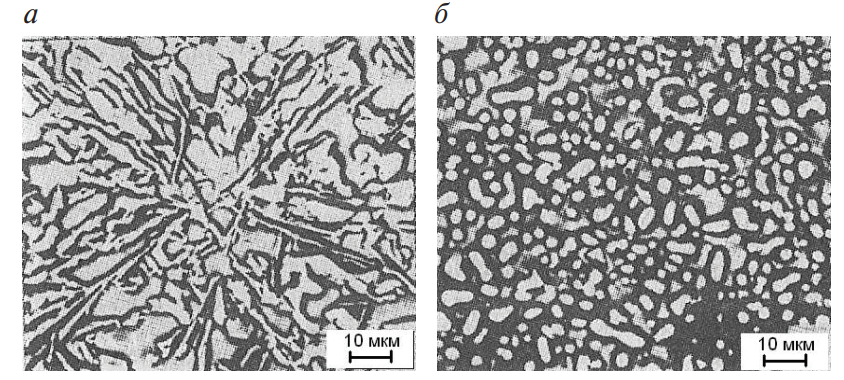

Пластинчатая форма кремния в эвтектике обусловливает низкие механические свойства силумина. Для повышения и прочности, и пластичности силумины модифицируют добавкой ~ 0,01 % Na, который вводят замешиванием в расплав его галоидных солей, например смеси 2/3 NaF и 1/3 NaCl (1–2 % от массы расплава). Под действием натрия кремний в эвтектике кристаллизуется в форме сильно разветвленного скелета с тонкими ветвями волокнистой формы, которые наиболее отчетливо выявляются с помощью растрового электронного микроскопа после избирательного вытравливания на шлифе алюминиевого твердого раствора (рис. 11, а). Сечения этих ветвей в плоскости шлифа под световым микроскопом имеют внутри эвтектики глобулярный или точечный вид (рис. 11, б).

Рис. 11. Микроструктура модифицированного натрием доэвтектического силумина АК9ч: а — РЭМ (×1000), изображение во вторичных электронах после глубокого вытравливания на шлифе алюминиевого α-раствора (α-фаза — темная, эвтектический кремний — светлый); б — световая микроскопия (×250, α-фаза — светлая, эвтектический кремний — темный)

Большие округлые темные участки на рис. 11, а и светлые на рис. 11, б это сечения ветвей дендритов первичного α-раствора кремния в алюминии в доэвтектическом силумине. Натрий не влияет на форму и размеры первичных кристаллов. Несмотря на то, что указанный способ модифицирования силумина был предложен еще в 1920 г., до сих пор природа модифицирования не установлена. Одна из последних гипотез сводится к следующему: атомы натрия адсорбируются на поверхности растущего кремния и способствуют образованию на ней множества двойников, которые и обусловливают сильное разветвление кремния в эвтектических колониях.

В качестве модификатора более выгодно вместо натрия использовать добавку ~ 0,1 % Sr. Под действием этой добавки кремний в эвтектике кристаллизуется в виде тонкоразветвленных дендритов. Модифицирующее действие натрия из-за его выгорания не сохраняется при переплаве, поэтому натрий необходимо вводить в расплав непосредственно перед литьем деталей на машиностроительном заводе. В отличие от этого модифицирующее действие стронция не исчезает при переплаве, поэтому стронций можно вводить в силумин при его выплавке на металлургическом заводе.

Поскольку повышение механических свойств при модифицировании связано с изменением формы кремния в эвтектике, то чем больше эвтектики в силумине, тем сильнее влияние модифицирования на его свойства. При содержании кремния в силумине менее ~ 5 % модифицирование обычно не применяют.

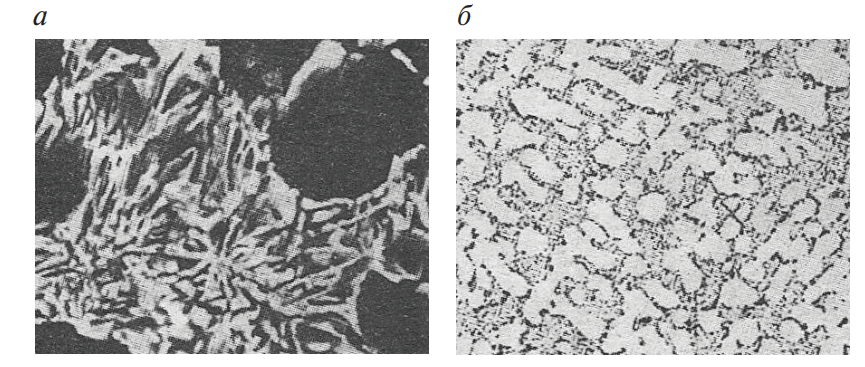

Переход от пластинчатой формы кремния в эвтектике силумина к волокнистой происходит также при увеличении скорости кристаллизации: в тонкостенных кокильных отливках и деталях, отлитых под давлением, эвтектика и без добавки натрия имеет модифицированный вид. Силумины всегда содержат примесь железа. Если содержание железа такое, что на диаграмме состояния Al–Si–Fe (см. рис. 12) состав силумина находится выше линии Р2Е, то первично кристаллизуется соединение FeSiAl5 (β-фаза). В соответствии с ходом линии Р2Е первичные кристаллы FeSiAl5 образуются при содержании железа более 0,8 % в силумине эвтектического состава и при большей концентрации железа — в доэвтектических силуминах. Первичные кристаллы FeSiAl5 имеют форму длинных тонких пластин (см. рис. 13, а, на шлифе — иглы). При более низком содержании железа (см. рис. 9 — ниже линии Р2Е) соединение FeSiAl5 образуется только в составе двойной и тройной эвтектик в виде коротких пластинок.

Длинные пластины первичных кристаллов FeSiAl5 сильно снижают пластичность силуминов. Для ее повышения в силумины вводят марганец (0,2–0,6 %), который образует железомарганцовистую фазу (Fe, Mn)3Si2Al15, кристаллизующуюся в скелетообразной форме в составе эвтектики (см. рис. 13, б).

Рис. 12. Проекция поверхности ликвидуса системы Al–Si–Fe

Рис. 13. Микроструктура модифицированного натрием доэвтектического силумина с иглами FeSiAl5 — а и скелетной железомарганцовистой фазой (Fe, Mn)3Si2Al15 — б, ×250

Иногда эта скелетная фаза эвтектики похожа на иероглифы, и такую структурную составляющую называют «китайский шрифт». При большем содержании марганца соединение (Fe, Mn)3Si2Al15 первично кристаллизуется из расплава в виде компактных граненых кристаллов, что тоже способствует повышению пластичности, если эти кристаллы достаточно мелкие.

Из диаграммы состояния, представленной на рис. 2, следует, что сплавы системы Al–Si можно подвергать закалке на пересыщенный кремнием алюминиевый твердый раствор и старению, но, как показывает эксперимент, эффект упрочнения при старении очень мал. Последнее объясняется тем, что кремний не выделяется из алюминиевого твердого раствора в достаточно дисперсной форме. Вместе с тем в системе Al–Si не образуются и интерметаллиды, полукогерентные дисперсные выделения которых в пересыщенном алюминиевом растворе могли бы существенно упрочнить сплав. Для образования таких фазупрочнителей в силумины вводят добавки магния (десятые доли процента) и меди (до нескольких процентов).

В литых сплавах магний связан в силицид Mg2Si, а медь может входить в состав СuА12 и W-фазы (Сu2Mg8Si6Al5). Все эти фазы входят в эвтектики, чаще всего вырожденные, и располагаются по границам дендритных ячеек алюминиевого твердого раствора.

При анализе термической обработки все промышленные силумины можно рассматривать как сплавы систем Al–Si, Al–Si–Mg и Al–Si–Mg–Сu. Во время нагрева под закалку в термически упрочняемых силуминах протекают следующие процессы. Во-первых, увеличивается концентрация кремния, магния и меди в твердом растворе на основе алюминия в результате частичного растворения в нем эвтектического кремния, частичного или полного растворения Mg2Si, CuAl2 и W-фазы. Во-вторых, кремний, который в эвтектических колониях образует непрерывный пространственный каркас, фрагментируется и его фрагменты коагулируют, образуя частично скругленные включения в матрице алюминиевого твердого раствора (рис. 14).

Рис. 14. Форма эвтектического кремния в немодифицированном силумине АК9ч после литья — а и нагрева под закалку до 550 °С, 10 ч — б; РЭМ, изображение в отраженных электронах после глубокого вытравливания на шлифе алюминиевого α-раствора (эвтектический кремний — светлый, α-фаза — темная)

Эти процессы аналогичны процессам образования сфероидизированного цементита при отжиге заэвтектоидной стали. Железосодержащие игольчатые и скелетные фазы из-за их малой растворимости в алюминиевом твердом растворе при нагреве под закалку форму обычно не изменяют. Образование компактных изолированных включений кремния, распределенных в матрице из алюминиевого раствора, объясняет, почему закалка силуминов приводит к повышению прочности σв и в несколько раз относительного удлинения δ.