Содержание страницы

1. Устройство и работа функциональных блоков ABS

Рассмотрим состав и функционирование основных блоков ABS, реализующих алгоритм управления.

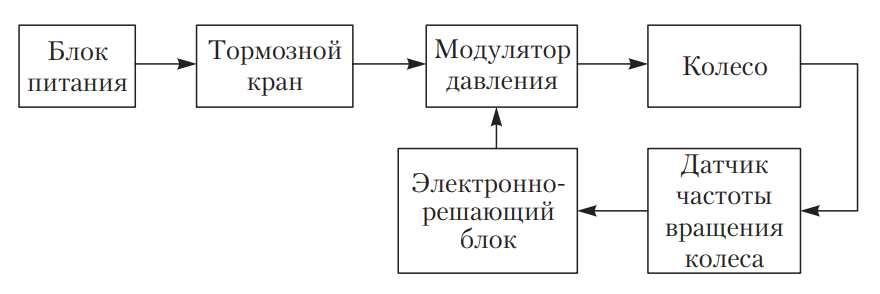

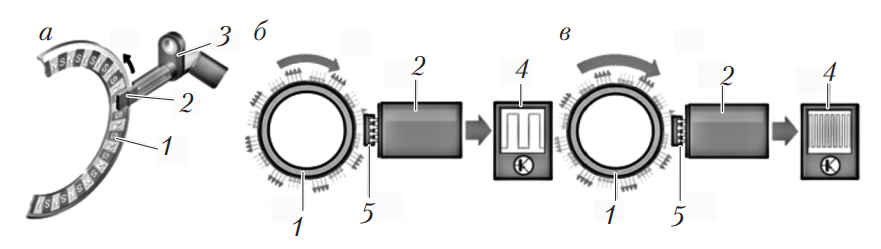

ABS представляет собой адаптивную систему, которая благодаря обратной связи измеряет параметры объекта управления — колеса (рис. 1).

Рис. 1. Принцип действия обратной связи антиблокировочной системы

ABS включает три основных функциональных элемента: датчик частоты вращения колеса (Д), электронно-решающий блок (ЭРБ) или блок управления (процессор) и модулятор давления (М). Элементы ABS включаются в контур штатного тормозного привода ТС, имеющий блок питания (БП) (компрессор или гидронасос), тормозной кран (ТК) или главный тормозной цилиндр для тормозных систем с гидравлическим приводом, тормозной механизм и объект управления — колесо.

Датчик частоты вращения колеса ТС предназначен для измерения скорости затормаживаемого колеса. Электронно-решающий блок (ЭРБ) обрабатывает информацию, поступающую от датчиков колес ТС, и в соответствии с алгоритмом управления ABS формирует и подает электрический сигнал управления на модулятор.

Модулятор в соответствии с сигналом управления осуществляет изменение давления в колесном цилиндре, обеспечивая фазу растормаживания колеса или его торможение.

Модулятор представляет собой быстродействующий электропневматический или гидравлический клапан в тормозном приводе затормаживаемого колеса, обеспечивающий снижение или увеличение давления в соответствии с сигналом управления. Функционально модулятор должен обладать высоким быстродействием в режиме циклического торможения в соответствии с сигналами управления, поступающими от ЭРБ. Конструктивно модуляторы выполнены как логические элементы двухпозиционного типа (см. рис. 7).

Модуляторы в зависимости от схемы ABS устанавливаются в контуре тормозного привода колеса или оси двух колес. Он включается в тормозной привод последовательно и не должен препятствовать прохождению рабочей жидкости или воздуха от тормозного крана при торможении водителем. Обычно модулятор имеет один вход и два выхода (к тормозному цилиндру колеса и в канал сброса воздуха или слива жидкости).

В настоящее время распространены ABS, работающие по трехфазовому циклу. Они, кроме фазы «торможение — растормаживание», имеют фазы выдержки давления в колесном цилиндре.

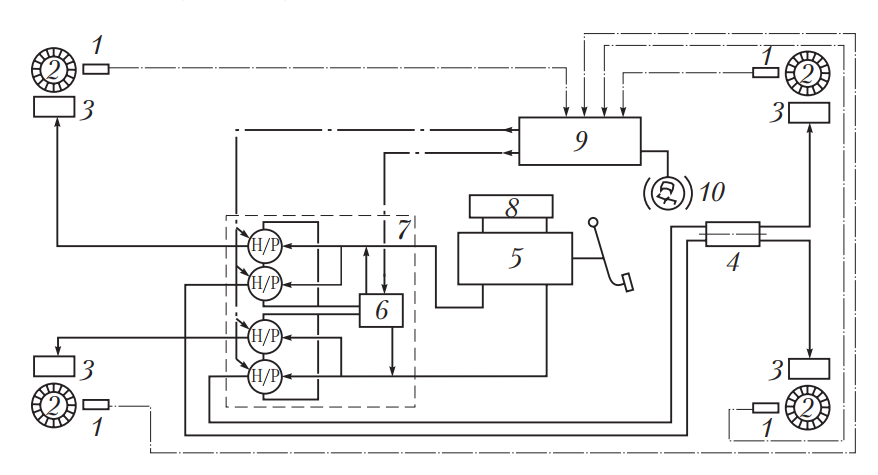

Рассмотрим на примере фирмы Bosch конструктивные особенности ABS (рис. 3), которая встраивается в качестве дополнительной в штатную тормозную систему и применяется на многих марках ТС. Заметим также, что и другие разработчики ABS используют аналогичные алгоритмы, известные по динамике управления движением колеса.

Рис. 3. Функциональная схема ABS Bosch 2S: 1 — колесный индуктивный датчик; 2 — ротор колесного датчика; 3 — колесный цилиндр; 4 — регулятор тормозных сил; 5 — главный тормозной цилиндр; 6 — электрогидронасос; 7 — модулятор; 8 — бачок; 9 — блок управления; 10 — сигнальная лампа; Н/Р — нагнетательный и разгрузочный электромагнитные клапаны; — входные сигналы БУ; — выходные сигналы БУ; — тормозной трубопровод

Между главным тормозным цилиндром и колесными цилиндрами устанавливаются нагнетательные (Н) и разгрузочные (Р) электромагнитные клапаны, которые либо поддерживают на постоянном уровне, либо снижают давление в приводах колес или в контурах.

Электромагнитные клапаны приводятся в действие блоком управления, который обрабатывает информацию, поступающую от четырех колесных датчиков, и формирует в соответствии с алгоритмом работы ABS сигналы управления модулятором давления. На основе непрерывно поступающих данных о скорости вращения каждого колеса и ее изменениях БУ определяет момент возможного перехода колеса к блокированию. Задача ABS заключается в недопущении блокирования и юза колеса, чтобы исключить потерю устойчивости и сохранить управляемость ТС при торможении. Поэтому БУ преждевременно дает сигнал управления на сброс давления и включает гидронасос, который возвращает часть тормозной жидкости обратно в питательный бачок главного цилиндра.

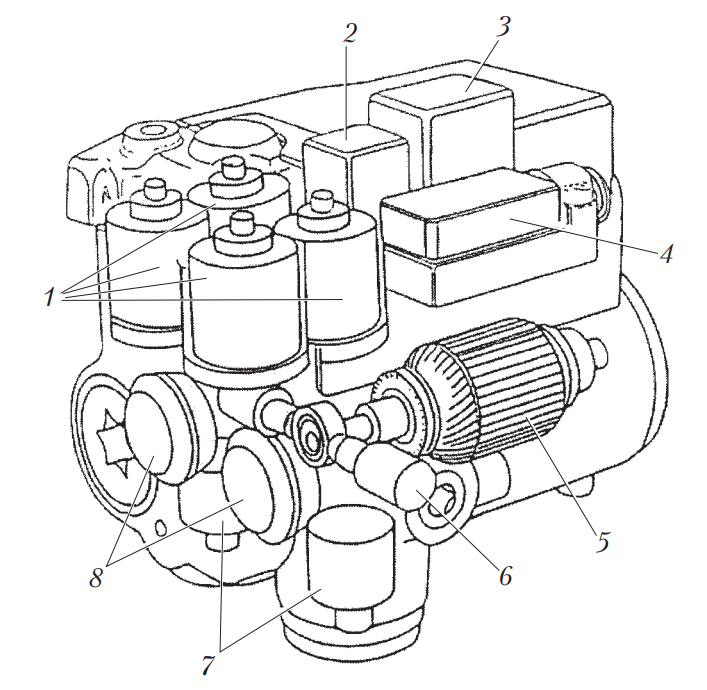

В электрогидравлическом модуляторе ABS (рис. 4) скомпонованы электромагнитные клапаны, гидронасос с аккумуляторами давления жидкости, реле электромагнитных клапанов и реле гидронасоса.

Рис. 4. Электрогидравлический модулятор: 1 — электромагнитные клапаны; 2 — реле гидронасоса; 3 — реле электромагнитных клапанов; 4 — электрический разъем; 5 — электродвигатель гидронасоса; 6 — радиальный поршневой элемент насоса обратной подачи; 7 — аккумуляторы давления; 8 — глушители

В гидравлическом блоке (модуляторе) каждому тормозному цилиндру колеса соответствуют один впускной и один выпускной клапаны, которые управляют торможением в пределах своего контура.

Аккумулятор давления предназначен для приема тормозной жидкости при сбросе давления в тормозном контуре. Насос обратной подачи подключается, когда емкости аккумуляторов давления недостаточно, и увеличивает скорость сброса давления. Демпфирующие камеры принимают тормозную жидкость от насоса обратной подачи и гасят ее колебания.

В гидравлическом блоке устанавливается два аккумулятора давления и две демпфирующие камеры по числу контуров гидропривода тормозов.

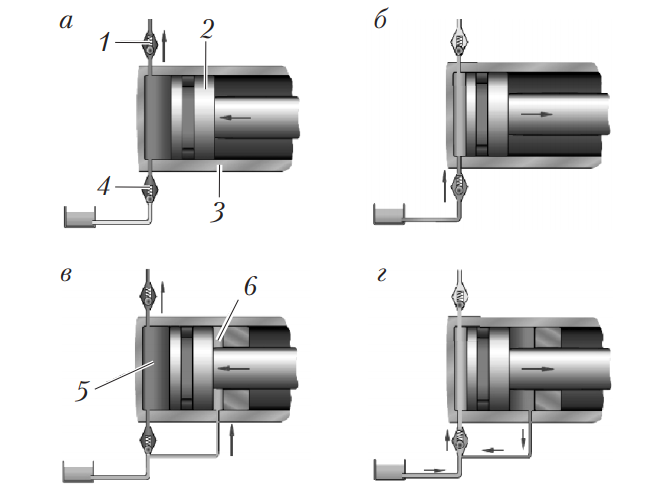

Гидронасосы обратной подачи электрогидравлического модулятора могут быть как одноступенчатыми, так и двухступенчатыми (рис. 5).

В одноступенчатом насосе обратной подачи ABS (рис. 5, а, б) весь цикловой объем тормозной жидкости засасывается и, соответственно, протекает через трубопроводы за один ход поршня. Необходимое для этого разрежение всасывания достаточно высоко и увеличивается с ростом вязкости тормозной жидкости при низких температурах. Вследствие этого возникает кавитация и связанные с ней потери в производительности насоса.

В двухступенчатом насосе обратной подачи ABS (рис. 5, в, г) пространство за поршнем образует вторую рабочую камеру. Засасывание тормозной жидкости осуществляется в два приема и происходит во время как прямого, так и обратного хода поршня, что увеличивает вдвое объем засасываемой жидкости. Таким образом, весь цикловой объем засасываемой жидкости протекает через трубопровод непрерывно и необходимое для обеспечения этого разрежение засасывания оказывается ниже, что предотвращает появление кавитации.

Рис. 5. Гидронасос обратной подачи и схема его работы: а — всасывание рабочей жидкости одноступенчатым гидронасосом; б — нагнетание рабочей жидкости одноступенчатым гидронасосом; в — всасывание рабочей жидкости двухступенчатым гидронасосом; г — нагнетание рабочей жидкости одноступенчатым гидронасосом; 1 — линия нагнетания; 2 — поршень; 3 — цилиндр; 4 — линия всасывания; 5 — первая рабочая камера; 6 — вторая рабочая камера

Работа системы ABS Bosch 2S происходит по программе, подразделяющейся на три фазы: 1) нормальное, или обычное, торможение; 2) удержание давления на постоянном уровне; 3) сброс давления.

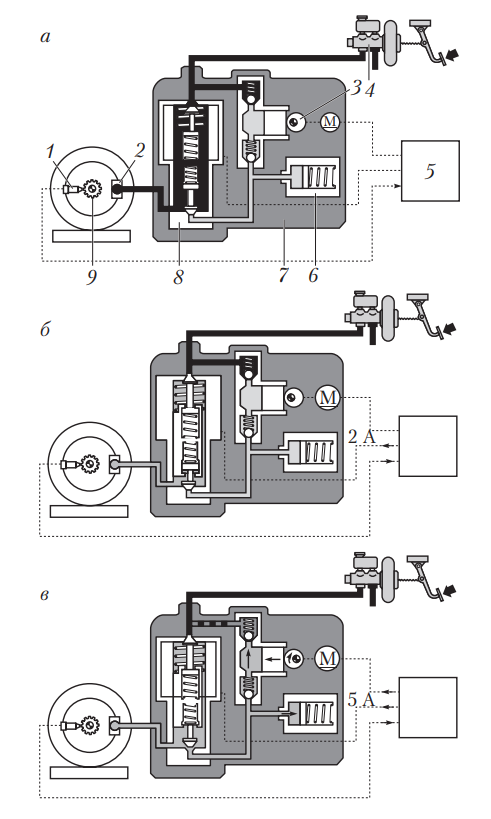

Фаза нормального торможения (рис. 6, а). При обычном торможении напряжение на электромагнитных клапанах отсутствует, из главного цилиндра тормозная жидкость под давлением свободно проходит через открытые электромагнитные клапаны и приводит в действие тормозные механизмы колес. Гидронасос не работает.

Рис. 6. Фазы торможения: а — фаза нормального торможения; б — фаза удержания давления на постоянном уровне; в — фаза сброса давления; 1 — колесный датчик; 2 — колесный (рабочий) цилиндр; 3 — нагнетательный насос; 4 — главный тормозной цилиндр; 5 — блок управления; 6 — аккумулятор давления; 7 — электромагнитный клапан; 8 — электрогидравлический модулятор; 9 — ротор колесного датчика;

Фаза удержания давления на постоянном уровне (рис. 6, б). При появлении признаков блокировки одного из колес БУ, получив соответствующий сигнал от колесного датчика, переходит к выполнению программы цикла удержания давления на постоянном уровне путем разъединения цилиндров — главного и соответствующего колесного. На обмотку электромагнитного клапана подается ток силой 2 А. Поршень клапана перемещается и перекрывает поступление тормозной жидкости из главного цилиндра. Давление в рабочем цилиндре колеса остается неизменным, даже если водитель продолжает нажимать на педаль тормоза.

Фаза сброса давления (рис. 6, в). Если опасность блокировки колеса сохраняется, БУ подает на обмотку электромагнитного клапана ток большей сипы: 5 А. В результате дополнительного перемещения поршня клапана открывается канал, через который тормозная жидкость сбрасывается в аккумулятор давления жидкости. Давление в колесном цилиндре падает. БУ выдает команду на включение гидронасоса, который отводит часть жидкости из аккумулятора давления. Педаль тормоза приподнимается, что ощущается по биению тормозной педали.

Для контроля давления и частоты вращения колеса автомобиля в тормозной системе ABS применяются датчики частоты вращения колеса (скорости) и датчики давления, описанные выше.

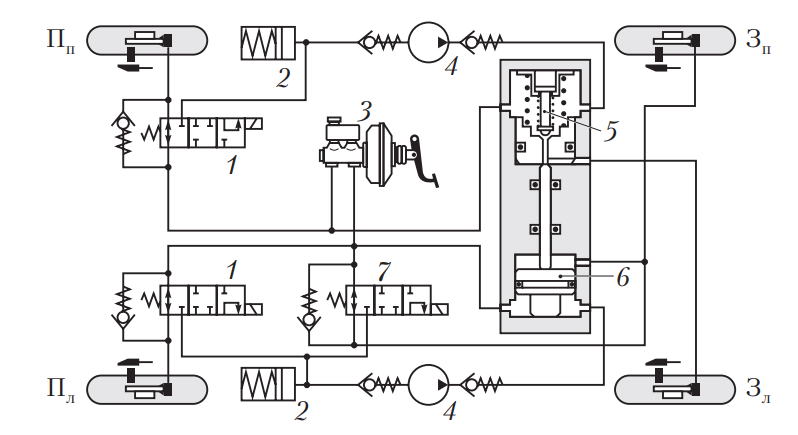

Принцип работы, аналогичный ABS 2S, применяется и для ABS 2Е фирмы Bosch (рис. 7), однако в этой системе применяется спиральный цилиндр для уравнивания давления в тормозном приводе задних колес автомобиля, который позволяет вместо четырех электромагнитных клапанов применять три. В состав модулятора, таким образом, входит три электромагнитных клапана, уравнивающий цилиндр, двухпоршневой нагнетательный гидронасос, два аккумулятора давления, реле насоса и реле электромагнитных клапанов.

Рис. 7. ABS 2Е фирмы Bosch в фазе обычного торможения: 1 — электромагнитный клапан; 2 — аккумулятор давления; 3 — главный тормозной цилиндр; 4 — нагнетательный насос; 5 — перепускной клапан; 6 — поршень уравнительного цилиндра; 7 — электромагнитный клапан заднего моста; Пп — переднее правое колесо; Пл — переднее левое колесо; Зп — заднее правое колесо; Зл — заднее левое колесо

Система работает следующим образом. При обычном торможении тормозная жидкость под давлением из главного цилиндра поступает в рабочие цилиндры обоих передних колес и правого заднего колеса через три электромагнитных клапана, которые в исходном положении закрыты. В рабочий цилиндр левого заднего колеса тормозная жидкость подается через открытый перепускной клапан уравнивающего цилиндра. Когда возникает опасность блокировки одного из передних колес, БУ выдает команду на закрытие соответствующего электромагнитного клапана, предотвращая повышение давления в колесном цилиндре. Если опасность блокировки колеса не устранена, к электромагнитному клапану подводится ток, обеспечивающий открытие участка магистрали между рабочим цилиндром колеса и аккумулятором давления. Давление в приводе тормоза падает, после чего БУ выдает команду на включение гидронасоса, который перегоняет жидкость в главный цилиндр через уравнивающий цилиндр.

Когда возникает опасность блокировки одного из задних колес, давление тормозной жидкости будет регулироваться в обоих задних тормозах одновременно, с тем чтобы не допустить движения задних колес юзом.

Электромагнитный клапан привода правого заднего тормоза устанавливается в положение удержания постоянного давления и перекрывает участок магистрали между главным и колесным цилиндрами. На противоположные торцевые поверхности поршня 6 уравнивающего цилиндра начинает действовать давление различной величины, вследствие чего поршень со штоком переместится в сторону наименьшего давления (на рисунке — вверх) и закроет клапан 5, разъединив главный и колесный цилиндры левого заднего тормоза. Поршень уравнивающего цилиндра из-за образующейся разницы давления в рабочих полостях над ним и под ним всякий раз устанавливается в такое положение, при котором давление в приводах обоих задних тормозов одинаково.

Если сохраняется опасность блокировки задних колес, БУ запитывает электромагнитный клапан в контуре задних колес током в 5 А. Золотник электромагнитного клапана перемещается и открывает участок контура между рабочим цилиндром правого заднего тормоза и аккумулятором давления жидкости. Давление в контуре уменьшается. Гидронасос нагнетает тормозную жидкость в главный цилиндр через уравнивающий цилиндр. В результате снижения давления в пространстве над поршнем 6 происходит очередное его перемещение, сжимается пружина центрального клапана, увеличивается объем пространства под верхним поршнем. Давление в левом колесном тормозном цилиндре снижается. Поршень уравнивающего цилиндра вновь устанавливается в положение, соответствующее равенству давлений в приводах обоих задних тормозов. После устранения угрозы блокировки колес электромагнитный клапан возвращается в исходное положение. Поршень уравнивающего цилиндра под действием пружины также занимает исходное нижнее положение.

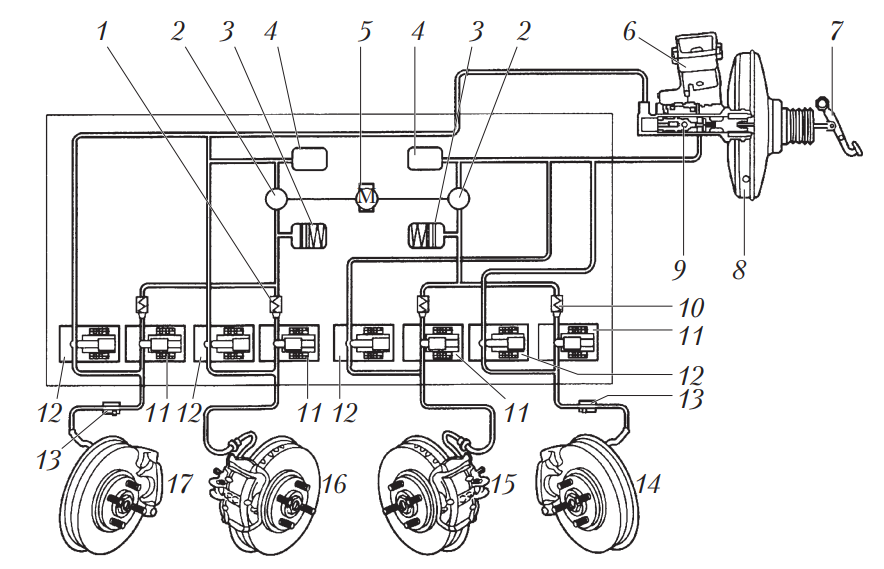

Более совершенной является ABS 5-й серии фирмы Bosch с блоком 10. Она относится к новому поколению систем ABS, представляя собой замкнутую гидравлическую систему, не имеющую канала для возврата тормозной жидкости в бачок, который питает главный тормозной цилиндр. Схема этой системы показана на примере автомобиля Volvo S40 (рис. 8).

Рис. 8. Схема ABS 5-й серии фирмы Bosch: 1 — обратные клапаны; 2 — клапан плунжерного насоса; 3 — гидроаккумуляторы; 4 — камеры подавления пульсации в системе; 5 — электродвигатель с эксцентриковым плунжерным насосом; 6 — бачок для тормозной жидкости; 7 — педаль рабочего тормоза; 8 — усилитель; 9 — главный тормозной цилиндр; 10 — блок ABS; 11 — выпускные управляемые клапаны; 12 — впускные управляемые клапаны; 13 — дросселирующие клапаны; 14–17 — тормозные механизмы

Электронные и гидравлические компоненты смонтированы как единый узел. В их число входит, кроме указанных в схеме: реле для включения электродвигателя плунжерного насоса 5 и реле включения впускных 12 и выпускных 11 клапанов. Внешними компонентами являются: сигнальная лампа работы ABS в приборной панели, которая загорается в случае возникновения неисправности в системе, а также при включении зажигания в течение 4 с; выключатель стоп-сигнала и датчики скорости вращения колес. Блок имеет вывод на диагностический разъем.

Дросселирующие клапаны 13 устанавливаются для снижения тормозного усилия на задних колесах с целью избежания их блокировки. В связи с тем что тормозная система имеет настройку по более «слабому» заднему колесу (это означает, что давление тормозов задних колес одинаковое, а его величина устанавливается по наиболее близкому к блокированию колесу), дросселирующий клапан устанавливается один на контур.

Тормозные механизмы 14–17 включают тормозные диски и однопоршневые суппорты с плавающей скобой и тормозными колодками, оборудованными скобами контроля износа фрикционных накладок. Тормозные механизмы задних колес аналогичны передним, но имеют сплошные тормозные диски (на передних — вентилируемые) и исполнительный механизм стояночного тормоза, вмонтированный в суппорт.

При нажатии педали тормоза 7 ее рычаг освобождает кнопку выключателя стоп-сигнала, который, срабатывая, включает лампочки стоп-сигналов и приводит ABS в дежурное состояние. Движение педали через шток и вакуумный усилитель 8 передается на поршни главного цилиндра 9. Центральный клапан во вторичном поршне и манжета первичного поршня перекрывают сообщение контуров с бачком 6 для тормозной жидкости. Это приводит к росту давления в тормозных контурах. Оно действует на поршни тормозных цилиндров в тормозных суппортах. В результате этого тормозные колодки прижимаются к дискам. При отпускании педали все детали возвращаются в исходное положение.

Если при торможении одно из колес близко к блокировке (о чем сообщает датчик частоты вращения), БУ перекрывает впускной клапан 12 соответствующего контура, что препятствует дальнейшему росту давления в контуре независимо от роста давления в главном цилиндре. В то же время начинает работать гидравлический плунжерный насос 5. Если вращение колеса продолжает замедляться, БУ открывает выпускной клапан 11, позволяя тормозной жидкости возвратиться в гидроаккумуляторы 3. Это приводит к уменьшению давления в контуре и позволяет колесу вращаться быстрее. Если вращение колеса чрезмерно ускоряется (по сравнению с другими колесами), для повышения давления в контуре БУ перекрывает выпускной клапан 11 и открывает впускной 12. Тормозная жидкость подается из главного тормозного цилиндра и с помощью плунжерного насоса 5 из гидроаккумуляторов 3. Демпферные камеры 4 сглаживают (подавляют) пульсации, возникающие в системе при работе плунжерного насоса.

Выключатель стоп-сигнала информирует модуль управления о торможении. Это позволяет модулю управления более точно контролировать параметры вращения колес.

Диагностический разъем служит для подсоединения Volvo System Tester при выполнении диагностики.

Недостатком системы ABS является то, что на рыхлой поверхности (песке, гравии, снеге) применение антиблокировочной системы увеличивает тормозной путь. На таком покрытии наименьший тормозной путь обеспечивается как раз при заблокированных колесах. При этом перед каждым колесом формируется клин из грунта, который и приводит к сокращению тормозного пути. В современных конструкциях ABS этот недостаток устранен — система автоматически определяет характер поверхности и для каждой реализует свой алгоритм торможения (расширенная антиблокировочная система ABSplus).

Система ABSplus представляет собой программное расширение в блоке управления ABS/ESP. Система ABSplus позволяет на дороге без твердого покрытия (например, щебень или песок) достичь сокращения тормозного пути до 20 %. ABSplus использует датчики системы ESP.

На основании данных датчиков ABS и блока управления ABS система распознает характер дорожного покрытия. Сокращение тормозного пути на дороге без твердого покрытия достигается за счет кратковременного контролируемого блокирования колес. При этом перед заблокированными колесами образуется буртик из материала дорожного покрытия, который оказывает тормозящее воздействие и тем самым укорачивает тормозной путь. Через определенные промежутки времени колеса периодически деблокируются и начинают вращаться, в результате чего сохраняется управляемость автомобиля.

2. Устройство и работа датчика ABS

В тормозной системе ABS применяются датчики частоты вращения колеса (скорости) и датчики давления.

В качестве датчиков частоты вращения колес в системе ABS применяются пассивные и активные колесные датчики.

Датчики обоих типов позволяют системе получать данные о скорости движения автомобиля и, что важнее, о частоте вращения отдельных колес. На основании разницы в скорости вращения отдельных колес система может, например, установить, не находятся ли разные колеса на дорожном покрытии с разным коэффициентом сцепления, что означало бы для автомобиля потенциальную опасность при торможении попасть в сложную динамическую ситуацию.

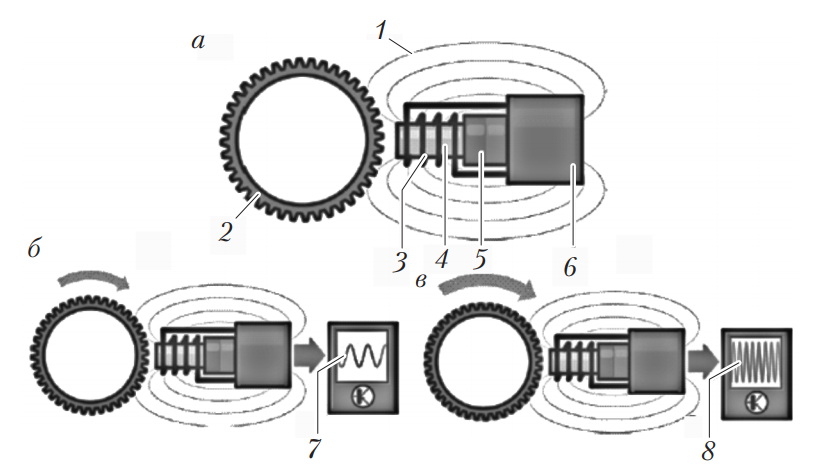

Пассивные датчики работают без собственного электропитания, чем и объясняется их название. Как правило, в таких датчиках используется индуктивный чувствительный элемент.

Для любого измерения частоты вращения необходимы два элемента: чувствительный и задающий. Чувствительный элемент датчика выполнен в виде катушки 3 с железным сердечником (магнитопроводом) 4 и соприкасающимся с ним постоянным магнитом 5. Задающий элемент 2 представляет собой кольцо с зубьями (задающее кольцо или ротор) (рис. 9).

Рис. 9. Пассивный датчик частоты вращения: а — общий вид; б — низкая частота вращения; в — высокая частота вращения; 1 — магнитное поле; 2 — задающий элемент (металлическое кольцо с зубьями); 3 — катушка; 4 — железный сердечник (магнитопровод); 5 — постоянный магнит; 6 — чувствительный элемент; 7 — осциллограмма при низкой частоте вращения; 8 — осциллограмма при высокой частоте вращения

Любой железный объект, проходя через магнитное поле датчика, изменяет форму и напряженность этого поля. В результате изменения магнитного поля в катушке датчика, в соответствии с законом электромагнитной индукции, возникает ЭДС, измерение которой позволяет зафиксировать факт изменения магнитного поля. От принципа работы происходит и название датчиков такого типа — индуктивные.

Интенсивность магнитного потока, проходящего через обмотку, зависит от того, находится ли датчик напротив зуба на диске или напротив промежутка (пропуска зубьев). Поскольку магнитный поток концентрируется зубьями диска, из-за чего увеличивается магнитный поток через обмотку, то при подходе пропуска зубьев он ослабевает. Следовательно, при вращении зубчатого диска возникают колебания магнитного потока, которые, в свою очередь, генерируют синусоидальные колебания напряжения в электромагнитной обмотке, пропорциональные скорости изменения магнитного потока. Амплитуда колебаний переменного напряжения увеличивается строго пропорционально увеличению скорости вращения зубчатого диска.

Прохождение через магнитное поле датчика каждого из зубьев задающего ротора индуцирует, таким образом, напряжение в цепи катушки датчика. Подсчет числа импульсов напряжения за определенный интервал времени (частота) позволяет системе рассчитать частоту вращения или скорость колеса.

Преимуществом пассивных индуктивных датчиков частоты вращения является простота их конструкции. Недостаток же заключается в том, что для их работы необходимо с высокой точностью обеспечить определенный зазор между задающим ротором и датчиком. Кроме того, пассивные индуктивные датчики частоты вращения имеют большую массу и размеры, соответственно требуют много места для установки.

От частоты вращения задающего ротора зависит не только частота импульсов, но и их величина (напряжение), поэтому при небольших частотах вращения пассивный датчик дает сигнал меньшей величины, чем активный.

Активные датчики частоты вращения, в отличие от пассивных, используют для работы внешнее напряжение питания, которое составляет примерно 12 В. Работа чувствительных элементов активных датчиков частоты вращения основана на принципе эффекта Холла или на принципе магниторезистивного эффекта.

Активные датчики также состоят из двух компонентов: чувствительного и задающего (рис. 10). Чувствительный компонент включает датчик магнитного поля и электронную схему. Задающий элемент представляет собой пластмассовое кольцо, участки поверхности которого намагничены в противоположных направлениях (магнитное кольцо). Северный и южный полюса магнитов выполняют функции зубцов и впадин колеса.

Рис. 10. Активный датчик частоты вращения: а — общий вид; б — низкая частота вращения; в — высокая частота вращения; 1 — задающий элемент; 2 — электронная схема датчика; 3 — корпус датчика; 4 — осциллограмма; 5 — датчик магнитного поля

Принцип действия основан на квантовомеханическом эффекте, создаваемом слоями ферромагнитного и неферромагнитного материала (сопротивление сильно увеличивается или ослабевает).

При прохождении датчика магнитного поля через изменяющееся магнитное поле изменяется и возникающая в нем ЭДС Холла, а для магниторезистивных датчиков изменяется его сопротивление. Чем быстрее намагниченные участки магнитного кольца проходят мимо датчика магнитного поля, тем быстрее изменяется и ЭДС (напряжение) Холла. Частота вращения колеса с датчиками этого типа, так же как и с пассивными, определяется исходя из частоты изменения напряжения.

Активные датчики дают одинаково точные результаты во всем диапазоне частот, поскольку сила их сигнала не зависит от измеряемой частоты, а определяется собственным током датчика. Кроме того, активный датчик имеет компактную конструкцию, что позволяет устанавливать его непосредственно в ступичном подшипнике. Цифровая обработка выходного сигнала дает дополнительные преимущества, например позволяет использовать датчик для определения направления вращения колеса и его остановки. Важным преимуществом также является высокая точность определения низких скоростей вращения.

Недостатком таких датчиков является трудность проверки их исправности с помощью омметра.

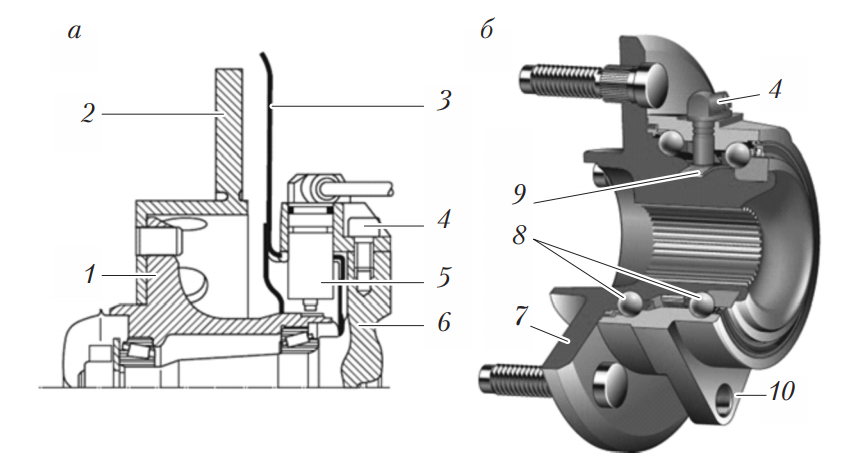

Датчики частоты вращения колеса могут крепиться на валу привода колеса, на валу привода конических шестерен для заднеприводных моделей автомобиля, на поворотных цапфах (рис. 11, а) и внутри ступицы колеса (рис. 11, б).

В качестве датчиков давления в системе ABS применяются пьезоэлектрические и емкостные датчики.

Рис. 11. Датчики частоты вращения колеса и их установка: а — крепление индуктивного датчика на поворотной цапфе; б — крепление индуктивного датчика внутри ступицы колеса; 1 — тормозной диск; 2 — передняя ступица; 3 — защитный кожух; 4 — винт с внутренним шестигранным зацеплением; 5 — датчик; 6 — поворотная цапфа; 7 — фланец крепления колеса; 8 — шарики; 9 — кольцо датчика; 10 — фланец крепления к подвеске

Пьезоэлектрический датчик давления крепится к гидравлическому блоку и служит для определения и передачи в ЭБУ значения давления в тормозной системе при торможении. По полученному значению БУ рассчитывает тормозные усилия на колесах и продольную силу, действующую на ТС. При необходимости выполнения управляющего цикла полученное значение используется блоком управления для расчета сил, действующих на ТС в повороте.

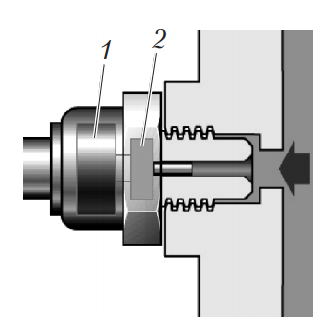

Основными компонентами датчика являются пьезоэлектрический элемент 2, находящийся под давлением тормозной жидкости, и электронная часть 1 (рис. 12).

Рис. 12. Пьезоэлектрический датчик давления

Под действием давления тормозной жидкости распределение заряда в пьезоэлектрическом элементе меняется, и величина напряжения зависит от давления в тормозной системе.

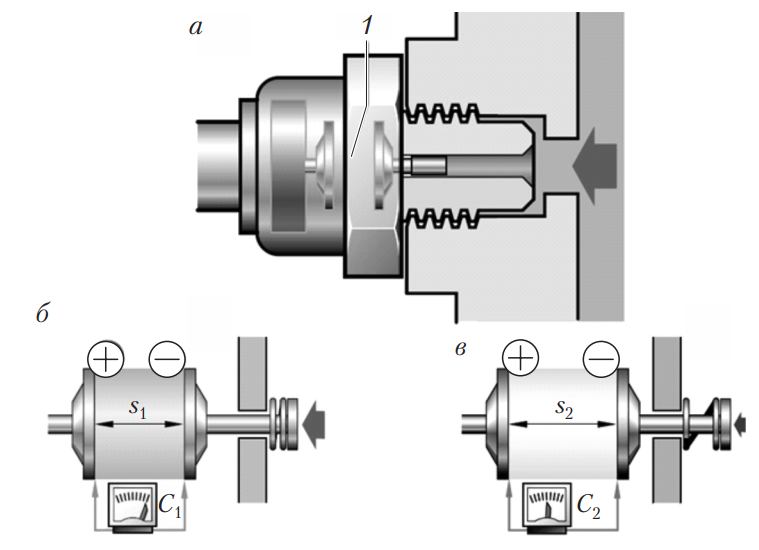

В качестве датчика давления жидкости в тормозной системе может использоваться также емкостный датчик (рис. 13).

Рис. 13. Емкостный датчик давления: а — общая схема датчика; б — увеличение давления жидкости; в — снижение давления жидкости; 1 — датчик; s1, s2 — расстояние между пластинами; C1, C2 — емкость конденсатора

Конденсатор обладает способностью накапливать и удерживать определенный электрический заряд. Расстояние s между двумя пластинами обеспечивает некоторую емкость конденсатора C.

Одна из пластин является неподвижной. Вторая пластина может перемещаться под воздействием давления, производимого тормозной жидкостью.

При воздействии давления на подвижную пластину расстояние между двумя пластинами уменьшается и становится равным s1, а емкость конденсатора при этом увеличивается и становится равной C1.

В случае понижения давления пластина отходит обратно под действием пружины, емкость конденсатора снова уменьшается. Следовательно, изменение емкости прямо связано с изменением давления.