Содержание страницы

1. Основные неисправности двигателя (кривошипно-шатунный и газораспределительный механизмы)

Рассмотрим наиболее характерные неисправности двигателей автомобилей и перечислим основные причины их возникновения. Двигатель работает неустойчиво или останавливается на холостом ходу. Основные причины: неисправности системы питания, зажигания; повышенный износ кривошипно-шатунного (КШМ) и газораспределительного (ГРМ) механизмов.

Двигатель развивает недостаточную мощность. Основные причины: плохое наполнение цилиндров топливно-воздушной смесью; недостаточная компрессия; перегрев двигателя; неисправности системы питания, зажигания; повышенный износ кривошипно-шатунного механизма и механизма газораспределения; прогорание прокладки головки блока.

Увеличенный расход топлива и повышенная токсичность отработавших газов. Основные причины: неисправности системы питания, зажигания и механизма газораспределения.

Дымный выхлоп. Основные причины: при черном выхлопе — переобогащение смеси, при синем — сгорание масла в выпускной системе из-за повышенного уровня в картере двигателя или износа цилиндропоршневой группы.

Выстрелы в глушителе. Основные причины: неплотное закрытие выпускного клапана или его подгорание; богатая смесь.

Хлопки во впускном трубопроводе. Основные причины: неплотное закрытие впускного клапана; бедная смесь.

Повышенный расход масла. Основные причины: износ или закоксовывание поршневых колец; износ поршней и стенок цилиндров, маслоотражательных колпачков и направляющих втулок клапанов; засорение системы вентиляции картера.

Недостаточное давление масла в двигателе. Основные причины: износ коренных и шатунных шеек и подшипников коленчатого вала; неисправности системы смазки.

Стуки и шумы при работе двигателя. Основная причина: износ деталей кривошипно-шатунного и газораспределительного механизмов двигателя.

2. Регулировочные работы и ТО двигателя (ГРМ, кривошипношатунный механизмы)

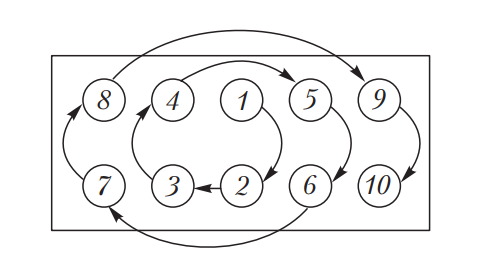

В случае необходимости, а для старых моделей двигателей периодически, при ТО осуществляется проверка крепления головки блока цилиндров в определенной последовательности (рис. 1) моментом затяжки, индивидуальным для каждого двигателя.

Общий принцип затяжки: болты начинают затягивать от центра, удаляясь к периферии по спирали. Чугунную головку крепят в горячем состоянии, а головку из алюминиевого сплава — в холодном.

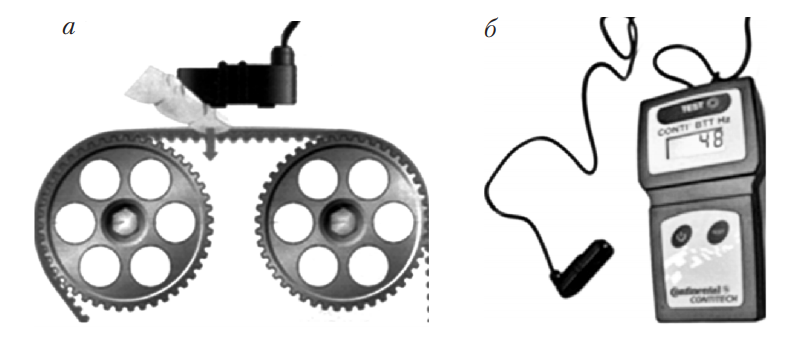

После пробега каждых 50…200 тыс. км (в зависимости от модели двигателя) меняется зубчатый ремень привода ГРМ. После установки зубчатого ремня следует проверить и при необходимости установить требуемое натяжение. Проверку производят с помощью специального прибора для измерения натяжения ремней, а при его отсутствии правильность натяжения проверяют поворотом ремня рукой: ремень должен поворачиваться на 90° вокруг своей оси. Натяжение ремня осуществляется натяжным роликом.

Рис. 1. Порядок затяжки болтов (1…10) головки цилиндров

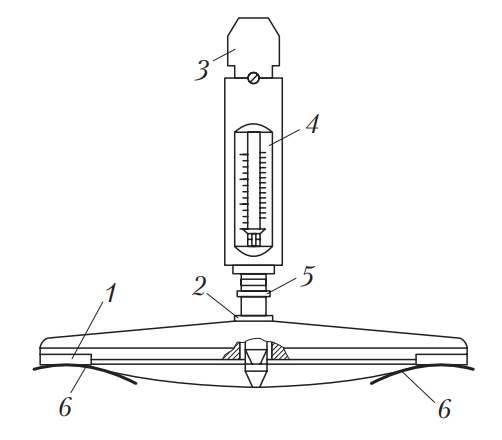

Обычный прибор для измерения натяжения ремней представляет собой динамометрическое устройство (рис. 2). При измерении планку 1 опирают на шкивы ремня 6 и, надавив на ручку 3 до упора буртика штока 5 в упорную втулку 2, по шкале 4 динамометра определяют приложенное к ремню усилие.

Рис. 2. Схема прибора для определения натяжения ремня: 1 — планка; 2 — упорная втулка; 3 — ручка; 4 — шкала динамометра; 5 — буртик штока; 6 — шкивы ремня

Для определения натяжения ремня применяют приборы, в которых используется принцип струны — при разных натяжениях она издает звуки разных октав (рис. 3). Для определения звуковых волн создан специальный акустический прибор, который подносится к ветви ремня. Измерение натяжения ремня производится по вибрации ремня, получаемой при оттягивании ремня пальцем и его отпускании, а считывание подтверждается звуковым сигналом. На дисплей прибора выводится определенная частота колебаний (в герцах) соответствующей степени натяжения. Частоту настройки сравнивают со справочными данными.

При эксплуатации автомобиля в результате изнашивания и нагрева механических частей ГРМ изменяется зазор между рычагами (коромыслами) клапанов и кулачками распределительного вала (в двигателях других типов — между распределительным валом и толкателями, между коромыслами и клапанами). Поэтому периодически (примерно через каждые 30 тыс. км пробега), а также при любых ремонтах механизма или снятии головки блока цилиндров следует проверить и в случае необходимости отрегулировать этот зазор в двигателях, имеющих механический привод клапанов.

Рис. 3. Измерение напряжения по звуковым волнам: а — принцип измерения; б — прибор для измерения

Величина теплового зазора для каждого двигателя индивидуальна. В технических характеристиках двигателей могут быть приведены тепловые зазоры как для холодного, так и для горячего двигателя; для горячего двигателя зазор может быть как больше, так и меньше в зависимости от конструкции газораспределительного механизма.

Холодным считают двигатель, температура охлаждающей жидкости в котором ниже 35 °С, что достигается при остывании двигателя после его прогревания в течение не менее 4 ч при температуре окружающей среды 20 °С. Горячим считают двигатель, температура охлаждающей жидкости в котором около 80 °С (момент включения большого контура циркуляции жидкости).

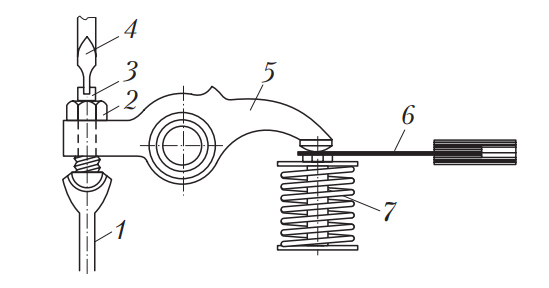

Проверяют и регулируют тепловые зазоры клапанов при закрытых клапанах, т.е. при максимальном удалении вершины кулачка распределительного вала от коромысла (штанги толкателя, толкателя) клапана. Такое положение вала может быть достигнуто различными способами. Проверку зазоров производят с помощью щупа, представляющего набор пластин толщиной 0,02…0,50 мм (рис. 4).

Рис. 4. Регулировка зазоров в газораспределительном механизме: 1 — штанга; 2 — контргайка; 3 — регулировочный винт; 4 — отвертка; 5 — коромысло; 6 — щуп; 7 — клапан

Наиболее распространен способ, при котором сначала регулируются зазоры в клапанах первого цилиндра; при этом его поршень находится в ВМТ на такте сжатия. Такт сжатия определяется по возрастанию давления воздуха в цилиндре при движении поршня в ВМТ: необходимо вывернуть свечу зажигания (форсунку), закрыть ее отверстие в блоке цилиндров специальным свистком (пробкой, пальцем) и проворачивать коленчатый вал до сигнала свистка (выталкивания пробки, резкого возрастания давления на палец).

После регулировки тепловых зазоров клапанов первого цилиндра зазоры остальных клапанов регулируют в порядке их работы, каждый раз проворачивая коленчатый вал на 180° (для 4-цилиндровых двигателей), 120° (для 6-цилиндровых) или 144° (для 5-цилиндровых).

Величину зазора «клапан — седло» можно косвенно оценить по количеству сжатого воздуха, прорывающегося через неплотности закрытых клапанов. Для этого сначала снимают валики коромысел, обеспечивая одновременное закрытие клапанов во всех цилиндрах, затем — форсунки (или свечи), а потом в камеру сгорания от компрессора подают сжатый воздух под давлением 0,20…0,25 МПа. В зависимости от назначения проверяемого клапана (впускной или выпускной) индикатор расхода газов КИ-13671 (см. рис. 16) устанавливают на впускном трубопроводе воздухоочистителя или на выпускной трубе. Величина расхода газов через индикатор определяется аналогично измерению количества картерных газов. Если утечка воздуха одного из клапанов превышает допустимую, то головка цилиндров подлежит текущему ремонту.

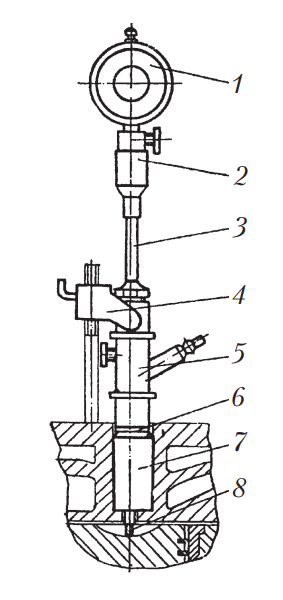

При диагностировании КШМ на неработающем двигателе определяют зазоры в верхней и нижней головках шатуна. Для этого применяют устройство КИ-11140. Основание 5 данного устройства (рис. 5) с помощью съемного фланца 4 закрепляется вместо форсунки. Внутри корпуса перемещается упор 8, соединенный с ножкой индикатора 1. Корпус имеет специальный патрубок, через него камера сгорания с помощью шланга соединяется с краном управления компрессорно-вакуумной установки КИ-13907, которая создает избыточное давление или разрежение в камере сгорания.

Рис. 5. Схема устройства КИ-11140 для определения зазоров в кривошипно-шатунном механизме: 1 — индикатор; 2 — индикаторный штатив; 3 — оправка; 4 — съемный фланец; 5 — основание; 6 — кольцо; 7 — наконечник; 8 — упор

Для проведения измерений поршень в диагностируемом цилиндре устанавливают в положение ВМТ и с помощью установки типа КИ-13907 создают избыточное давление. Поршень опускается вниз, устраняя все зазоры в КШМ. Затем подводят упор 8 до соприкосновения с поршнем, устанавливают шкалу индикатора 1 на нуль и с помощью установки создают разрежение. Поршень начинает двигаться вверх и поочередно устраняет зазоры в КШМ: поршень — палец, палец — втулка верхней головки шатуна, шатунный вкладыш — шейка коленчатого вала. После остановки поршня по шкале индикатора определяют суммарный зазор в КШМ. Поскольку перемещение поршня происходит ступенчато, можно определить составляющие суммарного зазора. Этот метод очень трудоемкий и требует наличия компрессорно-вакуумной установки. При техническом обслуживании двигателя производятся также работы по проверке деталей выпускного тракта (приемная труба, глушитель и др.), крепление опор двигателя, крепление поддона картера двигателя.