Содержание страницы

1. Общие положения поэлементного диагностирования двигателя

Согласно ГОСТ 23435–79 «Техническая диагностика. Двигатели внутреннего сгорания поршневые. Номенклатура диагностических параметров» для двигателя в целом предусматриваются диагностические параметры:

- прямые (структурные) — эффективная мощность двигателя, давление масла, удельный расход топлива, содержание токсичных компонентов в отработавших газах;

- косвенные (функционально зависимые или диагностические) — изменение частоты при последовательном отключении из работы каждого из цилиндров, характеристики вибрации, шума, звука, крутящий момент на коленчатом валу.

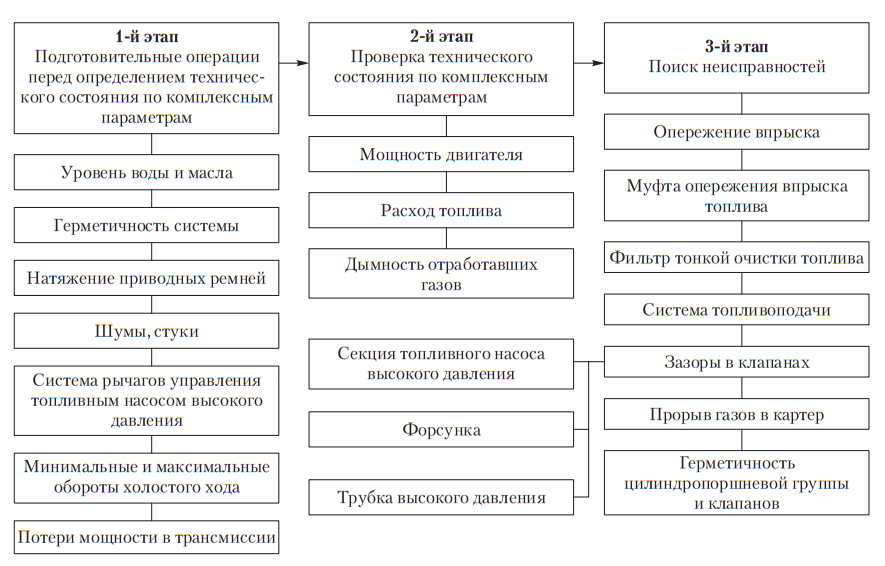

Во время работы двигатели подвергаются износу, поэтому после определенного пробега возникает потребность в ремонте или замене деталей. Износ двигателей проявляется, в первую очередь, в нарушении герметичности поршневых колец, клапанов и уплотнении цилиндров. При этом снижается давление сжатия, ухудшается наполнение цилиндров, возрастает расход масла, снижаются разрежение во впускном трубопроводе и мощность, повышается расход топлива, изменяется объемный КПД, крутящий момент и т.д. Технология поиска неисправностей осуществляется в три этапа (рис. 1).

Рис. 1. Схема поэлементного диагностирования дизельного двигателя

На первом этапе выполняются подготовительные операции, без которых нельзя проверять техническое состояние двигателя по комплексным параметрам.

На втором этапе осуществляется проверка двигателя по комплексным параметрам. Если они соответствуют допустимым значениям, диагностирование прекращается.

Третий этап — поиск неисправностей; необходим в том случае, когда все или один из комплексных параметров не соответствуют допустимым значениям.

Проверка технического состояния систем и узлов осуществляется в определенной последовательности, которая зависит от комбинаций количественных характеристик комплексных показателей. После регулировочных работ или работ, связанных с заменой детали, повторяют контроль комплексных показателей. В зависимости от их значений диагностирование продолжается или прекращается.

По количественным значениям комплексных параметров можно сделать заключение об исправности двигателя. Для определения характера неисправности и ее местонахождения используются частные параметры: разрежение во впускном трубопроводе; герметичность надпоршневого пространства цилиндров двигателя (величина компрессии в цилиндрах; относительная утечка воздуха, подаваемого в цилиндры под давлением; разряжение); количество газов, прорывающихся в картер двигателя; интенсивность выгорания масла; характер и место шумов и стуков, определяемых стетоскопом или фонендоскопом; акустические сигналы, анализируемые специальной виброакустической аппаратурой; количество оксида углерода (CO) и углеводородов (CnHm) в отработавших газах; давление масла в системе смазки и др.

С помощью перечисленных параметров можно оценить техническое состояние цилиндропоршневой группы (ЦПГ), кривошипно-шатунного и газораспределительного механизмов, степень исправности систем зажигания и питания. Механизмы и узлы двигателя функционально взаимосвязаны, параметры одного из них могут характеризовать состояние другого. Однако они неодинаково влияют на работу двигателя, поэтому очень важно знать рациональную последовательность определения частных параметров в процессе диагностирования, чтобы быстрее найти неисправность.

В процессе поэлементного диагностирования можно довести до нормы значения некоторых частных параметров путем регулировки соответствующих систем и механизмов двигателя. Выполняя регулировки в рациональной последовательности и продолжая измерять другие частные параметры, можно определить неисправности, вызванные износами или поломками деталей узлов и механизмов.

2. Диагностирование цилиндропоршневой группы, кривошипно-шатунного и газораспределительного механизмов без использования мотор-тестера

Для более точного определения технического состояния цилиндропоршневой группы, кривошипно-шатунного и газораспределительного механизмов двигателя существует несколько методов, большинство которых реализуется с помощью приборов и диагностических стендов.

Диагностирование по шумам и вибрациям. Шумы в работающем двигателе возникают вследствие стуков коренных и шатунных подшипников, поршневых пальцев, поршней, вибрации клапанов, колебания распределительного вала и кулачков от импульсов крутильных колебаний коленчатого вала, колебания газов на впускном и выпускном трубопроводах, детонации в бензиновом двигателе, соударения различных деталей, трения в подвижных соединениях. По характеру стука или шума и по месту его возникновения можно определить некоторые неисправности двигателя (увеличение зазоров в подшипниках коленчатого вала, между поршнем и цилиндром, клапанами и толкателями, клапанами и втулками, в подшипниках распределительного вала).

Перспективным методом диагностирования технического состояния ГРМ и КШМ являются виброакустические методы с применением специальной измерительной аппаратуры. При виброакустическом диагностировании анализируют колебательные процессы упругой среды, возникающие при работе механизмов. Источником этих колебаний являются газодинамические процессы (сгорание, выпуск, впуск), регулярные механические соударения в сопряжениях за счет зазоров и неуравновешенности масс, а хаотические колебания обусловлены процессами трения. При работе двигателя все эти колебания накладываются друг на друга и, взаимодействуя, образуют случайную совокупность колебательных процессов, называемую колебательным спектром. Это усложняет виброакустическое диагностирование из-за необходимости подавления помех, выделения полезных сигналов и расшифровки колебательного спектра.

Распространение колебаний в упругой среде (твердые тела, жидкости, газы) носит волновой характер. Параметрами колебательного процесса являются: частота (периодичность), уровень (амплитуда), фаза (положение импульса колебательного процесса относительно опорной точки цикла работы механизма). Воздушные колебания называют шумами (стуками), их обнаруживают с помощью микрофона. Колебания твердого материала, из которого сделан механизм, называют вибрациями. Вибрации воспринимают с помощью пьезоэлектрических датчиков, которые усиливают, а затем регистрируют сигнал.

Виброакустическая диагностика позволяет идентифицировать колебательные процессы, так как каждая соударяющая пара порождает собственные колебания, параметры которых существенно отличаются от колебаний газодинамического происхождения и колебаний, вызванных трением. Мощность колебаний резко изменяется при изменении зазоров, поскольку это приводит к изменению энергии, а также длительности соударений. Принадлежность колебаний соударяющихся пар определяют по фазе относительно опорной точки (верхняя мертвая точка, посадка клапана и др.).

Наиболее распространенным методом виброакустического диагностирования является метод регистрации уровня колебаний в виде мгновенного импульса как функции времени (или частоты вращения коленчатого вала) с помощью осциллографа. Сравнение уровня и характера спада колебаний с нормативными позволяют определить неисправность диагностируемого сопряжения.

Более универсальным является метод регистрации и анализа всего колебательного спектра.

Колебательный спектр снимают на узком характерном участке процесса при соответствующих скоростном и нагрузочном режимах работы диагностируемого механизма. Анализ заключается в группировке по частотам составляющих спектра колебательных процессов с помощью фильтров (подобно настройке радиоприемников на соответствующую волну). Дефект выявляют по максимальному или среднему уровню колебаний в полосе частот, обусловленной работой диагностируемого сопряжения, в сравнении с нормативами (эталонами).

Увеличение зазоров в коренных и шатунных подшипниках, между втулкой и поршневым кольцом, в механизме газораспределения и других деталях двигателя приводит к росту амплитуды вибрации, вызывает в блоке цилиндров стук, который прослушивается при работе в соответствующих зонах и на определенных режимах.

Один из наиболее простых методов определения места возникновения стука двигателя — выключение отдельных цилиндров. Если после отключения цилиндра стук уменьшается, то, вероятнее всего, его причина — износ шатунных подшипников или втулки верхней головки шатуна, вследствие чего уменьшается нагрузка на шатун.

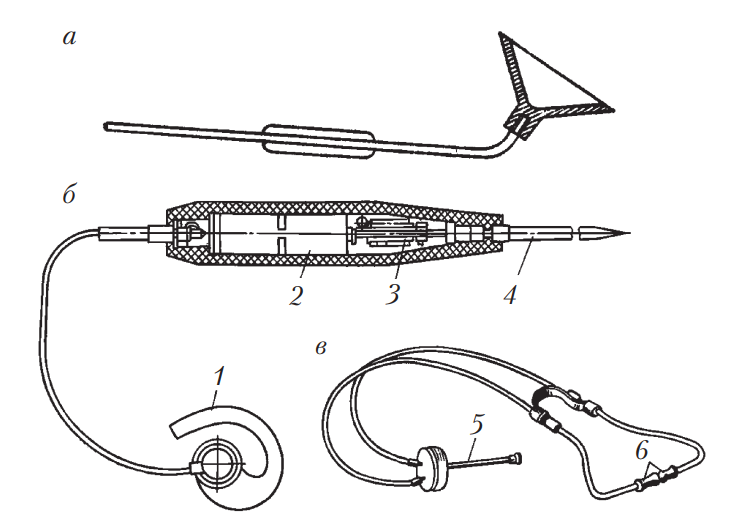

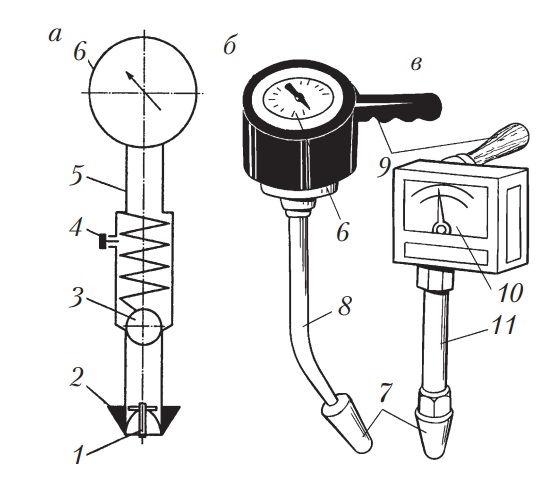

Для точного обнаружения места возникновения стука и шума используют стетоскопы типа медицинского (рис. 2, а, в). Более совершенным является электронный стетоскоп (рис. 2, б), состоящий из длинного металлического стержня с рукояткой, внутри которой установлены пьезоэлектрический преобразователь механических колебаний в электрический сигнал с усилителем на транзисторах и элементы для его питания. Шумы прослушивают с помощью телефона, соединенного с усилителем. Применение электронных стетоскопов расширяет возможности контроля технического состояния, однако, усиливая стуки и шумы, он не позволяет объективно оценить их, что не исключает влияния субъективных факторов. При отсутствии стетоскопа можно использовать обычный деревянный брусок или кусок шланга.

Рис. 2. Обычные (а, в) и электронный (б) стетоскопы: 1 — наушник; 2 — элемент питания; 3 — транзисторный усилитель; 4, 5 — стержни; 6 — наконечники

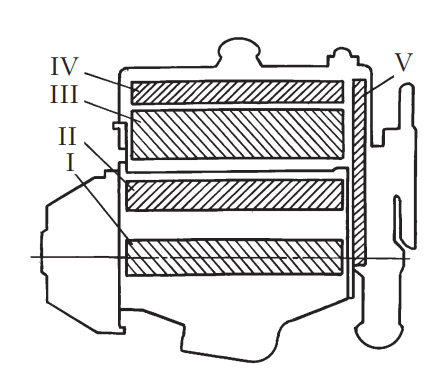

Зоны прослушивания шумов и стуков в двигателе показаны на рис. 3. В нижней части блока цилиндров (зона I) прослушивают стук коренных подшипников коленчатого вала, в верхней части блока цилиндров (зона II) — стук шатунных подшипников, а также поршней и цилиндров. На боковых поверхностях в головке цилиндров (зона III) прослушивают стук клапанов и клапанных седел; на боковых стенках крышки клапанов (зона IV) — стуки подшипников распределительного вала; на стенке крышки распределительных звездочек и шестерен (зона V) — шум цепи и звездочек или распределительных шестерен.

Рис. 3. Зоны прослушивания шумов в двигателе: I, II — нижняя и верхняя части блока цилиндров; III — головка блока цилиндров; IV — крышка клапанов; V — крышка распределительных звездочек (клапанов)

Стук коленчатого вала возникает при повышенном износе шеек и вкладышей коренных и шатунных подшипников, а также из-за осевого перемещения коленчатого вала при повышенном износе упорных полуколец. Стук коренных подшипников глухой, низкого тона, а шатунных — более высокий и резкий. Эти стуки хорошо прослушиваются на холостом ходу при резком открытии дроссельных заслонок. Частота стуков увеличивается с повышением частоты вращения коленчатого вала двигателя. Чрезмерный осевой зазор коленчатого вала вызывает звуки более резкого тона с неравномерными промежутками, особенно заметными при плавном увеличении или уменьшении частоты вращения коленчатого вала двигателя.

Стук юбки поршней появляется в результате увеличения зазоров между поршнями и цилиндрами, а также между поршневыми пальцами и канавками в поршне. Стук поршня из-за увеличения зазора между ним и цилиндром обычно глухозвучащий и лучше всего прослушивается на непрогретом двигателе при малой частоте вращения коленчатого вала и работе двигателя под нагрузкой. По мере прогрева двигателя громкость стука поршней уменьшается.

Стук поршневых пальцев возникает в результате увеличения зазоров между пальцем и отверстиями в бобышках поршня, а также втулкой верхней головки шатуна. Он обычно звонкий, хорошо слышный на холостом ходу.

Стук клапанов проявляется при увеличенных зазорах в клапанном механизме из-за нарушения регулировки зазоров клапанов, а также поломки клапанной пружины и износа кулачков распределительного вала. Он хорошо прослушивается на минимальной частоте вращения коленчатого вала и происходит обычно с равными интервалами и меньшей по сравнению с другими стуками двигателя частотой, поскольку распределительный вал, приводящий в действие клапаны, вращается в 2 раза медленнее коленчатого вала.

Стук распределительного вала слышен в верхней части двигателя и появляется при повышенном износе его шеек и подшипников. Этот стук лучше прослушивается на прогретом двигателе при малой частоте вращения коленчатого вала.

На практике наиболее распространенным методом определения технического состояния ЦПГ является метод определения давления в цилиндрах в конце такта сжатия, т.е. определение компрессии.

Степень сжатия — это отношение полного объема цилиндра и объема камеры сгорания. Она показывает, во сколько раз уменьшается объем цилиндра при движении поршня от нижней к верхней мертвой точке. Это параметр конструктивный, присущий только данному типу двигателя и не изменяющийся в процессе эксплуатации.

Компрессия — это максимальная величина давления, создаваемого в камере сгорания в верхней мертвой точке. При нагревании линейные размеры тела увеличиваются, поэтому при сборке двигателя приходится оставлять тепловые зазоры между деталями, иначе при нагреве их просто заклинит (что часто и происходит, надиры на поршнях и гильзах в основном являются следствием теплового расширения). Таким образом, даже полностью исправная ЦПГ всегда имеет зазоры, в которые и стремится при сжатии проникнуть воздух из камеры сгорания, например в картерное пространство.

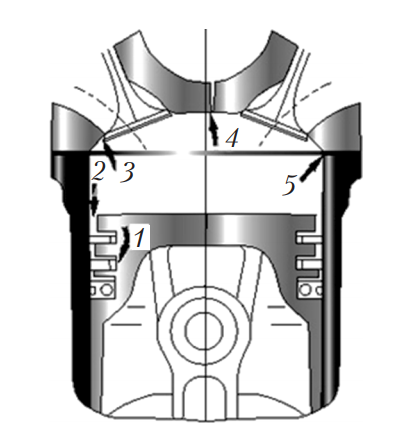

Возможные пути утечек воздуха показаны на рис. 4. Физический смысл постепенного падения компрессии заключается в следующем. При исправном двигателе на стенках гильз и поршней присутствует хоновая сетка, в углублениях которой остается смазка, ослабляющая трение. До тех пор, пока есть хон, износ идет медленно. Однако при эксплуатации хон постепенно истирается и, в первую очередь, в середине гильзы, так как верхний край трет только верхний край поршня, нижний — только нижний, а середину трут верхний и нижний края поршня и середина.

Постепенно цилиндр гильзы начинает приобретать бочкообразную форму, что приводит к незначительному прорыву газов и в этот момент начинается износ поршневых канавок, поскольку кольцо при каждом ходе поршня в середине гильзы сначала немного выходит из поршня, а потом заходит назад. К тому времени, когда появляется износ в поршневых канавках, гильза тоже немного подтачивается, прорыв газов увеличивается и компрессия падает. Основные признаки снижения компрессии: затрудненный пуск двигателя, что особенно характерно для бензиновых двигателей; неустойчивая работа двигателя во всех режимах; отказ одного или нескольких цилиндров; хлопки во впускной или выпускной тракт; увеличение расхода топлива; появления дыма в отработавших газах.

Рис. 4. Возможные пути утечек воздуха из цилиндра двигателя: 1 — в зазор по торцевым поверхностям колец и канавок поршней; 2 — в зазор между кольцами и поверхностью цилиндра или в зазор в замке колец; 3 — в зазор между седлом и клапаном; 4 — в трещину в стенке камеры сгорания; 5 — в зазор между поврежденной прокладкой и плоскостью головки или блока

Причины, приводящие к снижению компрессии: износ стенок цилиндра и компрессионных колец; закоксовывание или разрушение поршневых колец; сквозное прогорание или частичное разрушение поршня; сквозная трещина в головке блока цилиндров; коробление посадочной поверхности головки блока; неправильная регулировка клапанов; повреждение гидротолкателей; износ направляющих втулок; деформация стержня клапана; прогорание клапана; нагар на стенках камеры сгорания и на днище поршня.

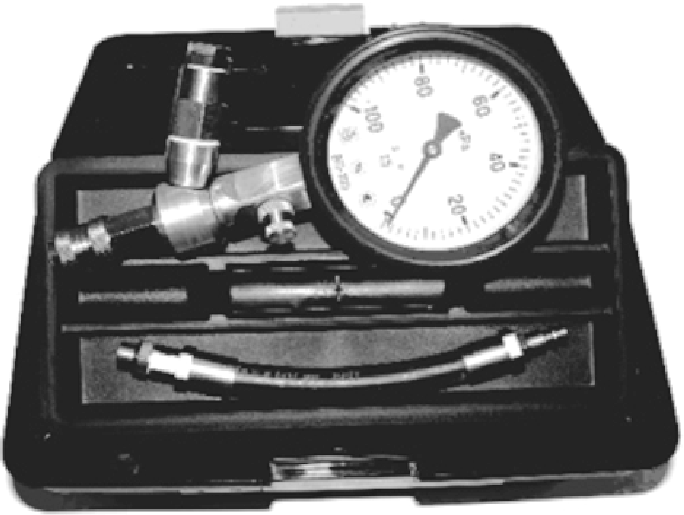

Компрессию измеряют с помощью компрессометра или компрессографа (рис. 5), которые представляют собой манометр с рукояткой, трубкой, наконечником и золотниковым устройством. В комплект компрессометра или компрессографа для бензиновых двигателей могут входить адаптеры для подсоединения к свечным отверстиям, а для дизельных двигателей — к отверстиям форсунок или свечей накаливания. Универсальные приборы снабжены несколькими адаптерами разных размеров для выполнения измерений в различных типах двигателей. Некоторые изготовители предусматривают и то, что при выворачивании свечей зажигания велика вероятность повреждения резьбы свечного отверстия, поэтому в набор входят метчики с наиболее распространенными размерами для исправления резьбы.

Рис. 5. Схема компрессометра (а) и общий вид компрессометра (б) и компрессографа (в): 1 — золотник; 2 — резиновая конусная втулка; 3 — обратный клапан; 4 — винт для сброса показаний; 5 — корпус; 6 — манометр; 7 — наконечник; 8 — трубка; 9 — рукоятка; 10 — карточка с записью компрессии в конце такта сжатия; 11 — цилиндр с поршневым приводом самописца

Компрессограф обеспечивает запись показаний на специальных покрытых воском карточках, где остается информация о компрессии в каждом цилиндре. Он может иметь кнопку и электропроводку для подсоединения к реле включения стартера, что позволяет проверять компрессию самостоятельно, т.е. без помощника. Компрессографы удобны в работе, повышают культуру труда и облегчают сбор информации о двигателе.

Компрессографы и компрессометры для бензиновых двигателей имеют шкалу с пределом измерений 1,5…2,0 МПа, для дизельных двигателей — 4,0…7,0 МПа.

Компрессию в бензиновых двигателях проверяют при прогретом двигателе и снятых свечах зажигания. Наконечник компрессографа или компрессометра вставляют в свечное отверстие и предохраняют двигатель от запуска. Чтобы исключить запуск двигателя, отсоединяют от прерывателя-распределителя провод подачи низкого напряжения на катушку зажигания. У двигателей, оборудованных только распределителем зажигания, отсоединяют центральный провод от крышки распределителя и соединяют его с «массой», используя провод, имеющий зажимы в виде «крокодильчика». Если на двигателе установлена система впрыска топлива, обесточивают топливный насос снятием соответствующего предохранителя и проворачивают коленчатый вал стартером с частотой 200…250 об/мин, что обеспечивается полностью заряженным аккумулятором. При проверке компрессии в бензиновых двигателях воздушная заслонка должна быть всегда открыта, а дроссельная может быть открыта или закрыта.

Компрессию в дизельных двигателях проверяют как при прогретом, так и при холодном двигателе (температура 20 °С). Сначала от форсунок отсоединяют топливные трубки высокого давления, предварительно ослабив крепление форсунок и соблюдая осторожность, так как в трубках может быть остаточное высокое давление. Затем от форсунок отсоединяют трубку для слива топлива и выворачивают форсунки. После этого в отверстие проверяемого цилиндра с помощью переходника вставляют компрессометр или компрессограф и отсоединяют разъем от электромагнитного клапана прекращения подачи топлива (для исключения подачи топлива в процессе проверки). Выполнив все это, до отказа нажимают педаль акселератора и с помощью стартера проворачивают коленчатый вал двигателя.

Проверка компрессии должна производиться как можно быстрее, в течение не более 10 с, при этом необходимо, чтобы произошло не менее семи тактов сжатия.

При измерениях величины компрессии следует учитывать динамику нарастания давления. Если на первом такте компрессия низкая (0,3…0,4 МПа), а при последующих тактах она резко возрастает, то это свидетельствует об износе поршневых колец. Напротив, если на первом такте достигается умеренное давление (0,7…0,9 МПа), а при последующих тактах оно практически не повышается, то это косвенно указывает на наличие утечек через клапаны, прокладку головки блока, трещины в блоке и его головке. Пониженное давление в двух соседних цилиндрах, не повышающееся при повторной проверке, указывает на пробой прокладки головки цилиндров. Если компрессия у одного цилиндра ниже, чем у других, на 20 %, а двигатель на холостом ходу работает неравномерно, то это может свидетельствовать об износе кулачков распределительного вала. Увеличение компрессии является причиной образования нагара в головке камеры сгорания.

Компрессия в цилиндрах является индивидуальным параметром для каждого двигателя и составляет 0,9…1,2 МПа для бензиновых двигателей и 2,6…3,4 МПа для дизельных. Разница в показаниях между отдельными цилиндрами не должна превышать 0,1…0,2 МПа для бензиновых двигателей и 0,2…0,5 МПа для дизельных. Если данные о величине компрессии для конкретного двигателя отсутствуют, но известна степень сжатия, то для приблизительной оценки величины компрессии можно использовать коэффициент 1,3: степень сжатия умножают на этот коэффициент и получают приблизительную величину компрессии.

Для более полной оценки технического состояния двигателя при снижении давления в конце такта сжатия надо залить в проверяемый цилиндр 10 г моторного масла и произвести повторное измерение. При этом следует помнить, что для двигателей с небольшим объемом камеры сгорания и дизельных двигателей необходимо строго контролировать количество заливаемого масла, потому что избыток масла может привести к гидравлическому удару. Если давление в конце такта сжатия возросло, то это указывает на износ поршневых колец, если же оно осталось прежним — на неплотное прилегание клапанов к седлам или подгорание клапанов.

Основные недостатки проверки технического состояния двигателя с использованием величины компрессии следующие:

- зависимость показаний частоты вращения коленчатого вала двигателя от режима нагрузки. Частота вращения при прокрутке стартером (250…350 об/мин) существенно отличается даже от частоты вращения в режиме холостого хода (700…900 об/мин), не говоря уже о режимах частичных и полных нагрузок;

- неудовлетворительная информативность теста для выявления не только проблемных цилиндров, но и первопричины недостаточного давления;

- невозможность проведения теста на демонтированном или частично разобранном двигателе либо двигателе с неработающим стартером.

Метод проверки состояния ЦПГ пневмотестером позволяет устранить недостатки метода определения состояния ЦПГ с помощью компрессометра.

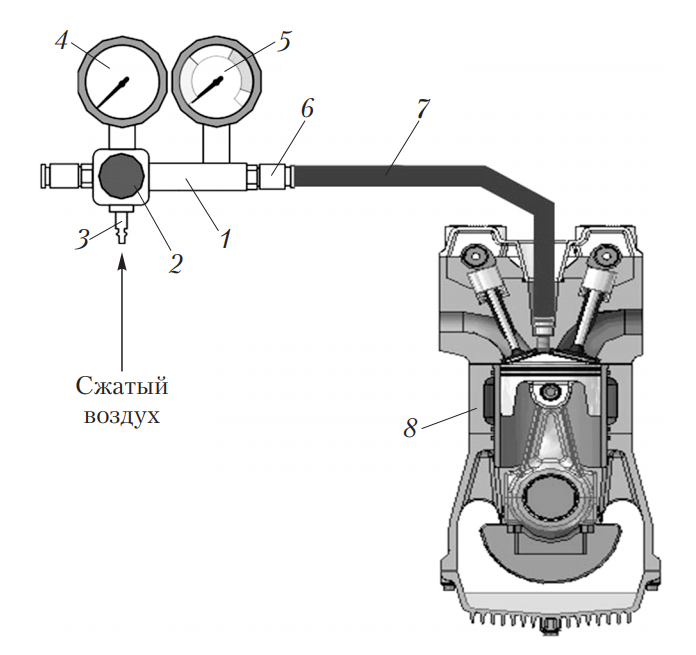

При использовании пневмотестера (рис. 6): во-первых, анализируется непосредственно герметичность надпоршневого пространства (частота вращения коленчатого вала не оказывает никакого влияния на измерения, так как он при проведении теста неподвижен); во-вторых, имеется возможность локализации неисправностей; в-третьих, возможно проведение теста на снятом или частично разобранном двигателе либо на двигателе с неработающим стартером.

Рис. 6. Схема пневмотестера и его подсоединения к двигателю: 1 — обратный клапан; 2 — регулятор давления подаваемого воздуха; 3 — входной штуцер, в который подается сжатый воздух с давлением 0,6…1,0 МПа; 4 — манометр для измерения давления подаваемого воздуха; 5 — манометр для измерения давления в надпоршневом пространстве цилиндра; 6 — выходной штуцер; 7 — шланги и адаптеры для подключения к свечному отверстию; 8 — двигатель

Герметичность надпоршневого пространства (один из основных показателей механического состояния двигателя) определяют по падению давления сжатого воздуха, подаваемого в цилиндр через свечное отверстие (на бензиновом двигателе) или отверстие для форсунки (на дизельном двигателе).

При проверке герметичности надпоршневого пространства двигатель должен быть прогрет до рабочей температуры. Порядок проведения проверки следующий. Выворачивают свечи или форсунки и устанавливают поршень проверяемого цилиндра в верхнюю мертвую точку при такте сжатия. Фиксируют коленчатый вал от проворачивания (под колеса автомобиля ставят противооткатные колодки, включают прямую или повышенную передачу, затягивают стояночный тормоз) и подают воздух к проверяемому цилиндру, предварительно отрегулировав давление подаваемого воздуха с помощью регулятора по манометру 4 (см. рис. 6) в пределах 0,6…1,0 МПа. Показания утечек воздуха снимают по манометру 5, шкала которого может быть: отградуирована в единицах давления либо процентах утечки от заданной величины давления подачи воздуха; составлена из цветных секторов, показывающих области хорошего, удовлетворительного или критического состояния цилиндра.

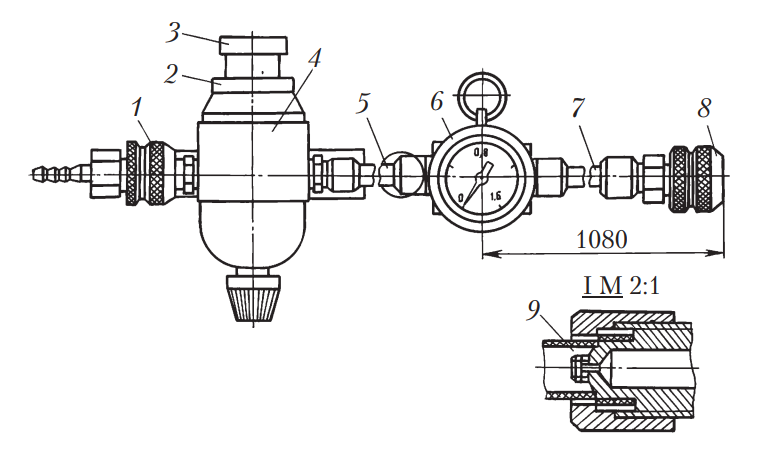

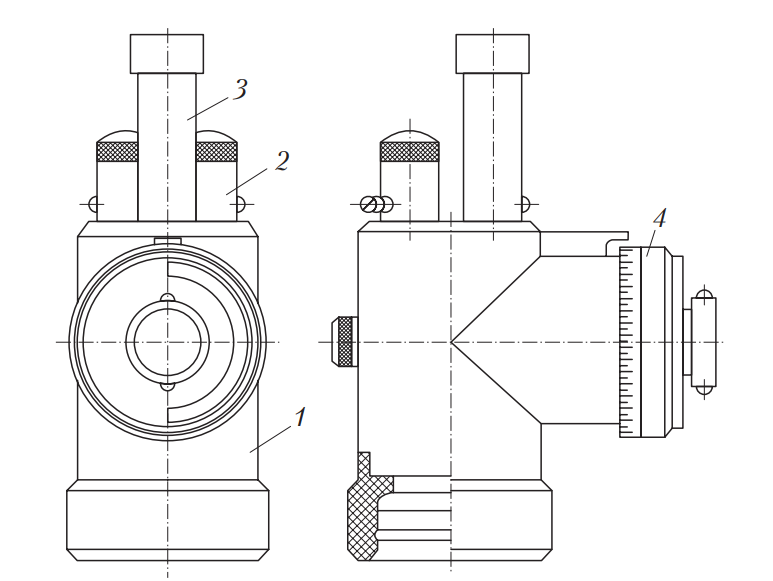

Для проверки герметичности надпоршневого пространства применяют также пневмотестер типа К-272. Блок питания 4 пневмотестера (рис. 7) представляет собой редуктор давления с фильтром тонкой очистки; указатель 6 объединяет манометр и корундовую втулку 9 с калиброванным отверстием диаметром 1,2 мм, которая завальцована во входном штуцере указателя. Быстросъемная муфта 8 для подключения пневмотестера к проверяемому цилиндру снабжена запорным клапаном для предотвращения расхода воздуха в отключенном состоянии. Муфта 1 служит для подвода сжатого воздуха к блоку питания. С ее помощью сжатый воздух может подаваться непосредственно в проверяемый цилиндр.

Рис. 7. Схема пневмотестера К-272: 1, 8 — муфты; 2 — контргайка; 3 — колпачок; 4 — блок питания; 5, 7 — воздухопроводы; 6 — указатель; 9 — корундовая втулка

Герметичность надпоршневого пространства цилиндра двигателя проверяют путем измерения в цилиндре давления воздуха, подаваемого через калиброванное отверстие корундовой втулки 9. При утечке воздуха из надпоршневого пространства наблюдается снижение давления, которое пропорционально потерям воздуха через неплотности в цилиндре. Так как давление воздуха до корундовой втулки поддерживается редуктором на постоянном уровне (0,16 МПа), снижение давления, наблюдаемое по манометру, будет характеризовать износ ЦПГ, состояние клапанов и прокладки головки блока. Герметичность надпоршневого пространства бензиновых и дизельных двигателей считается удовлетворительной, если давление будет не ниже 0,11 МПа.

Места утечки воздуха определяют прослушиванием. При этом воздух подают непосредственно от сети сжатого воздуха в цилиндр двигателя. Для этого муфту отсоединяют от блока питания пневмотестера и присоединяют к штуцеру цилиндра. По шуму выходящего воздуха или визуально можно определить место (места) выхода воздуха:

- выход воздуха из маслозаливного отверстия или гнезда масляного щупа свидетельствует о негерметичности пары «цилиндр — поршень» (проблема с поршневыми кольцами) или о разрушении поршня;

- выход воздуха из впускной системы свидетельствует о негерметичности в паре «впускной клапан — седло клапана» (наиболее вероятная проблема — прогар или неправильная работа клапанного механизма);

- выход воздуха из глушителя свидетельствует о негерметичности в паре «выпускной клапан — седло клапана» (наиболее вероятная проблема — прогар или неправильная работа клапанного механизма);

- выход воздуха из соседнего свечного отверстия свидетельствует о негерметичности прокладки головки блока цилиндров или трещине в блоке цилиндров;

- воздушные пузырьки или резкое повышение уровня жидкости в расширительном бачке либо радиаторе свидетельствуют о негерметичности или прогаре прокладки головки блока цилиндров, о трещине в головке блока цилиндров или самом блоке цилиндров.

Метод измерения разрежения в цилиндре при неработающем двигателе позволяет оценить состояния ЦПГ и произвести прогнозирование остаточного ресурса. Для этого используется специальный прибор (рис. 8) — анализатор герметичности цилиндров (АГЦ), с помощью которого можно достоверно точно оценить техническое состояние всего клапанного механизма, гильзы цилиндра, компрессионных и маслосъемных колец. Диагностирование этим прибором не отличается от замера компрессии. Все измерения проводятся в процессе проворачивания коленчатого вала двигателя стартером или пусковым устройством через свечные или форсуночные отверстия.

Рис. 8. Внешний вид анализатора герметичности цилиндра (АГЦ)

Достоинства метода измерения разрежения в том, что состояние аккумуляторной батареи не оказывает влияния на результаты диагностирования. Нет необходимости иметь номинальную величину компрессии для каждого двигателя, чтобы сравнить ее с результатами диагностирования, надо знать только марку топлива, которое используется для данного двигателя. Диагностируемые параметры сверяются по диагностическим диаграммам для данного вида топлива, на основании чего происходит оценка состояния ЦПГ.

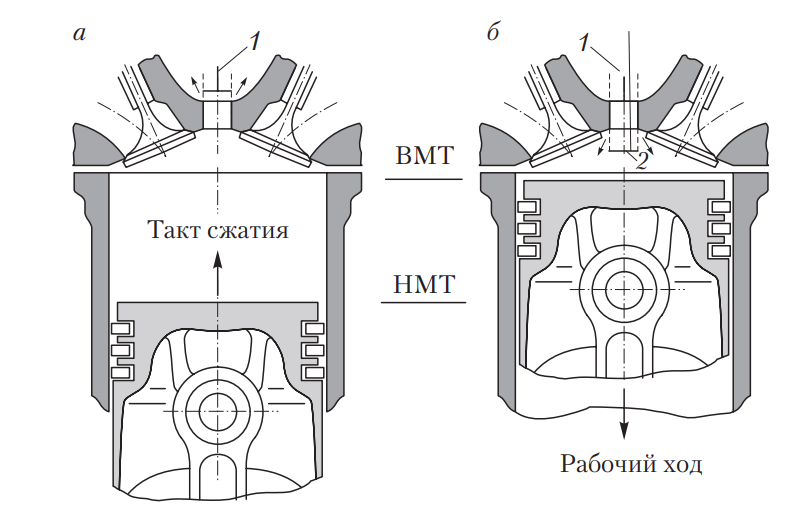

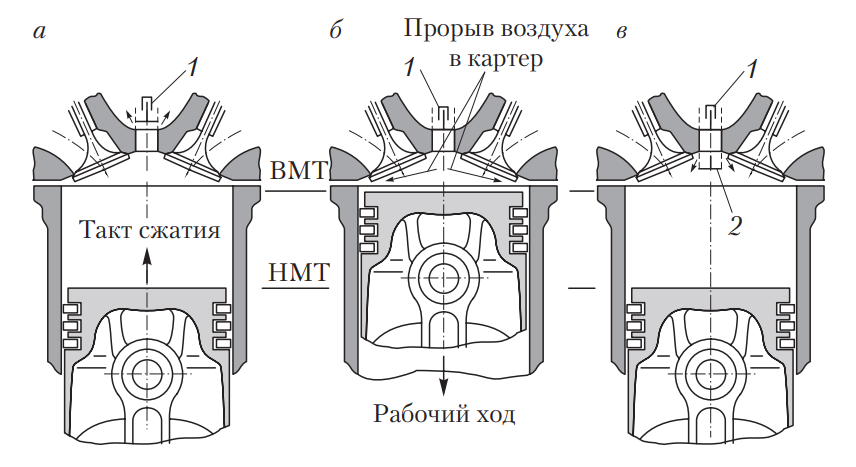

Наличие в АГЦ двух клапанов позволяет при проворачивании коленчатого вала двигателя стартером измерить с его помощью два значимых параметра: Р1 и Р2. Замер значения полного вакуума (Р1) производится в надпоршневом пространстве во время такта «рабочий ход» через вакуумный клапан (рис. 9).

Перед измерением двигатель прогревается до рабочей температуры и принимаются меры, чтобы двигатель не запустился. Коленчатый вал прокручивается пусковым устройством 3…5 с, чтобы очистить цилиндр от остатков продуктов сгорания. Присоединяют переходное устройство (ПУ) к свечному (форсуночному) отверстию и подключают к нему прибор.

Перед измерением, т.е. во время предыдущего такта сжатия, происходит продувка цилиндра через редукционный клапан (см. рис. 9, а). При прокручивании коленчатого вала в течение 3…4 с фиксируется величина Р1 полного вакуума (см. рис. 9, б). Полученное значение позволяет оценить износ стенки цилиндра (гильзы) и герметичность сопряжения клапана и седла.

Рис. 9. Схема замера полного вакуума: 1 — редукционный клапан; 2 — вакуумный клапан; ВМТ — верхняя мертвая точка; НМТ — нижняя мертвая точка

Однако параметр Р1 не дает возможности оценить состояние поршневых колец. Наличие масла между кольцами и поршнем позволяет сохранить достаточно высокий вакуум в надпоршневом пространстве. Степень изношенности поршневых колец оценивают путем измерения второго параметра P2 остаточного вакуума.

Для измерения его величины надпоршневой объем изолируется перекрытием редукционного клапана. При этом во время такта сжатия (рис. 10, а, б) давление повышается до максимального значения (величина компрессии) и часть сжимаемого воздуха прорывается через зазоры в сопряжениях поршневых колец в картер двигателя. Измеряя значения разрежения при рабочем ходе (рис. 10, в) через вакуумный клапан, определяют остаточный вакуум, величина которого пропорциональна потерям компрессии при утечке воздуха. При нормальном состоянии колец значение величины Р2 невелико, но оно существенно возрастает при их износе, поломке или закоксовывании.

Рис. 10. Схема замера остаточного вакуума: 1 — редукционный клапан; 2 — вакуумный клапан

Сравнение результатов замеров полного Р1 и остаточного вакуума Р2 с диаграммой состояния ЦПГ для данного вида топлива позволяет оценить состояние ЦПГ.

Метод измерения разрежения во впускном коллекторе при работающем двигателе позволяет с помощью вакуумметра оценить состояние ЦПГ и ГРМ. Однако значение разрежения, измеренное с использованием обычного стрелочного вакуумметра или электронного датчика мотор-тестера, подключенного к впускному коллектору (не считая случая явного подсоса воздуха), малоинформативно даже в сравнении с исправным однотипным двигателем, так как на величину разрежения оказывают влияние еще и состояние воздушного фильтра, положение дроссельной заслонки и регулятора холостого хода, обороты холостого хода и ряд других факторов.

Метод измерения давления в выпускной системе помогает выявить неработающий или плохо работающий цилиндр. Данная проверка производится как при заведенном двигателе, так и при прокрутке коленчатого вала двигателя стартером. Давление определяют с помощью датчиков (манометров).

Метод диагностирования по параметрам картерного масла позволяет определить темп изнашивания деталей двигателя, качество работы воздушных и масляных фильтров, герметичность системы охлаждения, а также годность самого масла. В основу

диагностирования положен тот факт, что концентрация продуктов изнашивания основных деталей в масле двигателя остается практически постоянной при нормальном техническом состоянии двигателя и резко возрастает перед отказами. Диагноз ставят, сопоставляя результаты анализа масла (при исправно работающих масляных и воздушных фильтрах и нормальном состоянии масла) с предельными показателями и предыдущими результатами. Превышение допустимых концентраций в масле металлов указывает на неисправную работу сопряженных деталей, превышение нормы содержания кремния — на неисправность системы охлаждения, а понижение вязкости масла позволяет судить о его пригодности.

Для диагностирования состояния двигателя по концентрации продуктов изнашивания в картерном масле (каждого металла в отдельности) применяют спектральный анализ, сжигая пробу жидкого масла в высокотемпературном пламени вольтовой дуги. Спектр регистрируют с помощью высокочувствительного спектрографа автоматизированной фотоэлектрической установки. Пары продуктов изнашивания деталей дают линейчатый спектр, который подвергается количественному анализу. При качественном анализе обнаруживают спектральные линии, свидетельствующие о присутствии в картерном масле металлов изнашивающихся деталей, а при количественном — определяют интенсивность почернения спектральных линий. Плотность почернения линий измеряют микрофотометром. Затем, используя тарировочные графики, полученные результаты переводят в абсолютные единицы концентрации.

Основные детали, ограничивающие ресурс двигателя, изготовлены из ферромагнитных сплавов (гильзы цилиндров, поршневые кольца и т.д.), поэтому их изнашивание приводит к увеличению содержания в масле ферромагнитных частиц, по концентрации которых можно судить о техническом состоянии агрегата. Диагностирование двигателя по концентрации ферромагнитных частиц в картерном масле проводится довольно быстро и просто, но менее точно. Его осуществляют с помощью электрического прибора, измеряющего концентрацию продукта изнашивания по изменению индуктивности масла за счет присутствия в нем ферромагнитных частиц.

Метод диагностирования по прорыву газов в картер двигателя основан на том, что прорыв газов в значительной степени зависит от изнашивания и нагрузки двигателя и мало — от частоты вращения коленчатого вала.

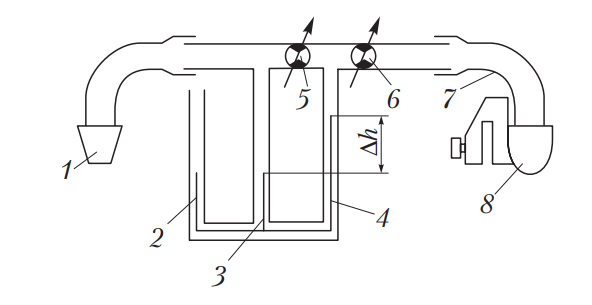

Для определения количества газов применяют специальные расходомеры различных конструкций. Расходомер устанавливают на маслозаливную горловину, предварительно загерметизировав отверстие сапуна и линейки для указания уровня масла в картере. Основное условие проведения измерений — поддержание в картере давления, близкого к атмосферному, что позволяет снизить до минимума неучтенные утечки газов через различные неплотности и исключить выход из строя сальников коленчатого вала.

Прибор КИ-4887-1 (рис. 11) измеряет расход отсасываемых из картера газов дроссельным расходомером постоянного перепада давления. Для нормальной работы прибора в выходном патрубке 7 создается разрежение. При отсутствии специальной компрессорновакуумной установки разрежение можно создать, соединив патрубок 7 с входной трубой воздухоочистителя, а затем установить инжектор 8 на выпускную трубу двигателя. Разрежение возникает за счет потока отработавших газов, обтекающих инжектор. С помощью дросселя 6 по показаниям жидкостного манометра 3 выравнивают давление в картере с давлением окружающей среды (манометр 2). Для определения расхода газа дросселем 5 по манометру 4 устанавливают перепад давления (h) 15 мм вод. ст. (150 Па), при этом указатель на рукоятке дросселя покажет величину расхода картерных газов. Измерения производятся на холостом ходу при номинальной частоте вращения коленчатого вала.

Рис. 11. Схема расходомера КИ-4887-1 для измерения расхода картерных газов: 1 — входной патрубок; 2…4 — жидкостные манометры; 5, 6 — входной и выходной дроссели; 7 — выходной патрубок; 8 — инжектор

По ОСТ 37 001 643–2002 «Двигатели автомобильные. Методы измерения прорыва газов в картер» количество картерных газов составляет не более 1 % от расхода воздуха, потребляемого двигателем во всем диапазоне скоростных режимов. У современных двигателей количество картерных газов находится в пределах 0,3…0,5 % от расхода воздуха, потребляемого двигателем, при работе по внешней скоростной характеристике.

Расход картерных газов можно измерить ротаметром. Ротаметр представляет собой установленный вертикально прозрачный цилиндр, в котором скоростным напором потока картерных газов на определенной высоте удерживается поршень. Ротаметр устанавливается в индикатор (рис. 12).

В начале измерений с помощью поворотной крышки 4 устанавливают заданный перепад давления, при этом поршень в ротаметре 3 должен находиться напротив специальной риски.

Прорыв газов в картер двигателя можно измерить также газовым расходомером на стенде тяговых качеств под нагрузкой, соответствующей максимальному крутящему моменту двигателя на прямой передаче. Применение диагностирования по прорыву газов в картер двигателя ограничено по многим причинам (большая трудоемкость, низкая точность и др.).

Рис. 12. Схема индикатора КИ-13671 расхода картерных газов: 1 — корпус; 2 — патрубок; 3 — ротаметр; 4 — поворотная крышка

Косвенным методом, определяющим техническое состояние двигателя, является расход масла. Метод диагностирования по расходу масла применяют в тех случаях, когда отсутствует потеря масла через коренные подшипники и неплотности картера, маслосъемные колпачки.

Метод диагностирования плоходоступных полостей автомобиля, например, проводки и разъемов, внутренних полостей различных агрегатов автомобиля, требует зачастую необоснованно больших затрат времени и средств. Общеизвестные методы, такие, например, как зеркальце на штанге, вследствие ограниченной доступности скрытых полостей, не всегда позволяет провести необходимый осмотр. Для качественного осмотра таких полостей применяют миниатюрную цветную видеокамеру с лампой подсветки (рис. 13), соединенную через USB-разъем с диагностическим тестером (монитором).

Рис. 13. Видеокамера для осмотра внутренних труднодоступных полостей

Через свечное отверстие просматриваются, например, стенки цилиндра, днище поршня, клапана. Осмотром скрытых полостей можно определить износ ЦПГ, своевременно обнаружить нагар на стенках цилиндров и днище поршня, без разборки двигателя установить наличие повреждений клапанов, убедиться в отсутствии трещин головки блока и герметичности ее прокладки. Применение видеокамеры позволяет даже при незначительном износе маслосъемных колпачков или поршневых колец, когда внешне еще ни один признак неполадок не проявляет себя, обнаружить следы масла на клапанах, в камере сгорания, на днище поршня.