Определение мощностных характеристик в условиях эксплуатации в основном производится бестормозными методами на установившемся и неустановившемся режимах.

Наиболее простой метод — использование для нагружения механических потерь в самом двигателе, применяется для четырехцилиндрового двигателя. При этом отключается подача топлива в три цилиндра, а работающий цилиндр полностью нагружается, причем его нагрузка равна суммарным механическим потерям.

Состояние отдельных цилиндров двигателя можно определить по отключению отдельных цилиндров из работы и определению при этом падения частоты вращения коленчатого вала двигателя. Такой метод используется в мотор-тестерах и называется проверкой баланса мощности.

При поочередном отключении i-го цилиндра измеряют частоту вращения холостого хода двигателя. Выключенные цилиндры нагружают двигатель за счет компрессирования в них топливновоздушной смеси. Чем ниже мощность, развиваемая цилиндром, тем меньше изменяется частота вращения Δωi при его отключении:

![]()

где ωн — начальная частота вращения, с-1; ωi — частота вращения коленчатого вала при отключении i-го цилиндра, с-1.

При проверке устанавливают частоту вращения, примерно равную 0,5 номинальной частоты — частоты вращения, на которой двигатель развивает наибольший крутящий момент. Для легковых автомобилей она составляет 1500…1800 об/мин, для грузовых — 800…1000 об/мин. Отключение цилиндров происходит автоматически, номер отключаемого цилиндра индицируется на экране дисплея в процессе измерения.

По окончании измерений на индикаторе высвечивается значение, равное 100 % минус относительное падение частоты вращения при отключении каждого из цилиндров. Измеренное значение для четырехцилиндрового двигателя должно быть в пределах 82…88 %, для шестицилиндрового — 86…92 %, для восьмицилиндрового — 90…95 %.

Неодинаковую работу цилиндров можно объяснить частично механическими дефектами, частично неисправностью электрооборудования. В практике чаще всего встречаются следующие неисправности: отказы свечей зажигания; нарушения герметичности клапанов и поршневых колец; изменения зазоров распределительного механизма; неполадки в системе питания.

Метод диагностирования по разнице частоты вращения коленчатого вала двигателя и отдельных цилиндров применяется для общей оценки работы цилиндропоршневой группы и системы зажигания. Такой метод предусмотрен в мотор-тестерах. Результаты измерений выводятся в виде гистограмм и числовых значений на экран монитора мотор-тестера по каждому из цилиндров (рис. 1). Нулевое значение шкалы соответствует текущей частоте вращения коленчатого вала двигателя.

Столбики гистограммы показывают, насколько частота вращения коленчатого вала по каждому из цилиндров больше или меньше общей скорости вращения двигателя.

В настоящее время широко применяют бестормозной метод оценки мощности двигателей по угловому ускорению вращения коленчатого вала, измеренному в режиме свободного разгона без внешней нагрузки от минимально устойчивой частоты вращения до максимальной при быстром (резком) увеличении подачи топлива в цилиндры до максимума. Такая функция имеется практически в любом мотор-тестере и данный метод заменил дорогостоящие стенды для проверки тяговово-экономических качеств автомобиля.

Рис. 1. Гистограмма результатов измерений по разнице частоты вращения коленчатого вала двигателя и отдельных цилиндров

При такой проверке применяют тест «Баланс индикаторной мощности» (иногда его называют «РАЗГОН — ВЫБЕГ»), который включает два теста: тест «Составляющая механических потерь баланса индикаторной мощности» и тест «Эффективная составляющая баланса индикаторной мощности».

Индикаторная мощность — это мощность, полученная от сгорания топлива в цилиндрах. Однако использовать ее полностью невозможно, так как часть мощности расходуется на преодоление сил трения («механические потери»), а то, что осталось, — это и есть «эффективная мощность».

Составляющая механических потерь определяется как отношение мощности механических потерь к индикаторной мощности, а эффективная составляющая — как отношение эффективной мощности к индикаторной мощности двигателя (фактически это механический КПД). Для современных автомобильных двигателей эффективная составляющая, как правило, не превышает 0,70…0,85. При диагностировании мотор-тестером (без применения мощностного стенда и глубоких ходовых испытаний) эти параметры определяются приближенно через обсчет времени ускорений и замедлений (в микроциклах «РАЗГОН — ВЫБЕГ») коленчатого вала в районе определенных заданных оборотов.

Примерная технология проверки следующая. Запускают двигатель, после появления на индикаторе дисплея мотор-тестера команды «РАЗГОН» резко нажимают на педаль акселератора и удерживают ее в нажатом до упора состоянии до появления на индикаторе команды «ВЫБЕГ» (при достижении двигателем частоты вращения коленчатого вала 4000…4500 об/мин блокируется система зажигания и двигатель перестает разгоняться).

При появлении на индикаторе команды «ВЫБЕГ» отпускают педаль акселератора. При уменьшении частоты вращения до 1000 об/мин включается система зажигания и двигатель работает на минимальной частоте вращения коленчатого вала холостого хода.

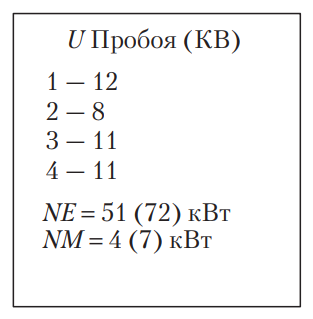

Операцию «РАЗГОН — ВЫБЕГ» повторяют еще два раза, после чего высвечивается таблица результатов измерений мощности (рис. 2).

Рис. 2. Индикаторное табло мотор-тестера МЗ-2 (Беларусь) с результатами измерения эффективной мощности (NЕ) и мощности механических потерь (NМ)

Эффективная мощность двигателя должна соответствовать паспортной. Мощность механических потерь должна составлять 5…12 % от эффективной (паспортной) мощности. Если эффективная мощность меньше паспортной более чем на 7 %, необходимо проверить все системы двигателя и качество залитого топлива. Если мощность механических потерь составляет больше 12 % от паспортной мощности данного двигателя, то необходимо проверить цилиндропоршневую группу двигателя, коренные и шатунные подшипники, если она меньше 5 % от паспортной мощности двигателя, то необходимо проверить компрессию в цилиндрах.

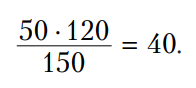

Для измерения мощности двигателя автомобилей некоторых марок в памяти мотор-тестера МЗ-2 хранятся значения коэффициента условных моментов инерции; этот коэффициент можно устанавливать экспериментально для каждого типа двигателя и вводить вручную с клавиатуры прибора. Для этого следует ввести произвольное значение коэффициента инерции, например, 50, затем провести измерение мощности. Мотор-тестер определит некоторое значение мощности, например, 150 л.с. Предположим, что паспортное значение мощности для данного автомобиля 120 л.с. Тогда истинное значение коэффициента инерции

Кроме указанных проверок при использовании мотор-тестера можно определять состояние цилиндропоршневой группы (ЦПГ) и по другим тестам.

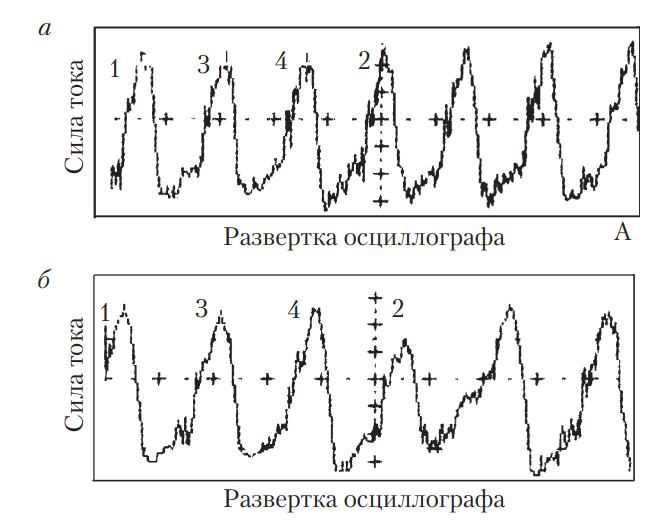

Тест « Относительная компрессия » при установившемся режиме работы двигателя проводится в режиме холостого хода. Компрессия определяется по амплитуде пульсаций тока, потребляемого стартером при прокрутке коленчатого вала в момент, когда поршень в исследуемом цилиндре приближается к верхней мертвой точке (рис. 3). Чем лучше состояние цилиндра, тем больше сила тока, потребляемого стартером.

Рис. 3. Осциллограмма изменения силы тока, потребляемой стартером при проворачивании коленчатого вала: а—нарастание силы тока по цилиндрам одинаковое; б — нарастание силы тока для второго цилиндра ниже остальных; 1–4 — номера цилиндров

Величину относительной компрессии можно определять и по сравнению столбиковых диаграмм силы тока в разных цилиндрах (рис. 4). При этом за 100 % принимается наибольшая компрессия в одном из проверяемых цилиндров, соответствующая наибольшей силе тока, и с ней сравнивается компрессия в остальных цилиндрах.

Для предотвращения пуска двигателя система зажигания автоматически блокируется мотор-тестером. Преимуществами данного теста являются быстрота, одновременное измерение по всем цилиндрам, отсутствие необходимости выворачивать свечи, недостаток — получение только относительной величины компрессии.

Тест «Давление в цилиндре» — в какой-либо из цилиндров вместо свечи вкручивается датчик давления. По снятой осциллограмме пульсаций давления в цилиндре при наложении на нее сетки нормативных фаз открытия и закрытия клапанов определяется правильность работы газораспределительного механизма.

Тест «Прокрутка» — коленчатый вал двигателя прокручивается стартером, запуск двигателя блокирован. Во время прокрутки определяются частота вращения, минимальное и среднее напряжение бортовой сети, стартерный ток.

Рис. 4. Информация о величине относительной компрессии: 82, 100, 89, 83 — величины относительной компрессии по цилиндрам; Uаб — величина напряжения; Iст — средняя величина силы тока, потребляемого стартером

Тест «Запуск» — производится запуск двигателя. Во время запуска определяются частота вращения, минимальное и среднее напряжение бортовой сети, стартерный ток, время запуска.

Тест «Разгон» — определяется время набора двигателем частоты вращения коленчатого вала с одного значения до другого.

Тест «Разрежение во впускном коллекторе» — к мотор-тестеру подключается специальный датчик давления-разрежения для получения данных разрежения (давления) во впускном коллекторе. Первый вариант теста дает возможность просмотреть значение разрежения во впускном коллекторе при работающем двигателе и по его колебаниям сделать вывод о работе клапанов.

Тест «Давление в выпускной системе» проводится с использованием такого же датчика, что и предыдущий. Тест помогает выявить неработающий или плохо работающий цилиндр. Его проводят как при заведенном двигателе, так и при прокрутке двигателя стартером.

Тест «Давление картерных газов» проводится с использованием такого же датчика, как и два предыдущих. В процессе выполнения теста отслеживаются пульсации давления картерных газов в привязке к работе (тактам сжатия и рабочего хода) отдельных цилиндров. Чем больше увеличивается давление при работе цилиндра, тем больше газов прорывается из надпоршневого пространства, следовательно, у данного цилиндра хуже состояние поршневых колец и/или стенок поршня.

Тест «Фазы газораспределения» проводится с использованием такого же датчика, как и предыдущие, при этом регистрируется и выводится (с запоминанием) на экран монитора кривая пульсирующего разрежения и кривая роста давления в цилиндре. По фазовым сдвигам, форме и амплитудным значениям кривой пульсирующего разрежения (в идеале это сигнал синусоидальной формы) можно судить о состоянии привода распределительного вала (ремень, цепь), зазорах и герметичности клапанов, наличии больших отложений и нагара на впускных клапанах, приводящих к ухудшению наполнения цилиндров топливовоздушной смесью.