Динамичность и топливная экономичность автомобилей являются основными факторами их эффективности, а с показателями тесно связана токсичность отработавших газов. Расчеты показывают, что в городах при своевременном выявлении автомобилей, эксплуатирующихся с перерасходом топлива, и устранении по результатам диагностирования неисправностей расход топлива в среднем по парку автомобилей можно снизить на 3…5 %.

Оценка технического состояния автомобиля может быть осуществлена при ходовых испытаниях работы его агрегатов и систем на заданных нагрузочных, скоростных и тепловых режимах (функциональное диагностирование) либо при использовании внешних приводных устройств (роликовых стендов, подкатных и переносных приспособлений), с помощью которых на автомобиль подаются тестовые воздействия (тестовое диагностирование). В настоящее время в эксплуатационных условиях ходовые испытания проводятся в ограниченных масштабах главным образом для оценки маршрутных норм расхода топлива. Этот вид испытаний с использованием устанавливаемых на автомобиль средств технического диагностирования, запоминающих накопленную за смену диагностическую информацию с последующей обработкой ее на персональной ЭВМ, перспективен для небольших автотранспортных организаций (АТО). В крупных АТО может применяться стендовое диагностирование.

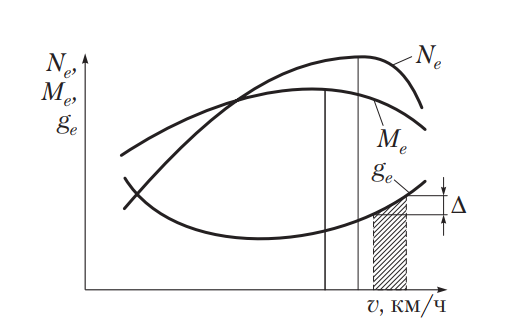

Определение работоспособности и правильности функционирования в части обеспечения тягово-экономических показателей автомобиля может производиться с помощью стенда тяговых качеств (СТК) и расходомера топлива. Выбор тестовых режимов для различных типов и моделей автомобилей осуществляется исходя из обеспечения требуемой точности и достоверности диагноза. На рис. 1 показаны кривые выбора тестовых режимов определения максимальной силы тяги на ведущих колесах и удельного расхода топлива для легкового автомобиля.

Рис. 1. Выбор тестовых режимов определения тягово-экономических показателей автомобиля: Ne — мощность; Me — крутящий момент; ge — удельный расход топлива

Если для диагностирования тягово-экономических показателей автомобиля выбрать скорость движения, удобную для оператора (например, 70, 80 или 90 км/ч), то вследствие имеющегося всегда при проведении испытаний возможного отклонения от расчетной скорости (коридор выдержки режима) будет присутствовать систематическая ошибка (Δ). Для исключения этой ошибки принято по мере возможности совмещать тестовые режимы с экстремальными точками кривых внешних характеристик двигателя по мощности и крутящему моменту, так как в них даже при отклонениях скоростного режима изменения проверяемого параметра минимальные.

В качестве параметров при диагностировании на стенде для тяговых качеств определяют мощность на ведущих колесах автомобиля, которая зависит главным образом от мощности, развиваемой двигателем, и расход топлива. Мощность как комплексный параметр характеризует функциональную способность агрегатов и узлов автомобиля, обеспечивающих его тяговые качества. При этом нужно принимать во внимание, что максимальная мощность двигателя всегда меньше (примерно на 3…5 %) мощности, указываемой заводом-изготовителем. В процессе нормальной эксплуатации фактическая мощность двигателя может снижаться (на 10…20 %, иногда и более) в зависимости от технического состояния двигателя. Часть мощности теряется в агрегатах трансмиссии. Эти потери принято оценивать механическим КПД трансмиссии ηтр, который не является постоянной величиной. На изменение ηтр влияют: частота вращения колес (с ее увеличением ηтр снижается на 1…2 %); передаточное число (с его увеличением ηтр уменьшается на 3…5 %); температура масла и др. Чтобы упростить решение поставленной задачи, ηтр считают величиной постоянной и принимают равной 0,85…0,90 для грузовых автомобилей и автобусов, 0,90…0,95 — для легковых. Потеря мощности в трансмиссии грузового автомобиля достигает 7…15 кВт.

Таким образом, при диагностировании двигателей нужно считать мощность, подведенную к колесам автомобиля, равной примерно 0,65…0,70 максимальной мощности, указываемой заводами изготовителями.

Предельные значения мощности на ведущих колесах различны для каждой марки автомобиля. Значения только мощности дают мало информации о техническом состоянии отдельных деталей, поэтому следует дополнительно определять: потери мощности в трансмиссии; мощность, затрачиваемую на компрессирование двигателя; расход топлива; вибрации и шум, сопровождающие работу агрегатов; состав отработавших газов.

Мощность двигателя Nд, определяемую с помощью СТК, рассчитывают по формуле

где Nк — колесная мощность автомобиля; ηтр — КПД трансмиссии; ηcт — КПД стенда.

Для повышения разрешающей способности диагноза необходимо замерить мощность, затрачиваемую на компрессирование двигателя, т.е. прокручивание коленчатого вала при выключенном зажигании и скорости 30 км/ч.

Для оценки эффективной мощности двигателя могут использоваться стенды тяговых качеств, предназначенные для имитации работы автомобиля в различных скоростных и нагрузочных режимах и измерения тяговых показателей. Конструкция СТК включает опорно-приводные, нагрузочные и измерительные устройства. На стендах измеряют колесную мощность, параметры разгона и выбега, а при наличии топливного расходомера — часовой и удельный расход топлива на различных скоростных и нагрузочных режимах.

Имитация дорожных условий осуществляется на опорно-приводных устройствах (ОПУ) ленточного или роликового типа. Наибольшее распространение получили одно-, двух-, трех- или четырехроликовые устройства, так как при достаточной простоте их устройства они обеспечивают сопоставимые условия качения колеса на стенде и на дороге, а также удовлетворяют условию невыезда автомобиля со стенда при проведении испытаний.

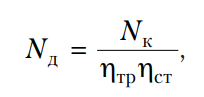

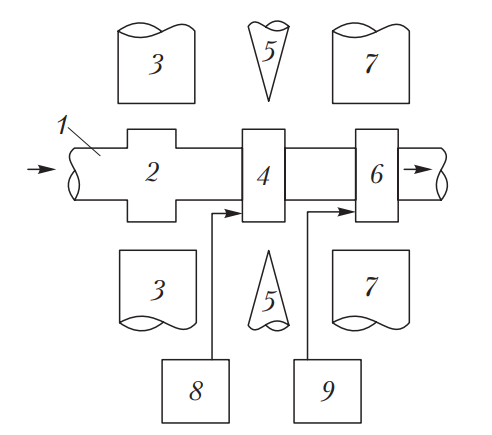

Для автомобилей с колесной формулой 4 × 2 используются двухроликовые (одно под каждое одинарное или сдвоенное ведущее колесо; рис. 2), для автомобилей с колесной формулой 6 × 4 — трех- или четырехроликовые ОПУ.

Рис. 2. Схема двухроликового стенда тяговых качеств балансирным нагрузочным устройством: 1 — ведущий ролик; 2 — поддерживающий ролик; 3 — статор балансирной машины; 4 — ротор балансирной машины; 5 — ведущие колеса автомобиля; 6 — соединительная муфта

Один ролик (ведущий) связан с нагрузочным устройством, а другой является поддерживающим. Ведущие ролики жестко связаны между собой с помощью валов и фланцевой муфты, чтобы обеспечить синхронное вращение ведущих колес. Отсутствие такой связи приведет к тому, что в работу будет включаться межколесный дифференциал, тогда второе ведущее колесо может просто остановиться и, поскольку в ведущих мостах автомобилей используются, как правило, симметричные дифференциалы, крутящий момент на первом ведущем колесе тоже снизится до нуля. Замер колесной мощности в этом случае станет в принципе невозможным.

Связанное с ведущими роликами нагрузочное устройство служит для создания нагрузочного и скоростного режима диагностирования путем торможения роликов.

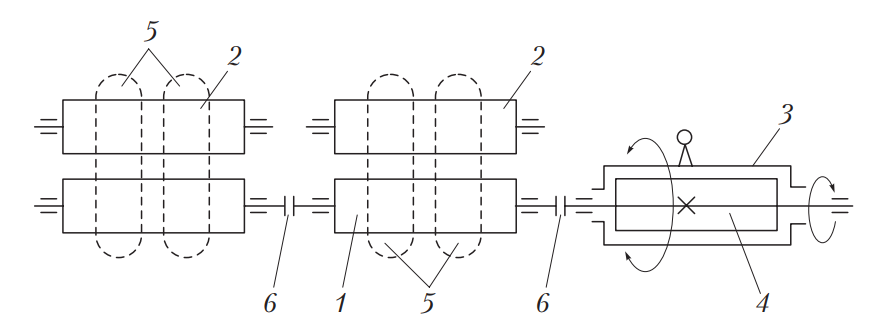

Все нагрузочные устройства состоят из ротора, соединенного с ведущим роликом, и балансирно-подвижного статора, имеющего одну степень свободы, т.е. он может вращаться вокруг ротора (рис. 3).

Рис. 3. Схема сил в балансирном тормозе: 1 — балансирно-подвижный статор; 2 — ротор

Создание тормозящего момента осуществляется: в гидравлическом тормозе за счет затрат энергии на перемещение воды между статором и ротором; в электрическом — за счет электромагнитных сил взаимодействия между статором и ротором; в электродинамическом — за счет взаимодействия электромагнитного поля статора и ротора. Электрические вихревые токи ротора возникают при его вращении в магнитном поле катушек статора.

Увеличение нагрузочного режима достигается большим заполнением гидротормоза водой (для гидротормозов) или увеличением силы тока статора (для электрических нагрузочных устройств).

Измеряют тормозящий момент на СТК с помощью измерительных устройств. Поглощаемая, или колесная, мощность Nк

где Мр — тормозящий момент на ролике, Н · м; ωp — частота вращения ролика, с-1; ηст — КПД стенда.

Частоту вращения определяют, используя один из датчиков частоты вращения. Для определения крутящего момента исходят из следующих предположений. Под действием электромагнитных сил или рабочей жидкости в гидротормозе статор стремится повернуться в направлении вращения ротора (см. рис. 3). Сила действия Рр и плечо r, на котором она приложена, неизвестны. Для остановки статора к нему на плече l прикладывают уравновешивающую силу R. Статор будет поворачиваться до того момента, пока уравновешивающий момент от измерительного устройства стенда (R · l) не станет равен моменту сил взаимодействия статора и ротора (Рр · r).

Плечо l задается конструкцией стенда, а силу R измеряют с помощью датчика давления, пьезоэлектрических датчиков, маятниковых или квадратных динамометров.

Для определения расхода топлива на различных режимах работы двигателя при диагностировании автомобиля на СТК применяются различные расходомеры: колбовые; счетчиковые (лопастные, поршневые, с овальными и цилиндрическими шестернями); расходомеры, основанные на струйном методе измерения, переменном перепаде; тахометрические; электромагнитные; электрозвуковые; ядерно-магнитные и др. В практике АТО наиболее широкое распространение получили недорогие колбовые расходомеры. Такие расходомеры имеют измерительную колбу, в которую заливается топливо, расходующееся при работе двигателя, в это время и измеряется расход топлива.

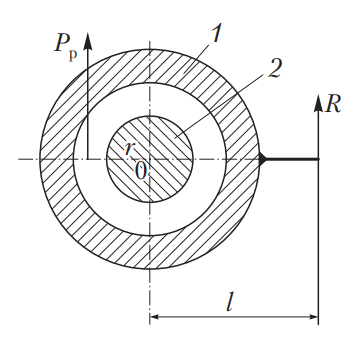

Из многочисленного семейства расходомеров следует отметить ядерно-магнитный расходомер топлива ПП-26, разработанный Белорусским государственным университетом совместно с НПО «Автотранстехника». Принцип действия расходомера следующий. Топливо в поляризаторе 2, проходящее по трубопроводу 1 (рис. 4), намагничивается магнитами 3.

Рис. 4. Схема ядерно-магнитного расходомера топлива ПП-26

Проходя через участок трубопровода, расположенный внутри катушки 4, поток топлива периодически помечается магнитными метками с помощью генератора импульсов отметки 8 и катушки 4, расположенной в поле магнитов отметки 5. Помеченные и непомеченные порции топлива разделяются, попадая в измерительный участок трубопровода, расположенный в катушке регистрации 6, соединенной с блоком обработки и регистрации расхода 9. Катушкой 6 совместно с магнитами анализатора 7 производится регистрация намагниченности жидкости (используется явление ЯМР — ядерного магнитного резонанса). Сигналы ЯМР поступают на блок обработки и регистрации 9, где измеряется время перемещения метки, обратно пропорциональное часовому расходу топлива. Расход топлива фиксируется цифровым или стрелочным индикатором. Преимущество данного расходомера — отсутствие механического контакта с топливом, что обеспечивает его высокую надежность и точность измерения.

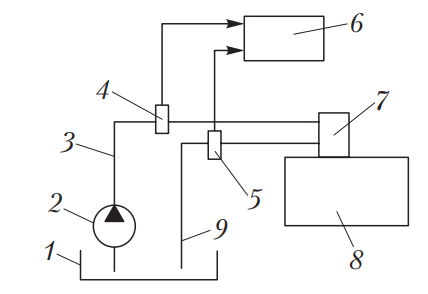

Поскольку в настоящее время преимущественное распространение находят бензиновые двигатели с системой впрыска топлива и дизельные двигатели, имеющие возвратную сливную магистраль, для измерения расхода топлива используются расходомеры типа КИ-13967 с двумя датчиками (рис. 5).

Рис. 5. Схема измерения расхода топлива с помощью двух датчиков: 1 — топливный бак; 2 — топливный насос; 3, 9 — магистраль напорная и сливная соответственно; 4, 5 — датчики расхода; 6 — измерительный прибор; 7 — форсунка; 8 — двигатель

Работа датчиков основана на принципе преобразования скорости потока топлива в частоту вращения одноопорной крыльчатки. Расходомер состоит из двух турбинных тахометрических датчиков, электронного блока преобразования сигналов датчиков и индикации результатов измерения, комплекта соединительных топливных шлангов и кабеля питания. Наличие двух датчиков позволяет измерять расход топлива у двигателей, имеющих возвратную сливную магистраль. Первый датчик устанавливают в напорную топливоподающую магистраль, второй — в сливную магистраль.

В качестве датчика частоты вращения крыльчатки использован магнитоиндукционный преобразователь в виде двухсекционной катушки, установленной на наружной поверхности корпуса датчика расхода. При прохождении лопастей крыльчатки в непосредственной близости от катушки на выходе магнитоиндукционного преобразователя формируются импульсы, частота следования которых пропорциональна расходу топлива.

Применение СТК из-за их громоздкости и высокой стоимости весьма ограничено, например, в Республике Беларусь они практически не применяются. В последнее время для определения мощности двигателей все чаще используют достаточно точные бесстендовые методы, проводимые с помощью мотор-тестеров и сканеров.