Содержание страницы

Жестяницкие работы в основном представляют собой ремонт повреждений кузовов автобусов и легковых автомобилей 7…9 % объема текущего ремонта (ТР) и кабин грузовых автомобилей (примерно 2,5 % объема ТР). В указанные объемы входят сопутствующие сварочные работы.

Жестяницкие работы могут выполняться как в кузовном (или жестяницком) цехе, так и на постах ТР.

К жестяницким работам относятся: устранение вмятин, разрывов, трещин и повреждений от коррозии на кузовах, кабинах, дверках, крыльях, подножках, облицовках, брызговиках; изготовление порожков, брызговиков и других несложных деталей кузова и кабины.

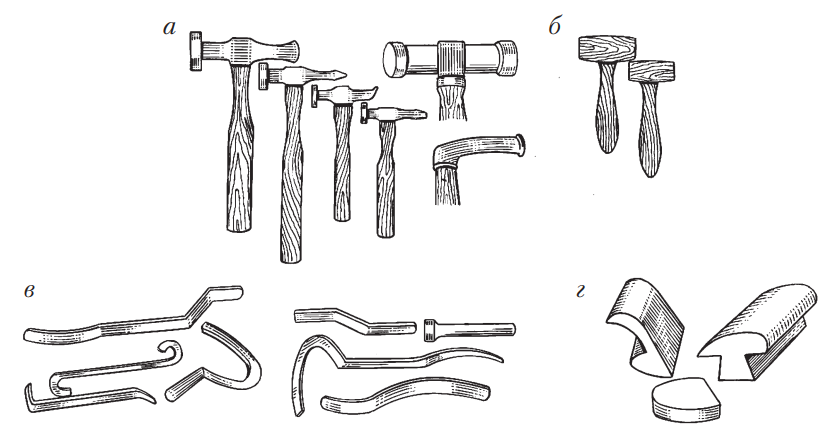

Значительную часть жестяницких работ производят вручную при помощи специального инструмента: металлических, резиновых и деревянных молотков, различных оправок и приспособлений (рис. 1).

При выполнении жестяницких работ основным оборудованием служат: зигмашина (для отбортовки краев), вальцовочная машина (для правки листов), вибрационные или рычажные ножницы, гидравлический пресс с набором приспособлений, стяжек и растяжек для правки поврежденных кузовов и деталей оперения автомобиля. Для жестяницких работ используют также сварочное оборудование и конструкционные клеи.

Рис. 1. Комплект инструментов и приспособлений для ремонта кузова: а — молотки; б — киянки; в — специальные оправки; г — поддержки

Основные инструменты, которые традиционно применяются в процессе резки металла, — роликовые и пресс-ножницы, кузнечные молоты, штамповочные прессы и гильотины.

1. Рубка

Удаление поврежденных элементов кузова вырубкой выполняют вручную с помощью зубила или пневматических резаков с набором специальных насадок. Режущая кромка зубила должна быть прямолинейной и заточенной под углом 60°.

Вырубаемые детали укладывают на металлическую массивную незакаленную опору. Рубку осуществляют путем нанесения ударов по головке зубила молотком, перемещая режущую кромку в направлении вырубаемой части. При каждом перемещении зубила режущую кромку сдвигают на 1/4 ее длины по линии предыдущего реза. После правки киянкой линию реза обрабатывают напильником или шлифовальным кругом. Зубило используют для прямолинейной рубки деталей из тонких листов, для обрезания фасок на толстых металлических листах, при отсутствии шлифовальной машинки, а также для рубки металлических прутков и т.п.

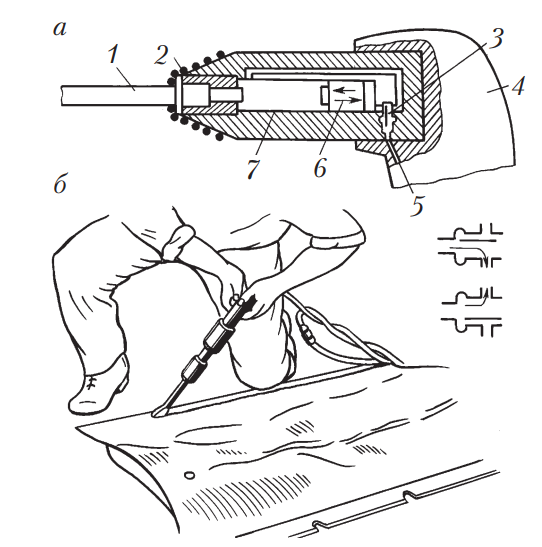

Механическую рубку производят пневматическими пистолетами, оснащенными набором специальных насадок. Пистолет (рис. 2, а) удерживают за рукоятку, в которую вмонтирована кнопка управления клапаном подачи сжатого воздуха. Воздух подается к золотнику, установленному в крайней части корпуса пистолета. В цилиндрической полости корпуса помещен плавающий поршень. Под давлением сжатого воздуха поршень перемещается в направлении зубила и ударяет по его торцу. Зубило возвращается в исходное положение под действием пружины, установленной на корпусе пистолета. Отработанный после каждого хода воздух стравливается через боковое отверстие в корпусе. Возврат поршня в рабочее положение осуществляется либо в результате обратного удара зубила по поршню и воздействия пружины, либо подачей сжатого воздуха в противоположную часть цилиндрической полости, разделенной поршнем. Зубило имеет специальную конструкцию, обеспечивающую его надежное закрепление в пистолете. Рабочая часть зубила имеет форму тонкого лезвия.

Рис. 2. Механическая рубка пневматическим пистолетом: а — принципиальная схема пистолета (1 — зубило; 2 — предохранительная пружина; 3 — распределительный клапан; 4 — рукоятка; 5 — трубопровод подачи сжатого воздуха; 6 — поршень; 7 — цилиндр); б — рубка панели двери пневматическим зубилом

Детали, подвергаемые механической рубке, на наковальни не устанавливают. Поверхность реза обычно располагают на весу. Рубку листа осуществляют зубилом, установленным под углом к обрабатываемой поверхности (рис. 2, б). При рубке зубило прижимают к вырезаемой детали. Буртик зубила устанавливают в пистолет с зазором между корпусом и пружиной.

Механическую рубку широко используют для удаления поврежденных участков кузовов, срезания точек сварки, гаек, крепежных хомутов и т.п.

2. Распиливание

Распиливание независимо от способа выполнения операции заключается в разделении металла на части путем образования узких прорезей посредством снятия стружки. Распиливание осуществляется вручную или с помощью механических пил. Ручное распиливание производится ручными пилами (ножовками), а механическое распиливание — стационарными или портативными пилами.

Стационарные пилы устанавливаются неподвижно на фундаменте и в зависимости от направления движения рабочего инструмента бывают поступательного и вращательного типа.

Переносные электрические ножовки представляют собой устройства, снабженные электродвигателем и механической передачей.

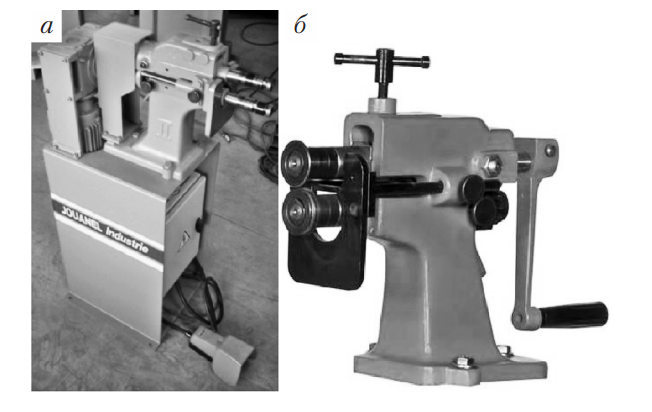

В жестяницком отделении может применяться электромеханическая или ручная зигмашина (от нем. Siekenmaschine) — машина для образования местных выступов и углублений (зигов) на поверхности листовой заготовки, а также для закатки проволоки, правки зигов и разрезки листового материала толщиной до 3…8 мм. Электромеханическая зигмашина (рис. 3, а) состоит из чугунной свободностоящей станины со столом, рабочего механизма, вращаемого электродвигателем с педальным включением, верхнего и нижнего сменных рабочих роликов и регулировочной рукоятки. В зависимости от толщины материала и производимой операции расстояние между осями роликов можно изменять. Верхний вал с закрепленным на нем роликом перемещается вверх и вниз и устанавливается на определенном расстоянии от нижнего вала. Ролики могут вращаться с переменной скоростью, которая регулируется педалью.

Формообразование осуществляется прокаткой заготовки между двумя соответствующим образом профилированными вращающимися в разные стороны роликами, установленными на концах валов машины; один из валов поднимается или опускается при помощи винта с рукояткой.

Рис. 3. Зигмашины: а — электромеханическая; б — ручная

Механическая и ручная зигмашины (рис. 3, б) имеют сменные прокатные ролики. Фасонный профиль каждой пары роликов предназначен для выполнения определенной операции: прокатки бортика, выкатки валика жесткости, отгибания кругового бортика под закатку проволоки, закатки проволоки, уплотнения фальцев, гофрирования конца обечайки.

3. Резка

Резка металла осуществляется двумя основными способами — механическим и термическим, исключающим применение силового воздействия.

При резке ножницами два ножа из твердой закаленной и подверженной отпуску стали с отшлифованными плоскостями перемещаются с небольшим трением относительно друг друга так, чтобы их режущие кромки постепенно пересекались. Листовой металл располагают между ножами перпендикулярно к плоскости трения и по мере окончания резки одним резом его перемещают в этой плоскости.

В зависимости от привода механизма резания ножницы бывают с ручным или электромеханическим приводом (рис. 4). Электромеханические ножницы подразделяются на переносные и стационарные.

Рис. 4. Ножницы с электромеханическим приводом

Все большее применение для резки металла находят переносные отрезные машинки, которые можно использовать также для удаления ржавчины, старой краски и т.д. Такая машинка состоит из электродвигателя, углового редуктора и отрезного круга. Частота вращения вала редуктора 10…11 тыс. об/мин. Благодаря высокой частоте вращения вала отрезные машинки высокопроизводительны, после работы с ними не требуется зачистка и выправление металла. Их недостаток — частая смена дорогих отрезных кругов.

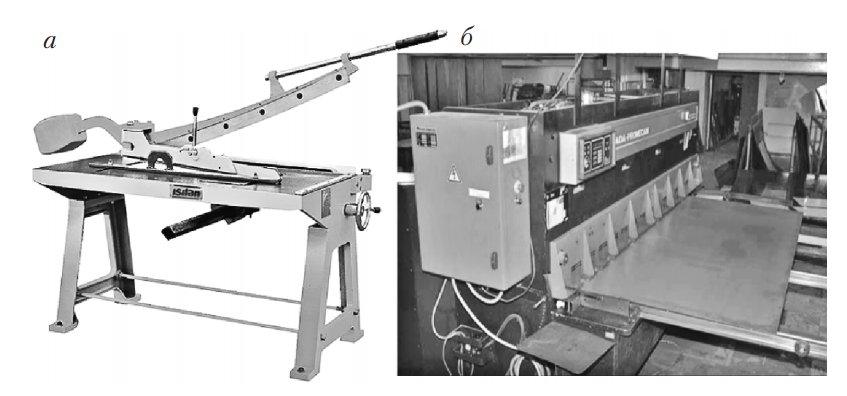

Широкое распространение для резки металла в АТП имеют гильотины (рис. 5), которые могут быть ручными или автоматическими (пневматическими, гидравлическими, электрогидравлическими).

Рис. 5. Гильотины: а — ручная; б — автоматическая

На гильотине благодаря особому способу заточки режущей части производится аккуратная точная резка металла. Срез при работе с металлом даже значительной толщины получается без зазубрин, неравномерного скоса, заусениц, серповидных отклонений, смятой кромки — максимально точный.

Ручные гильотины, привод которых осуществляется за счет физической силы рабочего, предназначены для прямолинейной резки, просты в использовании и не требуют затрат на привод, имея небольшие габариты. Рекомендуются для резки тонколистового металла толщиной до 1…1,5 мм. Прижим листа до линии реза фиксирует металл и не повреждает покрытие.

Главной деталью автоматических гильотин является тяжелый косой нож, движущийся вдоль вертикальных направляющих. Глубокий зев в станине позволяет производить резку листов большей базовой ширины и обеспечивает резку листа «под углом». Такие гильотины применяются для резки металла толщиной до 6,5 мм.

В процессе термической резки металлов, в отличие от механической резки, осуществляется нагрев разрезаемого металла до таких температур, при которых металл в зоне резки либо сгорает (окисляется), либо расплавляется. В зависимости от способа нагрева и особенностей химического взаимодействия металла с кислородом используют несколько видов термической резки: кислородную газовую, лазерную, плазменную.

Кислородная газовая резка основана на сгорании железа в чистом кислороде. Для резки сталей производят местный нагрев до красного цвета с помощью пламени резака. Если в разогретую докрасна зону подать под давлением струю кислорода, то железо сгорит. Перемещение нагревательного пламени и струи кислорода создает в разрезаемом металле прорезь. Сгоревший металл или окалина вылетают в виде искр в направлении, обратном направлению реза. В качестве горючих используются те же газы, что и при газовой сварке, а также пары керосина.

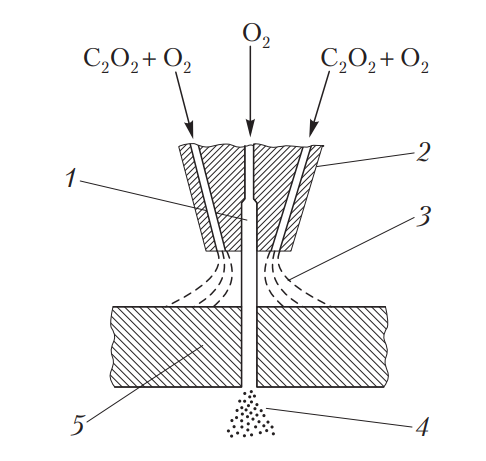

Схема процесса кислородной резки показана на рис. 6. Смесь кислорода с горючим газом выходит из мундштука резака 2 по каналу, имеющему в поперечном сечении форму кольца, и сгорает, образуя подогревательное пламя 3. Этим пламенем металл 5 нагревается до температуры его воспламенения. После этого по центральному каналу 1 мундштука подают режущий кислород, при соприкосновении которого с нагретым металлом происходит его загорание.

Рис. 6. Схема газокислородной резки

При горении верхних слоев металла выделяется значительное количество теплоты, которое совместно с теплотой подогревательного пламени разогревает нижележащие слои металла. Горение распространяется на всю толщину металла. Сгоревший металл в виде шлака 4 выдувается струей кислорода. Происходит прожигание сквозного отверстия, через которое проходит струя режущего кислорода. При перемещении резака, фиксируемого на определенном расстоянии от поверхности металла, по прямой или кривой линии происходит сжигание металла и его разрезание по этой же линии.

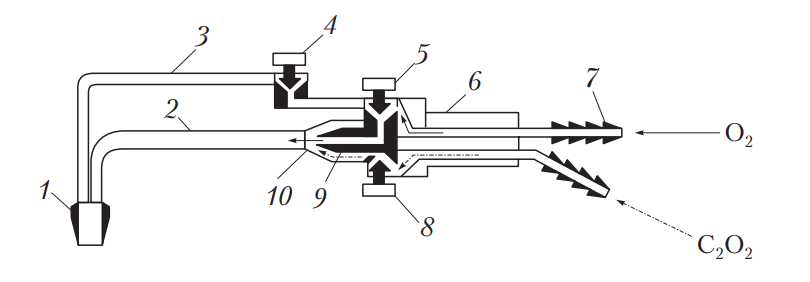

Резаки для кислородной резки (рис. 7) предназначены для смешивания горючего газа с кислородом, образования подогревающего пламени и подачи к разделяемому металлу струи чистого кислорода через вентиль 4 и трубку 3. Принцип работы резаков аналогичен сварочным горелкам. Наибольшее применение получили универсальные инжекторные ручные резаки для разделительной резки.

Основное преимущество газовой резки состоит в возможности разрезания листов значительной толщины (до 200 мм). Немаловажно и то, что процесс газовой резки экономически выгоден и не нуждается во вложении значительных денежных средств.

Рис. 7. Схема инжекторного резака: 1 — мундштук; 2 — наконечник; 3 — трубка; 4 — вентиль; 5, 8 — вентили; 6 — корпус горелки; 7 — штуцер; 9 — инжектор; 10 — камера

В то же время газовая резка обладает рядом недостатков: пламя разрушает противокоррозионную защиту, приводит к изменению структуры металла и, как следствие, к снижению прочности и жесткости кузова. В связи с этим газовую резку применяют для ремонта грузовых автомобилей и автобусов, при ремонте легковых автомобилей ее применяют крайне редко.

Лазерная резка осуществляется потоком светящихся частиц или фотонов, управляемым компьютером. Лазерный луч проецируется на материал и фокусируется на расстоянии нескольких сантиметров от поверхности обрабатываемого материала.

Сфокусированное лазерное излучение, обеспечивая высокую концентрацию энергии, позволяет резать практически любые металлы и сплавы независимо от их теплофизических свойств. При этом можно получать узкие разрезы с минимальной зоной термического влияния.

Лазерная резка не оказывает механического воздействия на обрабатываемый металл, а возникающие деформации (как временные в процессе резки, так и остаточные после полного остывания) незначительны. Благодаря этому лазерная резка осуществляется с высокой степенью точности, в том числе и легкодеформируемых и нежестких заготовок или деталей. Вследствие большой плотности мощности лазерного излучения обеспечивается высокая производительность, сочетающаяся с высоким качеством поверхности реза. Легкое и сравнительно простое управление лазерным лучом позволяет с точностью осуществлять сложные процессы, лазерную резку металла по сложному контуру плоских и даже объемных деталей и заготовок с высокой степенью автоматизации процесса.

Все представленные особенности лазерной резки металлопроката наглядно демонстрируют ее несомненные преимущества по сравнению с традиционными методами обработки. В условиях снижения серийности производства и быстрого изменения требований к изделию, т.е. тогда, когда возникает реальная потребность ориентации на гибкие автоматизированные производства, именно лазерная резка металла становится незаменимой.

Однако лазерная резка имеет и ряд недостатков. Некоторые материалы не могут быть разрезаны этим способом. Например, из-за прозрачности стекла лазерный луч проходит его насквозь, не повреждая. Трудности при резке медных или латунных изделий возникают из-за блеска отражающей поверхности. Также толщина разрезаемого металла не должна превышать 20…25 мм. При отрицательных температурах или температуре, близкой к нулю, лазер не работает.

Плазменная резка — высокопроизводительная технология для резки металла, основанная на использовании сжатой электрической дуги, обдуваемой газом (может использоваться кислород, азот, водород или аргон), который при нагревании ионизируется, распадаясь на положительно и отрицательно заряженные частицы. Поток плазмы, достигая температуры в десятки тысяч градусов, плавит металл и его сплавы и удаляет расплавленную массу, оставляя ровный и гладкий разрез. Такая резка выполняется на специальных установках.

Установка плазменной резки БМТ1325ПР (рис. 8) разработана компанией БМТ (Минск) для автоматизированного раскроя металлического (в том числе из нержавеющей стали и цветных металлов) листа с помощью воздушно-плазменного (листы толщиной до 30 мм) или газокислородного (листы толщиной до 150 мм) резака. Портальная конструкция станка обеспечивает необходимую точность перемещения плазмотрона для обеспечения точности и шероховатости поверхности реза. Цельная конструкция рабочего стола и жесткое крепление к нему продольных призматических направляющих качения обеспечивают простоту настройки при работе с листами большой толщины. Автономный контроллер высоты резака обеспечивает постоянный зазор между листом и резаком независимо от кривизны листа. Эта величина является очень важным параметром, который обеспечивает возникновение и поддержание дуги во время пробивки/реза, а также оптимальное качество реза. Система ЧПУ на базе программируемого логического контроллера обеспечивает стабильную и высокоскоростную работу. Установка может быть укомплектована автоматической встроенной сегментной системой фильтрации, устройством наклона и поворота резака и серводвигателями.

Рис. 8. Установка плазменной резки с ЧПУ БМТ1325ПР

Основным недостатком плазменной резки является оплавление края, который при этом термически упрочняется, что может привести к образованию трещин при последующей гибке изделия. Чтобы избежать этого, иногда бывает достаточно просто зачистить оплавленные края. Еще одним недостатком является высокий уровень шума при резке.

Более простыми ввиду небольших размеров являются переносные аппараты плазменной резки металлов типа Plasma Cut (рис. 9), которые поставляются в комплекте с плазменной горелкой, силовым кабелем с клеммой массы, маской-щитком, молоткомщеткой, осушителем воздуха с манометром и расходниками для плазменной горелки.

4. Техника безопасности при выполнении работ в жестяницком отделении

Ножницы для резания листового металла должны быть снабжены столом и предохранительной линейкой, укрепленной так, чтобы место разреза оставалось видным для глаз рабочего. Масса противовесов пружинных ножниц должна быть достаточной, чтобы препятствовать самопроизвольному опусканию верхнего ножа.

Рис. 9. Аппарат плазменной резки металлов

Гильотинные ножницы должны быть снабжены предохранительными устройствами, не допускающими попадания пальцев рабочего под нож.

Ленточная пила для распиливания металла должна быть закрыта металлическим кожухом, допускающим регулирование открытой части пилы. Станки с ленточной пилой должны быть оборудованы ловителями, моментально улавливающими пильную ленту в месте ее обрыва. При обработке на ленточных и круглых пилах мелких предметов должны быть устроены особые подающие и удерживающие приспособления, устраняющие возможность повреждения пальцев рабочего.

Не допускается работать на дисковых пилах с трещинами, поломанными зубьями или выпавшими пластинками.

Не допускается убирать опилки из-под круглых и ленточных пил во время их работы. Чистка и уборка пилы и прилегающей к ней площади пола допускается только после остановки пилы.

Перед правкой крылья и другие детали из листовой стали очищают от ржавчины металлической щеткой у щелевого местного отсоса. При правке крылья и другие детали должны устанавливаться на специальные оправки. Запрещается править детали, находящиеся на весу.

При совместной работе с жестянщиками и электросварщиками необходимо: согласовывать с ними свои действия; иметь защитные очки или маски и рукавицы; выполнять инструкции по охране труда для электросварщиков, газосварщиков и газорезчиков.

При изготовлении деталей и заплат из листовой стали, а также при вырезке поврежденных мест острые углы, края и заусенцы должны зачищаться.

При вырезке газовой сваркой поврежденных мест стенок кабины или кузова, а также при сварке запрещается придерживать заплаты руками.

При работе с пневматическим резаком, прежде чем подать воздух, необходимо установить резак в рабочее положение.

Переносить, править и резать детали из листового металла следует только в рукавицах. Резать металл следует ножницами так, чтобы на краях заготовки не осталось несрезанных заусенцев. При резке листового металла на механических ножницах запрещается подавать металл, держа руки против режущих роликов. При необходимости косого среза листовой металл следует начинать резать с той стороны, где угол между линией отреза и краем металла ближе к прямому углу.