Текущий ремонт (ТР) является важнейшей составляющей технического обслуживания и эксплуатации транспортных средств, направленной на своевременное устранение неисправностей и поддержание работоспособности агрегатов и узлов автомобиля. В современных условиях эффективное выполнение текущего ремонта требует не только квалифицированных специалистов, но и грамотной организации технологических процессов, использования специализированного оборудования и точного планирования трудозатрат.

Работы по текущему ремонту охватывают широкий спектр операций — от простой замены отдельных деталей до комплексных разборочно-сборочных и ремонтно-восстановительных работ с применением слесарных, сварочных, кузнечных, электротехнических и других методов. Основной целью является поддержание технического состояния транспортного средства на оптимальном уровне с минимальными затратами времени и ресурсов.

При выполнении текущего ремонта транспортных средств устраняются отдельные неисправности посредством проведения разборочно-сборочных, регулировочных, слесарно-механических, сварочных, жестяницких и иных видов работ. В процессе ремонта может осуществляться замена отдельных изношенных или повреждённых деталей агрегатов, а также узлов и компонентов транспортных средств.

Работы по текущему ремонту (ТР) осуществляются по мере необходимости, которая выявляется в ходе наблюдения за состоянием автомобиля на линии, при выполнении контрольно-диагностических процедур и технического обслуживания (ТО).

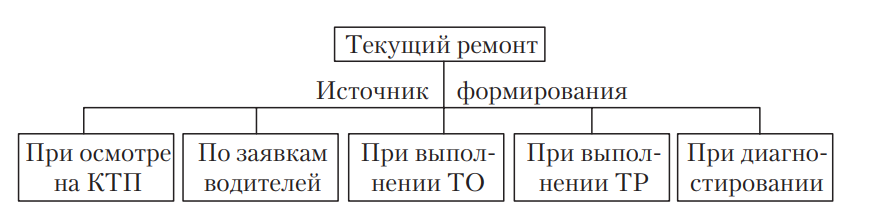

Заявки на проведение ТР поступают как от водителей, так и по результатам диагностики на контрольно-технических пунктах, а также при проведении технических осмотров ЕО, ТО-1, ТО-2 (см. рис. 1).

Рис. 1. Схема условий формирования работ ТР

Так как возникновения неисправностей считаются случайными событиями, планирование объёма работ по текущему ремонту базируется на удельных нормах трудозатрат на 1000 км пробега согласно ТКП 248–2010. Для легковых автомобилей это составляет от 3,0 до 3,5 чел.-ч, для автобусов — от 3,6 до 15,2 чел.-ч, а для грузовых автомобилей категории N3 — от 5,2 до 5,8 чел.-ч. При этом данные нормы подвергаются корректировке в зависимости от условий эксплуатации, типа и модификации машины, организации работы и прочих факторов.

К ключевым видам работ, включаемым в текущий ремонт, относятся:

- очистка и подготовительные процедуры;

- техническая диагностика;

- сам ремонт;

- контроль технического состояния и проверка точности регулировок узлов и систем автомобиля.

Подробная схема технологического процесса ТР автомобилей приведена на рис. 2.

Рис. 2. Схема технологического процесса текущего ремонта автомобилей

Схема наглядно демонстрирует, что помимо разборочно-сборочных операций, связанных с заменой агрегатов, узлов и механизмов, реализуются работы по частичной разборке и устранению неисправностей в агрегатах и узлах, не снимаемых с автомобиля, а также разборочно-сборочные процедуры с последующим ремонтом агрегатов, снятых с транспортного средства.

Текущий ремонт подразделяется на два основных типа: разборочно-сборочные и ремонтно-восстановительные работы. К разборочно-сборочным относятся действия, связанные со снятием и установкой агрегатов, узлов и механизмов на автомобиль; частичной разборкой и сборкой с заменой либо ремонтом деталей; а также креплением и регулировкой элементов. Ремонтно-восстановительные работы включают замену и восстановление поврежденных, изношенных или деформированных деталей автомобиля посредством механической обработки, сварки, наплавки, правки, окраски и иных методов. Эти виды работ выполняются в специализированных цехах и отделениях — слесарно-механическом, агрегатном, кузнечно-рессорном, сварочном, шиноремонтном и прочих.

Разборочно-сборочные операции с элементами контрольно-регулировочных и крепежных работ обычно осуществляются на специально оборудованных постах в зоне текущего ремонта (так называемые постовые работы) и частично в агрегатном цехе. Ремонтно-восстановительные работы выполняются в специализированных цехах. Постовые работы для различных марок автомобилей составляют от 35 до 50 % общего объема текущего ремонта, а в цехах наибольшую долю занимают агрегатные работы (до 20 %) и слесарно-механические (примерно 9–14 %).

К разборочно-сборочным операциям относится замена неисправных агрегатов, узлов и механизмов на исправные, замена вышедших из строя деталей на новые или отремонтированные, а также работы, связанные с ремонтом отдельных деталей.

Текущий ремонт включает тысячи различных разборочно-сборочных и ремонтно-восстановительных операций. Например, при ремонте двигателя выполняются основные разборочно-сборочные работы, связанные с заменой: коленчатого вала, вкладышей подшипников коленчатого вала; поршней, поршневых колец и пальцев; головок блока цилиндров и прокладок головок; клапанов, направляющих втулок и седел клапанов, клапанных пружин, тарелок, сухарей, толкателей и штанг; сальника переднего конца коленчатого вала и упорной шайбы; гильз блока цилиндров; прокладок крышки головки блока и масляного картера и многих других деталей. При выполнении ТР агрегат снимается с автомобиля лишь тогда, когда замена или ремонт без снятия оказывается более трудоемкой или невозможной. При ремонте агрегаты разбираются частично, до тех пор, пока возможно устранить отказ и оценить состояние деталей.

К основным ремонтно-восстановительным операциям по двигателю относятся: притирка клапанов к седлам, восстановление рабочих фасок седел клапанов, шлифовка фасок клапанов; устранение коробления головки блока; восстановление резьбовых соединений и прочие работы.

В части трансмиссии к основным разборочно-сборочным операциям относятся замена: ведомого диска сцепления, подшипника выключения сцепления, нажимного диска сцепления; шестерен и подшипников коробки передач; шарниров и валов карданной передачи; подшипников, шестерен и регулировочных шайб главной передачи; полуосей, шестерен полуосей, сателлитов, шпилек полуосей ведущего моста и других деталей.

Такой детальный подход к текущему ремонту позволяет поддерживать транспортные средства в исправном состоянии, обеспечивая их надежность и безопасность при эксплуатации.

Для выполнения разборочно-сборочных и ремонтно-восстановительных операций в производственных цехах применяют разнообразное специализированное оборудование. В частности, используются различные стенды, которые обеспечивают удобство и точность при разборке и сборке агрегатов. Кроме того, широко применяются всевозможные приспособления и съемники — как универсальные, так и специально сконструированные под конкретные задачи, а также подъемно-транспортное оборудование и другие технические средства, значительно упрощающие процесс ремонта.

Повышение надежности транспортных средств и, как следствие, сокращение объема текущего ремонта достигается за счёт нескольких ключевых мероприятий:

- повышение износостойкости рабочих поверхностей деталей посредством использования более качественных материалов, специализированных видов обработки и защитных покрытий;

- усовершенствование герметичности узлов и механизмов, а также оптимизация их теплового режима;

- применение саморегулирующихся механизмов и подшипников с повышенной надежностью;

- конструктивные изменения, способствующие снижению трудозатрат при замене агрегатов, узлов и деталей.

Помимо работ по текущему ремонту, существуют также задачи по самообслуживанию предприятия, включающие ремонт оборудования, систем водоснабжения, вентиляции, отопления, электроснабжения и прочих инженерных коммуникаций. Ответственность за их выполнение возлагается на отдел главного механика.

По своему характеру эти работы (электротехнические, механические, слесарные, кузнечные, сварочные, жестяницкие, медницкие и прочие) близки к цеховым, и на небольших автотранспортных предприятиях (АТП) они распределяются между соответствующими участками.

Служба отдела главного механика (ОГМ) организует и контролирует ремонт и обслуживание оборудования, а также функционирование электрических и тепловых сетей, обеспечивая бесперебойную работу предприятия.

Трудозатраты, связанные с самообслуживанием, обычно планируются как процент от общих трудовых затрат на предприятии, варьируясь в диапазоне от 8 до 15 %, в зависимости от количества обслуживаемых автомобилей в АТП.

На объем, стоимость и специфику работ текущего ремонта влияют многочисленные факторы, среди которых выделяют:

- пробег автомобиля с момента начала эксплуатации;

- качество выполнения технического обслуживания и ремонтных работ;

- дорожно-климатические условия;

- условия хранения автопарка;

- стиль и качество вождения;

- перегрузка транспортных средств;

- ремонтопригодность автомобиля;

- техническая оснащенность предприятия и прочие факторы.

Так, например, водители с более высокой квалификацией способны использовать автомобиль более эффективно, что сокращает количество текущих ремонтов в 3–5 раз. Улучшение качества технического обслуживания позволяет уменьшить потребность в ремонте как минимум вдвое. При открытом способе хранения автотранспорта в зимний период количество текущих ремонтов увеличивается на 10–15 % по сравнению с хранением в отапливаемых помещениях. Кроме того, неблагоприятные дорожные условия, характерные для сельского хозяйства, лесной и горнорудной промышленности, могут увеличить объем текущих ремонтов вдвое и более.

Регулярное проведение контрольно-диагностических мероприятий предупреждает перерастание мелких дефектов в крупные неисправности и отказы. В результате снижается как общий объем ремонтных работ, так и количество случаев, требующих проведения текущего ремонта.

Процесс ремонта автомобиля организуется одним из двух методов: агрегатным или индивидуальным.

При агрегатном методе ремонт выполняется путём замены неисправных агрегатов на исправные, которые могут быть ранее отремонтированными или новыми из оборотного фонда предприятия. Неисправные агрегаты после ремонта возвращаются в оборотный фонд. Если же неисправность узла или детали рациональнее устранить непосредственно на автомобиле, например, в межсменное время, когда на это достаточно выделенного времени, замена агрегатов обычно не производится.

Этот способ ремонта сокращает время простоя транспортного средства, поскольку замена агрегатов и узлов, как правило, требует меньше времени, чем полноценные демонтажно-монтажные работы без использования оборотного фонда.

Кроме того, при агрегатном методе часто целесообразно производить ремонт агрегатов, механизмов, узлов и систем на специализированных ремонтных предприятиях или в ремонтных подразделениях АТП.

При индивидуальном методе ремонта неисправные агрегаты и узлы, снятые с автомобиля, после восстановления устанавливаются обратно на тот же автомобиль. Такой способ ремонта ведёт к большему времени простоя автомобиля в текущем ремонте по сравнению с агрегатным методом. Однако индивидуальный метод позволяет более полно использовать ресурс агрегатов и деталей, достигая при этом лучшей соосности и точной подгонки в посадочных местах.

Таким образом, выбор метода ремонта зависит от конкретных условий эксплуатации, технических возможностей предприятия и требований к срокам возвращения автомобиля в рабочее состояние.

Текущий ремонт является одним из ключевых элементов обеспечения надежной и экономичной эксплуатации транспортных средств. Рациональная организация ремонтных процессов, правильный выбор методов и видов работ, а также применение современных диагностических и технологических средств позволяют значительно снизить время простоя автомобилей и повысить их ресурс.

Учитывая большое разнообразие факторов, влияющих на объем и характер текущего ремонта — от пробега и условий эксплуатации до квалификации персонала — важным аспектом является постоянное совершенствование технологий и внедрение новых материалов и методов ремонта.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025