Содержание страницы

Техническое обследование строительных конструкций зданий и сооружений представляет собой фундаментальный комплекс инженерных изысканий. Его главной целью является всесторонняя диагностика текущего состояния объектов, точное определение степени физического износа, выявление первопричин возникновения дефектов и повреждений. На основе полученных данных формируется заключение о работоспособности конструкций и разрабатывается перечень мероприятий, необходимых для обеспечения их дальнейшей безопасной и безаварийной эксплуатации.

Необходимость в проведении таких работ, а также их объём, состав и характер напрямую зависят от поставленных задач. Обследование может быть комплексным, охватывая всё здание целиком, или локальным, фокусируясь на отдельных элементах: фундаментах, стенах, перекрытиях, кровле. Итогом работы экспертов становится техническое заключение, которое содержит однозначные выводы о пригодности объекта к дальнейшей эксплуатации, учитывая как существующие, так и планируемые нагрузки, и является основой для принятия решений о ремонте, реконструкции или усилении.

1. Обследование бетонных и железобетонных конструкций

Оценка технического состояния конструкций из бетона и железобетона является многоэтапным процессом, который начинается с детального визуального и инструментального анализа. Первоочередной задачей является сравнение фактических геометрических параметров конструкций и их сечений с проектными значениями, заложенными в исполнительной документации. Анализируется соответствие реальной статической схемы работы элемента той, что была принята в расчётах. Особое внимание уделяется выявлению и классификации дефектов, таких как трещины, сколы, зоны разрушения и отслоения защитного слоя бетона.

Ключевыми параметрами для анализа являются местоположение, характер и ширина раскрытия трещин. Также оценивается состояние защитных и гидроизоляционных покрытий, измеряются фактические прогибы и деформации, выявляются косвенные признаки нарушения сцепления арматуры с бетоном (например, глухой звук при простукивании), наличие обрывов арматурных стержней и состояние их анкеровки. Важнейшим этапом является оценка степени коррозионного поражения как самого бетона (карбонизация, сульфатная агрессия), так и арматурного каркаса.

1.1. Классификация и анализ трещин

Трещины в бетонных и железобетонных конструкциях требуют глубокого анализа с точки зрения их происхождения, так как именно причина их появления определяет степень опасности и метод устранения. Их принято разделять по времени возникновения.

Трещины доэксплуатационного периода:

- Технологические трещины, возникающие из-за нарушений в процессе бетонирования (например, «холодные» швы).

- Усадочные трещины, являющиеся результатом слишком быстрого испарения влаги с поверхности бетона, что приводит к неравномерному сокращению объёма, или из-за температурных градиентов при остывании массивных конструкций.

- Трещины от механических повреждений, которые появляются в сборных элементах при их неправильном складировании, транспортировке или монтаже, когда фактическая схема нагружения от собственного веса не соответствует проектной.

Трещины эксплуатационного периода:

- Температурно-деформационные трещины, возникающие из-за отсутствия или неправильного устройства температурных швов, что приводит к появлению значительных напряжений при изменении температуры окружающей среды.

- Осадочные трещины, вызванные неравномерной осадкой фундаментов или деформациями грунтового основания.

- Силовые трещины — наиболее опасный вид, обусловленный воздействием нагрузок, превышающих трещиностойкость или предельную несущую способность железобетонного элемента.

Именно силовые трещины требуют самого пристального анализа с точки зрения напряжённо-деформированного состояния (НДС) конструкции. В зависимости от типа элемента, их характер и расположение могут указывать на различные проблемы:

- В изгибаемых элементах (балки, ригели, прогоны) появление нормальных (вертикальных) трещин в середине пролёта и наклонных трещин вблизи опор свидетельствует о возможном исчерпании несущей способности по изгибающему моменту и поперечной силе соответственно.

- В плитах перекрытия развитие трещин на нижней поверхности поперёк рабочего пролёта говорит о недостаточной несущей способности по изгибающему моменту. Если при этом наблюдается разрушение бетона в верхней, сжатой зоне, это является признаком предаварийного состояния и высокого риска внезапного обрушения.

- В колоннах вертикальные трещины могут быть вызваны продольным изгибом стержневой арматуры при недостаточном поперечном армировании (редко установленных хомутах). Горизонтальные трещины, хотя и менее опасны с точки зрения несущей способности, являются «воротами» для проникновения влаги и агрессивных веществ, что инициирует коррозию арматуры.

- В зонах анкеровки преднапряжённой арматуры трещины у торцов элементов, идущие вдоль арматуры, а также наклонные трещины в приопорных зонах, пересекающие траекторию арматуры, являются критически опасными, так как указывают на срыв анкеровки и потерю преднапряжения.

- В решётчатых конструкциях (фермах) характерными являются наклонные трещины у опор, отколы бетона («лещадки»), вертикальные трещины в растянутых элементах и другие специфические виды разрушений, указывающие на перенапряжение отдельных стержней или узлов.

1.2. Инструментальные методы мониторинга и диагностики

При обнаружении трещин, особенно силового характера, организуется их инструментальный мониторинг для определения динамики развития. Простейший метод — установка гипсовых или цементных маяков. Если маяк трескается, это свидетельствует о продолжающейся деформации.

Для точных измерений ширины раскрытия трещин используют градуированные лупы (например, лупа Бринелля) или портативные микроскопы, позволяющие фиксировать изменения с точностью до 0.01 мм. Ширину измеряют в самом широком месте и на уровне расположения растянутой арматуры.

Для долгосрочного и высокоточного мониторинга применяются специализированные датчики:

- Механические тензометры и деформометры: В этих приборах рычажная или роликовая система многократно увеличивает малое перемещение краёв трещины, которое затем измеряется индикатором часового типа или другим чувствительным устройством. Они отличаются высокой точностью и надёжностью, но требуют прямого доступа к точкам измерений.

- Электрические тензорезисторы: Представляют собой фольгу или проволочную сетку, наклеиваемую на поверхность конструкции. Деформация элемента вызывает изменение электрического сопротивления датчика. Этот метод очень точен, но из-за чувствительности к температуре и влажности больше подходит для кратковременных динамических испытаний.

- Струнные (вибрационно-частотные) датчики: В них измеряемым параметром является резонансная частота колебаний натянутой стальной струны, которая изменяется при деформации основания, к которому крепится датчик. Эти приборы идеально подходят для долговременного удалённого мониторинга, так как их показания стабильны во времени и слабо зависят от внешних условий.

1.3. Определение прочностных характеристик и коррозионного износа

Фактическая прочность бетона — ключевой параметр для поверочных расчётов. Она определяется как неразрушающими, так и разрушающими методами.

Неразрушающие методы, регламентированные ГОСТ 22690-2015 (Методы определения прочности механическими неразрушающими методами) и ГОСТ 17624-2021 (Ультразвуковой метод определения прочности), позволяют проводить массовые замеры без повреждения конструкций. К ним относятся:

- Метод упругого отскока (измеритель прочности склерометр типа ОМШ-1).

- Метод ударного импульса (приборы типа ИПС-МГ).

- Метод отрыва со скалыванием и скалывания ребра (приборы типа ПОС, ГПНВ).

- Ультразвуковой метод, основанный на зависимости скорости прохождения ультразвуковой волны от плотности и упругости материала. Используются приборы типа УК1401, «Пульсар».

Разрушающие методы включают отбор кернов или кубов из конструкций с последующим их испытанием на прессе в лаборатории. Этот метод является наиболее точным и используется в качестве эталонного для калибровки неразрушающих приборов.

Для оценки коррозионного состояния применяются физико-химические методы. Глубину карбонизации бетона определяют с помощью фенолфталеиновой пробы (в здоровом щелочном бетоне (pH > 9) раствор становится малиновым, в карбонизированном — остаётся бесцветным). Состав новообразований и продуктов коррозии изучают в лаборатории методами рентгеноструктурного и дифференциально-термического анализа.

Состояние арматуры и закладных деталей оценивается после вскрытия защитного слоя в наиболее уязвимых местах. Фиксируется вид коррозии (сплошная, язвенная, питтинговая), измеряется глубина каверн и определяется процент потери площади поперечного сечения арматуры, что напрямую влияет на несущую способность элемента.

| Параметр | Неразрушающие методы контроля (НМК) | Разрушающие методы (испытание образцов) |

|---|---|---|

| Принцип действия | Оценка прочности по косвенным характеристикам (твёрдость, скорость УЗ-волны, усилие вырыва). | Прямое определение предела прочности при сжатии путём разрушения образца на прессе. |

| Точность | Средняя, зависит от градуировочной зависимости. Погрешность 15-20%. | Высокая (эталонная). Погрешность 3-5%. |

| Воздействие на конструкцию | Минимальное или отсутствует. Сохраняется целостность элемента. | Требуется выбуривание кернов или выпиливание кубов, что локально ослабляет конструкцию. |

| Трудоёмкость и скорость | Высокая производительность, возможность обследования больших объёмов. | Низкая производительность, требуется время на отбор, доставку и испытание образцов. |

| Преимущества | Оперативность, низкая стоимость, возможность сплошного контроля. | Максимальная достоверность результата, получение абсолютных значений прочности. |

| Недостатки | Требуется построение тарировочных зависимостей, чувствительность к состоянию поверхности. | Высокая стоимость, трудоёмкость, повреждение конструкции. |

| Нормативная база (РФ) | ГОСТ 22690-2015, ГОСТ 17624-2021. | ГОСТ 28570-2019, ГОСТ 10180-2012. |

Особое внимание при обследовании уделяется зонам повышенного риска коррозионного износа: балконам, лоджиям, пандусам, участкам вблизи водосточных воронок, опорным узлам ферм, базам колонн при мокрой уборке помещений и конструкциям, расположенным ниже уровня земли.

Рис. 1. Оголение арматуры железобетонной балки вследствие механического повреждения

Рис. 2. Образование раковины при бетонировании

Рис. 3. Низкое качество бетонных работ

Рис. 4. Наплывы бетона

Рис. 5. Протечки железобетонной чаши бассейна являются следствием нарушения технологии устройства технологических швов при бетонировании

2. Обследование каменных и армокаменных конструкций

Дефекты и разрушения каменных конструкций (из кирпича, бетонных блоков, природного камня) чаще всего инициируются воздействием влаги. Длительное увлажнение кладки в сочетании с циклами попеременного замораживания и оттаивания приводит к прогрессирующей деструкции материала. Протечки кровель, неисправность водосточных систем и внутренних коммуникаций являются катализаторами этих процессов.

Критичными факторами также являются несанкционированная реконструкция, пробивка проёмов без соответствующего усиления и перегрузка конструкций сверх проектных значений. При длительном увлажнении возникает солевая коррозия (образование высолов), которая приводит к выкрашиванию раствора и разрушению лицевого слоя кирпича. Не менее опасны биоповреждения, вызываемые мхами, лишайниками и микроорганизмами, продукты жизнедеятельности которых разрушают структуру камня и раствора.

При обследовании в первую очередь выявляются несущие элементы (фундаменты, стены, столбы, простенки), состояние которых определяет общую устойчивость здания. В ходе визуального осмотра фиксируются все видимые дефекты: трещины, расслоение кладки, вывалы отдельных камней, раздробление материала под опорами балок и перемычек, выпучивание стен, отклонение от вертикали. По результатам составляются карты дефектов и схемы-развёртки с точной привязкой и классификацией трещин (рис. 6, 7).

Рис. 6. Трещины в кирпичной кладке, вызванные деформациями основания

Рис. 7. Сквозные трещины по швам кирпичной кладки

Для определения внутреннего строения стен, типа кладки и характеристик материалов выполняют контрольные вскрытия (зондирование). В местах вскрытий отбирают пробы кирпича (камня) и раствора для лабораторных испытаний. Прочность кирпича определяется по ГОСТ 8462, а раствора — по ГОСТ 5802-2024. Это необходимо, если прочность кладки является решающим фактором при оценке возможности увеличения нагрузок. Прочность кладки в наименее повреждённых и сухих местах может быть оценена неразрушающими методами, например, с помощью склерометра или ультразвуковых приборов со специальными насадками.

3. Обследование стальных конструкций

Оценка технического состояния стальных конструкций базируется на анализе совокупности факторов, начиная от отклонений геометрии и заканчивая изменением свойств самого материала. Ключевыми проверяемыми параметрами являются:

- Отклонения фактических размеров поперечных сечений элементов от проектных.

- Наличие механических повреждений: вмятин, изгибов, пробоин.

- Состояние соединений: сварных (наличие трещин, подрезов, непроваров), заклёпочных (ослабление, срез) и болтовых (ослабление натяжения высокопрочных болтов).

- Степень и характер коррозионного износа элементов и соединений.

- Фактические прогибы и деформации, превышающие допустимые нормы.

- Соответствие прочностных характеристик стали проектной марке.

- Наличие отклонений элементов от проектного пространственного положения (смещение с осей, отклонение от вертикали).

3.1. Дефекты монтажа и конструктивные ошибки

Значительная часть дефектов стальных конструкций закладывается ещё на этапе монтажа. К типичным ошибкам относятся:

- Нарушение последовательности монтажа: Особенно критична несвоевременная установка постоянных или временных связей, что может привести к потере устойчивости отдельных элементов и прогрессирующему обрушению всей смонтированной части каркаса.

- Некачественное выполнение монтажных узлов: Неполная установка болтов, недостаточные размеры сварных швов, эксцентриситеты в стыках — всё это снижает несущую способность узлов и может стать причиной аварии (рис. 8).

- Смещение конструкций с проектных осей: Это не только затрудняет последующую сборку, но и вызывает в элементах неучтённые расчётом дополнительные напряжения.

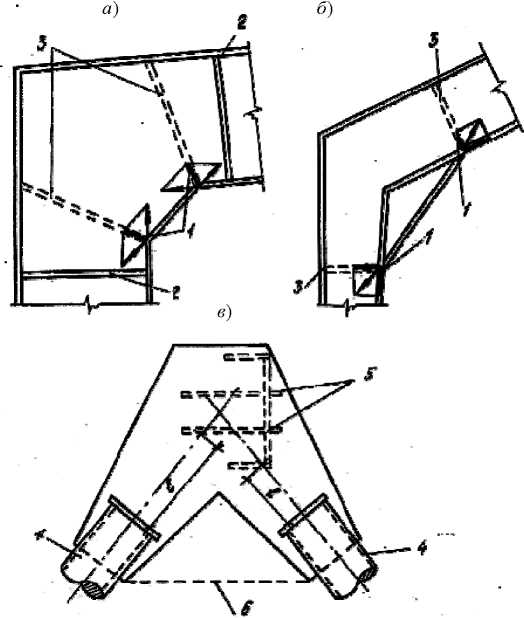

Конструктивные ошибки не менее опасны. Например, заделка опорных узлов ферм в кирпичную кладку (рис. 8) препятствует осмотру и создаёт условия для интенсивной коррозии. Критически важным является обеспечение местной устойчивости элементов. Как показано на рисунке 9, отсутствие поперечных рёбер жёсткости (поз. 3) в стенках сварных двутавров в местах приложения сосредоточенных усилий (поз. 1) приводит к потере местной устойчивости (выпучиванию стенки) и может спровоцировать обрушение всей конструкции.

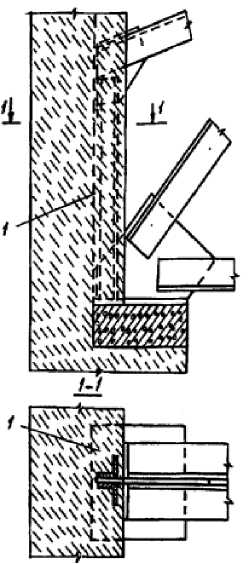

Рис. 8. Неправильное опирание стальной фермы на кирпичную стену: 1 — ниша для открытого расположения опорного узла фермы, предусмотренная проектом и заложенная кладкой при возведении стены, что является грубым нарушением.

Рис. 9. Неправильная конструкция узлов примыкания элементов стальных конструкций, приведших к авариям: а — ригеля и колонны спортивного здания; б — ригеля и колонны складского здания; в — раскоса к горизонтальным верхним элементам структурного покрытия; 1 — сосредоточенное усилие, действующее на стенку элементов двутаврового сечения; 2 — проектные ребра жёсткости; 3 — рёбра жёсткости, которые были необходимы для обеспечения местной устойчивости стенок, но отсутствовали; 4 — трубчатые раскосы; 5 — верхние горизонтальные элементы структурного покрытия; 6 — нижняя грань фасонки по проекту КМ.

3.2. Методы диагностики стальных конструкций

Геометрические параметры измеряются с помощью рулеток, штангенциркулей, толщиномеров. Для выявления трещин, особенно в сварных швах, применяют методы неразрушающего контроля: визуально-измерительный (с использованием луп и шаблонов), капиллярный (цветная дефектоскопия), магнитопорошковый и ультразвуковой контроль (согласно ГОСТ 3242). Контроль натяжения высокопрочных болтов проводят тарировочными ключами.

Оценка коррозионного износа (рис. 12, 13) включает определение площади поражения и измерение остаточной толщины элемента ультразвуковым толщиномером. Потеря сечения выражается в процентах от первоначальной толщины. Приближённо можно считать, что толщина прокорродировавшего металла составляет около трети от толщины слоя рыхлой ржавчины.

В случае отсутствия проектной документации, обнаружения трещин или если марка стали вызывает сомнения, отбирают образцы (стружку для химического анализа или «купоны» для механических испытаний) для определения в лаборатории предела текучести, временного сопротивления и ударной вязкости в соответствии с ГОСТ 7564, ГОСТ 1497.

Рис. 10. Повреждения из-за некачественно выполненных сварных соединений

Рис. 11. Биоповреждения стальной балки

Рис. 12. Коррозионные повреждения стальной балки

4. Обследование деревянных конструкций

Деревянные конструкции, несмотря на свою долговечность при правильной эксплуатации, подвержены специфическим видам дефектов. Наиболее частые проблемы, возникающие ещё на этапе изготовления:

- Применение древесины повышенной влажности: В процессе эксплуатации такая древесина неравномерно высыхает, что приводит к короблению, растрескиванию и, как следствие, ослаблению узловых соединений. Особенно опасно это для растянутых элементов, где трещины могут пройти через нагельные или гвоздевые соединения, приводя к их разрушению.

- Отсутствие или некачественное антисептирование: Незащищённая древесина, особенно в условиях повышенной влажности и недостаточной вентиляции, подвержена поражению дереворазрушающими грибами (гниению).

- Геометрические отклонения от проекта и некачественное выполнение соединений (неполные врубки, зазоры в узлах).

Ключевым фактором долговечности деревянных конструкций является обеспечение правильного температурно-влажностного режима и вентиляции. Замкнутые, непроветриваемые пространства (например, на чердаках) создают идеальные условия для развития гнили, даже если изначально применялась сухая древесина.

При обследовании особое внимание уделяют зонам наиболее вероятного увлажнения и биопоражения:

- Узлы опирания конструкций на фундаменты и каменные стены (мауэрлаты, концы балок).

- Участки кровли в районе ендов, примыканий к парапетам и вентиляционным шахтам.

- Места прохода коммуникаций.

Диагностика включает визуальный осмотр для выявления гнили, трещин, прогибов. Состояние древесины в скрытых полостях оценивают простукиванием (гнилое дерево издаёт глухой звук), а также с помощью специальных приборов — влагомеров и резистографов, которые позволяют оценить внутреннюю плотность элемента. Для точного определения физико-механических характеристик (влажности, предела прочности) отбирают образцы согласно ГОСТ 16483.7, ГОСТ 16483.10 и др.

При обследовании перекрытий и перегородок производят локальные вскрытия для определения их конструкции, шага и сечения несущих элементов, вида утеплителя (засыпки) и состояния древесины в наиболее неблагоприятных зонах (санузлы, наружные стены).

Рис. 13. Гниение и излом деревянных конструкций у торцовых стен зданий

Рис. 14. Общий вид склада из клееных деревянных конструкций после аварии из-за сверхнормативной односторонней снеговой нагрузки

Рис. 15. Замеры толщины швов между венцами бревенчатой стены

Рис. 16. На поверхности бревна видны следы гниения

Интересные факты по теме обследования зданий

- Акустическая эмиссия: Современные системы мониторинга могут «слышать» рост трещин в бетоне или металле. Метод акустической эмиссии регистрирует высокочастотные звуковые волны, которые материал издаёт при внутреннем разрушении, позволяя обнаружить развитие дефекта на самой ранней стадии.

- Лазерное сканирование (LiDAR): Эта технология позволяет за несколько часов создать сверхточную трёхмерную модель здания (облако точек) с точностью до миллиметра. Это незаменимо для фиксации сложных деформаций, отклонений от вертикали и контроля геометрии уникальных сооружений.

- Древние «маяки»: Ещё в Древнем Риме для наблюдения за трещинами в массивных каменных сооружениях использовали хрупкие глиняные или свинцовые пломбы, которые лопались при малейшем смещении кладки, сигнализируя об опасности.

- Инфракрасная термография: С помощью тепловизора можно обнаружить скрытые дефекты: зоны промерзания стен, утечки тепла, места скрытого увлажнения конструкций и дефекты в системах отопления, которые косвенно влияют на долговечность здания.

Часто задаваемые вопросы (FAQ)

- Как часто необходимо проводить техническое обследование здания?

- Периодичность зависит от типа здания, его возраста и условий эксплуатации. Согласно ГОСТ 31937-2024 «Здания и сооружения. Правила обследования и мониторинга технического состояния», первое обследование проводится не позднее чем через два года после ввода в эксплуатацию. Далее — не реже одного раза в 10 лет. Для уникальных зданий или объектов, эксплуатируемых в агрессивных средах, — не реже одного раза в 5 лет.

- В чем разница между визуальным осмотром и детальным инструментальным обследованием?

- Визуальный осмотр — это предварительный этап, при котором выявляются явные, видимые дефекты. Детальное инструментальное обследование — это углублённая диагностика с применением приборов для определения скрытых дефектов, фактической прочности материалов, измерения деформаций и выполнения поверочных расчётов несущей способности.

- Может ли здание находиться в аварийном состоянии без видимых трещин?

- Да. Например, при потере прочности материала из-за химической коррозии, критическом износе скрытых узлов стальных конструкций или при перегрузке, близкой к предельной. Некоторые виды разрушений, например, хрупкое разрушение переармированных железобетонных балок, могут произойти внезапно без предварительных значительных деформаций.

- Насколько надежны неразрушающие методы контроля?

- Это высокоэффективные методы для массовой оценки состояния конструкций. Однако они являются косвенными, и их точность зависит от правильной калибровки приборов. Для ответственных случаев и для получения арбитражных данных их всегда дополняют прямыми разрушающими методами испытания образцов, отобранных из конструкций.

- Какой документ является итогом обследования?

- Итогом работы является «Техническое заключение о состоянии строительных конструкций», которое содержит текстовую часть с описанием объекта, результатами осмотра и расчётов, фотофиксацией дефектов, графическую часть (чертежи, карты дефектов) и, самое главное, выводы о категории технического состояния (нормативное, работоспособное, ограниченно-работоспособное, аварийное) и рекомендации по дальнейшей эксплуатации, ремонту или усилению.

Заключение

Комплексное техническое обследование строительных конструкций — это незаменимый инструмент для обеспечения безопасности и продления жизненного цикла зданий и сооружений. Оно требует от инженеров не только глубоких теоретических знаний в области сопротивления материалов и строительной механики, но и практического опыта, умения работать с современным диагностическим оборудованием и правильно интерпретировать полученные данные. Систематический подход, начиная от визуального анализа и заканчивая сложными поверочными расчётами, позволяет своевременно выявить скрытые угрозы, предотвратить аварийные ситуации и принять экономически обоснованные решения по ремонту и реконструкции, обеспечивая надёжность и долговечность строительного фонда.