Содержание страницы

Источник материала: Кузнецов А.И., Тимофеев Ф.В., Кузнецов А.А., Кормилицына В.Е. Учебно-справочное пособие. Нефтепродукты. в 2 ч. Часть 2. Основные характеристики. Методы оценки качества. Изд. Ульяновский государственный университет, Ульяновск, 2018 г. 250 с. :

Конструкционная совместимость – эксплуатационное свойство нефтепродуктов, характеризующее их способность, вступать во взаимодействие с материалами конструкции машин и механизмов, средств хранения, транспортирования и заправки.

При оценке конструкционной совместимости нефтепродуктов, рассматривается комплекс факторов, оказывающих разрушающее воздействие на материалы конструкции. Основными направлениями изменения свойств материалов конструкции, вследствие их взаимодействия с нефтепродуктами являются: коррозионные разрушения металлических поверхностей, набухание и растворение резин, герметиков, пластмасс и покрытий.

Коррозия, возникает на границе раздела материала поверхности и нефтепродукта, как следствие протекающих в определенных условиях, химических и электрохимических реакций взаимодействия. К условиям возникновения коррозии относятся как физико-химические свойства материала конструкции и нефтепродукта, так и внешние воздействующие факторы – температурные условия эксплуатации, обводнение, наличие примесей, которые являются катализаторами данного процесса.

Воздействие агрессивных нефтепродуктов на неметаллические материалы, приводит к изменению их формы и свойств, что в свою очередь приводит к нарушению целостности конструкции и поломкам изделий.

К внешним условиям, определяющим скорость коррозии, растворения и набухания, относятся: температура, давление, влажность окружающей среды, скорость относительногo движения материала и среды, длительность процесса. Наиболее важными факторами, среди перечисленных, являются температура и продолжительность контакта.

Повышение температуры вызывает увеличение скорости коррозии жаростойких, жаропрочных и коррозионно-стойких сплавов, применяемых для изготовления лопаток газовых турбин, увеличению скорости диффузии между нефтепродуктом и материалами конструкции. В результате охлаждения горячих поверхностей, например, после выключения двигателя на них происходит конденсация воды, начинается образование кислот из оксидов серы, что приводит к развитию коррозионных процессов.

При увеличении продолжительности контакта металла с горючим и продуктами сгорания (при отсутствии внешнего трения и изнашивания), количество продуктов коррозии возрастает, а скорость коррозии обычно уменьшается, достигая постоянной величины. Соответственно, при увеличении продолжительности контакта материалов конструкции с нефтепродуктами, обладающими повышенной растворяющей способностью, происходит их значительное разрушение сопровождающееся изменением ряда физических свойств.

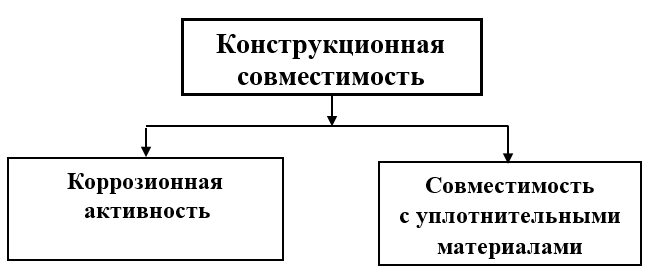

Таким образом, при оценке конструкционной совместимости нефтепродуктов необходимо рассматривать два основных направления их воздействия на материалы, характеризующиеся соответствующими физико-химическими свойствами (рис. 1).

Рис. 1. Физико-химические свойства, характеризующие совместимость ГСМ с элементами конструкции

1. Коррозионная активность горюче-смазочных материалов

Коррозионная активность – физико-химическое свойство нефтепродуктов и продуктов их сгорания, характеризующее скорость и характер их коррозионного взаимодействия с материалами конструкции машин и механизмов.

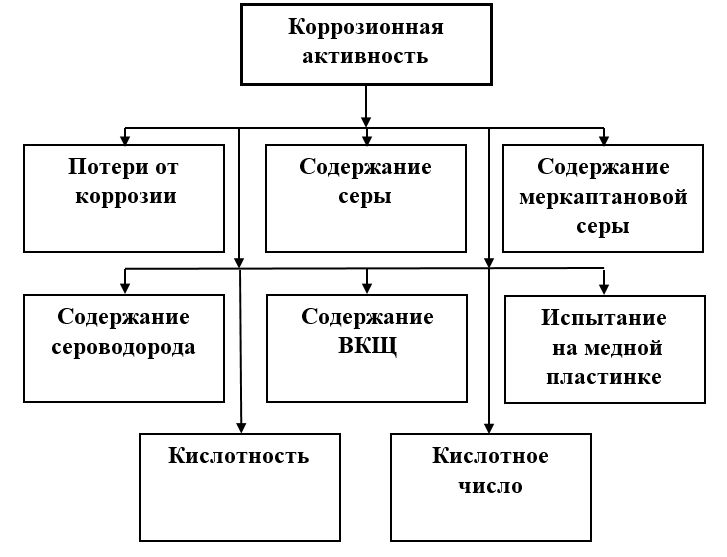

Коррозионная активность нефтепродуктов обусловлена их индивидуальными свойствами, зависящими от химического состава, а также от условий эксплуатации, в которых могут возникнуть процессы химических и электрохимических взаимодействий. При оценке коррозионной активности нефтепродуктов, определяют ряд показателей (рис. 2), позволяющих определить как наличие в них элементов, являющихся катализаторами коррозии, так и непосредственно степень коррозионного воздействия на материалы конструкции.

Рис. 2. Показатели качества горюче-смазочных материалов, характеризующие уровень их коррозионной активности

1.1 Определение потерь от коррозии

Потери от коррозии – показатель, характеризующий изменение количества металла (потери), в заданных условиях испытания, вследствие образования продуктов коррозии.

Процесс коррозии, представляет собой реакции гетерогенного окисления металла под воздействием нефтепродукта, выступающего в роли окислителя. Образование продуктов коррозии происходит вследствие окисления металла и восстановления какого-либо компонента среды. Если среда, в которой происходит взаимодействие металла и нефтепродукта является электропроводной, то в этом случае происходит электрохимическая коррозия. При этом окисление является анодным процессом, а восстановление – катодным.

Поскольку конструкционная совместимость горюче-смазочных материалов с элементами конструкции систем на всех уровнях жизненного цикла является одним из наиболее важных вопросов сохранения уровня их качества, надежности и долговечности эксплуатации техники, резервуарного парка и коммуникационных систем, особое внимание уделяется коррозионным свойствам горюче-смазочных материалов. В этой связи разработано и используется при оценке уровня качества горюче-смазочных материалов большое количество методов испытаний их коррозионных свойств. Основной принцип испытаний сводится к определению массы потерь конструкционных материалов от коррозии в различных условиях эксплуатации.

Так для автомобильных и авиационных бензинов, топлив для дизелей и реактивных двигателей, в условиях насыщения топлив водой применяется метод испытаний по ГОСТ 18597-73 «Топлива для двигателей. Метод определения коррозионной активности в условиях конденсации воды».

Сущность метода заключается в определении коррозионной активности топлив по потере массы металлической пластинки, находящейся в топливе в течение 4 часов, при насыщении топлив водой и конденсации ее на пластинке.

При проведении испытаний применяют:

- стальные пластинки для определения коррозионной активности автомобильных и авиационных бензинов, топлив для дизелей и реактивных двигателей;

- бронзовые пластинки при испытаниях топлив для реактивных двигателей;

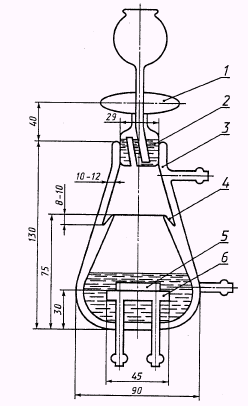

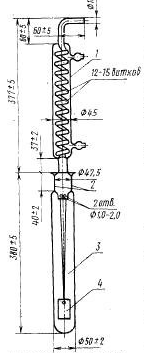

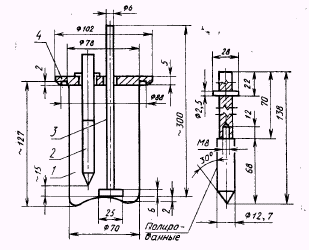

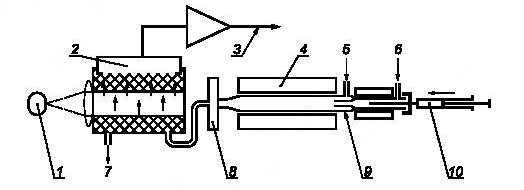

- аппарат АКАТ-1 или прибор для определения коррозионной активности, принципиальная схема которого представлена на рисунке 3.

|

Рис. 3. Принципиальная схема прибора для определения коррозионной активности топлив:1 – пробка;2 – гидравлический затвор; 3 – межстенное пространство; 4 – желобок; 5 – металлическая пластинка; 6 – стеклянная площадка |

Испытание на коррозионную активность проводят следующим образом:

- в предварительно нагретый прибор на стеклянную площадку помещают предварительно взвешенную пластинку с известной постоянной травления, заливают навеску отфильтрованного топлива и воду в специальный желобок;

- закрывают прибор пробкой с залитой в нее дистиллированной водой и осуществляют испытание (нагрев в приборе) в течение 4 часов;

- после нагрева пластинку охлаждают, промывают, протравливают и взвешивают.

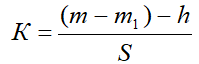

Величину коррозионной активности топлив в условиях конденсации воды (К) в г/м2 вычисляют по формуле:

, (109)

, (109)

где m – масса пластинки до испытания, г;

m1 – масса пластинки после испытания, г;

h – постоянная травления, г;

S – площадь одной (верхней) поверхности пластинки в м2 .

Температурные условия, необходимые для проведения испытаний представлены в таблице 1.

Таблица 1

| Наименование топлив | Температура, 0С, прибора заполненного | |

| Водой | Маслом, глицерином или другим теплоносителем | |

| 1 | 2 | 3 |

| Бензин | 30 1,0 | 60 0,5 |

| Реактивное топливо | 30 1,0 | 98 0,5 |

| Дизельное топливо | 50 1,0 | 120 0,5 |

Для определения коррозионной активности топлив для авиационных реактивных двигателей при повышенных температурах используют ГОСТ 18598-73 «Топливо для реактивных двигателей. Метод определения коррозионной активности при повышенных температурах».

В качестве образцов конструкционных материалов при испытаниях используют пластинки из меди марок М0 и М1 и бронзы марки ВБ 23 НЦ.

Сущность метода испытаний заключается в оценке изменения массы пластинки и количества отложений, образовавшихся на поверхности пластинки, находящейся в топливе в течение 25 часов при определенной температуре.

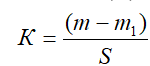

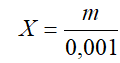

Рис. 4 Реакционный сосуд

Испытания проводят с использованием реакционного сосуда, принципиальная схема которого представлена на рис. 4.

Специально подготовленные пластинки – 4 помещают в пробирки – 3 реакционного сосуда, который заполняется испытуемым топливом. Далее, реакционные сосуды соединенные с холоильником – 1 посредством шлифа – 2 помещают в термостат нагретый до температуры испытаний, где выдерживают в течение 5 часов. После этого, производят замену топлива на свежее, не удаляя выпавшего осадка. Операция повторяется через каждые 5 часов. После испытания в течении 25 часов пластинки промывают изооктаном, выдерживают в эксикаторе и взвешивают. Затем производят удаление образовавшихся на поверхности пластинок отложений 30% раствором серной кислоты и снова взвешивают.

Коррозионную активность топлива оценивают по уменьшению массы пластинки и количеству образовавшихся отложений.

Коррозионная активность топлива (К) в г/м2 вычисляют по формуле:

, (110)

, (110)

где m – масса пластинки до испытания, г;

m1 – масса пластинки после испытания и удаления с нее осадка, г;

S – площадь поверхности пластинки, м2.

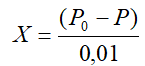

Количество образовавшихся отложений в г/м2 вычисляют по формуле:

, (111)

, (111)

где m2 – масса пластинки после испытаний до удаления отложений, г.

Для моторных масел с присадками и без присадок коррозионная активность может оцениваться по ГОСТ 13300-67 «Масла моторные. Метод определения коррозионных свойств и окисляемости на установке ПЗЗ».

Сущность метода определения коррозионных свойств моторных масел заключается в оценке потери массы пластинок из свинцовистой бронзы после 2-часовых испытаний на установке ПЗЗ в определенных условиях.

В качестве основного элемента при проведении испытаний используется малоразмерная лабораторная установка ПЗЗ, которая имитирует условия работы масел в системе смазки двигателя (циркуляция, нагрев, контактирование с различными материалами и др.). В качестве элемента конструкции, на который оказывается коррозионное воздействие используются пластинки изготовленные из листового свинца марок С-1 или С-2. В качестве катализатора процессов коррозии используют пластинки из меди марки М-1.

Проведения испытаний на установке ПЗЗ осуществляется в течение двух часов при соблюдении условий регламентированных требованиями стандарта.

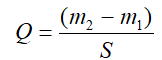

Коррозионные свойства испытуемых масел определяют по изменению веса свинцовых пластин (Х) в г/м2 во время испытания и вычисляют по формуле:

, (112)

, (112)

где Р0 – Р – разность весов свинцовых пластин до и после испытания, г;

0,01 – площадь поверхности свинцовых пластин, м2.

Наряду с лабораторными установками определение коррозионной активности моторных масел осуществляется с использованием стендовых испытаний на полноразмерных двигателях. Таким методом является метод испытаний по ГОСТ 20302-74 «Масла моторные. Метод определения коррозионной активности на двигателе ЯАЗ-204», которые используются при моторных испытаниях в рамках квалификационной оценки качества масел.

Аналогично лабораторным методам испытаний, для оценки коррозионной активности масел служит показатель снижения массы элементов конструкции в результате коррозии.

Сущность метода заключается в испытании опытного образца масла на двигателе ЯАЗ-204 в течение 125 часов с последующей оценкой коррозии шатунных вкладышей.

Испытания на коррозионную активность на двигателе ЯМЗ-204 проводятся для моторных масел групп Б, Б2, В, В2, Г, Г2 и Д.

При определении коррозионной активности масел используются:

- моторная установка с двигателем ЯАЗ-204;

- вкладыши стальные подшипников коленчатого вала с антифрикционным слоем свинцовистой бронзы.

Подготовка моторной установки и режимы работы установки при приработке, и работе на основном режиме испытаний осуществляется в соответствии с требованиями, установленными стандартом.

Коррозионную активность испытуемых масел осуществляют по потере массы комплекта шатунных вкладышей и состоянию их рабочих поверхностей.

Потеря массы комплекта шатунных вкладышей оценивается по формуле:

![]() , (113)

, (113)

где m1 – масса комплекта вкладышей до испытания, г;

m2 – масса комплекта вкладышей после испытания, г.

Состояние рабочей поверхности оценивают визуально, рабочая поверхность вкладышей должна быть без механических повреждений (рисок, местных выкрашиваний), видимой коррозии (точечной, очаговой) и рыхлых, легко отделяющихся отложений.

Испытуемый образец считается выдержавшим испытание – при отсутствии видимой коррозии и механических повреждений на поверхности шатунных вкладышей коленчатого вала, а также при потере массы вкладышей не более 0,2 г., при этом механические повреждения не являются браковочными.

Кроме оценки коррозионной активности горюче-смазочных материалов непосредственно по потере массы специальных вкладышей имитирующих элементы конструкции, антикоррозионные свойства испытуемых продуктов могут оцениваться, по проявлению следов коррозии на элементах конструкции в результате их взаимодействия с испытуемыми продуктами. Такой метод испытания предусмотрен требованиями ГОСТ 19199-73 «Масла смазочные. Метод определения коррозионных свойств». Метод распространяется на турбинные, гидравлические и другие смазочные масла, для которых возможен контакт с водой в условиях их применения.

Сущность метода заключается в оценке степени коррозии стального стержня, погруженного в смесь испытуемого масла и дистиллированной воды или испытуемого масла и раствора неорганических солей в условиях испытания.

Для проведения испытаний используют аппарат, представляющий собой стакан, закрытый крышкой, в который наливают испытуемый нефтепродукт, через отверстия в крышке вставляют мешалку, термометр и стальной стержень, схема аппарата представлена на рисунке 5.

|

Рис. 5. Принципиальная схема аппарата для оценки антикоррозионных свойств масел:1 – стакан;2 – стержень; 3 – мешалка; 4 – крышка стакана |

В предварительно нагретый до температуры (601) 0С стакан с перемешанным мешалкой испытуемым продуктом и стальным стержнем добавляют дистиллированную воду или раствор неорганических солей, что обусловлено требованиями технических условий на испытуемый продукт. После 24 часов испытаний, производят осмотр стального стержня на предмет обнаружения видимых следов коррозии. Степень коррозии испытуемого продукта определяют в соответствии с видимыми признаками данного процесса. Показатели, характеризующие степень коррозии представлены в табл. 2.

При обнаружении признаков сильной коррозии до 24 часов испытания прекращают и отмечают время ее проявления.

Таблица 2

| Изменения на поверхности стержня | Степень коррозии |

| 1 | 2 |

| Отсутствуют следы коррозии в виде пятен и точек | Отсутствие |

| Не более шести темных точек и пятен диаметром не более 1 мм каждое |

Следы |

| Пятна и потускнения занимают не более 5% поверхности | Умеренная |

| Пятна и потускнения занимают более 5% поверхности | Сильная |

Для масел и присадок к ним, степень коррозионного воздействия на металлы определяют по ГОСТ 20502-75 «Масла и присадки к ним. Методы определения коррозионности».

Требованиями стандарта установлено два метода определения коррозионности:

- метод А – предназначен для определения коррозионности масел и присадок к ним на приборе ДК-НАМИ;

- метод Б – для определения коррозионности масел и жидкостей, предназначенных для применения в авиационной и специальной технике на аппарате типа АП-1 (аппарат Пинкевича) на металлических пластинках из различных материалов.

Сущность методов заключается в определении изменения массы металлических пластин, подвергшихся периодическому воздействию испытуемого продукта и воздуха, нагретых до температуры 140 0С (или температуры указанной в нормативно-технической документации на исследуемый продукт).

Испытания по методу А, проводят в приборе ДК-НАМИ, по двум вариантам: 1 вариант без использования катализатора в течение 10 часов, 2 вариант с использованием катализатора (нафтената меди) в течение 25 часов, при температуре испытаний 140 1 0С (или температуре обусловленной нормативно-технической документацией на испытуемый продукт).

В ходе испытания, в реакционные колбы берется навеска испытуемого, продукта, куда затем помещают подготовленные свинцовые пластины (с площадью поверхности 10 см2). Реакционные колбы с испытуемым продуктом и помещенными в него пластинами термостатируют при постоянном перемешивании и доступе воздуха в течение времени испытания, обусловленном выбранным вариантом испытания.

Потерю массы свинцовой пластины (Х) в граммах на квадратный метр вычисляют по формуле:

, (114)

, (114)

где m – потери массы пластины за время испытания, г.

При испытаниях по методу Б, на аппарате Пинкевича, испытуемый продукт, помещают в пробирки, которые затем размещаются в термостатирующей жидкости доведенной до температуры испытаний. Приготовленные согласно требованиям стандарта пластинки, вывешиваются в пробирках, в воздухе над слоем испытуемого продукта, в который затем они погружаются и вынимаются с заданной периодичностью. При этом происходит окисление горячего продукта в тонком слое кислородом воздуха. После проведения испытания в течение 50 часов, пластинки обрабатываются и взвешиваются. Для определения коррозионности испытуемого продукта вычисляют площадь поверхности пластинок (м2), которая составляет сумму площадей всех граней.

Изменение массы пластинки (Х) в граммах на 1 м2 вычисляют по формуле:

, (115)

, (115)

где m – изменение массы пластинки за время испытания;

S – поверхность пластинки, м2.

Коррозионность испытуемого продукта для обоих методов вычисляется как среднее арифметическое результатов определения потерь массы двух пластин, испытанных параллельно.

Для рабочих жидкостей на нефтяной и синтетической основах предназначенных для использования в гидравлических системах самолетов и вертолетов коррозионная активность оценивается по ГОСТ 20944-75 «Жидкости для авиационных гидросистем. Метод определения термоокислительной стабильности и коррозионной активности».

Сущность метода испытаний заключается в окислении жидкостей в контакте с металлами и воздухом при нагреве до 200 0С или техническим азотом при нагреве до 300 0С и последующей оценке изменения массы металлических пластин.

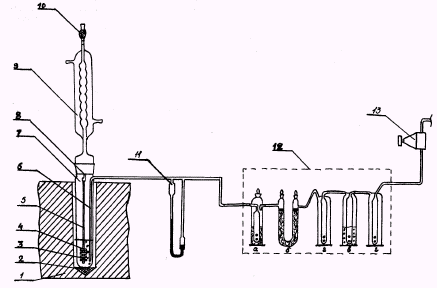

Для оценки коррозионной активности гидравлических жидкостей используют аппарат, общая схема которого представлена на рис. 6.

Рис. 6. Принципиальная схема аппарата для определения коррозионной активности жидкостей для авиационных гидросистем: 1 – термостат; 2 – асбест; 3 – трубки стеклянные разделительные; 4 – пластины металлические; 5 – стержень с крючком; 6 – барботер газа; 7 – реактор; 8 – перекладинка холодильника для подвешивания стеклянного стержня с металлическими пластинами; 9 – холодильник восьмишариковый; 10 – трубка с ватой гигроскопической; 11 – реометр; 12 – осушительная система газа (а – склянка с сухой ватой, б – трубка U-образная с хлористым кальцием и силикагелем-индикатором, в – склянка с серной кислотой, г – склянки промежуточные пустые); 13 – редуктор низкого давления

Особенностью данного метода испытаний является то, что коррозионному воздействию испытуемого продукта подвергаются четыре пластины приготовленные из различных металлов, температурный режим испытания, время выдержки, металлы и газовая среда определяются требованиями нормативно-технической документации на испытуемый продукт. Возможные сочетания металлов, используемых при изготовлении пластин, приведены в приложении 9.

Коррозионная активность гидравлических жидкостей оценивается по изменению массы пластин (Х, мг/см2), которую вычисляют по формуле:

, (116)

, (116)

где ∆m – изменение массы пластины, мг;

S – площадь поверхности металлической пластины.

К методам испытаний, оценивающим взаимодействие горюче-смазочных материалов с конструкционными материалами, также относится метод по ГОСТ 2917-76 «Масла и присадки. Метод определения коррозионного воздействия на металлы». Данный метод предназначен для оценки коррозионного воздействия на металлы смазочных масел, в том числе гидравлических, масел с присадками и присадок.

Сущность метода заключается в выдерживании металлической пластинки в испытуемом продукте при повышенной температуре и фиксировании изменения внешнего вида пластинки, характеризующего коррозионное воздействие продукта на металл.

Для сравнения определения степени коррозионного воздействия испытуемых продуктов на металл используются эталоны коррозии, представляющие собой цветные репродукции, напечатанные на алюминиевых пластинках с возрастающей степенью цвета побежалости и коррозии, которые для сравнения с пластинкой, контактировавшей с испытуемым продуктом, рассматривают при рассеянном дневном свете так, чтобы свет, отражающийся от них, находился под углом 450.

Определение коррозионного воздействия испытуемых продуктов на металлы осуществляется следующим образом. В навеску испытуемого продукта, помещенного в термостатирующую баню и доведенную до температуры испытания помещают металлическую пластинку и выдерживают в течение установленного времени. Температурные режимы испытания и его временные характеристики определяются требованиями нормативно-технической документации на испытуемый продукт. По истечении времени испытания, металлические пластинки извлекают из навески испытуемого продукта, промывают и оценивают изменение их внешнего вида, сравнивая с эталонами коррозии или с описанием цветовых характеристик, приведенных в таблице 3.

Таблица 3

| Группа | Степень воздействия |

Баллы | Цвет пластинки |

|---|---|---|---|

| 1 | 2 | 3 | 4 |

| Свежеотполированная пластинка | – | – | – |

| 1 | Слабая побежалость | 1а | Светло-оранжевый, близкий к цвету свежеотполированной пластинки |

| 1в | Темно-оранжевый | ||

| 2 | Умеренная побежалость | 2а | Бордово-красный |

| 2в | Бледно-лиловый | ||

| 2с | Многоцветный с пятнами лилово-синего и (или) серебряного цвета на красном | ||

| 2d | Серебристый | ||

| 2е | латунный или золотистый | ||

| 3 | Сильная побежалость | 3а | Синевато-красные (фукиновые) пятна на латунном |

| 3в | Многоцветный с красным или зеленым оттенком (переливчатый) но не серый | ||

| 4 | Коррозия | 4а | Прозрачно-черный, темно-серый или коричневый с еле заметным переливчато-зеленым |

| 4в | Графитовый или тускло-черный | ||

| 4с | Блестяще-черный или «черный как смоль» |

Коррозионная активность часовых масел и смазок оценивается по ГОСТ 7934.5-74 «Масла и смазки часовые. Метод определения коррозионной активности».

Сущность метода испытаний заключается в определении коррозионного воздействия масел или смазок на металлы при их контакте фиксированием изменения цвета масел или смазок и поверхности металлов при повышенной температуре.

Оценка коррозионной активности масел или смазок осуществляется следующим образом:

в пробирки наливают испытуемое масло или расплавленную смазку, в которые погружают латунный стержень, а затем на его торцевую поверхность – стальной стержень;

осуществляют, в течение 72 часов, нагрев пробирок в сушильном шкафу при температуре (75±2) 0С, после чего охлаждают и визуально определяют изменение цвета масла и торцевых поверхностей промытых стержней.

Масло или смазка считаются выдержавшими испытание на коррозионную активность при отсутствии позеленения или побурения, и отсутствия зелени, пятен и точек на торцевых поверхностях стержней.

Для масел, смазок и нефтяных ингибирующих пленкообразующих материалов, применяемых в качестве средств временной противокоррозионной защиты изделий для оценки уровня их защитной способности от коррозии применяется ГОСТ 054-75 «Единая система защиты от коррозии и старения. Консервационные масла, смазки и ингибированные пленкообразующие нефтяные составы. Методы ускоренных испытаний защитной способности».

Настоящим стандартом установлено 6 методов лабораторных ускоренных испытаний:

1 – при повышенных значениях относительной влажности и температуры воздуха, без конденсации, с периодической или постоянной конденсацией влаги;

2 – при повышенных значениях относительной влажности и температуры воздуха и воздействии сернистого ангидрида с периодической конденсацией влаги;

3 – при воздействии соляного тумана;

4 – при постоянном погружении в электролит;

5 – при воздействии бромистоводородной кислоты;

6 – при повышенных значениях относительной влажности и температуры, с постоянной конденсацией в первой части цикла в условиях контакта разнородных металлов.

Сущность всех шести методов испытаний заключается в выдерживании испытуемых материалов, нанесенных на металлические пластинки, в условиях обусловленных методиками испытаний и дальнейшей оценке их защитной способности по установленным оценочным показателям.

В качестве материалов, во взаимодействии с которыми, оценивается защитная способность испытуемых образцов масел, смазок и пленкообразующих нефтяных составов используются металлические пластинки:

из нелигированной качественной стали марки 10 по ГОСТ 1050-2013 «Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия» (Взамен ГОСТ 1050-88 «Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия») – для методов 1-6;

из меди марок М0, М1 или М2 по ГОСТ 859-2001 «Медь. Марки» (кроме метода 5);

из алюминия марки АК6 по ГОСТ 4784-97 «Алюминий и сплавы алюминиевые деформируемые. Марки» (кроме метода 5).

Для первых пяти методов испытаний установленных требованиями ГОСТ, коррозионным разрушением считают коррозионные очаги на поверхности металлических пластинок в виде отдельных точек, пятен, нитей, язв, а также изменение цвета на меди до зеленого, темно-коричневого, фиолетового, черного, на алюминии – до светло-серого.

Защитную способность пластичных смазок оценивают визуально за время, указанное в нормативно-технической документации на испытуемый материал.

Защитную способность масел и ингибированных пленочных составов оценивают по площади коррозионного разрушения за определенное время испытаний и (или) по времени появления первого минимального коррозионного очага. Кроме того, для продуктов данного вида защитную способность можно оценить по изменению массы пластинок за время испытания. Оценка производится по показателю коррозии (К) в г/м2, вычисляемому по формуле:

, (117)

, (117)

где Р – изменение массы пластинки, г;

F – площадь поверхности пластинки, м2.

Для шестого метода испытаний, защитная способность оценивается по потере массы пластинки за время испытаний, используя вычисления по формуле (113).

Оценка конструкционной совместимости пластичных смазок по степени их коррозионного воздействия на металлы осуществляется по

ГОСТ 080-77 «Единая система защиты от коррозии и старения материалов и изделий. Смазки пластичные. Ускоренный метод определения коррозионного воздействия на металлы».

Сущность метода заключается в выдерживании металлических пластинок в пластичной смазке при определенной температуре, зависящей от температуры каплепадения смазки, и фиксировании изменения внешнего вида пластинки.

Материал изготовления пластинок для проведения испытаний обусловлен требованиями нормативно-технической документации на испытуемый продукт.

В ходе испытаний, навеска продукта (отобранная согласно требованиям стандарта) помещается в стакан, куда опускают не менее двух пластинок изготовленных из металла одной марки, так чтобы они не касались дна и стенок стакана, а расстояние между ними было не менее 10 мм. Стакан с испытуемым продуктом и смазкой выдерживают в термостате при температуре испытания, определяемой по уровню температуры каплепадения смазки. Время проведения испытания в зависимости от типа смазки устанавливается требованиями ГОСТ или нормативно-технической документации на испытуемый продукт. После проведения испытания, пластинки очищают от смазки, промывают и производят визуальную оценку их состояния.

Смазка считается выдержавшей испытание, если на больших поверхностях стальных, алюминиевых и цинковых пластинок на расстоянии более 1 мм от отверстий и краев нет заметных невооруженным глазом пятен или точек. На пластинках из меди и сплавов, содержащих медь, не должно быть также зелени, темно-серых, коричневых или черных пятен, налетов или пленки.

Содержащиеся в нефтепродуктах, в качестве элементов компонентного состава серосодержащие соединения являются коррозионно-активными. Многолетний опыт эксплуатации нефтепродуктов показывает, что значительное содержание в них сернистых соединений приводит к возникновению быстро прогрессирующей химической коррозии. Таким образом, для снижения коррозионного воздействия нефтепродуктов на материалы конструкции необходимо ограничение по содержанию в них элементов с содержанием серы. Для осуществления контроля, за количественным содержанием сернистых соединений в составе нефтепродуктов используют показатели, отражающие количественное содержание общей серы, меркаптановой серы и сероводорода.

К методам, при которых оценка коррозионной активности испытуемых продуктов осуществляется с использованием измерения величины потерь специальных материалов имитирующих элементы конструкции, можно отнести запатентованный способ оценки коррозионной активности моторных масел. Патент РФ №2304764 (авторы – Волгин С.Н., Исаев А.В., Тимофеев Ф.В., Кузнецов А.А., Бартко Р.В., Артемьев В.А.).

Сущность метода испытаний заключается в контакте под нагрузкой, в условиях барботажа воздухом и при заданных температурных условиях испытуемого масла с пластиной, моделирующей конструкционный материал.

Оценка коррозионной активности моторных масел осуществляется по величине изменения массы пластины, до и после испытания. В качестве дополнительного показателя, позволяющего повысить информативность метода испытаний, используется оценка изменения содержания в образце испытуемого масла меди и свинца, до и после испытания.

1.2 Определение содержания серы в нефтепродуктах

Содержание серы – показатель, оценивающий количественное содержание общей серы, в том числе в составе меркаптановых и других соединений, в испытуемом нефтепродукте.

При определении данного показателя в различных нефтепродуктах, ранее, до развития высокоточных современных методов исследования в основном использовались методы испытаний основанные на сжигании навески испытуемого нефтепродукта. К таким методам относятся:

ГОСТ 3877-88 «Нефтепродукты. Метод определения серы сжиганием в калориметрической бомбе»;

ГОСТ 19121-73 «Нефтепродукты. Метод определения содержания серы сжиганием в лампе»;

ГОСТ Р 51859-2002 «Нефтепродукты. Определение серы ламповым методом»;

ГОСТ 1437-75 «Нефтепродукты темные. Ускоренный метод определения серы»;

ГОСТ 1431-85 «Нефтепродукты и присадки. Метод определения серы сплавлением в тигле».

При определении массовой доли серы (не менее 0,1%) в нефтепродуктах, в том числе в смазочных маслах с присадками, пластичных смазках и присадках, за исключением отработанных масел и нефтепродуктов, при сжигании которых образуются нерастворимые в воде серосодержащие остатки, может быть применен метод испытаний по ГОСТ 3877-88.

Сущность метода заключается в сжигании продукта в калориметрической бомбе в среде кислорода под давлением с последующим определением серы гравиметрически в виде сульфата бария.

Испытуемый продукт, налитый в тигель, помещают в калориметрическую бомбу, где сжигают в среде кислорода. Осуществляют промывку бомбы и тигля дистиллированной водой, при этом промывочные воды фильтруют и помещают в химический стакан. Введением концентрированной соляной кислоты получают слабокислый раствор промывочных вод (рН 5), который нагревают до кипения. В горячий раствор промывочных вод вводят раствор хлористого бария для получения осадка сернокислого бария. Осуществляют фильтрацию раствора, осадок переносят на фильтр, который размещают в тигель, доведенный до постоянной массы. Затем фильтр с осадком обугливают и прокаливают в муфеле. Производят взвешивание тигля с остатком. Одновременно проводится контрольный опыт, где в качестве испытуемого продукта берется масло, не содержащее серу.

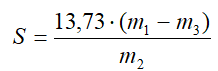

Массовую долю серы (S) в испытуемом нефтепродукте в процентах вычисляют по формуле:

, (118)

, (118)

где m1 – масса сернокислого бария, полученная при анализе испытуемого нефтепродукта, г;

m2 – масса испытуемого нефтепродукта, г;

m3 – масса сернокислого бария, полученная при проведении контрольного опыта, г.

Для светлых нефтепродуктов с упругостью паров до 931·102, бензинов, керосинов, нафты и других жидких нефтепродуктов полностью сгорающих в лампе аппарата, с массовой долей серы не менее 0,01%, за исключением нефтей и масел с присадками, при оценке содержания серы используют метод испытаний по ГОСТ 19121-73.

Сущность метода заключается в сжигании нефтепродукта в лампе в чистом виде или после разбавления растворителем с последующим поглощением образовавшихся оксидов серы раствором углекислого натрия и титрованием соляной кислотой.

К необходимым условиям проведения испытаний относится порядок подготовки пробы. Нефтепродукты, горящие в лампочке некоптящим пламенем и сгорающие без остатка, сжигают без разбавления. Нефтепродукты, которые в чистом виде не горят или плохо горят или дают сильную копоть сжигают с разбавлением, как указано в таблице 4.

Таблица 4

| Наименование нефтепродукта | Проба для анализа, см3 | Соотношение объемов растворителя и нефтепродукта |

|---|---|---|

| 1 | 2 | 3 |

| Авиационный бензин, его компоненты и автомобильный бензин с массовой долей серы менее 0,1% | 4-5 | – |

| Керосины, реактивные и дизельные топлива | 2-3 | – |

| Бензин и его компоненты | от 1,0 до 3,0 | 1:1; 2:1 или 3:1 |

| Дизельные топлива | от 0,9 до 1,0 | 3:1 или 4:1 |

| Масла с кинематической вязкостью до 10·10-6 м2/с при 100 0С | от 2,0 до 2,3 | 3:1 |

| Масла с кинематической вязкостью свыше 10·10-6 м2/с при 100 0С | от 0,9 до 1,0 | 7:1 |

Испытуемые нефтепродукты заливают в лампочку, для парафинистых нефтепродуктов проводят предварительный разогрев для залива расплавленного продукта.

Массу испытуемого нефтепродукта определяют:

- для продуктов без разбавления, как разность между массой лампочки с нефтепродуктом до испытания и массой лампочки после испытания;

- для продуктов с разбавлением, как разность между массой лампочки с нефтепродуктом и массой лампочки взвешенной перед испытанием.

Налитый в лампочки нефтепродукт помещают в аппарат и полностью сжигают, обеспечивая равномерное поступление воздуха через абсорберы, в которых осуществляется поглощение окислов серы раствором углекислого натрия. После сгорания осуществляют промывку аппарата (каплеуловителя, лампового стекла и верхней части абсорбера) дистиллированной водой. Для определения качества промывки воду подкрашивают индикатором.

Осуществляют контрольный опыт:

- для нефтепродуктов, сгорающих без разбавления в одной из лампочек сжигают навеску спирта этилового выработанного по ГОСТ 18300-87 «Спирт этиловый ректификованный технический. Технические условия» (утратил силу в РФ) или ГОСТ Р 51652-2000 «Спирт этиловый ректификованный из пищевого сырья. Технические условия»;

- для нефтепродуктов, сгорающих с разбавлением, сжигают навеску растворителя.

Растворы воды содержащей продукты сгорания испытуемых и контрольных топлив собирают для дальнейшего титрования раствором соляной кислоты.

Титрование осуществляют до получения идентичной розовой окраски контрольного топлива и испытуемого. Первым титруется контрольное топливо.

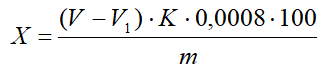

Массовую долю серы (Х) в процентах вычисляют по формуле:

, (119)

, (119)

где V – объем 0,05 моль/дм3 (0,05н.) раствора соляной кислоты, израсходованной на титрование раствора с продуктами сгорания испытуемого топлива, см3;

V1 – объем 0,05 моль/дм3 (0,05н.) раствора соляной кислоты, израсходованной на титрование раствора с продуктами сгорания контрольного топлива, см3;

К – поправочный коэффициент к титру 0,05 моль/дм3 (0,05 н.) раствора соляной кислоты;

0,0008 – масса серы, эквивалентная 1 см3 0,05 моль/дм3 (0,05 н.) раствора соляной кислоты, г;

m – масса навески испытуемого продукта, г.

Метод испытаний по ГОСТ Р 51859-2002, предназначен для определения массовой доли общей серы в количестве от 0,1 до 0,4% в жидких нефтепродуктах и присадках.

В зависимости от вида и свойств испытуемых нефтепродуктов, стандартом предусмотрены различные методики проведения испытаний:

для бензинов, керосинов, нафты и других нефтепродуктов, полностью сжигаемых в лампе с фитилем, применяют метод прямого сжигания;

для анализа веществ, не сгораемых при прямом сжигании применяют метод с разбавлением.

Сущность метода заключается: в сжигании испытуемого образца нефтепродукта, в лампе с искусственной атмосферой (70% диоксида углерода и 30% кислорода); абсорбировании образовавшихся оксидов серы; обработке их раствором перекиси водорода до образования серной кислоты, которую продувают воздухом для удаления растворенного диоксида углерода; определении серы (в виде сульфата) титрованием абсорбента стандартным раствором гидроокиси натрия или гравиметрически осаждением сульфата бария.

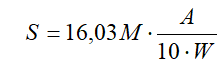

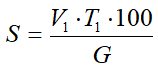

Массовую долю серы (S) в жидких образцах, в %, вычисляют по формуле:

, (120)

, (120)

где М – концентрация раствора гидроокиси натрия;

А – количество раствора гидроокиси натрия, израсходованное на титрование кислоты в растворе абсорбента, после сжигания образца, см3;

W – масса испытуемого образца, г.

Массовая доля серы в смазочных маслах, маслах с присадками, присадках, нефтяном топливе (мазуте) и других тяжелых нефтепродуктах при содержании серы от 0,5% и более определяется по ГОСТ 1431-85.

Сущность метода заключается в сжигании нефтепродукта в тигле со смесью перекиси (двуокиси) марганца и безводного углекислого натрия, обработке образовавшихся сульфатов избытком хромовокислого бария и определении массовой доли серы путем косвенного йодометрического титрования.

В зависимости от массовой доли серы – до 1%, и более 1% в испытуемом нефтепродукте различаются как методики проведения испытаний, определенные требованиями стандарта, так и методики вычислений.

В маслах и остаточных нефтепродуктах, нефти и серосодержащих присадках (за исключением присадок и масел с присадками, содержащими металлы, фосфор и хлор), массовая доля серы (не менее 0,1%) может определяться по ГОСТ 1437-75.

Сущность метода заключается в сжигании испытуемого нефтепродукта в струе воздуха, улавливании образующихся серного и сернистого ангидридов раствором перекиси водорода с серной кислотой и титровании раствором гидроокиси натрия.

При проведении испытаний навеску испытуемого продукта, взятую в соответствии с условиями указанными в таблице 5, помещают в фарфоровую лодочку, взвешивают и осуществляют сжигание и титрование, согласно требованиям, установленным стандартом.

Таблица 5

| Предполагаемое содержание серы в испытуемом нефтепродукте, % |

Масса навески, г |

| 1 | 2 |

| Менее 2

2 – 5 |

0,2 – 0,1

0,1 – 0,05 |

В случае если предполагаемое содержание серы в испытуемом нефтепродукте превышает 5%, осуществляется разбавление данного продукта медицинским или другим маловязким маслом не содержащем серу, так чтобы содержание серы не превышало 5%.

Осуществляют контрольный опыт, без взятия навески испытуемого продукта.

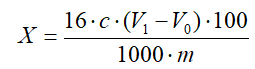

Массовую долю серы (Х) в испытуемом продукте, в %, вычисляют по формуле:

, (121)

, (121)

где V0 – объем раствора гидроокиси натрия, израсходованный на титрование контрольного опыта, см3;

V1 – объем раствора гидроокиси натрия, израсходованный на титрование после сжигания нефтепродукта, см3;

с – молярная концентрация вещества эквивалента, моль/дм3;

16 – эквивалентная масса серы, г.;

m – масса продукта взятого на анализ.

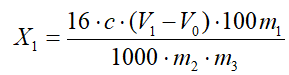

При разбавлении испытуемого нефтепродукта маслом, массовую долю серы (Х1), в %, вычисляют по формуле:

, (122)

, (122)

где m1 – суммарная масса медицинского масла и продукта взятого на разбавление, г;

m2 – масса высокосернистого продукта взятого на разбавление, г;

m3 – масса смеси взятой на анализ, г.

Кроме того, в настоящее время для оценки массовой доли серы в нефтепродуктах используются методы, основанные на оценке элементного состава нефтепродуктов с использованием современных средств исследования химического состава. К таким методам относятся:

ГОСТ Р 50442-92 «Нефть и нефтепродукты. Рентгено-флуоресцентный метод определения серы»;

ГОСТ Р 51947 – 2002 «Нефть и нефтепродукты. Определение серы методом энергодисперсионной рентгенофлуоресцентной спектрометрии»;

ГОСТ Р 52660 – 2006 «Топлива автомобильные. Метод определения содержания серы рентгенофлуоресцентной спектрометрией с дисперсией по длине волны».

ГОСТ Р ЕН ИСО 20846 -2006 «Нефтепродукты. Определение содержания серы методом ультрафиолетовой флуоресценции».

ГОСТ Р 53203 – 2008 «Нефтепродукты. Определение серы методом

рентгенофлуоресцентной спектрометрии с дисперсией по длине

волны».

Оценка массовой доли серы с использованием метода по ГОСТ Р 50442-92 позволяет оценить ее содержание в нефтепродуктах, за исключением нефтей и нефтепродуктов, содержащих кремний, фосфор, кальций, калий и галоиды более 1%, а также этилированных бензинов, в диапазоне 0,05-5 %.

Сущность метода испытаний заключается в измерении интенсивности флуоресцентного излучения серы, возбуждаемого при облучении исследуемой пробы рентгеновскими лучами.

Определение содержания серы осуществляется на рентгено-флуоресцентном анализаторе типа АС-1. Для проведения испытаний производится калибровка анализатора с использованием эталонов (стандартных образцов типа Sрфа), или в случае их отсутствия с использованием приготовленных калибровочных растворов, характеристика которых представлена в таблице 6.

Таблица 6

| Номер калибровочного раствора (n) | Массовая доля серы, % |

| 1 | 2 |

| 1 | 0 |

| 2 | 0,6 |

| 3 | 1,0 |

| 4 | 2,0 |

| 5 | 3,0 |

| 6 | 5,0 |

Первым калибровочным раствором является вазелиновое масло, остальные растворы получают путем смешения высокосернистой присадки с вазелиновым маслом в установленных требованиями стандарта пропорциях.

Калибровка осуществляется по двум растворам, с меньшим и большим содержанием серы по отношению к испытуемому образцу в соответствии с инструкциями по калибровке анализатора.

После калибровки осуществляется определение содержания серы в испытуемом образце нефтепродукта. Результат определения высвечивается на цифровом табло анализатора.

Метод испытаний по ГОСТ Р 51947 – 2002 предназначен для определения серы в дизельном топливе, нафте, керосине, нефтяных остатках, основах смазочных масел, гидравлических маслах, реактивных топливах, сырых нефтях, бензине (неэтилированном) и других дистиллятных нефтепродуктах в диапазоне 0,015-5,0%.

Сущность метода состоит в том, что испытуемый образец помещают в пучок лучей, испускаемых источником рентгеновского излучения. Измеряют характеристики энергии возбуждения от рентгеновского излучения и сравнивают полученный сигнал счетчика импульсов с сигналами счетчика, полученными при испытании заранее подготовленных калибровочных образцов.

Для проведения испытаний может быть использован любой энергодисперсионный рентгеновский флуоресцентный анализатор имеющий источник рентгеновского излучения с энергией выше 2,5 кэВ (килоэлектрон-вольт) и детектор излучения соответствующей чувствительности с разрешающей способностью не более 800 эВ.

При проведении испытания предварительно калибруют прибор с использованием калибровочных растворов. Калибровку осуществляют для диапазонов содержания серы 0,0000-0,1000 и 0,1000-5,0. По результатам калибровки строят оптимальную калибровочную кривую, основанную на подсчетах суммарной серы для каждого стандартного раствора. Проводят исследование испытуемого образца нефтепродукта. Концентрацию серы в испытуемом нефтепродукте рассчитывают автоматически по калибровочной кривой.

Метод испытаний по ГОСТ Р 52660 – 2006 является аутентичным переводом европейского стандарта ЕН ИСО 20884-2004 «Нефтепродукты. Определение содержания серы в автомобильных топливах. Рентгенофлуоресцентная спектрометрия с дисперсией по длине волны». Метод используется для определения серы в диапазоне 5-500 мг/кг в автомобильных бензинах с содержанием кислорода до 2,7% и дизельных топливах с содержанием метиловых эфиров жирных кислот до 5%.

Сущность метода заключается в облучении навески испытуемого образца топлива потоком первичного излучения рентгеновской трубки, измерении скоростей счета импульсов рентгенофлуоресцентного излучения и фоновой радиации, определении фактического содержания серы по калибровочной кривой, построенной на основании данных испытаний калибровочных растворов.

Калибровочные растворы, используемые для калибровки испытательного оборудования, делятся на растворы с низким и растворы с высоким содержанием серы (табл. 7).

Метод испытаний по ГОСТ Р ЕН ИСО 20846 – 2006 также является аутентичным переводом европейского стандарта ЕН ИСО 20846 – 2004 «Нефтепродукты. Определение содержания серы в моторных топливах. Метод ультрафиолетовой флуоресценции».

Таблица 7

| Калибровочные растворы с низким содержанием серы |

Калибровочные растворы с высоким содержанием серы |

||

| Номер калибровочного раствора | Концентрация серы, мг/кг |

Номер калибровочного раствора | Концентрация серы, мг/кг |

| 1 | 2 | 3 | 4 |

| 0 (холостой) | 0,0 | 0 (холостой) | 0,0 |

| 1 | 5,0 | 1 | 50,0 |

| 2 | 10,0 | 2 | 100,0 |

| 3 | 25,0 | 3 | 200,0 |

| 4 | 50,0 | 4 | 350,0 |

| 5 | 500,0 | ||

Метод используется для определения серы в диапазоне 3-500 мг/кг в автомобильных бензинах с содержанием кислорода до 2,7% и дизельных топливах с содержанием метиловых эфиров жирных кислот до 5%.

Сущность метода заключается в регистрации сигнала флуоресценции излучаемого возбужденной энергией УФ-света двуокисью серы, возвращающейся в стабильное состояние. Двуокись серы образуется при окислении серы кислородом в газах, получаемых в результате сгорания испытуемого образца топлива в трубке для сжигания в условиях насыщенной кислородом атмосферы при температуре 1000-1100 0С.

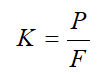

Принципиальная схема аппаратуры для реализации метода испытаний представлена на рисунке 7.

Рис. 7. Принципиальная схема оборудования для определения серы методом ультрафиолетовой флуоресценции: 1 – УФ-источник; 2 – фотоумножитель; 3 – выходной сигнал; 4 – печь для сжигания; 5 – ввод кислорода; 6 – ввод инертного газа; 7 – выход газов;

8 – паросушитель; 9 – кварцевая трубка для сжигания; 10 – микролитровый шприц

Метод определения серы по ГОСТ Р 53203 – 2008 идентичен стандарту АСТМ Д 2622-05 «Определение серы в нефтепродуктах стандартным методом рентгенофлуоресцентной спектрометрии с дисперсией по длине волны».

Стандарт устанавливает метод определения содержания общей серы в нефти и нефтепродуктах (дизельные топлива, реактивное топливо, керосин, другие дистиллятные нефтепродукты, нафта, остаточные топлива, базовое смазочное масло, гидравлическое масло, сырая нефть, неэтилированный бензин, метанольные топлива), которые являются однофазными и подвижными жидкостями при обычных условиях окружающей среды, а также переходящими в жидкое состояние при умеренном нагреве или растворимыми в углеводородных растворителях.

Сущность метода заключается в регистрации интенсивности пика серы по длине волны 5,373 Å при размещении испытуемого образца в пучок рентгеновских лучей в рентгенофлуоресцентном спектрометре с дисперсией по длине волны, способный к детектированию в назначенной области длины волн.

Для реализации метода испытания должен использоваться рентгенофлуоресцентный спектрометр с дисперсией по длине волны, способный к детектированию в области 5,37Ǻ.

Для обеспечения оптимальной чувствительности к сере в комплектацию прибора должны входить:

- оптическая дорожка (оптический путь), среда гелия;

- амплитудный анализатор импульсов или другие устройства разделения энергии;

- детектор, предназначенный для детектирования длинноволновых рентгеновских лучей;

- анализирующий кристалл, способный к дисперсии рентгеновских лучей Кα серы в угловом диапазоне применяемого спектрофотометра;

- рентгеновская трубка, способная испускать излучение Кα серы. Наиболее часто применяют трубки с анодом из родия, хрома и скандия, хотя можно применять и другие аноды.

Для калибровки прибора используют стандартные образцы с содержанием серы от 0 до 5% масс.

1.3 Определение содержания в нефтепродуктах меркаптановой серы

Содержание меркаптановой серы – показатель, оценивающий количественное содержание в испытуемом нефтепродукте меркаптановых соединений серы.

Увеличение содержания меркаптановой серы приводит к ускорению коррозионных процессов, так при превышении нормы содержания с 0,01 до 0,06% для дизельных топлив их коррозионная активность увеличивается более чем в два раза.

При определении содержания меркаптановой серы используется метод потенциометрического титрования азотнокислым аммиаком серебра испытуемого продукта по ГОСТ 17323-71 «Топливо для двигателей. Метод определения меркаптановой и сероводородной серы потенциометрическим титрованием». Данный метод используется при оценке содержания меркаптановой серы в бензинах, дизельных и реактивных топливах.

Требованиями стандарта установлены два метода испытаний:

- Метод А – предназначен для определения массовой доли меркаптановой и сероводородной серы потенциометрическим титрованием азотнокислым аммиакатом серебра в топливах для реактивных двигателей, дизельных топливах и бензинах;

- Метод Б – предназначен для определения массовой доли меркаптановой серы в пределах 0,0003 – 0,01% потенциометрическим титрованием азотнокислым серебром в топливе для реактивных двигателей.

- Метод Б применяется при наличии разногласий в оценке массовой доли меркаптановой серы в реактивных топливах.

Сущность методов испытаний заключается в фиксировании изменения потенциала испытуемого топлива при его титровании и расчете массовой доли меркаптановой серы по объему раствора пошедшего на титрование.

Титрование испытуемого продукта осуществляется по методике установленной требованиями стандарта. При наличии в испытуемом продукте сероводорода осуществляют его экстракцию до полного удаления.

Содержание меркаптановой серы (S) в испытуемых продуктах по методу А, в процентах, вычисляют по формуле:

, (123)

, (123)

где V1 – объем 0,01 н раствора азотнокислого аммиаката серебра, израсходованный на титрование меркаптановой серы в топливе, не содержащем сероводорода, см3;

T1 – титр 0,01 н раствора азотнокислого аммиаката серебра, выраженный в граммах меркаптановой серы на 1 см3;

G – навеска топлива, не содержащего сероводорода, г.

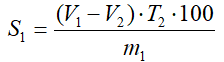

При наличии в испытуемом топливе сероводорода, количество сероводородной серы (S1) в процентах вычисляют по формуле:

, (124)

, (124)

где V1 – объем азотнокислого аммиаката серебра, израсходованный на титрование исходного в топлива от нулевого объема до второго скачка потенциала, см3;

V2 – объем азотнокислого аммиаката серебра, израсходованный на титрование образца до скачка потенциала после обработки, см3;

T2 – титр 0,01 н раствора азотнокислого аммиаката серебра, выраженный в граммах сероводородной серы на 1 см3;

m1 – навеска топлива, г.

Массовую долю меркаптановой серы (S), в %, по методу Б, вычисляют по формуле:

, (125)

, (125)

где V3 – объем 0,01 моль/дм3 раствора азотнокислого серебра, израсходованный на титрование, см3;

С1 – концентрация раствора азотнокислого серебра, моль/дм3;

m – масса испытуемого топлива, г. (m1 = m).

Также содержание меркаптановой серы может осуществляться по ГОСТ Р 52030 – 2003 «Потенциометрический метод определения меркаптановой серы». Метод предназначен для определения массовой доли меркаптановой серы от 0,0003% до 0,01% в бензинах, керосинах, авиационных турбинных топливах и дистиллятных топливах.

Метод испытаний является аналогом метода ASTM D 3227-99 «Метод определения меркаптановой (тиоловой) серы в бензине, керосине, авиационных турбинных и дистиллятных топливах (поетнциометрический метод)».

Сущность метода заключается в растворении навески испытуемого образца в спиртовом растворе уксуснокислого натрия с последующим титрованием потенциометрическим методом спиртовым раствором азотнокислого серебра, регистрации наибольшего изменения потенциала возникающего в результате выпадения в осадок меркаптида серебра. Изменение потенциала регистрируется между стеклянным электродом сравнения и индикаторным электродом серебро — сульфид серебра.

При проведении испытания, при наличии в образце испытуемого топлива сероводорода его удаляют в соответствии с методикой, приведенной в стандарте.

Образец не содержащий сероводород помещают в стакан для титрования, содержащий растворитель для титрования, настраивают электроды устанавливая начальный потенциал, осуществляют титрование спиртовым раствором азотнокислого серебра, при перемешивании смеси находящейся в стакане и регистрируют изменение потенциала до тех пор, пока изменение потенциала не становится постоянным.

Без введения испытуемого образца проводят холостой опыт, когда осуществляется титрование растворителя.

Массовую долю меркаптановой серы Sm вычисляют:

![]() (126)

(126)

или

![]() (127)

(127)

где А1 – объем раствора азотнокислого серебра, см3, израсходованный для достижения конца титрования, когда образец является оттитрованным;

А0 – объем раствора азотнокислого серебра, см3, израсходованный для достижения конца титрования, когда оттитрованным является холостой опыт;

d – плотность образца при температуре его отбора, г/см3;

М – молярность раствора азотнокислого серебра;

W – масса образца, г;

3,206 — 100 г милли/эквивалента серы в меркаптане;

V – объем образца, см3.

1.4 Определение содержания сероводорода

Содержание сероводорода – показатель, оценивающий количественное содержание в испытуемом нефтепродукте сероводорода.

Содержание в нефтепродуктах сероводорода определяется по ГОСТ 17323-71, расчетным методом по разности в объемах азотнокислого аммиаката серебра пошедшего на титрование до и после удаления сероводорода из испытуемого продукта.

1.5 Определение содержания в горюче-смазочных материалах водорастворимых кислот и щелочей

Содержание водорастворимых кислот и щелочей (ВКЩ) – показатель качества, характеризующий наличие в испытуемом продукте свободных кислот и щелочей.

Наличие ВКЩ в нефтепродуктах – приводит к ускорению процессов окисления и соответственно повышению коррозионной активности.

Для определения ВКЩ в жидких нефтепродуктах, присадках, пластичных смазках, парафинах, церезинах и восковых составах используется «Метод определения наличия водорастворимых кислот и щелочей» регламентированный требованиями ГОСТ 6307-75.

Сущность метода заключается в извлечении водорастворимых кислот и щелочей из нефтепродуктов водой или водным раствором спирта и определения величины рН водной вытяжки рН-метром или реакции среды с помощью индикаторов.

В качестве измерительного устройства при измерении величины рН водной вытяжки используют рН-метры любого типа с погрешностью измерения не более 0,1 рН, со стеклянными хлорсеребрянными или каломельными электродами.

При оценке содержания ВКЩ по реакции среды в качестве индикаторов используют:

1% раствор фенолфталеина в 60% этиловом спирте;

0,02% водный раствор метилового оранжевого.

Определение содержания в испытуемом нефтепродукте ВКЩ рН-метром осуществляют следующим образом:

в полученную в результате подготовительных операций, регламентированных требованиями стандарта, водную или водно-спиртовую вытяжку помещают электроды и в соответствии с требованиями по эксплуатации рН-метра замеряют величину рН.

Отсутствие или наличие ВКЩ в испытуемом продукте по измеренной величине рН водной или водно-спиртовой вытяжки устанавливают по данным приведенным в таблице 8.

Таблица 8

| Соответствие величины рН состоянию среды | |||

| Характеристика вытяжки | рН | Сходимость, рН | Воспроизводимость,

рН |

| 1 | 2 | 3 | 4 |

| Кислая | до 4,0 | 0,2 | 1,9 |

| Слабокислая | св. 4,0 до 6,0 | 0,3 | |

| Отсутствие ВКЩ | св.6,0 до 8,0 | ||

| Слабощелочная | св. 8,0 до 10,0 | ||

| Щелочная | св. 10,0 | ||

Проверка реакции среды с помощью индикаторов осуществляется следующим образом:

А) Сравнением цвета водной вытяжки испытуемого продукта, помещенной в стеклянную пробирку, при добавлении двух капель раствора метилового оранжевого с цветом пробирки, в которую налита дистиллированная вода и добавлено две капли раствора метилового оранжевого.

Окрашивание водной вытяжки в розовый цвет указывает на наличие в испытуемом продукте водорастворимых кислот.

Б) По визуальной оценке изменения цвета водной вытяжки испытуемого продукта, помещенной в стеклянную пробирку, при добавлении трех капель фенолфталеина.

Окрашивание раствора в розовый или красный цвет указывает на наличие водорастворимых щелочей.

Нефтепродукт считается не содержащим водорастворимых кислот и щелочей при отсутствии розового или красного окрашивания вытяжки от фенолфталеина или метилового оранжевого индикаторов.

1.6 Испытание на медной пластинке

Испытание на медной пластинке – показатель качества, характеризующий коррозионную активность испытуемого топлива в зависимости от содержания в нем свободной серы и сероводорода.

Оценка показателя осуществляется по ГОСТ 6321-92 «Топливо для двигателей. Метод испытания на медной пластинке» (ИСО 2160-85).

Сущность метода испытаний заключается в выдерживании медной пластинки в испытуемом топливе при повышенной температуре и фиксировании изменения ее внешнего вида, характеризующего коррозионное воздействие топлива.

Медные пластинки изготавливают из электролитной меди марок М0 или М1 по ГОСТ 859-2001, размерами 40х10х2 мм, с предельными отклонениями по длине и ширине ± 1 мм, по толщине ± 0,5 мм.

В ходе проведения испытаний, предварительно подготовленные согласно требованиям стандарта пластинки погружают в испытуемый продукт, затем выдерживают в водяной бане, при этом время нахождения пластинок погруженных в испытуемый продукт в водяной бане и температура испытания зависят от типа испытуемого продукта (табл. 9).

Таблица 9

| Тип продукта | Время нагрева | Температурный режим, 0С |

| 1 | 2 | 3 |

| Авиационный бензин | 2 часа ± 5 минут | 100 ± 1 |

| Топливо для ТРД | 2 часа ± 5 минут | 100 ± 1 |

| Газовый бензин | 3 часа ± 5 минут | 10 ± 1 |

| Дизельное топливо | 3 часа ± 5 минут | 50 ± 1 или 100 ± 1 |

| Уайт-спириты, растворитель |

3 часа ± 5 минут | 100 ± 1 |

| Смазочные масла | Различной продолжительности при температурах выше 100 0С (рекомендуемая от 120 0С) |

|

После выдерживания в водяной бане, пластинку вынимают из испытуемого продукта и визуально оценивают на наличие потускнения или коррозии, сравнивая при этом с эталонами для определения степени коррозии.

Коррозионную активность образца выражают в зависимости от внешнего вида исследуемой пластинки, совпадающего с одним из эталонов коррозии. Описание эталонов коррозии представлено в таблице 10.

Таблица 10

| Классификация | Степень коррозии |

Описание цвета эталонов |

| 1 | 2 | 3 |

| Свежеотшлифованная пластинка |

– | ** |

| 1 | Незначительное потускнение | А) Светло-оранжевый, почти такого же цвета, как и свежеотшлифованная пластинка

Б) темно-оранжевый |

| 2 | Умеренное потускнение |

А) Темно-красный;

Б) Бледно-лиловый; В) Многоцветный: лиловато-синий (и/или), темно-красный с серебряным налетом; Г) Серебристый; Д) Латунно-желтый или золотистый |

| 3 | Сильное потускнение |

А) Пурпурно-красный, нанесенный на пластинку латунно-желтого цвета;

Б) Многоцветный с красным или зеленым оттенком (переливчатый), но не серый |

| 4 | Коррозия | А) Прозрачно-черный, темно-серый или коричневый с едва заметным переливчато-зеленым цветом;

Б) Цвет графита или тускло-черный; В) Блестяще черный |

Топливо выдерживает испытание на медной пластинке при содержании в нем свободной серы не более 0,0015% и сероводорода не более 0,0003%.

1.7 Определение кислотности нефтепродуктов

Кислотность – показатель качества нефтепродуктов, характеризующий содержание в топливе органических кислот.

Органические кислоты, содержащиеся в нефтепродуктах в первую очередь повышают уровень их коррозионной активности. Оптимальное содержание кислот способствуют улучшению противоизносных свойств ГСМ.

Определение показателя кислотность, осуществляется для оценки уровня стабильности топлив при хранении. Метод испытания данного показателя установлен требованиями ГОСТ 5985-79 «Нефтепродукты. Метод определения кислотности и кислотного числа».

Сущность метода заключается в извлечении этиловым спиртом из испытуемого продукта кислых соединений и последующим их титрованием спиртовым раствором гидроокиси калия (КОН) в присутствии цветного индикатора.

Испытания осуществляют следующим образом:

- в колбу с нейтрализованным горячим спиртом добавляют необходимый объем пробы испытуемого топлива (50-100 см3);

- в течение 5 минут осуществляют кипячение с использованием обратного холодильника при постоянном перемешивании;

- при изменении окраски смеси, осуществляется ее титрование в горячем состоянии спиртовым раствором КОН при непрерывном интенсивном перемешивании до изменения окраски, которая должна оставаться неизменной в течение 30 с, без перемешивания;

- фиксируют объем гидроокиси калия, пошедший на титрование.

Кислотность испытуемого продукта (К, мг КОН/100 см3) вычисляют по формуле:

(128)

(128)

где V0 – объем испытуемой пробы, см3;

V1 – объем 0,05 моль/дм3 раствора КОН, пошедший на титрование, см3;

Т – титр 0,05 моль/дм3 раствора КОН мг/см3.

Кроме того, кислотность масел может определяться по ГОСТ 11362-96 «Нефтепродукты и смазочные материалы. Число нейтрализации. Метод потенциометрического титрования».

Сущность метода заключается в растворении массы для испытания в определенном растворителе и потенциометрическом титровании спиртовым раствором гидроокиси калия (КОН) или соляной кислоты (HCl) при использовании стеклянного, каломельного или хлорсеребряного электрода. Показания измерительного прибора наносят на график вручную или автоматически относительно соответствующих объемов титрующего раствора.

Испытания осуществляют следующим образом:

заполняют бюретку 0,1 моль/дм3 спиртовым раствором гидроокиси

калия;

добавляют небольшими порциями 0,1 моль/дм3 спиртовым раствором гидроокиси калия, и после установленного постоянного потенциала записывают объем добавляемого раствора из бюретки и показание измерительного прибора, не изменяющийся в течение 1 мин более чем на 5 мВ.

Значение кислотности (мг КОН/г) испытуемого продукта вычисляют по формуле:

![]() , (129)

, (129)

где V8 – объем 0,05 моль/дм3 раствора гидроокиси калия, израсходованный на титрование до значения ЭДС в щелочном буферном растворе, см3;

с3 – концентрация раствора гидроокиси калия, моль/дм3;

56,1 – эквивалентная масса гидроокиси калия, г.

1.8 Определение кислотного числа

Кислотное число – показатель качества масел и смазок, характеризующий общее содержание в них слабых органических кислот.

Определение показателя кислотное число предназначено для оценки уровня стабильности масел и смазок при хранении, степени окисления работавшего в двигателе масла.

Изменение кислотного числа в сторону повышения, означает увеличение количества содержащихся в исследуемом продукте кислот, за счет процессов окисления, что в свою очередь приводит к усилению коррозионной активности продукта при контакте с материалами конструкций.

Для оценки кислотного числа используют методы испытаний, регламентированные требованиями ГОСТ 5985-79 и ГОСТ 11362-96.

Сущность метода определения кислотного числа масел и смазок по ГОСТ 5985-79 аналогична приведенной в п. 1.7 для определения кислотности по этому же методу.

Таблица 11

| Кислотное число, мг КОН/г | Масса навески, г |

| 1 | 2 |

| До 0,2

Свыше 0,2 до 0,5 Свыше 0,5 до 1,0 Свыше 1,0 |

20,0 ± 2

10,0 ± 2 5,0 ± 0,5 2,0 ± 0,5 |

Порядок проведения испытаний:

- в коническую колбу помещают навеску испытуемого продукта, при этом навеска масла для испытания, в количественном выражении, берется в зависимости от уровня кислотного числа исследуемого продукта (табл. 11), а при испытаниях смазок – помещают 5-8 г смазки, взвешенных с точностью не более 0,001 г;

- при взбалтывании пробы добавляют цветной индикатор (щелочной голубой 6Б), до полного растворения пробы;

- полученную смесь (основная проба), при взбалтывании титруют спиртовым раствором КОН до изменения окраски;

- параллельно спиртовым раствором КОН оттитровывают аналогичное количество цветного индикатора (контрольная проба);

- фиксируют количество спиртового раствора КОН, пошедшего на титрование основной и контрольной пробы.

Значение кислотного числа (Кч, мг КОН/г) испытуемого продукта вычисляют по формуле:

(130)

(130)

где V1 – объем 0,05 моль/дм3 спиртового раствора КОН, пошедший на титрование основной пробы, см3;

V2 – объем 0,05 моль/дм3 спиртового раствора КОН, пошедший на титрование контрольной пробы, см3;

Т – титр 0,05 моль/дм3 спиртового раствора КОН мг/см3.

1.9 Оценка коррозионной активности авиационных керосинов

Для оценки коррозионной активности топлив для реактивных двигателей может быть использован способ, защищенный патентом РФ № 2378640, авторы: Астафьев В.А., Исаев А.В., Тимофеев Ф.В., Кузнецов А.А., Сузиков В.В.).

Сущность предложенного способа заключается в определении информационного показателя коррозионной активности, в качестве которого используют разность между значением электрического сопротивления для момента времени, при котором наблюдается максимальное изменение скорости электрического сопротивления контрольной пластины и начальным значением электрического сопротивления.

При проведении оценки коррозионной активности в образец испытуемого топлива помещают специально подготовленную стеклянную пластину с нанесенным слоем металла, электрическое сопротивление которого составляет 10±1 Ом. В течение 3 часов осуществляют измерение изменений электрического сопротивления контрольной пластины, по данным текущих значений строят графическую зависимость изменения электрического сопротивления по времени и определяют мгновенные скорости его изменения. Выбирают максимальное мгновенное изменение скорости, определяют момент времени, соответствующий максимальной скорости и по графической зависимости устанавливают значение электрического сопротивления для этого момента времени. Полученное значение сравнивают с максимально допустимым — 200 Ом. При превышении максимального значения электрического сопротивления топливо считают коррозионно-активным.

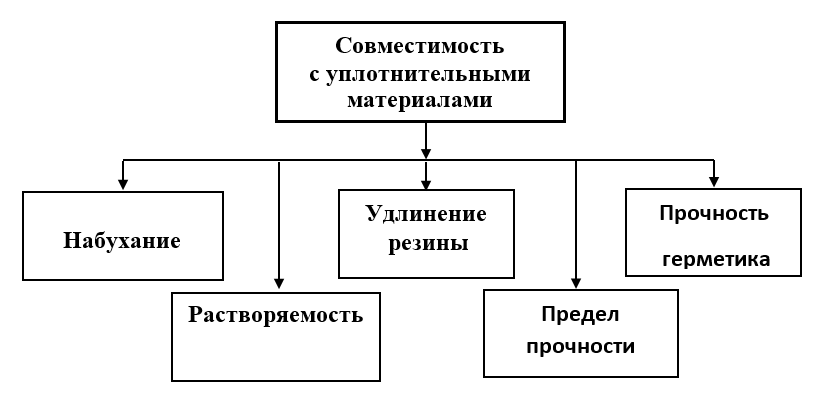

2. Совместимость горюче-смазочных материалов с уплотнительными материалами

Совместимость с уплотнительными материалами – физико-химическое свойство нефтепродуктов, характеризующее воздействие нефтепродукта на уплотнительные материалы конструкции.

Показатели качества, применяемые для исследований совместимости нефтепродуктов с уплотнительными материалами (рис. 8), предназначены для оценки степени влияния нефтепродуктов на физико-химические свойства материалов при их контакте.

Оценка показателей качества, относящихся к данному классу, позволяет на этапе конструкторской разработки выбрать соответствующий тип конструкционных уплотнительных материалов с целью обеспечения необходимого уровня надежности. Степень воздействия нефтепродуктов на уплотнительные материалы в наибольшей степени зависит от их химического состава, а также от условий эксплуатации.

Рис. 8. Показатели качества, характеризующие совместимость ГСМ с уплотнительными материалами

2.1 Способы оценки совместимости ГСМ с конструкционными материалами

Известен способ (патент на изобретение РФ №2310842, авторы Исаев А.В., Астафьев В.А., Сузиков В.В., Очеретин М.Г., Тимофеев Ф.В., Стародубцева О.А.) непосредственно оценивающий совместимость топлив для реактивных двигателей с резиной. Способ предназначен для оценки совместимости авиакеросинов с резинами преимущественно на основе нитрильного каучука, применяемыми в топливных системах авиационных газотурбинных двигателей.

Сущность метода испытаний состоит в предварительной выдержке образцов резины в парафиновом углеводороде с 12-16 атомами углерода в атмосфере нейтрального газа и в испытуемом топливе при температуре 130-150 0С. Образец резины, в процессе контакта с испытуемым топливом, периодически сжимают до заданного значения деформации, соответствующего эксплуатационному. По окончании каждого периода нагружения фиксируют усилие сжатия, получают математическую зависимость, по которой вычисляют показатель совместимости.

2.2 Набухание материалов при взаимодействии с ГСМ

Набухание – показатель качества, характеризующий изменение объема, механических, электрических и (или) оптических свойств материала произошедшее в результате его контакта с испытуемым продуктом.

Набухание уплотнительных материалов происходит вследствие диффузионных процессов, заключающихся в проникновении молекул нефтепродукта в материал при их непосредственном контакте. С увеличением температурных условий эксплуатации, увеличивается скорость протекания диффузионных процессов, что в свою очередь приводит к повышенному набуханию материалов.

Оценка совместимости бензинов с резинами осуществляется по методу, введенному в действие Решением ГМК № 23/1-122 от 05.07.85 г. в соответствии с требованиями ГОСТ 030-74 «Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред» метод «А».

Сущность метода заключается в том, что образцы резин в ненапряженном состоянии подвергают воздействию сред при заданной температуре и продолжительности и определяют их стойкость к указанному воздействию по изменению массы, объема или размеров.

Для вычисления результатов испытаний используют следующие расчетные формулы:

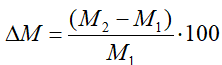

Расчет изменения массы образца резины, в %

, (131)

, (131)

где М1 – масса образца резины взвешенная на воздухе,

М2 – масса образца резины после испытания (выдержки в испытуемом продукте) взвешенная на воздухе.

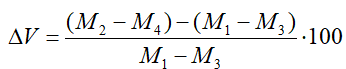

Расчет изменения объема образца резины, в %:

, (132)

, (132)

где М1 – масса образца резины взвешенная на воздухе;

М2 – масса образца резины после испытания (выдержки в испытуемом продукте) взвешенная на воздухе;

М3 – масса образца резины, взвешенная в дистиллированной воде или этиловом спирте;

М4 – масса образца резины после испытания (выдержки в испытуемом продукте) взвешенная в дистиллированной воде или этиловом спирте;

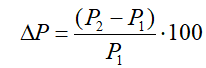

Расчет изменений размеров образца резины, %:

, (133)

, (133)

где Р1 – длина (l1), ширина (b1) или толщина (h1) образца резины измеренная до испытания;

Р2 – длина (l2), ширина (b2) или толщина (h2) образца резины после испытания (выдержки в испытуемом продукте)

2.3 Растворяемость материалов в нефтепродуктах

Растворяемость – показатель качества, характеризующий изменение свойств конструкционного уплотнительного материала в результате его растворения в нефтепродукте.

Растворяемость конструкционных уплотнительных материалов в нефтепродуктах, как и набухание, является следствием диффузионных процессов, при которых происходит диффузия атомов или молекул материала в контактирующий с ним нефтепродукт. Уровень данного показателя качества зависит от растворяющей способности нефтепродукта, которая в свою очередь является особенностью химического состава.

2.4 Определение удлинения резины и пределов прочности при взаимодействии с ГСМ

Показатели удлинение резины и предел прочности характеризуют изменение свойств резины вследствие ее взаимодействия при повышенных температурах с агрессивной средой, в качестве которой выступает испытуемое топливо.

Оценка совместимости топлив с уплотнительными материалами по данным показателям качества определена в комплексах методов квалификационной оценки топлив для авиационных ГТД решением Государственной межведомственной комиссии № 23/1-130 от 19.05.1980.

Определение показателей удлинение резин и предел прочности осуществляется в соответствии с требованиями:

А) ГОСТ 030-74 по методу «В». Метод «В» предназначен для определения изменения физико-механических свойств резины без высушивания образца после воздействия среды.

Сущность метода заключается в том, что образцы в ненапряженном состоянии подвергают воздействию жидких агрессивных сред при заданных температуре и продолжительности и определяют их стойкость к указанному воздействию по изменению значения одного или нескольких показателей физико-механических свойств.

Б) ГОСТ 270-75 «Резина. Метод определения упругопрочностных свойств при растяжении».

Сущность метода заключается в растяжении образцов с постоянной скоростью до разрыва и измерении силы при заданных удлинениях и в момент разрыва и удлинения образца в момент разрыва.

Для оценки совместимости топлив с резинами по вышеуказанным показателям проводят испытания, согласованные с ГОСТ 030-74, по методам оценки периода старения нитрильных резин на приборе ЦИТО-С и воздействия на резины на приборе ТСРТ. Оценка упругопрочностных свойств резин после испытания осуществляется по ГОСТ 270-75.

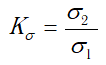

Сущность метода оценки старения нитрильных резин заключается в выдерживании образцов резины ИРП-1078 в нагретом циркулирующем топливе, через которое барботируется воздух и оценке его упругопрочностных свойств через каждые 3 часа (этап) испытаний. Замене после 3-х часов испытаний (этапа) топлива на свежее.

Период старения резины выраженный в коэффициентах (К – коэффициент старения по пределу прочности и К – коэффициент старения по относительному удлинению) находят по числу этапов, при которых предел прочности и относительное удлинение резины остаются в принятом диапазоне значений, когда значения коэффициентов К и К превышают 0,5.

Расчет коэффициентов осуществляется по формулам:

, (129) и

, (129) и  , (134)

, (134)

где 1 и 2 – пределы прочности резины до и после испытаний соответственно, Па;

1 и 2 – относительные удлинения резин до и после испытания соответственно, %.

2.5 Определение прочности герметика

Прочность герметика – показатель качества, характеризующий степень воздействия топлив на герметики, используемые в элементах конструкции.

Для определения данного показателя, при проведении квалификационных испытаний топлив для реактивных двигателей, в соответствии с Решением ГМК № 23/1-130 от 19.05 1980, используется метод – «Оценка воздействия топлива на тиоколовый герметик, применяемый для герметизации топливных баков».

Сущность метода испытаний заключается в оценке изменения твердости герметика после выдержки его в испытуемом топливе при повышенной температуре.

Испытание осуществляется следующим образом:

- производят оценку твердости герметика (исходные образцы) на твердомере;

- в навеску предварительно отфильтрованного испытуемого топлива, помещают образцы герметика, выполненных в форме лопаток (ГОСТ 270-75);

- топливо с герметиком помещают в бомбы, которые герметично закрывают;

- в течение 4-х часов, топливо с герметиком выдерживают при температуре 130 ± 15 0С;

- извлекают образцы герметика из топлива, охлаждают и сушат фильтровальной бумагой;

- оценивают характеристики твердости герметика после испытания на твердомере;

- вычисляют определяемый показатель, путем отношения твердости герметика после испытания, к данным твердости исходного образца.