Содержание страницы

Источник материала: Кузнецов А.И., Тимофеев Ф.В., Кузнецов А.А., Кормилицына В.Е. Учебно-справочное пособие. Нефтепродукты. в 2 ч. Часть 2. Основные характеристики. Методы оценки качества. Изд. Ульяновский государственный университет, Ульяновск, 2018 г. 250 с. :

Склонность к образованию отложений – эксплуатационное свойство нефтепродуктов, характеризующее их способность к образованию различных видов отложений.

Основными причинами образования отложений являются:

- окислительные превращения нефтепродуктов на горячих поверхностях;

- неполное сгорание топлив, с образованием сажистых продуктов и их прикипание к горячим поверхностям;

- низкотемпературное окисление углеводородов, накопление механических примесей и воды.

В процессе эксплуатации нефтепродуктов отложения образуются в топливных и масляных системах двигателя, в камерах сгорания, в трубопроводных системах и на фильтрах. В зависимости от характера отложений, они условно подразделяются на: лаки, нагар, смолы и осадки.

Лаки представляют собой отложения, образующиеся на горячих поверхностях металла (стенки камеры сгорания, поршневые кольца, поршень и гильза цилиндра). К образованию лаковых отложений приводит повышенное содержание в нефтепродуктах смолистых веществ, нестабильных углеводородов, и инородных примесей. Снижение склонности топлив к образованию лаковых отложений достигается повышением их «моющих свойств», в том числе введением «моющих» присадок.

Нагар – отложения, образующиеся на горячих деталях двигателя, в результате попадания на них продуктов неполного сгорания топлив. На образование нагаров, наиболее существенное влияние оказывает групповой состав топлив, а именно наличие в них значительного числа ароматических и олефиновых углеводородов. Кроме того, нагарообразующая способность зависит от наличия в топливах примесей, типа и концентрации присадок. Образование нагара, приводит к снижению уровня подачи топлива, нарушению теплового режима работы двигателя и повышению степени его износа.

Смолы представляют собой отложения в топливе коагулированных высокомолекулярных соединений, образующиеся в результате их полимеризации при перепадах температур, окислительных процессов и сменах фазовых состояний. Одним из путей снижения склонности нефтепродуктов к образованию смолистых отложений является повышение уровня их термоокислительной стабильности.

Осадки – отложения продуктов низкотемпературного окисления углеводородов, связанные в нерастворимые коллоидные частицы аморфной и кристаллической структуры с продуктами уплотнения и механическими примесями. Таким образом, на образование осадков оказывает влияние количество образующихся коллоидных частиц, их вид, размеры, наличие механических примесей, температурные режимы эксплуатации.

В результате образования осадков и смолистых отложений снижается пропускная способность трубопроводных коммуникаций топливных и масляных систем, забиваются фильтроэлементы, увеличивается склонность к лако- и нагарообразованию в камерах сгорания.

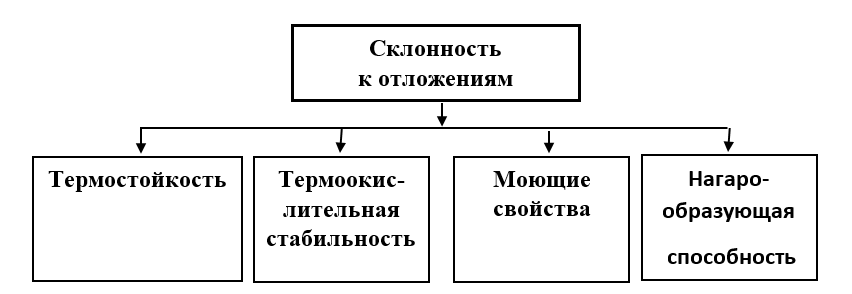

Физико-химические свойства нефтепродуктов, определяющие склонность к отложениям приведены на рис. 1.

Рис. 1. Физико-химические свойства ГСМ, влияющие на склонность к отложениям

1. Термостойкость

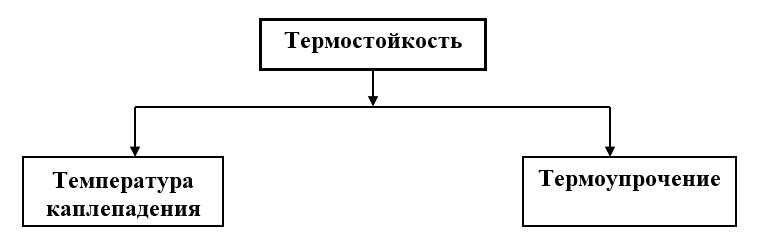

Термостойкость – физико-химическое свойство нефтепродуктов, определяющее его склонность к превращениям под воздействием температурных условий хранения и применения. На рисунке 2, представлены показатели качества, характеризующие склонность нефтепродуктов к преобразованиям под воздействием изменения температурных режимов.

Рис. 2. Показатели качества, характеризующие термостойкость

1.1 Определение температуры каплепадения

Температура каплепадения – условный показатель, применяемый при оценке качества смазок.

Данный показатель определяет температуру плавления углеводородных смазок, по его значению оценивается склонность смазок к разжижению и расслоению в узлах трения в зависимости от температуры эксплуатации. Для кальциевых, натриевых и углеводородных смазок позволяет судить о верхнем температурном пределе их применения. Для пластичных смазок, загущенных тугоплавкими загустителями (литиевыми и бариевыми мылами), используется как ориентировочный показатель, дающий приближенное представление о верхнем пределе работоспособности смазки.

Определение температуры каплепадения регламентировано требованиями ГОСТ 6793-74 «Нефтепродукты. Метод определения температуры каплепадения».

Сущность метода испытаний заключается в определении температуры, при которой происходит падение первой капли или касание дна пробирки столбиком нефтепродукта, помещенного в чашечку прибора и нагреваемого в строго определенных условиях.

За температуру каплепадения испытуемого нефтепродукта принимают температуру, показываемую термометром при падении первой капли или касании дна пробирки столбиком нефтепродукта, выступившим из отверстия чашечки прибора.

1.2 Определение термоупрочения смазок

Термоупрочение – показатель изменения качества смазок, характеризующий увеличение предела их прочности после нагрева и выдержки при заданной температуре, связанный с изменением кристаллической молекулярной решетки испытуемого продукта. Для определения данного показателя применяют метод испытания по ГОСТ 7143-73 «Смазки пластичные. Метод определения предела прочности и термоупрочения».

Требованиями стандарта предусмотрено два метода испытаний:

метод А – определение предела прочности и термоупрочения;

метод Б – определение предела прочности.

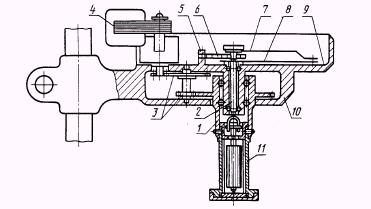

Сущность метода А, заключается в определении предела прочности испытуемой смазки по данным измерения максимального крутящего момента стрелки фиксатора прочномера типа СК, оборудованного съемным датчиком, при соблюдении температурных условий испытания обусловленных технической документацией на продукт, последующем определении термоупрочения смазки по данным о пределах прочности смазки до и после термообработки в соответствии с условиями определенными технической документацией.

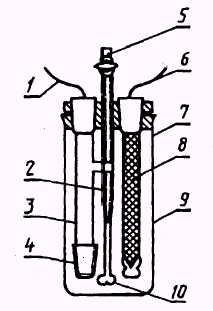

Принципиальная схема прочномера типа СК представлена на рис. 3.

Рис. 3. Прочномер СК: 1 – приводная втулка; 2 – ось; 3 – понижающий редуктор; 4 – электродвигатель; 5 – цилиндрическая колонка; 6 – пружина; 7 – контрольная стрелка; 8 – стрелка фиксатор; 9 –шкала; 10 – корпус; 11 – съемный датчик

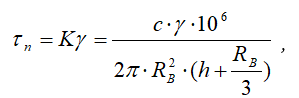

Предел прочности смазок (п) в Па вычисляют по формуле:

(74)

(74)

где К – постоянная прочномера;

– максимальный угол поворота контрольной стрелки, град.;

С – постоянная пружины, Дж/град.;

Rв – радиус внутреннего цилиндра датчика, см;

h – высота внутреннего цилиндра датчика, см.

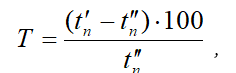

Термоупрочение (Т) в процентах вычисляют по формуле:

(75)

(75)

где – предел прочности смазки после термообработки, Па;

– предел прочности смазки до термообработки, Па.

Сущность метода Б заключается в определении давления, при котором при заданной температуре происходит сдвиг смазки в капилляре пластомера К-2

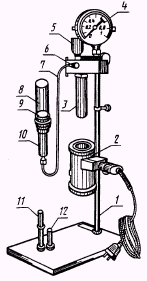

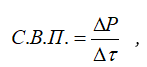

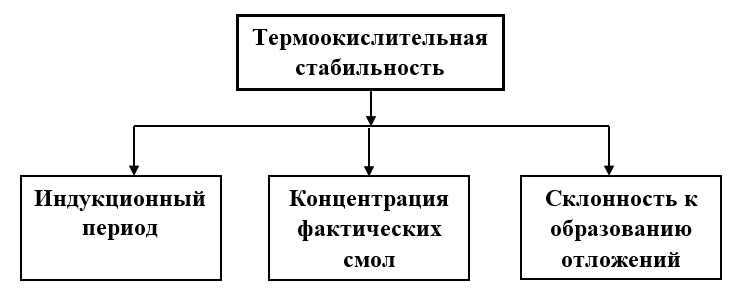

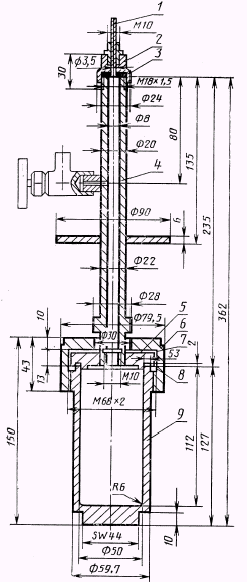

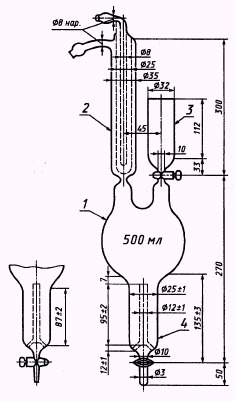

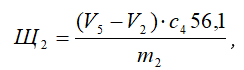

Принципиальная схема пластомера К-2 представлена на рис. 4.

|

Рис. 4. Пластомер К-2:

1 – основание со стойкой; 2 – электропечь 3 – резервуар с маслом; 4 – манометр; 5 – воронка для добавления масла; 6 – кран; 7 – трубка для присоединения корпуса к крану; 8 – защитное стекло; 9 – гайка для крепления капилляра в корпусе; 10 – корпус; 11 – капилляр с оправой длинный (100 мм); 12 – капилляр с оправой короткий (50 мм) |

Предел прочности ( ) испытуемой смазки в Па, вычисляют по формуле:

(76)

(76)

где Р – максимальное давление кгс/см2;

r – радиус капилляра, см;

l – длина капилляра, см.

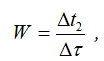

2. Термоокислительная стабильность

Термоокислительная стабильность – физико-химическое свойство нефтепродукта, характеризующее его способность к окислительным процессам в различных температурных режимах эксплуатации и применения.

2.1 Определение термоокислительной стабильности

Термоокислительная стабильность нефтепродуктов зависит от содержания в них непредельных углеводородов и гетероорганических соединений, которые под воздействием высоких температур и кислорода воздуха в результате реакций окисления, конденсации и полимеризации образуют в топливе нерастворимые продукты (смолы, осадки).

В зависимости от условий применения, на стадии производства горюче-смазочных материалов проводят улучшение уровня их термоокислительной стабильности. Так, при производстве топлив применяемых в реактивных двигателях используют процессы гидроочистки и гидрирования (топлива РТ, Т-8В, Т-6), также распространенным способом улучшения характеристик ГСМ по данному показателю является использование антиокислительных присадок.

Термоокислительная стабильность топлив для реактивных двигателей оценивается в статических и динамических условиях.

2.1.1 Определение термоокислительной стабильности в статических условиях

Для оценки термоокислительной стабильности реактивных топлив в статических условиях, при температуре испытания 150 0С, применяется метод испытаний по ГОСТ 11802-88 «Топливо для реактивных двигателей. Метод определения термоокислительной стабильности в статических условиях», с определяемыми показателями:

- концентрация осадка, мг на 100 см3 топлива (ТС-1, Т-1, Т-2, Т-6, Т-8В);

- концентрация растворимых смол, мг на 100 см3 топлива (РТ, Т-6, Т-8В);

- концентрация нерастворимых смол, мг на 100 см3 топлива (РТ, Т-6, Т-8В).

Сущность метода заключается в окислении испытуемого топлива в присутствии меди в качестве катализатора в аппарате типа ТСРТ при 150 0С в течение 4 часов с последующей количественной оценкой образующегося осадка, растворимых и нерастворимых смол.

Рис. 5 Аппарат ТСРТ-2

Методика проведения испытания заключается в следующем:

- аппарат типа ТСРТ-2 (рис. 5) или аналогичный, нагревают до (1502 0С), и помещают в него предварительно подготовленные бомбы, в которые поставлены стаканы с отфильтрованным топливом (50 см3);

- часть отфильтрованного топлива берется для определения фактических смол по ГОСТ 8489-85 «Топливо моторное. Метод определения фактических смол (по Бударову)» или ГОСТ 1567-97 «Нефтепродукты. Бензины автомобильные и топлива авиационные. Метод определения смол выпариванием струей»;

- в течение 4-х часов поддерживают температуру аппарата;

- по истечении 4-х часов испытания, бомбы вынимают из аппарата и охлаждают до комнатной температуры;

- после охлаждения, но не более чем через 18 часов, бомбы открывают и осуществляют фильтрацию топлива через подготовленные в соответствии с методикой фильтры;

- в профильтрованном топливе определяют фактические смолы по ГОСТ 8489-85 или ГОСТ 1567-97;

- воронку с осадком на фильтре переносят в сухую колбу;

- количественно осадок переносят на фильтр со стаканов, крышек с палочками и медных пластинок, промывая растворителем;

- фильтры с осадком, помещенные в стаканчики для взвешивания, применявшиеся для взвешивания чистых фильтров, высушивают до постоянной массы.

Массовую концентрацию осадка (Сос), мг на 100 см3 топлива вычисляют по формуле:

![]() (77)

(77)

где m1 – масса стаканчика для взвешивания с чистым фильтром, мг;

m2 – масса стаканчика для взвешивания с осадком на фильтре, мг.

Массовую концентрацию растворимых смол (Ссм), мг на 100 см3 топлива вычисляют по формуле:

![]() (78)

(78)

где С1 – массовая концентрация фактических смол в топливе до его испытания. Мг на 100 см3 топлива;

С2 – массовая концентрация фактических смол в топливе после его испытания. Мг на 100 см3 топлива

Для определения концентрации нерастворимых смол стакан, после удаления осадка промывают 25 см3 спирто-толуольной смеси и концентрацию этих смол определяют по ГОСТ 8489-85 или ГОСТ 1567-97.

Массовую концентрацию нерастворимых смол (Ссм), мг на 100 см3 топлива, вычисляют по формуле:

![]() (79)

(79)

где С3 – массовая концентрация нерастворимых смол, определенная спирто-толуольной смеси, мг на 50 см3 топлива.

2.1.2 Определение термоокислительной стабильности

в динамических условиях

При оценке термоокислительной стабильности в динамических условиях, при температуре 150-180 0С, для топлив РТ, Т-6 и Т-8В, может применяться метод испытаний по ГОСТ 17751-79 «Топливо для реактивных двигателей. Метод определения термоокислительной стабильности в динамических условиях», с определяемыми показателями:

- перепад давления на фильтре за 5 ч, кПа;

- отложения на подогревателе, в баллах.

Сущность метода заключается в оценке склонности топлива к образованию нерастворимых продуктов окисления под действием высоких температур в условиях однократной его прокачки на установке ДТС-1 через трубчатый подогреватель с оценочной трубкой, в результате образования отложений на которой изменяется ее цвет, и подогреватель с контрольным фильтром, поры которого забиваются продуктами окисления, вызывая увеличение перепада давления на фильтре.

Проведение испытания осуществляется следующим образом:

- выводят установку ДТС-1 на рабочий режим испытания, согласно установленных методикой значений расхода топлива, давления и температуры;

- в течение 5 часов, производят перекачку топлива из расходного бака через трубчатый подогреватель и контрольный фильтр;

- осуществляют наблюдение за перепадом давления на контрольном фильтре;

- при достижении перепада давления на контрольном фильтре 83 кПа (предельное давление, характеризующее полную забивку фильтра), испытания прекращают;

- по истечении 5 часов испытания, выключают подогрев и в течение 15-20 минут продолжают перекачку топлива, охлаждая горячие узлы установки;

- извлекают оценочную трубку и определяют цвет отложений в баллах;

Оценку уровня термоокислительной стабильности проводят по изменению перепада давления на контрольном фильтре за 5 часов испытания или по времени забивки контрольного фильтра (достижения предельного перепада давления) и цвету отложений на оценочной трубке за время испытаний.

Цвет отложений на оценочной трубке в баллах определяют визуально сравнением наиболее темных участков поверхности оценочной трубки после испытания со специальной цветовой шкалой, входящей в комплект установки, или в соответствии с данными, приведенными в таблице 1.

Таблица 1

| Цвет поверхности оценочной трубки после испытания | Балл |

| 1 | 2 |

| Отсутствие изменения начального цвета трубки | 0 |

| Светло-желтый | 1 |

| Темно-желтый | 2 |

| Светло-коричневый | 3 |

| Темно-коричневый | 4 |

| Черный | 5 |

2.1.3 Определение термоокислительной стабильности на установке JFTOT

Зарубежный опыт оценки термоокислительной стабильности топлив для реактивных двигателей ASTM D 3241:2008 «Определение термоокислительной стабильности авиационных турбинных топлив (метод JFTOT)» реализован в отечественном стандарте ГОСТ Р 52954-2008 «Нефтепродукты. Определение термоокислительной стабильности топлив для газовых турбин. Метод JFTOT».

Сущность метода заключается в реализации на установке JFTOT условий испытаний, близких к условиям, создающимся в топливной системе газотурбинного двигателя, при которых испытуемое топливо прокачивается с заданной постоянной объемной скоростью через нагреватель, затем поступает на прецизионный фильтр из нержавеющей стали, который улавливает продукты разложения топлива. Оцениваемыми показателями являются количество осадка на алюминиевой трубке нагревателя и скорость забивки прецизионного фильтра расположенного непосредственно за трубкой нагревателя.

Оценка отложений, образующихся на трубке нагревателя, осуществляется по специальной колориметрической шкале, состоящей из 10 делений. Шкала берется из 5 цветов (0; 1; 2; 3; 4) по колориметрическому стандарту ASTM. Цвет отложения на трубке оценивают путем сравнения, в специальной световой камере, с пластиной колориметрического стандарта, помещаемой в оптимальное положение сразу за трубкой при освещении и увеличении.

Скорость забивки прецизионного фильтра оценивают через максимальный перепад давления на прецизионном фильтре в течение испытания или время, необходимое для достижения перепада давления ΔР, равного

25 мм рт. ст.

Оценку трубки или критерий ΔР, или оба фактора используют для определения: «выдерживает» или «не выдерживает» образец топлива испытание при заданной температуре.

2.1.4 Определение термоокислительной стабильности на установке ДТС-2М

Наряду с вышеуказанными стандартами при производстве работ по постановке топлив на производство по ГОСТ Р 15.201-2000 «Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство» и при допуске к производству и применению реактивных топлив (ТС-1, Т-2, РТ, Т-6, Т-8В) применим метод квалификационной оценки термоокислительной стабильности на установке ДТС-2М, утвержденный решением государственной междуведомственной комиссией № 23/1-131.

Сущность метода заключается в однократной прокачке топлива вдоль нагретой металлической поверхности и оценке образовавшихся продуктов окисления по скорости возрастания перепада давления на контрольном фильтре, а также по температуре начала образования отложений и количеству отложений на нагреваемой поверхности (индексу термостабильности).

При проведении испытаний установку ДТС-2М, выводят на рабочий режим, определенный требованиями методики испытаний, при достижении топливом температуры 190 3 0С в узле контрольных элементов и 220 3 0С в узле контрольного фильтра начинают отсчет времени испытания. Прокачка топлива через оценочную трубку и контрольный фильтр осуществляется в течение 5 часов. При достижении на контрольном фильтре предельного перепада давления (85 кПа), открывают перепускной кран, для перекачки топлива минуя фильтр. После проведения испытаний, из установки извлекается оценочная трубка, на которой с помощью измерительного блока с фоторезистором снимаются характеристики отражающей способности поверхности. Характеристики отражающей способности регистрируются на диаграммной ленте регистрирующего прибора.

Термоокислительная стабильность топлива оценивается:

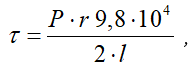

А) По средней скорости возрастания перепада давления (С.В.П.), Па/мин, на контрольном фильтре, которая вычисляется по формуле:

(80)

(80)

где Р – величина перепада давления топлива на контрольном фильтре, Па;

τ – время прокачки топлива через контрольный фильтр, мин.

Б) По индексу термостабильности (ИТ), вычисляемому по формуле:

(81)

(81)

где Sп и Sэ – соответственно площади диаграммы, получаемые при определении отражательной способности оценочной трубки при испытании топлива и эталонной жидкости, мм2.

В) По температуре начала образования отложений, которую определяют с использованием диаграммы, с записью отражательной способности оценочной трубки до и после испытания, путем нахождения точки раздвоения линий диаграммы и последующей линейной интерполяцией температуры (термопар, находящихся слева и справа от найденной точки).

2.1.5 Определение термоокислительной стабильности на приборе ЦИТО-ММ

Также для оценки термоокислительной стабильности дизельных и реактивных топлив, при их постановке на производство и допуске к применению, используется метод испытаний на приборе ЦИТО-ММ.

Сущность метода заключается в определении изменения температуры топлива на выходе из участка охлаждения (t2) установки ЦИТО-ММ при поддержании постоянной температуры топлива (циркулирующего по контуру) у контрольного фильтра (t1).

Испытания осуществляют следующим образом:

- выводят установку ЦИТО ММ на рабочий режим испытания;

- по достижении испытуемым топливом у контрольного фильтра заданной температуры (t1) – 180 0C, фиксируют время начала испытания и регистрируют температуру топлива на выходе из участка охлаждения установки – t2;

- проводят перекачку топлива в течении 3 часов, регистрируя температуру топлива на выходе из участка охлаждения установки – t2 (каждые 30 минут);

- при снижении, в ходе испытаний, температуры t2 – на 30 0С (предельное значение изменения температуры, характеризующее забивку контрольного фильтра на 80%), по сравнению с ее значением, установившемся в момент начала испытания, опыт прекращают.

Термоокислительную стабильность, оценивают по скорости изменения температуры топлива на выходе из участка охлаждения – W (0С/мин) вычисляют по формуле:

(82)

(82)

где Δt2 – изменение температуры топлива на выходе из участка охлаждения установки за время испытания, 0С;

Δτ – время работы на заданном режиме, мин.

2.1.6 Определение термоокислительной стабильности масел

Термоокислительная стабильность масел определяется по ГОСТ 23175-78 «Масла смазочные. Метод оценки моторных свойств и определения термоокислительной стабильности».

Сущность метода заключается в нагревании тонкого слоя масла на металлической поверхности, испарении легколетучих веществ, содержащихся в масле и образующихся при его разложении и последующем разделением остатка на рабочую фракцию и лак.

Метод реализуется следующим образом:

- на четыре испарителя, представляющие собой стальные тарелочки с бортиком (Ø=22 мм) помещают навески испытуемого образца масла (0,035 г или 0,2 г в зависимости от вязкости масла);

- испарители с навесками масла ставят в лакообразователь на нагревательную пластину и нагревают при 250 °С;

- после потемнения масляной пленки снимают испарители с интервалом 5 или 10 мин (для масел без присадок и с присадками);

- затем испарители взвешивают, рабочую фракцию экстрагируют петролейным эфиром и испарители опять взвешивают, определяя количество рабочей фракции и образовавшегося лака на испарителях;

- на основании полученных данных строят график зависимости количества образовавшихся рабочей фракции и лака от времени испытания;

- по точке пересечения кривых на оси времени находят показатель, выражающий термоокислительную стабильность масел в минутах.

Наряду с вышеперечисленными методами испытаний, термоокислительная стабильность горюче-смазочных материалов может косвенно оцениваться по показателям качества, представленным на рисунке 6.

Рис. 6. Показатели качества, характеризующие термоокислительную стабильность

2.2 Определение индукционного периода

Показатель «индукционный период» косвенно оценивает скорость накопления продуктов окисления в бензинах.

Повышение в топливе содержания продуктов окисления, является постоянно развивающимся процессом, где имеющиеся продукты окисления являются катализатором и приводят к дальнейшему образованию смолистых отложений. С увеличением продуктов окисления, индукционный период топлив уменьшается.

Для оценки индукционного периода автомобильных бензинов применяют методы испытания («А» и «Б») по ГОСТ 4039-88 «Бензины автомобильные. Методы определения индукционного периода».

Сущность методов заключается в определении времени, в течение которого испытуемый бензин, находящийся в среде кислорода под давлением 700 кПа и при температуре 100 0С, практически не подвергается окислению.

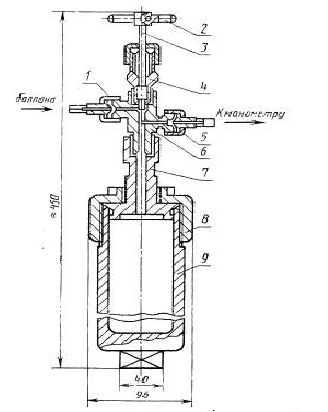

При проведении испытаний по методу «А», реакционную бомбу (рис. 7) с испытуемым бензином под давлением в 700 кПа, помещают в водяную баню с температурой 1001 0С, и фиксируют время начала испытания и первоначальное давление в бомбе. С установленной периодичностью осуществляется фиксирование значений давления в бомбе, которое после первоначального повышения, начинает снижаться. Моментом окончания испытания, считается снижение давления в бомбе на 60 кПа от достигнутого максимального давления. Концом индукционного периода окисления считается перегиб кривой давления с повышения на понижение. В случае если после начала снижения давления происходит временное его выравнивание, с дальнейшим понижением, за конец индукционного периода принимается второй перегиб кривой.

|

Рис. 7. Реакционная бомба:

1 – верхнее отверстие; 2 – вороток; 3 – шток клапана; 4 – вентиль; 5 – нижнее отверстие; 6 – тройник; 7 – грибок; 8 – крышка; 9 – корпус бомбы |

Индукционный период окисления испытуемого бензина по методу «А» определяют, как разность продолжительности окисления и времени нагрева бензина в бомбе. Для определения индукционного периода окисления из полученного времени окисления бензина вычитают 55 минут.

Для метода «Б» используют испытательный прибор (рис. 8), в который помещают испытуемый бензин и насыщают кислородом до избыточного давления в 700 кПа. Испытательный прибор помещают в баню, имеющую температуру (1002 0С), и фиксируют время начала испытания. аналогично испытанию по методу «А» определяют точку перегиба кривой давления и фиксируют время ее наблюдения.

|

Рис. 8. Прибор для определения индукционного периода бензинов:1 – напорная трубка;2 – накидная гайка; 3 – прокладка; 4 – загрузочная труба; 5 – головка; 6 – крышка; 7 – прокладка из меди; 8 – прокладка из свинца; 9 – корпус бомбы

|

За индукционный период окисления при средней температуре испытания (1002 0С) принимают промежуток времени от погружения прибора в кипящую водяную баню до появления точки перегиба.

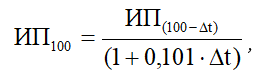

В случаях, когда средняя температура испытания отличается от 100 0С, индукционный период окисления вычисляют по формулам:

для средней температуры выше 100 0С

![]() (83)

(83)

для средней температуры ниже 100 0С:

(84)

(84)

где ИП(100 + ∆t) – индукционный период при средней температуре испытания свыше 100 0С, мин;

ИП(100 — ∆t) – индукционный период при средней температуре испытания ниже 100 0С, мин;

∆t – алгебраическая разность средней температуры испытания и

100 0С, 0С.

Норма по показателю «индукционный период» для автомобильных бензинов выпускаемых по ГОСТ Р 51105-97 – не менее 360 мин; для бензинов, предназначенных для длительного хранения – не менее 1200 мин.

Наряду с автомобильными бензинами термоокислительная стабильность имеет большое значение при применении моторных масел. Воздействие повышенных температур, которыми характеризуются условия применения масел, может привести к выпадению функциональных присадок из состава масел и как следствие к значительному снижению эффективности их работы. С целью установить уровень стабильности масел к воздействию температур на окислительные процессы разработан ГОСТ 11063-77 «Масла моторные с присадками. Метод определения стабильности по индукционному периоду осадкообразования».

Под индукционным периодом осадкообразования (ИПО) понимается максимальное время окисления масла, в течение которого массовая доля образующегося осадка в окисленном масле не превышает 5%.

Сущность метода испытания заключается в окислении масла при 200 0С в приборе ДК-НАМИ в течение времени, указанного в нормативно-технической документации на испытуемое масло, с последующим определением осадка в окисленном масле и относительного изменения его вязкости.

Испытуемый продукт (моторное масло с присадками), с предварительно определенной кинематической вязкостью по ГОСТ 33-2000, загружают в прибор ДК-НАМИ и окисляют при температуре бани (2002 0С). Через

10 часов окисления и каждые последующие 5 часов производят оценку массы образовавшегося осадка и кинематической вязкости окисленного масла. Определяют время, в часах, кратное 5, при котором массовая доля осадка в окисленном масле начинает превышать 0,5%. Полученную величину уменьшают до ближайшего числового значения, кратного пяти, и принимают за индукционный период осадкообразования.

Для определения массы осадка и кинематической вязкости окисленного масла, от испытуемого продукта отбирается навеска, в которой первоначально определяется вязкость (без фильтрования), а затем масса осадка оставшегося на фильтре.

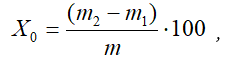

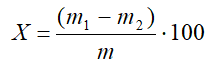

массовую долю осадка в окисленном масле (Х0) в процентах вычисляют по формуле:

(85)

(85)

где m – масса навески окисленного масла, г;

m1 – масса стаканчика с чистым фильтром, г;

m2 – масса стаканчика с фильтром и осадком, г.

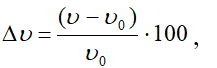

Относительное изменение вязкости масла (∆) в результате его окисления, вычисляют по формуле:

(86)

(86)

где – кинематическая вязкость окисленного масла, мм2/с;

– кинематическая вязкость масла до окисления, мм2/с.

2.3 Определение концентрации (содержания) фактических смол

Показатель «Концентрация фактических смол» характеризует склонность топлива к образованию отложений в топливной системе бензинового, дизельного и газотурбинного двигателя, позволяет оценить содержание в нефтепродуктах продуктов окислительной полимеризации и конденсации углеводородов, образующихся в топливе в условиях нагревания.

Одной из основных причин повышения концентрации фактических смол в топливах, является наличие в них высокомолекулярных соединений, наиболее склонных к коагуляции при протекании окислительных процессов.

Определение содержания фактических смол в автомобильных и авиационных бензинах, легких дистиллятах используемых для их получения и авиационных топливах для турбореактивных двигателей, осуществляется по ГОСТ 1567-97 «Нефтепродукты. Бензины автомобильные и топлива авиационные. Метод определения смол выпариванием струей» (ИСО 6246-95). Кроме того, по данному стандарту, определяют содержание непромытых смол в автомобильных бензинах.

Под фактическими смолами понимается – остаток от выпаривания авиационного бензина или топлива для турбореактивных двигателей или нерастворимая в гептане часть остатка от выпаривания автомобильного бензина (промытые смолы). Под понятием «Непромытые смолы» понимается – остаток от выпаривания автомобильного бензина, состоящий из фактических смол и трудноиспаряющихся компонентов присадки.

Сущность метода заключается в испарении определенного объема топлива при заданных температурах и расходе воздуха и пара с последующим определением остатка или массы остатка, промытого растворителем.

Для организации проведения испытаний необходимы:

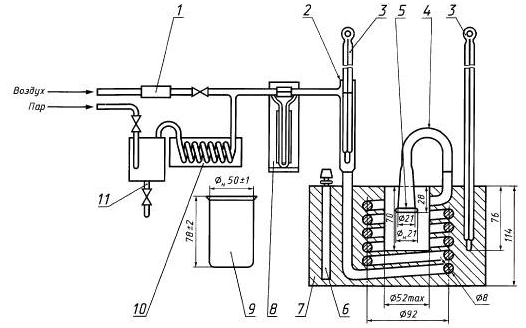

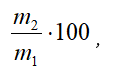

- аппарат для определения содержания смол выпариванием струей (баня для выпаривания), принципиальная схема которого, представлена на рис. 9;

- пароперегреватель с газовым или электрическим подогревом, обеспечивающий подачу пара при температуре (232 3) 0С;

- воздуходувка, или лабораторный компрессор, или общая магистраль для подачи воздуха;

- расходомер, обеспечивающий измерение общего расхода воздуха или пара 1000 см3 для каждого выпускного отверстия;

- другие материалы, аппаратура и реактивы согласно требованиям стандарта.

Сборку аппарата и его регулировку осуществляют в зависимости от условий проведения испытаний (табл. 2) для выпаривания пробы в струе воздуха (автомобильные и авиационные бензины) или выпаривании в струе пара (при испытаниях топлив для турбореактивных двигателей).

Таблица 2

| Тип образца | Испаряющий агент | Температура определения, 0С |

|

| бани | гнезда | ||

| 1 | 2 | 3 | 4 |

| Автомобильные и авиационные бензины | Воздух | 160-165 | 150-160 |

| Топлива для ТРД | Пар | 232-246 | 229-235 |

| При испытаниях топлив для ТРД допускается использовать выпаривание в струе воздуха | 177-187 | 173-183 | |

Рис. 9. Аппарат для определения содержания смол выпариванием струей: 1 – фильтр из хлопчатобумажной или стеклянной ваты;

2 – гнездо для термометра; 3 – термометры; 4 – съемный держатель; 5 – медный экран; 6 – терморегулятор; 7 – баня; 8 – расходомер; 9 – стакан; 10 – пароперегреватель; 11 – пароулавливатель

В ходе проведения испытания, во взвешенные стаканчики, помещают навеску пробы, которые размещают в аппарате для выпаривания. Осуществляют выпаривание в течение 30 минут, с соблюдением требований стандарта по подготовке и проведению испытаний.

После выпаривания, стаканчики охлаждают и взвешивают. Стаканчики с нерастворимыми в гептане остатками отделяют и после двукратной промывки гептаном, или трехкратной в случае окраски экстракта, повторно осуществляют выпаривание в соответствии с требованиями ГОСТ в течение 5 минут, после чего охлаждают и взвешивают.

Концентрацию смол А (для навески – 50 см3), мг/100 см3 вычисляют по формуле:

![]() (87)

(87)

где m1 – масса стаканчика с остатком, г;

m2 – масса контрольного стаканчика после испытания, г;

m3 – масса пустого стаканчика, г;

m4 – масса контрольного стаканчика до испытания, г.

Для определения концентрации смол в испытуемой пробе, при навеске –25 см3, в формуле (87) используют коэффициент = 4000.

Для определения фактических смол в дизельных топливах и керосинах используют метод испытаний по ГОСТ 8489-85 «Топливо моторное. Метод определения фактических смол (по Бударову)».

Сущность метода заключается в выпаривании испытуемого топлива под струей водяного пара в условиях испытания и оценке количества образовавшихся смолистых отложений.

Для производства испытаний применяют прибор типа ПОС.

Особенности конструкции приборов, предусматривают выпаривание испытуемого топлива из стаканчиков дистиллированной водой, которая превращается в пар при нагревании в гнездах прибора. Пар подается в стаканчики с навеской испытуемого продукта.

Перед началом испытания, производят подготовку стаканчиков предназначенных для выпаривания испытуемого продукта и их взвешивание. После окончания выпаривания в установленных температурных режимах

(180 3) 0С – для топлив с температурой конца перегонки до 310 0С (керосин) и (225 3) 0С – для топлив с температурой конца перегонки выше

310 0С (дизельное топливо) производят взвешивание стаканчиков со смолистым остатком.

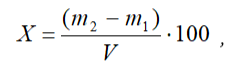

Концентрацию фактических смол (Х) мг/100 см3 топлива вычисляют по формуле:

(88)

(88)

где V – объем испытуемого продукта, см3;

m1 – масса стаканчика до испытания, мг;

m2 – масса стаканчика со смолами, мг.

В маслах без присадок, смолы определяют по ГОСТ 15886-70 «Масла нефтяные. Метод определения смол».

Сущность метода заключается в адсорбции смол на силикагеле из толуольного раствора испытуемого продукта с последующей десорбцией их ацетоном, отгонке или выпаривании ацетона из раствора и доведении смол до постоянной массы.

Навеску испытуемого продукта, растворяют в толуоле и вносят в бюретку, заполненную силикагелем, где смолы находящиеся в масле, при протекании через силикагель адсорбируются. Затем, производят десорбцию смол ацетоном, полученный раствор ацетона с силикагелем сливают в доведенную до постоянной массы колбу. Осуществляют выпаривание ацетона или отгон на водяной бане. После доведения колбы со смолами до постоянной массы, ее взвешивают.

Массовую долю смол (Х) в испытуемом масле, в процентах, вычисляют по формуле:

(89)

(89)

где m – масса испытуемого продукта, г;

m1 – масса колбы до испытания, г;

m2 – масса колбы со смолами, г.

2.4 Оценка склонности к образованию отложений

Образование отложений, в результате воздействия на нефтепродукты высоких температур при их подаче в системах двигателя может привести к снижению эффективности эксплуатации технике и ее выходу из строя. Для оценки склонности ГСМ к образованию отложений используется ряд методов испытаний:

«Междуведомственный метод квалификационной оценки склонности авиационных и автомобильных бензинов к образованию отложений во впускной системе двигателя»;

Сущность метода заключается в определении весового количества отложений, образующихся на сменной пластине, помещенной внутри впускного патрубка двигателя установки УИТ-65 или ИТ9-2, при сгорании в условиях режима испытаний 1,5 кг бензина.

Метод испытаний реализуется следующим образом:

- осуществляется предварительный прогрев установки на бензине Б-70, до установленных методикой режимов испытаний;

- после остановки прогретой установки, в крышку впускного патрубка вставляется предварительно подготовленная в соответствии с требованиями методики и взвешенная на аналитических весах сменная пластина;

- производится запуск установки с использованием электромотора и ее работа в течение 2-3 минут без подачи топлива до достижения температуры 13050С;

- в топливный бачок заливается испытуемая проба, включается подача бензина и отмечается время начала испытания;

- устанавливаются режимы испытания, в том числе расход бензина – 1,2 кг/час;

- после израсходования испытуемой навески, двигатель работает без топлива 2 минуты и останавливается;

- извлекается сменная пластина и подвергается охлаждению в вытяжном шкафу;

- после охлаждения пластина взвешивается на аналитических весах.

Оценка количества смолистых отложений, в мг, производится путем вычисления разницы в массе сменной пластины, по формуле:

![]() (90)

(90)

где g – количество отложений, мг;

G1 – масса пластины до испытания, мг;

G2 – масса пластины после испытания, мг.

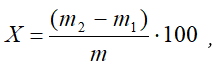

3. Моющие свойства

Моющие свойства – свойства, характеризующие способность нефтепродуктов диспергировать и удерживать частицы отложений во взвешенном состоянии с последующим образованием лаковых отложений на нагретых поверхностях конструкционных материалов.

Для оценки моющих свойств используются показатели качества представленные на рисунке 10.

Рис. 10. Показатели качества, характеризующие моющие свойства ГСМ

3.1 Оценка моющих свойств на установке ПЗВ

Показатель, характеризует склонность смазочных масел с присадками к образованию лаковых отложений.

Оценка склонности смазочных масел с присадками к образованию лаковых отложений на деталях поршневой группы двигателей внутреннего сгорания осуществляется по ГОСТ 5726-53 «Масла смазочные с присадками. Метод определения моющих свойств».

Сущность метода заключается в испытании масла на одноцилиндровом двигателе (установка ПЗВ) и последующей оценке лакообразования на боковой поверхности поршня с помощью цветной эталонной шкалы.

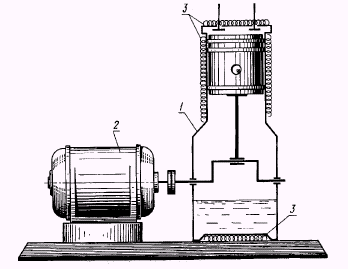

Для определения моющих свойств масел применяется установка ПЗВ, названная по имени авторов метода исследования – Папок К.К., Зарубина А.П., Виппера А.Б. Общий вид установки ПЗВ, представлен на рис. 11.

|

Рис. 11. Принципиальная схема установки ПЗВ:1 – двигатель;2 – электромотор; 3 – электронагревательные |

При проведении испытаний осуществляют следующие мероприятия:

- при помощи нагревателей доводят температуру головки цилиндра до 250 0С, температуру середины цилиндра до 190 0С;

- включают нагреватель всасываемого воздуха и запускают двигатель;

- выводят двигатель на стандартный режим испытания – число оборотов 2500±50 мин-1, температура головки цилиндра –300±2 0С, температура середины цилиндра – 225±2 0С, температура масла в картере – 125±2 0С, температура воздуха на всасывании – 220±20 0С;

- испытания осуществляют в течение 2-х часов;

- после окончания испытания, разбирают двигатель, извлекают поршень, промывают поршень в чистом бензине, просушивают и протирают боковую поверхность 2-3 каплями масла;

- сравнивают боковую поверхность поршня с цветной эталонной шкалой.

Степень покрытия боковой поверхности поршня в зависимости от интенсивности лаковых отложений, выражается в баллах. Описание цветной эталонной шкалы, используемой при оценке моющих свойств масел с присадками, приведено в таблице 3.

Таблица 3

| Лакообразование на боковой поверхности поршня | Балл |

| 1 | 2 |

| Совершенно чистый поршень (без лака) | 0 |

| Верхняя часть боковой поверхности поршня (зона поршневых колец) покрыта слоем лака светло-желтого цвета. Поверхность юбки поршня чистая | 1 |

| Верхняя часть боковой поверхности поршня покрыта слоем лака светло-коричневого цвета. Поверхность юбки поршня покрыта лаком светло-желтого цвета | 2 |

| Верхняя часть боковой поверхности поршня покрыта лаком коричневого цвета. Поверхность юбки поршня вверху покрыта лаком коричневого цвета, а внизу — светло-коричневого цвета. | 3 |

| Верхняя часть боковой поверхности поршня покрыта лаком темно-коричневого цвета. Поверхность юбки поршня вверху покрыта лаком темно-коричневого цвета, а внизу — коричневого цвета. | 4 |

| Верхняя часть боковой поверхности поршня покрыта лаком черного цвета. Поверхность юбки поршня вверху покрыта лаком черного цвета, а внизу – темно-коричневого цвета. | 5 |

| Вся боковая поверхность поршня покрыта лаком черного цвета | 6 |

При определении данного показателя, по балльной шкале оценивают интенсивность изменения окраски стенок поршня установки «ПЗВ», которая зависит от лакообразующей способности испытуемого образца моторного масла в заданных условиях. Под лакообразующей способностью, понимается склонность масел к уплотнению и полимеризации молекул в результате термоокисления и их дальнейшей адсорбции и коагуляции на горячих поверхностях двигательных установок.

3.2 Определение сульфатной зольности

Сульфатная зольность – показатель качества, позволяющий проводить косвенную оценку наличия в маслах моюще-диспергирующих присадок на основе металлов.

Оценка данного показателя осуществляется по ГОСТ 12417-94 «Нефтепродукты. Метод определения сульфатной золы», соответствует международному стандарту ИСО 3987-80 «Нефтепродукты. Смазочные масла и присадки. Определение сульфатной золы».

Метод испытания предназначен для определения сульфатной золы, не менее 0,005% (по массе) в маслах с присадками и присадках, содержащими металлы: Ba, Ca, Mg, Zn, K, Na, Sn.

Под сульфатной золой понимают остаток, полученный в результате карбонизации испытуемого образца, обработанный серной кислотой и прокаленный до постоянной массы.

Сущность метода заключается – в сжигании массы навески испытуемого продута до образования углистого остатка, который после охлаждения обрабатывают серной кислотой и прокаливают при температуре 775 0С до полного окисления углерода. Полученную золу обрабатывают разбавленной (1:1) серной кислотой и прокаливают при температуре 775 0С до постоянной массы.

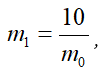

При проведении испытания, предварительно определяют необходимую массу навески испытуемого образца (m1), которую вычисляют по формуле:

(91)

(91)

где m0 – предполагаемая массовая доля сульфатной золы, %.

В ходе испытаний, массу навески испытуемого продукта помещают в предварительно подготовленную выпарительную чашку или тигель, взвешенные с погрешностью не 0,0001 г.

Для продуктов, масса сульфатной золы которых предположительно превышает 2 %, взвешенный образец разбавляют в чашке 10 кратной массой малозольного масла.

В дальнейшем осуществляют испытания, в соответствии с методикой до получения в выпарителе золы, имеющей постоянную массу, т.е. расхождения между двумя определениями при промежуточном прокаливании образца не будут превышать 0,001 г, полученную массу, за вычетом массы выпарителя, принимают за m2.

При проведении испытания продуктов, массовая доля сульфатной золы в которых не превышает 2 %, проводят контрольный опыт. Суть контрольного опыта заключается в выпаривании, с последующим прокаливанием

1 см3 серной кислоты и взвешивании выпарителя. В случае обнаружения золы, производят корректировку полученного значения – m2, путем вычитания от массы полученной в ходе испытания золы, массы золы, полученной при проведении контрольного опыта.

Расчет массовой доли сульфатной золы испытуемого продукта осуществляют по формуле:

(92)

(92)

где m1 – масса продукта, г

m2 – масса золы, г.

Результат испытаний, выражают для продуктов с массовой долей сульфатной золы не более 0,02% с точностью до 0,001 %, для продуктов с массовой долей сульфатной золы более 0,02%, с точностью до 0,01 %.

3.3 Оценка содержания моющих присадок

В моторных маслах моющие присадки используют для предотвращения или уменьшения образования углеродистых отложений на нагретых металлических поверхностях. Моющие присадки, применяемые в моторных маслах, представляют собой химические соединения, содержащие соли металлов: Са, Ва, Zn, Мg и др. Молекулы присадок адсорбируются на частицах масла, представляющих собой загрязнения и металлических деталях двигателя с образованием заряженных адсорбционных слоев, предотвращающих прилипания загрязнений к металлическим поверхностям.

Определение количественного содержания металлов (Са, Ва, Zn) в маслах и присадках осуществляется по ГОСТ 13538-68 «Присадки и масла с присадками. Метод определения содержания бария, кальция и цинка комплексонометрическим титрованием».

Сущность метода заключается в разложении солей металлов, содержащихся в присадках и маслах с присадками, или в их золе, соляной кислотой и коплексонометрическом оттитровании бария, кальция и цинка.

Для определения солей металлов в присадках и маслах с присадками применяется аппарат для разложения, общий вид которого представлен на рисунке 12.

|

Рис. 12. Аппарат для разложения:

1 – колба, объемом 500 см3; 2 – дефлегматор; 3 – загрузочная воронка; 4 – нагревательная часть |

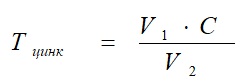

Предварительно, перед проведением испытания, производят приготовление 0,025 моль/дм3 титрованного раствора трилона Б, титр которого устанавливают по металлическому цинку, используя приготовленный хлористый раствор, содержащий 0,002 г цинка в 1 см3. Титр 0,025 моль/дм3 раствора трилона Б, выраженный в г цинка на 1 см3, вычисляют по формуле:

(93)

(93)

где V1 – объем раствора хлористого цинка, взятый для установления титра раствора трилона Б, см3;

V2 – объем раствора трилона Б, пошедший на титрование цинка, см3;

С – масса цинка в 1 см3, раствора хлористого цинка.

Готовят 0,025 моль/дм3 раствор хлористого магния и устанавливают поправочный коэффициент К данного раствора по 0,025 моль/дм3 раствору трилона Б, который вычисляют по формуле:

(94)

(94)

где V3 – объем 0,025 моль/дм3 раствора трилона Б, взятый для установления поправочного коэффициента, см3;

V4 – объем раствора хлористого магния, пошедший на титрование, см3.

Далее, проводят испытания присадок или масел присадок в соответствии с установленной методикой.

С использованием аппарата разложения, путем добавления к растворам присадок или масел с присадками в толуоле раствора соляной кислоты получают солянокислые растворы металлов. Аналогичные растворы получают при определении металлов в золе присадок или масел с присадками.

Затем, в соответствии с установленными методикой испытания требованиями, проводят комплексонометрическое титрование полученных растворов солей металлов трилоном Б, в том числе с использованием индикаторов, до получения характерных, описанных в методике окрасок растворов.

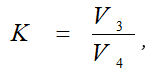

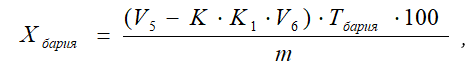

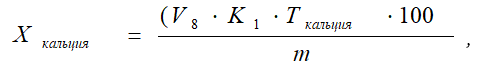

Массовые доли металлов в присадках и маслах с присадками, при наличии одного металла, вычисляют по формулам:

(95)

(95)

(96)

(96)

(97)

(97)

где V5 – объем 0,025 моль/дм3 раствора трилона Б, пошедший на растворение осадка сернокислого бария, см3;

V6 – объем 0,025 моль/дм3 раствора хлористого магния, пошедший на титрование избытка 0,025 моль/дм3 раствора трилона Б, см3;

V7 – объем 0,025 моль/дм3 раствора трилона Б, пошедший на титрование цинка, см3;

V8 – объем 0,025 моль/дм3 раствора трилона Б, пошедший на титрование кальция, см3;

m – навеска продукта, г;

Тцинка – Титр 0,025 моль/дм3 раствора трилона Б, выраженный в г цинка на 1 см3;

Тбария – Титр 0,025 моль/дм3 раствора трилона Б, выраженный в г бария на 1 см3;

Ткальция – Титр 0,025 моль/дм3 раствора трилона Б, выраженный в г кальция на 1 см3.

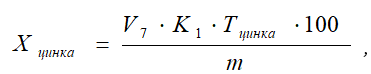

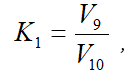

К1 – коэффициент разбавления, вычисляемый по формуле:

(98)

(98)

где V9 – объем раствора, полученный после разложения навески соляной кислотой и доведенный дистиллированной водой в мерной колбе до

250 см3, см3;

V10 – объем раствора хлоридов металлов, взятый для титрования, см3.

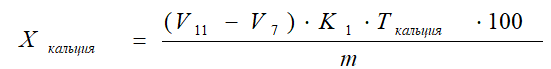

При наличии в присадках или маслах с присадками одновременно кальция и цинка, определение содержания этих металлов осуществляется следующим образом: первоначально проводится испытание на содержание цинка, аналогичное по методике испытанию для продуктов, содержащих один металл, а для определения кальция проводится дополнительное титрование, в соответствии с методикой стандарта. При этом, содержание кальция в испытуемом продукте вычисляется по формуле:

, (99)

, (99)

где V11 — объем 0,025 моль/дм3 раствора трилона Б, пошедший на титрование кальция и цинка, см3.

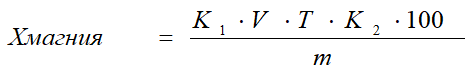

Для определения содержания магния в маслах с присадками, предложен способ количественного определения магния в маслах (патент РФ № 2278380, авторы: Алаторцев Е.И., Тимофеев Ф.В., Постникова Н.Г., Муратова Р.Д., Приваленко А.Н., Кузнецов А.А.).

Сущность способа заключается в получении раствора хлорида магния путем пропитки обеззоленного фильтра анализируемым маслом, последующим сжиганием фильтра до полного озоления, растворении золы в

6 моль/дм3 растворе соляной кислоты, добавлении в раствор дистиллированной воды и нейтрализации раствором аммиака до заданного рН = 10, добавлении аммиачного буферного раствора и индикатора хромогена черного

с последующим титрованием полученной аликвоты хлорида магния

025 моль/дм3 раствора трилона Б, фиксации количества титранта, пошедшего на титрование до изменения малиново-фиолетовой окраски в сине-голубую.

Количество магния (Хмагния) в %, вычисляют по формуле:

, (100)

, (100)

где К1 – коэффициент разбавления, равный 50;

V – количество трилона Б, пошедшее на титрование;

Т – титр раствора трилона Б в г цинка на 1 см3;

К2 – соотношение грамм-эквивалентов магния и цинка;

m – масса продукта, г.

3.4 Определение щелочного числа

Щелочное число – показатель качества, характеризующий общую щелочность масла.

Общее щелочное число выражается через количество гидроокиси калия (КОН) в мг, эквивалентное количеству всех щелочных компонентов, содержащихся в 1 г масла.

Величина общего щелочного числа показывает общую щелочность масла, в том числе повышающуюся за счет введения присадок, которые обладают щелочными свойствами. Такими присадками в основном являются моющие и диспергирующие присадки, получаемые на основе солей металлов. Соответственно, щелочное число зависит от наличия в масле щелочных присадок, что позволяет по величине щелочного числа производить косвенную оценку содержания в маслах присадок и при снижении величины данного показателя судить о мере их срабатывания в работавшем масле по сравнению с исходными данными.

Оценка уровня щелочности масел необходима для прогнозирования его моющих свойств, способности к нейтрализации кислот и подавлению процессов коррозии.

Известно, что снижение уровня щелочности масел приводит к накоплению в маслах кислот, которые вызывают коррозионный износ деталей ДВС и ускоряют процессы образования отложений на деталях конструкции двигателей.

В процессе работы масла в двигателе, постепенно происходит снижение уровня его щелочности, что вызвано срабатыванием моющих и нейтрализующих присадок. При достижении предельного уровня щелочности масла, выражаемой показателем «Щелочное число» и указываемой в нормативной документации, масло считается утратившим свои рабочие функции и подлежит замене.

Оценку показателя «Щелочное число» осуществляют по ГОСТ 11362-96 «Нефтепродукты и смазочные материалы. Число нейтрализации. Метод потенциометрического титрования». Данный стандарт является полностью аутентичным тексту международного стандарта ИСО 6619-88 «Нефтепродукты и смазочные материалы. Число нейтрализации. Метод потенциометрического титрования».

Сущность метода испытания заключается в растворении навески испытуемого продукта в определенном растворителе и последующем потенциометрическом титровании раствора в устройстве раствором соляной кислоты при использовании специальных электродов.

Подготовку к испытанию, в том числе приготовление необходимых растворов, осуществляют в соответствии с требованиями, приведенными в стандарте.

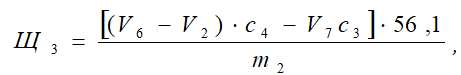

Для потенциометрического титрования используют устройство, общее устройство которого представлено на рисунке 13.

|

Рис. 13. Устройство для потенциометрического титрования:

1 – провод для сравнительного электрода; 2 – удлиненный конец бюретки; 3 – электрод сравнения; 4 – трубка со стеклянным шлифом 5 – бюретка; 7 – бакелитовая основа; 8 – стеклянный электрод; 9 – стакан; 10 – пропеллерная мешалка |

Согласно требованиям стандарта определяются такие показатели, как:

Щелочное число сильных оснований – величина, представляющая собой количество щелочи, выраженное в мг КОН на 1 грамм образца, необходимое для потенциометрического титрования испытуемой массы в определенном растворителе от начального показания измерительного прибора до показания свежеприготовленного щелочного неводного буферного раствора или четкой точки перегиба на графике;

Общее щелочное число – величина, представляющая собой количество щелочи, выраженное в мг КОН на 1 грамм образца, необходимое для потенциометрического титрования испытуемой массы в определенном растворителе от начального показания измерительного прибора до показания свежеприготовленного кислого неводного буферного раствора или четкой точки перегиба на графике.

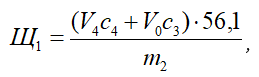

Щелочное число сильных оснований вычисляется по формуле:

(101)

(101)

где V0 – объем 0,1 моль/дм3 раствора гидроокиси калия, израсходованный на титрование контрольного опыта до значения ЭДС в щелочном буферном растворе или до скачка потенциала в этой области, см3;

V4 – объем 0,1 моль/дм3 раствора соляной кислоты, израсходованный на титрование образца до значения ЭДС в щелочном буферном растворе или до скачка потенциала в этой области, см3;

m2 – масса анализируемого продукта, г;

с3 – концентрация раствора гидроокиси калия, моль/дм3;

с4 – концентрация раствора соляной кислоты, моль/дм3;

56,1 – эквивалентная масса гидроокиси калия, г.

Общее щелочное число, определенное прямым титрованием, вычисляется по формуле:

(102)

(102)

где V5 – объем 0,1 моль/дм3 раствора соляной кислоты, израсходованный на титрование образца до значения ЭДС в кислом буферном растворе или до скачка потенциала в этой области, см3.

Общее щелочное число, определенное обратным титрованием, вычисляется по формуле:

(103)

(103)

где V6 – объем 0,1 моль/дм3 раствора соляной кислоты, добавляемый к раствору анализируемого продукта, см3;

V7 – объем 0,1 моль/дм3 раствора гидроокиси калия, израсходованный на титрование избытка соляной кислоты до значения ЭДС в кислом буферном растворе или до скачка потенциала в этой области, см3.

4. Нагарообразующая способность

Нагарообразующая способность – физико-химическое свойство, характеризующее склонность нефтепродуктов к образованию нагаров на горячих поверхностях деталей двигателей, в результате взаимодействия продуктов сгорания с кислородом воздуха в зоне высоких температур.

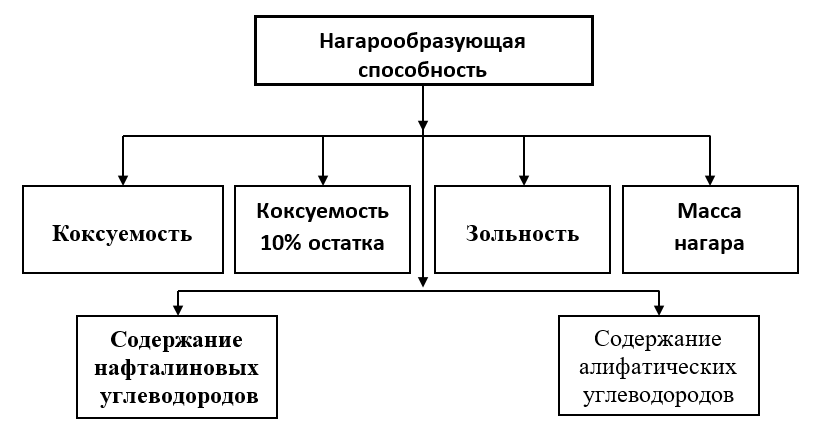

Для оценки нагарообразующей способности нефтепродуктов, в зависимости от их предназначения, химического состава и способа применения, разработаны показатели качества (рис. 14), позволяющие учитывать особенности характеристик топлив и масел в условиях эксплуатации.

Рис. 14. Показатели качества, характеризующие нагарообразующую способность

4.1 Определение коксуемости

Коксуемость – показатель качества, характеризующий способность топлива, в условиях высоких температур, к образованию коксового остатка без доступа воздуха.

На изменение уровня коксуемости оказывают влияние фракционный состав топлива (количество высококипящих фракций) и наличие в нем смолистых и нестабильных соединений.

Определение коксуемости испытуемого продукта может проводиться по ГОСТ 8852-74 «Нефтепродукты. Метод определения коксуемости на аппарате типа ЛКН».

Сущность метода заключается в сжигании навески испытуемого нефтепродукта в приборе типа ЛКН и определении коксуемости по массе коксового остатка.

Испытание проводят следующим образом:

В тигли, предварительно доведенные до постоянной массы, помещают пробу испытуемого продукта (установленной требованиями стандарта массы) и взвешивают с установленной погрешностью.

Помещают тигли с навеской в предварительно нагретый до температуры 500 5 0С прибор и выдерживают в течение 30 минут.

По истечении установленного времени тигли извлекают из прибора, охлаждают и взвешивают.

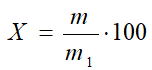

Коксуемость нефтепродукта (Х) в процентах вычисляют по формуле:

, (103)

, (103)

где m – масса коксового остатка, г;

m1 – масса испытуемого нефтепродукта.

Для определения коксуемости также предназначен метод испытаний по ГОСТ 19932-99 «Нефтепродукты. Определение коксуемости методом Конрадсона» (ИСО 6615).

Сущность метода заключается в выпаривании и пиролизе навески испытуемого нефтепродукта, дальнейшем распаде остатка и его коксовании путем интенсивного нагрева и оценке путем взвешивания охлажденного после испытания остатка.

Для проведения испытаний используется аппарат для определения коксуемости нефтепродуктов по Конрадсону.

Для легких нефтепродуктов, 90% объема которых перегоняется при температуре до 370 0С, можно проводить испытания на 10% (по объему) остатке от перегонки.

Навеску испытуемого нефтепродукта помещают в тигель, доведенный до постоянной массы и взвешенный с помещенными в него стеклянными шариками. (m1), взвешивают (m2), и проводят испытания в соответствии с регламентом стандарта. После проведения испытания, измеряют массу тигля с остатком и стеклянными шариками (m3).

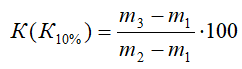

За результат испытания (К, К10%) принимают величину полученного остатка, выраженную в процентах от массы навески:

, (104)

, (104)

4.2 Определение коксуемости 10% остатка

Коксуемость 10% остатка – показатель качества, определяющий содержание в дизельных топливах смолистых и нестабильных отложений.

Определение коксуемости 10% остатка осуществляется в соответствии с требованиями ГОСТ 8852-74.

Сущность метода заключается в сжигании навески 10% остатка от отгона по ГОСТ 2177-99 испытуемого топлива в приборе типа ЛКН и определении коксуемости 10% остатка по массе коксового остатка.

Методика проведения испытаний аналогична методике определения коксуемости, за исключением:

навеска испытуемого продукта берется от двух 10% остатков, тщательно перемешенных между собой, отгона фракций дизельного топлива по ГОСТ 2177-99.

Вычисление коксуемости 10% остатка, осуществляется по формуле (102), где за m1 – принята масса 10% остатка.

4.3 Определение зольности

Зольность – показатель качества, позволяющий оценить количество содержащихся в нефтепродуктах несгораемых веществ.

Несгораемые продукты – оксиды металлов, соли неорганических соединений, механические примеси под влиянием температурных условий эксплуатации образуют нагары на деталях двигателя и приводят к их повышенному износу.

Определение зольности нефти и нефтепродуктов, кроме отработанных масел, присадок и смазок, содержащих графит, дисульфид молибдена, металлическую пыль и элементарную серу, осуществляют по ГОСТ 1461-75 «Нефть и нефтепродукты. Метод определения зольности» (ИСО 6245-82).

Сущность метода испытаний заключается в сжигании массы навески испытуемого продукта и прокаливании твердого остатка до постоянной массы.

В ходе проведения испытания навеску испытуемого нефтепродукта помещают в тигель с обеззоленным фильтром, куда в виде усеченного конуса помещают второй обеззоленный фильтр. После пропитки фильтра испытуемым нефтепродуктом, его поджигают (при испытаниях нефтепродуктов, для которых техническими условиями предусмотрено не сжигание, а выпаривание, навеску помещают в тигель без фильтров). Сжигание или выпаривание проводят до получения сухого углистого остатка, который озоляют в электропечи, в соответствии с условиями проведения испытаний до получения постоянной массы.

Масса навески испытуемых продуктов при проведении испытания на зольность установлена требованиями стандарта.

Зольность испытуемого нефтепродукта (Х) в процентах вычисляют по формуле:

, (105)

, (105)

где m – масса испытуемого продукта, г;

m1 – масса золы, г;

m2 – масса золы двух бумажных фильтров (масса золы фильтра указана на упаковке).

Для сланцевых масел определение зольности осуществляется по

ГОСТ 14038-78 «Масла сланцевые. Метод определения содержания механических примесей и зольности».

Сущность метода заключается в экстрагировании сланцевого масла толуолом, определении массовой доли механических примесей (минеральных и органических веществ, нерастворимых в толуоле), прокаливании их и определении массовой доли воды.

Порядок определения механических примесей в сланцевых маслах описан ранее в п. 1.2.

Для определения зольности, беззольный фильтр с механическими примесями, помещают в тигель с известной массой, который помещают в муфель, где фильтр сжигают и проводят последующее прокаливание до полного озоления остатка. Доводят тигель с озоленным остатком до постоянной массы. Массовую долю золы (Х) в процентах вычисляют по формуле:

, (106)

, (106)

где m – масса сухого масла, г;

m1 – масса тигля с золой, г;

m2 – масса тигля без золы, г.

4.4 Определение массы нагара

Масса нагара – показатель, позволяющий по оценке массы образовавшихся на нагарнике отложений, оценить склонность топлив к нагарообразованию. Для оценки нефтепродуктов на массу образующегося нагара можно использовать модельные стендовые установки, моделирующие работу двигателя в заданных условиях эксплуатации. Данный показатель, используется при проведении квалификационных испытаний новых и модернизированных нефтепродуктов для установления возможности их допуска к производству и применению в технике.

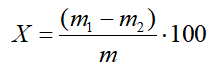

Для оценки массы нагара (Х), образовавшегося в ходе испытания на нагарнике, используют формулу:

![]() (107)

(107)

где M1 – масса нагарника без нагара;

M2 – масса нагарника с нагаром.

Содержание нафталиновых и алифатических углеводородов – показатели качества, позволяющие по оценке углеводородного состава нефтепродуктов и содержанию в них высокомолекулярных соединений сложной структуры спрогнозировать нагарообразующую способность исследуемого продукта.

4.5 Определение содержания нафталиновых углеводородов

Для определения суммарного содержания нафталиновых углеводородов в прямогонных и гидроочищенных топливах для реактивных двигателей, с концом кипения до 315 0С, и концентрации этих углеводородов в топливе не более 5%, предназначен ГОСТ 17749-72 «Топливо для реактивных двигателей. Спектрофотометрический метод определения нафталиновых углеводородов».

Сущность метода заключается в измерении ультрафиолетовой абсорбции света раствором топлива при длине волны 285 нм относительно изооктана и вычислении содержания нафталиновых углеводородов по среднему значению коэффициентов погашения соответствующих нафталиновых углеводородов.

Для проведения испытаний необходим спектрофотометр, работающий в ультрафиолетовой области спектра, с воспроизводимостью абсорбции света 5% при ее значении 0,4 в спектральной области 285 нм с номинальной шириной полосы 1 нм и менее.

В ходе испытаний, осуществляют приготовление раствора испытуемого топлива с эталонным изооктаном, который бы удовлетворял требованиям ГОСТ по абсорбции света. Проводят измерение абсорбции света раствором испытуемого топлива в сравнении с абсорбцией света эталонным изооктаном.

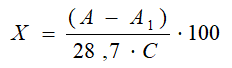

Суммарное содержание нафталиновых углеводородов (Х) в топливе с концом кипения 250 0С, в весовых процентах вычисляют по формуле:

, (108)

, (108)

где А – оптическая плотность испытуемого топлива или его раствора в изооктане;

А1 – оптическая плотность (поглощение) кюветы, заполненной изооктаном;

28,7 – среднее значение коэффициента поглощения нафталиновых углеводородов, соответствующих топливу с концом кипения 250 0С, л/г·см;

С – концентрация топлива в испытуемом растворе, г/л (для чистого топлива концентрация соответствует весу 1 л топлива в граммах).

При испытаниях топлив с концом кипения от 250 до 315 0С, вычисление содержания нафталиновых углеводородов в весовых процентах осуществляется с заменой в формуле (105), среднего значения коэффициента поглощения нафталиновых углеводородов 28,7 на 33,9, что соответствует среднему значению коэффициента в топливах с концом кипения от 250 до 315 0С.

4.6 Определение содержания алифатических углеводородов

Оценка содержания в топливах алифатических углеводородов, в частности олефинов для автомобильных бензинов, проводится при организации приемочных (квалификационных) испытаний новых или модернизированных топлив при изменении состава. Определение содержания олефинов включено в требования Технического регламента «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и топочному мазуту» для автомобильных бензинов.

Для оценки содержания олефинов используются следующие методы испытаний: адсорбционный, спектрографический, хроматографический.

Адсорбционный – по ГОСТ Р 52063-2003 «Нефтепродукты жидкие. Определение группового углеводородного состава методом флуоресцентной индикаторной адсорбции», который является аутентичным переводом стандарта ASTM D 1319 «Нефтепродукты жидкие. Определение типов углеводородов методом абсорбции с флуоресцентным индикатором».

Сущность метода заключается в адсорбировании различных групп углеводородов в капиллярной колонке на активном адсорбенте (силикагеле) с нанесенным на него флуоресцентным индикатором, с последующим измерением в ультрафиолетовом цвете длины зон различных групп углеводородов (олефиновых и ароматических).

Определение содержания олефиновых углеводородов (% объемных) вычисляют как соотношение соответствующей длины зоны адсорбирования к общей длине всех зон.

Спектрографический – метод ASTM D 5845 «Стандартный проверочный метод определения содержания оксигенатов, ароматических и олефиновых соединений в инфракрасном спектре поглощения»;

Сущность метода заключается в оценке полученных спектров олефиновых углеводородов в инфракрасном цвете на специализированном оборудовании и вычислении их процентного содержания в испытуемом продукте.

Хроматографический – по ГОСТ Р 52714 «Бензины автомобильные. Определение индивидуального и группового углеводородного состава методом капиллярной газовой хроматографии» методы А и Б.

Метод А предназначен для определения индивидуального состава нафты до н-нонана.

Метод Б предусматривает определение индивидуального и группового компонентного состава автомобильных бензинов с содержанием атомов углерода до С13+.

Сущность методов заключается в хроматографическом разделении испытуемых продуктов на капиллярной колонке с неполярной неподвижной фазой с последующей регистрацией углеводородов пламенно-ионизационным детектором и автоматизированной обработкой полученных результатов с помощью программного обеспечения.