Содержание страницы

Источник материала: Кузнецов А.И., Тимофеев Ф.В., Кузнецов А.А., Кормилицына В.Е. Учебно-справочное пособие. Нефтепродукты. в 2 ч. Часть 2. Основные характеристики. Методы оценки качества. Изд. Ульяновский государственный университет, Ульяновск, 2018 г. 250 с. :

Горючесть – эксплуатационное свойство, характеризующее процесс экзотермического, открыто-пламенного взаимодействия нефтепродукта с окислителем, с образованием продуктов горения.

В основе процесса горения лежит химическая реакция, развивающаяся в условиях прогрессивного самоускорения, связанного с накоплением в системе тепла и катализирующих процесс промежуточных продуктов реакции.

Основными характеристиками горючести являются термохимические свойства нефтепродуктов и скорость распространения фронта пламени.

Горючесть оказывает непосредственное влияние на надежность эксплуатации двигателей. Возможные нарушения в процессе горения приводят к снижению мощностных и экономических показателей. Причинами возникновения нарушений могут быть, как неустойчивое горение, так и изменения в скорости горения, связанные с конструктивными факторами и свойствами топлив. Одним из наиболее явных свидетельств нарушения рабочего процесса горения является детонационное распространение пламени. Под детонационным сгоранием понимается воспламенение горючей смеси вследствие ее сжатия в ударной волне.

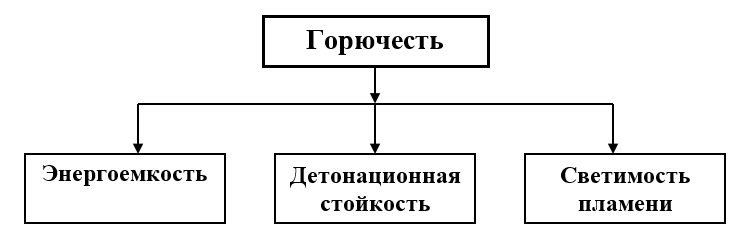

Для исследования горючести нефтепродуктов, производят оценку ряда физико-химических свойств (рис. 1), обуславливающих развитие процесса горения топлив в двигателе.

Рис. 1. Физико-химические свойства горюче-смазочных материалов, характеризующие горючесть

1. Энергоемкость горюче-смазочных материалов

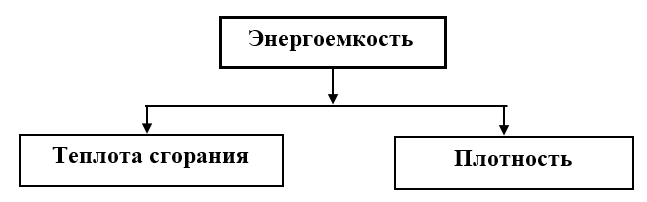

Под энергоемкостью (объемной теплотой сгорания) топлива понимают запас энергии, заключенный в единице массы или объема при нормальных условиях. Запас энергии складывается из энергии связей молекулярных соединений, входящих в состав продукта. Оценка данного свойства топлив и соответствующих показателей качества (рис. 2), предназначенных для оценки энергетической ценности топлива, необходима также при определении требуемого объема топливных баков транспортной техники (особенно авиационной и ракетной), что влияет на дальность их автономного действия. Определяется углеводородным, фракционным составом топлива и его плотностью.

Рис. 2. Показатели качества горюче-смазочных материалов, характеризующие уровень их энергоемкости

1.1 Определение теплоты сгорания

Теплота сгорания (теплотворная способность) – количество теплоты, выделяющееся при полном сгорании топлива. Теплота сгорания, отнесенная к единице массы или объема топлива, называется удельной теплотой сгорания.

В зависимости от состояния воды, в продуктах сгорания различают высшую и низшую теплоту сгорания. В случае если вода, содержавшаяся в топливе и образовавшаяся в результате горения при взаимодействии водорода и кислорода, присутствует в продуктах сгорания в виде жидкости, то количество выделившейся в процессе горения теплоты называют высшей теплотой сгорания. При присутствии в продуктах сгорания воды в виде пара – теплота сгорания называется низшей.

В настоящее время, при оценке теплоты сгорания авиакеросинов с массовой долей серы до 0,25%, применяется стандартный метод расчета по ГОСТ 11065-90 «Топливо для реактивных двигателей. Расчетный метод определения низшей теплоты сгорания».

Сущность метода заключается в определении плотности при

20 0С и анилиновой точки испытуемого продукта и вычислении низшей удельной теплоты сгорания.

Низшую удельную теплоту сгорания испытуемого топлива (Qн) в килоджоулях на килограмм вычисляют по формуле:

![]() (37)

(37)

где t – анилиновая точка топлива, 0С;

4,1868 – коэффициент пересчета, ккал/кг в кДж/кг;

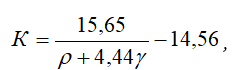

К – коэффициент пропорциональности, определяемый по таблице, приведенной в приложении 7, или рассчитанный по формуле:

(38)

(38)

где ρ – плотность испытуемого топлива при 20 0С, г/см3;

γ – средняя температурная поправка, определяемая по таблице, приведенной в приложении 8.

Для жидких нефтяных топлив (мазуты, бензины, бытовые, газотурбинные и дизельные топлива), углеводородных и кислородсодержащих компонентов жидких топлив определение высшей и низшей теплоты сгорания осуществляется по ГОСТ 21261-91 «Нефтепродукты. Метод определения высшей теплоты сгорания и вычисление низшей теплоты сгорания».

Сущность метода заключается в полном сжигании массы испытуемого жидкого топлива в калориметрической бомбе в среде сжатого кислорода и измерении количества теплоты, выделившейся при сгорании топлива и вспомогательных веществ, а также при образовании водных растворов азотной и серной кислот в условиях испытания.

Проведение испытаний осуществляется в калориметрах сжигания с жидкостными бомбами типов В-08, В-09, В-08МА, В-08МБ.

Обработку результатов испытания проводят в следующей последовательности:

1 Определение эффективной теплоемкости калориметра

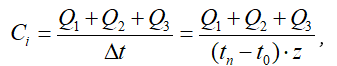

Эффективная теплоемкость калориметра (Сi) в адиабатическом режиме вычисляется без введения поправки на теплообмен калориметра с окружающей средой по формуле:

(39)

(39)

где tn – показание термометра, соответствующее конечной температуре в делениях шкалы термометра или выраженная в вольтах;

t0 – показание термометра, соответствующее температуре зажигания в делениях шкалы термометра или выраженная в вольтах;

z – средняя цена деления шкалы термометра, указанная в свидетельстве к термометру;

Q1 – количество теплоты, выделившейся при сгорании бензойной кислоты, кДж.

![]() (40)

(40)

где g1 – удельная теплота сгорания бензойной кислоты, кДж/кг;

m1 – масса бензойной кислоты, кг.

Q2 – количество теплоты, выделившееся при сгорании запальной проволоки, кДж;

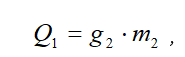

(41)

(41)

где g2 – удельная теплота сгорания проволоки, кДж/кг;

m2 – масса сгоревшей проволоки, равная разности масс проволоки до и после сжигания, кг;

Q3 – количество теплоты, выделившейся при образовании и растворении в воде азотной кислоты, кДж.

![]() (42)

(42)

где g3 – удельная теплота образования 1 см3 0,1 моль/дм3 раствора азотной кислоты, равная 6 · 10-3 кДж/см3 рассчитанная из значения удельной теплоты образования азотной кислоты, равной 59,87 кДж/моль;

V – объем точно 0,1 моль/дм3 раствора щелочи, израсходованной на титрование.

2 Измерение теплоты сгорания топлив на калориметрах, эффективная теплоемкость которых определена с погрешностью менее 1%

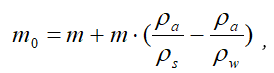

2.1 Массу образца топлива (m0) в кг вычисляют в вакууме по формуле:

(43)

(43)

где m – кажущаяся масса образца топлива в воздухе, кг;

ρa – плотность атмосферного воздуха при заданной погрешности результата (можно принять = 1,20 кг/м3);

ρs – плотность испытуемого топлива кг/м3;

ρw – плотность материала гирь, кг/м3.

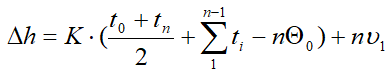

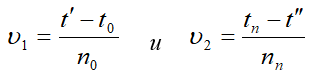

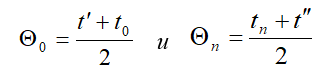

2.2 Поправку на теплообмен калориметра с окружающей средой вычисляют по формуле:

, (44)

, (44)

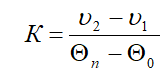

где К – константа охлаждения калориметра, равная:

, (45)

, (45)

где – средние скорости изменения температуры (температурный ход) в начальном и конечном периодах соответственно за 30 с, 0С или выраженные в вольтах.

, (46)

, (46)

где n0, n, nn – число измерений в начальном, главном и конечном периодах соответственно;

Θ0 и Θn – средние температуры начального и конечного периодов соответственно, 0С или выраженные в вольтах.

, (47)

, (47)

где – начальная температура начального периода и конечная температура конечного периода соответственно, 0С или выраженная в вольтах;

ti – температура калориметра при некотором промежуточном отсчете в главном периоде, 0С или выраженная в вольтах.

или  , (48)

, (48)

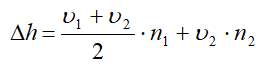

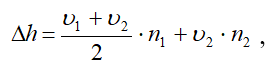

2.3 Исправленный подъем температуры в опыте (Δt), в 0С, вычисляют по формуле:

![]() (49)

(49)

где с – температурная поправка на выступающий столбик ртути, 0С, рассчитывается по формуле:

![]() (50)

(50)

где α – коэффициент видимого расширения ртути в стекле, равный 0,00016;

– температура окружающего воздуха в конце начального и в начале конечного периодов опыта (при этом принимается, что ta совпадает со средней температурой выступающего столбика ртути).

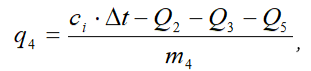

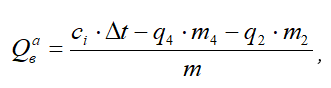

3 Определение удельной теплоты сгорания пленки (g4, кДж/кг) вычисляют по формуле:

, (51)

, (51)

где Δt – скорректированный подъем температуры в сосуде, 0С или выраженный в вольтах;

![]() , (52)

, (52)

где Δh – поправка на теплообмен калориметра с окружающей средой, вычисляемая по формулам (42) или (51):

(53)

(53)

где n1 – число отсчетов главного периода с быстрым повышением температуры (0,3 0С и выше);

n2 – то же с медленным повышением температуры (n2 = n – n1).

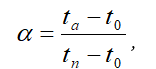

Значение n1 устанавливают также по табл. 1 в зависимости от критерия α:

Таблица 1

| α | n1 | α | n1 |

| 1 | 2 | 3 | 4 |

| до 0,50

0,50…≤ 0,64 0,65…≤ 0,73 0,73…≤ 0,82 |

9

8 7 6 |

0,82…≤ 0,91

0,91…≤ 0,95 0,95 |

5

4 3 |

(54)

(54)

где tа – температура по истечении 2 мин главного периода.

Q5 – количество теплоты, выделившейся при сгорании хлопчатобумажной нити, кДж, вычисляют по формуле:

![]() (55)

(55)

где g5 – удельная теплота сгорания хлопчатобумажной нити, кДж/кг;

m3 – масса хлопчатобумажной нити, кг;

m4 – масса пленки, кг.

4 Теплоту сгорания испытуемой пробы (, кДж/кг) вычисляют по формуле:

(56)

(56)

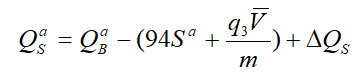

5 Высшую теплоту сгорания (, кДж/кг) вычисляют по формуле:

, (57)

, (57)

где 94 – теплота образования серной кислоты из двуокиси серы и растворения серной кислоты в воде на 1% серы, перешедшей при сжигании продукта в серную кислоту, кДж/кг;

Sa – массовая доля серы в продукте, %;

– средний объем точно 0,1 моль/дм3 раствора щелочи, израсходованной на титрование смыва бомбы при определении эффективной теплоемкости калориметра, см3;

ΔQs – поправка для получения из результатов калориметрического опыта высшей теплоты сгорания топлив в стандартных условиях.

Значения поправки ΔQs для различных видов топлива приведены в таблице 2.

Таблица 2

| Типы топлив | ΔQs, кДж/кг |

| 1 | 2 |

| Котельные топлива (мазуты) | 50 |

| Дизельные топлива | 59 |

| Реактивные и газотурбинные топлива | 67 |

| Бензины | 75 |

6 Низшую теплоту сгорания (, кДж/кг) вычисляют по формуле:

![]() (58)

(58)

где 24,42 – теплота парообразования при температуре измерения 25 0С из расчета на 1% выделившейся воды, кДж/кг;

8,94 – коэффициент пересчета массовой доли водорода на воду;

– массовая доля водорода в испытуемом продукте;

– массовая доля воды в испытуемом продукте, %

1.2 Определение плотности

Плотность – показатель качества, определяемый для однородного вещества его массой в единице объема.

Плотность горюче-смазочных материалов зависит от их углеводородного и химического состава, а также от воздействия внешних факторов (температуры, давления).

Для определения плотности горюче-смазочных материалов используют методы испытаний по ГОСТ 3900-85 «Нефть и нефтепродукты. Методы определения плотности» и ГОСТ Р 51069-97 «Нефть и нефтепродукты. Метод определения плотности, относительной плотности и плотности в градусах API ареометром».

Требованиями ГОСТ 3900-85 предусмотрено два метода определения плотности:

метод определения плотности ареометром;

метод определения плотности и относительной плотности пикнометром.

Сущность метода определения плотности ареометром заключается в погружении ареометра в испытуемый продукт, снятии показания по шкале ареометра при температуре испытания и пересчете результатов на плотность при температуре 20 0С.

Для определения плотности используются ареометры для нефти по ГОСТ 18481-81 «Ареометры и цилиндры стеклянные. Общие технические условия». Допускается применять аналогичные ареометры, отградуированные по нижнему мениску.

Определение плотности нефтепродуктов в значительной степени зависит от их свойств. Вследствие этого, при проведении испытаний, для различных продуктов предусмотрены различные температурные режимы испытаний, приведенные в таблице 3.

Таблица 3

| Вид испытуемого продукта |

Характеристика продукта |

Условия испытания |

| 1 | 2 | 3 |

| Легколетучий | Давление насыщенных паров ниже 180 кПа | Охлаждают в закрытом сосуде до 2 0С и ниже |

| Средней летучести | Температура начала кипения не выше 120 0С | Охлаждают в закрытом сосуде до 20 0С и ниже |

| Средней летучести и вязкий | Температура начала кипения не выше 120 0С, очень вязкий при 20 0С | Нагревают до минимальной температуры для приобретения достаточной текучести |

| Нелетучий | Температура начала кипения выше 120 0С | испытывают при любой температуре не выше 90 0С |

Сущность метода определения плотности и относительной плотности пикнометром заключается в определении относительной плотности испытуемого продукта – отношении его массы к массе воды, взятой в том же объеме и при той же температуре.

За единицу массы принята масса 1 см3 воды при температуре 4 0С. Плотность испытуемого продукта, в г/см3, численно равна плотности по отношению к воде при температуре 4 0С.

В зависимости от типов применяемых пикнометров определение плотности подразделяется на два типа:

определение плотности и относительной плотности пикнометром с капилляром в пробке и меткой;

определение плотности градуированным двухколенным пикнометром.

Для проведения испытаний по первому типу используют пикнометры типов ПЖ-1, ПЖ-2, ПЖ-3, ПТ по ГОСТ 22524-77 «Пикнометры стеклянные. Технические условия» или другого типа, обеспечивающих ту же точность.

В ходе подготовки к проведению испытаний определяют «водное число» пикнометра (m), которое вычисляют по формуле:

![]() (59)

(59)

где mc – масса пикнометра с водой, при 20 0С;

m0 – масса пустого пикнометра, при 20 0С.

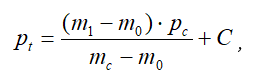

После определения массы испытуемого продукта в пикнометре при известной температуре испытания, вычисляют плотность испытуемого продукта:

для определения плотности жидких нефтепродуктов, при температуре испытания равной температуре определения «водного числа» пикнометра используют формулу:

(60)

(60)

если температура испытания отличается от температуры определения «водного числа», то используют формулу:

(61)

(61)

где ρt – плотность образца при температуре определения, кг/м3;

ρc – плотность воды при определении температуры “водного числа”, кг/м3;

tc – температура при которой определяется “водное число”, 0С;

tt – температура при которой проводится испытание, 0С;

m0 – масса пустого пикнометра на воздухе, г;

mc – масса пикнометра с водой на воздухе при температуре определения «водного числа», г;

mt – масса пикнометра с образцом на воздухе при температуре испытания, г;

С – поправка на давление воздуха;

α – коэффициент объемного расширения стекла, из которого изготовлен пикнометр.

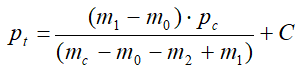

При вычислении плотности твердых и вязких нефтепродуктов, когда температура испытания одинакова с температурой определения «водного числа» пикнометра используется формула:

, (62)

, (62)

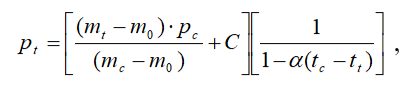

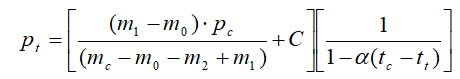

при вычислении плотности твердых и вязких нефтепродуктов, когда температура испытания отличается от температуры определения «водного числа» пикнометра используется формула:

(63)

(63)

Относительная плотность определяется отношением соответствующей плотности образца на плотность воды в аналогичных единицах и при такой же требуемой температуре определения.

Для проведения испытаний по второму типу используют пикнометры типа ПЖ-4 по ГОСТ 22524-77. Данный тип испытаний используется при определении плотности продуктов с давлением насыщенных паров равным или менее 130 кПа и с кинематической вязкостью при температуре испытания равной или менее 50 мм2/с, особенно когда испытуемого нефтепродукта недостаточно для полного заполнения пикнометров других типов.

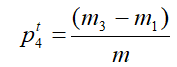

Относительную плотность испытуемого продукта при температуре испытания () вычисляют по формуле:

, (64)

, (64)

где m1 – масса пустого пикнометра, г;

m3 – масса пикнометра с продуктом, г;

m – «водное число пикнометра», вычисляемое по формуле (58).

Плотность испытуемого продукта вычисляют по формуле:

![]() (65)

(65)

где ρc – плотность воды при определении температуры “водного числа”, кг/м3;

С – поправка на давление воздуха.

Пересчет плотности при температуре испытания на плотность при температуре 20 0С осуществляется по переводным таблицам.

Метод определения плотности по ГОСТ Р 51069-97 является аутентичным переводом национального стандарта США ASTM D 1298 «Стандартный метод определения плотности, относительной плотности (удельного веса) или плотности в градусах API сырой нефти и жидких нефтепродуктов ареометром».

Метод может применяться для определения плотности, относительной плотности (удельного веса) или плотности в градусах API сырой нефти, нефтепродуктов, смесей нефтей и жидких нефтяных продуктов с давлением насыщенных паров по Рейду 179 кПа или менее с помощью стеклянного ареометра.

Сущность метода заключается в наблюдении за показаниями ареометра погруженного в испытуемый нефтепродукт и температурой испытания с последующим приведением плотности к температуре

15 0С, а относительной плотности и плотности в градусах API к температуре 60 0F с помощью международных стандартных таблиц.

Согласно требований ГОСТ Р 51069-97 установлены следующие определения основных определяемых величин:

плотность – масса (вес в вакууме) жидкости в единице объема при

15 0С, кг/м3;

относительная плотность (удельный вес) – отношение массы данного объема жидкости при температуре 15 0С (60 0F) к массе равного объема чистой воды при той же температуре;

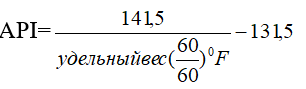

плотность в градусах API – специальная функция относительной плотности (удельного веса) (60/60) 0F, которую вычисляют по формуле:

плотность в градусах  (66)

(66)

Для определения плотности, относительной плотности и плотности в градусах API применяют стеклянные, градуированные в единицах плотности, относительной плотности или плотности в градусах API ареометры в соответствии со спецификациями ASTM или Британского института стандартов. Спецификации и характеристики ареометров, рекомендуемых зарубежными спецификациями, приведены в таблице 4.

Таблица 4

| Спецификация | Характеристика | Единицы измерения |

Диапазон измерения | |

|---|---|---|---|---|

| общий | оцифровка | |||

| 1 | 2 | 3 | 4 | 5 |

| BS 718:1960 | Специальный нефтяной | Плотность, кг/дм3 при 15 0С | 0.600-1.100 | 0,050 |

| L50SP

M50SP |

||||

| BS 718:1960 | Относительная плотность

(уд. вес) 60/60 0F |

|||

| L50SP

M50SP |

||||

| Спецификация Е 100, № от 82Н до 90Н | Для нефтяных продуктов, простой | 0.650-1.100 | ||

| Спецификация Е 100, № от

1Н до 10Н |

0API | от –1 до +101 | 12 | |

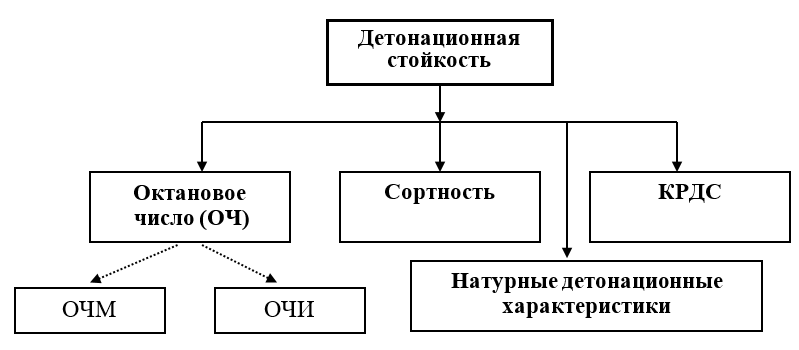

2. Детонационная стойкость

Детонационная стойкость – показатель качества, характеризующий способность топлива сгорать в камере сгорания без детонации.

Детонационное сгорание возникает в условиях, когда химические реакции, идущие с образованием активных промежуточных продуктов завершаются возникновением самовоспламенения в какой-то части этой химически активной смеси и образованием ударных (детонационных) волн.

К конструктивным особенностям двигателей, оказывающим влияние на детонационное сгорание топлив, относятся: степень сжатия в камере сгорания, диаметр цилиндра. Это обусловлено тем, что с повышением степени сжатия рабочей смеси в камере сгорания, повышается скорость реакции горения и соответственно повышается мощность и экономичность двигателя. В тоже время, увеличение скорости реакций в камере сгорания повышает вероятность детонационного сгорания, что в свою очередь определяет соответствующие требования к качеству применяемых топлив.

Детонационная стойкость бензинов характеризуется рядом показателей (рис. 3).

Рис. 3. Показатели качества, характеризующие уровень детонационной стойкости бензинов

Выбор оптимального уровня детонационной стойкости бензинов осуществляется с учетом взаимного влияния на рабочий процесс двигателей не только горючести, но и испаряемости, склонности к отложениям и других эксплуатационных свойств.

2.1 Определение октановых чисел бензинов

Основным показателем детонационной стойкости автомобильных и авиационных бензинов является октановое число. Под октановым числом топлива понимается, такое соотношение, % по объему, смеси изооктана с нормальным гептаном, при котором детонационная стойкость эталонной смеси соответствует детонационной стойкости испытуемого топлива.

Уровень детонационной стойкости, в лабораторных условиях, оценивается на одноцилиндровых моторных установках УИТ-65, УИТ-85. Склонность испытуемого топлива к детонации оценивается методом сравнения

полученных результатов испытания с результатами испытания эталонного топлива, уровень детонационной стойкости которого известен. Эталонное топливо получают путем смешения определенных объемов изооктана

(ОЧ = 100) и нормального гептана (ОЧ = 0), например для смеси изооктана и нормального гептана (7030), октановое число эталонного топлива соответствует 70 единицам. Для получения наиболее достоверной картины проявления детонационных свойств октановые числа автомобильных бензинов нормируются по моторному (ГОСТ 511-82 «Топливо для двигателей. Моторный метод определения октанового числа» или ГОСТ Р 52946-2008 «Нефтепродукты. Определение детонационных характеристик моторных и авиационных топлив. Моторный метод») и исследовательскому (ГОСТ 8226-82 «Топливо для двигателей. Исследовательский метод определения октанового числа» или ГОСТ Р 52947-2008 «Нефтепродукты. Определение детонационных характеристик моторных и авиационных топлив. Исследовательский метод») методам.

Характеристики моторного метода исследования, позволяют моделировать форсированные режимы работы бензиновых двигателей, а исследовательского – при частичных загрузках двигателей, что соответствует условиям эксплуатации автомобилей в черте города при частых остановках и неполной загрузке. Разница, между октановыми числами одного бензина, полученная моторным и исследовательским методами испытаний называется чувствительностью.

2.1.1 Моторный метод определения детонационной стойкости бензинов

Моторный метод исследования октановых чисел по ГОСТ 511-82 предназначен для определения уровня детонационной стойкости автомобильных и авиационных бензинов, и их компонентов с октановыми числами до 110.

Сущность метода заключается в сравнении детонационной стойкости испытуемого и эталонного топлива, выраженной октановым числом. Интенсивность детонации испытуемого топлива достигается изменением степени сжатия.

Октановое число, равное 100 и ниже, обозначает объемную долю изооктана в смеси с нормальным гептаном, эквивалентного по интенсивности детонации испытуемому топливу в условиях испытания.

Октановое число выше 100 указывает на то, что в изооктан необходимо добавить определенное количество тетраэтилсвинца, чтобы полученная смесь была эквивалентна по интенсивности детонации испытуемому топливу при сравнении их в условиях испытания.

Для проведения испытаний используются моторные установки

УИТ-65, УИТ-85 или другие с переменной степенью сжатия (частота вращения при проведении испытаний (15±0,15 с-1 [900±9] об/мин)) в комплекте с электронным детонометром типа ДП-60 или ДП-77, обеспечивающей получение результатов с точностью, установленной в стандарте.

Регулировка установок осуществляется с помощью эталонных и контрольных топлив, представляющих собой смесь изооктана и нормального гептана, и толуола (ч.д.а.), изооктана и нормального гептана соответственно.

Настройку детонометра на стандартную интенсивность детонации осуществляется с использованием эталонной смеси, близкой к предполагаемому октановому числу испытуемого топлива. Для настройки используют промежуточные эталонные смеси:

- 40% изооктана и 60% нормального гептана;

- 60% изооктана и 40% нормального гептана;

- 80% изооктана и 20% нормального гептана.

Проверку работы установки осуществляют с использованием контрольного топлива, номинальное октановое число которого является наиболее близким к предполагаемому октановому числу испытуемого топлива.

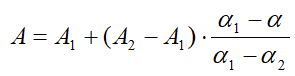

В ходе проведения испытаний смеси эталонных топлив выбирают таким образом, чтобы показания уровня детонации для испытуемого топлива находились между показаниями двух смесей эталонных топив, отличающихся не более чем на две единицы.

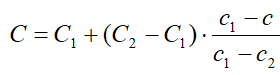

Октановое число испытуемого топлива (с уровнем детонации меньше 100) вычисляют методом интерполяции по формуле:

(67)

(67)

где А1 – объемная доля изооктана в смеси эталонных топлив, детонирующей сильнее испытуемого образца, %;

А2 – объемная доля изооктана в смеси эталонных топлив, детонирующей слабее испытуемого образца, %;

а – среднее арифметическое отсчетов по указателю детонации для испытуемого топлива;

а1 – среднее арифметическое результатов из отсчетов по указателю детонации для смесей эталонных топлив А1;

а2 – среднее арифметическое результатов из отсчетов по указателю детонации для смесей эталонных топлив А1.

При определении октанового числа испытуемого топлива (с уровнем детонации более 100) вычисляют содержание тетраэтилсвинца в см3/кг в изооктане, эквивалентном по детонационной стойкости испытуемому топливу (С) по формуле:

(68)

(68)

где С1 – объемная доля ТЭС в изооктане, детонирующем сильнее испытуемого образца, %;

С2 – объемная доля ТЭС в изооктане, детонирующем слабее испытуемого образца, %;

с – среднее арифметическое отсчетов по указателю детонации для испытуемого топлива;

с1 – среднее арифметическое результатов из отсчетов по указателю детонации для смесей эталонных топлив С1;

с2 – среднее арифметическое результатов из отсчетов по указателю детонации для смесей эталонных топлив С1.

При проведении определения октановых чисел автомобильных и авиационных бензинов по ГОСТ Р 52946-2008 используют одноцилиндровые четырехтактные карбюраторные с переменной степенью сжатия импортные двигатели типа CFR, работающие с постоянной скоростью, или отечественные двигатели типа УИТ-85М. Рабочий диапазон измерений октановых чисел находится в пределах 40-120 единиц ОЧ. Стандарт может распространяться на бензины, содержащие оксигенаты – до 4 % масс, по кислороду.

Сущность метода заключается в сравнении образца испытуемого топлива, при составе топливовоздушной смеси, приводящей к максимальной детонации со смесями первичных эталонных топлив и определении, даст ли смесь, ту же стандартную интенсивность детонации при испытании с той же степенью сжатия. При достижении одинаковой степени детонации состав смеси из первичных эталонных топлив (по объему) характеризует как ее октановое число, так и октановое число пробы испытуемого топлива.

Первичными эталонными топливами для проведения испытаний по ГОСТ Р 52946-2008 являются:

- топливо на основе 2,2,4-триметилпентана (изооктан) чистотой не менее 99,75 % об., содержащее не более 0,10 % об. гептана и не более

0,5 мг/дм3 свинца (детонационная стойкость – 100 ед. ОЧ); - топливо на основе гептана чистотой не менее 99,75 % об., содержащее не более 0,10 % об. изооктана и не более 0,5 мг/дм3 свинца (детонационная стойкость – 0 ед. ОЧ);

- топливо с октановым числом 80, приготовленное с использованием изооктана и гептана, содержащая (80,0 + 0,1) % об. изооктана.

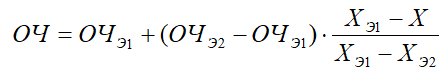

Расчет результатов испытаний осуществляют по формуле:

(69)

(69)

где ОЧ – октановое число образца испытуемого топлива;

ОЧЭ1 –октановое число эталона с низкими значениями ОЧ;

ОЧЭ2 –октановое число эталона с высокими значениями ОЧ;

Х – показание датчика интенсивности детонации образца испытуемого топлива;

ХЭ1 – показание датчика интенсивности детонации эталона с низкими значениями ОЧ;

ХЭ2 – показание датчика интенсивности детонации эталона с высокими значениями ОЧ.

2.1.2. Исследовательский метод определения детонационной стойкости бензинов

Исследовательский метод исследования октановых чисел по

ГОСТ 8226-82 предназначен для определения уровня детонационной стойкости автомобильных бензинов и их компонентов с октановыми числами до 110 единиц.

Сущность исследовательского метода определения октановых чисел заключается в сравнении детонационной стойкости испытуемого и эталонного топлива, выраженной октановым числом. Интенсивность детонации испытуемого топлива в двигателе достигается изменением степени сжатия.

Для проведения испытаний по данному методу, используются моторные установки УИТ-65, УИТ-85 или другие с переменной степенью сжатия (частота вращения при проведении испытаний (10±0,1 с-1 [600±6] об/мин)), в комплекте с электронным детонометром типа ДП-60 или ДП-77 с магнитострикционным датчиком, обеспечивающие получение результатов с точностью, установленной в стандарте.

Принципы регулировки моторных установок и проведения испытаний по исследовательскому методу определения октанового числа испытуемых топлив, а также используемые в ходе испытаний контрольные и эталонные топлива, в основном аналогичны методу испытаний по ГОСТ 511-82.

Расчет величины октановых чисел по ГОСТ 8226-82 для топлив с октановыми числами менее 100 единиц и более 100 осуществляется по формулам 67 и 68 соответственно.

Исследовательский метод исследования октановых чисел по ГОСТ Р 52947-2008 предназначен для определения уровня детонационной стойкости автомобильных бензинов в мягких условиях эксплуатации. Рабочий диапазон измеряемых величин октанового числа 40-120 единиц. Стандарт распространяется на автомобильные бензины, содержащие оксигенаты до 4% (масс) по кислороду.

Сущность метода испытаний: образец топлива испытывают в двигателях типа CFR или УИТ-85 при составе топливовоздушной смеси, приводящем к максимальной детонации, сравнивают со смесями первичных эталонных топлив и определяют, дает ли смесь, испытываемая при составе топливовоздушной смеси, приводящем к максимальной детонации, стандартную интенсивность детонации при испытании с той же степенью сжатия. Состав смеси первичных эталонных топлив (по объему) характеризует как их октановое число, так и октановое число образца топлива.

Отличие данного метода испытаний от метода испытаний по

ГОСТ Р 52946-2008 состоит в условиях проведения испытаний, что выражается в соответствующих технических параметрах работы моторных установок. Для расчета значения октанового числа испытуемого бензина может быть использована формула (69).

2.2 Определение сортности авиационных бензинов

При исследовании уровня детонационной стойкости авиационных бензинов, наряду с октановым числом оценивают показатель – сортность на богатой смеси.

Известно, что чем выше сортность топлива, тем выше уровень его детонационной стойкости на богатой смеси. Сортность топлива на богатой смеси характеризует мощность двигателя в процентах, при работе на испытуемом топливе по сравнению с мощностью двигателя, полученной на эталонном изооктане, сортность которого принимается за 100.

Оценка данного показателя осуществляется на одноцилиндровой моторной установке ИТ9-1, по ГОСТ 3338-68 «Бензины авиационные. Метод определения сортности на богатой смеси».

Сущность метода заключается в сравнении мощности двигателя, ограниченной начальной детонацией, при работе на испытуемом и эталонном топливах в стандартных условиях испытания.

Метод применяют для испытаний авиационных бензинов и их компонентов с сортностью от 90 до 160 единиц.

Сортность топлива численно равна сортности такого эталонного топлива, которое при испытании на моторной установке, в стандартных условиях, имеет аналогичное с испытуемым индикаторное давление.

В качестве эталонных топлив, при проведении испытаний используют:

при определении сортности от 100 ед. и более – эталонный изооктан по ГОСТ 12433-83 «Изооктаны эталонные. Технические условия» с добавлением тетраэтилсвинца (ТЭС) по ГОСТ 988-89 «Жидкость этиловая. Технические условия» в виде этиловой жидкости, в пропорциях, указанных в таблице 5;

Таблица 5. Массовая доля свинца в смеси с эталонным изооктаном в образцах эталонного топлива для определения сортности более 100 ед.

| Номер образца эталонного топлива | Количества тетраэтилсвинца, см3/кг |

| 1 | 2 |

| I

II III IV V VI VII |

0

0,19 0,48 0,76 1,15 1,53 2,30 |

при определении сортности ниже 100 ед. – смеси эталонного изооктана с нормальным гептаном эталонным по ГОСТ 25828-83 «Гептан нормальный эталонный. Технические условия», в пропорциях, указанных в таблице 6.

Таблица 6. Объемное соотношение эталонного изооктана и эталонного n-гептана в образцах эталонного топлива для определения сортности менее 100 ед.

| Номер образца эталонного топлива |

Состав эталонного топлива, % (по объему) | |

| Эталонный изооктан | Эталонный n-гептан | |

| 1 | 2 | 3 |

| 1

2 |

90

95 |

10

5 |

Средние индикаторные давления и сортность применяемых при проведении испытаний эталонных топлив приведены в таблице 7.

Таблица 7

| Номер образца эталонного топлива |

Среднее индикаторное давление при QT/QB = 0,112кПа•102 (кгс/см2) |

Сортность |

| 1 | 2 | 3 |

| 1

2 I II III IV V VI VII |

8,73 (8,90)

9,70 (9,90) 11,67 (11,90) 12,94 (13,20) 14,12 (14,40) 15,10 (15,40) 16,08 (16,40) 16,96 (17,30) 17,75 (18,10) |

где: QT – расход топлива, кг/мин;

QB – расход воздуха, кг/мин.

2.3 Определение коэффициента распределения детонационной стойкости автомобильных бензинов

Для достоверной оценки детонационной стойкости автомобильных бензинов в условиях эксплуатации, применяется показатель – коэффициент распределения детонационной стойкости по фракциям (Крдс), определяемый по ГОСТ 26370-84 «Бензины автомобильные. Метод оценки распределения детонационной стойкости по фракциям». Метод испытаний представляет собой способ оценки распределения детонационной стойкости по фракциям автомобильных бензинов с учетом испарения их во впускном коллекторе карбюраторного двигателя на переменных режимах работы.

Сущность метода заключается: в разгонке испытуемого бензина на две фракции с последующим определением для каждой из них октанового числа по ГОСТ 8226-82 и установлением оценочного показателя – коэффициента распределения детонационной стойкости (Крдс).

В ходе проведения испытаний, осуществляют отгон фракций анализируемого автомобильного бензина до 100 0С, измерение объемов отогнанной фракции и остатка в колбе и последующее определение уровня их октановых чисел по ГОСТ 8226-82.

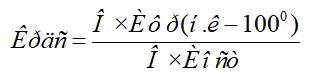

Коэффициент распределения детонационной стойкости (Крдс) вычисляют по формуле:

, (70)

, (70)

где ОЧИфр(н.к — 100 0) – октановое число по исследовательскому методу фракции бензина, выкипающей до 100 0С (отгон до 100 0С);

ОЧИост – октановое число по исследовательскому методу остатка.

3. Определение натурных детонационных характеристик автомобильных бензинов.

Для оценки антидетонационных свойств автомобильных бензинов на двигателях используют натурные (стендовые и дорожные) испытания, регламентированные требованиями ГОСТ 10373-75 «Бензины автомобильные для двигателей. Методы детонационных испытаний».

Требованиями ГОСТ определено 3 метода испытаний:

3.1 Метод стендовых детонационных испытаний

Метод предназначен для оценки детонационных требований двигателя и фактических антидетонационных свойств бензинов, на данном двигателе по детонационным характеристикам при работе двигателя на установившихся режимах работы во всем диапазоне частоты вращения и соответственно детонационным характеристикам испытуемых бензинов;

Сущность метода стендовых детонационных испытаний автомобильных бензинов заключается: в последовательном снятии детонационных характеристик двигателя на различных режимах, при работе на эталонных смесях и испытуемом бензине, построении графиков контрольных характеристик работы двигателя их последующем анализе для определения фактического октанового числа бензинов и оптимальных октановых чисел для данного двигателя.

Под фактическим октановым числом бензина понимается октановое число смеси эталонных топлив, обладающей детонационной стойкостью в данных условиях испытаний, равной детонационной стойкости испытуемого бензина.

3.2 Метод дорожных детонационных испытаний

Метод предназначен для оценки детонационных требований двигателя и фактических антидетонационных свойств бензинов по детонационным характеристикам во всем диапазоне скоростей движения автомобиля на неустановившихся режимах работы с учетом особенностей конструкции автомобилей;

Сущность метода дорожных детонационных испытаний заключается в определении динамических характеристик и детонационных характеристик автомобиля на смесях эталонных топлив и испытуемом топливе в заданных условиях испытания, сравнении полученных результатов и установлении фактических дорожных и требуемых октановых чисел автомобильных бензинов.

По результатам дорожных детонационных испытаний различных компонентов и композиций автомобильных бензинов решают вопрос об улучшении фактических дорожных детонационных характеристик бензинов или путях корректирования детонационных требований двигателя.

3.3 Метод ускоренных дорожных испытаний

Метод предназначен для предварительной оценки детонационных требований двигателя и антидетонационных свойств бензинов по детонационным характеристикам и дорожному октановому числу.

Для проведения испытаний используют:

- первичные эталонные топлива – изооктан и нормальный гептан, а также их смеси с содержанием изооктана в смеси: 100, 95, 90, 85, 80, 75, 70, 65, 60, 55 и 50% (по объему);

- двигатель, подвергающийся детонационным испытаниям, установленный на тормозной стенд (оборудованный в соответствии с требованиями ГОСТ 14846-81 «Двигатели автомобильные. Методы стендовых испытаний» и сменными бачками для эталонных смесей);

- специально оборудованный автомобиль, предназначенный для дорожных испытаний.

Сущность метода ускоренных дорожных детонационных испытаний заключается в определении экономических и динамических характеристик, и детонационных характеристик автомобиля на смесях эталонных топлив и испытуемом топливе в заданных условиях испытания, сравнении полученных результатов и установлении дорожного октанового числа испытуемого бензина.

Под дорожным октановым числом понимается октановое число

смеси эталонных топлив, обладающей детонационной стойкостью, равной в данных условиях испытаний детонационной стойкости автомобильного бензина.

По полученным в результате ускоренных дорожных испытаний результатам определяют:

- оптимальные октановые числа бензина, обеспечивающие получение наилучших экономических и динамических показателей данного автомобиля;

- требования двигателя к октановому числу бензина и соответствующие ухудшения топливной экономики и динамики автомобиля относительно оптимальных величин в зависимости от рекомендуемой заводом-изготовителем начальной установки угла опережения зажигания;

- требующийся для испытуемого бензина угол опережения зажигания.

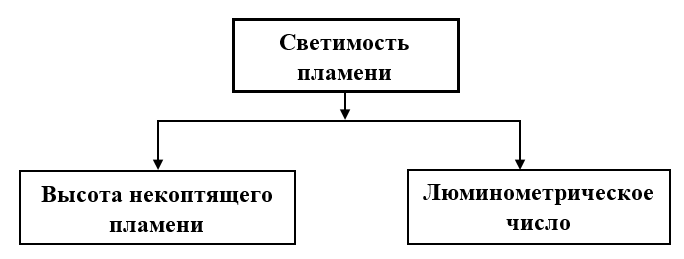

4. Светимость пламени топлив

Светимость пламени, как физическое свойство, характеризующее горючесть топлив связана в первую очередь с их углеводородным и фракционным составом. Неполное сгорание, приводит к образованию сажистых частиц, которые и вызывают свечение пламени. Оценка светимости пламени применяется для получения характеристик горения реактивных топлив. Показатели качества (рис. 4), позволяют оценить полноту сгорания и энергетические характеристики испытуемых топлив.

Рис. 4. Показатели качества топлив, характеризующие светимость пламени

В ходе процесса горения, образуются продукты сгорания топлив, часть из которых выбрасывается в атмосферу с отработавшими газами, а некоторая часть образует отложения.

4.1 Определение высоты некоптящего пламени

Максимальная высота некоптящего пламени – высота пламени

(в миллиметрах), достигаемая до появления дыма, при сжигании топлива в стандартной лампе при определенных условиях.

Показатель – максимальная высота некоптящего пламени, характеризует склонность топлива к образованию нагара в камере сгорания двигателя, приводящего к снижению мощности двигателя, нарушению работы форсунок, эрозии материала проточной части газовых турбин, загрязнению окружающей среды.

Определение данного показателя осуществляется по ГОСТ 4338-91 (ИСО 3014-81) «Топливо для авиационных газотурбинных двигателей. Определение максимальной высоты некоптящего пламени».

Сущность метода заключается в сжигании испытуемого топлива в специальной лампе со шкалой в определенных условиях и замере максимальной высоты пламени до появления дыма.

Для проведения испытаний применяют:

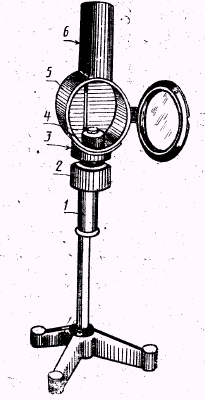

специальную лампу (рис. 5) с фитилем, представляющим собой круглый твердый тканный хлопчатобумажный жгут;

|

Рис. 5. Прибор для определения высоты некоптящего пламени:1 – резервуар;2 – втулка для резервуара; 3 – камера; 4 – направляющая фитиля; 5 – шкала; 6 –вытяжная труба |

контрольные топливные смеси с известными максимальными высотами некоптящего пламени.

Состав и значения высоты некоптящего пламени контрольных топливных смесей представлены в таблице 8.

Таблица 8

| Объемная доля толуола, % | Объемная доля изооктана, % | Maксимальная стандартная высота некоптящего пламени при давлении 101.3 кПа, мм |

| 1 | 2 | 3 |

| 40 | 60 | 14.7 |

| 25 | 75 | 20.2 |

| 15 | 85 | 25.8 |

| 10 | 90 | 30.2 |

| 5 | 95 | 35.4 |

| 0 | 100 | 42.8 |

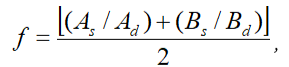

перед началом испытаний производится калибровка прибора, для чего испытывают две контрольные смеси, при этом высота некоптящего пламени испытуемого образца должна находится между ними. при невозможности соблюдения данного условия испытывают контрольные смеси, имеющие близкие значения к испытуемому образцу топлива. По полученным результатам испытаний контрольных топлив вычисляют поправочный коэффициент прибора по формуле:

(71)

(71)

где As – максимальная высота некоптящего пламени первой контрольной топливной смеси, мм;

Ad – высота некоптящего пламени первой контрольной смеси, определенная при калибровке, мм;

Вs – максимальная высота некоптящего пламени второй контрольной топливной смеси, мм;

Вd – высота некоптящего пламени второй контрольной смеси, определенная при калибровке, мм.

В ходе испытания, фитиль пропитывают испытуемым продуктом и вставляют в фитильную трубку резервуара с выступом в 6 мм, затем помещают в прибор, где поджигают и установив высоту пламени около 10 мм, дают прогореть в течение 5 минут. Доводят, поднятием резервуара пламя до появления дыма (копоти), затем медленно опускают до уровня, определенного условиями ГОСТ, высоту которого фиксируют по шкале прибора.

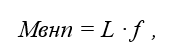

максимальную высоту некоптящего пламени испытуемого топлива рассчитывают по формуле:

(72)

(72)

где L – средний результат высоты некоптящего пламени трех отдельных измерений, мм;

f – поправочный коэффициент калибровки прибора.

Каждое отдельное измерение является среднеарифметическим значением двух параллельных определений, расхождения между которыми не превышают норм установленных требованиями ГОСТ.

4.2 Определение люминометрического числа

Показатель люминометрическое число характеризует интенсивность теплового излучения пламени при сгорании топлива.

Определение показателя осуществляется по ГОСТ 17750 «Топливо для реактивных двигателей. Метод определения люминометрического числа на аппарате типа ПЛЧТ».

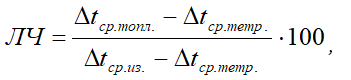

Сущность метода испытаний заключается в определении повышения температуры над пламенем сжигаемых в фитильной лампе испытуемого и эталонных топлив при одинаковом уровне излучения пламени этих топлив в зелено-желтой полосе спектра.

В качестве эталонных топлив при проведении испытаний используются изооктан и тетралин (толуол).

По эталонным топливам осуществляют настройку аппарата, затем устанавливают средние значения повышения температур газов при горении эталонных топлив (∆tср.из. (изооктана), ∆tср.тетр. (тетралина)) и испытуемого топлива (∆tср.топл.). вычисление люминометрического числа (ЛЧ) испытуемых топлив осуществляют по формуле:

(73)

(73)