Содержание страницы

Источник материала: Кузнецов А.И., Тимофеев Ф.В., Кузнецов А.А., Кормилицына В.Е. Учебно-справочное пособие. Нефтепродукты. в 2 ч. Часть 2. Основные характеристики. Методы оценки качества. Изд. Ульяновский государственный университет, Ульяновск, 2018 г. 250 с. :

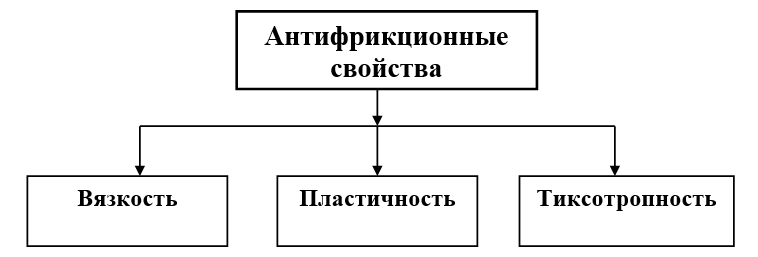

Антифрикционные свойства – эксплуатационное свойство нефтепродукта, характеризующие его способность снижать затраты механической энергии на внешнее трение в местах соприкосновения твердых тел.

К конструкционным условиям, определяющим затраты энергии на трение в условиях эксплуатации относятся температурные режимы и количество механических нагрузок. Снижение затрат на трение в узлах и механизмах может быть достигнуто применением смазывающих материалов – масел и смазок.

Для достижения максимального эффекта от применения масел и смазок, возможность их использования в различных узлах трения рассматривается на основе анализа их физико-химических свойств, определяющих антифрикционность (рис. 1).

Рис. 1. Физико-химические свойства ГСМ, характеризующие уровень их антифрикционных свойств

1. Вязкость горюче-смазочных материалов

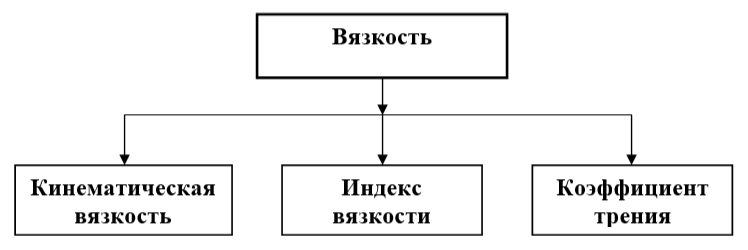

Вязкость – физико-химическое свойство, характеризующее способность к сопротивлению частиц продукта взаимному перемещению.

Вязкость продукта характеризует потери энергии на трение на рабочих режимах и условия взаимодействия трущихся поверхностей. Так, повышение вязкости масел способствует расширению зон жидкостной смазки, тем самым повышая ее надежность вследствие увеличения масляных слоев между поверхностями трения. Для оценки уровня вязкости используют ряд показателей качества (рис. 2), позволяющих рассматривать указанное свойство в различных условиях.

Рис. 2. Показатели качества ГСМ, характеризующие уровень вязкости

1.1 Кинематическая вязкость

Методы определения кинематической вязкости приведены в пункте 2.3.

1.2 Определение индекса вязкости

Индекс вязкости – условный показатель качества, характеризующий вязкостно-температурные свойства нефтепродукта.

Для определения индекса вязкости нефтепродуктов применяются методы испытания по ГОСТ 25371-97 «Нефтепродукты. Расчет индекса вязкости по кинематической вязкости». Соответствует стандарту ИСО 2909-81.

Стандартом предусмотрено два метода определения индекса вязкости: метод А – для продуктов с индексом вязкости от 0 до 100 включительно и метод Б – для продуктов с индексом вязкости от 100 и выше.

Сущность методов заключается в определении индекса вязкости испытуемого продукта путем расчета с использованием полученных экспериментальных значений кинематической вязкости исследуемого образца при температурах 40 и 100 0С и значений кинематической вязкости при 40 0С нефтепродуктов, с индексом вязкости 0 и 100, имеющих при температуре 100 0С такое же значение кинематической вязкости, как и исследуемый продукт.

При проведении расчетов используются следующие данные:

- кинематическая вязкость при 40 0С нефтепродукта с индексом вязкости 0, обладающего той же кинематической вязкостью при 100 0С, что и испытуемый продукт, мм2/с – L;

- кинематическая вязкость при 40 0С нефтепродукта с индексом вязкости 100, обладающего той же кинематической вязкостью при 100 0С, что и испытуемый продукт, мм2/с – Н;

- кинематическая вязкость при 100 0С нефтепродукта для которого необходимо определить индекс вязкости, мм2/с – Y;

- кинематическая вязкость при 40 0С нефтепродукта для которого необходимо определить индекс вязкости, мм2/с – U;

- разность значений L и H – D.

При проведении расчета индекса вязкости нефтепродуктов по методу А, в случае если кинематическая вязкость исследуемого продукта при 100 0С ниже или равна 70 мм2/с, значения L и D определяют по таблице известных значений, приведенной в стандарте. В случае отсутствия в таблице соответствующих значений, при соответствии результата испытаний кинематической вязкости диапазону таблицы, искомые величины рассчитывают методом линейной интерполяции.

Если значение кинематической вязкости исследуемого продукта при 100 0С превышает 70 мм2/с, величины L и D рассчитывают по формулам:

![]() (135)

(135)

![]() (136)

(136)

В случаях, когда значение кинематической вязкости исследуемого продукта при 100 0С меньше 2 мм2/с, величины L, D и Н рассчитывают по формулам:

![]() (137)

(137)

![]() (138)

(138)

![]() (139)

(139)

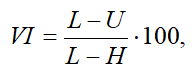

Индекс вязкости (VI), вычисляют по формулам:

(136) и

(136) и  (140)

(140)

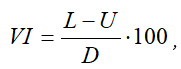

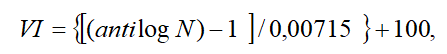

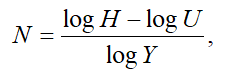

По методу Б, индекс вязкости исследуемого нефтепродукта вычисляют по формуле:

(141)

(141)

Значение N, вычисляют по формуле:

(142)

(142)

Значение Н, определяют по таблице данных, приведенной в стандарте, в случае если значение кинематической вязкости исследуемого продукта при 100 0С превышает 70 мм2/с, Н рассчитывают по формуле:

![]() (143)

(143)

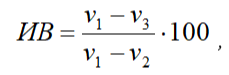

Определение индекса вязкости (ИВ) для моторных масел может быть также осуществлено путем сравнения вязкостно-температурных свойств испытуемого образца и двух нефтяных эталонов. При этом, эталоны, имеют соответственно индексы вязкости ИВ1 = 0 и ИВ2 = 100.

Для установления ИВ испытуемого масла, определяют кинематическую вязкость эталонных образцов (ν1, ν2 ) и пробы масла — ν3 (например при температуре — 100 0С), при условии, что кинематическая вязкость эталонов и пробы масла при температуре порядка 40 — 50 0С (ν4) будет равна. Используя полученные значения кинематической вязкости эталонных образцов и испытуемой пробы индекс вязкости можно вычислить по формуле:

(144)

(144)

где 1 – вязкость эталонного нефтепродукта с ИВ = 100, при 100 0С;

2 – вязкость эталонного нефтепродукта с ИВ = 0, при 100 0С;

3 – вязкость испытуемого нефтепродукта, при 100 0С.

1.3 Коэффициент трения

Коэффициент трения – показатель, характеризующий отношение силы трения к нормальному давлению между соприкасающимися поверхностями (нормальная составляющая внешних сил).

Коэффициент трения (f), рассчитывается по формуле:

(145)

(145)

где F – сила трения;

N – нормальная составляющая внешних сил.

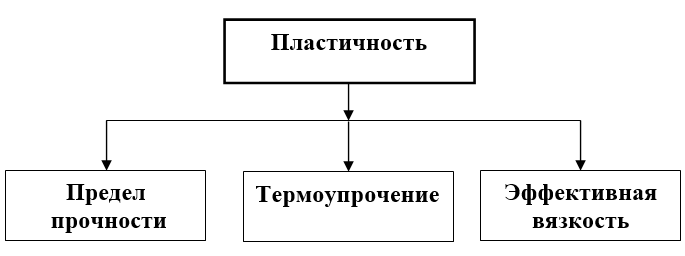

2. Пластичность нефтепродуктов

Пластичность – физико-химическое свойство, характеризующее способность некоторых нефтепродуктов проявлять свойства как твердых тел (деформироваться под действием нагрузки), так и жидкости (текучесть при превышении предельной нагрузки).

Показатели качества, характеризующие пластичность (рис. 3), оценивают свойства пластичных смазок в граничный период перехода их из твердого в жидкое состояние.

Рис. 3. Показатели качества, характеризующие пластичность смазочных материалов

2.1 Порядок определения термоупрочения и предела прочности пластичных смазок приведены в п. 1.2.

2.2 Определение эффективной вязкости

Эффективная вязкость – показатель качества, выражающий вязкость ньютоновской жидкости, которая при донном режиме течения оказывает такое же сопротивление сдвигу, как и пластичная смазка.

Эффективная вязкость определяется для пластичных смазок специального назначения по ГОСТ 26581-85 «Смазки пластичные. Метод определения эффективной вязкости на ротационном вискозиметре». Метод не распространяется на пластичные смазки общего назначения.

Стандартом предусмотрено определение эффективной вязкости пластичных смазок специального назначения в диапазоне 0,1 — 3·102 Па·с на устройстве «цилиндр», 0,1·105 Па·с на устройстве «конус-плита».

Сущность метода заключается в регистрации момента сопротивления вращению внутреннего цилиндра или конуса измерительного устройства с испытуемой смазкой при различных градиентах скорости деформации с последующим расчетом напряжения сдвига и эффективной вязкости.

Для проведения испытаний используются ротационный вискозиметр типа Реотест 1 или его последующие модификации и специальные измерительные устройства «цилиндр – z», «конус-плита».

В ходе испытаний, в измерительное устройство помещают навеску испытуемой смазки. Далее измерительное устройство соединяют с термостатирующим устройством и осуществляют термостатирование (не менее 30 минут) при температуре указанной в нормативной документации на испытуемый продукт. Затем, согласно требований станадарта осуществляют разрушение смазки с последующим замером относительного угла вращения (α) внутреннего цилиндра или конуса измерительного устройства с испытуемой смазкой при установленных стандартом градиентах скоростей деформации.

Эффективную вязкость испытуемой смазки (η), в Па·с, вычисляют по формуле:

, (146)

, (146)

где τ – напряжение сдвига, Па;

Д – скорректированный градиент скорости деформации, с-1.

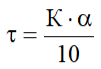

Напряжение сдвига (τ) вычисляют по формуле:

, (147)

, (147)

где α – значение относительного угла вращения на блоке измерения, деления шкалы;

К – постоянная измерительного устройства по паспорту;

10 – коэффициент перевода константы измерительного устройства в единицы системы СИ.

3. Тиксотропность

Тиксотропность – физико-химическое свойство, определяющее изменение реологических характеристик пластичного нефтепродукта при постоянной температуре в результате разрушения структурного каркаса при деформировании и дальнейшем изменении характеристик после прекращения деформирования.

Тиксотропные свойства пластичных нефтепродуктов (смазок) в первую очередь определяются свойствами и концентрацией применяемого при их производстве загустителя. Внешними факторами, определяющими тиксотропность смазок, являются температурные режимы эксплуатации, продолжительность и интенсивность деформации. Под влиянием воздействия внешних факторов, структурный каркас смазок разрушается, дисперсная система разжижается. После прекращения воздействия внешних факторов, структурная система восстанавливается, смазки загустевают. Величина и скорость подобных превращений, оказывают влияние на потери смазок в узлах трения в результате их выдавливания. А также на изменение величин сопротивления и трения при работе механизмов.

Уровень тиксотропности смазок оценивается показателями (рис. 4), характеризующими параметры изменения их свойств в результате деформации.

Рис. 4. Показатели качества, характеризующие реологические изменения свойств смазок

3.1 Определение индекса разрушения и индекса тиксотропного восстановления смазок

Для оценки данных показателей используется ГОСТ 19295-73 «Смазки пластичные. Метод определения механической стабильности».

Требованиями данного стандарта устанавливается метод определения механической стабильности пластичных смазок, которая выражается индексом разрушения (Кр) и индексом тиксотропного восстановления (Кв).

Индекс разрушения характеризует степень разрушения смазки при ее интенсивном деформировании, индекс тиксотропного восстановления характеризует степень тиксотропного восстановления смазки.

Сущность метода испытаний заключается в определении изменения предела прочности на разрыв в результате интенсивного деформирования смазки в зазоре между ротором и статором тиксометра и при последующем тиксотропном восстановлении.

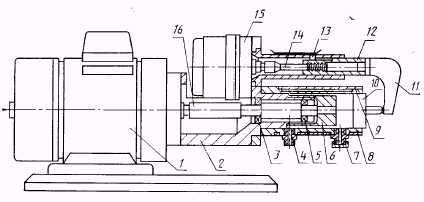

Для определения механической стабильности смазок используют тиксометр (рис. 5) с пределами измерения от 50 до 7500 Па.

Проведение испытаний организовывается в 3 этапа.

На первом этапе навеску смазки, помещенную в тиксометр, при помощи поршня выдавливают через выделенный капилляр. При этом, собирают оторвавшиеся, в результате превышения массой выдавившейся смазки предела ее прочности, столбики согласно требованиям стандарта.

Рис. 5. Принципиальная схема тиксометра: 1 – электродвигатель; 2 – корпус; 3 – подшипник; 4 – капилляр для выхода разрушенной смазки; 5 – подшипник; 6 – ротор; 7 – капилляр для выхода неразрушенной смазки; 8 – статор; 9 – термостатирующая рубашка; 10 – поршень; 11 – кронштейн; 12 – ходовая гайка; 13 – защелка; 14 – винт; 15 – электродвигатель; 16 – муфта

На втором этапе, навеску смазки, разрушенную между ротором и статором тиксометра, выдавливают через другой капилляр и собирают аналогично первому этапу.

При проведении третьего этапа испытаний, к капилляру тиксометра, предназначенному для выхода разрушенной смазки присоединяют трубку тиксотропного восстановления. Смазка, после заполнения трубки тиксотропного восстановления, выходит через ее нижний капилляр. Сбор смазки осуществляется аналогично ранее описанным способом.

В случаях, когда для определения индекса тиксотропного восстановления нормативной документацией на испытуемую смазку указывается более длительное время на восстановление, трубку тиксотропного восстановления отсоединяют от тиксометра и хранят в защищенном от света месте установленное время. После чего, трубку присоединяют к капилляру тиксометра, предназначенного для проведения испытаний по первому этапу и осуществляют выдавливание восстановленной смазки свежим продуктом.

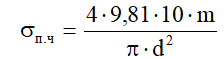

Предел прочности на разрыв (σп.ч) испытуемой смазки, в Па, вычисляют по формуле:

, (148)

, (148)

где m – среднее арифметическое значение массы столбика оторвавшейся смазки;

d – диаметр капилляра.

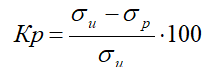

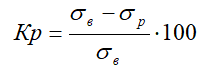

Индекс разрушения (Кр), в процентах вычисляют по формуле:

, (149)

, (149)

где σи – предел прочности на разрыв исходной (неразрушенной) смазки, Па;

σр – предел прочности на разрыв смазки после разрушения, Па.

Индекс тиксотропного восстановления (Кв), в процентах, вычисляют по формуле:

, (150)

, (150)

где σв – предел прочности на разрыв смазки после разрушения и тиксотропного восстановления, Па.

Время восстановления у индекса Кв указывается в скобках, например: Кв (30 минут) = 30%.