Содержание страницы

Монтажные работы в строительстве, машиностроении, судостроении, энергетике и других отраслях промышленности требуют высокой точности, надёжности и производительности. Одним из ключевых факторов, обеспечивающих эффективность этих процессов, является использование специализированного оборудования — ручных и переносных машин, предназначенных для выполнения различных операций: сверления, резания, шлифования, завинчивания, клёпки, прессования и других технологических действий непосредственно на месте монтажа.

Ручные и переносные машины отличаются компактностью, мобильностью и возможностью работы в труднодоступных зонах, что делает их незаменимыми при сборке, установке, наладке и ремонте конструкций различной сложности. В отличие от стационарного оборудования, такие устройства позволяют минимизировать время подготовки рабочего места, снизить затраты на транспортировку заготовок и обеспечить гибкость производственного процесса.

Современные ручные и переносные машины могут быть электрическими, пневматическими, гидравлическими или бензиновыми, в зависимости от условий эксплуатации, доступных источников энергии и требуемых характеристик. Применение аккумуляторных технологий, новых конструкционных материалов, систем автоматического контроля момента затяжки и виброзащиты значительно расширило область использования этих машин и повысило их надёжность.

Важнейшими параметрами при выборе оборудования для монтажных работ являются мощность, масса, эргономичность, безопасность, устойчивость к внешним воздействиям и соответствие стандартам качества. Кроме того, для каждой задачи существуют специализированные модели — от высокомоментных гайковёртов и перфораторов до многофункциональных комбинированных устройств.

1. Устройства для гибки труб

Гибку труб применяют при изготовлении гнутых отводов и узлов трубопроводов. Известны следующие основные способы гибки труб: холодный (гибочным сегментом на двух опорах, обкаткой роликом и с внутренним дорном) и горячий (с нагревом в пламенных печах или токами высокой частоты).

При выполнении строительно-монтажных работ широкое распространение получили ручные гидравлические трубогибы отечественного производства: ООО «Гидросфера» (г. Москва), ОАО «Техномаш» (г. Санкт7Петербург), ООО «Уралгидросервис» (г. Челябинск) и др. К ним относятся трубогибы типа ТРГ (табл. 29), ТГ (табл. 30), ТГР (табл. 31) и ТПГ (табл. 32).

Для труб диаметром 25…80 мм применяют механизм ГСТМ-21, который относится к трубогибочным станкам с вращающимся гибочным роликом и работает с использованием специальной оправки (дорна), вставляемой внутрь изгибаемой трубы для предотвращения образования при гибке овального сечения трубы. Гибка осуществляется в холодном состоянии.

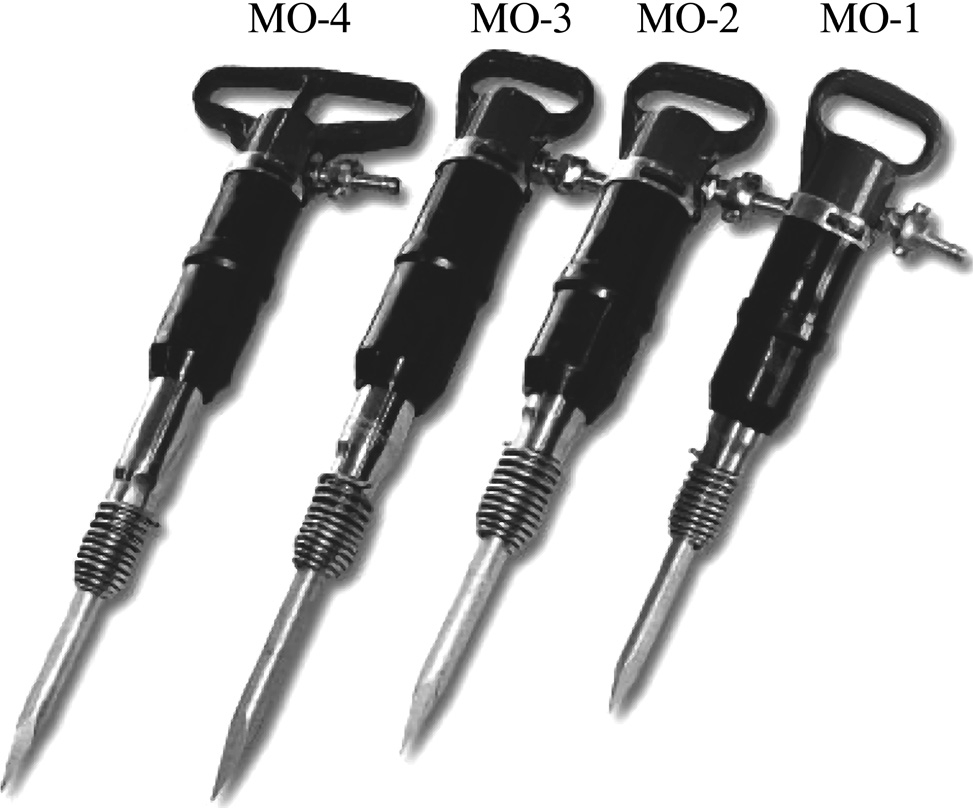

Таблица 26. Технические характеристики ручных пневматических молотков

| Марка отбойного молотка | Энергия удара, Дж | Частота ударов, мин–1 | Масса, кг |

| МО72К | 43 | 16,0 | 10 |

| МО72М | 42 | 22,5 | 8 |

| МО73М | 46 | 20,0 | 8,7 |

| МО71А (Б) | 31 | 27,5 | 8,0 |

| МО72А (Б) | 39 | 22,5 | 8,5 |

| МО73А (Б) | 44 | 19,2 | 9 |

| МО74А (Б) | 55 | 17,0 | 9,6 |

| МОП72 | 39 | 22 | 8,0 |

| МОП74 | 55 | 17 | 9,6 |

| Бетоноломы:

Б71 |

65 | 16,0 | 13,1 |

| Б72 | 80 | 14,4 | |

| Б73 | 100 | 15 |

Таблица 27. Технические характеристики ручных пневматических клепальных молотков

| Параметр | ИП4009М | ИП4010М | НП4500 |

| Энергия удара, Дж | 22,5 | 36 | 70 |

| Частота удара, Гц | 25 | 17 | |

| Мощность пневмодвигателя, кВт | 0,49 | 0,5 | 0,56 |

| Диаметр заклепки, мм | 16 | 22 | 38 |

| Расход воздуха, м3/мин | 1,2 | 2 | |

| Давление сжатого воздуха, МПа | 0,5 | ||

| Внутренний диаметр рукава, мм | 16 | 18 | |

| Длина, мм | 420 | 490 | 600 |

| Масса, кг | 6,5 | 8,5 | 10 |

С помощью универсального станционарного устройства УШТМ72 наряду с гибкой стальных труб под углом до 90° можно осуществлять гибку алюминиевых и медных шин по плоскости и ребру.

Техническая характеристика устройства УШТМ-2

| Диаметр изгибаемых труб, мм | 30…60 |

| Радиус изгиба, мм . | 200, 250, 400 |

| Время нагибания одной трубы под углом 90°, с | 8 |

| Сечение изгибаемых шин, мм | 3 × 30…10 × 100 |

| Радиус изгибаемых шин по ребру, мм: | |

| 3 × 30…6 × 50 | 45 |

| 6 × 60…10 × 100 | 80 |

| Мощность, кВт | 3,0 |

| Габаритные размеры, мм | 790 × 750 × 1100 |

| Масса, кг | 960 |

2. Организация инструментального хозяйства

Инструментальное хозяйство включает в себя специальные подразделения монтажного управления, основными задачами которого являются:

- своевременное оснащение бригады, звена, а также каждого рабочего непосредственного на рабочем мест необходимыми ручными и переносными машинами, средствами малой механизации и ручным инструментом, способствующими достижению максимальной производительности труда;

- определение номенклатуры и количества необходимых инструментов1 в соответствии со структурой, характером и объемами;

- снижение затрат на эксплуатацию инструмента путем повышения коэффициента его использования;

1 Здесь и далее под инструментом подразумеваются ручные инструменты, ручные и переносные машины и средства малой механизации.

Таблица 28. Технические характеристики ручных электрических перфораторов

| Технические характеристики | Е-113 А | Е-117 А | Е-118 АК | МЭП-500 ЭРУ | П-600 ЭР | П-710 ЭР | П-45 ЭР | ЭП- 650/24 | ЭП- 1000/40 |

| Потребляемая мощность, Вт | 550 | 1010 | 500 | 600 | 710 | 1005 | 650 | 1000 | |

| Напряжение/частота, В/Гц | 220/50 | ||||||||

| Максимальный диаметр бурения, бур/корон | 20 | 25 | 40/90 | 16 | 23 | 25 | 45/100 | 24 | 40/105 |

| Энергия удара, Дж | 1,8 | 2,4 | 4б5 | 1,8 | 2,0 | 2,6 | 8,0 | Нет данных | |

| Максимальная частота вращения, мин–1 | 1200 | 800 | Нет данных | 900 | 1380 | 1300 | 170…285 | 840 | 230…450 |

| То же, ударов, мин–1 | 5150 | Нет данных | 1500…

3200 |

4400 | 6350 | 6200 | 1400…

2400 |

4850 | 1250…

2500 |

| Система крепления инструмента | SDS7plus | SDS7mas | SDS7plus | SDS7mas | SDS7plus | SDS7mas | |||

| Масса, кг | 2,5 | 2,9 | 6,7 | 2,5 | 2,4 | 2,9 | 7,3 | Нет данных | |

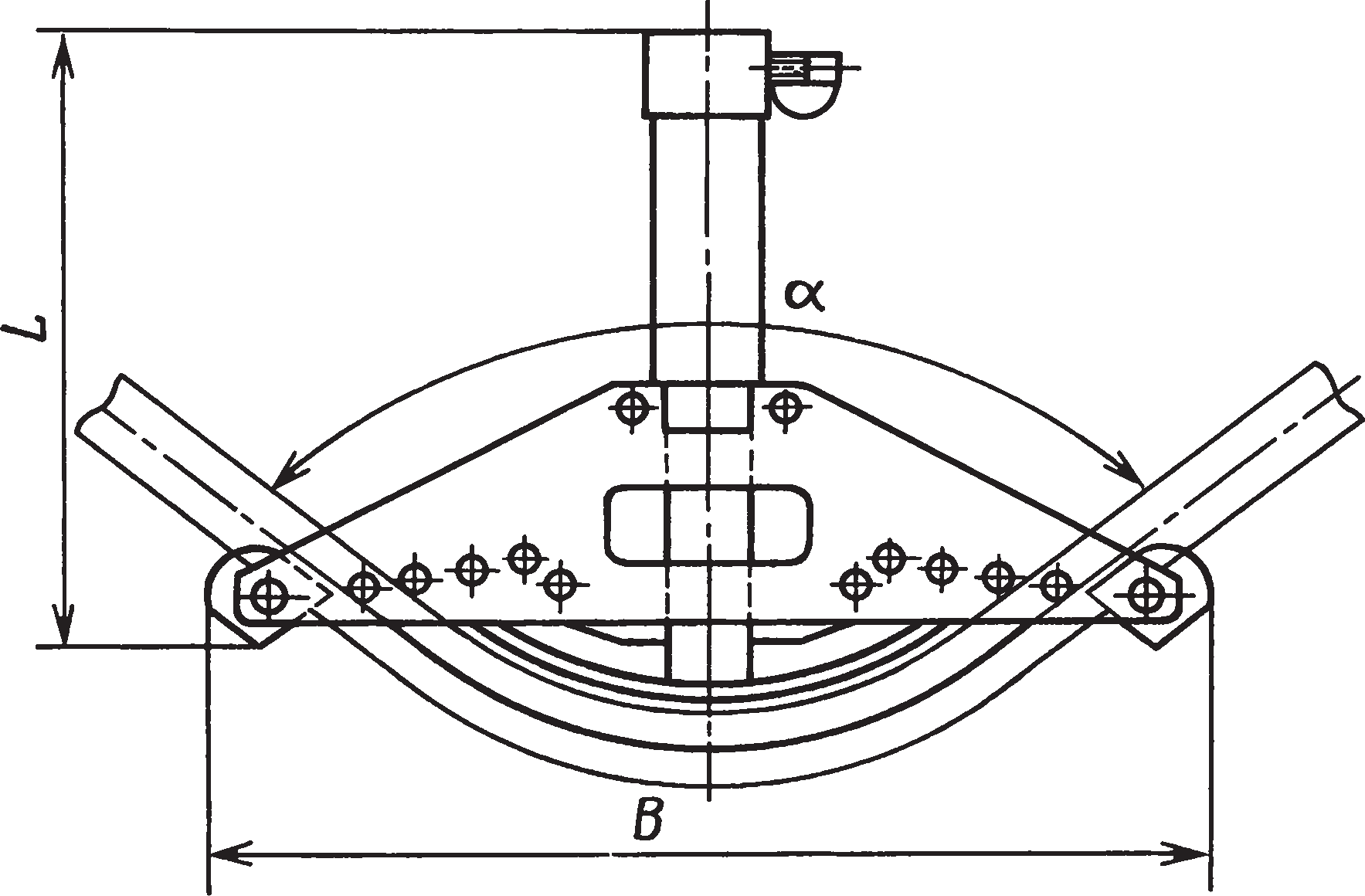

Таблица 29. Технические характеристики трубогибов типа ТРГ

| Обозначение | Сила, тс | Ход штока, мм | Номинальное рабочее давление, кгс/см2 | Диаметр условного прохода, мм | Угол гиба α, ° | Габаритные размеры, мм | Возврат штока | Объем масла, л | Масса, кг | |||

| минимальный | максимальный | L | B | H | ||||||||

| Однопоточные с пружинным возвратом штока | ||||||||||||

| ТРГ 5 | 6 | 160 | 630 | 10 | 25 | 180 | 370 | 330 | 80 | Пружинный | 0,17 | 7,5 |

| ТРГ 10 | 10 | 210 | 15 | 50 | 440 | 595 | 170 | 0,34 | 16,5 | |||

| ТРГ 20 | 20 | 250 | 25 | 100 | 90 | 600 | 900 | 250 | 0,95 | 36 | ||

| Автономные со встроенным ручным насосом, с пружинным возвратом штока | ||||||||||||

| ТРГ 5 ГП | 6 | 160 | 630 | 10 | 25 | 180 | 790 | 330 | 205 | Пружинный | Встроенный ручной насос | 11,5 |

| ТРГ 10 Н2 | 10 | 210 | 630 | 15 | 50 | 180 | 440 | 595 | 290 | Пружинный | Встроенный ручной | 25 |

| ТРГ 20 Н2 | 20 | 250 | 630 | 25 | 100 | 90 | 600 | 900 | 300 | Пружинный | двухрежимный насос | 40 |

| Двухпоточные с гидравлическим возвратом штока, со встроенным трехпозиционным распределителем | ||||||||||||

| ТРГ 5 Р | 6 | 160 | 630 | 10 | 25 | 180 | 520 | 330 | 80 | Гидравлический | 0,20 | 9,5 |

| Комплектные с высокопроизводительной насосной станцией, системой управления и регулирования | ||||||||||||

| ТГО 15 СГК | 15 | 300 | 630 | 25 | 80 | 90 | 800 | 800 | 550 | Гидравлический | Полуавтоматический режим | 102 |

| ТГО 20 СГК | 20 | 50 | 100 | 850 | 900 | 650 | 170 | |||||

Таблица 30. Технические характеристики трубогибов типа ТГ

Трубогибы гидровлические с ручным приводом ТГ-10, Т-12 и ТГ-15 предназначены для холодной гибки стальных труб и труб из цветных сплавов в холодном состоянии при температуре окружающей среды –10…+40 С. Трубогибы работают как в горизонтальном положении, так и под углом (штоком вверх)

| Характеристика | ТГ-10 | ТГ-12 | ТГ-15 |

| Развиваемая мощность, кН | 100 000 | 120 000 | 150 000 |

| Ход штока, мм | 315 | 282 | 368 |

| Привод | Выносной гидравлический | Стационарный гидравлический насос с гидроцилиндром в сборе | |

| Размеры трубогибных насадок, дюймы | 1/2; 3/4; 1; 1…1/4;

1…1/2; 2; 2…1/2; 3 |

1/2; 3/4; 1; 1…1/4;

1…1/2; 2 |

1/2; 3/4; 1; 1…1/4;

1…1/2; 2; 2…1/2; 3 |

| Масса, кг | 75 | 39 | 57,5 |

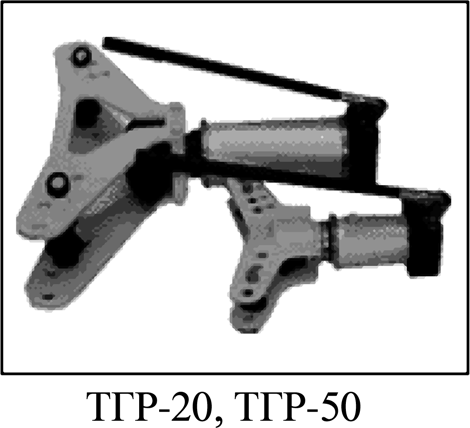

Таблица 31. Технические характеристики трубогибов типа ТРГ

Трубогибы ТГР-20 и ТГР-50 с ручным гидроприводом предназначены для гибки стальных водогазопроводных труб по ГОСТ 3262–75 в холодном состоянии, без предварительной набивки их песком или другими наполнителями при производстве монтажных работ в строительстве коммунальном хозяйстве. Обладают возможностью возврата поршня.

Их можно использовать для гибки и рубки полосы, а также других профилей

| Характеристика | ТГР-20 | ТГР-50 |

| Развиваемая мощность, кН | 12 000 | 100 000 |

| Ход штока, мм | 125 | 250 |

| Емкость резервуара, л | 0,3 | 1,2 |

| Размеры трубогибных насадок, дюймы | 1/6; 3/8; 1/2; 3/4 | 1/2; 3/4; 1; 1,25; 1,5; 2 |

| Рабочая жидкость | Минеральное масло | |

| Масса, кг | 12,5 | 58 |

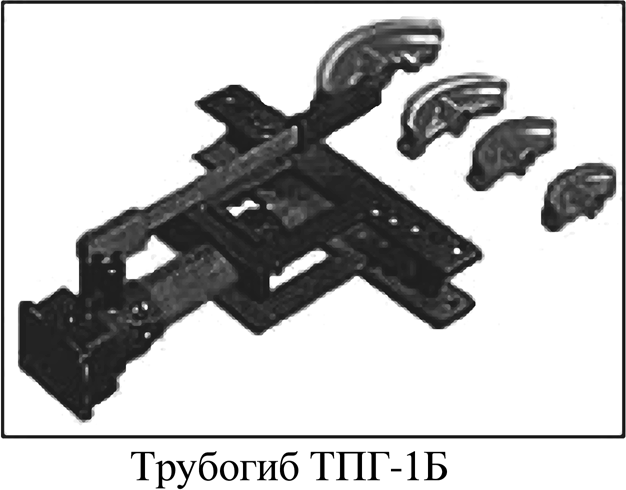

Таблица 32. Технические характеристики трубогибов типа ТПГ

Трубогибы переносные гидравлические с ручным насосом моделей ТПГ предназначены для холодной гибки бульдозерным методом водогазопроводных и других труб, а также проката круглого сечения. Гидроцилиндры трубогибов имеют типовую конструкцию, которая отличается от аналогичных конструкций других фирм расположением бака для масла и каналов всасывающего и для возврата масла в бак при возвращении штока гидроцилиндра в исходное положение. Данная конструкция обеспечивает более высокую надежность работы и удобный ремонт гидроцилиндра.

В моделях трубогибов ТПГ-2Б, ТПГ-2,5Б, ТПГ-3Б используются упоры с подвесными ползунами, что исключает возможность непосредственного скольжения трубы по упору и тем самым позволяет меньшими силами получать более качественную гибку. Гибочные шаблоны изготовлены из стали методом точного литья

| Характеристика | ТПГ-1Б | ТПГ-1,25Б | ||

| Наибольшая сила гидроцилиндра, кН | 45 000 | 50 000 | ||

| Наибольший ход штока, мм | 100 | 125 | ||

| Сила на ручке при максимальной нагрузке, Н | 300 | |||

| Габаритные размеры при транспортировании, мм | 115 × 192 × 440 | 135 × 225 × 490 | ||

| Параметры гибочных шаблонов*, дюйм/мм | 3/8/50; 1/2/65; 3/4/80;

1/100 |

3/8/50; 1/2/65; 3/4/80;

1/100; 11/4/135 |

||

| Масса, кг | 16 | 22 | ||

| Характеристика | ТПГ-2Б | ТПГ-2,25Б | ТПГ-3Б | |

| Наибольшая сила гидроцилиндра, кН | 100 000 | 150 000 | 160 000 | |

| Наибольший ход штока, мм | 180 | 250 | 230 | |

| Сила на ручке при максимальной нагрузке, Н | 400 | |||

| Характеристика | ТПГ-2Б | ТПГ-2,25Б | ТПГ-3Б | |

| Габаритные размеры при транспортировании, мм | 205 × 275 × 750 | 225 × 290 × 790 | 290 × 275 × 850 | |

| Параметры гибочных шаблонов*, дюйм/мм | 3/8/50; 1/2/65;

3/4/80; 1/100; 11/4/135; 11/2/150; 2/180 |

3/8/50; 1/2/65;

3/4/80; 1/100; 11/4/135; 11/2/150; 2/180; 21/2/210 |

3/8/50; 1/2/65;

3/4/80; 1/100; 11/4/135; 11/2/150; 2/180; 21/2/210; 3/230 |

|

| Масса, кг | 54 | 72 | 95 | |

* Отношение диаметра трубы в дюймах к радиусу гиба в мм.

— сокращение непроизводительных затрат времени на такие виды работ, как замена выбывшего из строя инструмента, организация его планово-предупредительного обслуживания и ремонта и обеспечение доставки к месту проведения работ;

— организация контроля за соблюдением правил техники безопасности и техническим состоянием инструментов. Центральная инструментальная кладовая организуется, как правило, при производственной базе управления; ее работу возглавляет слесарь-инструментальщик 5–67го разряда. Центральную инструментальную кладовую размещают в отдельном сухом светлом помещении, которое оборудуют специальными стеллажами для хранения инструмента и приспособлений, шкафами и вращающимися стеллажами для легкого инструмента, стендами и приборами для проверки исправности инструмента, шкафами для хранения ценного и точного инструмента. Каждому виду инструмента на стеллажах должно быть отведено отдельное место.

При центральной инструментальной кладовой должно быть ремонтное отделение, выполняющее периодические проверки инструмента, его техническое обслуживание и текущий ремонт.

В центральной инструментальной кладовой получают инструмент с баз снабжения и центрального материального склада управления (треста); создают резервный запас инструмента и запасных частей; обеспечивают инструментом участки, бригады и отдельных рабочих; осуществляют хранение и учет движения инструмента; комплектуют и выдают инструмент; проводят инвентаризацию, периодические проверки, техническое обслуживание и текущий ремонт; маркируют инструмент; оформляют акты его списания.

При значительном удалении объектов монтажа от центральной инструментальной кладовой организуется участковая инструментальная кладовая.

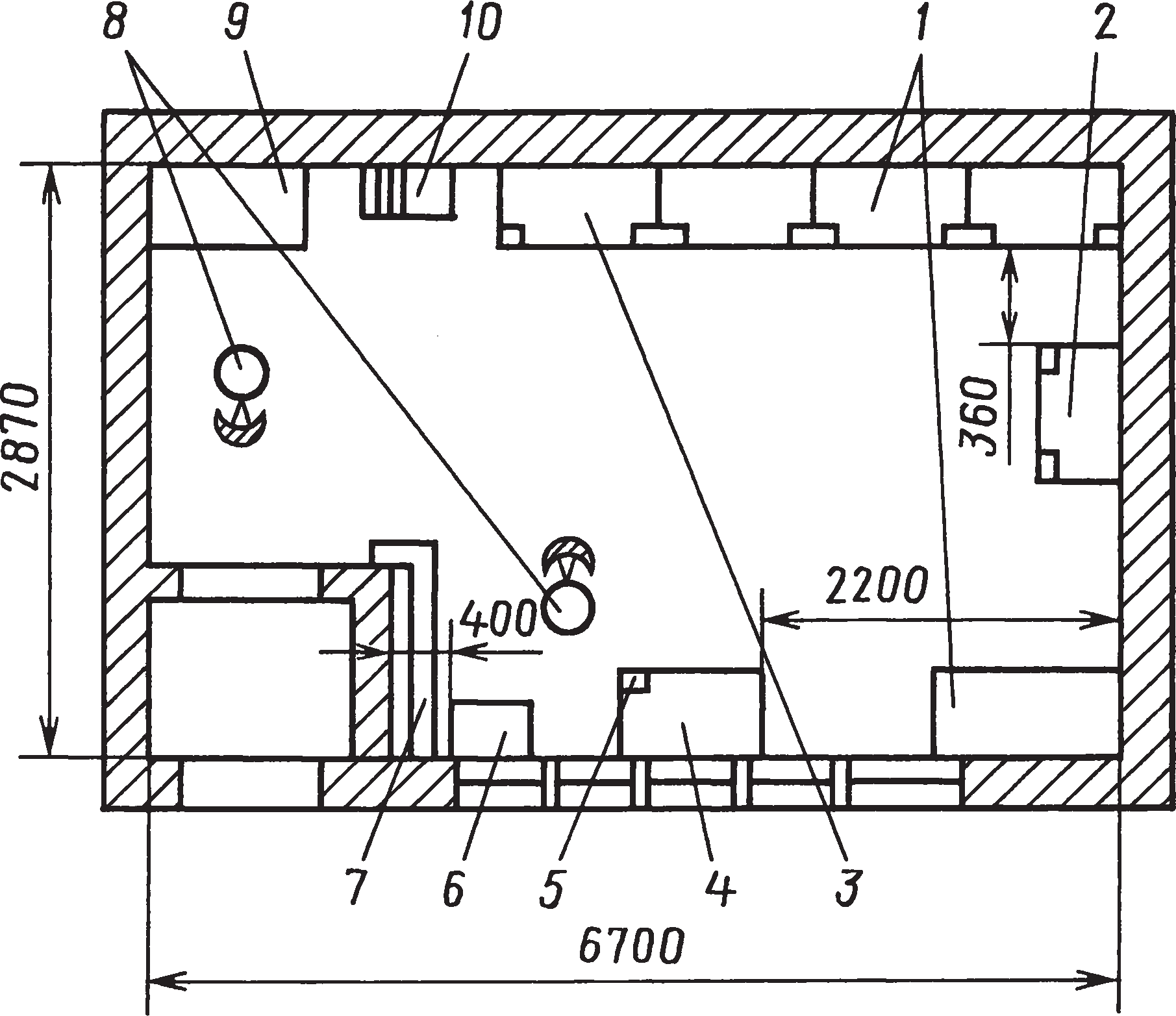

Размещают участковую инструментальную кладовую в зданиях контейнерного типа (рис. 10) или стационарных помещениях, оборудованных стеллажами, шкафами, слесарным верстаком, стендами или приборами для проверки исправности инструмента.

В участковой инструментальной кладовой получают инструмент из центральной инструментальной кладовой; обеспечивают инструментом бригады и отдельных рабочих; осуществляют хранение и учет движения, а также техническое обслуживание инструмента и контроль за соблюдением правил его эксплуатации.

Рис. 10. Участковая инструментальная кладовая: 1 — стеллаж с поддонами для электрических и пневматических ручных машин, средств малой механизации, газопламенного и ручного инструмента; 2 — стеллаж с дверками для измерительного и режущего дорогостоящего инструмента и приборов; 3 — стеллаж для абразивных кругов; 4 — верстак; 5 — диски; 6 — пирамида для ударного инструмента; 7 — скоба для длиномерного инструмента; 8 — специальный стул с регулируемой высотой сидения; 9 — стол; 10 — бытовая лестница

Бригадная инструментальная кладовая служит для хранения бригадного инструментального набора и инструмента периодического пользования; ее организуют непосредственно на монтажной площадке и размещают в специальном контейнере.

При наличии удаленных участков или бригад для оперативного взаимодействия центральной, участковых и бригадных инструментальных кладовых организуется передвижная инструментальная мастерская.

Такую мастерскую создают на базе специально приспособленного автотранспорта, оснащенного стеллажами для размещения обменного инструмента и оборудованием для технического обслуживания и проверки инструмента. С помощью передвижной инструментальной мастерской доставляют инструмент в участковые и бригадные инструментальные кладовые; осуществляют техническое обслуживание и проверку инструмента непосредственно на рабочих местах; заменяют изношенный инструмент на работоспособный; контролируют соблюдение правил по эксплуатации.

При длительном хранении инструментов (более 3 мес) в инструментальной кладовой необходимо открытые коррелирующие части (детали) покрыть слоем технического вазелина. Покрытые защитной смазкой и не находящиеся в эксплуатации машины могут храниться без переконсервации до 12 мес. При более длительном хранении требуется заменять защитную смазку. Хранить инструмент следует при температуре 5…25 °С и влажности воздуха не более 70 %.

В каждой кладовой должен быть перечень имеющегося инструмента с указанием его марки, типоразмера, количества и номера стеллажа или другого оборудования, где инструмент хранится.

В целях правильного учета на каждый инструмент нужно ставить клеймо управления, а на крупногабаритном инструменте крепить бирки для маркировки.

При передаче инструмента из центральной кладовой в другие подразделения инструментального хозяйства — кладовые — следует применять систему выдачи по карточкам, в которые заносят номенклатуру и количество всех инструментов.

3. Эксплуатация, техническое обслуживание и ремонт ручных машин

Перед началом эксплуатации ручной машины необходимо ознакомиться с её техническим паспортом и инструкцией по эксплуатации. В процессе работы следует строго соблюдать все предписания, изложенные в этих документах.

На стадии подготовки машины к работе проводится её расконсервация: поверхности, покрытые защитной смазкой, очищаются с помощью обтирочного материала, смоченного бензином-растворителем, после чего насухо протираются. Это обеспечивает нормальное функционирование узлов и предотвращает загрязнение рабочих элементов.

Перед включением машины осуществляется тщательный внешний и технический осмотр. Проверяется исправность всех механизмов и узлов, надёжность крепления деталей, затяжка резьбовых соединений. При выключенном электродвигателе следует вручную прокрутить шпиндель для оценки работы редуктора — вращение должно быть плавным и лёгким. Особое внимание уделяется соответствию параметров сети (напряжения и частоты) техническим характеристикам машины, указанным на её табличке, а также целостности питающего кабеля, его защитной оболочке и соединительной арматуре.

Кабель питания должен быть надёжно защищён от механических повреждений, перегибов и контакта с нагретыми или загрязнёнными (масляными) поверхностями.

В процессе работы требуется следить за температурой корпуса машины, чтобы избежать перегрева двигателя, вызванного перегрузками. Температура наружных поверхностей не должна превышать 65 °C. Также необходимо предотвращать натяжение кабеля, его перекруты и изломы, регулярно контролировать его состояние, а также надёжность креплений машины. При необходимости — отключить оборудование от сети и устранить выявленные неисправности.

Все подключения и отключения машины от электросети должны производиться только при выключенном приводе. В случае аварийной остановки из-за перебоев в электропитании, заклинивания механизмов или других неисправностей, при замене инструмента, регулировке, перемещении машины, перерывах или завершении работы — машина должна быть полностью обесточена.

Если в процессе эксплуатации появляются посторонние шумы или вибрация, машину следует немедленно выключить и провести диагностику, устранив выявленные проблемы. После завершения смены или рабочего цикла необходимо отсоединить питающий кабель от сети, протереть и аккуратно смотать его, очистить машину от загрязнений, извлечь рабочий инструмент из шпинделя, и сдать оборудование на хранение или обслуживание. При этом оператор обязан письменно указать все обнаруженные в процессе работы неисправности.

Для ручных машин II класса защиты (с двойной изоляцией) с электродвигателями типа КНД перед началом работы проверяют состояние коллектора и щёток. Щётки должны быть притёрты к коллектору не менее чем на 2/3 своей рабочей поверхности.

При эксплуатации ручных машин III класса защиты, предназначенных для работы с повышенной частотой тока и асинхронными электродвигателями типа АП, требуется предварительно убедиться в исправности преобразователя частоты. Проверяется надёжность резьбовых соединений, состояние изоляции питающего кабеля, функционирование пусковой аппаратуры. Также контролируется соответствие напряжения паспортным данным преобразователя и наличие эффективного заземления. Работоспособность преобразователя подтверждается его пробным включением без нагрузки на 1 минуту, после чего проводится несколько включений ручной машины на холостом ходу для проверки стабильности работы выключателя.

Только после успешного завершения всех проверок допускается установка рабочего инструмента и начало работы.

Для ручных машин I класса защиты с одинарной изоляцией обязательным условием является использование средств индивидуальной защиты (резиновых перчаток и обуви). Проводится осмотр защитного отключающего устройства, входящего в комплект поставки, а также проверка соответствия параметров сети. Соединение вилки и розетки должно быть надёжным, с плотно завинченной накидной гайкой.

Перед использованием ручных пневматических машин производится очистка внутренних поверхностей от консервационной смазки. Для этого в вертикально установленную машину через штуцер заливают 35–50 см³ керосина при нажатом пусковом рычаге, после чего продувают двигатель сжатым воздухом. Затем через фильтр-заливную пробку добавляют 20–30 см³ турбинного масла.

Проверяется состояние фильтрующей сетки и чистота конуса шпинделя. Давление на входе пневмосети должно быть не менее 0,5 МПа. Также контролируется состояние и проходимость рукава, исключаются его перегибы и утечки.

Если пневматическая машина питается от централизованного воздухопровода, вблизи рабочего места устанавливаются фильтр-влагоотделитель, регулятор давления, манометр, маслораспылитель, кран управления и шланг. В процессе эксплуатации необходимо избегать резких изгибов рукава и следить за его целостностью.

Смазка машины проводится согласно прилагаемой смазочной карте или схеме. Во время кратковременных перерывов оборудование следует размещать таким образом, чтобы исключить его механическое повреждение и загрязнение.