Содержание страницы

1. Общие сведения

Машины ручные (механизированный инструмент) — группа технологических машин со встроенными двигателями, при работе которых их масса полностью или частично воспринимается руками оператора, производящего подачу и управление машиной. Ручная машина обычно весит 1,5…10 кг. Для приведения в действие рабочего органа в ручной машине используют главным образом пневматический или электрический привод, реже гидравлический от двигателя внутреннего сгорания или порохового заряда. По назначению различают свыше 100 видов ручных машин, которые в соответствии с классификацией подразделяются на самостоятельные группы.

По назначению и области применения ручные машины подразделяются на машины: общего применения; для сборочных работ; для обработки металла и других материалов.

Машины ручные электрические широко применяются в строительстве и многих отраслях промышленности. Среди ручных электрических машин распространены сверлильные и шлифовальные машины, перфораторы, гайковерты, ножницы, резьбонарезные и другие ручные машины. Они надежны, легки и безопасны в работе.

В ручных электрических машинах для привода используются в основном следующие электродвигатели: коллекторные однофазного электрического тока нормальной частоты 50 Гц, напряжением 220 В; асинхронные с короткозамкнутым ротором трехфазного электрического тока нормальной 50 Гц и повышенной 200 Гц частоты напряжением соответственно 220 и 36 В.

Имея высокую частоту вращения под нагрузкой, коллекторные однофазные электродвигатели характеризуются высокой удельной мощностью на единицу массы. Достоинством этих двигателей является способность выдерживать кратковременные перегрузки. Работа коллекторных электродвигателей не нарушается при значительных колебаниях напряжения в питающей электросети, а также в режимах частых пусков и выключений. Ручные машины, оборудованные коллекторными однофазными электродвигателями нормальной частоты с двойной изоляцией (типа КНД), электробезопасны в эксплуатации, могут работать от сети переменного и постоянного электрического тока; для питания их не требуется громоздких трансформаторов или преобразователей частоты электрического тока.

Асинхронные электродвигатели трехфазного тока с короткозамкнутым ротором конструктивно достаточно просты и надежны в работе, однако для их питания необходимо наличие сети трехфазного электрического тока нормальной или повышенной частоты. Высокая частота вращения ротора позволяет значительно уменьшить габаритные размеры электродвигателя и массу машины.

Для питания ручных машин с асинхронными электродвигателями требуется токоподводящий кабель большого сечения; такой кабель тяжел, имеет ограниченную гибкость, что затрудняет выполнение технологических операций.

Ручные машины с асинхронными трехфазными электродвигателями повышенной частоты тока (типа АП) не могут быть подключены к электрической сети общего пользования, для них необходима специальная сеть трехфазного тока

повышенной частоты напряжением не выше 42 В или специальные, достаточно громоздкие, в несколько раз превышающие массу собственно ручной машины источники питания — преобразователи частоты тока. Поэтому такие ручные машины преимущественно эксплуатируют в стационарных условиях, где применение преобразователей частоты тока или создание сети трехфазного тока повышенной частоты напряжением до 42 В не вызывает особых затруднений.

Ручные пневматические машины широко применяются для выполнения слесарно-сборочных и других работ при подготовке и монтаже оборудования. Использование в них пневматического двигателя, преобразующего энергию сжатого воздуха в механическую, обеспечивает безопасную работу пневматических машин во взрывоопасных местах и среде с повышенным содержанием влаги. Источником сжатого воздуха для работы пневматических машин является компрессорная установка.

Среди ручных пневматических машин распространены сверлильные и шлифовальные машины, гайковерты, рубильные молотки, бетоноломы, ножницы и др. Они надежны и безопасны в работе.

Ручные пневматические машины приводятся в действие пневмодвигателями, работающими от сжатого воздуха, поступающего по рукавам, подсоединенным к компрессорным станциям. В ручных пневматических машинах вращательного действия применяются в основном поршневые, турбинные и ротационные двигатели.

В поршневых пневматических двигателях возвратно-поступательное движение рабочих поршней преобразуется во вращательное движение шпинделя с помощью кривошипно-шатунного механизма или кулисных и кулачковых механизмов и пневмораспределителя. Несмотря на достаточно высокий коэффициент полезного действия, поршневые пневматические двигатели имеют ограниченное применение в ручных машинах из-за больших массы и габаритных размеров и используются главным образом для работ, при которых требуются значительная мощность и пусковой крутящий момент при небольшой частоте вращения.

В турбинных пневматических двигателях кинетическая энергия сжатого воздуха преобразуется в полезную механическую работу на лопастях рабочего колеса — ротора двигателя. Несмотря на простоту конструкции, малые массу и габаритные размеры, отсутствие трущихся деталей, а следовательно, большой срок службы, турбинные пневматические двигатели имеют ограниченное применение в ручных машинах и используются в тех случаях, когда на шпинделе машины необходимо получить высокую частоту вращения и малый крутящий момент, например в сверлильных машинах с диаметром просверливаемого отверстия до 4 мм и в шлифовальных машинах с диаметром круга до 40 мм.

В качестве привода в ручных машинах наиболее широкое распространение получили ротационные пневматические двигатели вследствие небольших массы и габаритных размеров, простоты конструкции, легкости реверсирования, способности выдержать перегрузки и малого расхода воздуха. Ротационные пневматические двигатели имеют в качестве рабочего органа вращающиеся пластины — лопатки переменного сечения. Для ручных пневматических машин используют ротационные двигатели мощностью 0,18…2,6 кВт с частотой вращения 3,5…350 с–1.

Для ручных пневматических машин ударного действия, отбойных клепальных и рубильных молотков применяют поршневые двигатели со свободным движением поршня. Ударник, находящийся в цилиндре двигателя, под действием сжатого воздуха, поступающего поочередно то в одну, то в другую сторону цилиндра, совершает возвратнопоступательное движение.

При движении в одну сторону ударник в конце своего хода ударяет но хвостовику рабочего инструмента (зубила, обжимки и т.п.).

Все виды ручных машин и механизмов разделены на группы в соответствии с их назначением и важнейшими конструктивными особенностями. Каждая ручная машина отечественного производства имеет свой индекс. Индекс состоит из двух частей: буквенной и цифровой. Буквенная часть индексов ручных машин характеризует вид привода: ИЭ — электрический; ИП — пневматический; ИГ — гидро- и пневмогидравлический; ИМ — моторизованный с двигателем внутреннего сгорания. Для насадок, головок и вспомогательного оборудования установлен индекс ИК.

Последующие цифры позволяют определить группу ручных машин по назначению, их конструктивные особенности по соответствующему классификатору. Последние две цифры характеризуют регистрационный номер модели. Каждой вновь выпускаемой модели присваивается более высокий номер.

Индекс электрической ручной сверлильной машины ИЭ-1022А расшифровывается следующим образом: ИЭ — вид привода (электрический); 1 — номер группы согласно таблице классификации (ручная сверлильная машина); 0 — номер подгруппы по виду исполнения (сверлильная машина прямая); 22А — порядковый регистрационный номер модели ручной машины данного типа.

К переносным машинам относят устройства, имеющие относительно небольшую массу с электро7, пневмоили другим видом привода, которые могут быть перемещены и установлены на месте проведения работ (на строительномонтажной площадке) для выполнения различных технологических операций,

например резки, нарезания резьбы и т.п. Общепринятой индексации для переносных машин не существует. Переносные машины используются в основном в случаях, когда экономически нецелесообразно или просто невозможно по технологическим причинам обработать соответствующее изделие в условиях производственной базы. Этот класс машин довольно широко используется при сборочно-монтажных работах.

2. Ручные сверлильные машины

Основными производителями этого вида ручных машин являются следующие предприятия: ОАО «Конаковский завод механизированного инструмента» (КЗМИ), ОАО «Пермская научно-производственная приборостроительная компания «Ритм», Томский электромеханический завод, ОАО «Московский завод «Пневмостроймашина» (МЗ ПСМ), ОАО «Электромашиностроительный завод «Лепсе» (г. Киров), Bosсh (Германия), Makita (Япония), AEG (Германия), ОАО «Интерскол» (г. Химки), ИМЗ и другие отечественные и зарубежные предприятия.

В зависимости от вида выполняемых сборочно-монтажных работ сверлильные машины с электро7 и пневмоприводом применяют для сверления отверстий в различных металлах, пластмассах, дереве, бетоне, кирпиче и камне. По конструктивному исполнению различают прямые машины, у которых сверло расположено параллельно валу двигателя, и угловые, у которых сверло размещено под углом к валу двигателя. Угловые машины используют при сверлении отверстий по углам и в труднодоступных местах.

Для работы необходимо прикладывать осевую силу от 500 до 5000 Н в зависимости от диаметра отверстия (6… 32 мм); при этом возникают крутящие моменты 1…50 Н ⋅ м. В связи с этим сверлильные машины для сверл диаметром до 9 мм имеют рукоятку пистолетного типа, для сверл диаметром 12… 14 мм — заднюю рукоятку пистолетного типа с замкнутым контуром и боковую рукоятку съемного типа. Сверлильная машина для сверл диаметром свыше 14 мм содержит две боковые рукояти, а также грудной упор или механизм подачи сверла.

Сверлильные машины могут служить в качестве станка. Для этого у многих сверлильных машин на передней части корпуса редуктора предусмотрена цилиндрическая проточка, соосная со шпинделем, которая является базой для их крепления в стойках-штативах. Для более полного использования мощности и, соответственно, увеличения производительности при сверлений отверстий малых диаметров выпускают многоскоростные машины.

Наиболее электробезопасны в работе ручные электрические сверлильные машины II класса защиты с двойной изоляцией, дающие возможность подключения их к электрической сети общего пользования без применения дополнительного оборудования и средств индивидуальной защиты.

Выпускают три типа таких машин: одно- и двухскоростные, а также с электронным регулированием частоты вращения шпинделя. Конструктивные варианты таких машин приведены в табл. 1.

Все они выполнены с электроприводом, имеющим коллекторный однофазный электродвигатель. По сравнению с асинхронным такой двигатель при малых габаритных размерах и массе отличается высокой частотой вращения,

Таблица 1. Конструктивные варианты ручных электрических сверлильных машин

(электродвигатель переменного тока частотой 50 Гц, напряжение 220 В)

| Марка | Диаметр сверления, мм | Частота вращения шпинделя, с–1 | Мощность электродвигателя, кВт | Габаритные размеры, мм | Масса, кг | |

| Одно- и двухскоростные | ||||||

| ИЭ-1038Э | 6 | 0…38,3 | 0,3 | 241 × 69 × 169 | 1,5 | |

| ИЭ-1036Э | 9 | 0…14 | 254 × 69 × 169 | 1,48 | ||

| ИЭ-1035Э | 13 | 0…10 | 0,42 | 385 × 208 × 135 | 2,5 | |

| ИЭ-1039Э | 270 × 77 × 180 | 2,0 | ||||

| Двухскоростные | ||||||

| ИЭ-1202А | 10 | 15,7 (33,3) | 0,42 | 275 × 70 × 157 | 1,8 | |

| ИЭ-1208Э | 0…16 (0…35) | 255 × 64 × 172 | 1,85 | |||

| Реверсивная | ||||||

| ИЭ-1305 | 23 | 5,1 | 0,6 | 337 × 90 × 412 | 3,9 | |

| Ударно-вращательная | ||||||

| ИЭ-1505Э | 10 | 0…15 | 0,32 | 295 × 70 × 170 | 1,75 | |

мягкими механическими характеристиками, высоким пусковым моментом. Наличие двойной изоляции позволяет эксплуатировать эти машины без средств индивидуальной защиты. Однако коллекторные электродвигатели уступают асинхронным в надежности. Другим недостатком является создание коллекторным электродвигателем помех радиоприему, поэтому для их устранения в машинах применяется специальное устройство. Большинство сверлильных машин выполнено с электронным регулированием частоты вращения вала якоря электродвигателя, позволяющим выбирать оптимальную частоту вращения, что способствует повышению надежности режущего инструмента и основных узлов машины.

В табл. 2 приведены сравнительные технические характеристики наиболее характерных для отечественного строительства ручных электрических сверлильных машин. По типу пневмодвигателя последние подразделяются на ротационные реверсивные и нереверсивные правого и левого вращения.

В настоящей таблице рассмотрены ручные машины для сверления отверстий в диапазоне диаметров 10…32 мм. В зависимости от свойств обрабатываемого материала для сверления отверстий применяются высоко или низкоскоростные машины соответствующей мощности. Для сверления отверстий в мягких материалах (алюминии, дереве и т.п.) используются высокоскоростные машины небольшой мощности, а для сверления отверстий, например в камне и материалах подобной твердости, — низкоскоростные и более мощные машины.

Более подробно технические характеристики и конструктивные особенности ручных сверлильных пневматических машин рассмотрим на примере. Ручные машины ИП-1027, ИП-1026 предназначены для сверления и рассверливания отверстий в сталях, цветных металлах, пластмассах и дереве при температуре окружающей среды +40…–15 °С. Машины имеют ротационный пневмодвигатель; центробежный регулятор; планетарный (ИП-1026 — двухступенчатый) редуктор; шпиндель, на выступающем конце которого крепится сверлильный патрон (в машине ИП-1027 — с помощью резьбового соединения); корпус; основную рукоятку со встроенным в нее механизмом изменения частоты вращения и спусковым устройством, а для ИП-1026 — дополнительную рукоятку (табл. 3).

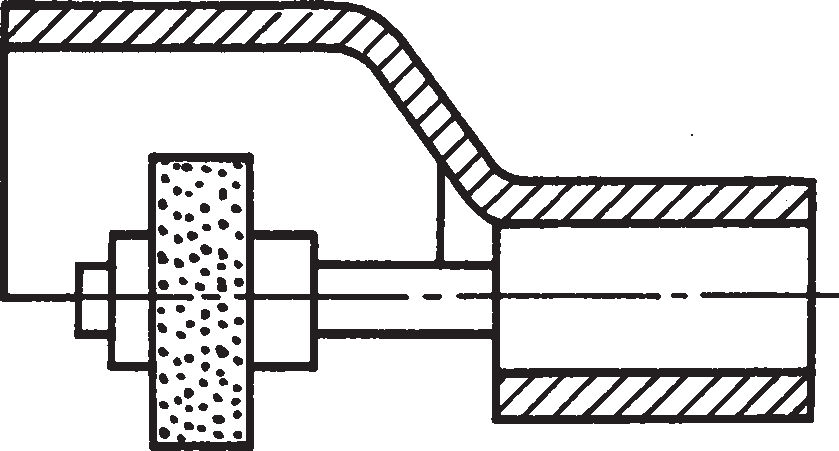

Ручные сверлильные машины могут быть использованы в виде настольного сверлильного станка. В этом случае они применяются в сочетании с переносными настольными стойками-штативами.

Стойка-штатив ИК 9202 имеет плиту-основание, направляющую и кронштейн для крепления ручной машины. Обрабатываемая деталь закрепляется на плите. Ручная машина устанавливается на кронштейне с помощью винта и гайки. Наибольший диаметр просверливаемого отверстия посредством этого устройства 9 мм, наибольшая глубина 100 мм; масса устройства 12 кг.

Для сверления отверстий в деталях из труднообрабатываемых сталей используют специальные редукторы с целью снижения частоты вращения шпинделя и повышения крутящего момента.

Ручные электрические сверлильные машины используют в качестве базовых для комплекта насадок, выполняющих различные технологические операции.

Применение ручных сверлильных электрических машин с комплектом насадок расширяет их эксплуатационные возможности и позволяет одной машиной выполнять различные виды работ: сверление, шлифование, пиление, строгание, заточные и другие работы. Широкий диапазон применения машин с насадками дает возможность причислить их к машинам многоцелевого назначения.

Таблица 2. Технические характеристики отечественных ручных электрических сверлильных машин

| Характеристика | МЭС450 ЭР | МЭС550 ЭР | МЭС600 ЭР | МЭС600 ЭРУ | ДУ650 ЭР | ДУ780 ЭР | ДУ800 ЭР | ДУ1000 ЭР |

| Номинальная мощность, Вт | 450+67 | 550 | 600 | 650 | 780 | 800 | 1000 | |

| Максимальный диаметр сверления, мм:

в стали |

16 | 13 | ||||||

| 13 | ||||||||

| в дереве | 25 | 30 | 25 | 30 | 35 | 40 | ||

| в бетоне | – | 16 | – | 16 | 13 | 16 | 20 | |

| Число скоростей | 1 | 2 | ||||||

| Максимальное число оборотов на холостом ходу, мин71 | Нет данных | 3700 | 1600 | 1900 | 2800 | 835/2000* | 1200/2880* | |

| Число оборотов при номинальной нагрузке, мин–1 | 800 | 1650 | Нет данных | 1150 | Нет данных | 540/1300* | Нет данных | |

| Сверление с ударом | – | + | – | + | ||||

| Диаметр шейки зажима, мм | 43 | |||||||

| Резьба сверлильного шпинделя | М12 × 1,25 | 1/2″ | ||||||

| Диапазон зажима патрона, мм | 1,5…13 | |||||||

| Масса, кг | 1,6 | 1,9 | 1,8 | 1,7 | 1,8 | 2,5 | 3 | |

| Реверс | + | |||||||

| Регулятор скорости | + | |||||||

| Фиксация вращения | + | |||||||

| Габаритные размеры, мм | 233 × 187 × 68 | 224,5 × 65 × 194,5 | Нет данных | 261 × 66 × 200 | 270 × 65 × 210 | 317 × 85 × 199 | 330 × 74 × 200 | |

| Рабочая температура, °С | –10…+40 | –5…+35 | –40…+40 | |||||

| Патрон с ключом | + | – | + | |||||

| Дополнительная рукоятка | + | |||||||

| Производитель | «Ритм» (г. Пермь) | «Интерскол» (г. Химки) | ||||||

* 835/2000; 1200/2800 — значения числа оборотов на каждой скорости.

Таблица 3. Технические характеристики сверлильных машин ИП-1026, ИП-1027

| Характеристика | ИП-1027 | ИП-1026 |

| Максимальный диаметр сверла, мм | 10 | 13 |

| Частота вращения шпинделя на холостом ходу, м–1:

без регулирования |

46,6* | 11,7* |

| с регулированием | 23,3** | 6,7** |

| Конус шпинделя, ГОСТ 25557–2006 | – | Морзе 1 АТ8 |

| Номинальная мощность на шпинделе (без регулирования), кВт | 0,38* | 0,38* |

| Удельный расход воздуха, м3 ⋅ мин–1 ⋅ кВт–1 | 1,8 | 1,9 |

| Габаритные размеры, мм | 180 × 53 × 178 | 270 × 53 × 178 |

| Масса (без патрона и для ИП-1026 без дополнительной рукоятки), кг | 1,1 | 1,5 |

* Нижнее предельное отклонение –10 %, верхнее не регламентируется.

** Нижнее предельное отклонение –10 %, верхнее +20 %.

Например, ручная сверлильная электрическая машина с комплектом насадок ИЭ-6008А предназначена для сверления отверстий в стали с временным сопротивлением разрыву 390 МПа, цветных металлах, древесине, а также для распиловки, шлифования и полирования различных материалов, затачивания мелкого инструмента и хозяйственного инвентаря. В качестве базовой машины принята ручная сверлильная электрическая машина ИЭ-1202А, которая применяется как по своему основному назначению — для сверления отверстий, так и для привода насадок. В комплект насадок входят: насадкапила ИК-8217; насадка-точило ИК-8213 и подкладной диск ИК-8211.

Технические характеристики ИЭ-6008А

Базовая сверлильная машина ИЭ-1202А

Максимальный диаметр сверла, мм . . . . . . . . . . . . . . . . . 10

Частота вращения шпинделя, с–1:

на первой скорости . . . . . . . . . . . . . . . . . . . . . . . . 15,7

на второй скорости . . . . . . . . . . . . . . . . . . . . . . . . 33,3

Электродвигатель

Тип . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Коллекторный

однофазный Потребляемая мощность, кВт . . . . . . . . . . . 0,42

Напряжение, В . . . . . . . . . . . . . . . . . . . . . . . . . . . 220

Частота тока, Гц . . . . . . . . . . . . . . . . . . . . . . . . . . 50

Сила тока, А . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

Габаритные размеры, мм . . . . . . . . . . . . . . . . . . . . . . 275 × 70 × 157

Масса (без патрона, дополнительной рукоятки и токоподводящего

кабеля), кг . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1,8

Насадка-пила ИК-8217

Диаметр дисковой пилы, мм. . . . . . . . . . . . . . . . . . . . . 125

Наибольшая глубина пропила, мм . . . . . . . . . . . . . . . . . . 35

Угол наклона пильного диска, ° . . . . . . . . . . . . . . . . . . . 0…45

Габаритные размеры, мм . . . . . . . . . . . . . . . . . . . . . . 318 × 190 × 155

Масса (без пилы), кг . . . . . . . . . . . . . . . . . . . . . . . . 2,2

Насадка-точило ИК-8213

Номинальный диаметр шлифовального круга, мм. . . . . . . . . . . 125

Габаритные размеры, мм . . . . . . . . . . . . . . . . . . . . . . 115 × 170 × 255

Масса (без шлифовального круга), кг . . . . . . . . . . . . . . . . 2

Подкладной диск ИК-8211

Диаметр диска, мм . . . . . . . . . . . . . . . . . . . . . . . . . 125

Габаритные размеры коробки, мм . . . . . . . . . . . . . . . . . . 220 × 185 × 52

Масса, кг. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0,7

При сборочно-монтажных работах для сверления отверстий диаметром 100…150 мм в железобетонных конструкциях применяют передвижные электрические устройства с алмазными кольцевыми сверлами.

3. Ручные шлифовальные машины

Основными производителями ручных машин этого вида являются следующие предприятия: ОАО «Пермская научно-производственная приборостроительная компания», ОАО «Интерскол» (г. Химки), ФГУП «Ижевский механический завод», ООО «Конаковский завод механизированного инструмента», Томский электромеханический завод, ОАО «Московский завод «Пневмостроймашина», ОАО «Завод «Фиолент» (г. Симферополь, Украина), Bosсh (Германия), Makita (Япония), AEG (Германия), Sparky (Германия) и другие отечественные и зарубежные предприятия.

При монтажных работах значительное время затрачивается на: зачистку сварных швов; удаление продуктов коррозии с металлоконструкций и деталей технологического оборудования; подгонку стыкуемых труб, элементов конструкций и деталей машин; образование и зачистку фасок под сварку, выполняемых с применением ручных шлифовальных машин.

Для небольших по объему зачистных операций с использованием абразивных кругов типа ПП и чашечных кругов наибольшее распространение получили электрические ручные шлифовальные машины (табл. 4 и 5).

Во время пригоночных работ для снятия небольших припусков в труднодоступных местах, подгонки прокладок при монтаже механизмов, зачистки мелких сварных швов на трубах и других конструкциях используют специальные ручные пневматические шлифовальные машины с ротационными и турбинными двигателями, отличающиеся малыми массой и габаритными размерами (табл. 6).

Для работы абразивными головками диаметром 4…15 мм предназначена малогабаритная ручная пневматическая шлифовальная машина ШПТ. Эти машины обеспечивают окружную скорость абразивного инструмента в среднем около 35 м/с; при этом частота вращения должна быть в пределах 17 500…45 000 мин–1.

Производительность при работе шлифовальными машинами находится в прямой зависимости от окружной скорости круга (скорости резания). Однако увеличение скорости резания на рассмотренных выше машинах не допуска7

Таблица 4. Технические характеристики электрических ручных шлифовальных машин

| Параметр | ИЭ-2008 | ИЭ-2009 | ИЭ-2106 | ИЭ-2107 |

| Тип машины | Прямая | Угловая | ||

| Диаметр шлифовального круга, мм | 63 | 125 | 80 | 125 |

| Частота вращения шпинделя, с–1 | 233 | 76 | 120 | 65 |

| Потребляемая мощность, кВт | 0,6 | 1,15 | 0,6 | 1,05 |

| Напряжение, В | 220 | |||

| Частота тока, Гц | 50 | |||

| Габаритные размеры, мм:

длина |

575 | 620 | 420 | 490 |

| ширина | 88 | 144 | 108 | 255 |

| высота | 86 | 106 | 141 | 180 |

| Масса (без кабеля и круга), кг | 3,8 | 6,5 | 3,8 | 6,2 |

Таблица 5. Технические характеристики ручных пневматических шлифовальных машин прямого типа

| Параметр | ИП2009А | ИП2015 | ИП2014А |

| Диаметр абразивного круга, мм | 63 | 100 | 150 |

| Частота вращения, с–1 | 202 | 127 | 83 |

| Мощность, кВт | 0,44 | 0,7 | 1,2 |

| Давление воздуха, МПа | 0,5 | ||

| Расход воздуха, м3/мин | 0,9 | 1,2 | 1,8 |

| Габаритные размеры, мм:

длина |

440 | 510 | 590 |

| ширина | 80 | 114 | 104 |

| высота | 85 | 93 | 130 |

| Масса (без круга), кг | 1,9 | 3,5 | 5,7 |

Таблица 6. Технические характеристики малогабаритных ручных пневматических шлифовальных машин радиального типа

| Параметр | ШМ-25-50 | ШПТ | ШМ |

| Диаметр абразивного инструмента, мм | 25/50 | 15 | 20 |

| Тип инструмента | Абразивная головка, шлифовальный круг | Абразивная головка | |

| Мощность двигателя, кВт | 0,18 | 0,038 | 0,11 |

| Угловая скорость, рад/с: | |||

| на холостом ходу | 1600 | 6000 | 1700 |

| под нагрузкой | 800 | 3000 | 700 |

| Расход сжатого воздуха, м3/мин | 0,4 | 0,2 | 0,3 |

| Внутренний диаметр шланга, мм | 13 | 9 | |

| Габаритные размеры, мм:

длина |

50 | 20 | 25 |

| ширина | 56 | ||

| высота | 250 | 188 | 175 |

| Масса, кг | 0,9 | 0,44 | 0,66 |

ется из-за низкой прочности кругов. Запрещается осуществлять этими машинами отрезку (разделительную резку) металла, так как при этом неизбежны поломки круга из-за дополнительных нагрузок в результате перекосов машины. Ручные шлифовальные машины с обычными кругами не приспособлены также для такой монтажной операции, как зачистка корня сварного шва; непроизводительно зачищать этими машинами сварные швы и поверхности металлических изделий, готовить под сварку кромки труб, проката и другие операции.

Для перечисленных выше работ предназначены высокоскоростные ручные шлифовальные машины и абразивные армированные круги, рассчитанные на скорости резания до 80 м/с.

В табл. 7 приведены технические характеристики отечественных угловых электрических шлифовальных машин, традиционно называемых «болгарками». Эти машины оснащены коллекторными двигателями с двойной изоляцией.

Двигатель вмонтирован в корпус машины, в котором предусмотрены вентиляционные окна; для охлаждения двигателя на валу ротора установлен вентилятор. Крутящий момент через коническую шестеренную пару передается от двигателя на шпиндель, укомплектованный двумя съемными фланцами, между которыми зажимают абразивный круг. Круг устанавливают на посадочную часть заднего фланца, имеющую диаметр 22 мм, и прижимают передним фланцем. Для установки и снятия круга машины комплектуют рожковым ключом.

Таблица 7. Технические характеристики отечественных ручных электрических углошлифовальных машин

| Характеристика | УШМ- 115/900 | УШМ- 125/900 | МЭУШ- 850 | МЭУШ- 1300 | УШМ- 230 МА | УШМ- 2100 М | УШМ- 2300 М | МЭУШ- 2200 |

| Потребляемая мощность, Вт | 900 | 850 | 1300 | 2100 | 2300 | 2200 | ||

| Число оборотов на холостом ходу, мин–1 | 11 000 | 8500 | 6500 | |||||

| Диаметр шлифовального круга, мм | 115 | 125 | 180 | 230 | ||||

| Посадочный диамет круга, мм | 22, 32 | 22 | 22, 32 | 22 | ||||

| Блокировка шпинделя | + | |||||||

| Резьба на шпинделе | М14 | |||||||

| Толщина круга, мм | Нет данных | 3 | 6,4 | 6 | 6,4 | |||

| Число позиций рукоятки:

дополнительной |

2 | |||||||

| 1 | 3 | |||||||

| основной | 1 | 3 | ||||||

| Режим работы | Нет данных | S1 | Нет данных | S1 | ||||

| Плавный пуск | Нет | Имеется | ||||||

| Ограничение пускового тока | Нет | Имеется | ||||||

| Предустановка числа оборотов | Нет | |||||||

| Блокировка случайного пуска | Имеется | — | Имеется | |||||

| Масса, кг | 1,9 | 2,2 | 4,3 | 4,5 | 6,6 | |||

| Щетки, заменяемые снаружи | Нет | + | — | |||||

| Дополнительная рукоятка | Имеется | |||||||

| Гайка с ключом | Имеется | |||||||

| Производитель | «Интерскол» (г. Химкм) | «Ритм» (г. Пермь) | «Интерскол» (г. Химкм) | «Ритм» (г.Пермь) | ||||

Все машины имеют защитный кожух (замена круга возможна при установленном кожухе). Для удобства работы машиной кожух можно повернуть и закрепить в нужном положении. Включают и выключают машину курковым выключателем, встроенным в заднюю рукоятку. Передняя рукоятка закреплена на резьбе и может быть легко переставлена на правую и левую от круга сторону, чтобы было удобнее удерживать машину в руках в каждом конкретном случае.

Пневматические шлифовальные машины для работы с абразивными армированными кругами снабжены встроенными центробежными регуляторами, ограничивающими скорость вращения. При достижении заданной скорости вращения кулачки регулятора под действием центробежных сил расходятся и передвигают втулку навстречу потоку сжатого воздуха. В результате этого количество воздуха, питающего пневмодвигатель, уменьшается. При снижении скорости вращения пружина отодвигает втулку регулятора, благодаря чему количество воздуха, питающего двигатель, и, соответственно, скорость его вращения увеличиваются. При возрастании нагрузки скорость вращения шпинделя с кругом уменьшается (на 40 % от номинальной).

Пневмомашины имеют угловую, прямую и торцевую компоновки (табл. 8.).

Плоско- и ленточно-шлифовальные ручные машины применяют для обработки больших плоских металлических и деревянных сухих, шпаклеванных и окрашенных поверхностей.

У плоскошлифовальных ручных машин рабочим органом является плоская платформа со шлифовальной шкуркой, совершающая возвратно-поступательное или орбитальное плоскопараллельное движение; у ленточно-шлифовальных ручных машин — бесконечная абразивная лента.

Ручные шлифовальные электрические машины с гибким валом в качестве привода имеют электродвигатель, стоящий отдельно на подставке. Выходной вал электродвигателя через муфту соединяется с гибким валом, передающим вращение сменным рабочим головкам — прямой или угловой. При работе со сменной угловой головкой вместо абразивного круга можно применять кожаные или фетровые круги, а также резиновые или другие полировальные диски со шлифовальной шкуркой.

Таблица 8. Технические характеристики ручных пневматических шлифовальных машин для работы с абразивными армированными кругами

| Параметр | П21 | П22 | ИП2204 | ИП2205 | ИП2207 | ИП2102 | ИП2103 | ИП2105 |

| Тип машин | Прямые | Торцовые | Угловые | |||||

| Диаметр абразивного круга, мм | 180 | 230 | 180 | 230 | 180 | 230 | 180 | |

| Частота вращения, с–1 | 8500 | 6000 | 8500 | 6500 | 6400 | 8500 | 6500 | 8500 |

| Потребляемая мощность, кВт | 1470 | 2500 | 1600 | 1850 | 2000 | 1500 | 2000 | 1460 |

| Давление сжатого воздуха, МПа | 0,5 | 0,6 | ||||||

| Расход воздуха, м3/мин | 2,0 | 1,9 | 2,0 | 2,5 | 2 | 2,5 | 2,2 | |

| Масса, кг | 4,5 | 5,6 | 4,5 | 5,5 | 6,6 | 6,5 | 5 | |

В корпусе рукоятки прямой шлифовальной головки на двух шарикоподшипниках вращается шпиндель. На переднем конце шпинделя с помощью фланцев, цанги, втулки и шайбы закреплен шлифовальный круг.

Приспособления к шлифовальным машинам позволяют расширить область применения и эффективность использования ручных машин, увеличить производительность труда, улучшить качество выполняемых работ с одновременным уменьшением скорости изнашивания кругов.

Техническая характеристика приспособления для прямой резки и резки под углом

Диаметр армированного круга, мм . . . . . . . . 230

Максимальный размер разрезаемого изделия, мм . . . 55

Угол наклона круга, ° . . . 45

Габаритные размеры, мм 400 × 550 × 785

Масса, кг . . . . . . . . 18,8

Имеются приспособления, с помощью которых можно отрезать вертикально расположенные трубы диаметром до 50 мм, когда рез находится в горизонтальной плоскости.

Приспособления для отрезки листового металла позволяют отрезать лист максимальной ширины 250 мм; его масса 13 кг.

Для работы в сочетании с ручными шлифовальными машинами применяют головки различных типов (табл. 9), войлочные, фетровые и хлопчатобумажные круги, специальные металлические щетки.

Абразивные круги (табл. 10) различных типов выбирают в зависимости от выполняемой операции и формы машины.

Наиболее прогрессивными для отрезки и зачистки металла ручными и переносными машинами являются армированные круги. С применением сеток армирования допустимая скорость кругов возросла до 80 м/с; круги стали достаточно эластичными, хорошо выдерживающими боковые силы и изгиб. Повышение скорости кругов обеспечило большую скорость обработки и повысило износостойкость абразивных кругов.

Абразивные армированные круги (табл. 11) могут быть использованы для выполнения следующих основных операций: отрезки труб и профильного металла из углеродистых и легированных сталей; вырезки окон в листовом металле; зачистки корня сварного шва; удаления дефектных сварных швов; снятия и зачистки фасок под сварку у листового металла и труб; зачистки сварных швов заподлицо с основным металлом; снятия заусенцев и наплывов на металле. Ведущий производитель абразивных армированных кругов — Лужский абразивный завод.

Полученные круги должны быть тщательно осмотрены. При обнаружении трещин, выбоин, искажении формы и других дефектов круг подлежит выбраковке. Круг, имеющий отклонения от номинальных размеров и формы, при большой скорости вызывает сильную вибрацию, которая отрицательно сказывается на здоровье рабочих, качестве работы и состоянии шлифовальной машины.

После осмотра круга и проверки соответствия частоты его вращения скорости вращения шпинделя круг устанавливают на шлифовальную машину.

Категорически запрещается ставить круги на машины с частотой вращения шпинделя, большей, чем указано на круге, так как это может привести к несчастному случаю. При установке круга на машину с частотой вращения шпинделя, меньшей, чем указано на круге, режущая способность круга падает, а износ увеличивается.

Таблица 9. Круги и головки

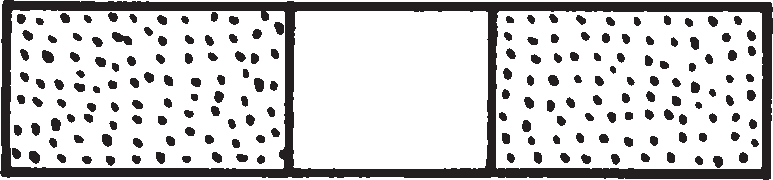

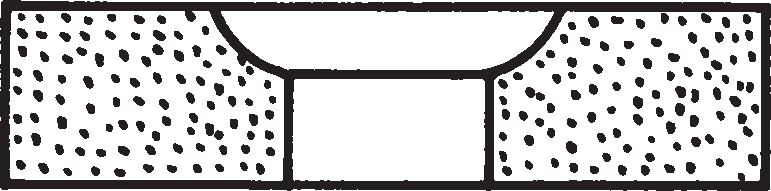

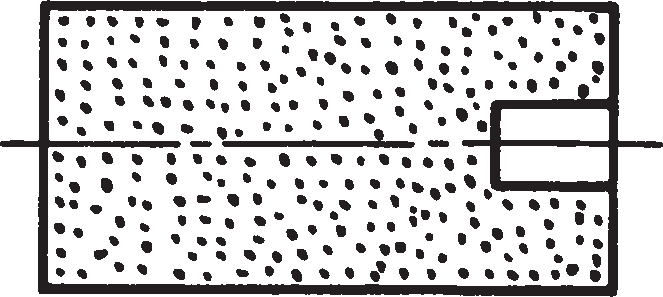

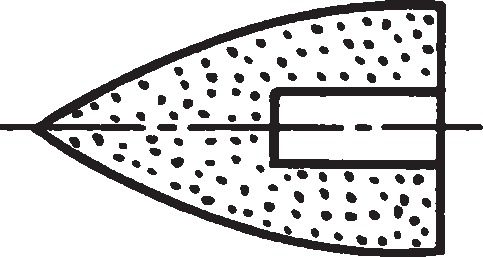

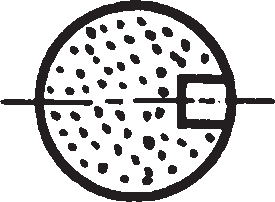

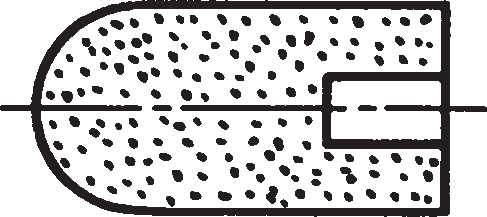

| Инструмент | Обозначение формы инструмента | Эскиз |

| Диск | Д | |

| Круг: | ||

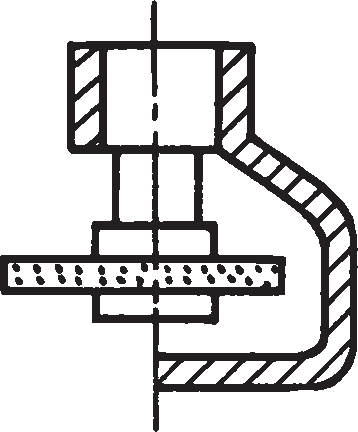

| плоский прямого профиля | ПП |  |

| плоский с выточкой | ПВ |  |

| с опущенным центром | 5П |  |

| Круг чашечный: | ||

| цилиндрический | ЧЦ |  |

| конический | ЧК |  |

| Головка: | ||

| цилиндрическая | AW |  |

| угловая | DW |  |

| коническая | EW |  |

| коническая с закругленной вершиной | KW |  |

| Головка: | F71W |  |

| сводчатая | ||

| шаровая | F72W |  |

| шаровая с цилиндрической поверхностью | F7W |  |

Примечание. Диск предназначен для резки, круг — для обдирочных работ (зачистки, снятия металла), а головка — для внутреннего шлифования, доводки и зачистки.

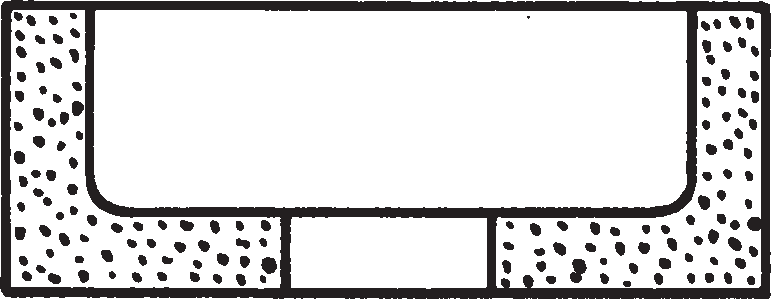

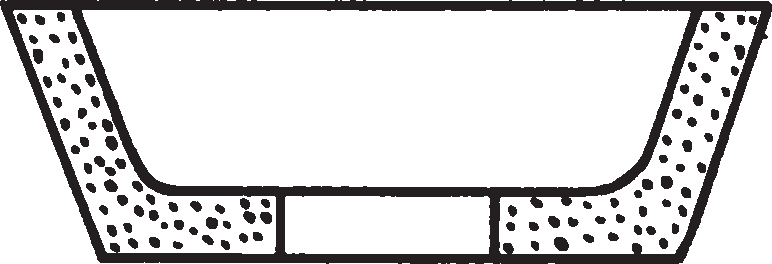

Таблица 10. Абразивные круги различных типов для ручных шлифовальных машин

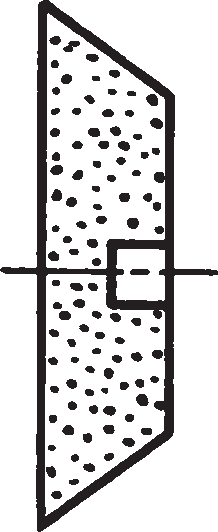

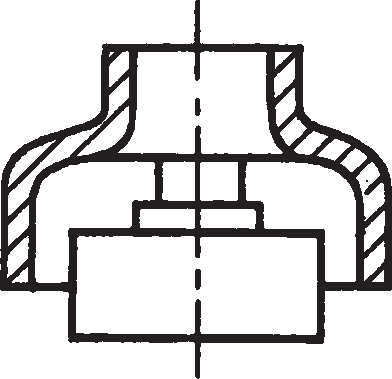

| Машины | Тип абразивного круга | Эскиз |

| Прямые | Д; ПП; ПВ |  |

| Угловые и торцовые | Д; 5П |  |

| Торцовые | ЧЦ; ЧК

|

|

Абразивные армированные круги закрепляют в специальных зажимных фланцах, имеющихся на машине. Круг должен легко надеваться на посадочную часть фланца, для чего диаметр посадочного отверстия в круге должен быть примерно на 0,2 мм больше, чем диаметр посадочной части фланца. Применять силу или ударять по кругу при его установке недопустимо. Нельзя использовать фланцы, отличающиеся по форме и размерам от фланцев заводского изготовления.

Таблица 11. Технические характеристики абразивных армированных кругов (рабочая скорость 80 м/с)

| Форма круга | Размер круга, мм | Форма круга | Размер круга, мм | ||||

| Наружный диаметр | Диаметр посадочного отверстия | Высота | Наружный диаметр | Диаметр посадочного отверстия | Высота | ||

| Д | 180 | 22 | 3 | ПП | 150 | 32 | 10 |

| 230 | 25 | ||||||

| 300 | 32 | 5П | 180 | 22 | 6 | ||

| 400 | 4 | ПП | 8 | ||||

| 500 | 5 | 10 | |||||

| ПП | 125 | 20 | 5П | 230 | 6 | ||

| 25 | |||||||

Примечание. Примеры обозначения отрезного круга:

Д230 × 3 × 22 14А50НСТ3БУ,

где Д — диск; 230 — наружный диаметр, мм; 3 — высота, мм; 22 — диаметр посадочного отверстия, мм; 14А50Н — абразивное зерно и его зернистость (нормальный электрокорунд марки 14А зернистостью 50Н); СТ3 — степень твердости инструмента (средняя твердость 3); Б — тип связки (бакелитовая); У — круг с упрочняющими элементами.

Круг устанавливают следующим образом. Сначала монтируют нижний зажимный фланец, круг и верхний зажимный фланец, а затем с помощью специального ключа, входящего в комплект машины, закрепляют круг между фланцами. При этом шпиндель удерживают от провертывания гаечным ключом с открытым зевом. После установки круга хвостовик шпинделя должен выступать над наружным фланцем не менее чем на два витка. Запрещается применять различные удлинители, увеличивающие силу затяжки.

Установку круга типа 5П (со вдавленным центром) проводят таким образом, чтобы его выпуклая часть была обращена к машине, а вогнутая — к концу шпинделя.

Перед пуском машины необходимо проверить надежность крепления и правильность установки кожуха на машине. Круг следует опробовать на машине с надетым защитным кожухом на холостом ходу в течение не менее 2 мин.

Работа высокоскоростной шлифовальной машиной с абразивным армированным кругом может поручаться только лицам, прошедшим специальный инструктаж.

Приемы работы с использованием высокоскоростных шлифовальных машин с абразивными армированными кругами существенно отличаются от приемов работы с обычными кругами.

Для отрезки целесообразнее применять угловые и торцовые шлифовальные машины, что объясняется лучшими условиями удержания кругов и наблюдения за ними при работе с помощью машин этой компоновки. При отрезке изделие должно быть неподвижным, так как его перемещение может привести к поломке круга и травме работающего. Поэтому изделия, которые могут смещаться на монтируемой конструкции во время работы, следует обязательно жестко закрепить. При отрезке рабочий должен занимать устойчивое положение и обеспечивать тем самым фиксированное направление (подачу) абразивного армированного круга на изделие. Шлифовальную машину нужно ориентировать так, чтобы плоская поверхность абразивного круга была перпендикулярна к разрезаемой поверхности.

Отрезку осуществляют при равномерной подаче (без рывков, толчков и т.п.), создавая такое давление, при котором не ощущается снижения частоты вращения круга, и по возможности непрерывно, без выводов круга из реза.

Отрезку труб и изделий из листовой стали толщиной более 4 мм выполняют послойно в два перехода и более глубиной до 4 мм; врезаться сразу на всю толщину не рекомендуется.

Трубы можно отрезать методом врезания и методом обкатки. Метод врезания заключается в линейном перемещении круга в плоскости, перпендикулярной к оси трубы, с перерезанием всей трубы по поперечнику. Этот метод применяется при отрезке труб диаметром до 57 мм кругами диаметром 180 мм и труб диаметром 70 мм кругами диаметром 230 мм. При отрезке труб и изделий из круглой стали методом врезания следует наводить шлифовальную машину на изделие в направлении сверху вниз, чтобы избежать «сбрасывания» машины с разрезаемого изделия.

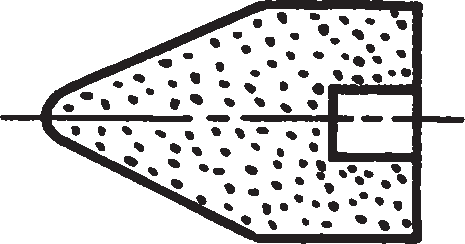

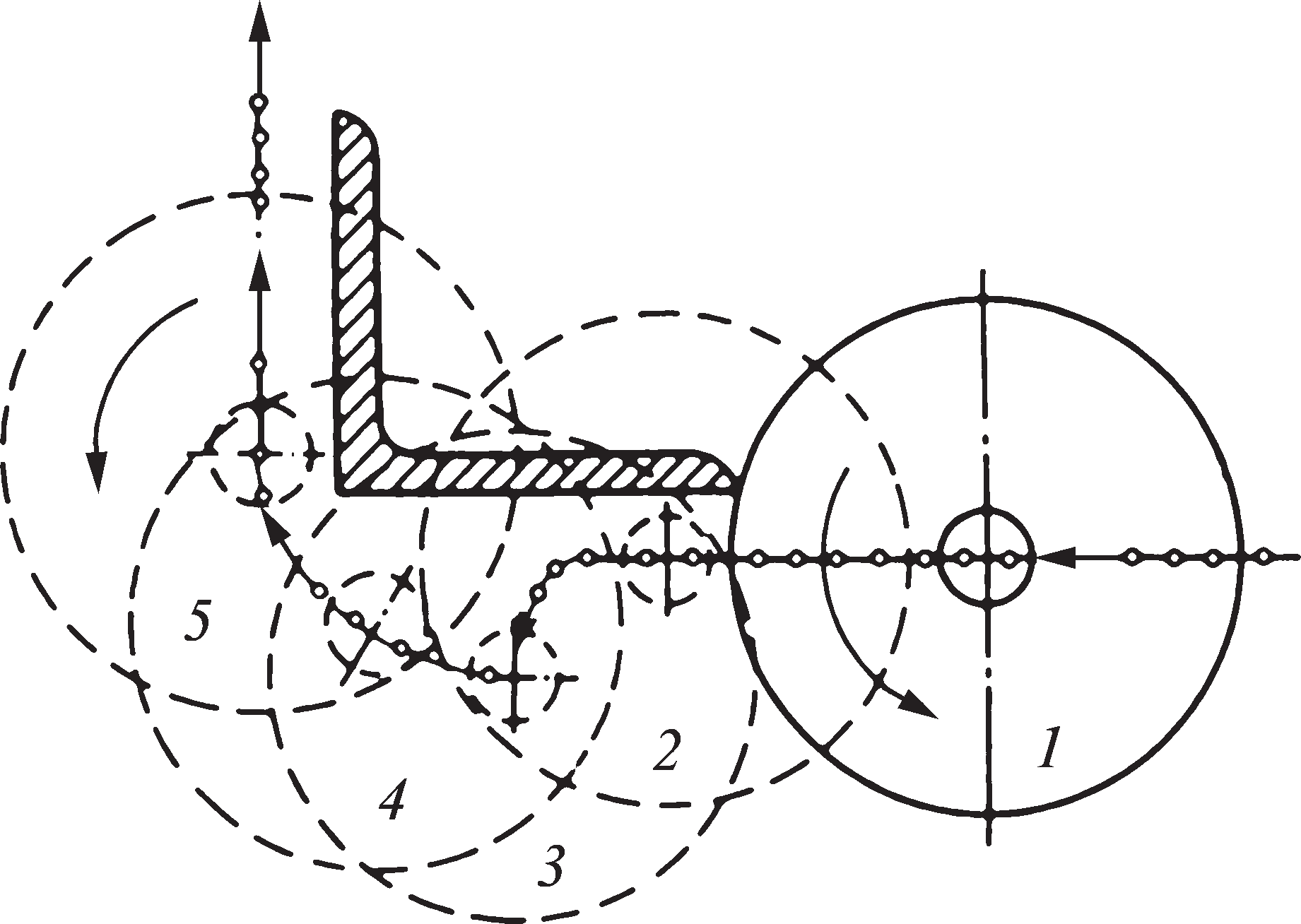

Отрезку труб методом обкатки осуществляют путем перемещения шлифовальной машины вокруг трубы таким образом, чтобы круг находился все время в плоскости, перпендикулярной оси трубы, или при неподвижной шлифовальной машине путем поворота трубы вокруг своей оси в специальном приспособлении. Методом обкатки надо пользоваться в тех случаях, когда труба не может быть перерезана методом врезания. Профильный металл необходимо отрезать таким образом, чтобы длина дуги соприкосновения круга с изделием была как можно меньшей. Например, отрезку уголка выполняют по схеме, приведенной на рис. 1.

Минимально допустимый для работы диаметр круга после износа определяется диаметром зажимного фланца плюс 20 мм.

Зачистные операции выполняют армированными кругами типа 5П при:

- обработке фасок на изделии из листового металла и трубах, предварительно снятых способом газовой резки;

- снятии ржавчины и неровностей;

- снятии слоя металла, в том числе удалении дефектных участков сварных швов;

- зачистке сварных швов заподлицо с основным металлом;

- зачистке корня сварного шва, которая проводится отрезными армированными кругами высотой 3 мм.

Для зачистки чаще всего применяют угловые либо торцовые шлифовальные машины. Исключение составляют лишь случаи, когда зачистку осуществляют периферией круга (типа ПП).

При зачистке металлической поверхности круг следует устанавливать под углом 15 …40° к обрабатываемой поверхности. От угла наклона абразивного круга зависит шероховатость поверхности. Чем больше угол наклона круга в указанных пределах, тем выше режущая способность и меньше износ круга, но вместе с тем ниже и качество обработки. В процессе обработки наряду с перемещением вдоль обрабатываемой поверхности нужно осуществлять круговые движения машиной. Скорость перемещения машины также устанавливают в зависимости от требуемых параметров шероховатости.

Рис. 1. Траектория перемещения круга при отрезке уголка шлифовальной машинкой: 1–5 — последовательные положения круга (стрелками показано направление подачи и вращения круга)

Целесообразно начинать работу с углом наклона круга 30…40°, а окончательную доводку поверхности выполнять при угле 15…20°. Для зачистных операций следует пользоваться кругом как можно большего диаметра, допустимого по условиям работы, так как при этом легче направлять и удерживать машину на обрабатываемой поверхности.

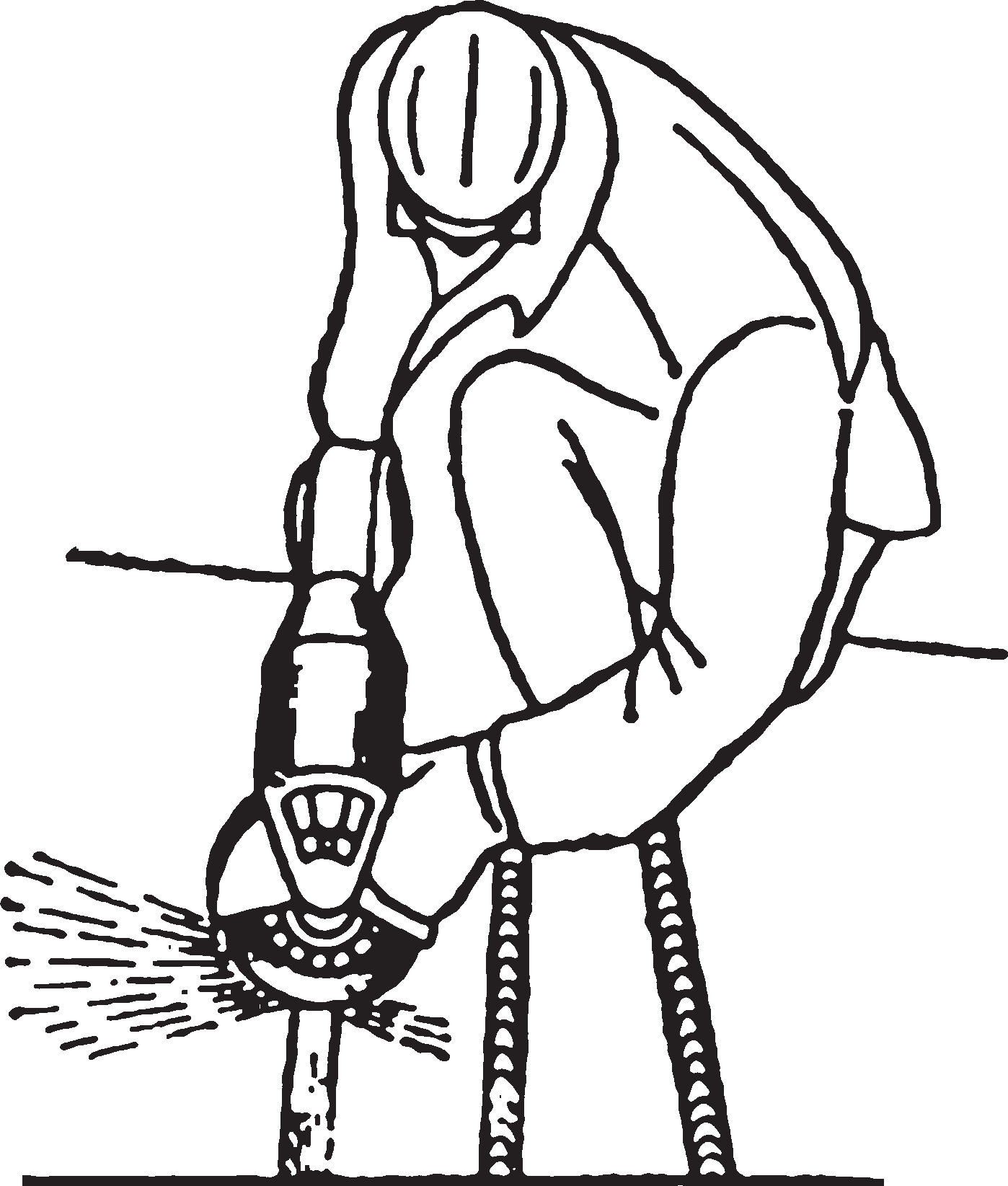

Рис. 2. Положение рабочего при зачистке сварного шва

Поскольку выполняется большой объем работ по зачистке, особое внимание надо обращать на выбор рациональной позы рабочего. При этом необходимо руководствоваться следующими правилами: работающий должен находиться вне зоны попадания искр; при длительной работе требуется изменять положение корпуса, последовательно нагружая и расслабляя работающие группы мышц. Например, при зачистке металлической детали на горизонтальной поверхности чередуются такие положения: на правом колене (рис. 2); на левом колене, на корточках.

При снятии слоя металла предпочтительнее применять угловые шлифовальные машины; при зачистке корня сварного шва на вертикальных поверхностях удобнее использовать прямые шлифовальные машины.

Зачистку или удаление дефектных участков сварных швов наиболее рационально проводить последовательно, участками длиной 200…300 мм, снимая

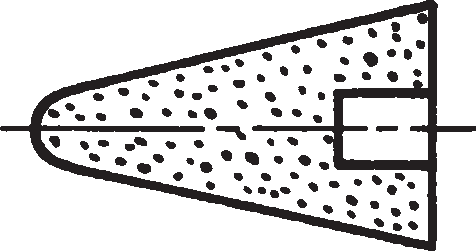

Рис. 3. Схемы зачистки корня сварного шва: а — положение круга (1 — армированный круг); б — работа прямой шлифовальной машиной; в — работа угловой машиной

металл слоями. Длина одновременно обрабатываемого участка может колебаться в зависимости от индивидуальных данных работающего и удобства работы. При этом круг надо устанавливать под углом 35…40° к обрабатываемой поверхности, а машину располагать вдоль обрабатываемого шва. Для зачистки корня сварного шва круг размещают под углом 90° к обрабатываемому шву (рис. 3). Зачистка выполняется периферией круга. Обработку корня так же, как и зачистку сварных швов, необходимо осуществлять последовательно, участками 200…300 мм, послойно. Приемы работы при зачистке корня сварного шва аналогичны приемам при отрезке.

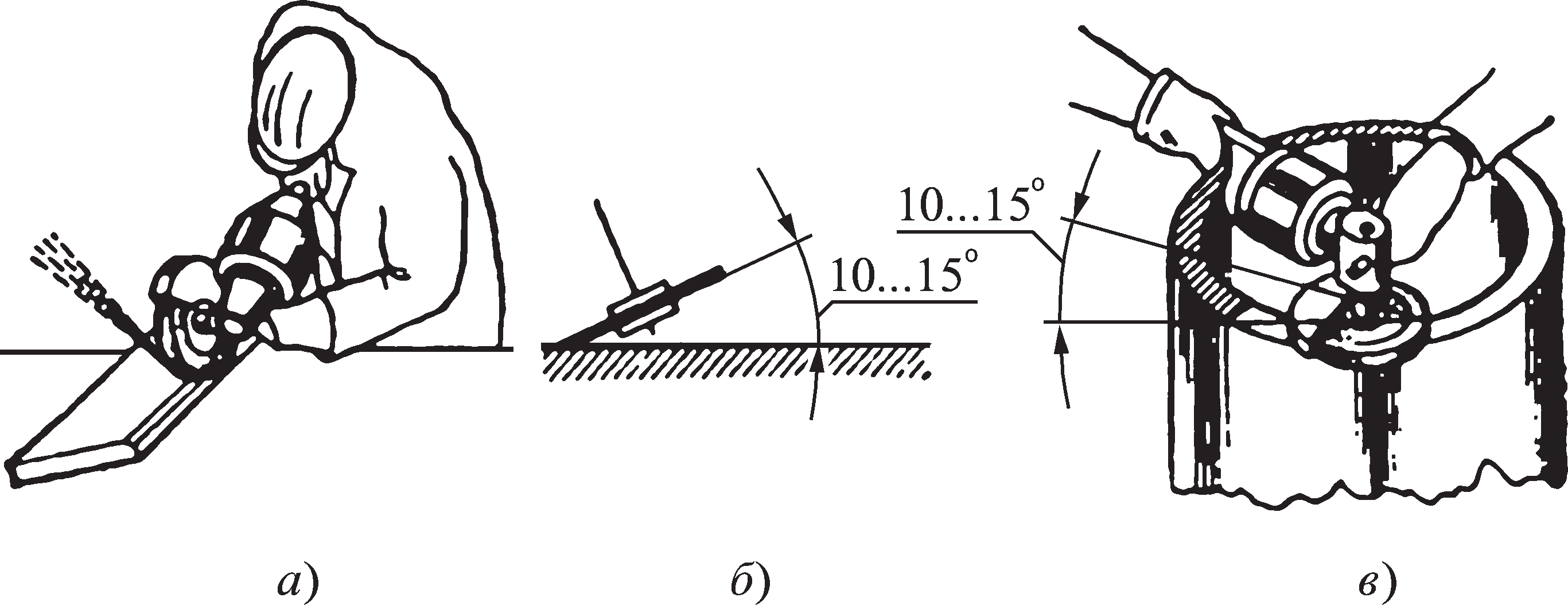

При снятии фаски под сварку машину устанавливают таким образом, чтобы плоская поверхность абразивного круга была наклонена к намеченной поверхности фаски под углом 10…15° (рис. 4). В процессе работы одновременно происходят срезание слоя металла и зачистка образующейся поверхности фаски боковой поверхностью круга. После снятия фаски следует провести доводку ее поверхности в соответствии с заданными требованиями качества и точности поверхности.

При работе с помощью высокоскоростных шлифовальных машин и абразивных армированных кругов могут возникать различные неполадки (табл. 12).

Рис. 4. Схема зачистки фаски под сварку: а — поза рабочего; б — положение круга; в — обработка трубы

12. Основные неполадки, возникающие при работе с помощью высокоскоростных шлифовальных машин

| Признаки неполадок | Причина неполадок | Способы устранения неполадок |

| Резкое снижение частоты вращения круга | Большое давление на круг. Несоответствие мощности двигателя требуемой производительности | Уменьшить давление на круг. Применить машину с двигателем мощности |

| Поломка отрезного круга | Отрезаемое изделие не закреплено достаточно жестко. Большое осевое давление | Жестко закрепить отрезаемое изделие. Уменьшить осевое давление путем выравнивания положения машины относительно канавки |

| Повышенная вибрация машины | Нарушение формы круга. Неправильная установка круга | Поставить другой круг. Проверить крепление круга |

| После некоторого времени работы наблюдается усиленный износ или засаливание круга | Недостаточная скорость резания (частота вращения круга) | Заменить круг. Изношенный круг сдать в инструментальную для использования на машине с большей частотой вращения шпинделя в пределах допустимой скорости резания |

| Низкая режущая способность | Неправильная установка круга относительно обрабатываемой поверхности. Несоблюдение рекомендуемых приемов работы. Недостаточное давление на круг | Правильно установить круг относительно обрабатываемой поверхности. Соблюдать рекомендуемые приемы работы. Увеличить давление на круг |

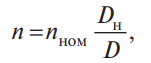

1 Наибольшая частота вращения изношенного круга

где nном — номинальная частота вращения, указанная на круге; Dн — начальный диаметр круга; D — диаметр изношенного круга.

В случае других неполадок со шлифовальной машиной надо руководствоваться инструкцией по эксплуатации, прилагаемой к машине.

Хранят абразивные армированные круги в помещении при температуре не ниже 5 °С и влажности воздуха 65 %. Абразивный инструмент должен храниться на складе или в кладовых, оборудованных стеллажами, полками, ящиками, обеспечивающими сохранность инструмента различных форм и размеров. Ячейки металлических стеллажей требуется обшить материалом, соприкосновение которого с кругом не повреждало бы последний (дерево, войлок и пр.). На складе и при транспортировании инструмент должен быть предохранен от ударов и атмосферных осадков.

Плоские круги — диски формы Д на бакелитовой связке — необходимо укладывать горизонтальными стопками между металлическими дисками с плоскими поверхностями. Диаметр дискапрокладки должен соответствовать диаметру круга, а толщина должна составлять не менее 2 мм. Во избежание коробления круги требуется поместить под постоянный груз массой 2…3 кг. Высота стопки должна превышать 600 мм.

3ачистные круги типа 5П следует хранить на специальных поддонах со стержнем, входящим в посадочное отверстие кругов. При этом круги нужно укладывать стопками высотой не более 300 мм.

Срок хранения кругов на бакелитовой связке не должен превышать 6 мес. со дня их изготовления на заводе. Свыше указанного срока хранения круги могут быть применены в производстве только после повторного их испытания на прочность путем вращения в течение 5 мин на специальном станке со скоростью, на 50 % превышающей рабочую скорость для данного круга.

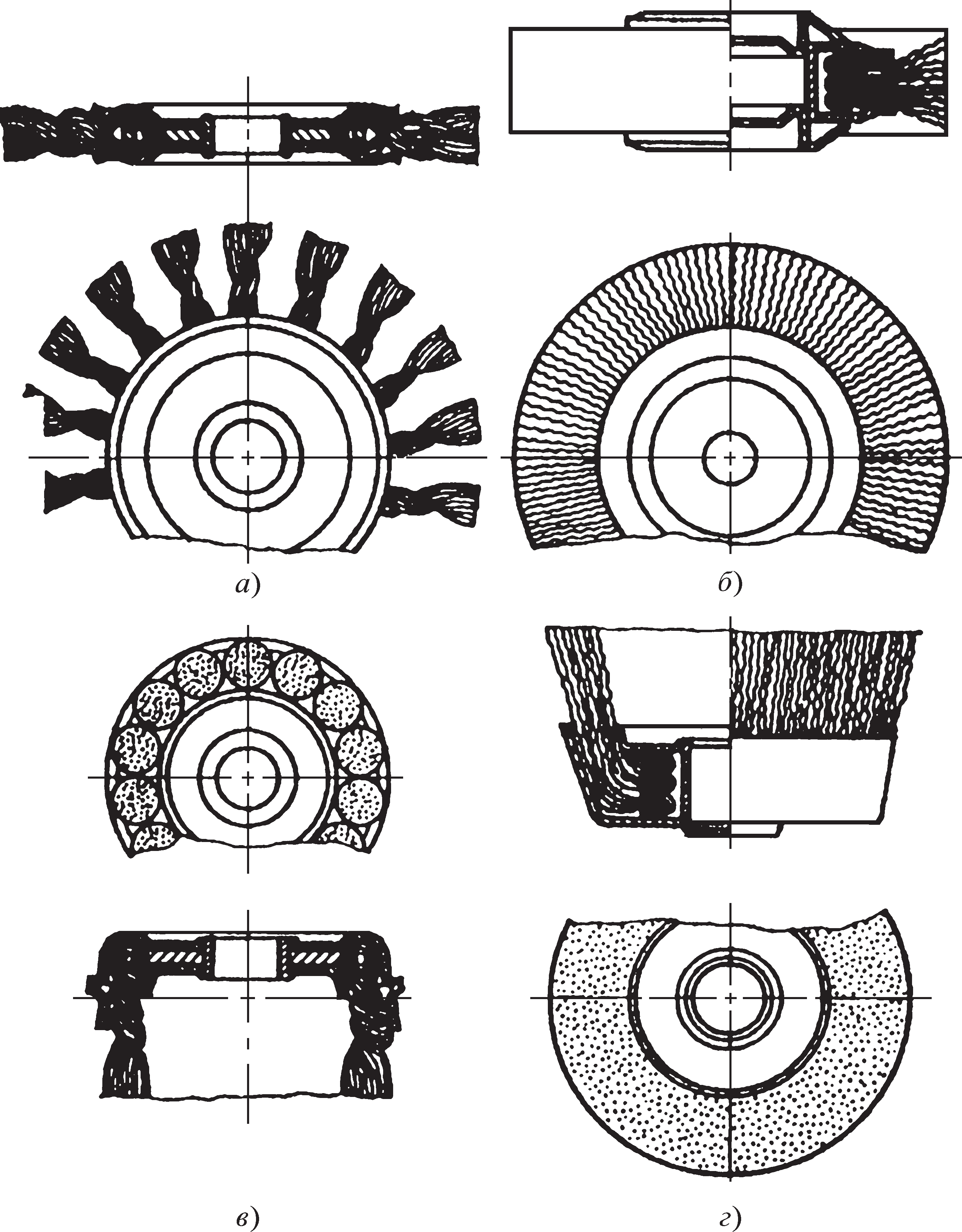

Специальные металлические щетки (табл. 1З) с приводом от ручных машин применяют для зачистки металла от коррозии; удаления старой краски и окалины на различных по форме и размерам поверхностях изделий, профилях, трубах; для зачистки сварных швов от шлака; снятия заусенцев и закругления острых кромок деталей; обработки поверхностей, устойчивых против сдвига соединений, и других операций.

Основные типы таких щеток — радиальные и торцовые, которые, в свою очередь, различаются по диаметру используемой проволоки, способу заделки и типу ворса, длине выступающей части ворса, ширине и плотности рабочей части ворса, наружному диаметру и диаметру посадочного отверстия.

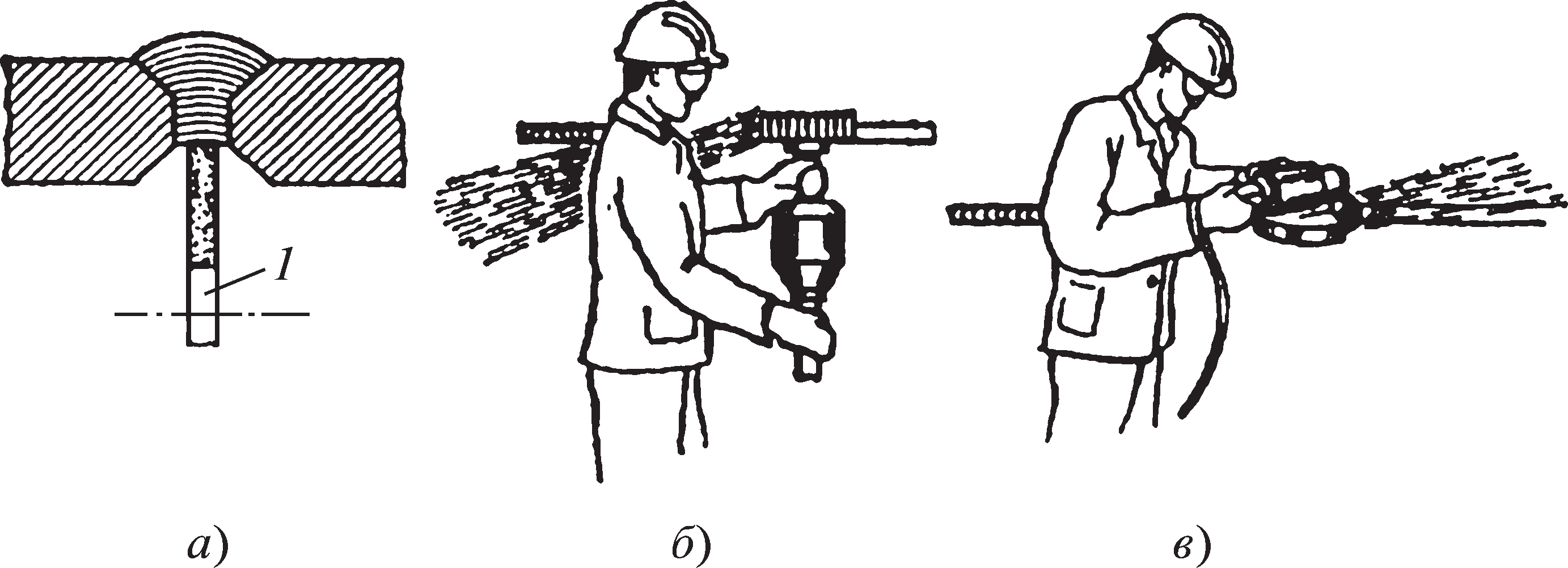

Радиальными щетками с ворсом из стальной пружинной проволоки, свитой прядями (рис. 5, а), можно зачищать сварные швы на изделиях как из листового металла различной толщины, так и на трубопроводах. При обработке трубопроводов такими щетками зачищают поверхность под окраску и антикоррозийные покрытия, удаляют ржавчину и окалину, старую краску с труб и шлак со сварных швов.

13. Специальные металлические щетки (диаметр посадочного отверстия 22 мм)

| Модель щетки | Тип щетки | Размер щетки, мм | ||

| Наружный диаметр | Диаметр проволоки | Ширина рабочей части щетки | ||

| РВ150 × 12 × 22П0,8

(однорядная) |

Радиальная с витыми прядями | 150 | 0,8 | 12 |

| РВ150 × 20 × 22П0,8

(двухрядная) |

20 | |||

| ТВ80 × 12 × 22П0,8 | Торцевая с витыми прядями | 80 | 12 | |

| РГ150 × 10 × 22П0,3 | Радиальная из гофрированной проволоки | 150 | 0,3 | 10 |

| РГ150 × 25 × 22П0,3 | 25 | |||

Примечание. Пример обозначения радиальной щетки с витыми прядями: РВ150×22×12П0,8, где Р — щетка радиальная; В — с витыми прядями; 150 — наружный диаметр, мм; 22 — диаметр посадочного отверстия, мм; 12 — ширина режущей части, мм; П0,8 — проволока диаметром 0,8 мм.

Рис. 5. Металлические щетки: а — радиальная с ворсом из проволоки, свитой в пряди; б — то же, из гофрированной проволоки; в — торцевая с ворсом из проволоки, свитой в пряди; г — то же, из гофрированной проволоки

Радиальные щетки с ворсом из гофрированной проволоки (рис. 5, б) применяют в основном для отделочных операций, зачистки заусенцев и обеспечения малой шероховатости обрабатываемой детали. Вследствие эластичности таких щеток рабочий легко удерживает обрабатываемую деталь руками при закрепленной ручной машине. Это же свойство позволяет обрабатывать детали различной конфигурации.

Торцовые щетки с ворсом из стальной пружинной проволоки, свитой в пряди (рис. 5, в), в сочетании с ручными машинами, имеющими торцовую и угловую компоновку, дают возможность быстро и экономно зачищать сварные швы, окалину, ржавчину и другие оксиды с больших поверхностей.

Торцовые щетки с ворсом из гофрированной проволоки (рис. 5, г) применяют как для легких зачистных операций, так и для снятия заусенцев, а также для закругления кромок отверстий. Максимальная частота вращения щеток с ворсом из проволоки, свитой в пряди, составляет 8500 мин–1, а с ворсом из гофрированной проволоки 6600 мин–1. Тип щетки и вид ворса выбирают в зависимости от выполняемой работы и типа машины. Свойства щеток меняются в результате изменения окружной скорости. С увеличением скорости ворс становится жестче, а с уменьшением — мягче, поэтому рабочая скорость определяется характером работы. Обычно для щеток с ворсом из гофрированной проволоки рекомендуется средняя окружная скорость 22 м/с, что соответствует частоте вращения щетки 2800 мин–1 диаметром 150 мм, а для щеток с ворсом из проволоки, свитой в пряди, 35 м/с, что отвечает частоте вращения щетки 4500 мин–1 диаметром 150 мм.

Вместе с тем работоспособность щетки сохраняется в довольно широком диапазоне рабочих скоростей, поэтому для их привода можно использовать различные типы ручных шлифовальных машин, обеспечивающих необходимые окружные скорости. Категорически запрещается устанавливать щетки на машины, частота вращения шпинделя которых превышает допустимые значения, указанные на щетке.

С целью уменьшения времени на смену щеток для работы выбирают щетку по возможности наибольшего практически допустимого диаметра. Для снятия заусенцев и закругления кромок следует применять щетки с коротким ворсом. При этом надо избегать чрезмерного давления на щетку, так как оно приводит к преждевременному износу ворса. Нормальная сила прижатия щетки к обрабатываемому изделию должна быть в пределах 50…100 Н.