Содержание страницы

Промышленное топливо представляет собой любое горючее вещество, ключевой характеристикой которого является способность выделять при сгорании значительное количество тепловой энергии. Эта энергия является основой для множества технологических процессов, от металлургии до производства электроэнергии. Исторически, переход от древесины к ископаемому топливу, такому как уголь, а затем к нефти и природному газу, стал катализатором промышленных революций, позволив достичь температур и мощностей, ранее недоступных. Современная промышленность требует не просто источника тепла, а управляемого, эффективного и экологически приемлемого энергоносителя.

Классификация топливных ресурсов осуществляется по двум основным критериям: агрегатному состоянию и происхождению.

- По агрегатному состоянию:

- Твердое топливо: Включает в себя как природные ископаемые (антрацит, каменные и бурые угли, торф, дрова), так и продукты их переработки (кокс, древесный уголь, топливные брикеты, угольная пыль).

- Жидкое топливо: Преимущественно является продуктом переработки нефти. Ключевым представителем является мазут, но также используются различные виды синтетических смол и масел.

- Газообразное топливо: Может быть как природного происхождения (природный газ, состоящий в основном из метана), так и искусственного — получаемого в качестве побочного продукта в металлургических и химических процессах (доменный, коксовый, генераторный газы).

- По происхождению:

- Естественное (природное): Используется в том виде, в котором оно добывается из недр, с минимальной степенью обработки (например, природный газ, уголь).

- Искусственное (переработанное): Является результатом целенаправленной технологической переработки природных топлив для улучшения их свойств (например, кокс из каменного угля, мазут из нефти).

В высокотемпературных отраслях, таких как кузнечное производство, прокатка металлов и термическая обработка, выбор энергоносителя сужается до жидких и газообразных видов. Это обусловлено их способностью обеспечивать стабильный, легко регулируемый температурный режим, равномерный нагрев и возможность полной автоматизации процесса горения.

1. Жидкое топливо: компонентный состав и эксплуатационные характеристики

Жидкие виды топлива представляют собой сложные смеси органических веществ, полученные в процессе переработки сырой нефти. Их элементный состав определяет ключевые энергетические и экологические показатели. Стандартом, регламентирующим качество котельного топлива (мазута) в Российской Федерации, является ГОСТ 10585-2013 «Топливо нефтяное. Мазут. Технические условия».

Основные химические элементы и их влияние:

- Углерод (C): Является фундаментальным тепловыделяющим элементом. В составе мазута его доля может достигать 80-87%. При полном сгорании 1 кг углерода в диоксид углерода (CO₂) выделяется около 34 000 кДж (или 8130 ккал) теплоты. Углерод также отвечает за светимость пламени, что усиливает передачу тепла излучением.

- Водород (H): Второй по значимости горючий компонент, содержание которого в жидком топливе составляет около 10-12%. Его теплотворная способность феноменальна: при сгорании 1 кг водорода с образованием водяного пара (H₂O) выделяется до 125 000 кДж (почти 30 000 ккал) теплоты, что почти в четыре раза превышает показатель углерода. Это делает водород крайне ценным компонентом с точки зрения удельной энергоемкости.

- Сера (S): Присутствует в виде сероорганических соединений и является крайне нежелательной примесью. Ее содержание может варьироваться от долей процента до 4% и более.

Негативное влияние серы:

- Коррозия оборудования: При сгорании сера окисляется до диоксида (SO₂) и частично триоксида (SO₃) серы. В присутствии водяных паров, всегда имеющихся в продуктах сгорания, образуется серная кислота (H₂SO₄), которая вызывает интенсивную низкотемпературную коррозию газоходов, дымовых труб и теплообменников.

- Экологический ущерб: Выбросы оксидов серы в атмосферу являются основной причиной кислотных дождей, наносящих вред окружающей среде.

- Влияние на металл: В некоторых металлургических процессах сера из топлива может проникать в нагреваемый металл, ухудшая его механические свойства (например, вызывая красноломкость стали).

- Кислород (O) и Азот (N): Эти элементы содержатся в топливе в связанном состоянии (до 3%) в составе сложных смол, органических кислот и фенолов. Они являются балластом, так как уже находятся в окисленном состоянии и не участвуют в выделении тепла. Более того, азот топлива при высоких температурах горения может окисляться, образуя токсичные оксиды азота (NOx).

Негорючие компоненты:

В состав жидкого топлива также входят влага (H₂O) и зола (минеральные примеси). Их содержание (золы до 0,5%, влаги до 1-3%) напрямую снижает процент горючих компонентов, что уменьшает удельную теплоту сгорания. Зола также может отлагаться на поверхностях нагрева, ухудшая теплопередачу и требуя периодической очистки оборудования.

Преимущества и недостатки жидкого топлива

- Преимущества: Высокая удельная теплота сгорания, относительная простота хранения и транспортировки по сравнению с твердым топливом, высокая калорийность на единицу объема.

- Недостатки: Необходимость предварительного подогрева (для вязких мазутов), сложность систем распыления (форсунок), более высокие выбросы вредных веществ (SOx, сажа) по сравнению с природным газом, более высокая стоимость.

2. Газообразное топливо: состав и свойства

Газообразное топливо — это оптимальный выбор для многих промышленных печей благодаря чистоте сгорания, легкости транспортировки по трубопроводам и простоте регулирования тепловой мощности. Оно представляет собой смесь горючих и негорючих газов. Качество природного газа для промышленного использования регламентируется ГОСТ 5542-2022 «Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия».

Горючие компоненты:

- Метан (CH₄): Основа природного газа, где его содержание может достигать 93-98%. Это предельный углеводород, сгорающий практически без образования сажи и вредных выбросов (кроме CO₂ и H₂O). Теплота сгорания 1 м³ метана составляет примерно 35 800 кДж, что делает его высокоэффективным энергоносителем.

- Тяжелые углеводороды: В природном газе в небольших количествах присутствуют также пропан (C₃H₈), бутан (C₄H₁₀) и этан (C₂H₆). Эти газы обладают еще более высокой теплотворной способностью, чем метан. Например, сгорание 1 м³ этилена (C₂H₄), характерного для коксового газа, дает около 59 000 кДж.

- Водород (H₂): Очень легкий газ (в 14,5 раз легче воздуха) с высокой скоростью горения. Его теплота сгорания относительно невелика по объему (около 10 800 кДж/м³), но очень высока по массе. В больших количествах (50-60%) содержится в коксовом газе, придавая ему специфические характеристики горения.

- Оксид углерода (CO): Основная горючая составляющая низкокалорийных искусственных газов, таких как доменный (до 25-30%). Теплота сгорания 1 м³ CO составляет около 12 770 кДж. Важно помнить, что это чрезвычайно токсичный газ без цвета и запаха, требующий строгого соблюдения мер безопасности.

- Сероводород (H₂S): Тяжелый, токсичный газ с характерным запахом тухлых яиц. Как и сера в жидком топливе, является вредной примесью. Его наличие в газе (даже в малых долях) приводит к интенсивной коррозии газопроводов и арматуры, особенно при наличии влаги. При сгорании 1 м³ H₂S выделяется около 23 400 кДж теплоты.

Балластные компоненты:

К балласту относят газы, не участвующие в горении: диоксид углерода (CO₂), азот (N₂), кислород (O₂) и водяные пары (H₂O). Их присутствие снижает удельную теплоту сгорания топлива и температуру пламени, так как часть энергии расходуется на их нагрев. Содержание свободного кислорода в горючем газе свыше 0,5% считается взрывоопасным и строго контролируется.

| Параметр | Жидкое топливо (Мазут) | Газообразное топливо (Природный газ) |

|---|---|---|

| Теплота сгорания | Высокая (≈ 40 МДж/кг) | Высокая (≈ 36 МДж/м³) |

| Экологическое воздействие | Значительные выбросы SOx, NOx, сажи, золы. | Минимальные выбросы (в основном CO₂ и H₂O), практически отсутствует сера и сажа. |

| Транспортировка и хранение | Требует емкостей для хранения, насосов, систем подогрева. Транспортируется цистернами. | Транспортируется по магистральным и распределительным газопроводам. Хранение сложное (требует газгольдеров или сжижения). |

| Подготовка к сжиганию | Необходим подогрев, фильтрация и тонкое распыление (атомизация). | Требуется только понижение давления (редуцирование) и очистка от механических примесей. |

| Управляемость процесса горения | Хорошая, но с некоторой инерционностью. | Отличная, безынерционная, легко поддается полной автоматизации. |

3. Системы и устройства для сжигания топлива в промышленных печах

Эффективное сжигание топлива осуществляется с помощью специализированных устройств — горелок для газа и форсунок для мазута. Их основная задача — подать топливо и необходимое количество воздуха (окислителя) в рабочее пространство печи, обеспечить их качественное смешение и стабильное воспламенение горючей смеси.

Ключевым процессом, определяющим полноту сгорания, является смесеобразование. Оно происходит за счет двух механизмов:

- Молекулярная диффузия: Естественное, но очень медленное взаимопроникновение молекул топлива и кислорода.

- Турбулентная диффузия: Интенсивное перемешивание потоков за счет создания вихрей. Этот процесс на порядки быстрее молекулярного, поэтому в конструкциях горелок и форсунок применяют специальные элементы (рассекатели, завихрители, диффузоры) для максимальной турбулизации потоков.

Процесс горения мазута значительно сложнее, чем горение газа. Он включает несколько стадий: тонкое распыление (дробление на мельчайшие капли), их интенсивный нагрев в потоке воздуха, испарение легких фракций с поверхности капель, термическое разложение тяжелых углеводородов и, наконец, горение образовавшейся парогазовой фазы.

Инжекционные и беспламенные горелки

Горелки, в которых смешение газа и воздуха происходит до выхода в топку, называют горелками с предварительным смешением. Если смесь получается гомогенной и сгорает в специальном туннеле или на поверхности керамической насадки, такие горелки называют беспламенными. Процесс горения в них происходит очень быстро, и в рабочее пространство печи поступают уже раскаленные продукты сгорания без видимого факела.

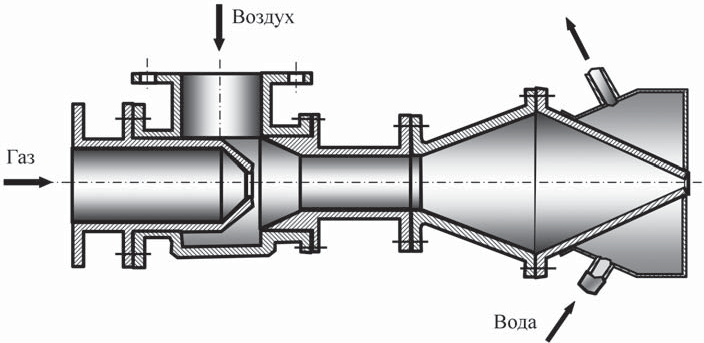

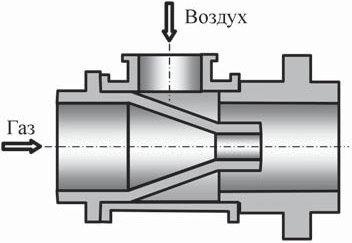

Широкое применение нашли инжекционные горелки, использующие кинетическую энергию струи газа, выходящей из сопла с высокой скоростью, для подсоса (инжекции) необходимого для горения воздуха из атмосферы цеха. На рис. 1 показана конструкция двухпроводной инжекционной горелки.

Рис. 1. Двухпроводная инжекционная горелка

Рис. 2. Двухпроводная горелка малой мощности

Основным недостатком инжекционных горелок является риск проскока пламени (горение внутри смесителя) при снижении скорости потока, что может привести к разрушению горелки. Также они создают концентрированный, короткий факел, что делает их непригодными для печей, требующих равномерного нагрева по большой длине (растянутого факела).

В двухпроводных инжекционных горелках (см. рис. 2) в качестве инжектирующей среды выступает газ, а инжектируемой — предварительно подогретый воздух. Для предотвращения перегрева и деформации выходной части горелки в ее конструкции часто предусматривают водяное охлаждение. Несмотря на недостатки, метод беспламенного сжигания является высокоэффективным с точки зрения полноты сгорания.

Пламенные (диффузионные) горелки

В отличие от беспламенных, пламенные горелки реализуют принцип внешнего смешения. Потоки газа и воздуха подаются в топку раздельно, и процессы смешения и горения совмещаются и происходят непосредственно в рабочем объеме печи. Это позволяет формировать факел нужной длины и формы. Такие горелки работают с минимальным избытком воздуха (коэффициент расхода воздуха α ≤ 1,05) и часто используют подогретый в рекуператорах воздух.

Пламенные горелки незаменимы, когда требуется обеспечить заданный градиент температур в печи или создать в рабочем пространстве определенную атмосферу (окислительную или восстановительную). Промышленность выпускает горелки этого типа с различной маркировкой, например:

- ГНП: Горелки с частичным внутренним перемешиванием для природного газа с теплотой сгорания 36 МДж/м³.

- ДВМ, ДНМ, ДВС и др.: Двухпроводные горелки с внешним смешением. Буквы в маркировке означают: Д – двухпроводные; В, Н – для газа высокой или низкой теплоты сгорания; М, С, Б – малой, средней и большой мощности.

Радиационные трубы — технология косвенного нагрева

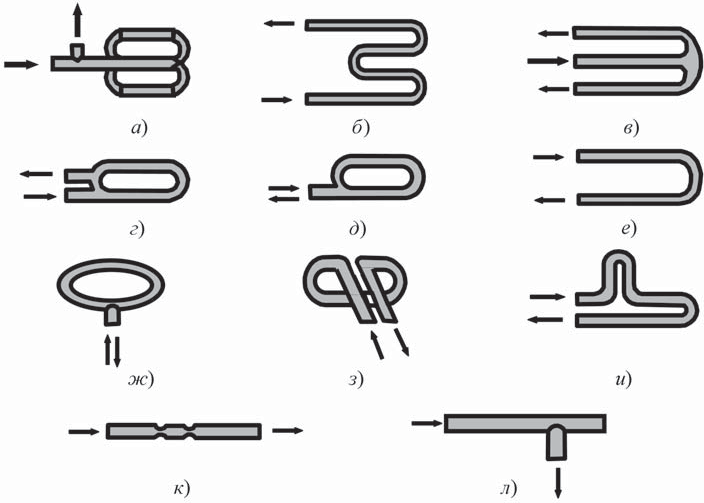

При термообработке металлов в защитной атмосфере прямой контакт изделий с продуктами сгорания недопустим. В этом случае применяют косвенный нагрев. Одним из самых эффективных методов является использование радиационных труб. Каждая такая труба представляет собой герметичный автономный нагреватель, внутри которого сжигается топливо, а тепло передается через стенку трубы в рабочее пространство печи.

Теплопередача от продуктов сгорания к внутренней стенке трубы происходит конвекцией и излучением, а от внешней раскаленной поверхности трубы к нагреваемым изделиям — преимущественно излучением (радиацией), что и дало название этим устройствам. Они позволяют достигать рабочих температур 1000-1050 °С при удельном тепловом потоке до 23-46 кВт/м². Радиационные трубы изготавливают из жаропрочных хромоникелевых сплавов или керамики, их диаметр составляет 80-200 мм, а длина — до 3,5 м. Для оптимизации теплоотдачи и размещения в печи им придают различные формы, показанные на рис. 3.

Рис. 3. Формы радиационных труб: а – двухкольцевая (Ф-образная); б – W-образная; в – m-образная; г – однокольцевая; д – Р-образная; е – U-образная; ж – О-образная; з – петлевая; и – L-образная; к – прямая; л – тупиковая

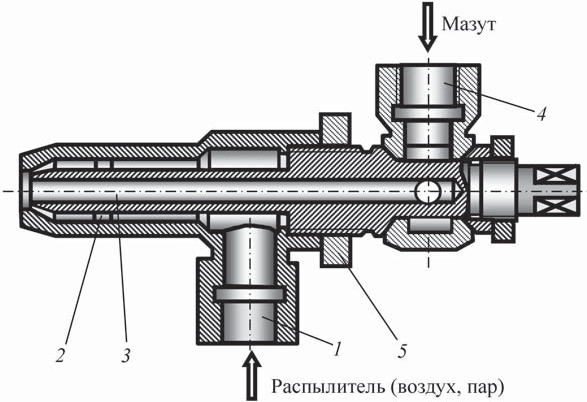

Форсунки для сжигания жидкого топлива

Для эффективного сжигания мазута его необходимо распылить — раздробить на мельчайшие капли. Этот процесс, называемый атомизацией, увеличивает общую поверхность контакта топлива с воздухом примерно в 2500 раз, что драматически ускоряет его испарение и сгорание. Распыление осуществляется в форсунках, которые бывают высокого и низкого давления.

- Форсунки высокого давления (рис. 4) используют для распыления пар или сжатый воздух, подаваемый под высоким давлением. Масса распылителя невелика, но его скорость может достигать сверхзвуковых значений. Факел у таких форсунок получается длинным (2,5–7 м) и узким.

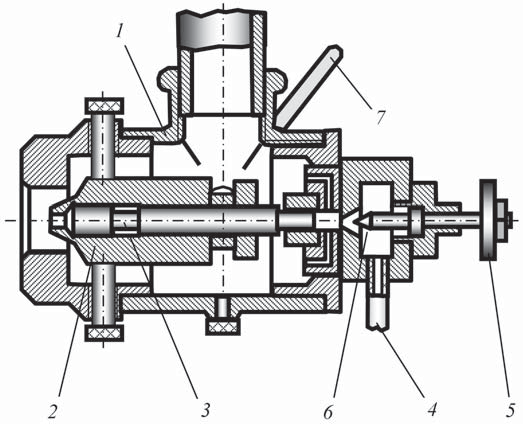

- Форсунки низкого давления (рис. 5) используют большой объем воздуха, подаваемого от вентилятора высокого давления. Этот воздух является одновременно и распылителем, и большей частью окислителя. Это улучшает смесеобразование, а факел получается более коротким и широким.

При некачественном распылении образуются крупные капли, которые не успевают сгореть и превращаются в частицы сажи, образуя копоть и снижая КПД печи.

Рис. 4. Форсунка высокого давления: 1 – патрубок для подачи распылителя (пара или воздуха); 2 – центрирующие выступы мазутной трубки; 3 – мазутная трубка; 4 – соединительная гайка; 5 – контргайка

Рис. 5. Схема форсунки низкого давления: 1 – корпус форсунки; 2 – подвижный наконечник для регулирования формы факела; 3 – мазутная трубка; 4 – мазутопровод; 5 – маховик для перемещения регулирующей иглы; 6 – игла; 7 – рычаг для осевого перемещения наконечника

Современным решением являются комбинированные газомазутные горелки, которые позволяют предприятию гибко переключаться между видами топлива в зависимости от его наличия, стоимости или технологических требований.

Выбор и размещение топливосжигающих устройств зависят от типа печи. В мощных кузнечных печах устанавливают небольшое число высокопроизводительных форсунок, факел которых направлен непосредственно в рабочее пространство. В термических печах, где важна равномерность температуры, используют большее количество горелок меньшей мощности, часто устанавливая их в отдельных камерах сгорания (форкамерах), откуда в рабочую зону поступают уже продукты горения.

4. Интересные факты о топливе и горении

- Древние газопроводы: Первые «газопроводы» появились в Древнем Китае еще в 500 году до н.э. Газ, выходивший из трещин в земле, по бамбуковым трубам подводили к источникам для выпаривания соленой воды и получения соли.

- Температура пламени: Вопреки интуиции, цвет пламени не всегда напрямую связан с его температурой. Голубой цвет пламени метана (около 1950 °C) обусловлен свечением возбужденных радикалов CH и C₂, в то время как желто-оранжевый цвет пламени свечи (около 1400 °C) вызван раскаленными частицами сажи.

- Индекс Воббе: Для оценки взаимозаменяемости различных горючих газов используется «число Воббе». Газы с одинаковым числом Воббе будут давать одинаковую тепловую мощность на одной и той же горелке без дополнительной перенастройки.

- Сверхкритическая вода: В самых современных паровых котлах вода может находиться в сверхкритическом состоянии (при давлении свыше 22.1 МПа и температуре выше 374 °C), где различия между жидкостью и газом исчезают. Это позволяет достичь максимального КПД в производстве электроэнергии.

5. Часто задаваемые вопросы (FAQ)

- В чем разница между высшей и низшей теплотой сгорания?

- Высшая теплота сгорания (Qв) учитывает тепло, выделяемое при конденсации водяных паров, образующихся при сгорании водорода в топливе. Низшая теплота сгорания (Qн) не учитывает эту теплоту, предполагая, что водяные пары уходят с дымовыми газами. В реальных расчетах для печей и котлов почти всегда используют низшую теплоту сгорания, так как температура уходящих газов обычно выше точки росы.

- Почему природный газ считается более экологичным, чем мазут?

- Главным образом из-за химического состава. В природном газе практически отсутствует сера, поэтому при его сжигании не образуются оксиды серы (SOx) — причина кислотных дождей. Также при полном сгорании метана образуется меньше сажи и оксидов азота (NOx) по сравнению с мазутом, который содержит сложные и тяжелые углеводородные цепи.

- Что такое стехиометрическое соотношение топлива и воздуха?

- Это теоретически идеальное соотношение, при котором воздуха подается ровно столько, сколько необходимо для полного окисления (сгорания) всех горючих компонентов топлива. На практике воздух всегда подают с небольшим избытком (коэффициент α > 1), чтобы гарантировать полноту сгорания и минимизировать выбросы CO (угарного газа).

- Почему для некоторых процессов нагрева необходимы радиационные трубы?

- Они необходимы для создания контролируемой атмосферы в печи. Прямой контакт нагреваемого металла (например, высокоуглеродистой стали) с продуктами сгорания может привести к его окислению (образованию окалины) или обезуглероживанию, что является браком. Радиационная труба изолирует пламя, передавая тепло исключительно через излучение, и позволяет заполнить печь защитным газом (например, азотом или эндогазом).

- Каковы основные риски при работе с промышленным топливом?

- Для газообразного топлива главный риск — образование взрывоопасной смеси с воздухом при утечках. Для всех видов топлива опасность представляет выделение угарного газа (CO) при неполном сгорании, что может привести к отравлению персонала. Для жидкого топлива также существует риск разливов и пожаров.

Заключение

Выбор вида топлива и конструкции топливосжигающего устройства является комплексной инженерной задачей, определяющей не только экономическую эффективность, но и качество выпускаемой продукции, а также уровень воздействия на окружающую среду. Переход от традиционных энергоносителей к более чистым, таким как природный газ, и внедрение передовых технологий сжигания, включая автоматизированные горелки и системы косвенного нагрева, являются ключевыми тенденциями в развитии современной промышленной теплоэнергетики. В будущем ожидается дальнейшее повышение роли водорода как топлива, развитие технологий улавливания CO₂ и повсеместное внедрение систем мониторинга и «умного» управления процессом горения для достижения максимальной эффективности и минимального экологического следа.