Содержание страницы

Нагрев металлических заготовок является важнейшим этапом в большинстве процессов горячей обработки металлов давлением. От качества и равномерности нагрева напрямую зависит успех последующих операций: ковки, прокатки, штамповки.

Неправильный температурный режим или неравномерность прогрева могут привести к браку изделия, структурной неоднородности и ухудшению механических свойств. Кроме того, при нагреве в окислительной среде возникают нежелательные явления — образование окалины и обезуглероживание поверхностных слоев стали, что требует дополнительных мер защиты и удаления дефектов.

Любое устройство, предназначенное для нагрева металлических заготовок, должно строго соответствовать технологическим требованиям, обусловленным конкретным производственным процессом. Главная его задача — поддерживать необходимую температуру и обеспечивать равномерное и качественное прогревание материала по всему объему.

Если металл прогревается неравномерно, то при дальнейшем процессе горячей пластической деформации более нагретые участки начнут деформироваться быстрее, чем менее нагретые. Это приведет к возникновению внутреннего напряженного состояния с различной степенью деформации, что, в свою очередь, вызовет неоднородность структуры, возникновение зон разнозернистости и дефекты в поковке.

Причинами температурной неравномерности могут быть различные конструктивные или эксплуатационные особенности нагревательной печи. Так, неравномерность может возникнуть из-за неисправности отдельных горелок в пламенных печах, несбалансированной работы нагревательных элементов в электропечах, неравномерного их распределения внутри камеры или попадания холодного воздуха извне — через неплотности или подсосы.

Однако помимо однородности температурного поля важнейшее значение имеет также скорость прогрева. Ускоренный нагрев способствует увеличению производительности оборудования, снижению удельного расхода топлива и уменьшению потерь металла за счет окисления и обезуглероживания. Особенно важно это в условиях массового производства, где каждый процент выхода продукции имеет значение.

Поверхность нагреваемой заготовки, контактируя с кислородом воздуха, водяным паром или диоксидом углерода, вступает с ними в химические реакции. В результате на поверхности образуются оксидные соединения железа: Fe2O3, Fe3O4 и FeO — в совокупности называемые окалиной. Последняя обладает крайне низкой теплопроводностью (в среднем в 20 раз ниже, чем у стали), и, таким образом, действует как изоляционный слой, препятствуя быстрому прогреву сердцевины заготовки.

Появление окалины нежелательно и на стадии деформации: она снижает качество получаемой поверхности поковки, а при штамповке может частично вдавливаться в тело изделия, вызывая внутренние дефекты. Поэтому кузнецы с опытом всегда стараются удалить окалину перед деформацией, что осуществляется ударами молота и встряхиванием заготовки.

На последующих этапах производства от окалины избавляются различными методами. Наиболее часто применяются механическая очистка (с помощью галтовки, пескоструйной или дробеструйной обработки) и химическая — травление в кислотных или щелочных растворах. Эффективным также является комбинированный способ: сначала окалина разрыхляется химически, после чего удаляется механически. Необходимо учитывать, что наличие окалины увеличивает габариты заготовки, так как необходимо закладывать припуск на последующую зачистку.

Окисление и обезуглероживание стали и меры борьбы с ними

Окисление при нагреве — это процесс взаимодействия железа (основного компонента стали) с компонентами печной атмосферы: кислородом O2, водяным паром H2O и углекислым газом CO2. Реакции происходят следующим образом:

2Fe + O2 ↔ 2FeO;

Fe + H2O ↔ FeO + H2;

Fe + CO2 ↔ FeO + CO.

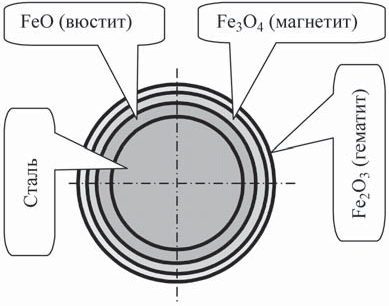

В составе окалины можно выделить три слоя. Самый внутренний, прилегающий к стали, состоит из FeO — вюстита (с ~80% содержанием железа), за ним следует Fe3O4 — магнетит (~82% железа), а далее располагается внешний слой гематита Fe2O3 (~70% железа). Наружные слои также характеризуются более высоким содержанием кислорода.

Рис. 1. Схема расположения окисных слоев на заготовке из стали

Оксид железа образуется не только за счет окисления самого железа, но и в результате разложения цементита (Fe3C), содержащегося в стали. Протекают следующие реакции:

2Fe3C + O2 ↔ 6Fe + 2CO;

Fe3C + H2O ↔ 3Fe + CO + H2;

Fe3C + CO2 ↔ 3Fe + 2CO;

Fe3C + 2H2 ↔ 3Fe + CH4.

Одновременно с окислением, при нагреве, в поверхностных слоях стали происходит диффузионное уменьшение содержания углерода — обезуглероживание. Особенно чувствительны к этому явлению стали с особыми механическими свойствами: подшипниковые, инструментальные, рессорные и пружинные марки.

Толщина обезуглероженного слоя зависит от температуры, продолжительности нагрева, химического состава стали и атмосферы печи. Удаление этого слоя осуществляется механической обработкой — токарной, шлифовальной или фрезерной.

Окисление и обезуглероживание становятся интенсивными при температуре 700…800 °С. До 1000 °С преобладает обезуглероживание, при температуре выше 1000 °С — окисление. При 1300 °С темпы угара резко увеличиваются, что требует предельной точности при управлении температурным режимом.

Разные газы, входящие в состав атмосферы печи, оказывают различное влияние. Кислород активно окисляет и обезуглероживает, CO2 делает это в меньшей степени, а водород восстанавливает оксиды, но также способствует уносу углерода. Метан, напротив, может науглероживать поверхность. Решающим становится соотношение компонентов атмосферы: CO2/CO и H2O/H2, а также температура.

С учетом этих факторов возможно полное устранение нежелательных эффектов. В термических печах широко применяются защитные газовые среды. Такие атмосферы создаются путём контролируемого разложения аммиака (с получением смеси водорода и азота) либо сжиганием газа при коэффициенте избытка воздуха α* в диапазоне от 0,25 до 0,95:

*α = Vг / Vв, где

Vг и Vв — объемы газа и воздуха соответственно, участвующие в горении.

Таким образом, качественное управление параметрами нагрева, включая состав печной атмосферы, равномерность и скорость прогрева, позволяет минимизировать или полностью исключить потери металла и сохранить требуемые характеристики готовых изделий.

Контролируемый состав атмосферы получают в специальных установках – эндогенераторах. В печах для нагрева стали под горячую пластическую деформацию топливо сжигают с коэффициентом расхода воздуха α > 1. Поэтому в продуктах сгорания восстановительные газы СО и H2 практически отсутствуют. С увеличением коэффициента избытка воздуха от 1 до 1,3 угар возрастает пропорционально росту α. Поэтому с целью снижения угара необходимо выбирать горелки, обеспечивающие устойчивое горение с минимальным избытком воздуха в печной атмосфере.

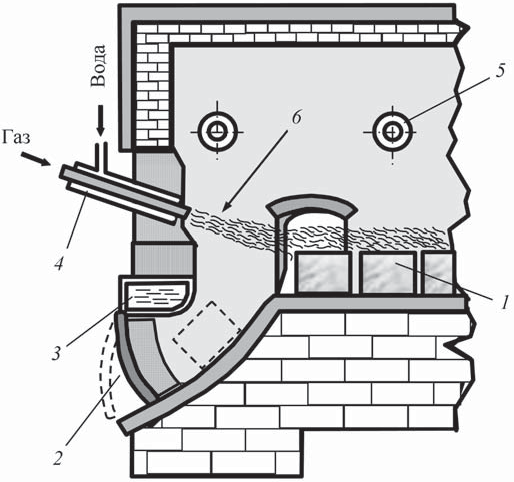

Наиболее эффективным способом защиты заготовок в кузнечных печах является создание газовой завесы, которая окутывает нагреваемый металл продуктами неполного горения газообразного топлива (рис. 2). Газовая завеса образуется струями газа, подаваемого из сплющенных и охлаждаемых водой сопл горелки 4, направленных под небольшим углом к поверхности нагреваемых заготовок 1. Защитный газ смешивается затем с воздухом, поданным через горелки в избыточном количестве, и сгорает.

При отоплении печей природным газом через завесу подают 10…20 % от всего топлива, расходуемого на отопление печи. Газ сжигают с коэффициентом расхода воздуха α = 0,6. Это позволяет получить атмосферу печи следующего состава, %: 6 СО2; 8 СО; 13 H2;2 СH4, остальное – азот (N).

Также эффективным способом снижения окисления и обезуглероживания стали является сжигание газа с изменением коэффициента расхода воздуха α. В начальный период нагрева газ сжигают с α > 1, после достижения поверхностью заготовок температур 900…950 °С уменьшают коэффициент расхода воздуха α до 0,85…0,95.

Рис. 2. Часть методической печи с газовой завесой (схема): 1 – заготовки; 2 – откидная заслонка; 3 – водоохлаждаемая торцевая емкость; 4 – горелки для создания газовой завесы; 5 – горелки для отопления печи; 6 – газовая завеса

Полностью процессы окисления и обезуглероживания можно исключить в случае применения нагрева заготовок в жидких средах (расплавленных солях, стеклах, щелочах и металлах).

Уменьшить окисление и обезуглероживание можно также с помощью высокоскоростных процессов нагрева стали в индукционных и электроконтактных установках.

Заключение

Интересные факты:

- Окалина может составлять до 3% от массы заготовки, если не используются защитные меры — значительная потеря дорогостоящего металла.

- При температурах выше 1300 °C угар металла увеличивается экспоненциально, что требует особо точного контроля процесса.

- Метан, входящий в состав газовой атмосферы, способен не только предотвращать обезуглероживание, но и приводить к науглероживанию, улучшая поверхностную твёрдость.

- В СССР активно развивались соляные ванны как способ нагрева заготовок без окисления, особенно для инструментальной стали.

- Современные индукционные установки обеспечивают прогрев заготовки до 1200 °C менее чем за 30 секунд, что существенно снижает риск обезуглероживания.

Качественный нагрев заготовок — основа успешной горячей обработки металлов. Он требует не только точного температурного режима, но и управления химическим составом атмосферы, чтобы минимизировать окисление и обезуглероживание. Современные технологии позволяют применять защитные газовые завесы, индукционные и электроконтактные методы нагрева, а также использовать контролируемые атмосферы в термических печах.

Комплексный подход к контролю этих процессов позволяет существенно повысить выход годной продукции, улучшить механические свойства изделий и снизить потери металла. В условиях растущих требований к качеству металлопродукции грамотная организация нагрева приобретает всё большее значение.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025