Содержание страницы

1. Строение металлов и сплавов

1.1. Общие вопросы

В расплавленном состоянии атомы металлов и сплавов находятся в непрерывном хаотическом движении. При затвердевании жидкого металла атомы продолжают пребывать в непрерывном движении, но под действием межатомных сил их движение приобретает колебательный характер относительно центров устойчивого равновесия, которые располагаются в строго определенном геометрическом порядке относительно друг друга. Такое строение называется кристаллическим.

При комнатной температуре и атмосферном давлении любой металл, за исключением ртути, – это твердое кристаллическое тело. (Ртуть кристаллизуется при – 39 °С. Однако при охлаждении с огромными скоростями – порядка 1 млн град/с – можно подавить процесс кристаллизации и сохранить при комнатной температуре взаимное расположение атомов, характерное для жидкого металла. В этом случае получится аморфный металл или металлическое стекло, т.е. твердое, но не кристаллическое тело.)

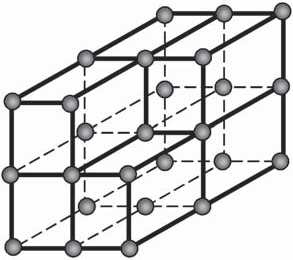

Кристаллическое строение схематично изображают кристаллической решеткой, которая представляет собой вполне определенное для каждого металла расположение точек – центров устойчивого равновесия (рис. 1). Положение этих центров относительно друг друга соответствует положению атомов при минимуме потенциальной энергии. Наименьший многогранник, в вершинах которого размещаются атомы и с помощью которого путем его копирования и последующего перемещения можно построить пространственную сетку кристаллической решетки, называют элементарной ячейкой кристаллической решетки.

Рис. 1. Схема строения металлического кристалла

Элементарные кристаллические решетки некоторых материалов приведены в табл. 1.

Как видно из табл. 1, взаимное расположение атомов и расстояние между ними различно в разных направлениях. Так как свойства веществ (физические, химические и механические) зависят от взаимодействия атомов, взаимное расположение которых неодинаково, то и свойства кристаллов по разным направлениям различно. Различие свойств по разным направлениям называется анизотропией.

1.2. О моно- и поликристаллах

При определенных температурно-скоростных режимах охлаждения (например, при условиях метода направленной кристаллизации) жидкий металл переходит в твердое кристаллическое состояние правильной формы – монокристалл.

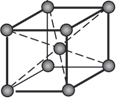

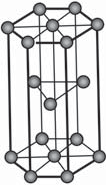

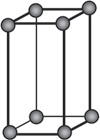

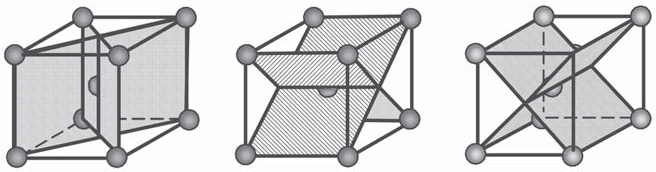

Таблица 1. Элементарные кристаллические решетки некоторых металлов

| Тип решетки | Металлы, имеющие данный тип элементарной кристаллической решетки | |

| Наименование | Схема элементарной кристаллической решетки | |

| Кубическая объемно-центрированная |  |

Ванадий, вольфрам, α-железо

(при температуре < 910 °С), литий, марганец, молибден, тантал, хром и др. |

| Кубическая гранецентрированная |  |

Алюминий, γ-железо

(при температуре 910…1401 °С), золото, медь, никель, платина, свинец, серебро |

| Гексагональная плотноупакованная |  |

Бериллий, кадмий, магний,

кобальт, титан, цинк |

| Тетрагональная |  |

Олово |

Его строение будет соответствовать набору одной из приведенных выше типов кристаллических решеток. Подобный монокристалл, имеющий неправильную форму, называют кристаллитом (зерном). (Следует различать кристаллиты и кристаллы. У последних в отличие от кристаллитов плоские грани, пересекающиеся под определенными углами.) Для изучения свойств и особенностей деформации монокристаллов их получают достаточно больших размеров. В настоящее время монокристаллы некоторых металлов (германий, кремний и др.) выпускают в промышленном масштабе.

При этом установлено, что монокристаллы различных металлов имеют различные характеристики упругости, сопротивления сдвигу и другие свойства не только в зависимости от рода металла, но и по разным характерным направлениям, мысленно проведенным в исследуемом монокристалле.

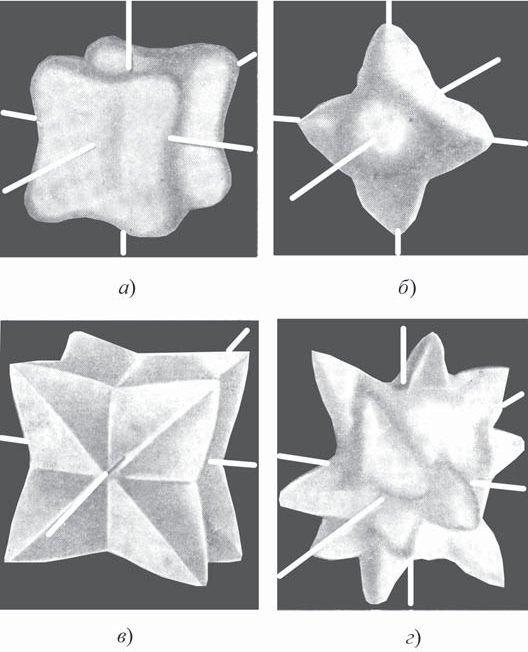

Для наглядности представления изменения (анизотропии), например, упругих свойств (модулей упругости) монокристаллов строят пространственные модели (рис. 2, а), откладывая значения модуля на лучах, проведенных из центра модели.

При испытании монокристаллов обнаружена также значительная анизотропия свойств прочности (рис. 2, в) и пластичности (рис. 2, г). Кроме того, установлена анизотропия скорости растворения, магнитных свойств. В металлах с гексагональной решеткой выявлена анизотропия электро- и теплопроводности, теплового расширения. При обработке металлов давлением особенно большое значение имеет анизотропия упругих, прочностных и пластических свойств.

В обычных условиях затвердевание жидкого металла начинается одновременно во всех центрах кристаллизации. Поэтому после затвердевания структура металла состоит из множества отдельных прочно соединенных между собой кристаллитов, беспорядочно ориентированных в объеме. Такой металл называют поликристаллическим, или поликристаллом.

Рис. 2. Объемные модели: а – модулей упругости железа; б – модулей сдвига железа; в, г – предела прочности и остаточных удлинений соответственно алюминия (по Е. Шмидту)

Свойства поликристалла, состоящего из множества малых, различным образом ориентированных зерен, усредняются и не обнаруживают при испытаниях свойств анизотропии, тело становится как бы изотропным, т.е. квазиизотропным телом.

Большинство металлов и сплавов, применяемых в машиностроении, содержат неметаллические включения в виде оксидов, карбидов, сульфидов и т.д. А так как температура плавления неметаллических включений ниже, чем основного металла, то первоначально кристаллизуется основной металл, образуя зерна поликристаллитного строения. Размеры зерен обычно составляют 0,01…0,1 мм, но иногда, при медленном охлаждении, они могут достигать нескольких миллиметров.

Неметаллические вещества в процессе кристаллизации основного металла как бы выжимаются на границы зерен и располагаются между ними в виде тонкой сетки или отдельных включений разнообразных формы и размеров.

Сплавы так же, как и чистые металлы, являются кристаллическими телами. Тип кристаллической решетки сплава cooтветствует решетке металла – растворителя, тогда как атомы другого металла (растворимого) располагаются между атомами основного. Сплавы с такой структурой являются твердыми растворами. Компоненты сплава могут образовывать химические соединения со своей особой кристаллической решеткой, концентрация различных компонентов в подобном сплаве постоянна. При определенных концентрациях компонентов возможно образование механической смеси из различных кристаллов (твердых растворов, кристаллов металлов, химических соединений).

Часто сплавы представляют собой металлические соединения, состоящие из кристаллитов (зерен) всех типов, прочно соединенных друг с другом. При этом свойства металлов и сплавов в значительной степени зависят от их кристаллического строения, величины и формы зерен и неметаллических включений.

2. Физическая природа деформации металлов

2.1. Общие сведения

Кристаллические решетки металлов, образовавшиеся при его затвердевании, обладают способностью в отличие от газов и жидкостей сохранять полученную при затвердевании форму и противостоять достаточно большим внешним силовым воздействиям. Эти свойства кристаллических решеток металлов обеспечиваются силами межатомного взаимодействия. Природа этих сил и законы, их определяющие, достаточно сложны и исследуются методами квантовой механики.

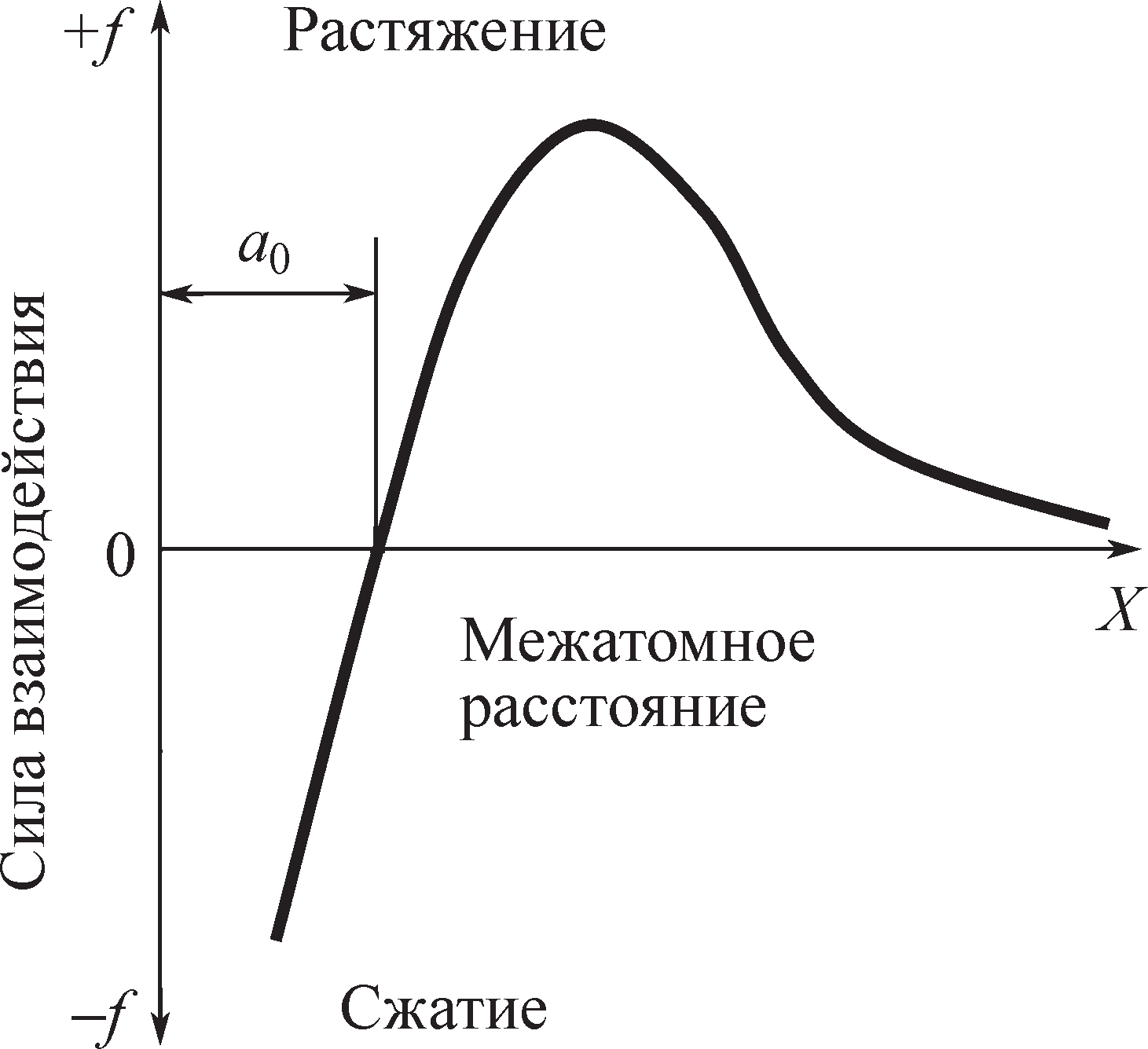

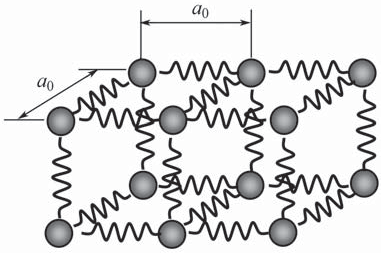

На рис. 3 приведена качественная зависимость равнодействующей всех сил, влияющих на два соседних атома, от расстояния между ними. Как видно, сила взаимодействия f равна нулю в точке, определяющей равновесное расстояние между атомами а0. При этом около точки а0 зависимость силы взаимодействия от расстояния между атомами близка к линейной. Это позволяет создать довольно приближенную, но зато наглядную модель строения кристалла (рис. 4).

Кристалл можно представить в виде пружинок, к концам которых прикреплены атомы, образующие узлы решетки. Пружинки можно считать ненагруженными ( f = 0), но если появится внешняя сила, требующая изменения размера тела, они сразу же начнут работать, стремясь сохранить целостность ансамбля атомов. Всякая попытка деформировать или разрушить металл наталкивается на противодействие этих «пружин».

Рис. 3. Зависимость равнодействующей сил, наблюдающихся между двумя атомами, от расстояния между ними

Рис. 4. Идеализированная модель кристалла с межатомными связями в виде пружинок

Если попытаться удалить атомы друг от друга, возникнет сила взаимного притяжения (+ f ), которая будет стремиться вернуть атомы на исходные позиции, находящиеся на расстоянии а0 друг от друга. Попытка сблизить атомы приводит к появлению силы обратного знака (- f ), стремящейся снова восстановить начальное состояние. Этими особенностями межатомного взаимодействия и обусловлены, во-первых, само свойство упругости металлов, а во-вторых, – закон упругой деформации, известный как закон Гука.

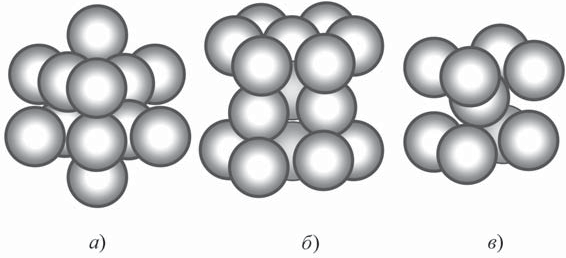

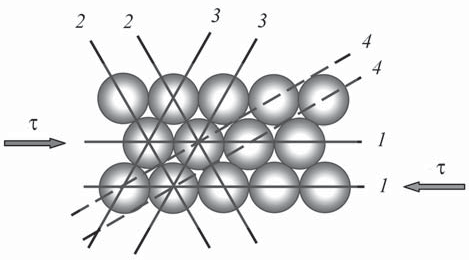

Ранее были рассмотрены основные типы элементарных кристаллических решеток металлов. Взаимное расположение атомов в этих решетках можно представить как упаковку бильярдных шаров (рис. 5). Предельная плотность упаковки достигается, когда каждый шар окружен в пространстве 12 такими же шарами.

Этому случаю соответствуют гранецентрированные кубические и гексагональные плотноупакованные решетки. В данных решетках коэффициент заполнения объема атомами равен 0,74 и только 26 % от объема приходится на долю пор между атомами.

Третий распространенный тип решетки металлов – объемно-центрированная кубическая. Коэффициент заполнения объема у металлов с такой решеткой несколько меньше, но это не означает, что больше размеры пустот между атомами. Наоборот, несложные геометрические вычисления показывают, что размеры пор в этой решетке меньше, чем в решетках с предельно плотной упаковкой, просто самих этих пор больше.

Если в кристалле с плотноупакованной решеткой выделить плоскость, в которой атомы наиболее тесно уложены, то получится картина, изображенная на рис. 6. При наложении на кристалл внешних сил в нем возникнут касательные напряжения τ, которые стремятся сдвинуть один атомный слой относительно соседнего.

Такой способ пластической деформации называется скольжением – одни слои кристалла сдвигаются, скользят по другим. Воображаемые плоскости, разделяющие эти слои, именуют плоскостями скольжения.

Рис. 5. Упаковка атомов в элементарных кристаллических решетках: а – гранецентрированная кубическая; б – гексагональная плотноупакованная; в – кубическая объемно-центрированная

Обычно в скольжении участвуют плоскости с наиболее плотной упаковкой атомов, так как расстояния между этими плоскостями в кристаллах максимальны и поэтому их легче сдвигать одну относительно другой.

Расстояние от плоскости, в которой атомы тесно прилегают друг к другу, до следующей такой же плоскости близко к диаметру атома. Если же выбрать другую плоскость, где атомы расположены реже (пара таких плоскостей 4–4 показана на рис. 6 пунктиром), то расстояние от нее до следующей такой же будет заметно меньше. Взаимное смещение (скольжение) таких плоскостей требует больших усилий, вызывает большие нарушения правильного атомного строения кристалла в зоне сдвига, чем скольжение вдоль плоскостей плотной упаковки.

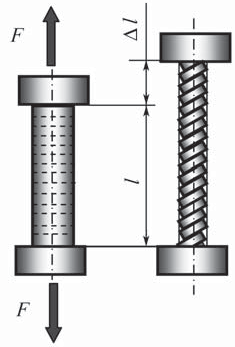

Касательные напряжения возникают под действием внешних сил как при растяжении, так и при сжатии. Вызванные ими сдвиги обеспечивают удлинение (рис. 7) или сжатие (рис. 8) деформируемого тела. Это напоминает сдвиг в стопке монет или колоде карт. Например, при растяжении мы не можем удлинить колоду карт, потянув сразу все карты в продольном направлении, но длина колоды увеличится, если мы будем сдвигать вдоль нее карты одну по другой.

Рис. 6. Плоскости скольжения (1–1…1–4) в кристалле с наиболее плотной упаковкой атомов: τ – касательные напряжения

Чтобы при пластической деформации не нарушалась сплошность металла, слои, разделенные плоскостями сдвига, постепенно разворачиваются в направлении действия нагрузки.

Рис. 7. Схема деформации монокристалла при растяжении путем сдвига по плоскостям скольжения

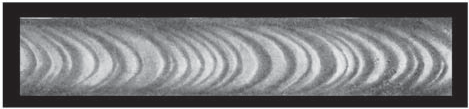

Эти сдвиги необратимы – они и вызывают остаточную деформацию. Особенно отчетливо такой характер пластической деформации виден при исследовании металлических образцов – монокристаллов (рис. 9).

В кристалле может быть несколько равноправных плотноупакованных пар плоскостей (пары 1–1, 2–2, 3–3 на рис. 6). При пластической деформации кристалл окажется перед выбором. Вопрос будет решен в пользу той плоскости скольжения, в которой будет действовать наибольшее касательное напряжение. При данном направлении действия внешней силы первой «заработает» та группа параллельных плотноупакованных плоскостей, которые составляют с осью растяжения угол, как можно более близкий к 45°, поскольку именно на площадках, расположенных под этим углом к оси растяжения, касательные напряжения максимальны.

Несколько сложнее обстоит дело при деформировании обычных поликристаллических металлов, состоящих из множества зерен — монокристаллов, случайным образом ориентированных друг к другу. В поликристаллах деформация каждого зерна должна быть согласована с деформацией всех его непосредственных соседей, иначе на границах зерен будут появляться разрывы, трещины, пустоты. Однако этого не происходит вследствие высокой симметрии кристаллических решеток металлов, имеющих несколько возможных плоскостей скольжения в каждом зерне (рис. 10).

Процесс скольжения в поликристаллах требует больших напряжений, чем в монокристаллах, но принципиально картина скольжения не меняется. Происходит сдвиг одних слоев металла в пределах каждого зерна относительно соседних по плоскостям скольжения. Внешняя растягивающая сила диктует необходимость разворота этих слоев в направлении приложения силы, который сопровождает их скольжение друг по другу. В результате каждое зерно вытягивается в осевом направлении и сжимается в двух других.

Так из совместной деформации отдельных зерен складывается общая деформация всего поликристаллического тела. С повышением температуры, увеличивающей амплитуду колебания атомов, в процесс скольжения могут быть вовлечены дополнительные плоскости кристаллической решетки, снижая требуемые для деформирования тела нагрузки.

Рис. 8. Схема деформации монокристалла при сжатии

Рис. 9. Кристалл цинка, растянутый при 300 °C (по Е. Шмидту)

Рис. 10. Плоскости скольжения в ячейке кубической объемно-центрированной решетки

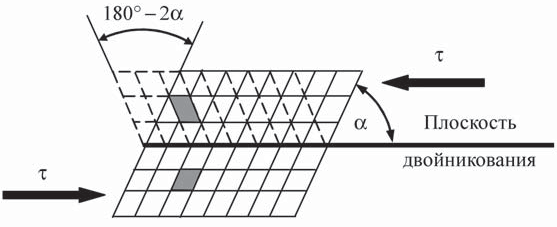

Рис. 11. Схема двойникования

Кроме механизма скольжения пластическая деформация монокристалла и зерен поликристаллов может осуществляться так называемым двойникованием – одновременным смещением нескольких слоев атомов, ограниченных параллельными плоскостями, под действием касательных напряжений, т.е. перемещение части кристалла как одного целого в положение, зеркально симметричное с неподвижной частью кристалла (рис. 11). Плоскость симметрии, относительно которой осуществлен поворот, называется плоскостью двойникования, а переместившаяся часть кристалла — двойником. Этот двойник показан на рис. 11 пунктирными линиями. Плоскости двойникования часто совпадают с плоскостями скольжения.

2.2. Дислокации

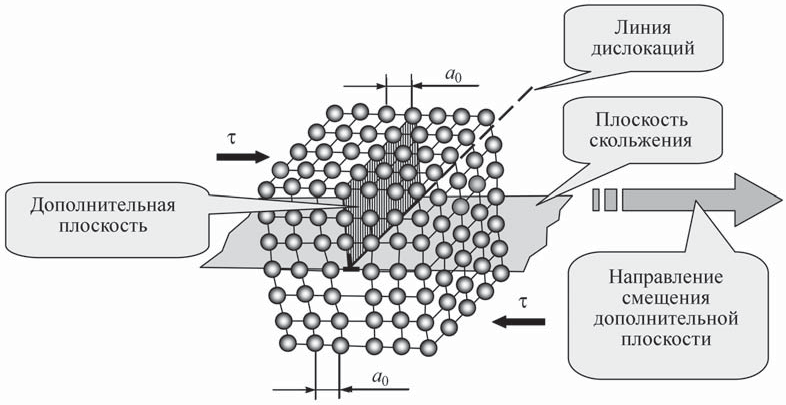

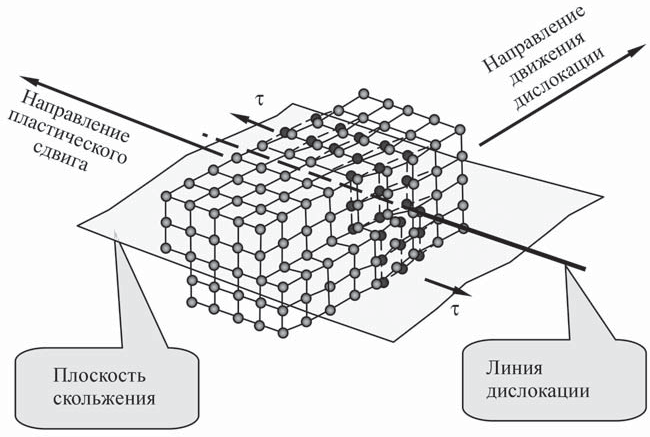

Теоретические расчеты показывают, что силы взаимодействия между атомами столь велики, что для одновременного сдвига одной части идеального кристалла относительно другой требуются касательные напряжения, в сотни и тысячи раз превышающие напряжения, которые необходимы для этого на практике. Связано это с тем, что в реальных кристаллах имеются зоны ослабленных связей между атомами. Поэтому скольжение происходит не одновременно по всей плоскости скольжения, а последовательно, путем перемещения отдельных групп атомов относительно других. При этом требуются значительно меньшие по величине касательные напряжения. Ослабление связей между атомами обусловлено наличием несовершенств в строении реальных кристаллов. К этим несовершенствам относятся: наличие примесей, отсутствие или избыток в узлах решетки дополнительных атомов и др. Особым видом несовершенств являются дислокации – краевые (линейные) и винтовые (спиральные).

Рис. 12. Краевая дислокация

Краевая дислокация (рис. 12) представляет собой несовершенство кристаллической решетки, при котором число атомных плоскостей выше или ниже плоскости скольжения неодинаково. Под действием касательных напряжений τ краевая дислокация передвигается. При этом линию дислокаций можно представить в виде «натянутой струны». Смещение дислокаций состоит в последовательном и параллельном перемещениях исходной дополнительнойплоскости от одной соседней плоскости к другой в направлении к краю кристалла. В результате одна часть кристалла сдвигается относительно другой на одно межатомное расстояние.

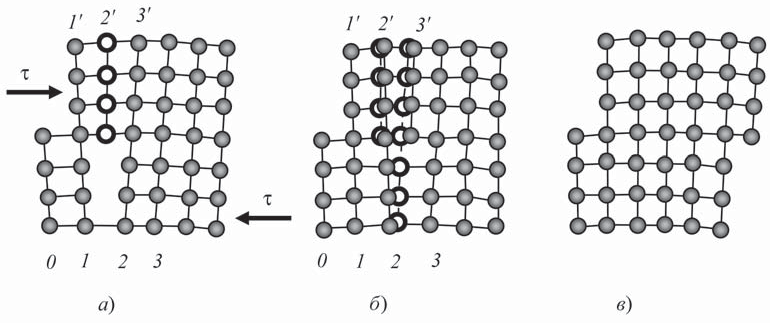

Начальную стадию этого процесса можно представить так, как показано на рис. 13, а. На левой грани кристалла под действием касательного напряжения τ уже образовалась ступенька, но сдвиг еще не охватил всю площадь плоскости скольжения. Границей зоны сдвига является краевая дислокация, которая пока находится вблизи левой грани.

Из рис. 13, б видно, что перемещение дислокации на одно межатомное расстояние в решетке требует лишь небольшой перегруппировки атомов вблизи дислокационной линии. Здесь жирными кружками показаны положения атомов, соответствующие рис. 13, а. В дальнейшем дислокация постепенно перемещается все дальше и дальше вправо и в конце концов выходит на правую грань кристалла, образуя на ней ступеньку.

Как видно, конечный результат получился таким же, как при одновременном сдвиге всей атомной плоскости. Но для достижения этого результата требуются неизмеримо меньшие напряжения.

Рис. 13. Схема перемещения дислокации в плоскости скольжения

При переходе от позиции на рис. 13, а к позиции на рис. 13, б нарушается только одна связь (2–3′) и формируется новая полная атомная плоскость (2–2′). Полуплоскость 3′ теперь становится лишней, и дислокация сдвигается вправо на одно межатомное расстояние. Таким образом, верхняя плоскость перекатывается по нижней не так, как в модели жесткого сдвига (см. рис. 6), а так, как это делала бы гусеница, преодолевая препятствие.

В момент перехода дислокации из одного положения равновесия (когда она находится точно посредине между двумя соседними полными, правильными вертикальными плоскостями) в следующее такое же лишь один атом перекатывается через горку (см. рис. 6). Все атомы, участвующие в движении дислокации, как видно, смещаются на расстояния порядка межатомного. Такая же ситуация создается во всех атомных плоскостях, параллельных плоскости рис. 13, поэтому, когда мы говорим «один атом», имеется в виду вся цепочка, перпендикулярная к чертежу, – край полуплоскости.

Длина дислокации, т.е. ее размер в направлении, перпендикулярном к чертежу, может быть равна или соизмерима с размером кристалла в этом направлении. В плоскости чертежа все возмущения – отклонения атомов от нормальных позиций, которые они занимали до прихода сюда дислокации, практически полностью гасятся при удалении от оси дислокации на несколько межатомных расстояний. Поэтому дислокации являются линейными дефектами решетки: их размер в одном направлении велик, а в двух других мал.

Сущность винтовой дислокации состоит в том, что кристаллографические плоскости, перпендикулярные к плоскости скольжения (рис. 14), имеют изгиб со сдвигом на одно межатомное расстояние. Движение винтовой дислокации дает пластический сдвиг в направлении, перпендикулярном к направлению движения дислокации, и приводит к смещению одной части кристалла относительно другой на одно межатомное расстояние. Особенностью винтовой дислокации является то, что направление пластического сдвига параллельно плоскости скольжения, тогда как при краевой дислокации сдвиг происходит в направлении, к ней перпендикулярном.

Рис. 14. Винтовая дислокация

3. Изменение свойств металлов в результате пластической деформации

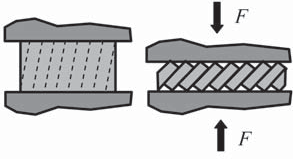

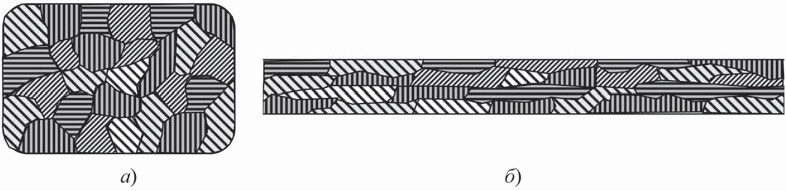

Пластическая деформация заготовки, сопровождающаяся изменением ее формы и размеров, связана с изменением формы каждого отдельного зерна. При обработке давлением зерна вытягиваются (деформация удлинения), а поперечный размер их уменьшается (деформация укорочения). При этом металл приобретает волокнистое строение. Такое направленное расположение зерен называется текстурой (слоистостью) деформации (рис. 15).

Рис. 15. Характерные текстуры металлов и сплавов: а – до деформации; б – после пластической деформации

Образующиеся волокна с вытянутыми вдоль них межзеренными прослойками определяют различные свойства деформированного металла или сплава вдоль и поперек волокон. При этом металл, практически изотропный до деформации, после нее становится анизотропным, т.е. обладающим различными свойствами в различных направлениях относительно волокон. Вдоль волокон прочность, особенно пластичность и ударная вязкость, выше, чем поперек волокон. Текстура даже после отжига и рекристаллизации частично остается в металле, и наведенная анизотропия сказывается на дальнейшей обработке давлением, например влияет на процесс образования фестонов при вытяжке листовых заготовок.

Пластическая деформация существенно изменяет механические свойства поликристаллического тела.

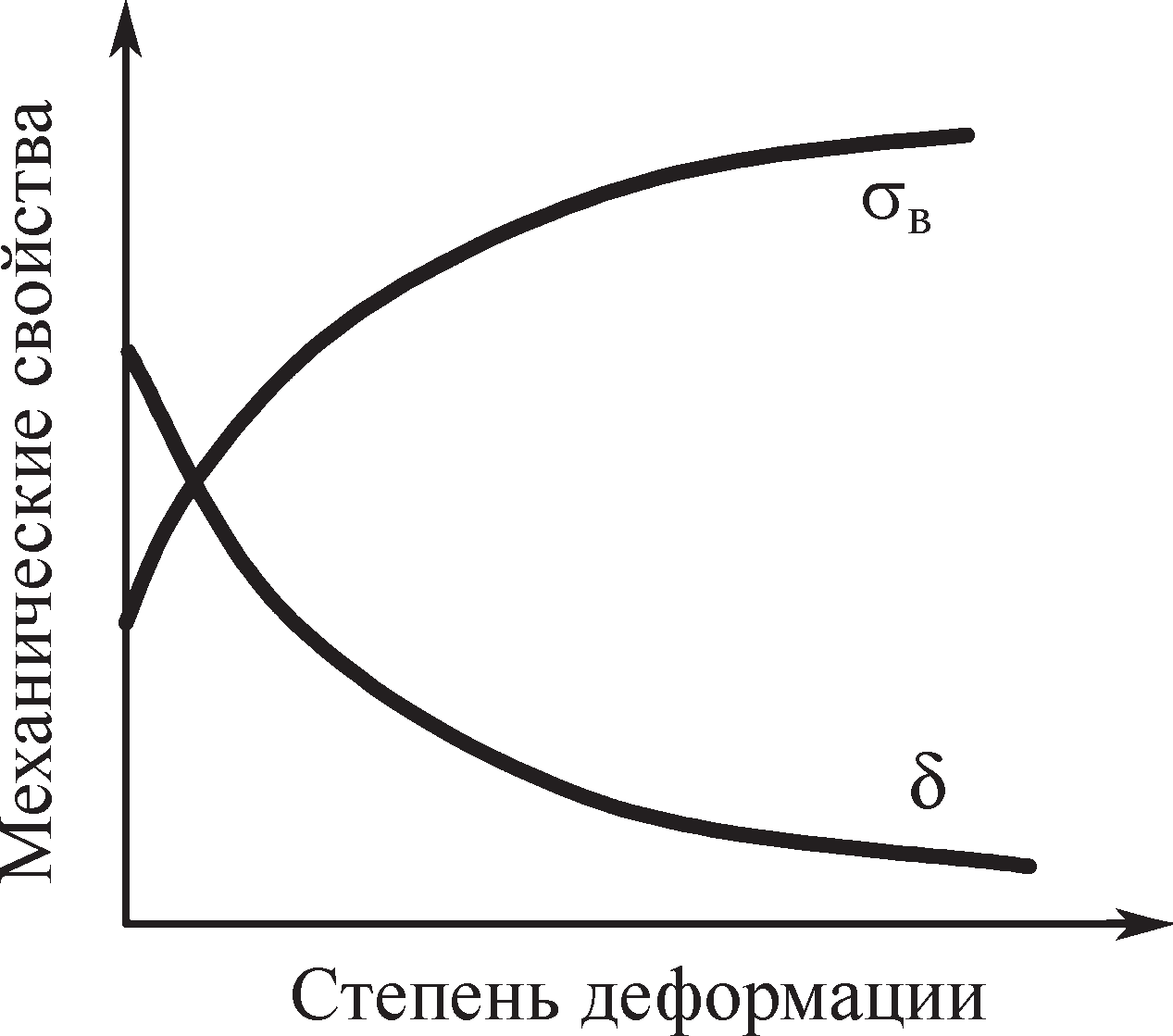

4. Холодная и горячая пластическая деформация

При пластическом деформировании металла в холодном состоянии происходит явление упрочнения (наклепа), т.е. прочностные характеристики металла (например, предел прочности σв) растут, а характеристики пластичности (например, относительное удлинение δ) падают (рис. 16). Упрочнение есть следствие накопления внутренней энергии в металле за счет искажения пространственной атомной решетки, а также возрастание сопротивлению перемещения дислокаций из-за увеличения их количества в процессе пластической деформации, затруднении их перемещения.

Упрочнение ограничивает возможную степень пластической деформации без разрушения, но повышает резерв прочности, что позволяет создавать более легкие и более прочные конструкции.

При малых степенях деформации в процессе формоизменения металла участвует лишь часть зерен, наиболее благоприятно ориентированных к направлению действия внешней силы (под углом 45° к направлению действия силы). Остальные зерна деформируются упруго. После снятия внешней нагрузки упругодеформированные зерна стремятся вернуться в исходное состояние, чему мешают зерна, деформированные пластически. Вследствие этого появляются внутренние напряжения, называемые остаточными. Внутренние остаточные напряжения иногда достигают существенных значений (100…150 МПа) и служат причиной растрескивания полых штампованных деталей. Металлы, в которых действуют остаточные напряжения, более подвержены коррозии.

Рис. 16. Кривые упрочнения

Если холоднодеформированный металл нагревать, то в нем начинают происходить процессы разупрочнения. Основные разупрочняющие процессы – это возврат и рекристаллизация.

Возвратом, или отдыхом, называется процесс частичного разупрочнения и, соответственно, частичного восстановления свойств, которые металл имел до деформации.

Для чистых металлов возврат проявляется при абсолютной (по шкале Кельвина) температуре, равной 0,25…0,30 от температуры плавления металла. Растворимые примеси в металле повышают температуру возврата. Деформирование при температуре возврата сопровождается упрочнением, хотя интенсивность его несколько меньше, чем при холодной пластической деформации. Возврат не влияет на размеры и форму зерен, которые металл получил в результате пластической деформации или при проведении пластической деформации при температурах возврата (текстура деформации при возврате сохраняется).

Рекристаллизация. Если нагреть деформированный металл до температуры выше температуры возврата или проводить его деформацию при температуре выше этой температуры, то в металле происходит явление, называемое рекристаллизацией.

Сущность рекристаллизации заключается в том, что благодаря воздействию температуры повышается кинетическая энергия атомов (они становятся более подвижными). Деформированные зерна неустойчивы, и при определенной температуре подвижность атомов становится достаточной для того, чтобы образовывались новые центры кристаллизации и росли новые недеформированные зерна.

Центрами образования новых зерен могут являться мельчайшие обломки зерен, располагающихся на границах и плоскостях скольжения (сдвига).

Атомы, из которых состоят деформированные зерна, пристраиваются к решетке (нового центра) мельчайшего обломка, образуя новое недеформированное зерно.

Минимальная температура, при которой может происходить полная рекристаллизация, называется температурой рекристаллизации.

В табл. 2 приведены значения температур рекристаллизации для некоторых металлов.

Ориентировочно считают, что температура рекристаллизации Т р ≈ 0,4Тпл , где Тр и Тпл — абсолютные температуры соответственно рекристаллизации и плавления. Явление рекристаллизации позволяет уточнить понятия «горячая» и «холодная» деформация («горячая» и «холодная» штамповка).

Принято деформацию, проводимую при температуре ниже температуры рекристаллизации, называть холодной деформацией, а деформацию, проводимую при температуре выше температуры рекристаллизации, – горячей деформацией.

Таким образом (см. табл. 2), деформация свинца при комнатной температуре является горячей деформацией, а деформация вольфрама при температуре 1000 °С – холодной.

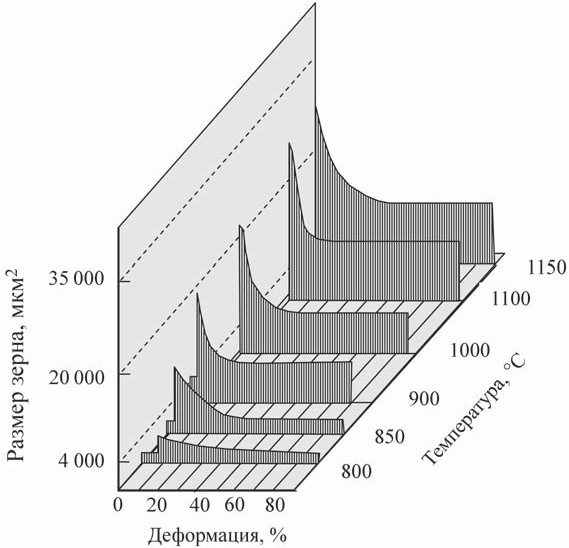

Связь между величиной зерна после деформации с рекристаллизацией, температурой и степенью деформации принято представлять объемными диаграммами рекристаллизации (рис. 17). Эти диаграммы строят для каждого металла и сплава по результатам специальных экспериментов. Но вид диаграмм носит общий характер и не зависит от рода металла.

Таблица 2. Температура рекристаллизации

| Параметр | Металл | ||||

| Pb, Zn | Al, Mg | Fe | Ni | W | |

| Температура рекристаллизации, °С | 0 | 150 | 450 | 620 | 1210 |

Рис. 17. Диаграмма рекристаллизации малоуглеродистой стали

Общим является наличие некоторого порога рекристаллизации. Он соответствует 8…10 % деформации и называется критической деформацией (характеризуется резким увеличением размеров рекристаллизованных зерен).

Это связано с тем, что при малой степени деформации еще мало число обломков кристаллитов, служащих центрами рекристаллизации, но межкристаллитное вещество уже начинает разрушаться и у кристаллитов появляется возможность объединения. При дальнейшем увеличении степени деформации растет число центров рекристаллизации, что при неизменном объеме тела приводит к уменьшению рекристаллизованных зерен металла. Для получения мелкозернистой структуры следует избегать деформирования металлов с малыми степенями деформации.