Содержание страницы

Источник материала: Кузнецов А.И., Тимофеев Ф.В., Кузнецов А.А., Кормилицына В.Е. Учебно-справочное пособие. Нефтепродукты. в 2 ч. Часть 2. Основные характеристики. Методы оценки качества. Изд. Ульяновский государственный университет, Ульяновск, 2018 г. 250 с. :

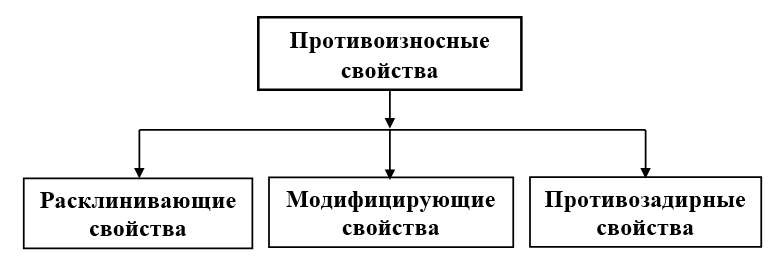

Противоизносные свойства – эксплуатационные свойства нефтепродуктов, характеризующие их способность предотвращать все виды износа трущихся поверхностей.

При контакте твердых тел, являющихся деталями конструкции машин и механизмов возникает эффект трения. Поверхности тел имеют микронеровности. В зоне фактического контакта, более жесткие микронеровности внедряются в менее жесткую поверхность. Возможность внедрения обусловливается различием в механических свойствах материалов, неоднородностью материала на отдельных участках и различием в геометрических очертаниях контактирующих участков. При скольжении одного тела относительно другого внедренные неровности деформируют менее жесткий поверхностный слой. Сопротивление деформированию этого слоя является деформационной (механической) составляющей силы трения. Интенсивность изнашивания пар трения зависит от свойств материалов, технологической подготовки поверхностей и условий трения: нагрузки, температуры, наличия смазки.

В качестве смазочных материалов, используемых для снижения отрицательного эффекта, возникающего при контакте трущихся поверхностей машин и механизмов, используются нефтепродукты обладающие необходимым уровнем противоизносных свойств. Об уровне противоизносных свойств нефтепродуктов можно косвенно судить по результатам анализа их состава и физико-химических свойств (рис. 1).

Рис. 1. Физико-химические свойства ГСМ, определяющие уровень их противоизносных свойств

Наиболее достоверные данные, при оценке противоизносных свойств нефтепродуктов получают опытным путем, непосредственно по результатам испытаний на машинах трения, моделирующих условия рабочих процессов машин и механизмов.

1. Расклинивающие свойства смазочных материалов

Расклинивающие свойства – физико-химические свойства нефтепродуктов, характеризующие их способность оказывать сопротивление сближению контактирующих поверхностей под действием нормальной нагрузки.

Расклинивающие свойства нефтепродуктов связаны с полярностью молекул и их строением. Увеличение молекулярной массы углеводородов, входящих в состав нефтепродуктов, приводит к облегчению образования дипольного момента, что в свою очередь увеличивает прочность граничного слоя смазки и расклинивающих свойств.

В узлах трения современных машин, вследствие повышенных нагрузок в условиях высоких температур, смазочные масла не могут обеспечить необходимый уровень расклинивающих свойств, что приводит к необходимости введения в них дополнительных поверхностно-активных веществ (ПАВ). Такими веществами являются противоизносные присадки. Противоизносные присадки, применяемые для улучшения свойств смазочных материалов, подбирают таким образом, чтобы их химически активные элементы не реагировали с поверхностью металла при температуре эксплуатации и не вступали в коррозионные процессы.

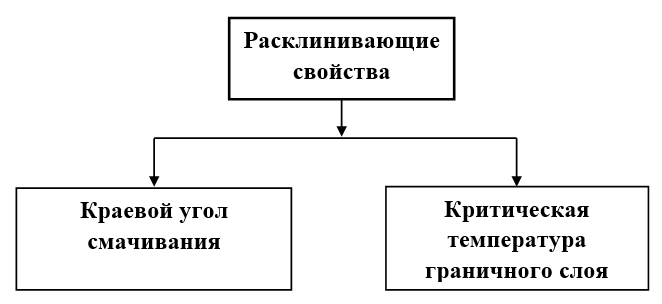

Характеристиками расклинивающих свойств нефтепродуктов, являются показатели (рис. 2), позволяющие оценить поведение исследуемого нефтепродукта в условиях эксплуатации.

Рис. 2. Показатели качества, характеризующие уровень расклинивающих свойств смазочных материалов

1.1 Определение краевого угла смачивания

Показатель «Краевой угол смачивания», характеризует контактное взаимодействие масла с твердой смазываемой поверхностью.

Для определения данного показателя, при оценке качества часовых масел применяют ГОСТ 7934.2-74 «Масла часовые. Метод определения краевого угла смачивания».

Сущность метода заключается в измерении микроскопом краевого угла смачивания капель масла.

При проведении испытания, анализируемое масло в виде капель наносят на предварительно подготовленную, согласно требованиям стандарта, рубиновую пластинку или меру длины концевую плоскопараллельную. После выдерживания пластинок с каплями масла в стеклянной чашке в течение 15 минут, при температуре до 25 0С, замеряют краевые углы смачивания капель масла микроскопом, согласно методике проведения испытаний.

За краевой угол смачивания принимают разность между двумя положениями угловой шкалы микроскопа, выраженную в градусах.

1.2 Критическая температура граничного слоя

Под критической температурой граничного слоя понимается температура, определяемая в узле трения, при которой наблюдается резкое увеличение коэффициента трения, определяемого по формуле (145).

Определение критической температуры граничного слоя необходимо для оценки состояния поверхности трущихся поверхностей, так как резкое увеличение температуры в узле трения показывает, что значительно увеличилось сопротивление поверхностей. Таким образом, можно судить о том, что смазывающий материал перестал выполнять свои функции, по образованию пленки между трущимися поверхностями.

2. Модифицирующие свойства горюче-смазочных материалов

Модифицирующие свойства – физико-химическое свойство нефтепродуктов, характеризующее их способность вступать в химическую реакцию с металлическими поверхностями деталей трения и образовывать защитную пленку, выполняющую функции смазочного материала.

Образующаяся в результате химических реакций между смазочным материалом и деталями поверхностей пленка, обладает пониженной прочностью на сдвиг. Появление пленки, приводит как к прекращению скачкообразных изменений коэффициента трения, так и к снижению его величины по сравнению с исходным значением.

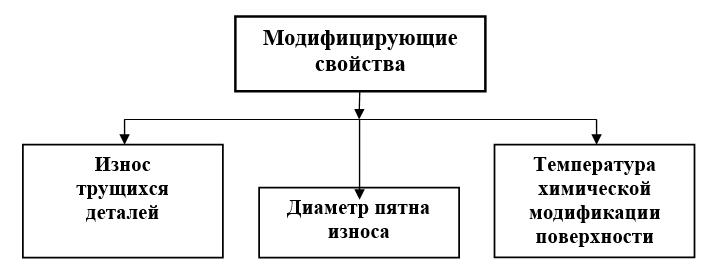

Оценка модифицирующих свойств смазочных материалов осуществляется путем определения показателей качества (рис. 3), позволяющих установить влияние испытуемого продукта на износ трущихся поверхностей в температурных и нагрузочных режимах, моделирующих условия эксплуатации.

Рис. 3. Показатели качества, характеризующие уровень модифицирующих свойств ГСМ

2.1 Определение износа трущихся деталей

Износ трущихся деталей – показатель качества, характеризующий влияние смазочного материала на процесс изнашивания трущихся поверхностей в установленных эксплуатационных режимах испытания.

Оценка данного показателя осуществляется, путем определения изменений, которые претерпели стандартные образцы в результате испытаний трущихся поверхностей, в среде испытуемого продукта.

2.2 Определение диаметра пятна износа

Диаметр пятна износа – показатель качества, оценивающий влияние испытуемого продукта на изменение характеристик трения в условиях эксплуатации.

Для определения данного показателя используют метод испытаний по ГОСТ 9490-75 «Материалы смазочные жидкие и пластичные. Метод определения трибологических характеристик на четырехшариковой машине».

Стандарт распространяется на жидкие и пластичные смазочные материалы, применяемые для смазывания трущихся поверхностей.

При проведении испытаний определяются основные трибологические характеристики смазочных материалов:

- несущая способность – по критической нагрузке Рк;

- предельная нагрузочная способность – по нагрузке сваривания Рс;

- противоизносные свойства – по диаметру пятна износа Dи;

- противозадирные свойства – по индексу задира Из.

Для проведения испытаний используют четырехшариковую машину, с узлом трения, представляющим собой пирамиду из четырех контактирующих друг с другом стальных шариков. При этом, три нижних шарика закреплены неподвижно в чашке машины с испытуемым смазочным материалом. Верхний шарик закрепляется в шпинделе машины и вращается относительно нижних, под заданной нагрузкой с частотой вращения 1460 ± 70 мин-1.

Шарики для проведения испытаний изготавливаются из стали марки ШХ-15 по ГОСТ 801-78 «Сталь подшипниковая. Технические условия».

Измерения осуществляются с использованием микроскопа, имеющим увеличение, не менее 20 и снабженным отсечной шкалой с ценой деления не более 0,01 мм.

Проведение испытаний подразумевает для каждого смазочного материала температурные режимы, предусмотренные нормативно-технической документацией на данный смазочный материал.

Испытания состоят из серии определений. Каждое определение осуществляется на новой пробе испытуемого смазочного материала и новых шариках.

При испытаниях жидких смазочных материалов, объем пробы заливаемый в чашку четырехшариковой машины должен покрывать все шарики, при испытаниях пластичных смазок, пробу наносят шпателем, не допуская образования пустот.

После проведения испытаний, при заданной температуре и нагрузке, осуществляется измерение диаметра пятен износа трех нижних шариков во взаимно перпендикулярных направлениях, с точностью не менее 0,01 мм. Среднее арифметическое значений диаметров пятен износа трех шариков принимается за результат измерения. Диаметр износа (Dи), определяется как среднее арифметическое результатов измерений двух последовательных определений пятен износа.

Критической считается нагрузка (Рк), при которой средний диаметр пятен износа нижних шариков находится в пределах значений предельного износа для данной нагрузки и увеличение которой до величины последующей нагрузки вызывает увеличение среднего диаметра пятен износа на величину более 0,1 мм.

Нагрузкой сваривания (Рс) считают наименьшую нагрузку, при которой в ходе испытаний произошла автоматическая остановка машины при достижении момента трения (1180±25) Н•см или сваривание шариков.

Для смазочных материалов, при испытаниях которых сваривания шариков не наблюдается и момент трения ниже предельного, за нагрузку сваривания принимают нагрузку, при которой образуется пятно износа средним диаметром 3 мм и более.

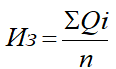

Индекс задира Из вычисляют по формуле:

где ΣQi – сумма условных нагрузок по ряду 1 (ряд нагрузок регламентированных требованиями стандарта) от начальной нагрузки до ближайшей нагрузки, предшествующей нагрузке сваривания;

n – число определений по ряду 1.

2.3 Температура химической модификации поверхности

Температура химической модификации поверхности – показатель качества, характеризующий температурные режимы начала химических превращений, приводящих к образованию защитной пленки на поверхностях соприкасающихся деталей.

В результате процессов химического взаимодействия с поверхностью металлов присадок, входящих в состав смазочных масел, образуются продукты, отличающиеся более низкой температурой плавления и пластичностью. Данные продукты образуют защитную пленку, которая позволяет заполировать поверхности элементов конструкции двигателей и тем самым снизить потери на трение поверхностей, понизить удельное давление и температуру в узлах трения. К присадкам, оказывающим влияние на модифицирующие свойства смазочных материалов, относятся: соединения серы, хлора, фосфора, органические соединения цинка, свинца, сернистые соединения молибдена и другие.

3. Противозадирные свойства смазочных материалов

Противозадирные свойства – физико-химические свойства, характеризующие способность смазочных материалов предотвращать повреждения трущихся поверхностей, в виде широких и глубоких борозд в конструкционных материалах.

Явление задира возникает вследствие схватывания или заедания поверхностей при трении. Под схватыванием понимается явление местного соединения двух твердых тел, происходящее при трении вследствие действия молекулярных сил. Заедание – процесс возникновения и развития повреждений поверхностей трения вследствие схватывания и переноса материала. Противозадирные свойства смазочных материалов оцениваются показателями, устанавливающими нагрузки, при которых происходят процессы сваривания и заедания трущихся поверхностей (рис. 4).

Рис. 4. Показатели качества, характеризующие противозадирные свойства смазочных материалов

3.1 Определение нагрузки сваривания

Нагрузка сваривания – показатель качества, характеризующий свойства смазочных материалов к сопротивлению внешним нагрузкам, после преодоления которого, происходит процесс сваривания трущихся поверхностей.

Порядок определения нагрузки сваривания определен требованиями ГОСТ 9490-75 и приведен ранее в п. 2.2.

3.2 Определение индекса задира

Индекс задира – показатель качества, характеризующий способность смазочных материалов к сопротивлению внешним нагрузкам, после преодоления которого, происходит процесс заедания трущихся поверхностей.

Порядок определения индекса задира определен требованиями ГОСТ 9490-75 на четырехшариковой машине трения и приведен ранее в п. 2.2.