Технология «трёхмерной печати» появилась в конце 80-х гг. ХХ в. Пионером в этой области является компания 3D Systems, которая разработала первую коммерческую стереолитографическую машину – SLA – Stereolithography Apparatus (1986 г.). До середины 90-х гг. она использовалась главным образом в научно-исследовательской и опытноконструкторской деятельности, связанной с оборонной промышленностью. Первые лазерные машины – сначала стереолитографические (SLAмашины), затем порошковые (SLS-машины) – были чрезмерно дороги, выбор модельных материалов весьма скромный. Широкое распространение цифровых технологий в области проектирования (CAD), моделирования и расчётов (CAE) и механообработки (CAM) стимулировало взрывной характер развития технологий 3D-печати, и в настоящее время крайне сложно указать область материального производства, где в той или иной степени не использовались бы 3D-принтеры.

Ранее эти технологии назывались «технологиями быстрого прототипирования» (от английского – Rapid Prototyping), однако термин RP-технологии довольно быстро устарел и в настоящее время не отражает в полной мере реальной сути технологии. Методами «быстрого прототипирования» сейчас изготавливаются вполне коммерческие, товарные изделия, которые уже нельзя назвать прототипами – имплантаты и эндопротезы, инструменты и литейные формы, детали самолётов и спутников, и многое другое.

Аддитивные технологии предполагают изготовление (построение) физического объекта (детали) методом послойного нанесения (добавления, англ. – «add») материала, в отличие от традиционных методов формирования детали, за счёт удаления (subtraction – вычитание) материала из массива заготовки.

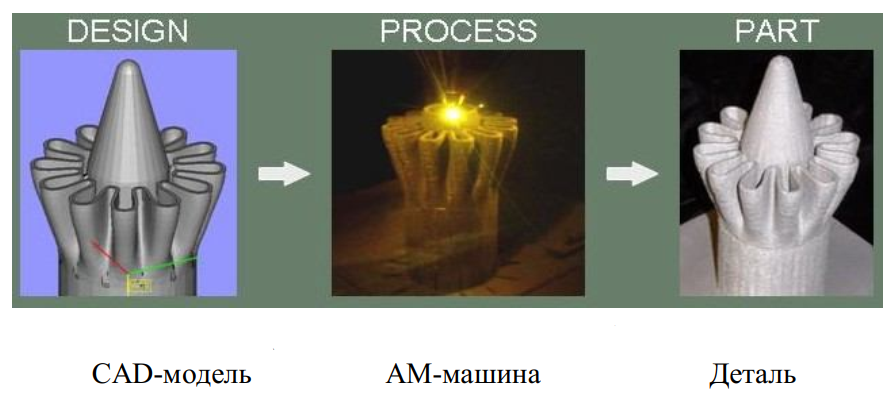

Суть Additive Manufacturing (AM) может быть проиллюстрирована простым примером (рисунок В1): CAD-модель→ AM-машина→ деталь.

Рисунок В1. Технологии Additive Manufacturing (LENS Optomec)

При использовании аддитивных технологий (в англоязычной литературе – Additive Manufacturing, Additive Fabrication, или AM-, AFtechnologies) все стадии реализации проекта от идеи до материализации (в любом виде – в промежуточном или в виде готовой продукции) находятся в «дружественной» технологической среде, в единой технологической цепи, в которой каждая технологическая операция также выполняется в цифровой CAD/CAM/CAE-системе. Практически это означает реальный переход к «безбумажным» технологиям, когда для изготовления детали традиционной бумажной чертёжной документации в принципе не требуется.

Аддитивные технологии охватывают все новые сферы деятельности человека. Дизайнеры, архитекторы, кондитеры, археологи, астрономы, палеонтологи, преподаватели и представители многих других профессий используют 3D-принтеры для реализации совершенно неожиданных идей и проектов. Музыкальный инструмент (рисунок В2) оригинального дизайна из алюмид-наполненного полиамида создал профессор Diegel из университета Мэсси (Massey University, Auckland, New Zealand). Активно создаются роботизированные комплексы для «печати» быстротвердеющими бетонными смесями. Андрей Руденко из Миннесоты создал экструзионный 3D-принтер для строительства зданий (рисунок В3).

Рисунок В2. Электрогитара, «выращенная» из полиамида

Рисунок В3. Напечатанный замок, автор А. Руденко

Китайская компания Shanghai WinSun Decoration Design Engineering реализует проект по созданию принтеров для постройки зданий с использованием индустриальных отходов в качестве строительного материала. Первые десять домов построены в течение одних суток (рисунок В4).

Десятки компаний (Biozoon, Fab@Home, Dovetailed, Structur3D, Choc Edge, SMRC, f3d, Natural Machines и др.) осваивают новый рынок – 3D-печать пиццы, пасты, печенья и иной кондитерской продукции (рисунок В5). Скучные кусочки-кубики сахара можно заменить на весёлые, напечатанные на 3D-принтере (рисунок В6).

Рисунок В4. Дома, собранные из напечатанных блоков

Рисунок В5. Напечатанные кондитерские изделия

За рубежом все эти работы ведутся, безусловно, энтузиастами и творческими людьми, но главное – при активной поддержке государства и бизнеса, не важно, из какого источника – федеральный или местный бюджет, гранты или целевая поддержка старт-ап-фирм.

Рисунок В6. Фигурный сахар, изготовленный на 3D-принтере

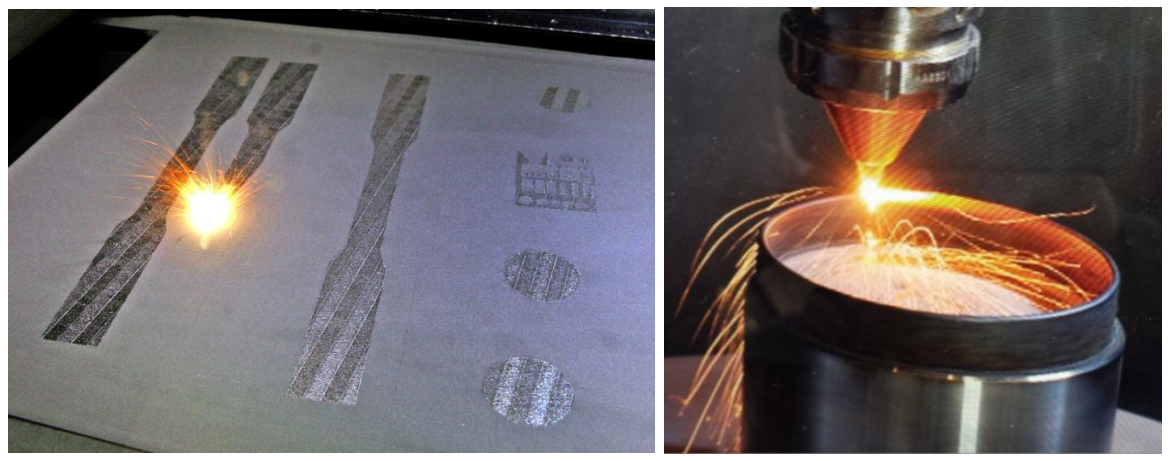

Особое внимание уделяется развитию технологий DMF – Direct Metal Fabrication (рисунок В7), непосредственного «выращивания» из металла, которую рассматривают в качестве одной из стратегических для освоения в первую очередь в аэрокосмической и оборонной отраслях.

Рисунок В7. Технологии DMF – Direct Metal Fabrication

В профессиональном языке авиастроителей есть фразеологизм “buy-to-fly ratio”, который можно перевести как «отношение того, что купил, к тому, что полетело», т.е. сколько материала было куплено и

сколько реально «полетело» в качестве детали в составе самолёта. По разным данным, это отношение составляет 15:1 или даже 20:1 для сложных деталей. Использование аддитивных технологий позволяет свести этот показатель до 1,5 – 2,0:1.

Машины, строящие детали из металла – поистине верх инженерного искусства. Здесь сконцентрированы самые передовые знания по металлургии, лазерной технике, оптике, электронике, системам управления, измерительным устройствам, механике, вакуумной технике и т.д.

В настоящей работе приведены данные по наиболее отработанным и популярным AM-технологиям и коммерчески успешным AM-машинам для послойного синтеза изделий из самых разнообразных материалов.

Исторические предпосылки появления аддитивных технологий

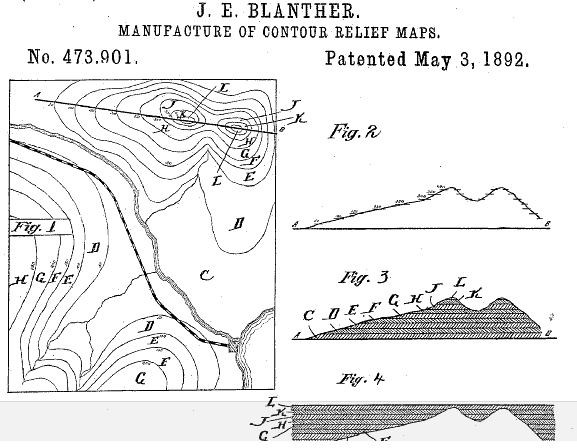

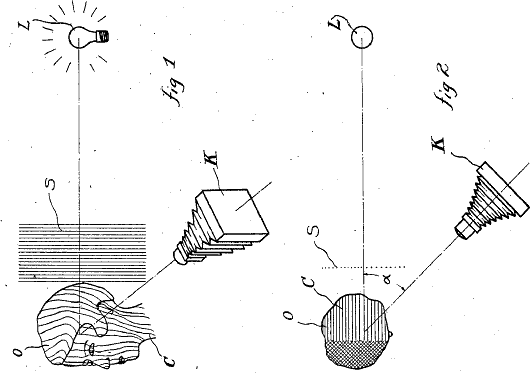

Предшественниками современных AM-технологий считают две оригинальные технологии, появившиеся в XIX в. В 1890 г. Josef E. Blanther предложил способ изготовления топографических макетов – трёхмерных карт поверхности местности. Суть метода, рисунок 1.1, заключалась в следующем: из тонких восковых пластин по контурным линиям топографической карты вырезались фрагменты, соответствующие воображаемому горизонтальному сечению объекта, затем эти пластины укладывались одна на другую в определенном порядке и склеивались.

Рисунок 1.1. Blanther J.E. Патент США 473901, выдан 03.05.1892 г.

Получался «послойный синтез» холма или оврага. После этого поверх полученных фигур накладывали бумагу и формировали макет отдельного элемента ландшафта, который затем уже в «бумажном» виде располагали в соответствии с исходной картой.

Практическое применение эта идея нашла в LOM-технологии – Lamination Object Manufacturing, послойное ламинирование или склеивание тонких листовых материалов, толщина листов при этом составляет 0,051-0,25 мм. В 1979 г. профессор Nakagawa из Токийского университета предложил использовать эту технологию для быстрого изготовления пресс-форм, в частности, со сложной геометрией охлаждающих каналов.

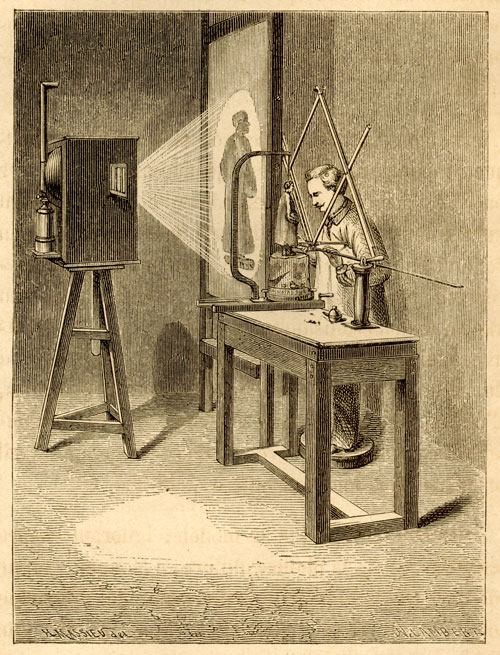

Вторая технология – фотоскульптура (Photosculpture) была предложена французом François Willème в 1890 г. (рисунок 1.2). Суть её состояла в следующем: вокруг объекта или субъекта располагали фотокамеры (Willème использовал 24 камеры с шагом 15 градусов) и производили одномоментное фотографирование на все камеры. Затем каждое изображение проецировали на полупрозрачный экран, и оператор с помощью пантографа обрисовывал контур. Пантограф был связан с режущим инструментом, который удалял модельный материал – глину, в соответствии с профилем текущего контура.

Рисунок 1.2. Фотоскульптура по технологии François Willème

Для уменьшения трудоемкости процесса Willème немец Carlo Baese в 1904 г. предложил использовать фоточувствительный желатин, который при обработке водой расширяется в зависимости от степени засветки – экспозиции. (Пат. США 774549, Photographic process for the reproduction of plastic objects, 08.11.1904).

В 1935 г. Isao Morioka предложил способ, сочетающий в себе топографию и фотоскульптуру (рисунок 1.3). Способ предполагал использование структурированного света (сочетание черных и белых полос) для создания топографической «карты» объекта – набор контуров. Контуры затем вырезались из листового материала, укладывались в определенном порядке и таким способом формировался трёхмерный образ объекта.

Рисунок 1.3. Способ создания рельефа с помощью фотографии Патент США 2015457

Или же, как и у François Willème, контуры могли быть спроецированы на экран для дальнейшего создания трёхмерного образа с помощью режущего инструмента.

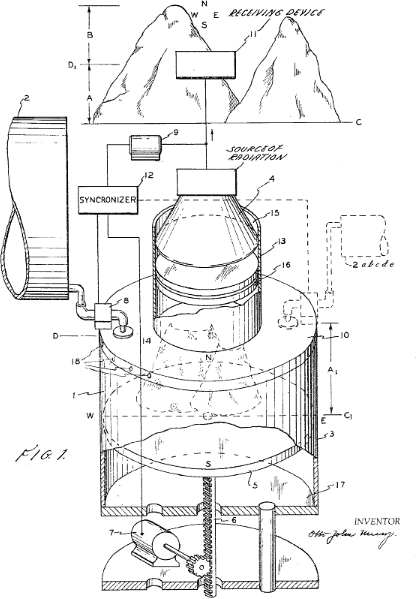

Первым приближением к стереолитографии в современном понимании стала идея Otto Munz (1956 г.), который предложил способ селективной (послойной) экспозиции прозрачной фотоэмульсии. На этот слой проецировался контур (сечение) объекта. В качестве платформы, на которой производилась экспозиция, использовался поршень, установленный в цилиндре с возможностью перемещения. Поршень перемещали на определенную величину (т. е. с определенным шагом) и сверху наносили слой эмульсии, проецируя на него изображение, после чего наносили слой фиксирующего реагента. И так каждый фрагмент построения детали: поршень перемещали вниз, наносили фотоэмульсию, засвечивали, наносили слой фиксирующего реагента и т. д. Фиксирующий состав наносился на весь слой – и на засвеченные участки, и на незасвеченные, в результате: внутри затвердевшего прозрачного материала, сформированного в виде цилиндра, оказывался заключенным образ трёхмерного объекта (рисунок 1.4). На патент Otto Munz, как на предшественника современной стереолитографии, ссылаются практически все авторы новых изобретений в области аддитивных технологий.

Рисунок 1.4. Иллюстрация к патенту: Otto John Munz, Photo-Glyph recording, Патент США № 2775758, 25.12.1956

В 1977 г. Wyn Kelly Swainson (Пат. США № 4041476) предложил способ получения трёхмерных объектов посредством отверждения фоточувствительного полимера в точке пересечения двух лазерных лучей. Примерно в это же время начинают появляться технологии послойного синтеза из порошковых материалов (P.A. Ciraud, 1972).

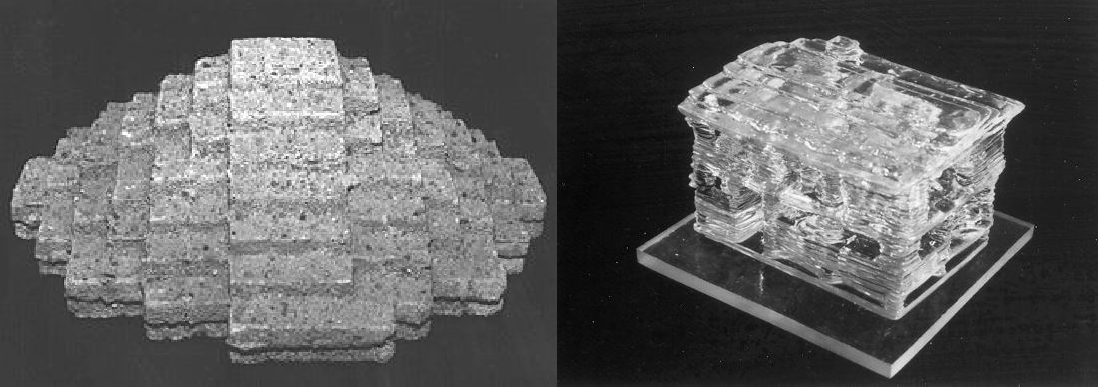

В 1981 г. R.F. Housholder (Пат. США № 4247508) предложил способ формирования тонкого слоя порошкового материала нанесением его на плоскую платформу. Далее производилось разравнивание до определенной величины по высоте с последующим спеканием слоя. В том же году Hideo Kodama опубликовал результаты работы с первых функциональных систем фотополимеризации с помощью ультрафиолетовой (УФ) лампы и лазера. В 1982 г. была опубликована работа A.J. Herbert по созданию трёхмерных моделей с помощью X-Y-плоттера, УФ-лампы и системы зеркал (рисунок 1.5).

Рисунок 1.5. Образцы моделей из фотополимеров, полученные Housholder, Kodama и Herbert

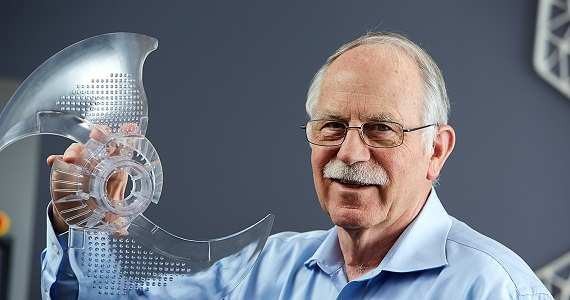

Процесс патентования новых технических решений по AFтехнологиям приобрел лавинообразный характер. В 1986 г. Charles W. Hull предложил способ послойного синтеза посредством ультрафиолетового излучения, сфокусированного на тонкий слой фотополимерной смолы. Он же и ввел в оборот термин «стереолитография». Charles W. Hull стал основателем фирмы 3D Systems – компании, первой приступившей к коммерческой деятельности в области послойного синтеза.

С этого момента началась новая эпоха в индустрии – эпоха аддитивных технологий.