Содержание страницы

Вопрос терминологии рассматривался в рамках деятельности организации ASTM International (American Society for Testing and Materials), занимающейся разработкой технических стандартов для широкого спектра материалов, изделий, систем и услуг. В стандарте ASTM F2792.1549323-1 аддитивные технологии определены как «process of joining materials to make objects from 3D model data, usually layer upon layer, as opposed to subtractive manufacturing technologies» («процесс объединения материала с целью создания объекта из данных 3D-модели, как правило, слой за слоем, в отличие от «вычитающих» производственных технологий»).

Под «вычитающими» технологиями подразумевается механообработка – удаление («вычитание») материала из массива заготовки. Таким образом, сообщество американских инженеров прибегло к понятию (subtractive) «вычитание», чтобы определить новое понятие (additive) «добавление», т. е. в самом определении «аддитивные технологии» трактуются как противоположность технологиям механообработки. Но не все технологии соединения материала, а только те, которые создают объект по данным 3D-модели или из CAD-данных, т. е. на основе трёхмерной компьютерной модели. Это второе ключевое слово – CAD. Третье ключевое слово здесь – «послойно». Можно отметить, что американцы используют в определении термина слово «usually» (обычно), по-видимому, допуская, по меньшей мере, теоретическую возможность и непослойного построения.

Рекомендованы два основных термина – Additive Manufacturing (AM), Additive Fabrication (AF), а также равнозначные по смыслу – Additive Processes, Additive Techniques, Additive Layer Manufacturing, Layer Manufacturing и Freeform Fabrication. Все они могут быть переведены как «аддитивные технологии», их также можно называть технологиями послойного синтеза.

В интернет-сообществе, популярной научно-технической литературе и разговорной речи профессионалов можно услышать и прочитать: «выращивание», «3D-печать», «3D-принтер» или «3D-принтинг». Дефакто эти термины узаконили сами себя без санкции ASTM, и их также следует принять в качестве синонимов.

Термин «Rapid Prototyping», или «быстрое прототипирование» рекомендовано изъять из обращения, поскольку прототипирование – это лишь часть аддитивных технологий, уже далеко не доминирующая.

В международном сообществе так же, как и в России, устоявшейся классификации аддитивных технологий пока не принято. Различные авторы подразделяют их по следующим методам:

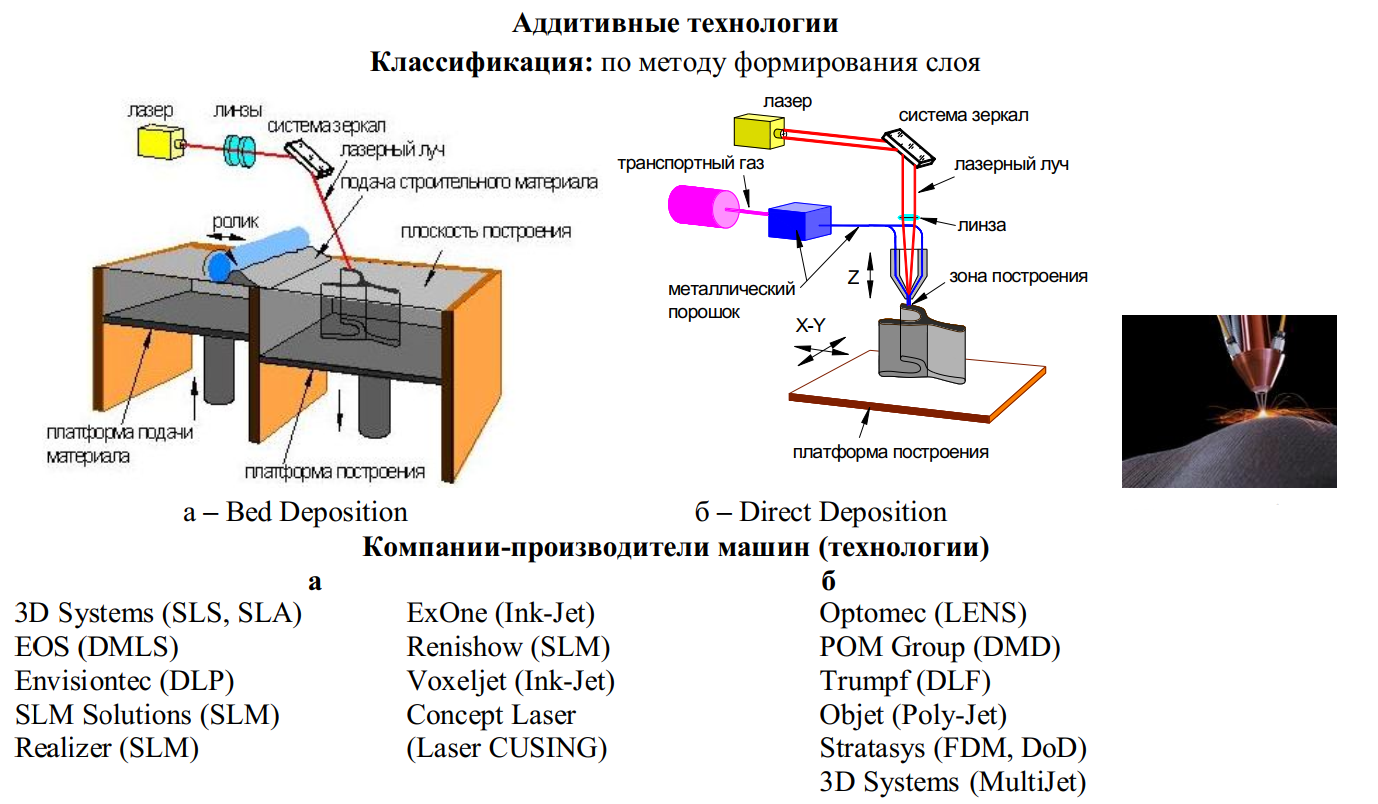

- формирование слоя, рисунок 1;

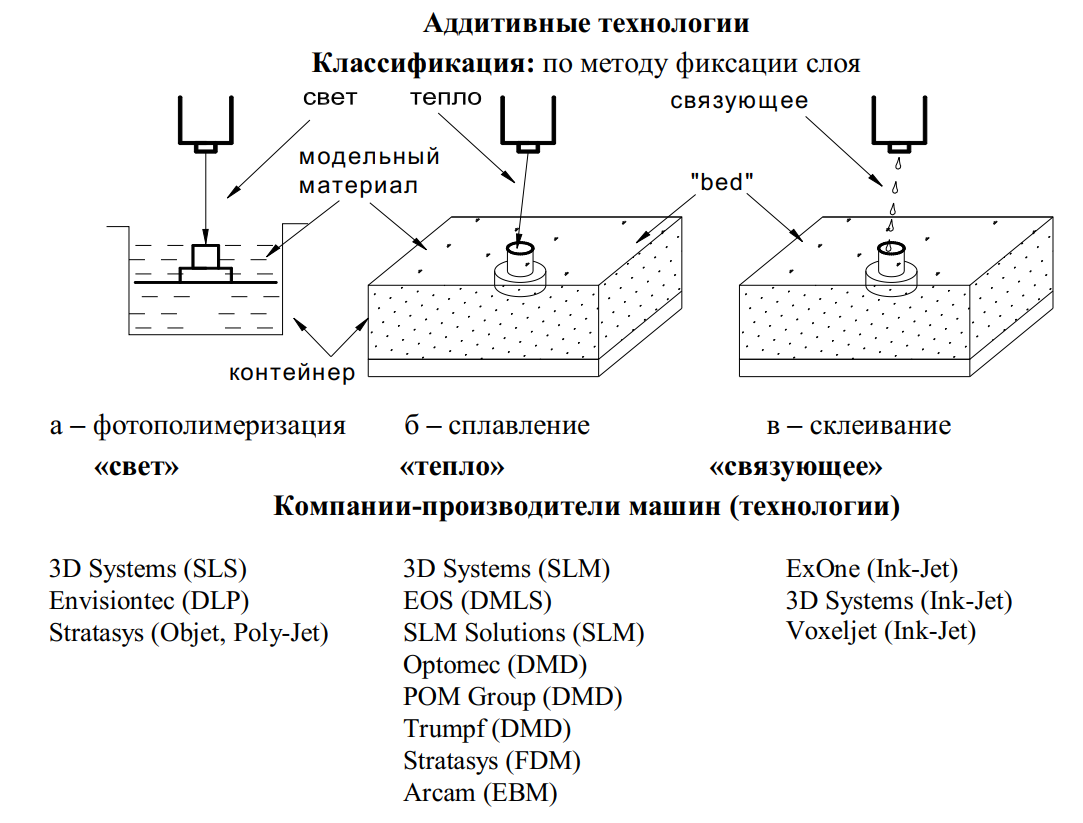

- фиксация слоя, рисунок 2;

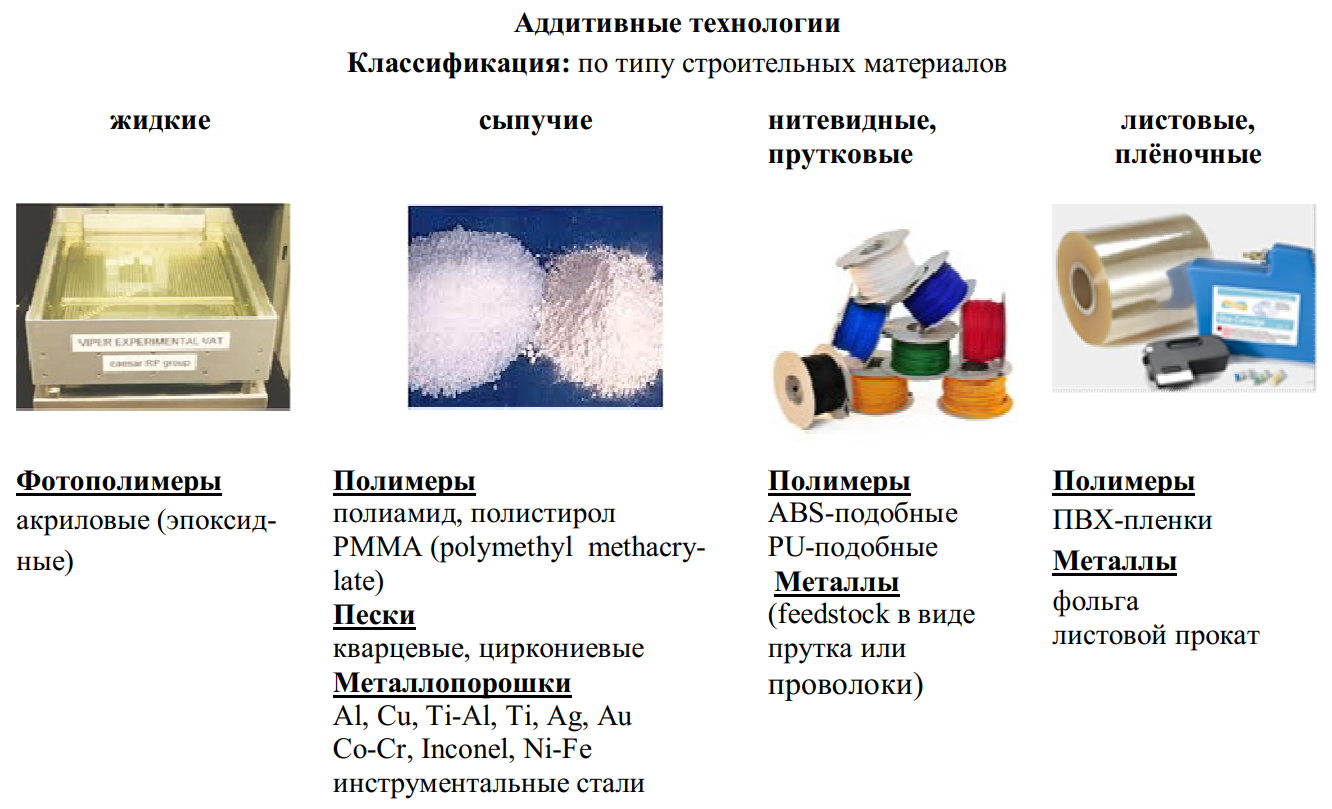

- применяемые строительные (модельные) материалы (жидкие, сыпучие, полимерные, металлопорошковые и т. д.), рисунок 3;

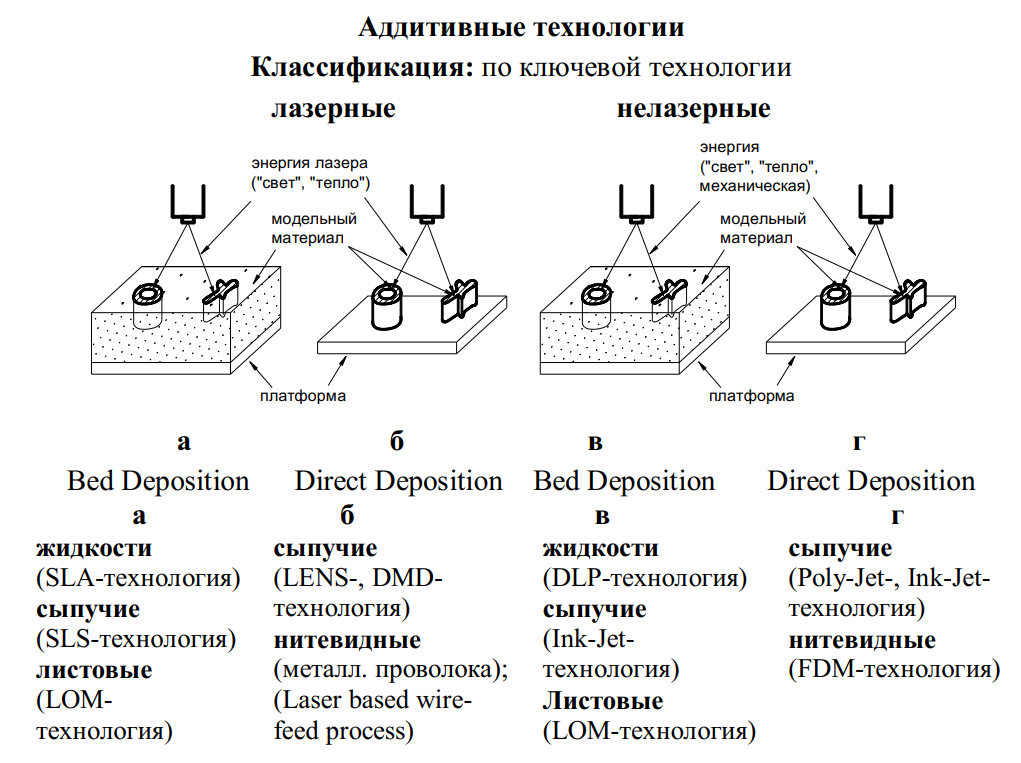

- ключевая технология (лазерные, нелазерные), рисунок 4;

- подвод энергии для фиксации слоя построения (с помощью теплового воздействия, облучения ультрафиолетовым или видимым светом, посредством связующего состава и т. д.).

Первое из перечисленного, пожалуй, единственное, что принципиально отличает два вида аддитивных технологий: Bed Deposition и Direct Deposition.

1. Виды технологий

1.1 Bed Deposition

При использовании данной технологии (рисунок 1 а) сначала формируют слой, например, насыпают на поверхность рабочей платформы дозу порошкового материала и разравнивают порошок с помощью ролика или «ножа», формируя ровный слой материала определенной толщины. Затем выборочно (селективно) обрабатывают порошок в сформированном слое лазером или иным способом, скрепляя частички порошка (сплавляя или склеивая) в соответствии с текущим сечением исходной CAD-модели.

Рисунок 1. Методы формирования слоя при построении модели

Рисунок 2. Методы фиксации (отверждения) материала в слое построения модели

Рисунок 3. Строительные (модельные) материалы

Рисунок 4. Классификация по ключевой технологии

Эта технология, называемая в англоязычной традиции «Bed Deposition», предполагает наличие некой поверхности («bed»), на которой сначала формируют слой, а затем в этом слое выборочно отверждают (фиксируют) строительный материал. В процессе отверждения положение плоскости построения неизменно, при этом часть строительного материала (в данном случае – порошка) остается в созданном слое нетронутой. Указанной технологии достаточно точно соответствует термин «селективный синтез» или «селективное лазерное спекание» (SLS – Selective Laser Sintering), если «отверждающим» инструментом является лазер, который здесь, в отличие от лазерной стереолитографии (SLAтехнологии), применяется в качестве источника тепла, а не ультрафиолетового излучения. После завершения построения платформа-«bed» перемещается в вертикальном направлении на величину шага построения, на ней формируют новый слой – и процесс повторяется до полного построения модели.

Кроме SLS- и SLA-технологий, к Bed Deposition относят такие известные технологии, как:

- SLM – Selective Laser Melting (компания SLM Solutions, Германия);

- DMLS – Direct Metal Laser Sintering (компания EOS, Германия);

- EBM – Electron Beam Melting (компания Arcam, Швеция);

- Laser Cusing (компания Concept Laser, Германия);

- SPLS – Solid Phase Laser Sintering (компания Phenix Systems, Франция, в настоящее время приобретена компанией 3D Systems);

- Ink-Jet или Binder Jetting (компании ExOne, 3D Systems, США) и др.

1.2 Direct Deposition

Термин на русский можно перевести как «прямое или непосредственное осаждение (материала)», т. е. направление энергии и осаждение материала в конкретную точку построения (рис. 2 а, 4).

Иными словами, в отличие от первого вида, здесь не формируется слой строительного материала на поверхности («bed») платформы, а материал подается в конкретное место, куда в данный момент времени подводится энергия и где идет процесс формирования детали. Подобно тому, как сварщик подводит электрод к месту, где за счет электрической дуги формируется зона расплава.

К технологии Direct Deposition, относят следующие технологии:

- DMD – Direct Metal Deposition (компания POM, США);

- LENS – Laser Engineered Net Shape (компания Optomec, США );

- DM – Direct Manufacturing (компания Sciaky, США);

- MJS – Multiphase Jet Solidification (компании Fraunhofer IFAM, Германия; FDM, США) и др.

2. Классификация ASTM

По классификации ASTM в версии 2012 г. аддитивные технологии разделены на 7 категорий:

- Material Extrusion – «выдавливание материала» или послойное нанесение расплавленного строительного материала через экструдер;

- Material Jetting – «разбрызгивание (строительного) материала» или послойное струйное нанесение строительного материала;

- Binder Jetting – «разбрызгивание связующего» или послойное струйное нанесение связующего материала;

- Sheet Lamination – «соединение листовых материалов» или послойное формирование изделия из листовых строительных материалов;

- Vat Photopolymerization – «фотополимеризация в ванне» или послойное отверждение фотополимерных смол;

- Powder Bed Fusion – «расплавление материала в заранее сформированном слое» или последовательное формирование слоев порошковых строительных материалов и выборочное (селективное) спекание частиц строительного материала;

- Directed energy deposition – «прямой подвод энергии непосредственно в место построения» или послойное формирование изделия методом внесения строительного материала непосредственно в место подвода энергии.

К категории Material Extrusion, относится, например, технология MJS (Multiphase Jet Solidification), в соответствии с которой в место построения модели через подогреваемый экструдер выдавливается пастообразный строительный материал: смесь металлического порошка и связующего – пластификатора. Построенную таким образом грин-модель («green» – в значении «зеленая», незрелая, сырая) помещают в печь для удаления связующего и дальнейшего спекания, также как это делается в традиционных MIM-технологиях (Metal Injection Molding).

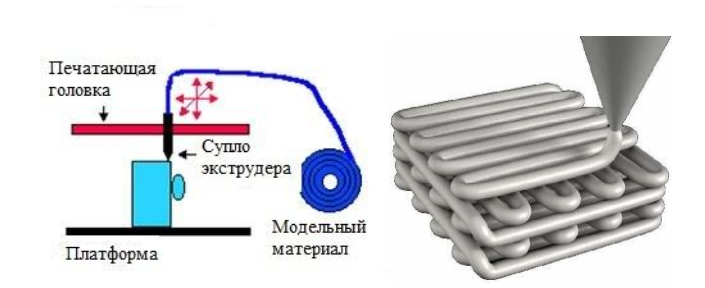

К этой же категории относится и наиболее популярная технология FDM (Fused Deposition Modeling), реализуемая компанией Stratasys в многочисленных принтерах «любительского» и «профессионального» классов. Фидсток в виде полимерной нити подводят к экструдеру, где полимерную нить расплавляют и с её помощью формируют физическую модель в соответствии с конфигурацией сечения виртуальной CADмодели, рисунок 5.

Рисунок 5. Технология FDM

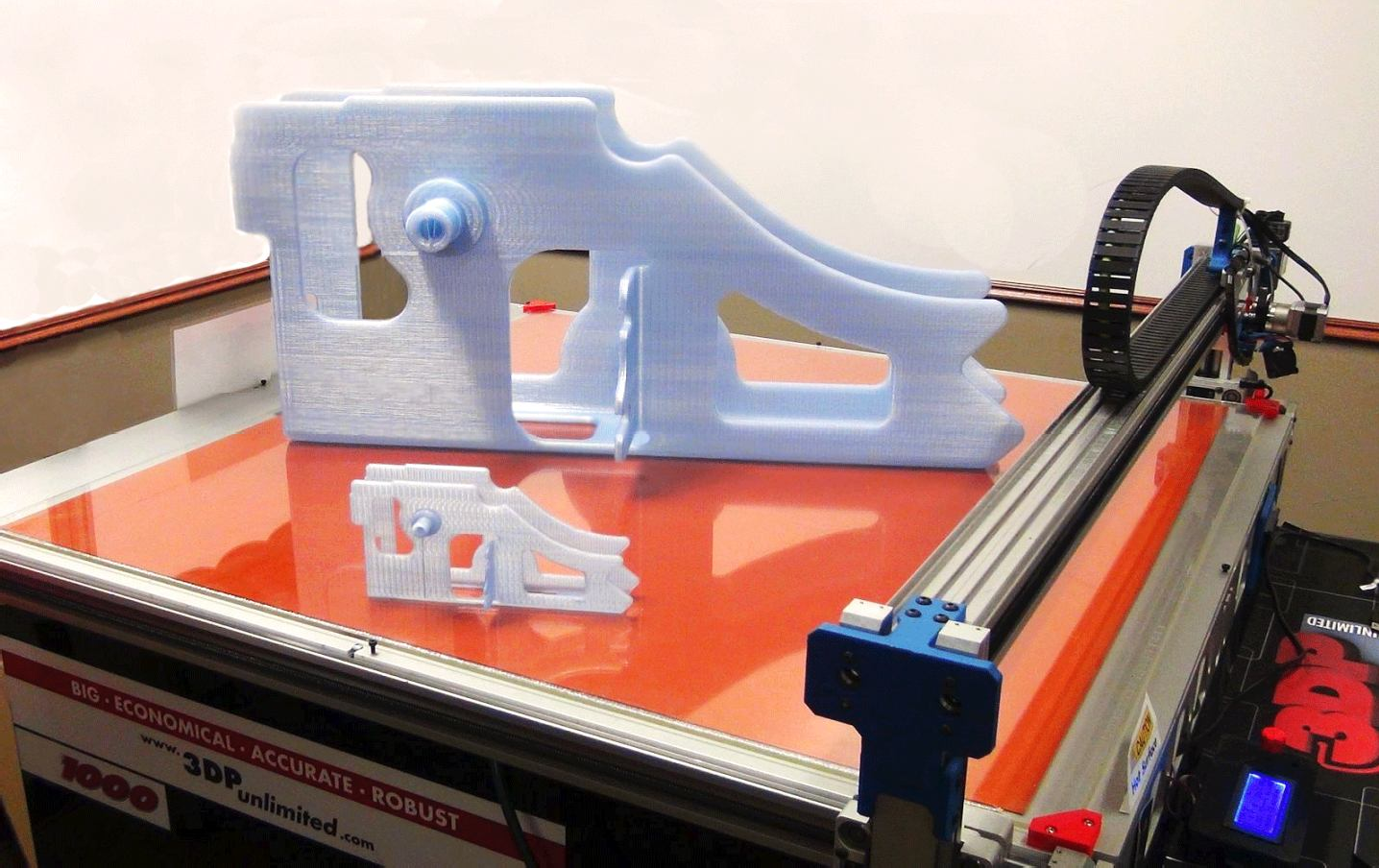

Принтеры, работающие по FDM-технологии, являются наиболее массовыми, выпускаются многими компаниями в количестве нескольких десятков тысяч в год, однако основное их применение ограничивается сферой образования, «домашнего» моделирования и развлечения. Стоимость таких принтеров колеблется от нескольких сот до $1,5-2,0 тыс. Ряд компаний, например Stratasys и 3DP Unlimited, используя эту технологию, производят также и профессиональные, индустриальные AMмашины стоимостью от $10 000 до $500 000, рисунок 6.

Fortus 900 mc (Stratasys, США):

Зона построения: XYZ=914x610x914 мм;

шаг построения 0,178-0,33 мм

3DP1000 (3DP Unlimited, США):

Зона построения: XYZ=1000х1000х500 мм;

шаг построения 0,07 мм

Рисунок 6. AM-машины, работающие по технологии FDM

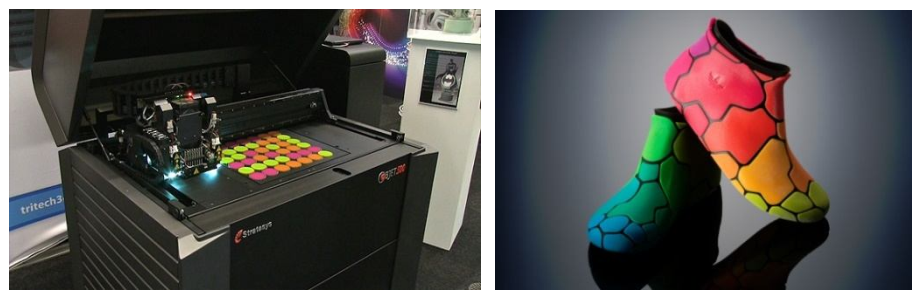

Примером технологии Material Jetting может быть технология Poly-Jet, согласно которой модельный материал – обычно фотополимер или воск, подается в зону построения через многоструйную головку. В технической литературе эту технологию иногда называют как Multi Jetting Material.

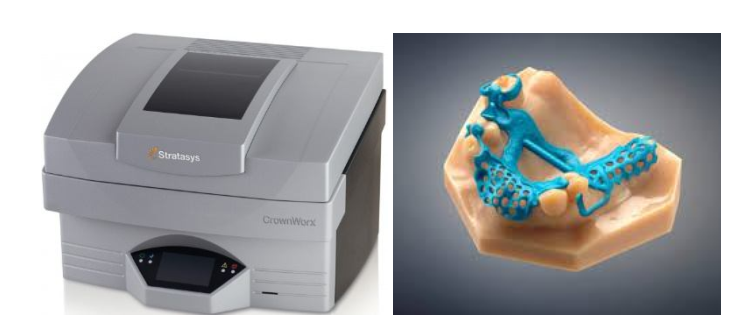

Эта технология применяется в принтерах Objet (Израиль), рисунок 7. Компания Objet Geometry с 2012 г. входит в состав компании Stratasys. Здесь используют два материала – строительный и поддерживающий, который предотвращает обрушение нависающих частей модели при построении. После построения поддерживающий материал смывают горячей водой. В качестве модельного материала используют фотополимерную смолу, которую подают в зону построения через многосопловую головку.

Рисунок 7. Технология MJM

Принтер Objet500 Connex3, рисунок 8, способен производить «цветную» печать, позволяет работать с тремя видами модельных материалов с различными свойствами, смешивать их в заданной пропорции во время построения модели и получать композитные модели в широкой цветовой гамме.

Рисунок 8. Принтер Objet500 Connex3: зона построения XYZ=490 × 390 × 200 мм; шаг построения 0,016-0,030 мм

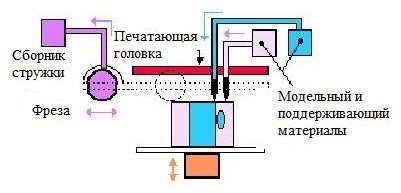

Другой разновидностью технологии Material Jetting является технология DoD (Drop-on-Demand), которую вывела на рынок компания Solidscape (США), в 2011 г. приобретена компанией Stratasys, рисунок 9. Так же, как и в машинах Objet, здесь используют два материала: модельный – воск, который в расплавленном виде подают в зону построения; и

поддерживающий – который после построения модели смывают теплой водой. Принтер оснащен фрезерной головкой, с помощью которой производят «механообработку» построенного слоя, обеспечивая его необходимую высоту, удаляя излишки модельного и поддерживающего материалов. Эта технология, которую называют также WDM (Wax Deposition Modeling), применяется в ювелирной промышленности для выращивания восковых моделей (восковок) и последующего литья по выплавляемым моделям, а также в дентальной медицине, рисунок 10.

В машиностроении используется редко в связи с невысокой производительностью машины.

Рисунок 9. DoD-технология (Solidscape)

Рисунок 10. Принтер CrownWorx: зона построения XYZ=152,4×152,4×50,8 мм; толщина слоя 50 мкм. Технология WDM

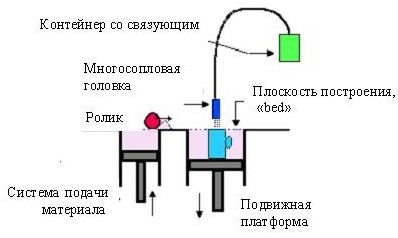

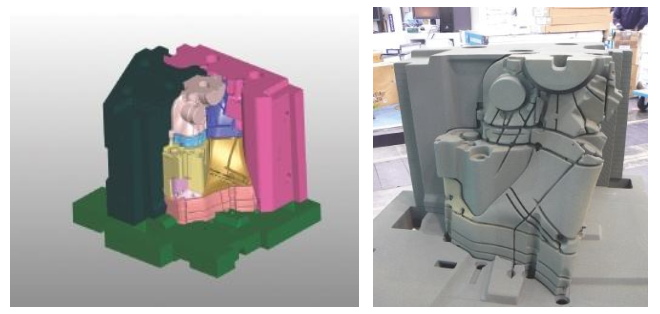

К категории Binder Jetting относятся струйные технологии или Ink-Jet-технологии, в которых, в отличие от технологии Material Jetting, в зону построения впрыскивают не модельный материал, а связующий реагент, рисунок 11. Технология была разработана в Массачусетском технологическом институте и в настоящее время успешно используется в принтерах компаний ExOne, ZCorporation (ныне приобретена фирмой 3D Systems), VoxelJet, в частности, для получения литейных моделей и песчаных синтез-форм (рисунок. 12).

Рисунок 11. Технология Binder Jetting

Рисунок 12. CAD-модель и песчаная литейная синтез-форма

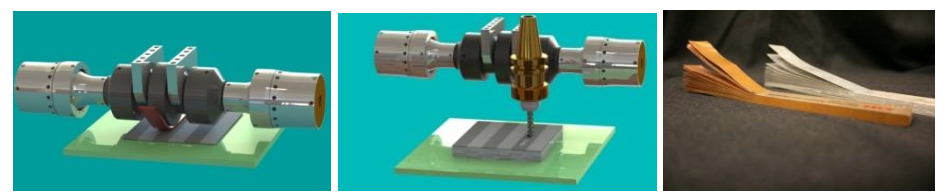

К категории Sheet Lamination относят технологии, использующие в качестве строительного листовой материал в виде полимерной пленки, металлической фольги, листов бумаги и т. д. Примером может быть технология UAM (Ultrasonic Additive Manufacturing, Fabrisonic), сущность которой заключается в том, что тонкие металлические пластины сваривают с помощью ультразвука и затем «лишний» металл удаляют фрезерованием (рисунок 13). Эта технология представляет собой сочетание аддитивной и «субтрактивной» технологий.

Рисунок 13. UAM-технология: а – ультразвуковая сварка; б– фрезерование; в – модельная лента

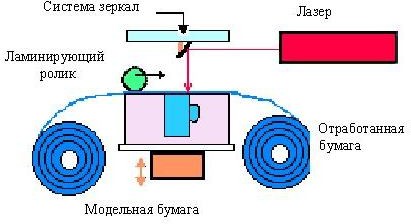

LOM -технология (Laminated Object Manufacturing), рисунок 14, одна из первых аддитивных технологий, которая стала применяться в промышленности для изготовления модельной оснастки.

Рисунок 14. LOM-технология

В качестве модельного материала используют специальную бумагу с полимерным покрытием. В процессе построения модели бумагу послойно укладывают на платформу, и каждый слой сплавляют (ламинируют) с предыдущим посредством нагретого ролика. Лазерный луч «обрисовывает» контур сечения CAD-модели и таким образом прожигает слой бумаги, отделяя слой модели от остальной части бумажного листа. Одновременно на оставшейся части листа формируются надрезы, которые позволяют легко отделить построенную модель от ламинированного массива.

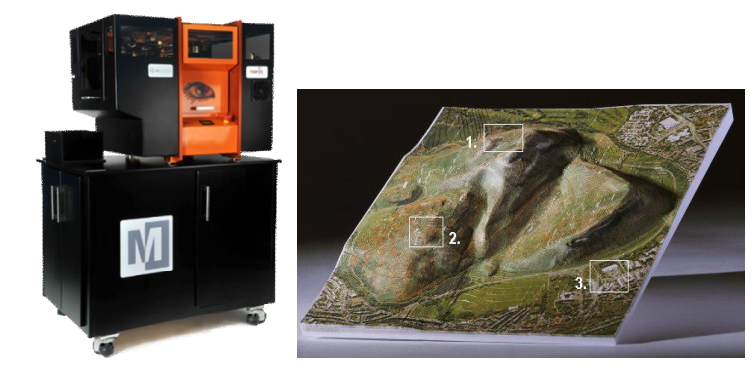

В машинах Mcor (Ирландия) и Kira (Япония) в качестве строительного материала используют бумагу и клей, а вместо лазера – нож с остро заточенным лезвием с износостойким покрытием. Принтер Mcor Iris, рисунок 15, оснащен цветными картриджами, что делает его настоящим цветным 3Dпринтером. Стоимость около $50 тыс. (версия Matrix 300+ без цветной печати – около $35 тыс.).

Рисунок 15. Технология Sheet Lamination. Принтер Mcor Iris: зона построения XYZ=256x169x150 мм; толщина слоя 0,1 мм

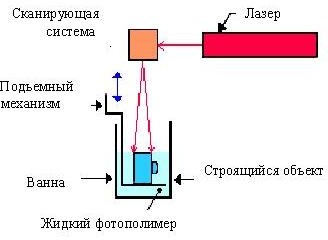

К категории Vat Photopolymerization относят технологии, в которых используют жидкие модельные материалы – фотополимерные смолы, например, SLA-технология (3D Systems), рисунок 16, и DLPтехнология (Digital Light Procession, Envisiontec).

Рисунок 16. Технология SLA – лазерная стереолитография

В категорию Powder Bed Fusion входит многочисленная группа SLS-технологий, в которых в качестве источника тепла применяется лазер (см. выше рисунок 1 а). К этой же категории относят такие технологии, как Arcam-технология, использующая электронный луч, и технология SHS (Selective Heat Sintering, в которой источником тепла являются ТЭНы.

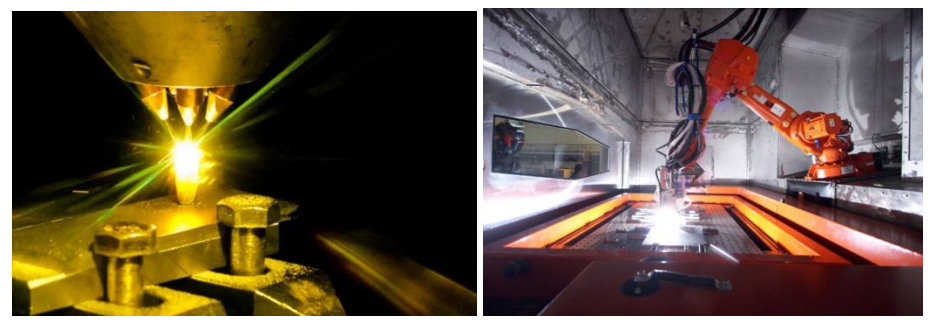

В категорию Directed energy deposition входят технологии, согласно которым строительный материал и энергия для его сплавления подводятся одновременно к месту построения изделия (см. выше рисунок 1 б). Эти технологии предполагают применение машин, оснащенных системами подвода модельного (строительного) материала и энергии

– обычно в виде сфокусированного лазерного излучения (Optomec, POM) или электронного луча (Sciaky). В ряде случаев рабочий механизм – головку устанавливают на роботизированной «руке», рисунок 17.

В машиностроительных отраслях наиболее распространенными AM-технологиями являются:

- SLA, Steriolithography Apparatus – отверждение слоя фотополимера посредством лазерного луча;

- SLS, Selective Laser Sintering – послойное лазерное спекание порошковых материалов, в частности полимеров;

- DMF, Direct Metal Fabrication – разновидность SLS-технологии, послойное лазерное спекание металлопорошковых композиций; иногда также называют DMLS, Direct Metal Laser Sintering;

- SLM, Selective Laser Melting – разновидность SLS-технологии, послойное лазерное плавление металлопорошковых композиций;

- DLP, Digital Light Procession – засветка слоя фотополимера с помощью цифрового прожектора;

- Poly-Jet – нанесение слоя фотополимера через многосопловую головку и его отверждение посредством засветки ультрафиолетовой лампой;

- FDM, Fused Deposition Modeling – послойное наложение расплавляемых нитевидных полимеров;

- Ink-Jet – отверждение слоя порошкового материала путем нанесения связующего состава через многосопловую головку (по типу струйного 3Dпринтера).

Рисунок 17. Технологии Directed Energy Deposition

Используют и другие технологии, но наиболее популярны технологии SLA и SLS (и их разновидности), как технологии, дающие наилучшую точность и имеющие разнообразные сферы применения.