Содержание страницы

Композиционные материалы имеют большие перспективы применения во многих отраслях промышленности, прежде всего в авиакосмической. Существенный интерес проявляется к созданию металломатричных композитов с помощью аддитивных технологий .

Свойства композиционных материалов в основном зависят от физико-механических свойств компонентов и прочности связи между ними. Отличительной особенностью композиционных материалов является то, что в них проявляются достоинства компонентов, а не их недостатки. Вместе с тем композиционным материалам присущи свойства, которыми не обладают отдельно взятые компоненты, входящие в их состав. Для оптимизации свойств композиций выбирают компоненты с резко отличающимися, но дополняющими друг друга свойствами.

Композиционные материалы имеют ориентированную структуру и по своей природе являются гетерогенными. По структурным признакам композиционные материалы разделяют на волокнистые, слоистые и дисперсно-упрочненные композиционные материалы. Волокнистые композиции состоят из матрицы, содержащей упрочняющие одномерные элементы в форме волокон (проволоки) и нитевидных кристаллов. Слоистые композиты представляют собой набор чередующихся армирующих компонентов в виде листовых, пластинчатых и фольговых материалов, жестко связанных между собой по всей поверхности. Дисперсно-упрочненные композиционные материалы содержат равномерно распределенные в объеме матрицы дисперсные нуль-мерные частицы, не взаимодействующие активно с матрицей и не растворяющиеся в ней.

Особенностью волокнистых композиционных материалов и подобных им слоистых композиционных материалов является возможность сочетания химически инертных по отношению одна к другой составляющих – матрицы и упрочнителей. Прочность волокнистых композиционных материалов определяется нагрузкой, которую выдерживают высокопрочные волокна, а матрица – лишь среда, передающая нагрузку на волокна посредством пластического деформирования. У волокнистых и слоистых композиционных материалов несущим элементом выступает армирующее волокно, проволока или фольга (фаза-упрочнитель), которые по своей природе имеют высокую прочность, весьма высокий модуль упругости и, как правило, сравнительно низкую плотность (табл. 17, 18). В волокнистых композициях матрица скрепляет волокна или другие упрочняющие элементы в единый монолит, защищая их от повреждений. Она является средой, передающей нагрузку на волокна, а в случае разрушения отдельных волокон перераспределяет напряжения. Кроме того, ее механические свойства определяют характер поведения материала при сдвиге, сжатии и усталостном разрушении.

Таблица 17

Механические свойства некоторых металлических волокон

| Материал волокон | Плотность,

, г/см3 |

Диаметр, мкм | Модуль упругости

Е, ГПа |

Средняя прочность , ГПа |

| Бериллий | 1,85 | 130 | 310 | 1,1 |

| Сталь ВНС-9 (18Х15Н5АМ3) | 7,8 | 100-300 | 200 | 3,5-3,8 |

| Вольфрам | 19,3 | 50 | 410 | 3,3 |

| Молибден + 5%V | – | 250 | 334 | 1,8-2,0 |

| Здесь и далее средняя прочность определена для волокон длиной 10 мм | ||||

В дисперсно-упрочненных композиционных материалах основным элементом, несущим нагрузку, является матрица, в которой с помощью множества дисперсных практически не растворяющихся частиц и однородной дислокационной структуры создается эффективное торможение дислокаций. В этих композитах торможение движения дислокаций обеспечивается путем сложного легирования твердого раствора и создания оптимальных по размерам и распределению частиц вторых фаз. Структура дисперсно-упрочненных композиционных материалов термически стабильна вплоть до температуры начала плавления за счет введения химически инертных некогерентных частиц окислов, нитридов, карбидов или других фаз – упрочнителей оптимальных размеров, формы, распределения и объёмной доли. Дисперсно-упрочненные композиты специально предназначены для работы в условиях длительного воздействия высоких температур.

Таблица 18

Свойства волокон и нитевидных кристаллов

| Материал | tпл., С | , г/см3 | В, МПа | Удельная прочность, км | Е, ГПа | Диаметр волокна, мкм |

| Волокна | ||||||

| Углерод или графит | 3650 | 1,6-2 | 1687-3374 | 110-210 | 216-677 | 5,8-7,6 |

| Бор на вольфрамовой проволоке | 2300 | 2,63 | 2707-4060 | 110-160 | 373-402 | 102-142 |

| Борсик на вольфрамовой проволоке | 2300 | 2,77 | 2707-4060 | 100-160 | 373-412 | 104 |

| Оксид алюминия | 2040 | 3,14 | 2030 | 66 | 169 | 3 |

| Бериллий | 1284 | 1,85 | 686-981 | 38-54 | 295 | 125-1500 |

| Вольфрам | 3410 | 19,3 | 1657-3207 | 9-17 | 420 | 51-1270 |

| Нитевидные монокристаллы | ||||||

| Карбид кремния | – | 3,22 | 13533-40600 | 440-1320 | 441-1010 | 0,51-11 |

| Сапфир, Al2O3 | – | 3,96 | 4021-23634 | 110-620 | 402-1010 | 0,51-11 |

Структура, взаимодействие компонентов и свойства композиционных материалов в значительной степени зависят от методов их изготовления.

Выбор технологического метода определяется в основном следующими факторами:

- видом исходных материалов матрицы и упрочнителя;

- возможностью введения упрочнителя в матрицу без повреждения его, создания прочной связи на границе раздела упрочнитель – матрица и максимальной реализации в материале свойств матрицы и упрочнителя, получения необходимого распределения упрочнителя в матрице, совмещения процессов получения материала и изготовления из него детали;

- экономичностью процесса.

Технологии изготовления дисперсно-упрочненных композитов

Для введения в матрицу частиц окислов или других упрочнителей используют методы порошковой металлургии, а также методы непосредственного введения наполнителей в жидкий металл или сплав перед разливкой. В последнем случае для очистки от жировых и других загрязнений, улучшения смачиваемости частиц жидким металлом и равномерного распределения их в матрице применяют ультразвуковую обработку жидкого расплава. Разработаны и другие способы введения дисперсных наполнителей в матричный расплав: механическое перемешивание, подача в струе газа; расплавление гранул из смеси порошков основного металла и наполнителя, введение в расплав капсул или таблеток со смесью наполнителя и легкоплавкого флюса; образование частиц мелкодисперсной фазы в металлическом расплаве в результате реакции в процессе плавки.

В основе эффективности метода порошковой металлургии лежит качество смешения порошков. Тонкие металлические порошки матрицы в смесителях или шаровых мельницах смешивают со сверхтонкими порошками упрочняющей фазы. Однородность смешения тем ниже, чем больше различие в насыпных весах порошков. Ограничения этих процессов обусловлены комкованием дисперсных частиц при смешении, обычно не удается достичь однородного распределения размеров частиц.

Дисперсно-упрочненные композиционные материалы на алюминиевой основе, нашедшие широкое промышленное применение, в основном получают методами порошковой металлургии. Так, например, САП – путем последовательного брикетирования, спекания и прессования окисленной с поверхности алюминиевой пудры. Исходным материалом для сплавов САП служит порошок, который изготовляют распылением расплавленного алюминия. Спеченные алюминиевые сплавы (САС) изготовляют в основном по той же технологии, что и САП – из порошков, полученных распылением сплавов заданных составов.

Другой путь введения упрочняющих окислов – внутреннее окисление. Сущность метода заключается в том, что при изотермическом отжиге порошков из низколегированного твердого раствора в контролируемой окислительной атмосфере, окисляться будет преимущественно тот компонент, сродство которого к кислороду больше. Металлическими матрицами в этом способе могут служить такие сравнительно легко восстановимые металлы, как серебро, медь, никель и железо.

Основные трудности этого метода, позволяющего получать равномерное распределение упрочняющей фазы с хорошей дисперсностью, связаны с получением мелкозернистого порошка малолегированных, а поэтому пластичных твердых растворов.

Для получения дисперсно-упрочненных сплавов на основе никеля наилучшими оказались химико-металлургические методы, обеспечивающие смешение компонентов на уровне, близком к молекулярному. Сами процессы в технологическом отношении достаточно просты и позволяют использовать обычное химическое и металлургическое оборудование. Сплавы получают путем осаждения из водных растворов солей, при активном перемешивании которых образуется гидроокисная карбонатная пульпа. После фильтрации производится сушка, затем при 400-450С разложение солей и удаление летучих составляющих, в результате последующего прокаливания при 800-900С в камерной печи получают тонкую равномерную смесь окислов никеля и упрочнителя в виде окислов тория, гафния, иттрия и других.

Затем следует селективное восстановление окислов никеля (матрицы) до металла в водородной атмосфере и брикетирование заготовок. Заготовки проходят стадию спекания и экструзию при 1000-1050С. Прочностные характеристики дисперсно-упрочненных сплавов на основе никеля формируются при последующей деформации экструдированных заготовок в сочетании с высокотемпературным отжигом.

Заключительная деформационно-термическая обработка позволяет получить в результате полигонизации очень стабильную субструктуру, причем стабильные субзеренные границы формируются преимущественно на частицах диаметром более 50 нм. Располагаясь в стыках субграниц, эти частицы стабилизируют субструктуру вплоть до предплавильных температур.

Метод механического легирования, применимый к любым материалам матриц и упрочнителей, отличается иным подходом к измельчению и смешению порошков. Метод смешения порошков позволяет получить средний состав композиции в макроскопических объемах навески шихты, механическое легирование обеспечивает средний состав композиции в объеме каждой порошинки. Идея метода была заимствована из технологии лакокрасочного производства. Для измельчения и смешения порошков металлов и упрочнителей применили схему аттритора, используемого для растирания красок.

При механическом легировании большое значение имеют тип и технические характеристики (в первую очередь энергонапряженность) того агрегата, в котором проводится обработка порошковой смеси. В последнее время наряду с аттриторами для механического легирования используют более энергонапряженные мельницы планетарного типа. В планетарных мельницах в результате высокоэнергетического воздействия ускоряются (более чем в 10 раз) все структурные изменения, необходимые для получения качественного материала. Также можно использовать энергонапряженные мельницы планетарного типа для получения композитов крупных матричных частиц, включая отходы механической обработки, например, алюминия и его сплавов, что позволяет расширить сырьевую базу и несколько снизить стоимость композиционного материала данного класса.

Получение композиционных материалов по порошковой технологии самораспространяющегося высокотемпературного синтеза (СВС) основано на проведении экзотермических реакций химического взаимодействия между компонентами исходной порошковой смеси, приводящих к синтезу тугоплавких соединений. Синтез сопровождается высокими температурами (1800-3000С) и наблюдается как послойное горение со скоростью распространения фронта реакции по смеси 0,1-15 см/с, или объемное одновременное сгорание всей смеси (соответственно послойный и объемный СВС). Для спекания порошковых металлических материалов порошковую прессованную заготовку нагревают в электропечи до температуры воспламенения. Этот этап обработки называют периодом нагрева. Затем наступает период горения, в процессе которого происходят экзотермические реакции взаимодействия металлических компонентов при значительном выделении тепла. Развивающиеся при этом температуры достаточны для консолидации порошковых материалов, поэтому электропечь отключают. При последующем периоде догорания происходят процессы кристаллизации материала. Короткий период процесса и возможность синтезировать компоненты в одну стадию позволяют существенно повысить производительность изготовления композиционных материалов по сравнению с промышленными технологиями. К другим достоинствам технологии СВС относятся:

- обеспечение термодинамической устойчивости композитов за счет большого тепловыделения при СВС;

- обеспечение плотного контакта и хорошей связи (адгезии) между фазами, т.к. здесь новые фазы образуются непосредственно внутри композита, имеют свежие поверхности, не контактируют с атмосферой и не содержат газов;

- предотвращение химической деградации тонких керамических частиц, образуемых при СВС;

- предотвращение нежелательного роста зерен, т.к. СВС-процесс протекает быстро;

- обеспечение широкого диапазона состава композиционных материалов.

Традиционные промышленные способы получения композиционных сплавов на алюминиевой матрице включают, как минимум, две стадии: синтез порошковых упрочняющих фаз и механическое введение в расплав алюминия тонкодисперсных порошков упрочняющих фаз. Для повышения смачиваемости частиц расплавом алюминия синтезированные порошки подвергают промежуточной операции химического или электрохимического плакирования никелем или медью, и ввод порошков осуществляют при повышенных (1200-1300С) температурах жидкого Al. Эти традиционные способы весьма сложны в технологическом отношении и дорогостоящи с точки зрения энергетики.

Близок к СВС-процессу САМ-процесс – получение литых композиционных материалов синтезом эндогенных армирующих материалов в жидкой матрице. САМ-процесс обеспечивает непрерывный и плотный контакт фаз и достаточно прочную связь между ними в литом композиционном материале. Сущность технологии в том, что дисперсные частицы армирующей фазы не вводят в расплав извне, а синтезируют в нем за счет экзотермических химических реакций между предварительно введенными компонентами. САМ-процессом можно получить, например, в расплавах алюминия дисперсные частицы тугоплавких карбидов, оксидов, нитридов, интерметаллидов. Дисперсность полученных частиц регулируется в широких пределах (0,1-20 мкм) изменением технологических параметров процесса.

Исходные материалы для САМ-процесса вводят в расплав замешиванием порошков различной дисперсности (20 мкм в диаметре). Обычно, чем крупнее частицы, тем легче они замешиваются в расплав. Полученная твердожидкая смесь называется премиксом и является полуфабрикатом для САМ-процесса. Премиксы получают при нагреве сплавов алюминия до 700-800С, при которых указанные вещества не реагируют друг с другом.

Премиксы можно рафинировать, дегазировать, получать слитки и фасонные заготовки, обрабатывать давлением в твердом и жидком состоянии. Для начала (запуска) САМ-процесса нужен общий или локальный разогрев премикса до температур выше 1100-1300С. Запуск САМ-процесса проводится непосредственно в литейной форме, применением локального разогрева, например, дугой от сварочного аппарата. Начальная температура премикса должна быть 600-700С, когда премикс находится в твердожидком состоянии. Поскольку реакции образования тугоплавких соединений – экзотермические, то САМ-процесс после запуска обеспечивает распространение реакции синтеза на весь объем премикса. Для непрерывного поддержания реакции необходимо достаточное количество теплоты.

В САМ-процессе армирующие частицы образуются внутри расплава, не контактируют с атмосферой, не содержат газов. Контакт частиц с расплавом плотный и непрерывный, а поверхностные связи с матрицей обладают максимально возможной для данной системы прочностью. Получаемые литые композиты термомеханически устойчивы, их свойства и структура сохраняются при переплавах и в процессе эксплуатации изделий.

Способы жидкофазной технологии отличаются универсальностью, возможностью достаточно тонко регулировать параметры технологического процесса и высокой производительностью. Интенсификация процессов течения расплавов по поверхности наполнителя и взаимодействия достигается дополнительным механическим воздействием, например, использованием композиционного литья. Этот способ заключается в ведении порошковых частиц в матричный расплав при энергичном перемешивании.

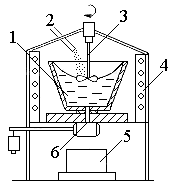

Установка для композиционного литья включает тигель с матричным расплавом, установленный в печи сопротивления и снабженный донным стопором (рис. 79). Температура в печи и в расплаве контролируется термопарами. Армирующие дисперсные частицы вводят в тигель засыпкой сверху при вращающемся импеллере (impeller – лопастное крыло, крыльчатка).

Рис. 79. Схема установки для композиционного литья: 1 – тигель с расплавом, 2 – подача порошка, 3 – импеллер, 4 – печь, 5 – литейная форма, 6 – стопор

Перемешивание продолжают до начала адгезионного взаимодействия в системе матрица – наполнитель. После подготовки жидкометаллической суспензии открывают донное отверстие и заливают суспензию в форму. На качество композиционного материала влияют скорость вращения импеллера, отношение диаметра импеллера к диаметру тигля и высота расположения импеллера над дном тигля. Конструкция установки усложняется, если вводимые частицы необходимо защищать от окисления. В этом случае шток импеллера делают полым и размещают в нем требуемое количество порошка, который не только прогревается до заданной температуры в замкнутом объеме, но и вводится под зеркало расплава. Подобная конструкция ротора предотвращает замешивание воздуха в расплав.

Кроме композиционного литья используют и другие способы введения наполнителей в расплав. Вихревой метод заключается в перемешивании расплава таким образом, чтобы в нем возникли вихревые зоны, в которые и вводят армирующие частицы. Поскольку скорости перемешивания в этом случае меньше, чем при композиционном литье, то количество вводимого порошка уменьшается. Если же использовать порошки с металлическими покрытиями, например, графитный порошок с никелевым покрытием, то количество вводимого порошка можно увеличить. Литые заготовки из подобных композиционных материалов изготавливают заливкой в кокиль или литьем под давлением.

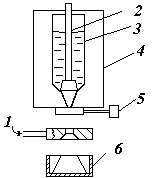

Установка для введения наполнителя в расплав инжекционным методом состоит из плавильной печи, расположенного в ней тигля с донным стопором, форсунки для распыления потока, питателя для дозированной подачи армирующих частиц и литейной формы (рис. 80). После достижения требуемой температуры стопор поднимается, и расплав начинает вытекать из тигля; газовым потоком из форсунки струя расплава дробится на капли, а под воздействием давления газа частицы, поступающие из питателя, внедряются в распыленный состав. Усвоение частиц улучшается при легировании, например, алюминиевых матриц кальцием (около 2 %), медных – титаном (0,5 %). Капли расплава попадают либо в форму, где образуется слиток из композиционного материала, либо на движущуюся подложку с образованием ленты-полуфабриката. Заготовки из таких композитов могут переплавляться, а полученный расплав – заливаться обычными литейными методами без ухудшения их физико-механических свойств.

Рис. 80. Схема установки для инжекционного введения частиц в матричный расплав: 1 – распыляющее устройство; 2 – стопор; 3 – тигель с расплавом; 4 – печь; 5 – питатель для армирующего порошка; 6 – форма

Наиболее существенным недостатком различных методов замешивания армирующих частиц в матрицу является отсутствие плотного контакта фаз и возможность выкрашивания армирующих частиц из матрицы. Для устранения этих недостатков применяют адаптацию – процесс плавного предварительного приспособления частиц к условиям, ожидающим их в процессе совмещения с жидким металлом. Адаптация может быть термической или физико-химической. Термическая заключается в медленном нагреве армирующей фазы до температуры расплава перед ее вводом в расплав. При физико-химической адаптации порошки металла и армирующих фаз длительно смешиваются в вибромельницах, при этом поверхность более твердых частиц армирующих фаз частично покрывается слоем более мягкого металла.

Применение более сложных и тонких способов получения литых композитов позволяет эффективно использовать композиционные материалы для получения деталей с улучшенными эксплуатационными свойствами и для модифицирования сплавов, в частности алюминиевых.

Некоторые литые дисперсно-упрочненные композиционные материалы изменяют свои свойства при обработке давлением и термообработке. Обработка давлением повышает плотность литых композиционных материалов, а также улучшает сцепление армирующих частиц с матрицей. Термообработка, примененная после обработки давлением, оказывает заметное влияние на свойства литых композитов и позволяет в ряде случаев повысить прочность еще на 10-20 %. В необработанном, насыщенном порами композите влияние термообработки почти полностью нейтрализуется отрицательным влиянием пористости.

При выборе способа изготовления необходимо помнить, что основной вклад в ценообразование композиционных материалов вносит используемая технология их синтеза.

Значительное повышение свойств материалов, полученных посредством аддитивных технологий, может быть достигнуто при переходе от металлов и сплавов к соответствующим металломатричным композитам с использованием в качестве упрочняющей фазы микрочастиц и особенно наночастиц тугоплавких соединений . С применением аддитивных технологий получены композиты Fe/SiC , Al/Fe2O3 , Al-Si-Mg/SiC , Al50Ti40Si10 , WC/Co , Ti5Si3/TiN , Ti-Al/TiC , W-Ni-Cu , сталь 316L/TiC(TiB2) , Al-4.5Cu-3Mg/SiC .

В качестве исходных материалов в экспериментах используются смеси индивидуальных компонентов композитов, подвергнутые гомогенизации (перемешиванию) механообработкой преимущественно в планетарных мельницах. Условия этой обработки таковы, что в случае использования наноразмерной упрочняющей фазы достигается лишь ее перенос на поверхность металлических частиц матрицы без внедрения наночастиц в объем металла.

Важная область исследований связана с применением технологий АП для изготовления металлокерамических композиционных материалов с металлической матрицей (ММС – metal-matrix composite), например вольфрам-карбидного композита (Co-WC ММС) . Плотность ММС, изготовленных с помощью АП-технологий, в значительной степени зависит от повышенного содержания газов, агломерации частиц и микротрещин, развивающихся по границам между включениями и матрицей .

Металломатричные композиты с титановой матрицей, усиленные керамическими частицами (TiB, SiC, Al2O3 и B4C) имеют улучшенные параметры сопротивления износу и растяжению . Так, например, небольшое количество включения TiB значительно повышает модуль упругости. От морфологии включений, упрочняющих матрицу, зависят такие свойства как сопротивление износу и предел прочности при растяжении, поэтому уменьшение размера и формы включений должно дать положительный эффект. В работе показано, что увеличение объемной доли TiB в титановой матрице и выбор более мелких частиц (45 мкм вместо 100 мкм) значительно увеличивает твердость по Виккерсу и предел прочности при растяжении.

Технологии изготовления волокнистых композиционных материалов

Для получения волокнистых композиционных материалов с требуемым комплексом свойств необходимо:

- легирование матрицы для уменьшения взаимодействия и растворимости в ней армирующих волокон;

- создание барьерных слоев на волокнах для предотвращения взаимодействия их с матрицей;

- разработка низкотемпературных и скоростных методов изготовления деталей из композиционных материалов, при которых отмечается требуемый уровень взаимодействия, обеспечивающий достижение расчетного значения свойств;

- использование схем армирования, позволяющих с максимальной эффективностью реализовать в композиционном материале потенциальные свойства волокон;

- создание методов расчета, которые позволяли бы прогнозировать составы матриц и упрочнителей, обеспечивающих сохранение заданного уровня свойств при длительной эксплуатации.

Существует большое разнообразие методов получения композиционных материалов, выбор которых определяется не только свойствами, которые должен иметь материал, но и задачами получения геометрии детали. Любой метод получения волокнистых композиционных материалов должен обеспечить:

- введение в матрицу упрочняющей арматуры без её разрушения;

- возможность введения значительной объёмной доли упрочняющих волокон;

- равномерность распределения волокон;

- отсутствие изменений свойств волокон и матрицы при проведении технологических операций;

- достижение необходимой прочности связи волокно-матрица;

- получение изделия заданной формы.

- Условно методы получения волокнистых композиционных материалов можно разделить на две группы:

- традиционные способы обработки материалов с целью получения структуры композиционных материалов;

- совместная переработка полученных раздельно волокон и матриц с оформлением геометрии детали.

Методы получение упрочняющих волокон. Непрерывные волокна подразделяют на пластичные металлические и хрупкие неметаллические. Пластичные металлические волокна из металлов и их сплавов получают традиционными методами металлургического производства, включающими экструзию, волочение, прокатку, прессование и др. Наиболее распространенным из них является волочение, т.е. деформирование металла протягиванием катаных или прессованных заготовок через фильеру меньшего сечения. Методы получения непрерывных волокон из неметаллических материалов разделяют на две группы: разложение органических волокон и осаждение из газовой фазы.

Технологические процессы получения композиционных материалов. Полученные раздельно волокна и матрица подвергаются совместной переработке с целью оформления геометрии детали. Метод совместной переработки – сборка композиционных материалов из волокна и матрицы, в сущности, включает две составляющие:

- переработку волокна с получением промежуточных заготовок, например монослоев;

- собственно «сборку» – изготовление компактного композиционного материала в форме детали.

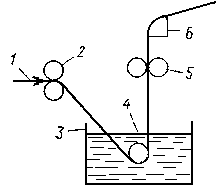

В подавляющем большинстве технологий волокна наполнителя пропитывают связующим составом, погружая на несколько секунд армирующее волокно в жидкое связующее (рис. 81). Иногда связующий материал наносят кистью или распылителем на заранее уложенный слой наполнителя. Скорость пропитки существенно зависит от физических свойств наполнителя и связующего, от структуры армирующего волокна и технологического режима пропитки. Наибольшее влияние на скорость пропитки оказывают силы поверхностного смачивания волокон и капиллярного подъема связующего в порах, а также структура наполнителя, характеризуемая пространственным расположением волокон, нитей, жгутов.

Рис. 81. Схема пропитки наполнителя связующим составом: 1 – наполнитель; 2 – тормозное устройство; 3 – пропиточная ванна; 4 – связующее; 5 – отжимные валки; 6 – формирующее устройство

Различают два способа производства изделий: «мокрый», при котором наполнитель пропитывают непосредственно перед отверждением и формованием, и «сухой». При «сухом» способе осуществляют пропитку наполнителя и одновременно частичное отверждение связующего. Получаемый полуфабрикат (препрег) сохраняет способность к окончательному отверждению в течение нескольких суток.

Вторая стадия получения компактного композиционного материала – собственно «сборка» композитов обычно включает нагрев и деформацию пакета монослоев. Для этой цели используют методы твердофазного и жидкофазного совмещения, порошковой металлургии, газофазные, химические и электрохимические процессы. Каждый из этих методов имеет свои достоинства и недостатки, выбор любого из них зависит от геометрии изделия, физико-химических и механических свойств волокон и матрицы.

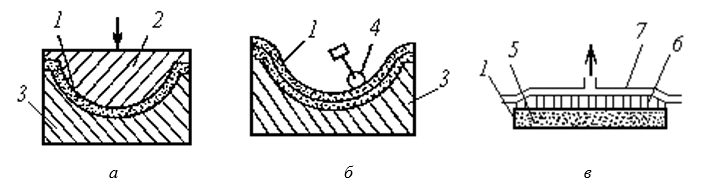

Методы твердофазной технологии, включающие операции выкладки пакета из чередующихся слоев волокон и матричного сплава (или из волокон с покрытиями из матричного сплава) и горячего компактирования пакета прессованием (рис. 82), прокаткой и т.п., используются обычно для изготовления композиционных материалов с наполнителями в виде моноволокн большого диаметра (борных, стальных и т.п.). Методы порошковой металлургии обычно используют для изготовления композиционных материалов с наполнителями из нитевидных кристаллов или коротких волокон.

Рис. 82. Схема формования изделий: а – прессованием, б – контактным формованием, в – вакуумированием, 1 – волокнистый наполнитель, 2 – пуансон, 3 – матрица, 4 – уплотняющий валок, 5 – подогреваемая форма, 6 – пористый материал, 7 – полимерная пленка

Методы жидкофазной технологии наиболее универсальны и позволяют применять наполнители любого типа. Главным препятствием широкого распространения методов жидкофазной технологии является опасение неконтролируемого, чрезмерного взаимодействия компонентов из-за высокой активности металлических расплавов.

Процессы, относящиеся к газофазной и парофазной, а также химической и электрохимической группам, используются главным образом для нанесения технологических покрытий на волокна.

При изготовлении композиционного материала любым способом, в том числе используя жидкофазные технологические процессы, необходимо создать физический контакт компонентов по всей поверхности раздела и осуществить физико-химическое взаимодействие компонентов при минимальном ухудшении свойств матрицы и наполнителя. Если в системе наполнитель – матрица имеет место смачивание, т.е. силы взаимодействия между частицами жидкости меньше, чем между частицами жидкости и твердого тела, то под действием адгезионных связей расплав распространяется по поверхности раздела (самопроизвольное пропитывание). Если смачивание в системе отсутствует, то установление физического контакта компонентов (пропитывание) возможно лишь при приложении внешних воздействий, например, давления, в результате чего осуществляется гидродинамический режим пропитывания и инициируется протекание физико-химических процессов на границе раздела (принудительное пропитывание).

Типичными методами пропитки матричным расплавом капиллярно-пористых тел, образованных конгломератом частиц наполнителя, являются методы компрессионного литья и компрессионной пропитки.

Специфика метода компрессионного литья выражается в подаче на расплав довольно высокого давления (до 100 МПа) и поддержание этих условий до полного затвердевания отливки. Метод характеризуется приложением высоких давлений пропитки, прекращением подвода тепла к форме после подачи давления и осуществлением затвердевания матрицы в этих условиях, использованием плунжера в качестве рабочего тела для подачи давления.

Метод компрессионной пропитки отличается от метода компрессионного литья тем, что пропитка и небольшая последующая выдержка производятся, как правило, в изотермических условиях. Затвердевание осуществляется обычно после снятия давления, рабочее давление сжатого газа не превышает 100 атм. Методы компрессионной пропитки используют для изготовления волокнистых высококачественных композиционных материалов, требующих жесткой фиксации параметров технологических режимов.

Использование традиционных способов – это управление структурой в традиционных процессах обработки давлением и фазовых превращений (направленное эвтектоидное превращение, направленная эвтектическая кристаллизация и создание волокнистых структур деформированием двухфазных систем). Эти методы основаны на том, что игольчатые или пластинчатые кристаллы в сплавах, выделенные из них химическим путем, проявляют механические свойства нитевидных кристаллов, т.е. имеют прочность, близкую к теоретической. Преимущество такого подхода в совмещении операций получения волокон с операциями получения композиционных материалов. Недостаток – ограниченные в ряде случаев возможности регулирования объёмной доли упрочнителя, малая производительность, трудности получения правильной геометрии волокон.

Волокнистые структуры, называемые композиционными материалами на основе направленно закристаллизованных эвтектик, получают направленной эвтектической кристаллизацией. При выборе эвтектических композиционных материалов вначале определяется матричная основа, удовлетворяющая условиям эксплуатации по температуре плавления, плотности, взаимодействия с активными газами воздуха. Затем устанавливаются эвтектики, обеспечивающие прочность (для этого необходимо хорошее сцепление упрочняющей фазы с матрицей) и физические свойства композиционных материалов. Направленная волокнистая структура эвтектик получается при медленном вытягивании тигля из горячей зоны печи с такой скоростью, чтобы фронт кристаллизации оставался плоским. Такую же структуру можно получить, подбирая условия зонной плавки. На прочность эвтектических композиционных материалов влияет скорость кристаллизации эвтектического состава.

Стабильность структуры эвтектических композиционных материалов обеспечивается равновесием матричной и упрочняющей фазы в соответствии с диаграммой состояния, поэтому такие композиционные материалы могут работать при высоких гомологических температурах. Потеря жаропрочности этих композиционных материалов связана со сфероидизацией волокон.

Кроме повышенной прочности, жаропрочности и циклической прочности, направленно закристаллизованные эвтектики могут иметь ценные физические свойства. Например, в эвтектике Fe-FeS, содержащей 9 об. % волокон железа, можно получить коэрцитивную силу более высокую, чем у чистого железа, т. к. ориентированные ферромагнитные волокна, имеющие диаметр около 1 мкм, образуют направленную однодоменную структуру.

Эвтектические композиционные материалы c направленной структурой на основе легированной системы Nb-Si рассматриваются в качестве перспективных высокотемпературных материалов, способных заменить монокристаллы никелевых жаропрочных сплавов при производстве лопаток и других деталей перспективных газотурбинных двигателей (ГТД) с рабочей температурой до 1350°С.

Получают естественные композиты на основе системы Nb-Si методом направленной кристаллизации. Основными фазами композита системы Nb-Si являются силицид ниобия Nb5Si3 с гексагональной решеткой и твердый раствор ниобия с ОЦК решеткой. Параметры элементарной ячейки основных фаз постоянны по всей высоте слитка за исключением верхнего торца, что связано с изменением химического состава остаточного расплава. В процессе направленной кристаллизации по высоте слитка доля армирующей фазы силицида ниобия увеличивается с 71 до 76 % (по массе), а доля твердого раствора ниобия уменьшается соответственно с 29 до 24 % (по массе). Возрастание количества силицида ниобия до 88 % (по массе) в верхней части образца связано с недостаточным количеством матрицы ниобия в остаточном расплаве

Высокие температуры плавления Nb-Si высокотемпературных жаропрочных материалов на основе естественных композитов могут обеспечить повышение рабочих температур до 1350С, а пониженная плотность (6,2-7,6 г/см3) снизить на 20 % массу ротора перспективных ГТД (по сравнению с существующими).

Первые патенты составов высокотемпературных композитов на основе ниобий-кремния предложены разработчиками США (US 5741376 – The United States of America as represented by the Secretary of the Air Force, US 5833773, US 5932033, US 5942055, US 6409848 – General Electric Company). Это сплавы системы Nb-Ti-Cr-Al-Si с композиционной структурой после направленной кристаллизации, содержащие помимо матрицы (твердого раствора Nb-Si) одну или более фаз на основе Nb5Si3 или Nb3Si, а также фазу Лавеса типа Cr2(Nb,Ti,Cr) и дополнительно легированные Hf. Сплавы имели хорошую высокотемпературную прочность и ползучесть.

Дальнейшие исследования показали, что путем дополнительного легирования Ta, W, Mo, Ge, Fe, Al и Sn можно улучшить служебные характеристики сплавов: сопротивление ползучести, стойкость к окислению. Улучшение свойств получено также вследствие дополнительного легирования рением и металлами платиновой группы.

Аналогичные работы велись по созданию композиционных сплавов на основе ниобий-кремния исследователями в Японии (JP 2001-226734, JP 2003-306736, JP 2004-232013 – Chokoon Zairyo Kenkyusho), в частности для легирования дополнительно использовали до 1% ат. элементов из группы Al, Pd, Re, Os, Yr, Pt (JP 2013-028834 – UNIV HOKKAIDO).

На сегодняшний день в области технологий выплавки и направленной кристаллизации, обеспечивающих формирование естественно-композиционной структуры в сплавах на основе ниобий-кремния для деталей ГТД, выявлены следующие тенденции:

повышение уровня жаропрочных свойств композиционного материала системы Nb-Si за счет введения легирующих добавок (Hf, Cr, Al, Zr, Fe, Sn, Cz, Mo, Ta, W, B, Ge, Zn) и металлов платиновой группы (Rn, Os, Yr, Pt, Ru, Pd);

совершенствование технологии направленной кристаллизации композитов системы Nb-Si путем применения:

- плавки и процесса направленной кристаллизации в «холодном тигле» из медных сегментов с водяным охлаждением;

- метода «зонной плавки» в вертикальном положении заготовки с нагревом лазером и дополнительным охлаждением в жидкометаллическом охладителе, а также с индукционным нагревом и охлаждением в жидкометаллическом охладителе;

создание нового способа получения высокоогнеупорных оболочковых керамических форм и керамических стержней на основе тугоплавких оксидов и специально созданных связующих путем использования:

- новых составов на основе тугоплавких оксидов и силикатов редких металлов, наносимых на восковую модель в виде чередующихся слоев;

- коллоидного кремния и неорганики в качестве связующего;

- прокалки при высокой температуре до 1500-1600°С;

создание технологии литья лопаток в оболочковых многослойных керамических формах в условиях высокотемпературной направленной кристаллизации с использованием жидкометаллического охладителя (Li, Na, Mg, Al, Ga, Cd, Yn, Sn);

упрощение технологии получения лопаток при использовании метода пайки, в том числе лазерной – для соединения частей лопатки, выполненных из сплава ниобий-кремний;

повышение стойкости к окислению изделий из композитов системы Nb-Si при:

- введении в сплав Al (в качестве легирующей добавки), образующего интерметаллидные фазы, содержащие алюминий;

- введении в сплав легирующих добавок: Ge, B, Fe, Sn, Al;

- легировании Ti, Hf, Cr, Al и образовании фаз Лавеса типа Cr2M, где M – Nb, Ti, Hf;

- использовании комбинированных теплозащитных покрытий.

Высокопрочные волокна в сплаве можно получить направленным эвтектоидным превращением. Например, в перлитных сталях можно получить мартенситные волокна, используя неполную закалку. Закалка доэвтектоидной стали с температуры прокатки позволяет получить материал со структурой из волокон феррита и мартенсита. Получение такой структуры обеспечивает повышение предела прочности для стали 20 с 430 до 1050 МПа.

Волокнистую структуру композиционных материалов можно получить деформированием двухфазных материалов, при этом одна из фаз должна быть более прочной при комнатной и повышенной температуре. Включения прочной фазы при подборе условий деформирования можно сделать вытянутыми, волокнистыми, например, сфероиды вольфрама в сплаве никеля с хромом и вольфрамом прокаткой превращаются в волокна.

В настоящее время активно исследуются композиционные материалы на основе керамической матрицы. Разработки в области керамических композиционных материалов проводят ведущие фирмы США, Германии, Франции, Китая и Японии. По сравнению с металлическими материалами керамические материалы обладают комплексом уникальных свойств и имеют ряд преимуществ: способность сохранять свойства в окислительной среде при температурах выше 1200°С, износостойкость, коррозионные свойства, малый удельный вес и низкий коэффициент теплового расширения .

Ведутся работы по исследованию работоспособности жаровых труб из композиционных материалов на основе карбида кремния. Жаровые трубы из SiC/SiC установлены в кольцевые камеры сгорания стационарных газовых турбин фирмы Solar Turbines Incorporated. Жаровые трубы были спроектированы фирмами Honeywell Advanced Composites, Inc. и B.F. Goodrich Aerospace. Жаровые трубы камеры сгорания из Sic/SiC испытаны в двигателях Centaur 50S. Многие зарубежные разработки конструкционных керамических материалов для новых двигательных установок остановили свой выбор на композиционных материалах с матрицами из SiC или Si3N4, армированными волокнами SiC, C .

В сравнении с высокотемпературными металлическими сплавами керамические композиционные материалы SiCвол/SiC (на основе матрицы SiC, армированной тканными или непрерывными волокнами SiC) имеют пониженную плотность (30-50 от плотности металлов) и термическое расширение (около 60% от ТКЛР металла). Эти керамические композиционные материалы потенциально способны работать при температурах до 1600-1650°С. Результаты зарубежных исследований выявили, что при высокотемпературных испытаниях керамические композиционные материалы SiCвол/SiC на основе волокон карбида кремния и карбидокремниевой матрицы показывают наилучшие результаты .

В NASA разработаны несколько базовых систем керамических материалов SiCвол/SiC для теплонагруженных деталей перспективных двигательных установок . В качестве непрерывных волокон SiC использованы волокна марки Sylramic, интерфазные защитные покрытия для волокон на основе BN с добавками кремния. При многократном применении SiC-образующего полимера для пропитки композиционного материала SiCвол/BN/SiC с последующим пиролизом, несмотря на высокую остаточную пористость, удалось получить систему, которую можно использовать при температурах 1427°С.

NASA при получении изделий турбинного двигателя с помощью аддитивной технологии Binder Jetting из композиционного материала SiC/SiC использовали в качестве исходного порошка карбида кремния абразивный материал марки Carborex компании Washington Mills AS. В качестве упрочняющих волокон использовались волокна Si-TUFF SiC компании Adcanced Composite Materials, LLC .

На рис. 83 приведены потенциальные компоненты авиационного двигателя, которые могут изготавливаться из композиционных керамических материалов.

Рис. 83. Компоненты авиационного двигателя, которые могут изготавливаться из композиционных керамических материалов

Компания General Electric проводит разработки в области изготовления деталей газотурбинных двигателей из керамоматричных композиционных материалов, в том числе на основе матрицы из карбида кремния, упрочненной волокнами SiC (рис. 84).

Рис. 84. Ротор турбины с лопатками, изготовленными из керамического композиционного материала (GE Aviation)

Керамические изделия планируется использовать в таких двигателях, как LEAP, GE9X .

Целесообразность внедрения того или иного материала, как известно, решается путем сравнения его основных характеристик с аналогичными свойствами используемых в технике стандартных материалов.

Легкие композиционные материалы с алюминиевой матрицей, армированной углеродными высокопрочными и высокомодульными волокнами, хотя и обладают пределом прочности немногим выше предела прочности лучших промышленных алюминиевых сплавов, однако имеют значительно более высокий модуль упругости (140-160 ГПа вместо 70 ГПа) при меньшей плотности (2,3 вместо 2,7 г/см3). Удельная прочность углеалюминиевой композиции 35 км, а у обычных алюминиевых сплавов — менее 20 км. Удельная жесткость углеалюминиевой композиции в 2,5 раза выше, чем у стандартных сплавов (6250 вместо 2550 км). Указанный уровень свойств дал основание конструкторам проверять эти материалы в опытных конструкциях для таких высоконагруженных деталей, как корпуса, сопловые лопатки двигателей, и деталей самолетов, вертолетов, энергетических установок и др.

Необходимо иметь в виду, что композиционные материалы, так же как и традиционные сплавы, не являются универсальными. Использование их по назначению в той или иной конструкции рационально только в том случае, когда это технически обосновано и экономически целесообразно.

Дальнейшая работа в отношении материалов может быть следующая :

- некоторые комбинации металлических материалов обеспечивают хорошее протекание технологического процесса тогда, когда их смесь образует эвтектику. Существует необходимость поиска таких комбинаций, которые хорошо бы обрабатывались и позволяли получать качественные изделия;

- небольшое количество добавок зачастую позволяет изменять поведение ванны расплава, что позволяет получать более гладкую поверхность изделия;

- существенно труднее устранить неровность вертикальной поверхности, чем горизонтальной. Обработка боковой поверхности изделия после сплавления каждого слоя поможет существенно улучшить поверхность;

- изготовление порошков непосредственно из руды позволит в перспективе снизить их стоимость.