Современные требования к эксплуатационной надежности и ресурсу деталей машин, особенно работающих в условиях высоких нагрузок, требуют внедрения новых, более эффективных методов восстановления и упрочнения поверхностей. Одна из таких задач — устранение остаточных растягивающих напряжений, возникающих после наплавки, особенно в восстановленных зонах тяжелонагруженных элементов. Подобные напряжения существенно снижают сопротивление усталости и могут привести к преждевременному выходу детали из строя. Сложность задачи усугубляется наличием конструктивных и эксплуатационных концентраторов напряжений — галтелей, резьб, царапин, надрезов и т. д.

Среди широкого спектра решений, применяемых для повышения ресурса таких деталей, важное место занимает метод поверхностного пластического деформирования (ППД), способный формировать упрочнённый слой с высокой твердостью и оптимальной шероховатостью. Особый интерес вызывает сравнительно новая технология — статико-импульсная обработка (СИО), сочетающая преимущества статического и динамического нагружения, позволяющая эффективно управлять напряжённым состоянием поверхностного слоя и достигать высокой степени упрочнения.

Идея повышения прочности и ресурса деталей путём поверхностной обработки имеет давнюю историю. Ещё в XIX веке инженеры начали применять закалку и цементацию как методы упрочнения поверхностей. Позднее, с развитием теории усталости материалов и пониманием роли остаточных напряжений, появились методы механического упрочнения — дробеструйная обработка, накатывание, выглаживание. Эти процессы стали широко использоваться в авиационной, транспортной и энергетической отраслях.

Наплавкой восстанавливают до 70% изношенных деталей. Одной из острых проблем, возникающих при этом, является образование растягивающих остаточных напряжений в наплавленном поверхностном слое, что значительно снижает долговечность слоя при воздействии на него циклических нагрузок. Это создает значительные проблемы для механизма и требует внедрения эффективных решений для увеличения срока службы.

Одним из наиболее эффективных методов снятия растягивающих остаточных напряжений и создания сжимающих напряжений в поверхностном слое является применение упрочнения поверхностным пластическим деформированием (ППД). Это упрочнение не только уменьшает остаточные напряжения, но и способствует образованию на поверхности наклепанного слоя с высокой твердостью и нужной шероховатостью. Процесс упрочнения ППД обладает дополнительным преимуществом в том, что упрочненный металл плавно переходит в неупрочненный, что исключает возможность его отслоения в процессе эксплуатации.

Максимальный эффект от деформационного упрочнения проявляется на циклически нагружаемых деталях с конструктивными концентраторами напряжений, такими как галтели, выточки, резьбы, зубья и шлицы, а также на эксплуатационных концентраторах напряжений, таких как царапины и надрезы. При соблюдении оптимальных режимов обработки долговечность таких деталей при перегрузках повышается в десятки раз, а предел выносливости может увеличиться в 1,5…3 раза.

Известно, что в некоторых случаях пятнисто упрочненные слои (с гетерогенной структурой) обладают повышенной контактной выносливостью и сопротивлением усталости, а также высокой живучестью при больших несущих способностях. Это связано с тем, что трещины, зародившиеся в твердой структурной составляющей, тормозятся вязким и пластичным материалом. Ранее гетерогенные структуры удавалось создавать только с помощью химико-термической обработки, комбинированной с другими методами воздействия, в то время как ППД до сих пор не использовался для формирования таких слоев.

Для создания упрочненного поверхностного слоя с глубиной и степенью упрочнения, необходимыми для восстановления тяжелонагруженных деталей машин, например, гребных валов морских судов, изготовленных из углеродистых сталей, применяют ППД. Диаметр валов, подвергающихся ППД, может варьироваться от 150 до 400 мм с длиной поверхности для упрочнения от 1000 до 2000 мм, при этом требуемая глубина упрочненного слоя составляет 5 мм и более. Также в полевых условиях без демонтажа восстанавливают сердечники крестовин стрелочных переводов, изготовленные из марганцовистой стали 110Г13Л, с размерами наплавляемой поверхности 400×40 мм и глубиной упрочненного слоя 6 мм.

Для таких деталей профессор Киричек А. В. с коллегами (ОрелГТУ) предложили новый способ упрочнения ППД — статико-импульсную обработку (СИО). Особенность СИО заключается в возможности нагружать упрочняемую поверхность управляемым импульсным воздействием, что позволяет эффективно использовать энергию удара при нагружении поверхности, значительно повышая эффективность процесса.

Технология упрочнения с применением СИО включает в себя предварительное статическое с последующим периодическим импульсным нагружением инструмента. Применение статических методов ППД (например, выглаживание или накатывание при значительных статических нагрузках до 250 кН) зачастую нецелесообразно, поскольку они обладают высокой энергоемкостью. В то время как аналогичное по эффективности силовое воздействие можно достичь при реализации СИО, но с меньшими энергетическими затратами.

Для реализации СИО используется специальное ударное устройство, которое отличается компактностью и малой металлоемкостью, что позволяет монтировать его на различное металлообрабатывающее оборудование и передвижное ремонтное оборудование, необходимое для восстановления сердечников крестовин стрелочных переводов прямо на железной дороге.

Исследования показывают, что при использовании СИО максимальная степень упрочнения для деталей из стали 110Г13Л достигает 150%, из стали 45 – 60%, из стали 40Х – 20%, а из стали 9ХС – 20%. Глубина упрочненного слоя составляет, соответственно, 10, 7, 6 и 4 мм, что превосходит эффективность статических методов ППД и обеспечивает более оптимальные значения градиента наклепа. Шероховатость при удовлетворительной волнистости может достигать значения Rа = 1,6 мкм.

При применении СИО возможно как равномерное, так и неравномерное упрочнение поверхности, в зависимости от степени перекрытия отпечатков, полученных при внедрении деформирующего инструмента. Степень перекрытия регулируется путем изменения частоты ударных импульсов и скорости подачи.

Статико-импульсная обработка позволяет достигать значительных результатов, таких как увеличение степени упрочнения до 100% и более, а также значительной глубины упрочнения, вплоть до 10 мм. Эта технология позволяет обеспечивать плавный переход от упрочненного слоя к неупрочненному и создаёт возможность для получения как равномерно упрочненных, так и пятнисто упрочненных поверхностей, что выгодно отличает её от других методов ППД.

Внутренние резьбы, являющиеся важными элементами конструкций машин, требуют тщательной обработки для обеспечения их высокой прочности. Современные способы формообразования и упрочнения внутренних резьб часто не могут достичь необходимого уровня прочности, как статической, так и усталостной.

Известно, что повышение прочности резьб может быть достигнуто посредством пластического деформирования – накатыванием. Однако этот метод ограничен применением для резьб с относительно небольшим шагом и может обеспечить глубину упрочнения не более 2 мм, что в некоторых случаях недостаточно. Статико-импульсная обработка позволяет значительно увеличить глубину упрочнения.

Исследования, проведенные в ОрелГТУ, показали, что при использовании СИО глубина упрочненного слоя может достигать 10 мм и более при степени упрочнения до 200%. Это позволяет расширить диапазон показателей качества резьбы, обработанной СИО. Для достижения более высокой твердости поверхностного слоя можно предварительно упрочнить заготовку термическими методами.

Существует несколько вариантов применения СИО для формообразования и упрочнения внутренних резьб, включая:

- Опережающее СИО, которое предполагает поверхностное пластическое деформирование ППД отверстия дорнованием или раскатыванием с последующим нарезанием резьбы;

- Формообразующая СИО (черновая или окончательная) с использованием метчиков или головок;

- Упрочняющая СИО для предварительно нарезанной резьбы с использованием метчиков или головок (черновая или окончательная).

В каждом из этих вариантов СИО может комбинироваться с лезвийной обработкой метчиков, резцов или резьбовых фрез, а также с термической и химикотермической обработкой, шлифованием и чистовой обработкой ППД. Рекомендуется использование отделочно-упрочняющей обработки ППД, поскольку она обеспечивает наиболее высокое качество поверхностного слоя.

Способ статико-импульсного формообразования и упрочнения внутренних резьб с помощью предложенного метчика-волновода может быть реализован для резьб диаметром от 30 до 100 мм. Для резьб меньшего диаметра СИО целесообразно проводить перед дорнованием, а для резьб диаметром более 100 мм — с использованием резьбонакатных головок.

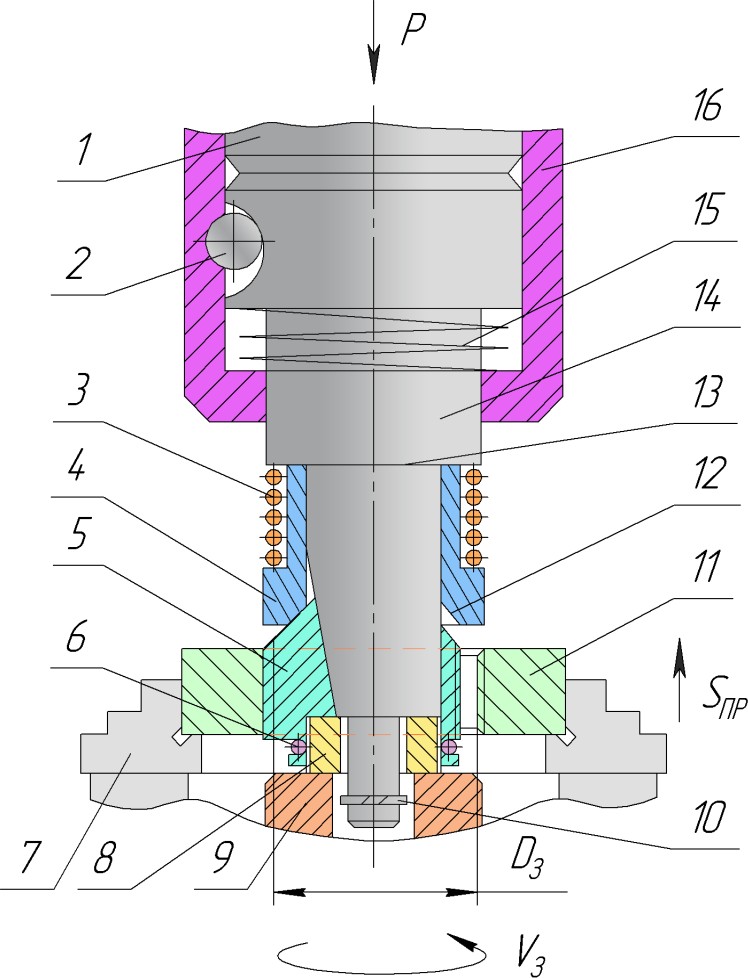

Рис. 1. Метчик-волновод для статико-импульсного формообразования и упрочнения внутренних резьб

Восстановление и упрочнение изношенных деталей с помощью статико-импульсной обработки представляет собой перспективное направление в области повышения ресурса машин и механизмов. В отличие от традиционных методов, СИО позволяет не только эффективно устранять остаточные растягивающие напряжения после наплавки, но и формировать упрочнённые слои большой глубины с высоким уровнем твердости, обеспечивая плавный переход в основной металл.

Гибкость технологии позволяет применять её как в стационарных, так и в полевых условиях, что особенно важно для железнодорожной отрасли и судостроения. Возможность формирования как равномерных, так и пятнисто упрочнённых структур открывает путь к созданию оптимизированных по сопротивлению усталости поверхностей.

Особое значение СИО приобретает при обработке внутренних резьб, где другие методы упрочнения ограничены глубиной воздействия. Применение СИО в сочетании с термической, химико-термической и финишной механической обработкой позволяет значительно расширить эксплуатационные возможности таких элементов.

Таким образом, статико-импульсная обработка представляет собой мощный инструмент инженерии поверхности, способный обеспечить не только восстановление, но и значительное повышение надёжности деталей в самых жёстких условиях эксплуатации. В условиях современного производства и ремонта эта технология становится неотъемлемой частью стратегии повышения ресурса техники и оборудования.