Содержание страницы

- 1.1 Режим резания

- 1.2 Элементы и части токарного прямого проходного резца

- 1.3 Геометрия инструмента и ее влияние на процесс резания и качество обработки

- 1.4 Физические основы процесса резания металлов. Стружкообразование

- 1.5 Силы резания

- 1.6 Износ и стойкость режущего инструмента и смазывающе-охлаждающие технологические среды

- 1.7 Точность обработки и качество обработанной поверхности

- 1.8 Производительность обработки

Обработка металлов резанием – технологические процессы обработки металлов путём снятия стружки, осуществляемые режущими инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхностных слоев.

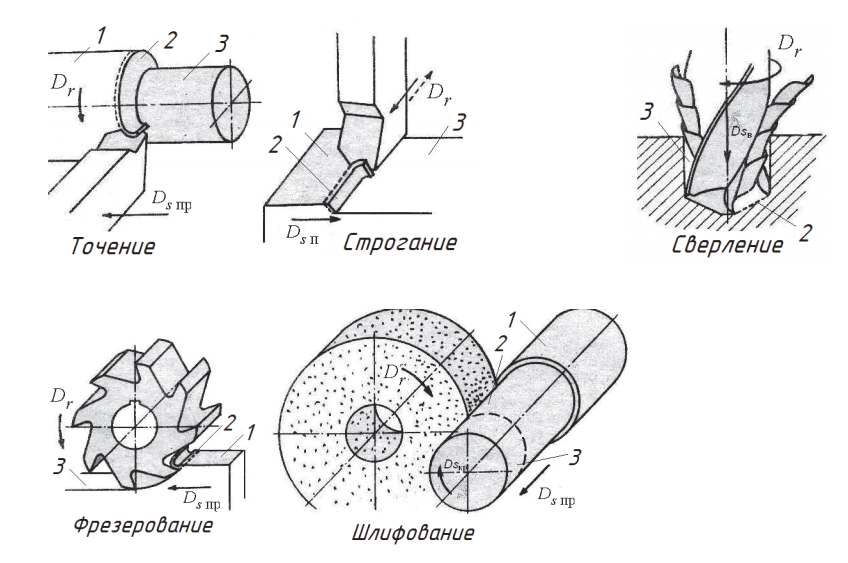

Рис. 1. Виды обработки резанием: Dr – движение резания; DSпр, DSп, DSв, DSкp – продольное, поперечное, вертикальное и круговое движения подачи, соответственно; 1 – обрабатываемая поверхность; 2 – поверхность резания; 3 – обработанная поверхность

В процессе обработки с заготовки удаляется припуск в виде стружки следующими видами обработки резанием: точением, строганием, сверлением, фрезерованием, шлифованием (рис. 1). Практически все детали машин и механизмов приобретают свою форму и размеры в соответствии с чертежом после обработки резанием их заготовок.

Точение – метод обработки тел вращения. Главным движением при точении является вращательное движение заготовки Dr. Движение подачи придается режущему инструменту.

Прямолинейное движение подачи резца может быть направлено вдоль DSпр или поперек DSп (рис. 1) оси вращения изделия, соответственно и подача называется продольной или поперечной.

Методом точения можно выполнять следующие виды работ: обтачивание наружных и растачивание внутренних поверхностей, подрезание торцовой поверхности, фасонное точение фасонным резцом и копировальное точение по копиру.

Строгание металла – процесс срезания слоя материала с заготовки резцом при поступательном главном движении. Для обработки металлов строганием применяются различные станки: поперечнои продольнострогальные, кромко-строгальные, строгально-долбежные и другие. Строгание на поперечно-строгальных станках выполняют резцом, который совершает прямолинейное возвратно-поступательное движение Dr, подачу осуществляют движением заготовки DSп (рис. 1). При работе на продольно-строгальных станках возвратно-поступательное движение резания сообщается обрабатываемой детали, а движение подачи – резцу. В строгальных станках движение резания складывается из рабочего и холостого ходов; движение подачи у этих станков прерывистое.

Сверлением получают отверстия в сплошном материале заготовки или увеличивают размеры имеющихся отверстий. При обработке отверстий на сверлильных станках (рис. 1) главным движением является вращение инструмента Dr, а движением подачи DSв – перемещение инструмента вертикально вдоль своей оси. Сверлить можно также на токарных, револьверных, расточных, фрезерных станках, токарных автоматах и др. Чтобы получить более точные отверстия, после сверления их необходимо зенкеровать, растачивать или развертывать.

Фрезерование применяют для обработки плоскостей, пазов с прямолинейным и винтовым направлением, шлицев, уступов, зубчатых колес, разрезки заготовок, образования резьбы, получения фасонных поверхностей. Фрезерование ведется многолезвийными инструментами – фрезами, совершающими вращательное движение, являющееся главным Dr. Движение подачи DSпр, перпендикулярное оси вращения инструмента, производится столом станка с неподвижно закрепленной на нем заготовкой (рис. 1).

Шлифование обеспечивает получение высокой чистоты обработанной поверхности и высокой точности размеров обрабатываемых деталей. При шлифовании главным движением Dr является вращение шлифовального круга 2 (рис. 1). Движение подачи обычно комбинированное и слагается из нескольких движений. Например, при круглом внешнем шлифовании – это вращение заготовки DSкp, при продольном – перемещение ее относительно шлифовального круга DSпр.

Обработка резанием определяет качество изготовляемых машин, их точность, долговечность, а также надежность и стоимость. Несмотря на то, что методы получения заготовок и обработки их на металлорежущих станках беспрерывно совершенствуются, трудоемкость станочных работ в машиностроении составляет наибольшую часть, достигая 30–50 % общей трудоемкости изготовления машин.

Процесс резания представляет собой комплекс сложных явлений, зависящих от физико-механических свойств обрабатываемого материала, качества режущего инструмента, условий резания, состояния станка, жесткости технологической системы.

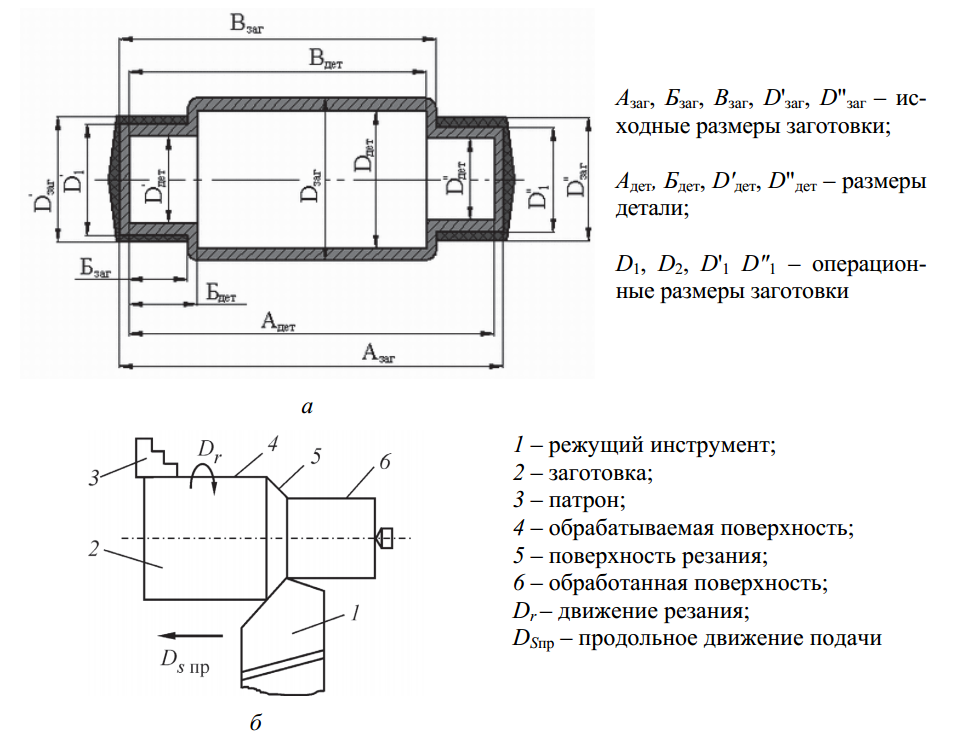

Рис. 2. Заготовка и схема ее обработки токарным резцом: а – припуски, напуски на размеры заготовки вала; б – продольное точение

В зависимости от материала, формы и размеров обрабатываемой на станке детали основными типами металлических заготовок являются: отливки из чугуна, стали и цветных сплавов; поковки и штамповки из стали и цветных сплавов; сортовой прокат из стали и цветных сплавов, который поступает в виде прутков и разрезается на отдельные заготовки.

Правильный выбор конструкционного материала должен обеспечивать эксплуатационные свойства детали, ее долговечность, ремонтопригодность и способность к утилизации. Проектируя деталь, конструктор должен знать, какие технологические процессы будут использованы при изготовлении заготовки и ее последующей обработке. При этом технологические свойства материала могут заранее определять технологию изготовления заготовки и последующую ее термическую и механическую обработки.

Например, если заготовкой вала (рис. 2, а) является отливка или поковка, то на чертеже показаны припуски, напуски и операционные размеры вала.

Обработка вала, например, осуществляется обтачиванием. Процесс резания представляют схемой обработки (рис. 2, б), где условно изображают обрабатываемую заготовку 2, закрепление ее в рабочем приспособлении станка 3, режущий инструмент 1 в положении, соответствующем концу обработки.

Главным движением Dr при резании называется движение, определяющее скорость деформирования и отделения стружки.

Движением подачи Ds называется движение, обеспечивающее непрерывность врезания режущей кромки инструмента в материал заготовки. Эти движения могут быть вращательными, поступательными, возвратнопоступательными, непрерывными или прерывистыми (ГОСТ 25762–83, ГОСТ 25761–83).

Используя условные обозначения, показывают характер движений резания (движение резания Dr и движение подачи Ds), их технологическое назначение. Движение подачи в данном случае – продольное DSпp, (рис. 2, б). В процессе резания на заготовке различают обрабатываемую поверхность 4, с которой снимают стружку; поверхность резания 5, образуемую в результате воздействия главной режущей кромки инструмента; обработанную поверхность 6, полученную в процессе обработки.

1.1 Режим резания

При назначении режима резания определяют скорость главного движения резания, скорость подачи и глубину резания. Скорость резания V – путь точки режущего лезвия инструмента относительно заготовки в единицу времени в направлении главного движения. Размерность скорости резания: для лезвийной обработки – м/мин, для абразивной обработки – м/с.

Если главное движение является вращательным (рис. 1), то для лезвийной обработки скорость главного движения, м/мин:

для шлифования, м/c:

V = πDn/1 000,

V = πDn/(1 000·60),

где D – наибольший диаметр обрабатываемой поверхности заготовки или диаметр вращающегося инструмента, мм; n – частота вращения заготовки (инструмента), об/мин.

Если главное движение является возвратно-поступательным, а скорости рабочего и холостого ходов разные, средняя скорость, м/мин, равна

V = (К + 1)Lm/1 000,

где К = Vр.х / Vx.x – коэффициент отношения скорости рабочего хода Vр.х к скорости холостого хода Vx.x; L – расчетная длина хода резца, мм; m – число двойных ходов резца в минуту.

Скорость движения подачи (подача) S – это путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один ход заготовки или инструмента. Различают:

- подачу в минуту (минутную) Sм – перемещение режущего инструмента в минуту, мм/мин;

- подачу на оборот So – перемещение режущего инструмента за один оборот заготовки или инструмента, мм/об;

- для многозубых инструментов – подачу на зуб Sz – перемещение режущего инструмента за время поворота на угол, равный угловому шагу зубьев, мм/зуб;

- подачу на двойной ход S2x – перемещение режущего инструмента за один двойной ход, мм/2х.

Глубина резания t – кратчайшее расстояние между обработанной и обрабатываемой поверхностями, мм.

При точении (рис. 2, б) глубина резания равна

t = 0,5(Dз – d),

где Dз и d – диаметры заготовки и обработанной поверхности соответственно, мм (рис. 3, б).

1.2 Элементы и части токарного прямого проходного резца

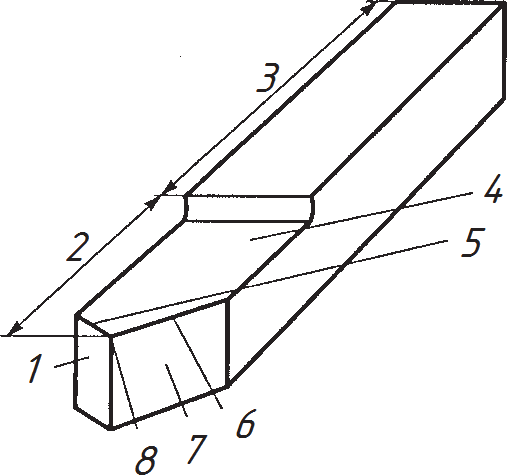

Токарный прямой проходной резец (рис. 3) состоит из рабочей части (головки) 2 и тела (стержня) 3 (ГОСТ 25751–83). Тело резца служит для его установки и закрепления в резцедержателе. Рабочая часть резца образуется при его заточке и содержит следующие элементы: передняя поверхность 4 (поверхность, по которой сходит стружка); главная задняя поверхность 7 (она наиболее развита и направлена по движению подачи); вспомогательная задняя поверхность 1 (направлена против движения подачи).

Пересечение передней и главной задней поверхностей дает главную режущую кромку 6, пересечение передней и вспомогательной задней поверхностей дает вспомогательную режущую кромку 5.

Режущие кромки пересекаются в вершине резца 8. Расположение поверхностей и кромок резца определяется его заточкой (геометрия инструмента). Для определения углов, под которыми располагаются элементы инструмента, вводят координатные плоскости.

Рис. 3. Токарный проходной резец, его части и элементы: 1 – вспомогательная задняя поверхность; 2 – головка резца; 3 – тело резца; 4 – передняя поверхность; 5, 6 – вспомогательная и главная режущие кромки соответственно; 7 – главная задняя поверхность; 8 – вершина резца

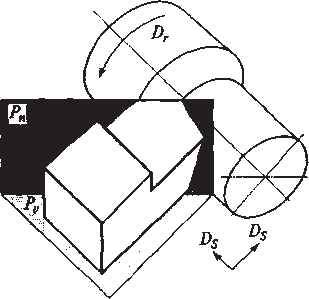

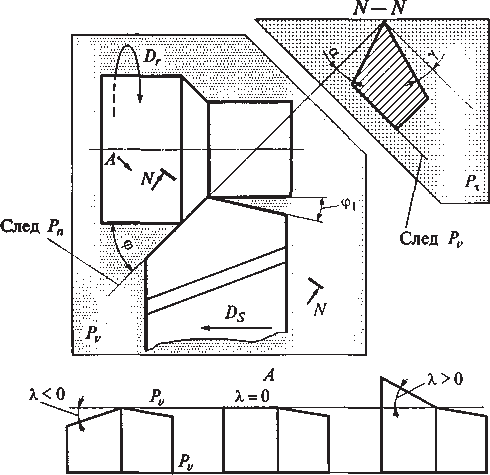

Рис. 4. Координатные плоскости проходного резца: Рv – основная плоскость; Рn – плоскость резания

Рассматривают три системы координат: инструментальную, статическую и динамическую. В инструментальной системе координат инструмент рассматривается как геометрическое тело. В статической системе координат скорость главного движения отлична от нуля, а скорость движения подачи равна нулю. В динамической системе координат скорости главного движения и движения подачи отличны от нуля.

На рис. 4 показаны координатные плоскости токарного проходного резца в статической системе координат. Основная плоскость Pv параллельна всем возможным направлениям движения подачи для данного способа обработки. Плоскость резания Рn проходит через главную режущую кромку касательно поверхности резания.

1.3 Геометрия инструмента и ее влияние на процесс резания и качество обработки

Геометрию режущей части инструмента в статической системе координат рассматривают на примере токарного проходного резца (рис. 5).

Рис. 5. Углы резца в статической системе координат: Dr – движение резания; Ds – движение подачи; Pv – основная плоскость; Рn – плоскость резания; Рτ – главная секущая плоскость; α, γ – главные задний и передний углы; φ, φ1 – главный и вспомогательный углы в плане; λ – угол наклона главной режущей кромки

Главные углы рассматриваются в главной секущей плоскости Рτ. Главная секущая плоскость Рτ проходит через главную режущую кромку перпендикулярно поверхности резания. Главный задний угол α – угол между касательной к главной задней поверхности в рассматриваемой точке главной режущей кромки и плоскостью резания. Наличие угла уменьшает трение между обработанной и главной задней поверхностями, что увеличивает стойкость инструмента. Однако чрезмерное увеличение угла приводит к уменьшению прочности режущего лезвия. Величина угла – в пределах 5–10° и выбирается в зависимости от упругих свойств обрабатываемого материала. Для тех видов обработки, при которых скорость подачи соизмерима со скоростью главного движения (нарезание резьбы), угол выбирается в пределах 8–14°. Главный передний угол γ – угол между основной и передней поверхностями. Он может быть положительным (если передняя поверхность расположена ниже основной плоскости), равным нулю (передняя поверхность совпадает с основной плоскостью) и отрицательным (если передняя поверхность расположена выше основной плоскости).

Величина угла оказывает большое влияние на процесс резания. С увеличением угла уменьшаются деформации срезаемого слоя (режущему клину легче врезаться в металл), улучшаются условия схода стружки, уменьшаются силы резания, повышается качество обработки. Однако чрезмерное увеличение угла приводит к уменьшению прочности режущего лезвия, увеличению износа режущего лезвия вследствие выкрашивания, к ухудшению теплоотвода от инструмента.

При обработке низкоуглеродистых и низколегированных сталей быстрорежущим инструментом угол γ выбирают в пределах 12–18°. При обработке вязких материалов угол увеличивают, а при обработке хрупких и твердых материалов – уменьшают вплоть до отрицательных значений.

Углы в плане рассматриваются между направлением движения подачи и проекцией соответствующей режущей кромки на основную плоскость. Главный угол в плане φ – угол между проекцией главной режущей кромки на основную плоскость и направлением движения подачи (рис. 5). Угол в плане определяет параметры переходного конуса между обрабатываемыми цилиндрами и угол фасок, т. е. выбирается конструктором. В основном угол влияет на шероховатость обработанной поверхности.

С уменьшением угла шероховатость понижается, одновременно уменьшается толщина и увеличивается ширина срезаемого слоя, следовательно, уменьшаются сила и температура резания, приходящиеся на единицу длины режущей кромки, но резко увеличивается сила резания в направлении, перпендикулярном оси заготовки. Вспомогательный угол в плане φ1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением движения подачи. С уменьшением угла понижается шероховатость обработанной поверхности, одновременно увеличиваются прочность режущего лезвия и его стойкость.

Угол наклона главной режущей кромки λ – это угол между главной режущей кромкой и основной плоскостью, проведенной через вершину резца. Если вершина резца является высшей частью главной режущей кромки, λ > 0; если совпадает с основной плоскостью, λ = 0; если вершина является низшей частью главной режущей кромки, λ < 0. С увеличением угла ухудшается качество обработанной поверхности. Но чаще всего выбор величины и знака угла определяется направлением схода стружки. При отрицательных значениях угла λ стружка сходит по направлению движения подачи, что безопасно при работе на универсальных станках. При положительных значения этого угла стружка сходит по направлению против движения подачи. Это безопасно при работе на станках с автоматическим и полуавтоматическим циклами. Положительные углы применяются при обработке отверстий для того, чтобы стружка выходила из отверстия.

1.4 Физические основы процесса резания металлов. Стружкообразование

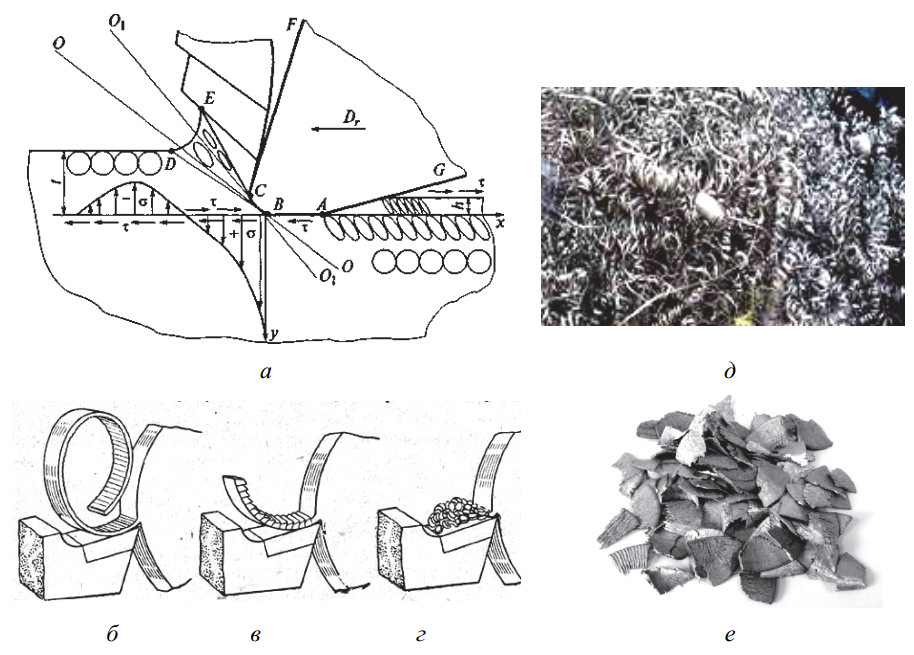

Резание металлов – это сложный процесс физико-химического взаимодействия режущего инструмента, заготовки и окружающей среды. Упрощенно процесс резания можно представить в виде схемы (рис. 6, а). На режущем лезвии реального резца можно различить округление лезвия ВС и площадку износа АВ, поэтому реальной передней поверхностью будет поверхность BCF, а реальной задней поверхностью – GAB.

Рис. 6. Процесс резания и виды стружки: а – схема резания: Dr – движение резания; BCF – передняя поверхность; GAB – задняя поверхность; BD – плоскость скалывания; BDEC – зона стружкообразования; ОО – плоскость сдвига; О1О1 – направление осей деформированных кристаллов; h – упругое восстановление обработанной поверхности; t – глубина резания; б, д – сливная стружка; в – стружка скалывания; г, е – стружка надлома

В начальный момент режущее лезвие инструмента вдавливается в металл, в срезаемом слое возникают упругие деформации, которые затем переходят в пластические. В плоскости, перпендикулярной траектории перемещения резца, возникают нормальные напряжения α, а в плоскости, совпадающей с траекторией перемещения резца, – касательные напряжения τ.

На передней поверхности в точке В касательные напряжения τ достигают наибольшей величины. Нормальные напряжения вначале действуют как растягивающие (+σ), а затем быстро уменьшаются до нуля и переходят в напряжения сжатия (σ). Срезаемый слой металла пластически деформируется. Рост пластических деформаций приводит к деформации сдвига, т. е. смещению частей кристалла относительно друг друга.

Деформации происходят в зоне BDEC, называемой зоной стружкообразования. В плоскости СЕ происходит разрушение кристаллов – скалывание отдельных элементарных объемов металла, и образуется сегмент стружки. Далее процесс повторяется.

Условно считают, что деформации сдвига происходят в плоскости ОО, называемой плоскостью сдвига. Она располагается под углом 30° к направлению движения резца. Срезанный сегмент стружки претерпевает дополнительную деформацию вследствие трения о переднюю поверхность и завивается в спираль.

Структура металла в зоне BDEC отличается от структуры нижележащих слоев основного металла. На схеме (рис. 6, а) недеформированные слои условно показаны в виде окружностей, по мере деформации окружности сплющиваются, и большая ось получившихся овалов располагается под углом к линии ОО. Характер деформаций срезаемого слоя зависит от физико-механических свойств обрабатываемого металла, геометрии режущего инструмента, условий обработки, режимов резания и т. д.

При резании образуется стружка разных видов. При малых скоростях и больших величинах подачи и глубины резания стружка имеет ярко выраженные плоскости сдвига и сегменты – это стружка скалывания (рис. 6, в).

При резании пластичных материалов с большими скоростями и малыми величинами подачи и глубины резания стружка имеет вид сплошной ленты, со стороны резца поверхность ленты гладкая, на внешней стороне видны небольшие пилообразные зазубрины – сливная стружка (рис. 6, б, д). Такая стружка может травмировать станочника, ее сложно убирать со станка, сложно транспортировать в отделение переработки, поэтому необходимо применять специальные устройства для ее дробления (например, стружколомные канавки на передней поверхности резца).

При обработке хрупких материалов пластическая деформация практически отсутствует; стружка имеет вид отдельных, не связанных друг с другом сегментов – стружка надлома (рис. 6, г, е).

По мере прохождения режущего инструмента обработанная поверхность вследствие воздействий упругих и пластических деформаций упруго восстанавливается на величину h, и структура поверхностных слоев отличается от структуры сердцевины. Твердость поверхностного слоя будет выше твердости сердцевины, образуется наклепанный слой. Величина уп

ругого восстановления обработанной поверхности, твердости поверхностного слоя, глубины расположения наклепанного слоя и эпюры (рис. 6, а) напряжений зависят от физико-механических свойств обрабатываемого металла, геометрии режущего инструмента, условий обработки, режимов резания. Чем больше упруго-пластические свойства обрабатываемого материала, чем больше применяемые глубина резания и подача и чем меньше скорость резания, тем больше величина упругого восстановления обработанной поверхности, твердость поверхностного слоя и тем глубже распространен наклеп.

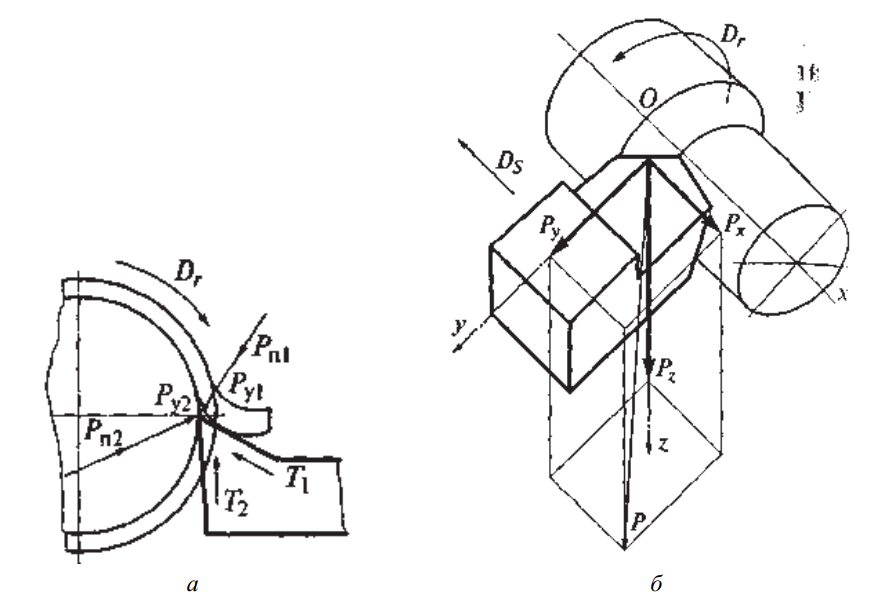

1.5 Силы резания

Под силой резания понимают силу сопротивления перемещению режущего инструмента относительно обрабатываемой заготовки. Работа силы резания затрачивается на упругое и пластическое деформирование металла, на его разрушение, на трение задней поверхности об обработанную поверхность и стружки о переднюю поверхность режущего инструмента. Результат сопротивления металла заготовки процессу резания – возникновение реактивных сил, воздействующих на режущий инструмент (рис. 7, а).

Реактивные силы – это силы упругого (Ру1 и Ру2) и пластического (Рп1 и Рп2) деформирования, направленные перпендикулярно задней и передней поверхностям инструмента соответственно, и силы трения (Т1 и Т2) по задней и передней поверхностям. Векторная сумма всех этих сил даст единичную силу резания по сечению резца. Просуммировав единичные силы, получим равнодействующую силу резания Р = Рп1 + Рп2 + Ру1 + Ру2 + Т1 + Т2. Однако вследствие переменности условий резания (неоднородность структуры металла заготовки, допуски на размеры обрабатываемой поверхности и т. д.) равнодействующая сила резания Р переменна по величине и направлению, поэтому для расчетов используют не силу Р, а ее проекции на заданные координатные оси (рис. 7, б):

Р = Рх + Ру + Рz.

Ось Ох проводят в направлении, противоположном направлению движения подачи, ось Oz – в направлении главного движения, ось Оу – в направлении, перпендикулярном обработанной поверхности. Полученные проекции: Рz – главная составляющая силы резания; Рх – тангенциальная (осевая) составляющая силы резания; Ру – нормальная (радиальная) составляющая силы резания.

Использование составляющих силы резания удобно. Во-первых, по силе Рz определяют параметры механизма главного движения станка, по силе Рх определяют параметры механизма подачи станка, сила Ру является одним из главных элементов расчета точности обработки. Во-вторых, соотношение составляющих силы резания для различных схем обработки и различных пар «материал заготовки – материал режущей части инструмента» достаточно стабильно. Например, для наружного точения низколегированных сталей быстрорежущим инструментом соотношение Pz : Ру : Рх находится в пределах 1 : (0,4–0,6) : (0,2–0,4). Главную составляющую силы резания Pz определяют по эмпирической формуле

Pz = CPtXрSYрVZрК1К2 – Кi,

где СР – коэффициент, учитывающий физико-механические свойства обрабатываемого материала; t – глубина резания, мм; S – подача, мм/мин; V – скорость резания, м/мин; показатели степени Хр, Yp, Zp и коэффициенты К1, К2, Кi учитывают факторы, не вошедшие в формулу.

Рис. 7. Силы резания: а – плоская система сил; б – разложение силы резания на составляющие; Ру1Рп1, – реактивные силы упругой и пластической деформации по передней поверхности; Ру2, Рп2 – реактивные силы упругой и пластической деформации по задней поверхности; Т1, Т2 – силы трения; Р – сила резания; Рz, Рх, Ру – соответственно главная, осевая и нормальная составляющие силы резания; Dr – движение резания; Ds – движение подачи

Аналогичные формулы существуют и для расчета других составляющих силы резания.

1.6 Износ и стойкость режущего инструмента и смазывающе-охлаждающие технологические среды

К изнашиванию режущего инструмента приводят все физикохимические процессы, возникающие при резании металлов:

- трение стружки о переднюю поверхность;

- трение обработанной поверхности о заднюю поверхность инструмента;

- высокая температура и высокое давление в зоне резания;

- окисление материала передней поверхности инструмента.

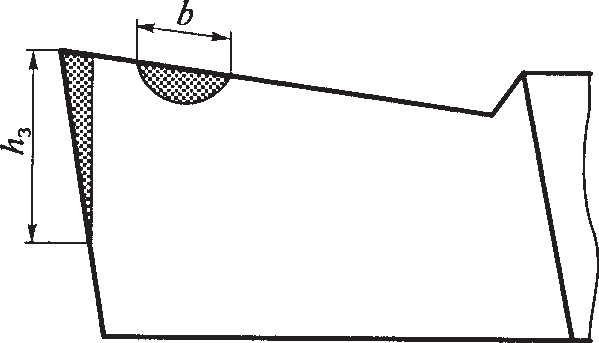

Различают износ по передней поверхности – образование лунки шириной b; а также износ по задней поверхности в виде ленточки шириной h (рис. 8).

Для различных инструментальных материалов и разных условий резания изнашивание инструмента происходит с различной интенсивностью, и одни виды износа могут превалировать над другими. Например, при точении резцом из быстрорежущей стали и образовании тонкой стружки толщиной менее 0,15 мм преобладает износ по главной задней поверхности.

Рис. 8. Износ и стойкость режущего инструмента: износ инструмента по задней (hз) и передней (b) поверхностям

При точении с большой скоростью и при срезании толстых стружек более 0,5 мм толщиной преобладает износ по передней поверхности; а при срезании стружек толщиной от 0,15 до 0,5 мм происходит одновременное изнашивание по передней и задней поверхностям.

Для определения оптимального времени работы инструмента исследуют зависимость износа инструмента от времени его работы. Время работы инструмента от переточки до переточки называется «стойкость».

Физическая стойкость Tф – время работы инструмента до аварийного изнашивания. Но при чистовой обработке износ может существенно влиять на точность обработки вследствие уменьшения его фактического вылета. Поэтому для чистовой обработки назначают размерную стойкость Тр (инструмент изнашивается до величины, при которой происходит существенное влияние износа на точность обработки).

Кроме физической и размерной стойкости различают минутную стойкость Тм – период работы в минутах, штучную стойкость Тшт – количество обработанных деталей до переточки инструмента.

Наибольшее влияние на стойкость инструмента оказывает скорость резания, поэтому в расчетах стойкости чаще всего используется зависимость

Т = C/Vm,

где С – постоянная величина; V – скорость резания; m – показатель относительной стойкости.

Современные смазывающе-охлаждающие технологические среды (СОТС) – это сложные многокомпонентные соединения продуктов нефтяного и химического производства. Цель использования СОТС – повышение стойкости инструмента, уменьшение силы резания, улучшение качества обработанной поверхности, удаление стружки из зоны резания. В основе действия СОТС лежат следующие эффекты: смазочный, охлаждающий и моющий.

Смазочный эффект – уменьшение сил адгезии и трения на поверхностях инструмента. Необходимым условием проявления этого эффекта является способность СОТС проникать между контактирующими поверхностями по капиллярам и образовывать там пленки, уменьшающие коэффициент трения. Охлаждающий эффект – снижение температуры в зоне контакта режущего инструмента с обрабатываемым материалом за счет уменьшения тепловыделения и увеличения теплоотвода. Уменьшение тепловыделения происходит благодаря влиянию СОТС на прочность отделяемого слоя материала, повышение его хрупкости, уменьшение работы, затрачиваемой на стружкообразование.

Интенсивность отвода тепла в основном зависит от вязкости, теплопроводности и скорости движения СОТС, разности температур охлаждаемой поверхности и СОТС. Интенсивность охлаждения можно повысить за счет высоконапорной подачи СОТС, подачи СОТС со стороны задней поверхности или по специальным каналам, изготовленным в теле инструмента, подачи СОТС в виде тумана. При этом СОТС в виде эмульсии или в виде водных растворов имеют лучшие охлаждающие свойства по сравнению с масляными СОТС. Моющий эффект – это обеспечение выноса из зоны резания стружки, продуктов изнашивания режущего инструмента и продуктов распада СОТС. Особенно важен этот эффект при выполнении финишных операций.

1.7 Точность обработки и качество обработанной поверхности

Под точностью обработки понимается соответствие изготовленного изделия эталону, т.е. его чертежу. Применительно к обрабатываемым деталям различают:

- размерную точность, соответствие размеров изделия чертежу;

- геометрическую точность, соответствие формы, волнистости и шероховатости поверхности требованиям чертежа;

- соответствие физико-химических свойств, структурного состояния поверхностных слоев (микротрещины, надрывы, измельченная структура);

- соответствие остаточных напряжений в поверхностных и глубинных слоях детали требованиям чертежа и т. д.

Размерная точность. В соответствии с требованиями Международной организации по стандартизации (ISO) в России весь диапазон размеров и допусков разбит на 19 квалитетов (01–17). ГОСТ 2789–73 полностью соответствует международной рекомендации по стандартизации ИСО Р468.

Геометрическая точность поверхности. Поверхность, ограничивающая и отделяющая деталь от окружающей среды, называется реальной поверхностью; эта поверхность образуется при обработке и, в отличие от номинальной поверхности (поверхности, указанной на чертеже), имеет неровности различной формы и высоты. Различают следующие погрешности геометрической точности: макрогеометрия (погрешности формы), волнистость и микрогеометрия (шероховатость).

Погрешности формы рассматривают на больших участках реальной поверхности (отношение шага неровностей к их высоте более 1 000). Под этим показателем понимается конусообразность, овальность, неплоскостность обработанной поверхности. Эти параметры должны укладываться в требования соответствующих стандартов России или в требования чертежа. Шероховатость поверхности – совокупность неровностей, образующих рельеф поверхности (отношение шага неровностей к их высоте менее 50) и рассматриваемых в пределах определенного ее участка (базовой длины). Волнистость занимает промежуточное положение между погрешностью формы и шероховатостью. Фактическая шероховатость обработанной поверхности детали также определяется физико-механическими свойствами материала заготовки и вибрациями технологической системы СПИД – «станок – приспособление – инструмент – деталь».

Поверхностные слои детали после механической обработки пластически деформированы, поэтому физическое состояние этих слоев характеризуется деформационным упрочнением (наклепом) поверхности.

1.8 Производительность обработки

Количество деталей, выпускаемых в единицу времени, называется производительностью обработки и рассчитывается по формуле

Q = 1 / Тшт.

Штучное время Тшт складывается из основного технологического То,

подготовительно-заключительного Тп-з времени и времени на организациионное и техническое обслуживание рабочего места Торг.тех. Основное технологическое время, т.е. время, затрачиваемое непосредственно на обработку поверхности (детали), равно То = Тм + Тв + Тх.х.

Машинное время Тм, мин – это время, затрачиваемое на снятие стружки:

Тм = L / (nSot),

где L – длина обработки, мм; n – частота вращения, об/мин; So – подача на оборот, мм/об; t – глубина резания, мм.

Вспомогательное время Тв затрачивается на перемещение режущего инструмента с рабочей подачей: подвод, врезание, прохождение участков, не требующих снятия стружки, перебег (гарантированный отвод инструмента). Время холостых ходов Тх.х затрачивается на быстрый подвод-отвод режущего инструмента в зону обработки.