Содержание страницы

Развитие технологий пластической деформации направлено на повышение качества, точности и производительности при изготовлении металлических изделий. Среди прогрессивных методов особое место занимает гидропластическая обработка, при которой деформирующее воздействие осуществляется с помощью жидкости под высоким давлением. Это не только обеспечивает равномерное распределение напряжений, но и позволяет обрабатывать хрупкие и тугоплавкие материалы, которые традиционно считались трудными в обработке.

Применение жидкости в качестве рабочего тела для передачи давления восходит к XIX веку, когда начали использовать гидравлические прессы. Однако концепция гидропластической формовки как метода объемной обработки появилась значительно позже — во второй половине XX века, с развитием гидравлических систем высокого давления и понимания эффектов всестороннего сжатия на пластичность металлов. Особенно заметный прогресс в развитии этой технологии наблюдается с 1980-х годов, когда были созданы промышленные образцы установок, способных формовать сложные полые детали с высокой точностью.

Метод гидроэкструзии (гидропрессования) стал активно развиваться как альтернатива традиционному прессованию, особенно для материалов с пониженной пластичностью, таких как вольфрам, молибден, а также тугоплавкие сплавы, использующиеся в оборонной, аэрокосмической и ядерной промышленности.

Гидропластическая обработка представляет собой метод пластического деформирования, при котором воздействие осуществляется жидкостью под высоким давлением на внутренние, внешние или обе поверхности заготовки одновременно. Жидкость в этом процессе играет роль универсального инструмента формообразования, обеспечивая равномерное распределение деформирующих усилий и предотвращая резкие концентрации напряжений. Это способствует созданию условий всестороннего объемного сжатия, что, в свою очередь, повышает пластичность материала. Благодаря этому, даже хрупкие материалы могут быть обработаны как пластичные, что значительно расширяет возможности технологической обработки.

Применение гидропластической обработки позволяет добиться более равномерного распределения структуры и свойств по сечению изделия, а также улучшить физико-механические характеристики металла. Особенно это актуально для тугоплавких металлов и инструментальных сталей, где формируется новая структура, обеспечивающая уникальные свойства, недостижимые другими методами обработки.

1. Гидропластическая формовка трубчатых заготовок

В современной промышленности наблюдается устойчивая тенденция использования трубных отрезков в качестве исходных заготовок для последующей штамповки. Это обусловлено экономичностью, высоким качеством, точностью и надежностью изделий, полученных из трубных заготовок. К таким изделиям относятся элементы трубопроводных соединений, корпуса гидроаппаратов, полые осесимметричные детали, эксцентриковые и кулачковые оси и валы, элементы рам велосипедов с одним или несколькими отводами, детали с поперечными гофрами и другие.

Процессы гидропластической формовки делятся на две основные группы:

- Гидропластическая формовка с использованием только внутреннего давления жидкости.

- Гидромеханическая формовка, сочетающая внутреннее давление жидкости с дополнительным механическим нагружением.

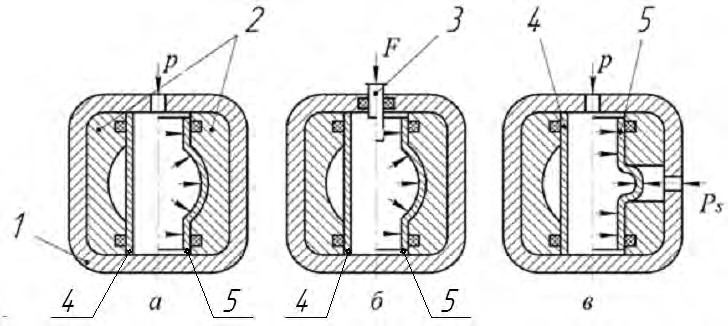

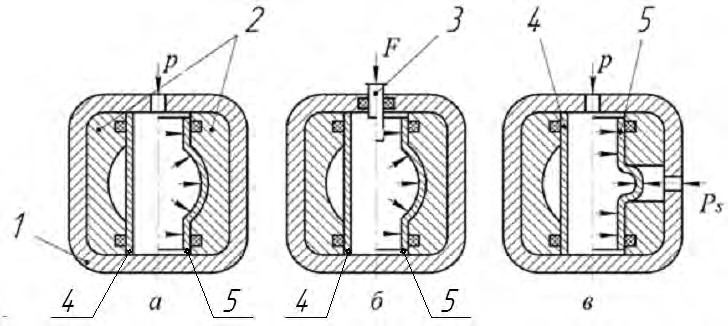

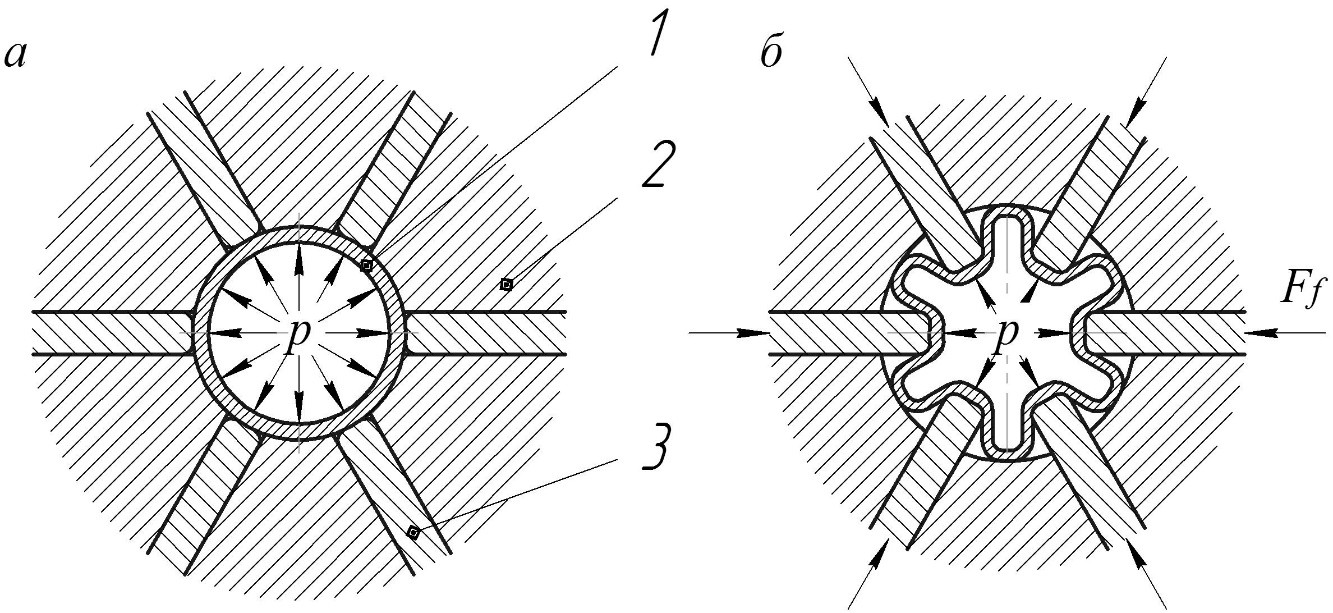

Гидропластическая формовка с использованием только внутреннего давления жидкости широко применяется в промышленности. В этом процессе пластическое изменение формы заготовки происходит за счет давления жидкости, подаваемой в полость заготовки из источника высокого давления (рис. 1 а). В некоторых случаях высокое давление создается непосредственно в полости заготовки с помощью плунжера, сжимающего жидкость (рис. 1 б). Использование автономного источника высокого давления, такого как мультипликатор или насос, расширяет возможности формовки, позволяя точно регулировать давление.

Обычно этот метод применяется для операций раздачи, то есть увеличения поперечных размеров заготовки. Также он используется для калибровки труб и сборки трубчатых заготовок с другими элементами конструкции.

В некоторых случаях внутреннее давление жидкости дополняется внешним давлением на поверхность стенки заготовки (рис. 1 в). Противодавление, создаваемое жидкостной или эластичной средой, способствует объемному сжатию, что повышает пластичность материала заготовки.

Рисунок 1 – Принципиальные схемы гидростатической формовки простым нагружением: 1 – обойма; 2 – полуматрицы; 3 – плунжер; 4 – исходная заготовка; 5 – конечное изделие

Гидромеханическая формовка с осевым сжатием заготовки значительно расширяет технологические возможности обработки. В этом процессе заготовка подвергается одновременному воздействию внутреннего давления жидкости и осевому сжатию с помощью жестких пуансонов. Это позволяет перемещать объемы металла в зону формообразования, необходимые для изменения формы заготовки.

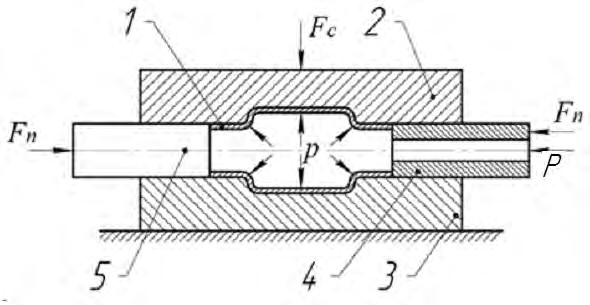

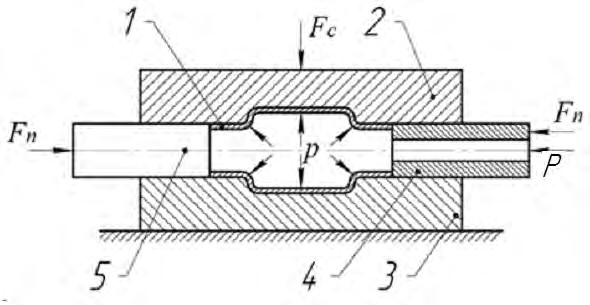

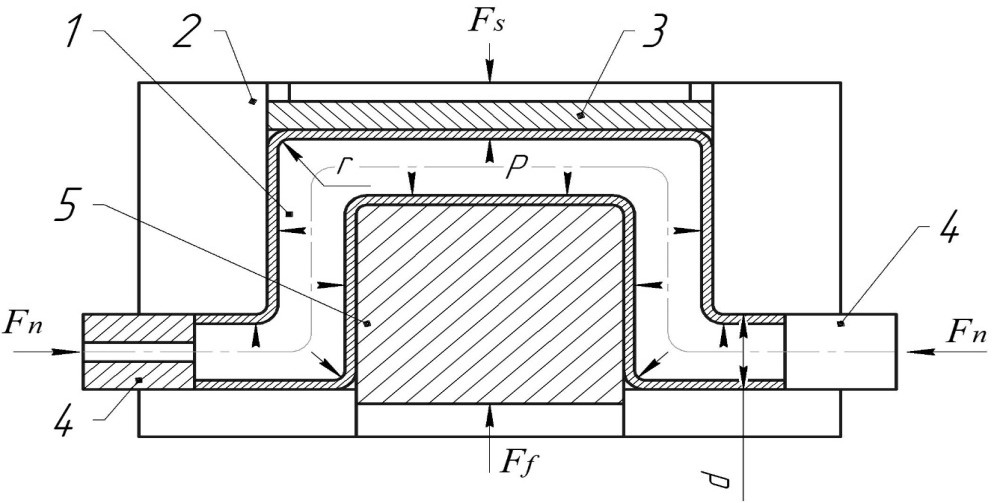

Схема процесса представлена на рисунке 2. Заготовку 1 помещают в полость жесткой разъемной полуматрицы 2 и 3. Полуматрицы смыкаются и сжимаются усилием Fc, предотвращающим их раскрытие при формовке. Полость заготовки заполняется рабочей жидкостью. К торцам заготовки подводятся осевые пуансоны 4 и 5, которые вдавливаются в торцы и сжимают заготовку в осевом направлении с усилием Fп при одновременной подаче в полость заготовки жидкости высокого давления P.

Рисунок 2 – Схема гидромеханической формовки с осевым сжатием заготовки: 1 – заготовка; 2, 3 – полуматрицы; 4, 5 – осевые пуансоны

Под действием внутреннего давления P и усилия осевого сжатия Fп материал заготовки деформируется. Стенка трубы расширяется и принимает форму полости, образуемой полуматрицами. Этот метод позволяет изготавливать детали сложной формы с высокой точностью и качеством поверхности.

Рисунок 1 – Принципиальные схемы гидростатической формовки простым нагружением: 1 – обойма; 2 – полуматрицы; 3 – плунжер; 4 – исходная заготовка; 5 – конечное изделие

Формование заготовок с осевым сжатием по гидромеханической технологии представляет собой эффективную процедуру, направленную на комплексное преобразование металлических трубчатых заготовок. Основная особенность данного метода заключается в том, что на заготовку одновременно воздействует не только внутреннее давление технологической жидкости, но и осевое усилие, прикладываемое снаружи с помощью специальных пуансонов. Это позволяет перераспределить материал и сформировать нужную геометрию изделия за счёт перемещения металла в требуемую зону деформации.

Визуализация этого процесса представлена на рисунке 2. Внутрь замкнутой полости, сформированной полуматрицами 2 и 3, помещается цилиндрическая заготовка 1. После фиксации половин матрицы с помощью внешнего усилия Fc, исключающего раскрытие конструкции в процессе обработки, полость заготовки полностью заполняется жидкостью. Далее к торцам прижимают осевые пуансоны 4 и 5, прикладывая сжимающее усилие Fп. Одновременно с этим внутрь подается давление P от жидкости. Такое комбинированное воздействие приводит к изменению формы стенок заготовки, которые полностью повторяют очертания полости, заданной оснасткой.

Рисунок 2 – Схема гидромеханической формовки с осевым сжатием заготовки: 1 – заготовка; 2, 3 – полуматрицы; 4, 5 – осевые пуансоны

Метод поперечного сжатия при гидромеханической формовке применяется при необходимости изменить форму поперечного сечения трубчатых заготовок. В этом подходе основное усилие действует не вдоль оси, а перпендикулярно ей. Прежде чем начать процесс, внутренняя полость заготовки герметизируется и заполняется жидкостью. После этого к наружной поверхности заготовки прикладываются поперечные усилия Ff с помощью одного или нескольких жестких пуансонов 3.

Данная технология особенно эффективна при производстве изделий с гофрированной продольной геометрией, а также труб сложного профиля. Рисунок 3 наглядно демонстрирует процесс: начальное положение системы показано на схеме «а», конечная стадия — на схеме «б». Формирование геометрии производится одновременно за счёт профиля матрицы 2 и формы поперечного сечения пуансонов, воздействующих на заготовку. Жидкость высокого давления, подающаяся от автономного источника, является необходимым элементом процесса, обеспечивающим стабильное внутреннее напряжение.

Рисунок 3 – Схемы гидромеханической формовки продольно- гофрированных оболочек: а, б – соответственно исходное и конечное положения поперечных пуансонов; 1 – заготовка; 2 – матрица; 3 – пуансоны

Формовка с совмещением осевого сжатия и бокового изгиба даёт возможность производить детали, обладающие нестандартной конфигурацией, например, полые конструкции с осью, содержащей участки изгиба или уступы. Как видно на рисунке 4, исходная заготовка 1 размещается в прямолинейной полости, сформированной элементами 2 (матрица) и вкладышами 3 и 5, которые конструктивно могут перемещаться в поперечном направлении. После заполнения заготовки жидкостью и герметизации с обеих сторон осевыми пуансонами, создается внутреннее давление Р.

Следующий этап заключается в одновременном воздействии на заготовку в двух направлениях: в осевом направлении заготовка сжимается с усилием Fn с помощью пуансонов 4, а в поперечном — происходит изгиб заготовки под действием усилия Ff, прикладываемого вкладышем 5. Второй подвижный вкладыш 3 служит опорой, создавая ответное усилие, стабилизирующее участок изгиба и предотвращающее нежелательную деформацию.

![]()

Рисунок 4 – Схема гидромеханической штамповки с осевым сжатием и поперечным изгибом: 1 – заготовка; 2 – разъемная матрица; 3, 5 – подвижные вкладыши; 4 – осевые пуансоны

В результате анализа проведённых экспериментов и серийных производств установлено, что изделия, выполненные методами гидропластического формования, демонстрируют стабильную работу даже в экстремально тяжёлых условиях эксплуатации. Это касается как высокой химической агрессивности среды, так и значительных перепадов температуры, включая криогенные уровни. Существенным преимуществом таких деталей является их пониженная масса по сравнению с аналогами, производимыми другими способами формообразования, при этом сохраняется высокая прочность и надёжность. Эти качества делают гидромеханические методы незаменимыми при создании ответственных конструктивных элементов для различных отраслей промышленности.

2. Гидропрессование

Одной из эффективных и быстроразвивающихся технологий объемного пластического деформирования заготовок является процесс гидропрессования, также известный как жидкостное прессование или гидроэкструзия. Данный метод основан на принципе прямого выдавливания, при котором усилие передается к деформируемому телу посредством жидкости высокого давления.

Операция выполняется следующим образом: исходная заготовка размещается в специальном контейнере и плотно прижимается входным конусом к отверстию в формующей матрице. Зазор между внешней поверхностью заготовки и внутренними стенками контейнера остается незаполненным до момента подачи жидкости. После этого камера контейнера полностью заливается рабочей жидкостью и герметизируется при помощи плунжера (или пуансона).

Герметизация обеспечивается установленными на плунжере и матрице уплотнителями. По мере продвижения плунжера давление внутри камеры возрастает. При достижении критического уровня давления начинается процесс выдавливания металла через отверстие в матрице, при этом создаваемое жидкостью давление на боковые поверхности придаёт заготовке необходимую продольную устойчивость.

Источник давления может быть двух типов: либо это непосредственно движение плунжера, создающее нужную компрессию, либо подача давления извне, через автономную систему подачи жидкости. Хотя механизмы различаются, воздействие жидкости на заготовку в обоих вариантах идентично по характеру. В некоторых случаях вместо обычной жидкости могут быть применены квазижидкие среды: вязкие вещества, стеклосмазка, свинец, бингамовские пластики или графит. При этом критически важным условием остается наличие среды, обладающей способностью передавать давление равномерно через объем.

Наиболее широко внедрен процесс холодного гидропрессования, при котором деформация металла происходит при температуре окружающей среды. Однако для тугоплавких и хрупких металлов, таких как вольфрам или молибден, целесообразно использовать теплое прессование. Горячее же гидропрессование встречается гораздо реже из-за сложности подбора рабочих жидкостей, сохраняющих свойства при высоких температурах.

Ключевое значение для стабильности процесса имеют рабочие среды, смазки и покрытия. Они не только обеспечивают плавное течение процесса, но и напрямую влияют на качество готовой продукции, давление в системе и устойчивость самого процесса. Все применяемые среды можно условно разделить на три категории: твердые (например, порошкообразные материалы и легкоплавкие металлы), жидкие (вода, масла и пр.) и квазижидкие, чаще используемые при горячем прессовании.

В тех случаях, когда деформация проводится при температуре от 250 до 300 °С, предпочтение отдается жидким средам. Жидкость должна быть малосжимаемой при высоком давлении, обладать стабильной вязкостью при росте температуры, эффективно смазывать контактные поверхности, не вызывать коррозии, а также быть безопасной в отношении воспламеняемости и токсичности. Ключевые критерии при отборе жидкости — это ее устойчивость к изменению агрегатного состояния под действием высоких давлений.

Если давление в системе составляет менее 800 МПа, то используют индустриальные или трансформаторные масла, касторовое масло. При давлениях до 1500 МПа эти масла смешивают с добавками бензина, керосина или спирта. При давлениях, превышающих 1500 МПа, эффективно применяют составы, содержащие глицерин и этиленгликоль. Для подогретых до 400–500 °С заготовок в качестве среды подходят полиметилсилоксановые жидкости (ПМС) или вакуумное масло с добавлением бензина.

Важно понимать, что в зоне деформации не всегда удается достичь полностью гидродинамического режима трения. В большинстве случаев наблюдается его переменное состояние: от гидродинамического до граничного. Во избежание прилипания или схватывания металла к инструменту применяются специальные технологические смазки. Наиболее эффективным веществом для таких целей является дисульфид молибдена (MoS2).

Для повышения технологичности процесса при работе с углеродистыми сталями дополнительно используют различные гальванические покрытия: фосфатирование, омеднение, цинкование, кадмирование и алюминирование. Эти меры позволяют значительно повысить стабильность прессования, а также улучшают эксплуатационные и антикоррозионные свойства готовых изделий.

Таким образом, выбор рабочих жидкостей, смазок и защитных покрытий должен осуществляться в тесной связке с условиями деформирования, конфигурацией детали и требуемыми характеристиками конечного изделия. Только комплексный подход способен обеспечить воспроизводимость процесса и высокое качество продукции.

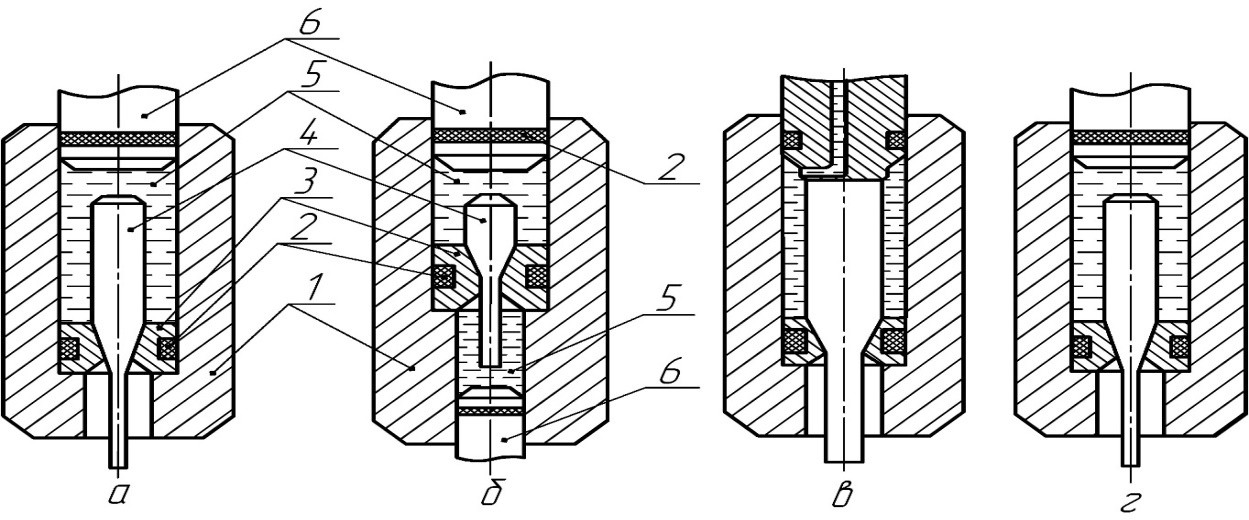

Основные варианты гидропрессования показаны на рисунке 5. Простое гидропрессование (рис. 5 а) является сравнительно простым в исполнении и может применяться для обработки пластичных, слабо пластичных и даже хрупких материалов. Для достижения значительных деформаций при простом гидропрессовании высокопрочных материалов зачастую требуется предварительный нагрев заготовок либо увеличение давления рабочей жидкости, которое ограничивается пределом прочности контейнера. Следует отметить, что в процессе простого гидропрессования иногда возникают сложности с управлением технологическим процессом.

Рисунок 5 – Основные способы гидропрессования жидкостью: а – простое гидропрессование; б – гидропрессование с противодавлением; в – гидромеханическое прессование; г – гидропрессование с передним натяжением; 1 – контейнер; 2 – уплотнения; 3 – матрица; 4 – заготовка; 5 – жидкость; 6 – плунжер

Гидропрессование с противодавлением (рис. 5 б) представляет собой выдавливание жидкости в жидкость и характеризуется значительной сложностью реализации из-за резкого повышения давления в контейнере, вызванного противодавлением, а также техническими сложностями оборудования, используемого для этого метода. Этот способ рекомендуют применять преимущественно для хрупких материалов и в случаях, когда другие методы деформации невозможны.

Основным достоинством гидромеханического прессования (рис. 5 в), при котором к торцу заготовки дополнительно прикладывается усилие плунжера, является возможность точного управления процессом деформирования. Однако применение этого метода ограничено длиной заготовки из-за риска продольного изгиба пуансона и самой заготовки при увеличенной длине. Данный способ рекомендован для коротких заготовок с большими поперечными сечениями.

Гидропрессование с передним натяжением, или волочением (рис. 5 г), обеспечивает устойчивое управление технологией. В сравнении с гидромеханическим прессованием волочение отличается более простой конструкцией оборудования и отсутствием ограничений по длине заготовок. По сравнению с простым гидропрессованием, при прочих равных условиях, давление рабочей жидкости для прессования с натяжением ниже. Данный способ применяется в производстве проволоки, труб и профилей.

Ассортимент изделий, получаемых методом гидропрессования, весьма широк: прутки диаметром от 3 до 250 мм, трубы диаметром 20–400 мм с толщиной стенок 1–1,5 мм и более, а также сложные профили, которые нередко невозможно получить другими способами обработки давлением.

Преимущества гидропрессования по сравнению с механическим прессованием включают:

- Наличие жидкостного трения по всей длине деформационного очага или его части, а также отсутствие механического трения заготовки о контейнер, обеспечивает равномерное течение металла. Благодаря снижению трения улучшается схема напряженно-деформированного состояния, уменьшается вероятность возникновения зон с растягивающими напряжениями, что позволяет обрабатывать малопластичные и даже хрупкие материалы, а также более полно использовать пластичность материалов.

- Снижение контактных сил трения ведет к уменьшению давления деформирования на 20-40 %, что увеличивает срок службы инструмента и дает возможность обрабатывать материалы с высоким сопротивлением деформации.

- Отсутствие контакта неподвижных участков заготовки с контейнером обеспечивает универсальность контейнера, позволяя деформировать заготовки различных размеров поперечного сечения в одном устройстве.

- Отсутствие осадки в начале прессования, типичной для механического способа, что особенно важно при работе с малопластичными материалами, у которых ресурс пластичности может быть практически полностью использован уже на стадии начального подпрессовывания.

- Применение жидкости для деформирования способствует более равномерному распределению структуры и физических свойств по сечению изделия, а также улучшает физико-механические характеристики металла. Для ряда материалов (тугоплавкие металлы, инструментальные стали и др.) возможно формирование качественно новой структуры, дающей уникальные свойства, недоступные при других способах обработки.

- Возможность проводить деформацию в холодном или теплом состоянии (ниже температуры рекристаллизации), что особенно важно для химически активных металлов. Такое деформирование исключает окисление и газонасыщение, а также снижает потери на испарение.

Таким образом, гидропрессование расширяет технологические возможности, позволяя полнее раскрыть пластические свойства материалов и улучшить характеристики готовых изделий. С помощью этого метода изготавливают профили самых различных форм с точностью по диаметру, соответствующей 9–10 квалитетам, и высоким качеством поверхности (Ra = 0,32–1,25 мкм).

Производственный опыт и научные исследования показывают, что гидропрессование рекомендуется в следующих случаях:

- При деформировании малопластичных материалов (например, молибдена, вольфрама и других).

- При необходимости обеспечения высокой равномерности структуры и улучшенных физико-механических характеристик изделий.

- При формообразовании изделий сложного сечения, которые другими методами обработки металлов давлением изготовить сложно или экономически невыгодно. Гидропрессованием получают как сплошные, так и полые изделия со сложными наружными и внутренними профилями, в том числе со спиральными ребрами.

- При изготовлении биметаллических изделий с тонким наружным слоем (например, алюминиевых шин или проволоки с медным покрытием), где малое трение в деформационном очаге сохраняет тонкий внешний слой покрытия.

- При производстве тонкостенных труб и профилей из тонких заготовок.

- При гидроэкструзии тонкой проволоки, где растягивающие напряжения в очаге деформации существенно меньше, чем при волочении, что снижает вероятность обрыва проволоки.

Заключение

Интересные факты

-

Впервые методы гидропластического формования были апробированы в космической отрасли для изготовления прочных, но легких трубчатых деталей обшивки спутников.

-

Жидкость, используемая в гидропластических процессах, не всегда является водой или маслом — в некоторых случаях применяются высоковязкие среды и даже расплавленный свинец.

-

Благодаря равномерному распределению давления и возможности объемного сжатия, в гидропластике удается обрабатывать не только хрупкие металлы, но и композиционные материалы.

-

Современные установки гидроформовки управляются в реальном времени с помощью систем ЧПУ и могут точно регулировать давление до тысяч атмосфер с шагом менее 1 МПа.

-

Использование жидкостей с определенными вязкостями позволяет контролировать не только деформацию, но и охлаждение заготовки в процессе формообразования.

Гидропластическая формовка и гидропрессование представляют собой универсальные, технологически гибкие методы пластической обработки, которые находят применение в самых разных отраслях: от автомобилестроения до оборонной промышленности. Их уникальная способность обрабатывать как пластичные, так и хрупкие материалы, улучшать механические характеристики изделий и создавать сложные геометрические формы делает эти методы крайне перспективными.

Развитие гидропластических технологий идет по пути повышения давления, автоматизации и расширения спектра применяемых материалов. В будущем ожидается более широкое использование композитных жидких сред, интеграция датчиков для интеллектуального управления процессом и оптимизация оснастки для массового производства изделий сложной формы. Всё это делает гидроформовку важным направлением в области ресурсосберегающей и высокоэффективной металлообработки.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025